基于稳态工况的重型车排放远程监控数据偏差研究

仝 畅 任烁今 刘 栋 张 朋 李腾腾 景晓军

(中汽研汽车检验中心(天津)有限公司 天津 300300)

引言

柴油机由于具备热效率高、转矩大、燃油消耗率低等特点,被广泛应用于汽车交通领域。目前,在载重货车和大型客车的动力源中,柴油机占有绝对优势[1]。由于油气混合、燃烧室结构和燃烧方式等特点,氮氧化物(NOx)和颗粒物(PM)是柴油机排放中主要的污染物。据生态环境部发布的《中国移动源排放管理年报2022》中提供的数据显示:2021 年,全国汽车一氧化碳(CO)、碳氢化合物(HC)、氮氧化物(NOx)、颗粒物(PM)排放量分别为693.5 万t、182.0 万t、568.5万t、6.4 万t。其中,柴油车排放的NOx占汽车排放总量的80%以上,PM 占汽车排放总量的90%以上[2]。为改善空气质量,我国采取了大气污染防治行动计划[3]、打赢蓝天保卫战三年行动计划[4]等重大行动和措施,国务院印发的《“十三五”生态环境保护规划》提出加快区域内机动车排污监控平台建设,重点治理重型柴油车和高排放车辆[5]。为了加强对重型车和非道路移动机械的监管,北京市生态环境局要求2020 年底前完成本市在用重型柴油车、重型燃气车车载终端的加装工作[6]。

随着我国政府部门逐步加强对重型车远程监管的重视,重型车的远程排放监控平台随之得到快速发展,其算法和监控功能不断完善以满足对重型车排放精确监测的需求,从而对问题车辆及时作出判断和处理。孙一龙等[7]对某国六重型车远程排放管理车载终端在线数据一致性进行了研究,在C-WTVC 循环测试中,分别采集样车排放管理车载终端获取和试验设备实际测量的车速、燃料消耗量和NOx瞬时排放数据,通过线性拟合,采用最小二乘法进行计算,得出的数据相关性较好,能够满足重型车国六排放标准的要求。刘宝利等[8]对某国六重型柴油车NOx排放远程监控的准确性进行了研究,结果显示,在标准尿素浓度下,由于NH3逃逸后会导致SCR 下游NOx传感器识别NOx排放的精度下降,进而影响车载终端上传到远程排放监控平台的NOx排放准确性。以上学者的研究侧重于远程排放监控平台接收的数据与实测数据的相关性,而对于远程排放监控平台接收的数据与实测数据的偏差研究较少。

本文选用3 台国六重型车,在发动机外特性曲线上,选取5 个均布的最大转矩所对应的转速,在重型底盘测功机上进行与之对应车速的稳态工况试验。通过对远程排放监控平台接收的数据与实测数据的采集并计算偏差,为远程排放监控平台的监管准确性提供数据支持。

1 试验对象及设备

1.1 试验车辆

试验样车为3 台国六重型柴油车,样车搭载排放远程管理车载终端,用于采集整车排放相关数据。基于TCP/IP 网络控制协议,将数据发送至远程排放监控平台,车载终端数据发送频率为0.1 Hz。样车技术参数见表1。

表1 样车技术参数

1.2 试验设备

试验在重型底盘测功机上进行,利用重型底盘测功机模拟车辆道路行驶阻力,通过便携式车载排放测试系统(PEMS)测量摩擦转矩百分比、发动机净输出转矩百分比、燃料流量以及排气流量。试验系统结构示意图如图1 所示。

图1 试验系统结构示意图

试验使用德国MAHA 公司生产的重型4 驱转毂,可以实现道路阻力模拟、恒速阻力模拟、恒阻力模拟、坡度阻力模拟等试验模拟要求,可模拟的最大整车质量为49 t;使用HORIBA 公司生产的OBSONE 便携式车载排放测试系统(PEMS),主要由主控单元、排气分析单元、流量测量单元、GPS、温度和湿度传感器等部件构成,可实时测量排气中CO2、CO和NOx的浓度,并根据排气流量、排气压力、排气温度、排气组分密度和排气密度比等参数自动计算排气中各气体污染物的质量流量。通过OBD 诊断接口读取车辆发动机及后处理系统的实时运行参数,数据采集频率为1 Hz。

1.3 试验方案

1)根据发动机外特性曲线,选取5 个均布的最大转矩所对应的转速,分别记为ni,i=1,2,3,4,5。

2)对于第i 个测试点,变速器接入直接挡,通过加速踏板控制车速,当发动机转速稳定指向ni时,测取当前驱动轮线速度,记为第i 个测试点车速vi。

3)车辆固定在底盘测功机上,将车载终端连接远程排放监控平台,确认车载终端与远程排放监控平台通讯正常。

4)底盘测功机在恒速阻力模式下,最大车速设置为vi,起动车辆并对车辆进行预热,预热完成后逐渐加速,直至变速器接入直接挡,将加速踏板踩到底,当发动机转速表的转速稳定指向ni时,记录数据至少30 s,数据采样频率为1 Hz。

5)试验过程中,测试车速由高到低保证试验连续进行。试验结束后,对于第i 个测试点,对远程排放监控平台接收的数据和设备采集的数据分别取平均值,计算相对误差。

2 试验结果及分析

2.1 车速

对车速,按下面的公式计算相对误差:

式中:δi为第i 个测试点车速的相对误差,%;vi为第i 个测试点测功机限定的实际车速,km/h;vi′为第i 个测试点远程排放监控平台接收的车速示值平均值,km/h。

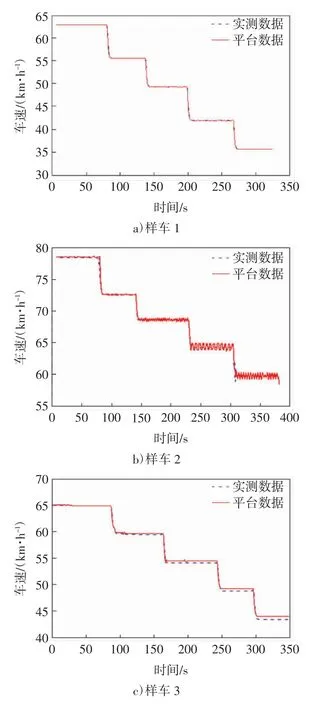

对于各样车,远程排放监控平台接收的车速与底盘测功机限定的实际车速对比如图2 所示。

图2 车速对比

从图2 可以看出,各样车的2 条车速曲线趋势一致,车速相差不大;样车2,远程排放监控平台接收的车速出现轻微波动。原因是样车2 在试验过程中存在较大的转速波动,转速波动引起车速波动,同时降低了测试点限定实际车速的准确度。

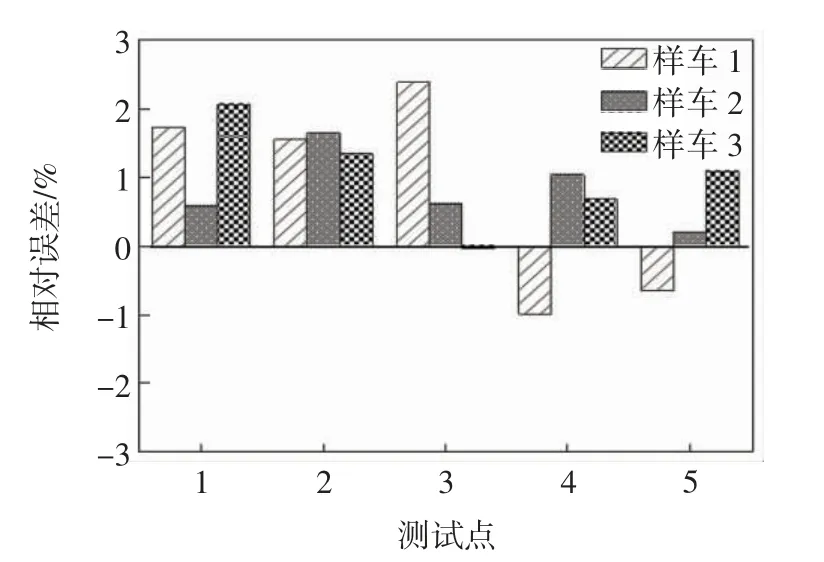

车速的相对误差直方图如图3 所示。

图3 车速相对误差直方图

从图3 可以看出,各样车的车速相对误差均在2%以内;样车3,随着测试点车速逐渐降低,相对误差有逐渐增大的趋势。根据公式(1)可知,当远程排放监控平台接收的车速示值平均值与测功机限定的实际车速平均值的差值相同时,实际车速降低,相对误差增大。因此,对于低速测试点,车速降低是相对误差增大的主要原因。

2.2 转矩

根据发动机基本参数和外特性曲线,读取参考转矩和各测试点所对应的最大转矩,并对试验过程所记录的各测试点发动机净输出转矩、摩擦转矩数据取平均值,计算发动机转矩的绝对误差。计算公式为:

式中:Δi为第i 测试点发动机转矩的绝对误差,%;tei为第i 测试点远程排放监控平台接收的净输出转矩示值平均值,%;tfi为第i 测试点远程排放监控平台接收的摩擦转矩示值平均值,%;Ti为测试车辆发动机在ni转速对应的最大转矩,N·m;Tr为测试车辆发动机参考转矩,N·m,为固定值。

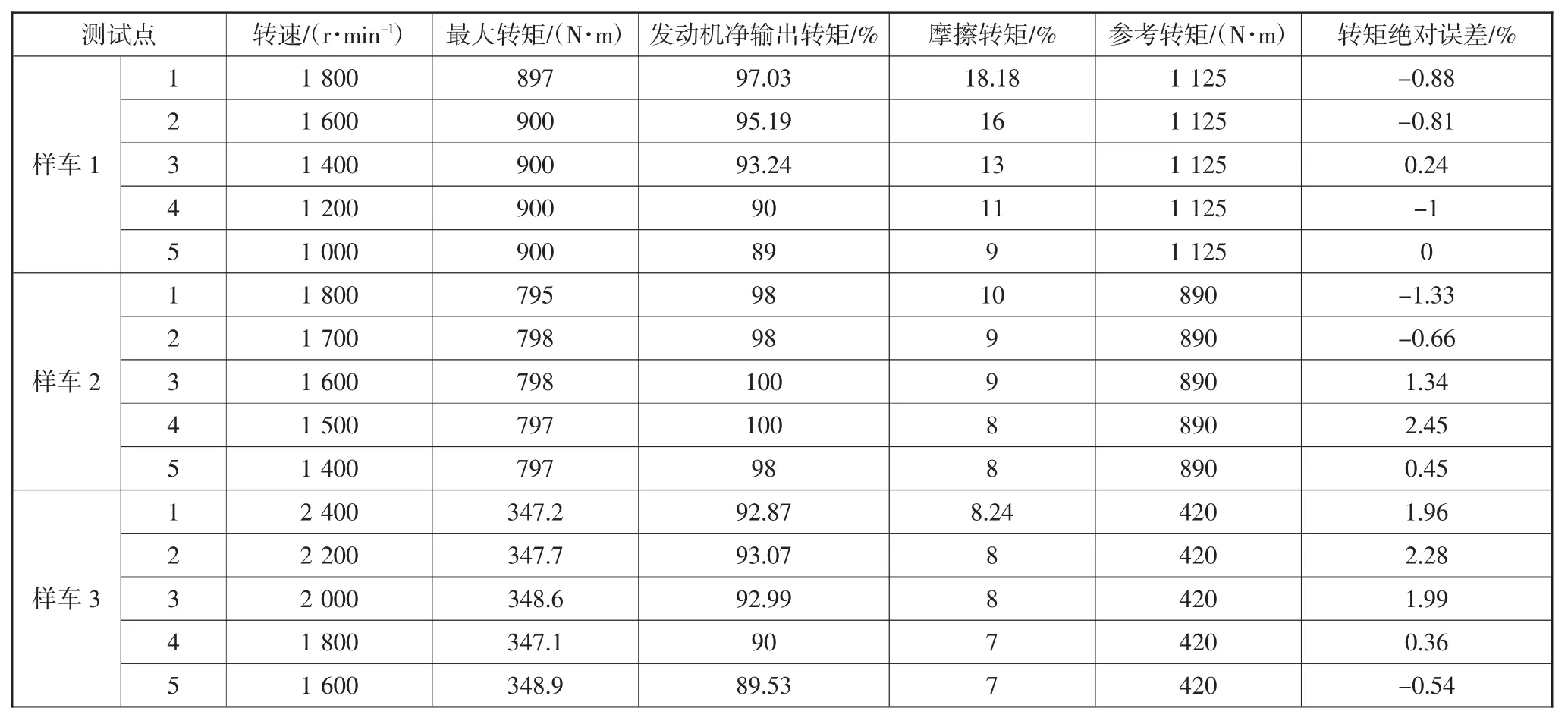

对于各转速,各样车试验数据见表2。

表2 样车试验数据

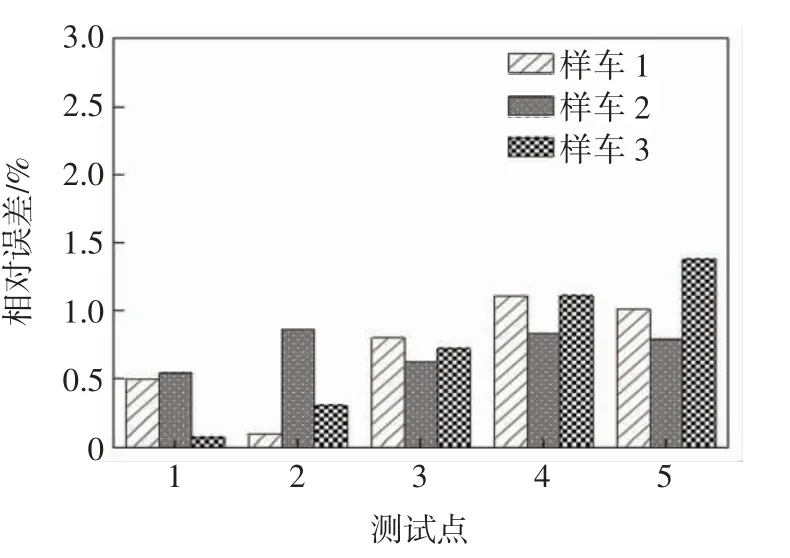

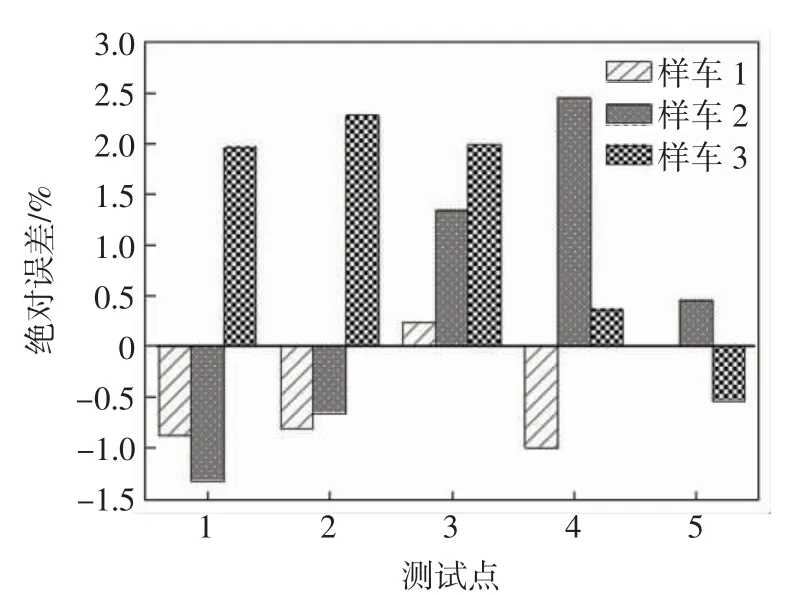

发动机转矩的绝对误差直方图如图4 所示。

图4 发动机转矩绝对误差直方图

从图4 可以看出,同一辆车在不同测试点,发动机转矩绝对误差存在较大波动。这是因为,对于不同测试点,发动机最大转矩不尽相同;并且在不同工况下,发动机净输出转矩和摩擦转矩也存在一定变化,2 者共同影响计算结果。但对于不同的样车,各测试点发动机转矩绝对误差波动范围均在±3%以内,远程排放监控平台接收的数据与实测数据偏差较小,可以比较真实地反映实测数据。

2.3 燃料流量

利用PEMS 采集排气污染物和排气流量等数据,采用碳平衡法计算出发动机燃料流量瞬时值,并与远程排放监控平台接收的发动机燃料流量进行对比。对于发动机燃料流量,按下式计算相对误差:

式中:δ1i为第i 测试点的发动机燃料流量相对误差,%;Qi′为第i 测试点远程排放监控平台接收的发动机燃料流量示值平均值,L/h;Qi为第i 测试点通过碳平衡方法计算得到的发动机燃料流量平均值,L/h,计算方法参考GB 17691-2018《重型柴油车污染物排放限值及测量方法(中国第六阶段)》[9]或GB/T 27840-2021《重型商用车辆燃料消耗量测量方法》[10]。

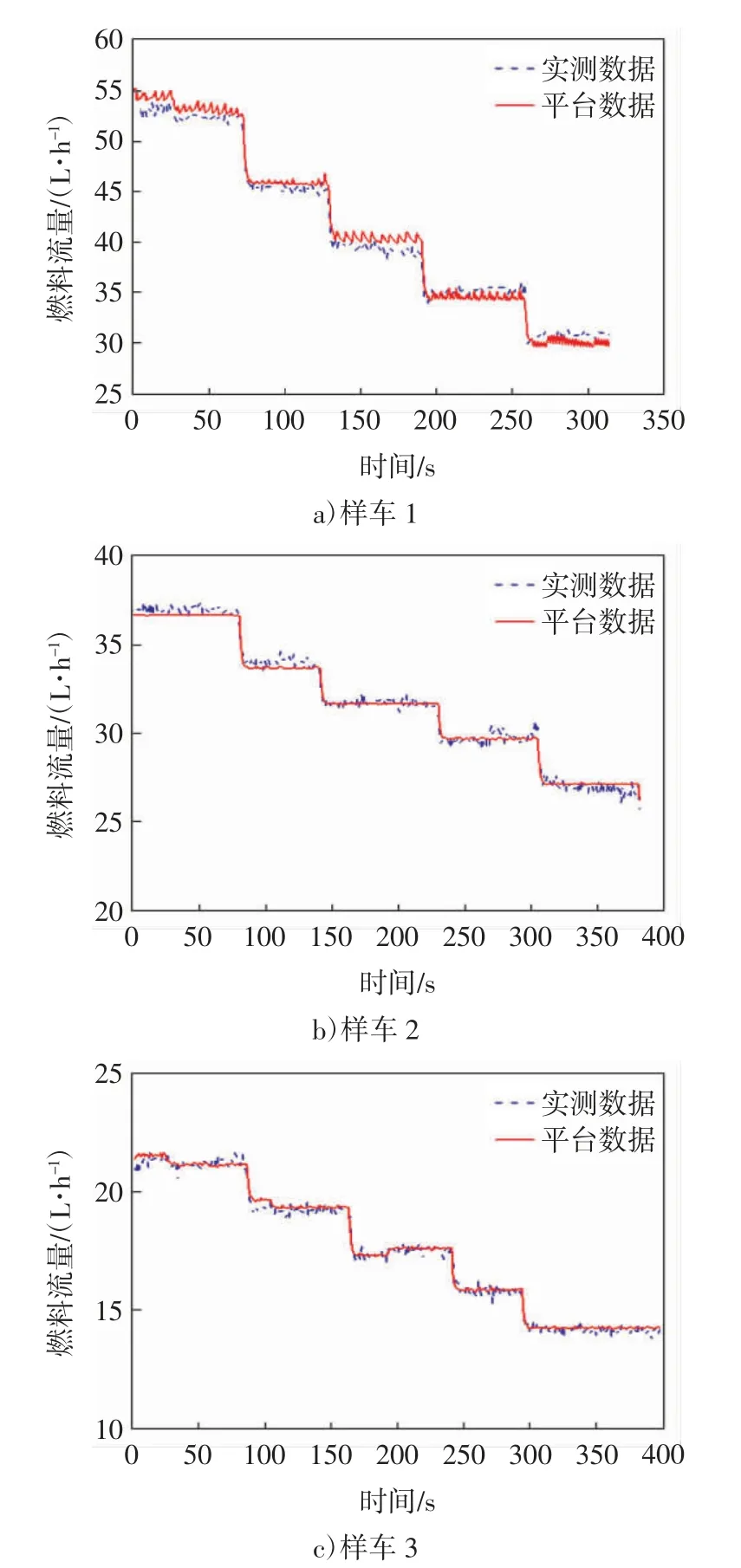

对于各样车,远程排放监控平台接收的燃料流量数据与PEMS 实测的燃料流量数据对比如图5 所示。

图5 燃料流量对比

从图5 可以看出,各样车的2 条曲线趋势基本一致,实测数据围绕远程排放监控平台接收的数据上下波动。由于PEMS 实测的燃料流量数据是根据碳平衡法反算获得的,而远程排放监控平台接收的燃料流量数据是ECU 根据MAP 图估算获得的,2 者的原理不同且各自存在误差,因此,在各稳态工况的计算结果存在一定偏差。

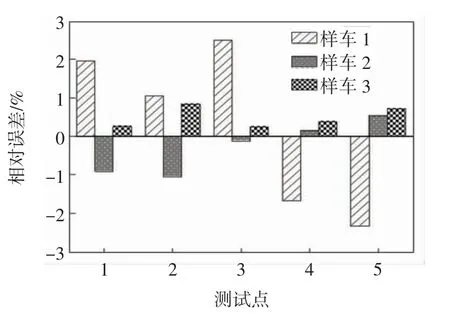

燃料流量的相对误差直方图如图6 所示。

图6 燃料流量相对误差直方图

从图6 可以看出,样车1 的偏差相对较大,样车2、样车3 的偏差相对较小。原因是:在试验设备相同的前提下,各样车及发动机的生产厂家不同,ECU 计算程序和控制策略存在差异。但样车在各工况的燃料流量相对误差均在±3%以内,结果较为合理。

2.4 进气量

进气量为PEMS 测量的排气质量流量瞬时值减去燃料质量流量瞬时值。对于进气量,按下式计算相对误差:

式中:δ2i为第i 测试点的进气量相对误差,%;qai′为第i 测试点远程排放监控平台接收的进气量示值平均值,kg/h;qai为第i 测试点按下式计算得到的进气量平均值,kg/h。

式中:qa为进气量,kg/h;qe为排气量,kg/h;Q 为燃料流量,L/h;ρd为燃料密度,kg/L。

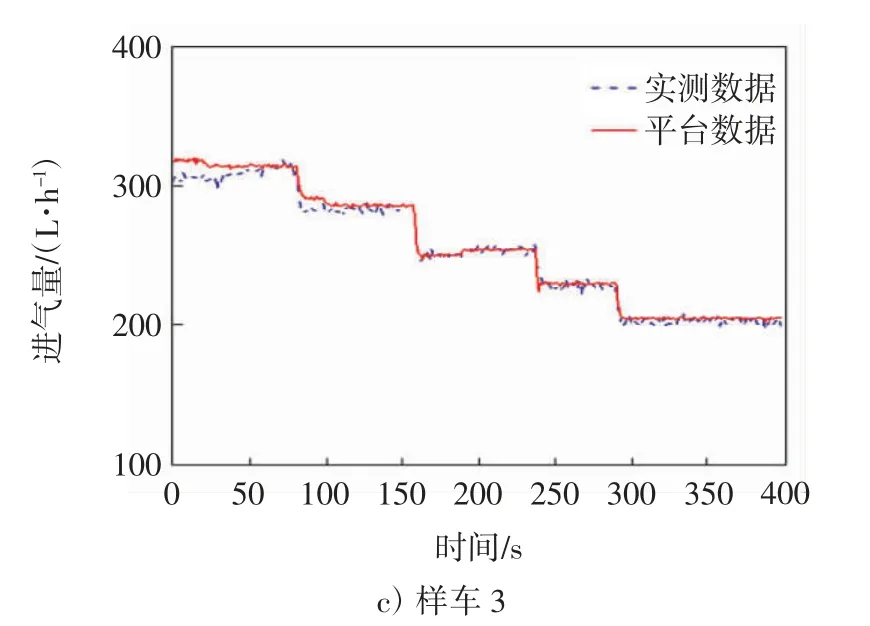

对于各样车,远程排放监控平台接收的进气量数据与PEMS 系统实测的进气量数据对比如图7 所示。

图7 进气量对比

从图7 可以看出,各样车的2 条曲线趋势基本一致,实测数据与远程排放监控平台接收的数据大小接近。由于远程排放监控平台接收的进气量数据是通过发动机进气流量传感器直接测量或通过安装在进气歧管的进气压力传感器间接测量得到的,本身具有误差;实测的进气量数据是通过排气流量计测得的排气流量减去燃料流量获得的,测量存在一定的累积误差。因此,从理论上讲,2 组数据的瞬时值会出现一定偏差。

进气量的相对误差直方图如图8 所示。

图8 进气量相对误差直方图

从图8 中可以看出,各样车各工况的进气量相对误差均在±3%以内,且绝大多数相对误差在±2%以内,该结果处于合理范围。

3 结论

1)对3 辆国六重型柴油车稳态工况下车速、发动机转矩、燃料流量和进气量等参数进行了实际测量,并与远程排放监控平台接收的数据进行了对比。结果表明,远程排放监控平台接收的数据与实测数据偏差较小,可以比较准确地反映实车运行状况。

2)从宏观层面看,车速、燃料流量和进气量的相对误差均在±3%以内,且绝大多数相对误差在±2%以内;对于发动机转矩,远程排放监控平台接收的数据与实测数据的绝对误差也在±3%以内。

3)从微观层面看,各运转参数的数据采集方法有本质区别,而且各样车的电控策略也不同,因此,不同工况的结果变化趋势呈现多样性,但整体上相对误差小于±3%。

4)车载终端发送到远程排放监控平台的数据与重型底盘测功机和PEMS 的实测数据满足一致性要求,数据偏差均在±3%以内,可以满足监控实车运行状态的要求。