CF/PEEK复合材料超声辅助铣削力和表面质量研究

孙 瑜 杨 涛 杜 宇 郭睿虎

(1 天津市现代机电装备技术重点实验室,天津 300387)

(2 天津工业大学机械工程学院,天津 300387)

文 摘 为改善碳纤维增强聚醚醚酮复合材料(CF/PEEK)在铣削加工时所产生的毛刺、分层以及表面凹坑等缺陷,采用超声辅助铣削的加工方式分别沿0°、45°、90°、135°四种纤维方向角对CF/PEEK进行实验,并与传统铣削进行对比研究。结果表明:超声辅助铣削与传统铣削相比,切削力更小且加工质量更优。沿90°纤维方向角对试件进行超声辅助铣削,切削力、表面粗糙度和毛刺高度降幅最显著,分别降低了16.79%、28.9%和71.9%。而且在相同的加工参数下,超声辅助铣削与传统铣削相比,能够有效地改善表面凹坑、分层等表面缺陷。

0 引言

碳纤维增强聚醚醚酮复合材料(CF/PEEK)作为典型的热塑性复合材料,由于具有优异抗疲劳性、耐化学腐蚀性、耐湿热性以及透射性等优点,所以被广泛应用于航空航天、先进武器系统、汽车以及医疗等领域[1]。近年来,国内外对CF/PEEK 的优化和加工也进行了很多的研究,但由于CF/PEEK 具有各向异性、不均匀性以及较高的比强度都增加了其加工难度,是公认的难加工材料[2]。

超声辅助铣削(UAM)通过给刀具高频的振动,从而实现微观上刀-屑分离的加工方式,与传统铣削(CM)相比切削力降低,表面质量提高。对于UAM 加工,近年来国内外专家对其开展了大量的研究。胡安东等[3]对CFRP 进行超声铣磨实验,研究表明超声铣磨与传统铣磨相比切削力更小、加工质量更好;陈光等[4]对CFRP 超声螺旋铣孔质量的机制进行研究,建立了轴向超声辅助螺旋铣孔的运动学方程,发现超声铣削工艺参数影响制孔质量;魏学涛等[5]对轴向超声铣削进行铣削力的建模和实验的研究,得出了超声振动辅助铣削的模型,为超声振动辅助铣削的优化提供了理论基础;高国富等[6]对超声铣削C/C 复合材料铣削力进行理论建模,并得出铣削力的理论曲线的波形变化趋势与实际测得的铣削力的趋势一致;张存鹰等[7]对超声铣削系统振动特性研究,发现超声铣削相对于传统铣削两种材料Ra值分别降低了78%和47%;徐林红等[8]对石墨烯铝基复合材料进行超声铣削研究,发现当每转进给量为1 mm/r,振幅为3.05 μm 时,石墨烯铝基复合材料的可加工性最优;HALIM 等[9]对CFRP 进行超声铣削与传统铣削加工的对比实验,实验发现超声铣削力和温度都有降低。对于热塑性CFRP 切削加工的研究,ALEJANDRO 等[10]用不同刀具对热塑性CFRP 进行铣削实验,研究发现铣削后刀具表面会产生粘刀现象;QIN 等[11]对CF/PEEK 与热固性CFRP 进行切削对比实验,研究发现由于PEEK 基体具有延展性,加工后表面质量更优,但是PEEK 基体在加工时易软化,加工后表面涂覆量更大;XU 等[12]对CF/PEEK 与CF/PI 进行切削加工对比实验,研究发现CF/PEEK 相对于与CF/PI 基体延展性更好,加工时产生连续的切屑,加工后的表面质量更好。然而,国内外很少有对CF/PEEK 进行UAM 加工切削力和表面质量研究。为此,本文将沿不同纤维方向角对CF/PEEK 进行UAM 与CM 实验,研究不同纤维方向下,UAM 加工力和表面质量的变化并进行对比分析。

1 实验

1.1 材料及设备

采用0°、45°、90°和135°四种不同纤维方向的单向CF/PEEK 复合材料层合板,基体为PEEK,增强体为T700 碳纤维,纤维质量分数为60%。试件尺寸为100 mm×30 mm×5.5 mm,铺层数量为40 层,每层厚度约为0.14 mm。

实验在汉川XK714D数控机床上进行,使用美顺公司生产的JT40 超声辅助加工设备并采用瑞士Kistler-9257B型测力仪对切削力进行测试,如图1所示。实验使用4 mm 直径的金刚石涂层硬质合金四刃铣刀,螺旋角为40°,刃长为11 mm。使用日本Mitutoyu-SJ201 粗糙度仪、德国Leica-dvm6 超景深数码显微镜对已加工试件进行表面质量分析。

1.2 实验方法

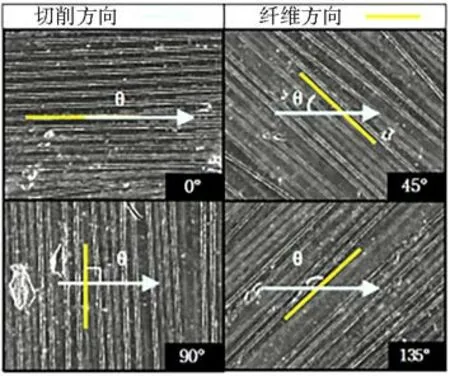

铣削方式为沿0°、45°、90°、135°四种纤维方向角进行顺铣加工。纤维方向角θ的定义,如图2 所示。超声辅助加工的频率为34 kHz。机床主轴转速N为3 000 r/min,每转进给量fr取0.01、0.03、0.05 mm/r三种不同的值,轴向切深ap为板厚5.5 mm,铣削长度L为50 mm,铣削宽度ac为0.8 mm,如图3 所示。由于在铣削加工过程中,垂直于进给方向上的切削力Fx远大于平行于进给方向上的力Fy和轴向力Fz,因此定义Fx为主切削力,主要讨论Fx在不同铣削条件下的变化。

图2 铣削纤维方向角示意图Fig.2 Diagram of milling fibre orientation angle

图3 铣削方式示意图Fig.3 Diagram of the milling method

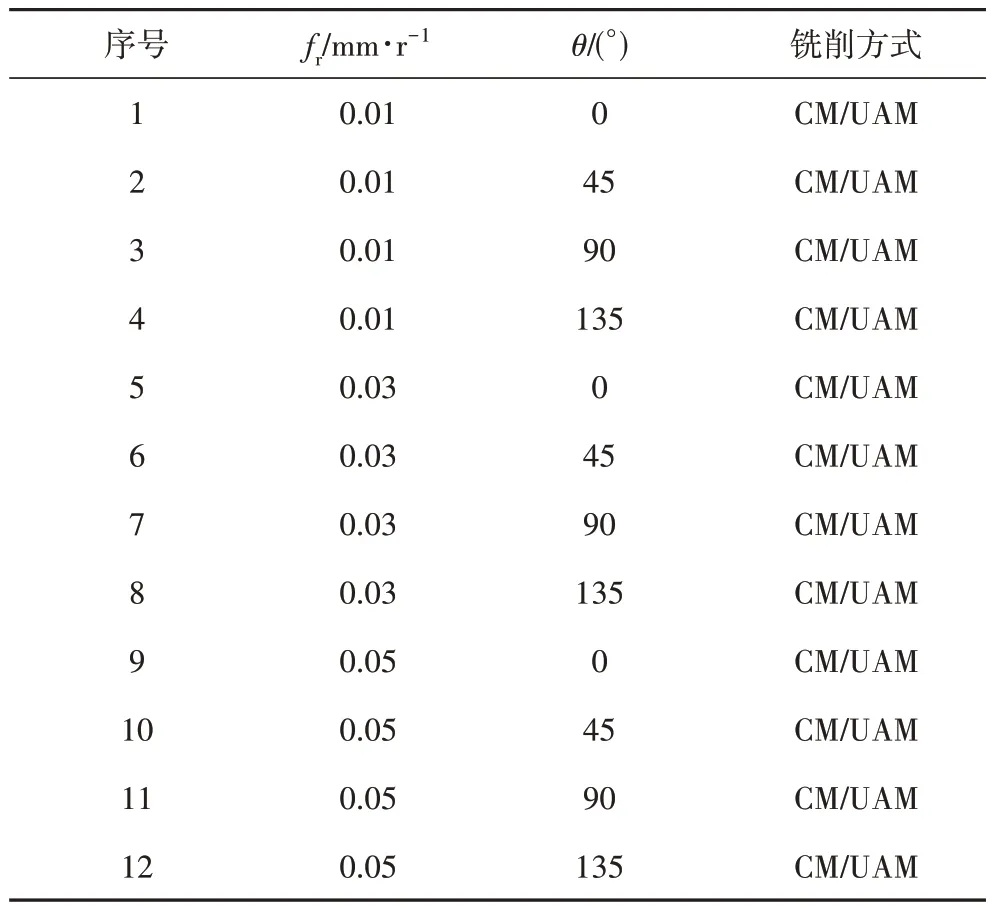

实验共设置12 组,每组实验包括UAM 和CM 两种铣削方式,通过设置不同的每转进给量(0.01、0.03、0.05 mm/r)和不同的纤维方向角(0°、45°、90°、135°),对UAM 与CM 进行切削力和表面质量对比分析,具体实验方案如表1所示。

表1 试验方案Tab.1 Experimental program

2 结果与讨论

2.1 切削力

因为UAM 加工的振动为周期性振动,所以铣刀刀刃在主切削力Fx方向上的位移如下式[6]:

即主切削力也存在周期性的变化,公式如下[6]:

式中,f为频率,A为振幅,n为铣刀齿数,ω为铣刀旋转频率,r为铣刀半径,Hx为铣刀在x方向上的位移,θ为齿尖角。且(1)式相对应的主切削力Fx的动力学方程[6]如下:

式中,Mx为铣刀质量,Cx为铣刀阻尼,Kx为铣刀刚度,Sx为刀刃在各个方向的变形量。因为对于CF/PEEK 复合材料来说,刀刃主要切削的是纤维,所以纤维方向的不同,将直接影响刀刃变形量Sx的大小,且由式(3)可知主切削力Fx随变形量Sx的变化而变化,所以将沿不同的纤维方向角对试件进行UAM 和CM 加工,对比分析主切削力Fx变化趋势和幅度是非常有必要的。

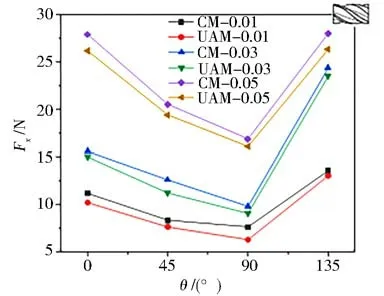

图4 为铣刀以不同的每转进给量沿不同纤维方向角对试件进行UAM 与CM 加工的切削力对比曲线(N=3 000 r/min)。从图中可以看出,每转进给量增大,切削力随之增大。因为随着每转进给量的增大,每齿所切除的材料体积增大,受到的切削阻力变大,所以切削力增大。

图4 沿不同纤维方向角铣削力对比示意图Fig.4 Comparative diagram of milling forces along different fibre orientation angles

对于UAM 加工,沿不同纤维方向角铣削的切削力变化一致且135°纤维方向切削力最大,90°纤维方向切削力最小,0°和45°纤维方向的切削力处于两者之间。因为沿135°和0°纤维方向角进行切削,纤维受到刀尖的正压力作用,纤维发生破碎和脱粘失效,导致刀刃变形量Sx较大,由式(3)可知切削力较大;而沿90°和45°纤维方向角进行切削,纤维受到弯曲应力与压应力的同时作用,缺少下层纤维的支撑,纤维发生弯曲断裂失效,刀刃变形量Sx相对较小,由式(3)可知切削力较小。

材料抵抗变形力和作用在刀具上的摩擦力是切削力的主要来源,铣刀沿轴向高频振动,使得铣刀更加锋利化[1]并且降低了切屑的厚度,减小了刀具和工件之间的摩擦力,降低了切削抗力,从而降低了切削力。

由图4和图5可知,当每转进给量为0.01 mm/r时,沿90°纤维方向的超声效果最为明显,CM切削力为7.564 N,UAM切削力为6.294 N,切削力降低了16.79%。当每转进给量0.03 mm/r时,45°纤维方向的超声效果最为明显,CM切削力为12.58 N,UAM切削力为11.2 N,切削力降低了10.97%。当每转进给量为0.05 mm/r时,0°纤维方向的超声效果最为明显,CM切削力为27.87 N,UAM切削力26.16 N,切削力降低了6.14%。

图5 UAM切削力降幅对比示意图Fig.5 Comparative diagram of UAM cutting force reduction

2.2 表面质量

2.2.1 表面缺陷

CF/PEEK 复合材料在铣削加工过程中的表面缺陷形式主要包括毛刺、分层以及表面凹坑等。毛刺高度、分层宽度以及凹坑面积是表面缺陷的评价要素,并以此为标准对表面缺陷进行分析。由于毛刺是影响装配精度的主要缺陷,因此本节着重对各工况下的毛刺高度进行量化表征和参数分析。

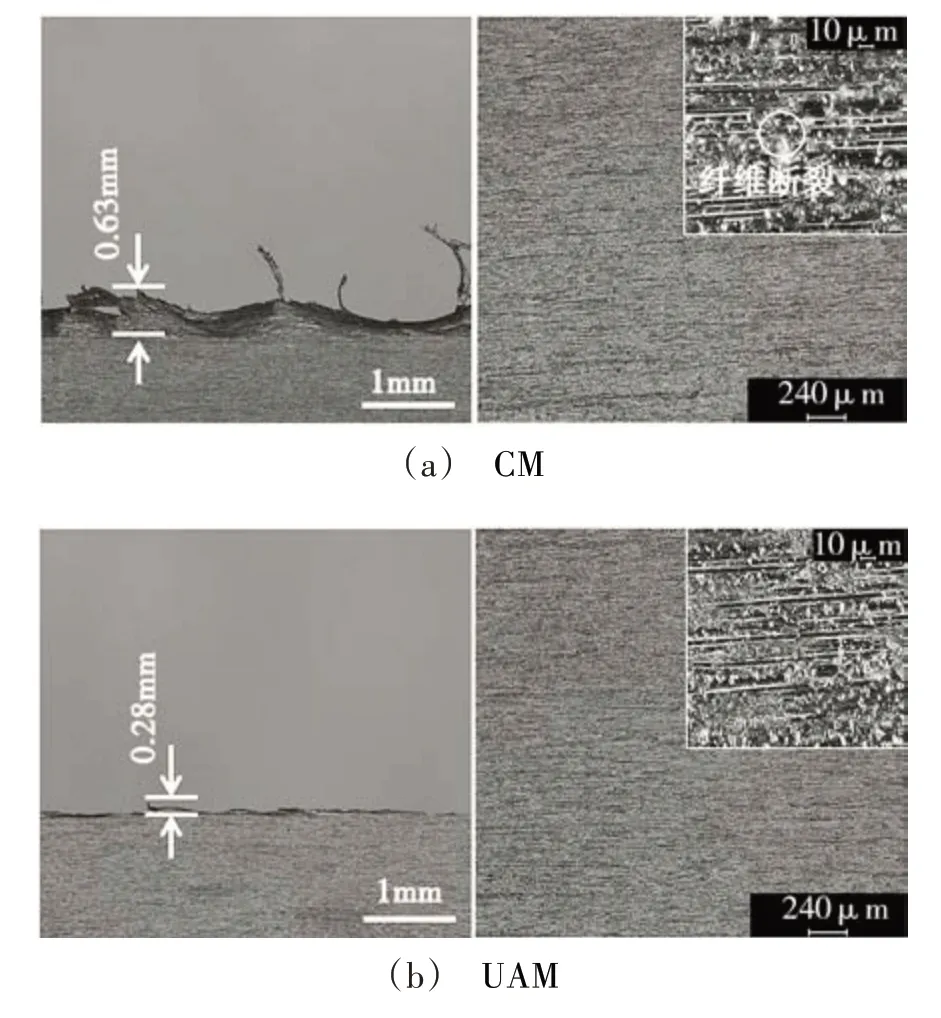

对主轴转速为3 000 r/min、每转进给量为0.01 mm/r 时,沿不同的纤维方向角对试件进行UAM 与CM 加工。图6 为0°纤维方向的表面形貌对比图,可以看出CM 加工后的毛刺高度为0.63 mm,UAM 加工后的毛刺高度为0.28 mm,降低了0.35 mm,降幅为55.6%。而且在UAM 加工后纤维断裂现象明显改善,表面分层宽度略有减小。

图6 沿0°纤维方向角铣削表面形貌对比Fig.6 Comparison of surface morphology along 0° fibre orientation angle milling

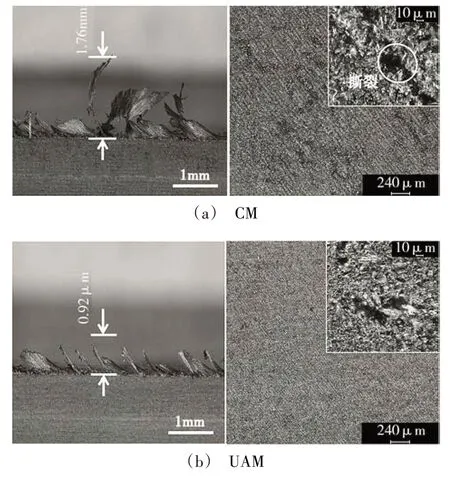

图7 为45°纤维方向的表面形貌对比图,可以看出CM 加工后的毛刺高度为1.76 mm,UAM 加工后的毛刺高度为0.92 mm,降低了0.84 mm,降幅为47.73%。而且从图中可以看出CM 加工表面纤维撕裂明显比UAM 加工表面要严重,从而导致分层宽度变宽。

图7 沿45°纤维方向角铣削表面形貌对比Fig.7 Comparison of surface topography along 45° fibre orientation angle milling

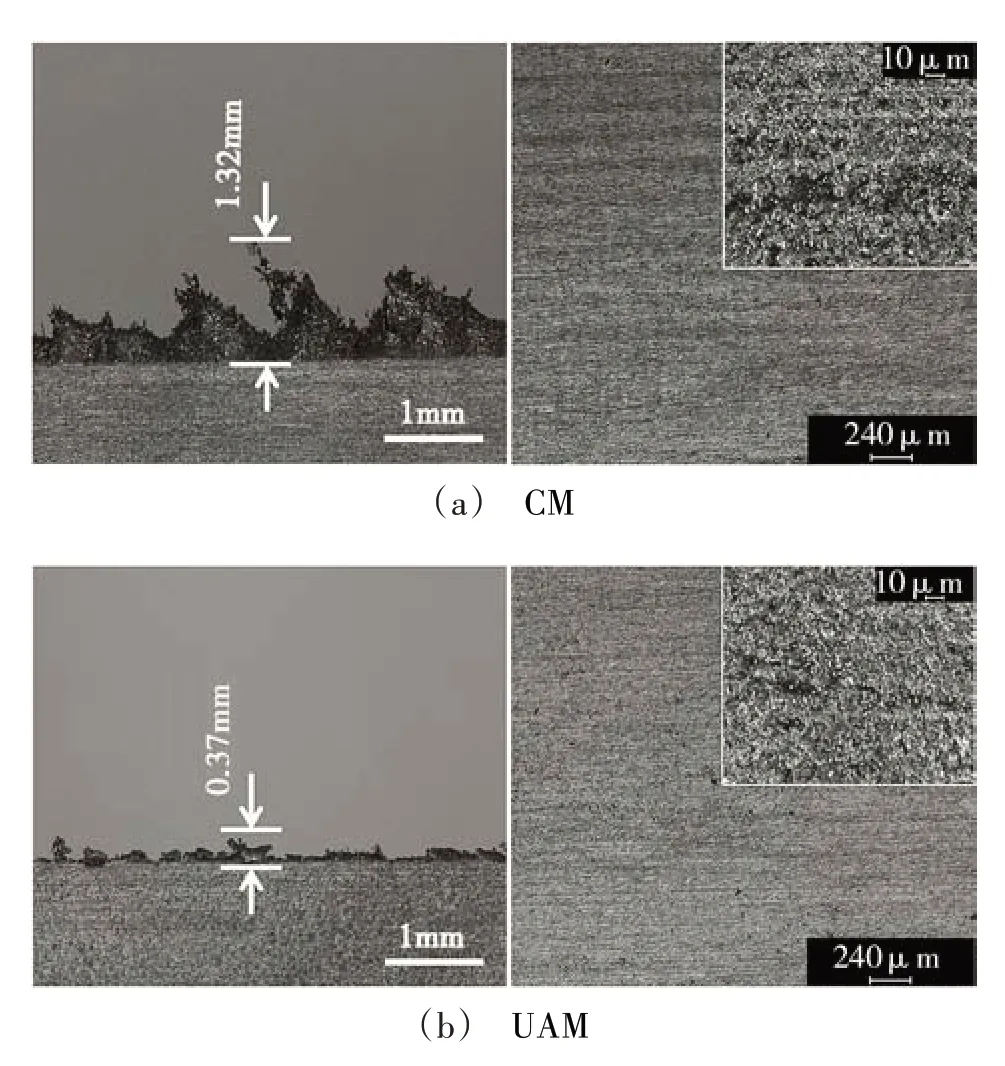

图8 为90°纤维方向角的表面形貌对比图,可以看出CM 加工后的毛刺高度为1.32 mm,UAM 加工后的毛刺高度为0.37 mm,降低了0.95 mm,降幅为71.9%。从图中可以看出,UAM 比CM 加工后表面的分层宽度变窄。

图8 沿90°纤维方向角铣削表面形貌对比Fig.8 Comparison of surface topography along 90° fibre orientation angle milling

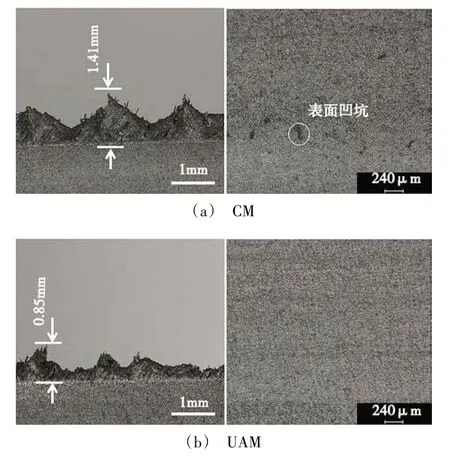

图9为135°纤维方向角的表面形貌对比图,可以看出CM 加工后的毛刺高度为1.41 mm,UAM 加工后的毛刺高度为0.85 mm,降低了0.56 mm,降幅为39.70%。而且从图中可以看出UAM加工相较CM加工试件表面凹坑面积有明显变小。

图9 沿135°纤维方向角铣削表面形貌对比Fig.9 Comparison of surface topography along135° fibre orientation angle milling

在铣削CF/PEEK 复合材料过程中,由于热累积使得铣削温度不断升高,从而产生PEEK 基体发生软化涂覆在被加工表面的现象。而UAM 加工时,由于刀具的高频轴向振动,材料铣削表面温度有所降低,PEEK 基体软化现象也相应减弱,使得PEEK 基体在被加工表面涂覆量减少并且更加均匀,被加工表面更加光整,为此有效地改善了表面凹坑和分层现象。

2.2.2 表面粗糙度

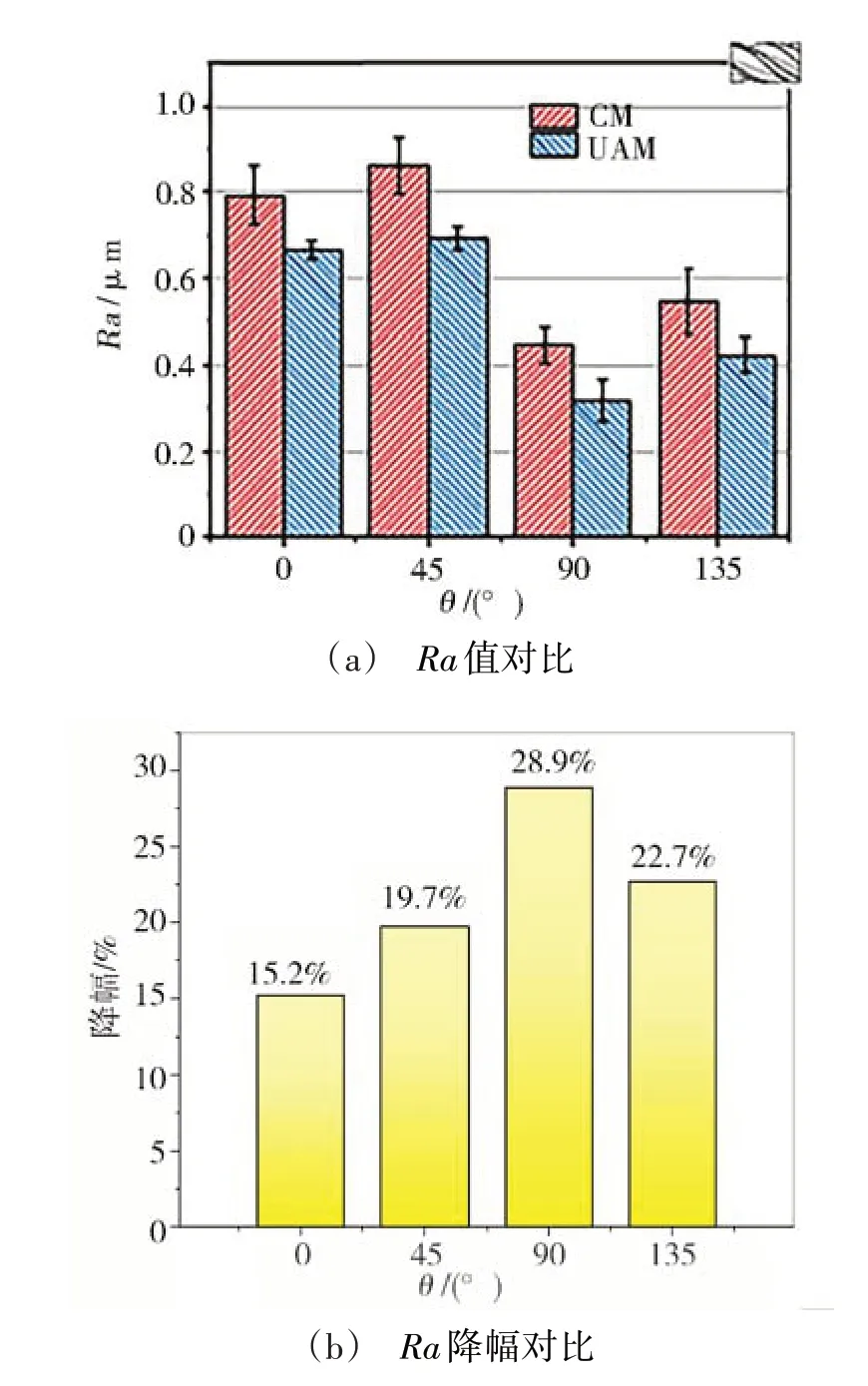

图10 是主轴转速为3 000 r/min,每转进给量为0.01 mm/r时,铣刀沿不同的纤维方向角进行UAM与CM 加工后表面粗糙度示意图。从图中可以直观地看出,UAM 加工,45°纤维方向的Ra值最大,90°纤维方向Ra值最小,0°和135°居中。因为沿45°纤维方向角进行切削为逆纤维切削,所以Ra值较大;沿135°纤维方向角进行切削为顺纤维切削,所以Ra值较小。

图10 UAM与CM表面粗糙度对比示意图Fig.10 The comparative schematic of UAM and CM surface roughness

沿90°纤维方向角UAM 加工效果最为明显,CM加工Ra值为0.45 μm,UAM 加工Ra值为0.32 μm,Ra值降低了28.9%。而沿0°纤维方向UAM 加工效果最不明显,CM 加工Ra值为0.79 μm,UAM 加工Ra值为0.67 μm,Ra值降低了15.2%。沿45°和135°纤维方向角UAM 加工Ra值降幅居中,分别为19.7%、22.7%。

沿90°纤维方向角进行切削时,纤维抗分层能力差且失效形式主要为纤维挤压断裂,加以轴向超声高频振动后,可以有效的减少纤维的分层和挤压断裂,所以UAM 加工对Ra有明显改善;而沿0°纤维方向角进行切削时,会发生典型的纤维/树脂脱粘,因为在加工时树脂已经整体脱离了碳纤维,所以轴向超声高频振动对Ra改善不明显。

3 结论

(1)沿不同纤维方向角进行UAM 加工,主切削力:Fx(135°)>Fx(0°)>Fx(45°)>Fx(90°)。随着每转进给量的增大,UAM 加工相较CM 加工主切削力降幅逐渐减小。当每转进给量为0.01 mm/r 时,沿90°纤维方向角UAM 加工主切削力降幅最大,降低了16.79%

(2)相对于CM加工,UAM加工后的材料表面凹坑、分层、毛刺有明显改善。沿0°、45°、90°、135°纤维方角进行UAM加工,毛刺高度分别降低了55.6%、47.73%、71.9%、39.7%。沿90°纤维方向角进行UAM加工,分层现象明显减弱并且毛刺高度降低最显著。

(3)沿不同纤维方向角进行UAM加工,表面粗糙度:Ra(90°)