基于声发射的碳纤维复合材料孔出口分层损伤识别

杨清朝 李鹏南 邱新义 李树健 詹迪雷

(湖南科技大学机电工程学院,湘潭 411201)

文 摘 针对CFRP 钻削制孔加工过程中的孔出口分层缺陷监测问题,本文基于声发射检测技术开展了CFRP 钻削孔出口分层损伤识别研究。通过破坏性分层试验提取与分层损伤相关的声发射及轴向力信号的时、频特征,以此作为判断钻削分层损伤的信号依据,并开展钻削试验,结合实际损伤形貌对CFRP层合板的孔出口分层损伤进行识别。研究表明:当产生钻削出口分层损伤时,瞬时钻削轴向力会高于临界轴向力;声发射信号的时域幅值将出现突变,频域信号的中、高频段信号强度也会有明显增加。通过显著的信号时、频特征可对钻削孔出口分层损伤进行有效识别,为实现在线监测、控制CFRP层合板钻削分层损伤的研究提供了思路。

0 引言

碳纤维增强树脂基复合材料(CFRP)具有比模量高、比强度高、密度小等优良特性,性能远优于传统的金属材料,近年来在航空航天领域中得到了广泛应用[1]。钻削加工是复合材料结构件制造中最为常见的一种加工技术[2]。然而,由于CFRP 具有力学性能呈各向异性、导热性差、界面结合强度较低等特性,其切削加工机理不同于金属材料。在制孔加工过程中,CFRP 易发生一系列加工损伤,其中以分层损伤对CFRP 结构件承载能力及使用性能的影响最为严重[3-5]。声发射检测技术作为一种新型动态无损检测方法,以其实时性、连续监测的独特优点被广泛应用于CFRP层合板损伤检测的研究中[6-7]。

近年来研究者基于声发射技术开展了CFRP 层合板的拉伸、压缩损伤特性研究。如严实等[8]研究了复合材料在压缩载荷下的破坏过程。结果表明,声发射技术对复合材料损伤表征和安全性、完整性评价非常有效,且复合材料的损伤大多为不同类型损伤组合而成。丁鹏等[9]从频域角度对CFRP 压缩破坏声发射信号进行了分析,得到了基体开裂、纤维断裂、层间开裂三种信号的频率分布范围。ALJUMAILI 等[10]使用无监督分类方法,实现了对CFRP层合板弯曲损伤声发射信号的有效分类。在实际钻削加工形成的CFRP 损伤监测方面,相关人员也做出了大量研究。黄文亮等[11]对CFRP 钻削加工的声发射特性进行了研究,发现声发射RMS的突变与孔出、入口撕裂损伤存在良好的映射关系。KARIMI 等[12]对钻入、钻削及钻出CFRP 时的主要损伤进行了分析,并确定了基体开裂、分层、纤维拔出及孔壁摩擦的频率分布范围。CAI 等[13]研究发现CFRP 分层损伤与轴向力、声发射能量密切相关,且声发射均方根的突变峰值可作为判断分层监测的有效信号特征。

基于上述研究,目前关于CFRP 分层损伤的研究,大多通过单一时域或频域特征进行监测,而实现时频域信号共同作用监测分层损伤的研究还较少。因此,本文采集破坏性分层试验中的声发射信号及轴向力信号,提取与分层损伤相关联的时、频特征,并与钻削试验损伤信号的信号特征进行对比分析,以识别钻削出口分层损伤,最后结合实际钻削损伤验证识别结果的准确性,以期为实现在线监测CFRP层合板钻削分层损伤的研究提供依据。

1 试验设计

1.1 试验设备

试验机床为四轴三联动立式加工中心KVC800,试验刀具为YG6X 普通麻花钻,刀具直径6 mm,横刃长度0.6 mm,螺旋角30°,顶角118°。试验材料使用T700 碳纤维/LT-03A 环氧复合材料层合板,长300 mm,宽200 mm,厚5 mm,铺层方式为:[0°/45°/90°/-45°/0°/45°/90°/-45°/0°/45°/90°/-45°]S,共计40层。

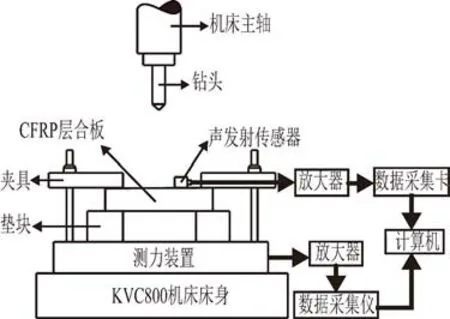

CFRP 钻削声发射监测系统是由广州清诚声发射公司生产的压电声发射传感器(W500)、放大器SAEPA2 及NI 公司生产的USB-6351 数据采集卡等设备组成。声发射传感器W500固定于CFRP待加工表面,使用耦合剂粘结防止信号损失,并使用LabVIEW、MATLAB 等软件采集、处理试验数据。试验中的轴向力信号由KISTLER 9253B 三向压电测力仪进行测量。CFRP 层合板损伤形貌通过日本基恩士生产的超景深三维显微系统(KEYENCE VHX-500FE)进行观察测量。整个试验系统示意图如图1所示。

图1 试验系统示意图Fig.1 The schematic diagram of experimental system

1.2 试验方法

试验一为破坏性分层试验,其示意图如图2 所示,首先在CFRP 层合板上预先钻出深度为4.75 mm的盲孔,然后以5 mm/min 的速率使钻头缓慢顶出至工件破坏。观察试验现象及层合板出现的损伤特征、力学响应,同时采集声发射信号。

图2 破坏性分层试验示意图Fig.2 Schematic diagram of destructive stratification experiment

试验二为全因素钻削试验,该试验选用的参数为:主轴转速n=2 000 r/min,进给量f=0.1、0.3、0.5 mm/r。采集实验中的钻削轴向力信号及声发射信号。由于声发射损伤信号的频率低于500 kHz,根据Nyquist 采样定理,设置声发射采样频率为1 MHz,前置放大器增益为40 dB,滤波范围为0.02~1.2 MHz。

2 分层损伤信号特征识别

2.1 提取分层损伤时频特征

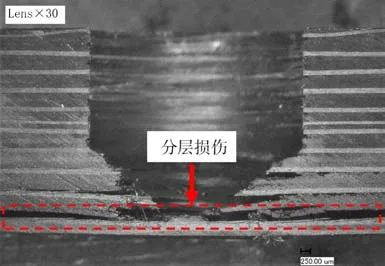

在破坏性分层试验中,声发射信号的信号源主要为麻花钻与孔壁的摩擦以及横刃和前刀面挤压CFRP 层合板而导致的各类损伤,如基体开裂、纤维断裂、界面分层等。为提取分层损伤的时频特征,首先对破坏性分层试验的损伤形貌图进行观测,得到损伤形貌图如图3 所示,可以发现,在破坏性分层试验中CFRP 层合板预钻的盲孔在受到刀具横刃及前刀面的挤压后形成了明显的分层损伤,且因刀具横刃作用而形成的分层损伤最为严重。

图3 破坏性分层试验损伤形貌Fig.3 Damage morphology of destructive stratification experiment

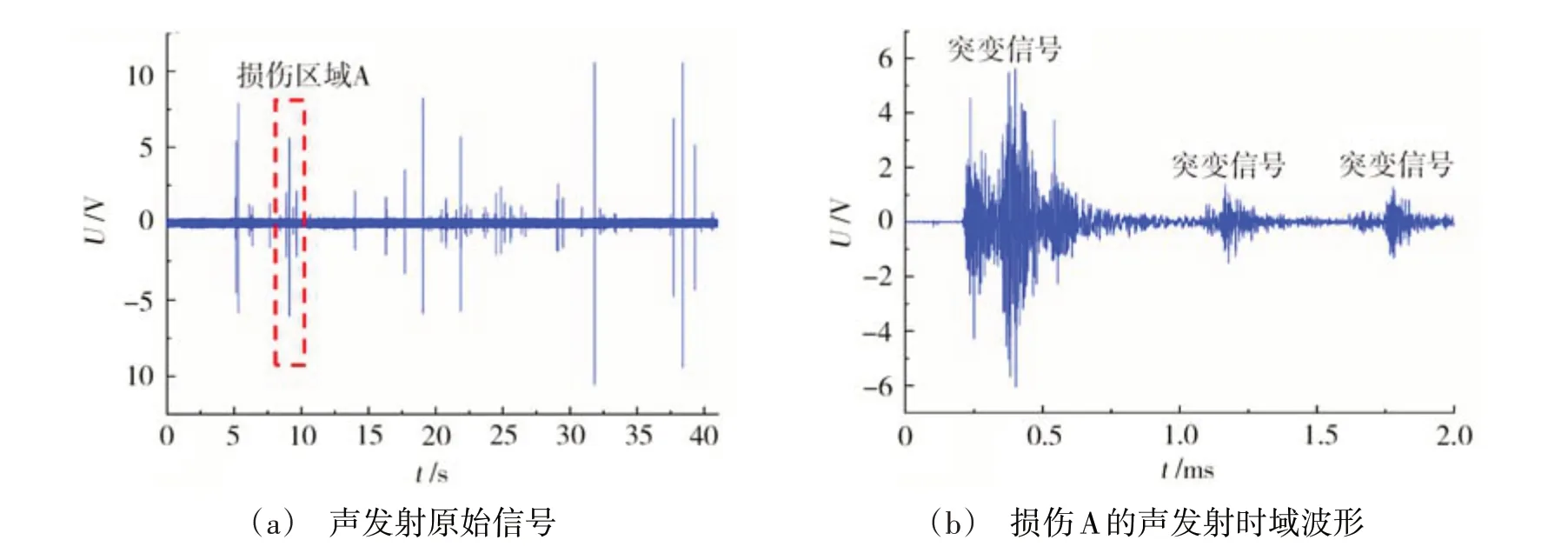

从试验一中采集到的声发射原始信号图如图4(a)所示,可以发现,在钻头逐渐顶出CFRP 工件的过程中,声发射原始信号中出现了大量信号突变。结合上文分析可知,这些突变信号大多为CFRP 的损伤信号,经过处理及分析即可提取出与分层损伤相对应的声发射信号时、频特征。

图4 破坏性分层试验声发射信号时域波形Fig.4 Time domain waveforms of destructive stratification experiment acoustic emission signals

放大并截取声发射原始信号中的突变信号,并从时域角度提取分层损伤的信号特征。图4(b)为声发射原始信号中损伤区域A 的时域波形,从图中可以看出,损伤发生后,声发射信号的绝对幅值迅速增大,单个损伤信号持续时间大约为0.2~0.3 ms,而后逐渐衰减。这主要是因为CFRP 工件发生损伤时产生了新的声发射源,引起了信号幅值突变,当损伤趋于稳定,声发射源逐渐减弱,信号幅值也随之下降。由上述分析可知,CFRP 工件损伤与声发射信号的时域幅值之间存在显著的映射关系:当工件发生损伤后,声发射信号的时域幅值会迅速增大。

根据文献[8-9,12]中有关CFRP 损伤频率分布范围的研究,可知基体开裂、界面分层及纤维断裂三种损伤分别对应的主要频段为:125~187.5 kHz、200~320 kHz、375~512 kHz。观察损伤信号的频谱图以分析分层损伤声发射信号的频域特征,频谱图如图5(a)所示。由图可知,损伤信号的能量大部分集中于120~280 kHz,部分分布于70~110 kHz 的低频段,另一部分分布于300~400 kHz、430~500 kHz 两个高频段。信号的频率分布规律表明,该损伤信号中包含界面分层信号,且分层信号能量占比较高。

图5 损伤信号频谱图和时频图Fig.5 Spectrum and time-frequency diagrams of damage signals

绘制损伤信号的小波包时频图如图5所示,结合上述分析在图中标出基体开裂、分层损伤、纤维断裂三种损伤各自的分布频段。可以看出,在时频图t=0.2~0.6 ms 时间段内,分层损伤频段内信号强度较高,而在t=1.2、1.8 ms 时刻分层损伤频段的信号强度较低。结合图4(b)可以发现,时频图中的三组分层损伤信号与其时域信号突变在时间、强弱上具有高度的一致性。这说明小波包时频图能够同时体现出信号的时、频特征,在实际加工过程中可根据时频图中的信号强度及出现时间判断分层损伤的大小和位置。

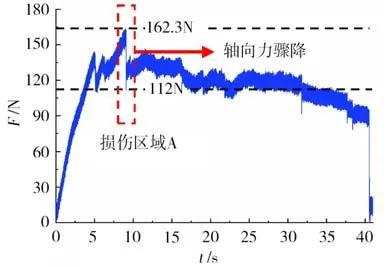

通过轴向力信号图(图6)可以看出,在麻花钻顶出CFRP 层合板过程中,轴向力信号逐渐增大,并在t=9.11 s 时轴向力达到峰值162.3 N,而后骤降至112 N,此时恰好对应损伤A 的形成时间。轴向力信号发生骤降是由于随着麻花钻的顶出,不断增大的轴向载荷超过了CFRP 层合板的层间结合力,层合板发生分层损伤,由于钻头继续向下运动,轴向力随底层CFRP 层合板对麻花钻的支撑力减小而快速减小。通过对轴向力信号的分析可以发现,轴向力变化与声发射信号突变在时间上高度重合,CFRP 层合板产生分层损伤的临界轴向力约为162.3 N,当分层损伤发生时,轴向力会出现骤降的现象。

图6 破坏性分层试验轴向力信号Fig.6 Axial force signals of destructive stratification experiment

通过上述分析,可以发现通过破坏性分层试验提取的分层损伤信号时、频特征十分显著。然而考虑到在实际钻削CFRP 时,钻削声发射信号的组成成分复杂,容易受到环境噪音的干扰,且分层信号强度普遍较弱,试验一中所提取的时、频特征能否实现准确识别CFRP的钻削分层损伤仍需通过实验验证。

2.2 钻削分层损伤识别

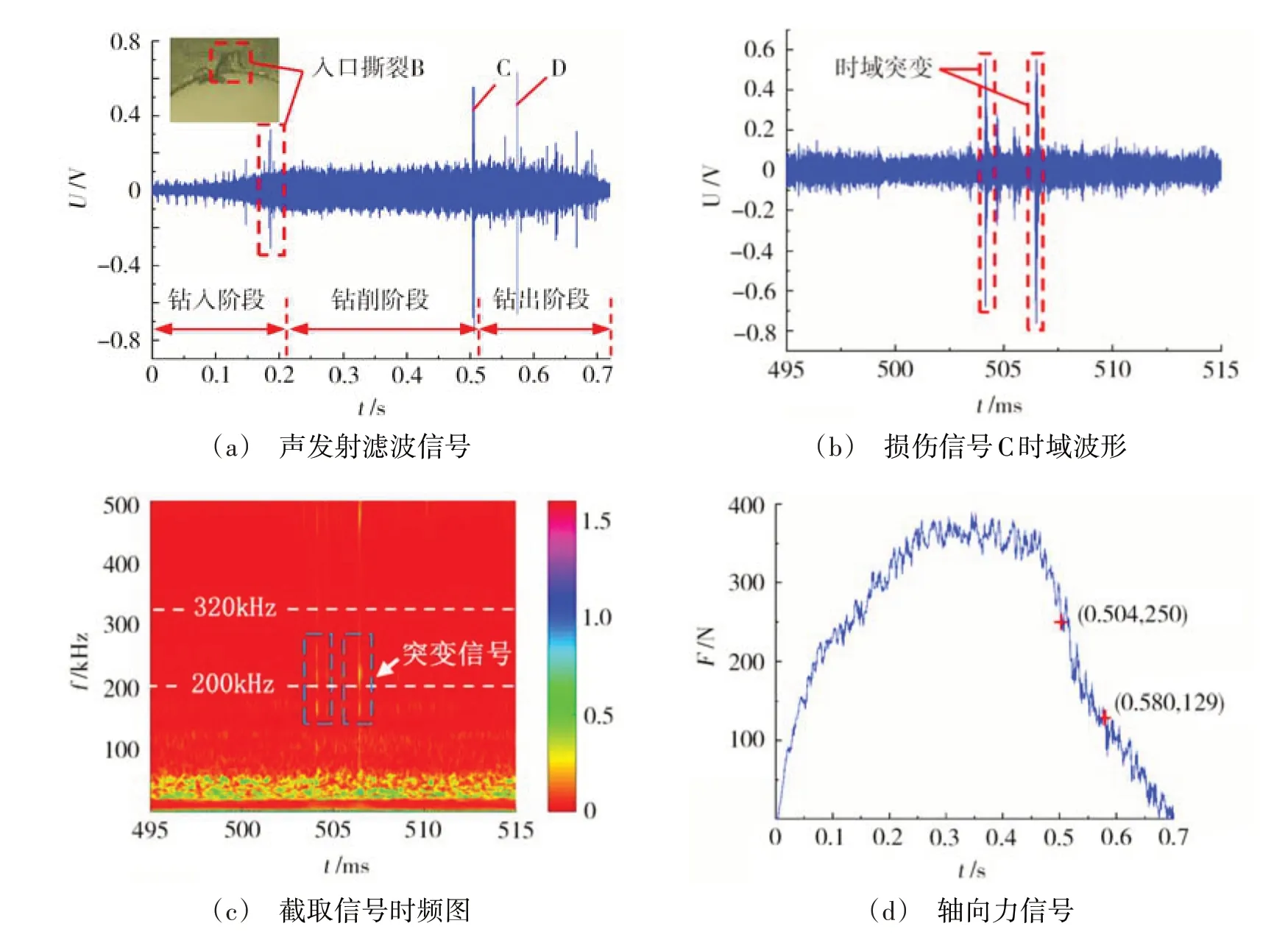

为验证试验一中所提取的时、频特征在识别CFRP 钻削分层损伤的有效性,开展了钻削试验二对钻削分层损伤进行识别,并结合钻削损伤形貌进行验证。当主轴转速为2 000 r/min、进给量为0.3 mm/r时,通过对采集到的声发射信号进行滤波处理得到声发射滤波信号如图7(a)所示,由于过滤了大量的低频干扰噪音,在滤波信号中出现了三处明显的时域信号突变B、C 和D。结合钻削孔入口损伤形貌分析发现,在钻入阶段,由于钻头的剥离作用,CFRP 层合板孔入口处产生了撕裂损伤,这一现象对应了钻入阶段后期的损伤信号B。而位于钻削阶段末期和钻出阶段的信号突变C、D 则在一定程度上与CFRP层合板的出口分层损伤存在联系,因此,需进一步分析损伤信号C、D 的声发射频域特征及轴向力特征,以识别该钻削孔的分层损伤情况。

图7 n=2 000 r/min、f=0.3 mm/r加工参数下声发射信号及轴向力Fig.7 Acoustic emission signal and axial force under n=2 000 r/min,f=0.3 mm/r

放大声发射滤波信号并从损伤信号C附近截取t=0.495~0.515 s 时间段的时域波形如图7(b)所示,该段信号的时频图如图7(c)所示。由图可知,突变信号C 由t=0.504 s 及0.506 s 两个时刻的时域突变组成,而在时频图中同时刻位置上,200~320 kHz 频段内的信号强度也出现明显变化。提取这两处损伤信号的时域波形,并做出对应的信号时频图分别如图8、图9 所示。结合图7(d)所示的钻削轴向力信号,发现当钻削至0.504、0.506 s 时,对应轴向力幅值约为250 N,大于产生分层所需的临界轴向力。对比破坏性分层试验中所提取声发射信号、轴向力信号的时频特征,可以判断出在钻削过程中CFRP 层合板内产生了分层损伤,且在分层损伤产生的同时,伴随着一定程度的基体开裂和纤维断裂损伤。

图8 t=0.504 s处声发射时频信号Fig.8 Acoustic emission time and frequency signals at t=0.504 s

图9 t=0.506 s处声发射时频信号Fig.9 Acoustic emission time and frequency signals at t=0.506 s

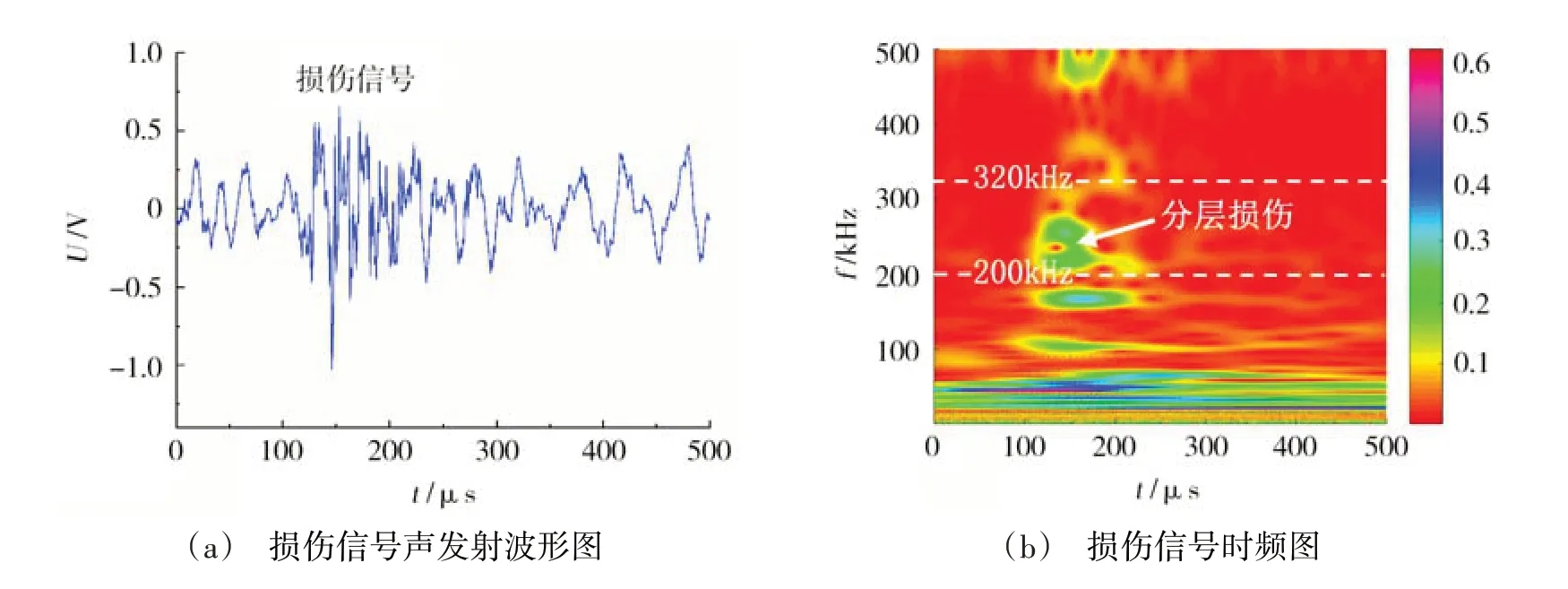

继续对声发射信号进行时频分析后发现,在t=0.58 s时刻处的损伤信号D中也包含分层损伤特征,其损伤信号的声发射时域波形图及时频图如图10所示。根据该损伤信号出现时间,此时麻花钻钻头横刃已钻出CFRP工件,由时频图可知,该组信号的基体开裂信号的能量强度相较于前两组损伤信号更高,分层损伤信号的能量强度较低,而纤维断裂信号近乎消失。结合图7(d)分析此时的轴向力特征,发现当钻削至0.58 s时钻削轴向力约为129 N,远小于界面分层所需的临界轴向力。综合上述分析,可以认为这是分层损伤发生了进一步的扩展,因而在未达到临界轴向力的情况下出现了强度较弱的分层信号。

图10 t=0.58 s处声发射时频信号Fig.10 Acoustic emission time and frequency signals at t=0.58 s

在f=0.1、0.5 mm/r 加工参数下,截取由钻削阶段转入钻出阶段时刻附近的声发射信号,绘制不同加工参数下的声发射时域波形图及相应的时频图如图11、图12 所示。通过信号波形及时频图可以看出,当f=0.1 mm/r时,钻削声发射时域波形中信号较为平稳,无明显突变,且相应时频图分层频段中并未出现明显的信号强度变化;当f=0.5 mm/r时,钻削声发射时域波形中出现了大量的突变信号,在t=0.27~0.29 s时段内,时频图中也产生了与时域突变相对应的分层损伤信号。结合前文分析可以对钻削孔损伤情况做出判断:在f=0.1 mm/r的加工参数下,钻削孔出口处未产生分层损伤,而在f=0.5 mm/r 的加工参数下,CFRP 层合板中产生了分层损伤,且损伤情况较为严重。

图11 n=2000 r/min、f=0.1 mm/r时,截取的声发射波形及时频图Fig.11 When n=2000 r/min,f=0.1 mm/r,intercepted acoustic emission waveform and frequency diagram

图12 n=2 000 r/min,f=0.1 mm/r时,截取的声发射波形及时频图Fig.12 When n=2 000 r/min,f=0.5 mm/r,intercepted acoustic emission waveform and frequency diagram

2.3 钻削损伤形貌

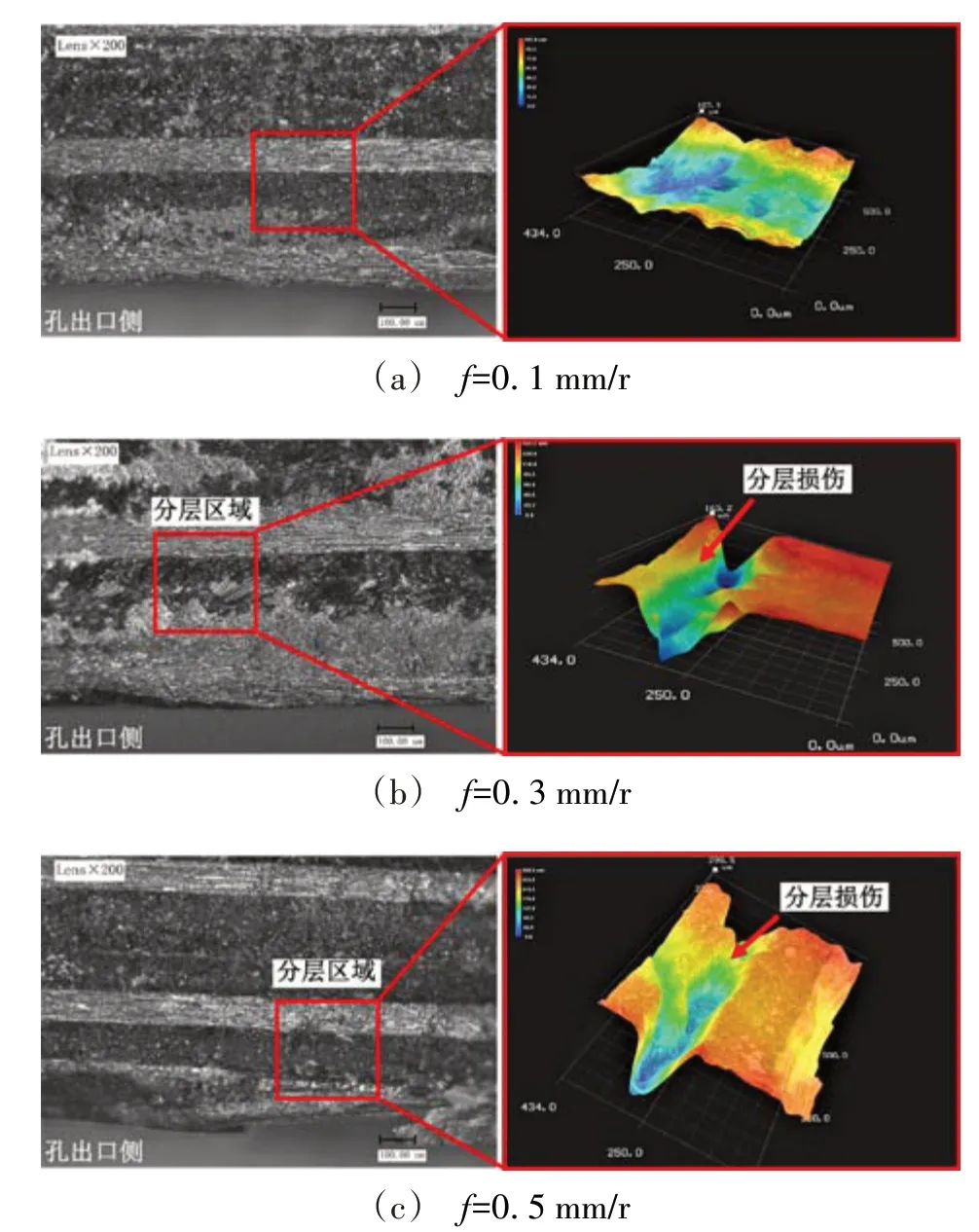

为验证上文钻削分层损伤识别的准确性及有效性,利用超景深三维显微系统对三组不同进给量下的钻削孔出口处孔壁形貌进行观测,观测结果如图13 所示。从图13 中可以看出:当f=0.1 mm/r 时,出口位置的孔壁表面较为光滑,无明显分层现象。当f=0.3 mm/r 时,在 CFRP 层合板靠近钻削孔出口位置处产生了层间裂隙,在高倍显微镜下,可以观测到该CFRP 层合板出现了明显的分层损伤,通过三维扫描测得该处分层损伤最大深度为0.163 mm。当f=0.5 mm/r 时,靠近钻削孔出口侧也产生了明显的层间分层现象,通过三维扫描测得最大分层深度为0.21 mm。结合前文损伤识别结果可以发现,在三组不同进给量下观测到的出口侧损伤形貌与其分层识别结果互相对应,说明分层损伤识别结果具有较高的准确性。

图13 当f=0.1、0.3、0.5 mm/r时,出口处孔壁损伤形貌图Fig.13 When f=0.1 mm/r,0.3 mm/r,0.5 mm/r,hole wall damage morphology at the exit

分层损伤验证结果表明,在f=0.1、0.3、0.5 mm/r三组实验参数下,利用声发射信号时频特征识别CFRP钻削分层损伤的结果与实际孔壁损伤形貌高度一致性,证明通过提取声发射及轴向力信号时、频特征可准确识别CFRP钻削孔出口分层损伤,为实现在线监测、控制CFRP层合板钻削分层损伤的研究提供了思路。

3 结论

(1)当CFRP 层合板的钻削过程中产生分层损伤时,声发射信号的时域波形将出现突变,位于200~320 kHz 频域内的信号强度也会明显增高,单个分层信号持续时间大约在100~200 μs。

(2)产生分层损伤的临界轴向力约为162.3 N,在分层损伤产生初期,钻削轴向力高于临界轴向力,当分层损伤发生扩展时,轴向力幅值可能会小于临界轴向力。

(3)在钻削加工CFRP 层合板时,综合考虑声发射信号时、频域特征及对应时刻的轴向力幅值可以准确识别钻削孔出口的分层损伤。