CFRP/TC4叠层结构制孔技术对比实验

李云义 李树健 李鹏南 王春浩 赵永锋

(1 湖南九嶷职业技术学院机电工程系,永州 425000)

(2 湖南科技大学机电工程学院,湘潭 411201)

文 摘 因CFRP、TC4材料的物理性能差异较大,导致CFRP/TC4叠层构件切削性能匹配性较差,钻削过程中存在界面损伤、CFRP 孔壁损伤难以调控的问题。针对上述问题,本文采用变参数啄式钻削工艺、变参数钻削工艺和恒参数钻削工艺对CFRP/TC4 叠层结构进行了制孔实验,并对不同工艺条件下的轴向力、界面质量、TC4的切屑形态、CFRP 层孔壁质量进行了对比分析。结果表明:相对于其他两种钻削工艺,在变参数啄式钻削工艺条件下,TC4 材料层轴向力明显较高,产生短带状和短螺旋状切屑;CFRP 层出口和入口处的孔径更接近于名义孔径,孔壁缺陷较少,表面粗糙度相对较小。

0 引言

由CFRP和TC4钛合金组成的CFRP/TC4叠层结构,在飞机关键结构装配制造中应用广泛。在对CFRP/TC4叠层结构进行钻削制孔时,由于CFRP和TC4的材料物理性能存在较大差异,导致CFRP材料与TC4材料的切削性能匹配性较差。例如,CFRP层的切削速度和进给量可高达TC4钛合金的十倍[1]。因此,在叠层结构的一体化制孔中,采用同一钻削参数难以满足高精度制孔要求[2-3]。研究人员常利用界面分层、热损伤、孔径一致性差、CFRP孔壁损伤等加工缺陷衡量、评判CFRP/TC4叠层的制孔质量。相关文献表明,连续长带状的TC4切屑对CFRP孔壁形成的刮擦作用是导致叠层结构界面、孔壁质量难以保证的根本原因[4-5]。因此,TC4切屑也常作为CFRP/TC4叠层制孔质量的衡量标准之一[6-8]。如何提高CFRP/TC4叠层结构制孔的TC4断屑能力,降低CFRP 孔壁的二次损伤成为当前研究的热点和难点[9-10]。

RAMULU等[11]研究表明,CFRP/TC4叠层板钻削时会产生CFRP基体烧伤、TC4毛刺等加工缺陷。KIM等[12]通过对(Gr-Bi)/TC4叠层结构开展钻削实验,指出钛合金加工所产生的切削热及切屑排出过程对界面加工有显著影响,并会造成叠层界面的二次损伤。此外他们还发现,主轴转速的增加易加剧刀具磨损和入、出口表面的毛刺缺陷形成,提高进给量可减少高温钛合金切屑引起的表面损伤,但会增加轴向钻削力。BRINKSMEIER 等[13]研究表明,CFRP/TC4叠层板的切削速度越高制孔缺陷越严重。金晓波等[14]分别针对CFRP/TC4叠层板和CFRP单板进行钻孔模拟,分析了切削参数对轴向力和加工质量的影响。结果表明,采用大的主轴转速和小的进给速度能够降低CFRP层的轴向力,从而改善孔的加工质量。南成根等[15]分析了TC4切屑对CFRP制孔质量的影响,结果表明,加工CFRP时应使用较高的切削速度,加工钛合金时应使用较低的切削速度。DENKENA等[16]采用螺旋铣孔的方式对CFRP/TC4叠层板进行制孔研究,研究表明,与传统钻削方式相比,螺旋铣孔方式能够降低出口毛刺和分层缺陷。董辉跃等[17]基于螺旋铣削变偏心距加工的特点,指出利用螺旋铣孔工艺可提高CFRP/TC4叠层结构的制孔精度。秦月等[18]采用自动进给钻头对TC4/复合材料叠层结构进行了钻、扩、铰3次加工工序的制孔实验,结果显示制孔效率明显提升。

本文基于前人的研究,以CFRP/TC4 叠层结构钻削轴向力、界面质量、TC4 切屑形态、CFRP 孔壁损伤作为响应目标,探究变参数啄式钻削工艺、变参数钻削工艺和恒参数钻削工艺下的CFRP/TC4 叠层钻削性能,寻求CFRP/TC4叠层的高质量制孔技术。

1 实验

1.1 材料和设备

采用CFRP/TC4叠层板(CFRP为T700/LT-03A,钛合金为TC4)为试验材料,CFRP和TC4的厚度分别为3和10 mm。试验刀具为整体硬质合金麻花钻(K10),直径为6 mm,钻头顶角为130°,螺旋角为25°。

钻削加工实验平台由KVC800/1 立式加工中心、三向压电式测力系统等组成,如图1所示。使用超景深三维显微系统(KEYENCE VHX-500FE)、表面结构测量仪(Mar Surf M 300)、扫描电子显微镜(JSMIT100 JEOL)等对制孔质量进行检测和表征。

图1 实验装置和数据采集系统Fig.1 Experimental device and data acquisition system

1.2 实验方案

(1)变参数啄式钻削工艺

采用主轴转速n=2 000 r/min,每转进给量f=0.025 mm/r的加工参数来加工CFRP 层。当CFRP 层完全钻出时停止钻削,钻头后退至工件上表面,继续采用主轴转速n=600 r/min,每转进给量f=0.05 mm/r对TC4 钛合金层进行钻削,钻削层深分别为Q=0.1、0.3、0.5、1 mm,直至TC4 层完全钻穿。在此过程中,TC4 层每钻削一个层深Q,将刀具抬起,然后继续循环相应操作。待加工完成后收集钛合金切屑,并用吸尘器将CFRP切屑清理干净。

(2)变参数钻削工艺

采用主轴转速n=2 000 r/min,每转进给量f=0.025 mm/r 钻削CFRP 层。采用主轴转速n=600 r/min,每转进给量f=0.05 mm/r 加工钛合金层。当钻头钻穿CFRP 层时,退刀至工件上表面,并改变钛合金层加工参数为:n=600 r/min,f=0.05 mm/r,钻削至TC4层完全钻穿。

(3)恒参数钻削工艺

采用恒定主轴转速n=600 r/min,恒定每转进给量f=0.05 mm/r 对CFRP/TC4 叠层板进行恒参数钻削加工,直至叠层板被完全钻穿。

2 结果与分析

2.1 轴向钻削力

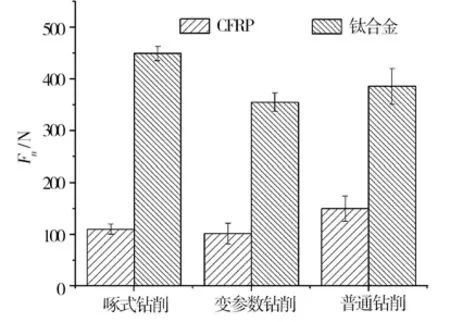

不同加工工艺条件下的CFRP 层、TC4 层的轴向钻削力如图2所示。

图2 不同钻削工艺下的轴向钻削力Fig.2 Drilling axial force under different drilling processes

可以发现,较高转速下CFRP 层的轴向钻削力明显降低。而对于TC4 钛合金层,当采用变参数啄式钻削工艺时,其轴向力相对较高。这是因为,在进行变参数钻削和恒参数钻削时,刀具与工件材料会发生持续的接触和力学载荷,导致钻削温度相对较高,此时钛合金材料会存在温度升高趋势,甚至产生热软化而易于加工,从而导致轴向钻削力降低。

2.2 叠层界面

按CFRP→TC4的切削加工顺序,对不同加工工艺下的CFRP层出口形貌和TC4层入口形貌进行了采集分析,如图3所示。可以发现,与变参数钻削和恒参数钻削相比,变参数啄式钻削时的CFRP出口处无损伤环、啃边、毛刺等缺陷出现,出口质量相对较好。这是因为,变参数啄式钻削加工时钻头横刃、主切削刃与工件之间存在周期性的“接触-分离”运动。在钻头周期性向上运动的过程中,螺旋排屑槽面对连续的钛合金切屑具有强制提拉力,易使切屑产生变形、断裂,进而形成表面不连续的切屑,并沿刀具螺旋槽排出工件外。此时切屑不易侵入叠层界面区域,因而对CFRP层出口处的损伤较小。另外,由于所选择的加工参数均较小,在CFRP层出口处未出现树脂烧伤现象,TC4入口处较为光洁,无树脂烧伤粘连现象。

图3 不同加工工艺下CFRP层、钛合金层界面形貌Fig.3 Interface morphology of CFRP layer and titanium alloy layer under different processing techniques

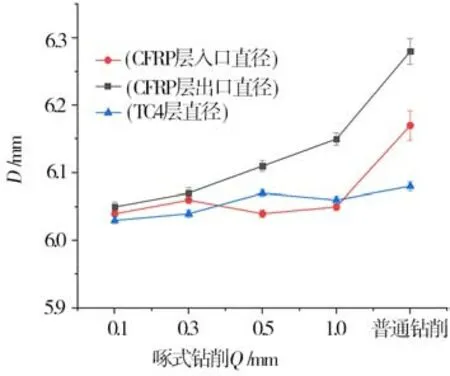

不同加工工艺条件下的CFRP 孔入口和出口孔径、TC4层孔径如图4所示。

可以发现,变参数啄式钻削工艺下(层深Q=0.1 mm)获得的CFRP 层出口孔径明显小于其余两种工艺条件下。这是因为,恒参数钻削工艺采用的是低转速直接钻通TC4 层,而CFRP 层更适宜于较高的切削加工参数,从而使得CFRP 层孔径增大。此外,由于TC4 切屑在排出时,切屑侵入叠层界面对CFRP 层的出口处造成二次损伤,导致变参数钻削工艺条件下的CFRP 层出口孔径明显大于变参数啄式钻削工艺。

图5给出了变参数啄式钻削工艺下,不同钻削层深时的CFRP 层出口形貌和TC4 层入口形貌。可以看出,采用啄式钻削工艺所获的叠层界面出口、入口形貌均无较大加工缺陷。当层深为0.5 和1 mm 时CFRP 层出口处存在细小毛刺。层深为1 mm 时CFRP 层出口处有部分区域出现锥形孔壁。CFRP 层孔出口均未出现树脂烧伤或TC4 烧伤等缺陷,可见层深对钛合金出口处表面形貌影响较小。

图5 不同钻削层深度CFRP层、钛合金层界面形貌Fig.5 Interface morphology of CFRP layer and titanium alloy layer at different drilling depths

对不同啄钻层深度的CFRP/TC4叠层结构界面处孔径进行测量,如图6所示。随着啄式钻削层深的增大,CFRP层出口直径呈逐渐增大的趋势,且均大于钛合金层直径。这是因为,随着钻削层深的增大,TC4切屑长度逐渐增大,对CFRP层出口处的损伤及其对应的孔壁刮擦作用逐渐加剧。但CFRP层入口孔径和钛合金层孔径较稳定,基本不随钻削层深的变化而变化。当层深Q=0.1 mm时,CFRP层出口、入口、钛合金层的孔径分别为:6.05、6.04、6.02 mm,分别大于孔的名义直径0.05、0.04、0.02 mm。在恒参数钻削时,CFRP层出口、入口、钛合金层的孔径分别为:6.28、6.17、6.09 mm,分别大于孔的名义直径0.28、0.17、0.09 mm。上述相关数据结果表明,变参数啄钻工艺所获得的制孔精度要远高于恒参数钻削工艺。

图6 啄式钻削工艺下不同层深时的孔出入口直径Fig.6 The diameter of the entrance and exit of the hole at different depths under the pecking drilling process

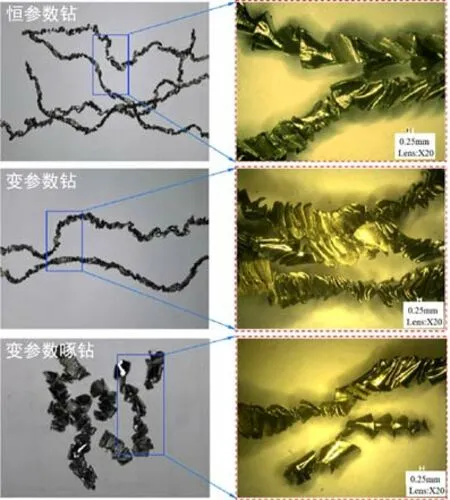

2.3 切屑形态

图7为CFRP/TC4叠层结构在不同钻削工艺条件下的TC4 切屑形貌。在变参数啄式钻削工艺下,切屑形态为规则的短带状和短螺旋状切屑,在另外两种钻削工艺下,切屑均为长带状和长螺旋状。且由于切屑在排出时,钛合金切屑受到刀具和孔壁的挤压、摩擦作用,会由于严重的挤压变形而卷曲,此时切屑坚硬而锋利,在沿着刀具螺旋槽上升过程中,极易对CFRP层已加工孔壁造成严重划伤。

图7 不同加工工艺下的切屑形态Fig.7 Chip shape diagram under different processing technology

啄式钻削加工工艺在空间上实现了刀具沿其轴线方向上的间歇式进给钻削过程,如图8所示。在啄式钻削过程中,钻削钛合金层时产生的切屑厚度、切削宽度和切屑长度可由式(1)-(3)计算。

图8 啄式钻削刀具路径示意图Fig.8 Schematic diagram of pecking drilling tool path

式中,D为刀具直径;f为每转进给量;ξh为切屑变形系数;φ为钻尖半锋角;Q为啄钻层深;d为切屑的排屑退刀量,其值的大小由系统参数确定。

可知,啄式钻削工艺的层深与进给速度直接决定钛合金切屑的长度,采用更小的层深可以获得长度更短的切屑。但层深越小,钻削加工效率也越低,因此,选择进给速度时应折中考虑。另外,切屑厚度主要由进给速度决定,进给速度越大,钛合金切屑也越厚。啄式钻削工艺通过调整啄钻层深控制刀具与工件材料接触时间的长短,可实现对切屑长度的主动控制。图9 展示的是不同啄钻层深下的钛合金切屑形貌。Q=0.1 mm 时,钛合金切屑长度极短,接近刀具直径,刀具每旋转2 转强制提刀断屑一次,钛屑呈碎屑状,在排出时不易堵塞刀具螺旋槽。在啄钻层深Q=0.3、0.5、1 mm 时,刀具分别每旋转6 转、10转、20 转断屑一次,此时钛合金切屑已逐步呈现螺旋状。

图9 CFRP/TC4叠层结构啄式钻削工艺下的钛合金切屑形态Fig.9 Titanium alloy chip morphology under CFRP/TC4 stacks structure pecking drilling process

2.4 CFRP层孔壁质量

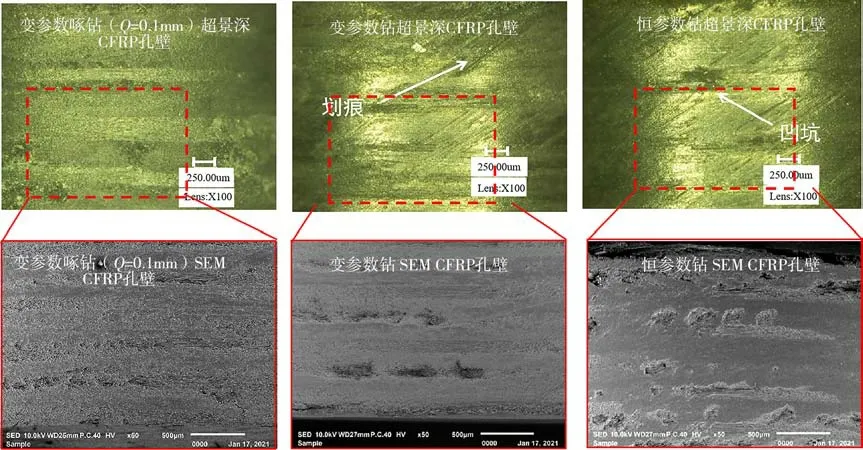

图10 为不同加工工艺下的CFRP 层孔壁形貌。可以看出,变参数啄式钻削工艺下的CFRP 层孔壁质量相对其他两种工艺较好,划痕较浅且表面凹坑减少。变参数钻削工艺和传统直钻工艺的CFRP 层孔壁表面均存在大小不一的凹坑,但恒参数钻削下的CFRP 层表面凹坑面积更大,划痕更深。其原因为:一方面,啄式钻削工艺断屑能力强,强制提刀断屑使得TC4 切屑短而规则,从而更易排出,减轻了TC4 屑对CFRP 层已加工孔壁的二次损伤;另一方面,相对于恒参数钻削工艺,采用变参数啄式钻削工艺时,CFRP 层所取的高主轴转速和低进给速度,更适用于CFRP 的钻削加工,因而可有效降低因钻削参数不匹配所导致的损伤。

图10 不同加工工艺下CFRP孔壁形貌图Fig.10 Morphology of CFRP and titanium alloy hole walls under different processing techniques

通过对不同钻削工艺的CFRP层、TC4层孔壁表面粗糙度进行测量,发现变参数啄式钻削工艺获得的CFRP层孔壁表面粗糙度较其他两种工艺更小,孔壁表面相对更为光洁平整。TC4层的孔壁表面粗糙度同样小于其他两种工艺。其原因为:一方面,变参数啄式钻削工艺相对于其他两种工艺属于间歇式切削,啄式钻削的层深越小,钻头切削刃每次与TC4相互作用接触的时间越短,并且提刀的次数越多,钻头在空气中得到冷却的次数增加,有利于钻削温度的降低而减少树脂烧伤等热损伤;另一方面,变参数啄式钻削工艺使得TC4切屑呈短碎屑状,不易堵塞螺旋槽,易于切屑排出,从而减轻了TC4切屑对孔壁的二次损伤。

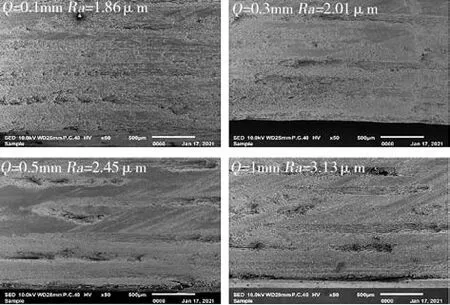

图11给出了不同啄钻层深下,叠层结构界面区域CFRP层孔壁损伤的形貌。可以看出,随着钻层深的增大,CFRP层表面缺陷逐渐增多,凹坑面积增大划痕程度增加。当啄钻层深Q=0.1 mm时,CFRP层孔壁表面仅有少量凹坑和轻微钛合金切屑划痕,表面较为平整,此时表面粗糙度值为1.86 μm。在啄钻深层Q=0.3、0.5、1 mm时,CFRP层孔壁表面存在局部较深的表面凹坑,所对应的表面粗糙度值分别为2.016、2.456、3.136 μm。由此可见,啄钻层深越小,所形成的钛合金切屑尺寸越小,从而可降低钛合金切屑对CFRP层孔壁的损伤,有效提高CFRP层孔壁表面质量。

图11 层深对CFRP层已加工孔壁的影响Fig.11 The effect of layer depth on the processed hole wall of CFRP layer

3 结论

(1)与变参数钻削和恒参数钻削相比,变参数啄式钻削时的CFRP 出口处无损伤环、啃边、毛刺等缺陷出现,出口质量相对较好。

(2)变参数啄式钻削工艺下的TC4 切屑为短带状和短螺旋状,有利于TC4 切屑的排出,而其他两种工艺的切屑较长且有一定程度的变形,堵塞刀具螺旋槽严重损害制孔质量。啄钻层深越小,TC4切屑越短,叠层界面处加工质量越好,相较于其他两种传统工艺,对孔壁质量有明显提高。

(3)变参数啄式钻削工艺的CFRP 层出、入口处直径更接近于孔的名义尺寸,孔壁缺陷少、表面粗糙度更低。