全液压推土机连接盘内花键拉削工艺

朱海涛,李中元,宋超,王孟,张超

山推工程机械股份有限公司 山东济宁 272000

1 序言

全液压型推土机以其操作舒适性、使用可靠性、智能集成性、节能环保性及维修方便性等多方面优势,成为国内外主机厂升级换代的重点产品。连接盘通过内部渐开线花键连接太阳轮轴,是整个行星减速结构扭矩输入端,需具有承载能力强、花键使用寿命长和齿面定心等特点。在整机装配过程中,操作人员发现太阳轮轴与连接盘花键部分压入困难,装配干涉件占比60%,严重影响整机的下线节拍。依据产品设计要求,跟踪测量控制齿厚的关键尺寸M值(圆棒测跨距),查找问题工件。

2 花键精度分析

2.1 外花键M值测量及工艺路线分析

M值是反映齿轮分度圆齿厚的一项测量指标,测量所得两量棒之间的距离,即为跨棒距M值。因测量精度较高,在生产实际中应用较广。

外花键材质为合金低碳钢,工艺路线:粗滚花键→精车→渗碳淬火→磨花键。

检测磨花键后M值均在图样设计公差内。外花键实测M值见表1。利用克林贝格P100齿轮测量仪检测花键精度,均达GB/T 10095.1—2008中的8级要求,外花键精度良好。

表1 外花键实测M值 (单位:mm)

2.2 连接盘M值测量及工艺路线分析

内花键零件材质为合金中碳钢,工艺路线:锻造→粗车→调质→精车→线切割内花键→离子氮化。跟踪收集线切割后内花键和离子氮化后内花键M值测量数据。

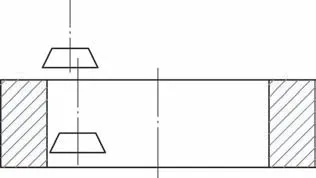

(1)线切割工序对内花键的影响 内花键测量位置如图1所示,对每件连接盘的4个点进行M值数据采集(见表2)并分析,线切割后内花键呈以下特点:①同一件连接盘花键M值在4个点测量数值不统一,变动值在0.16mm以内。②工件上端M值均大于下端M值,花键上端齿厚小,下端齿厚大,花键齿向有锥度误差。

图1 内花键测量位置

表2 内花键实测M值 (单位:mm)

(2)离子氮化对内花键的影响 对内花键离子氮化前后M值进行测量,发现M值变动在0.06mm以内,同时无法修正线切割造成的齿向锥度。

2.3 分析计算关键因素

经分析认为,虽然离子氮化会造成M值变动,但是影响较小,图样要求M值公差为0.25mm,造成装配困难的主要原因是内花键线切割精度差,离子氮化前M值公差需控制在0.03mm以内。为进一步确定线切割尺寸超差造成的装配干涉,通过计算得出理论最小齿隙B=(P-Snmax)/2=(πm-Snmax)/2=0.032(mm),其中P为齿距(mm),Snmax为太阳轮轴和连接盘最大齿厚之和(mm);m为花键模数(mm)。

假设连接盘齿厚超差,按齿隙为0m m计算,可得出连接盘齿厚上限值Sn=2.5447+0.032=2.5767(mm),根据齿厚与M值换算表,可得M值为49.88mm。当M值<49.88mm时,两者齿隙为负值,影响装配。由于表2中部分连接盘M值<极限值,因此线切割为造成装配干涉的关键工序。需要引进新工艺,提升花键加工精度。

3 新工艺试验

3.1 插齿工艺试验

插齿工艺试验设备采用宜昌长机YKD5150插齿机,刀具为锥柄插齿刀。根据连接盘齿宽105mm,全齿深5m m,计算得出插齿工艺参数:主运动行程120mm,主运动往复数91.67r/min,工进进给量0.02mm/r,圆周进给量0.06mm/r,循环次数3次/齿。

插齿后,发现连接盘下端出现让刀现象,未能插齿到全齿深。与刀具厂家沟通,目前采用的插齿参数合理。插齿刀材料为M42工具钢,A级插齿刀,硬度65HRC,工件经调质后硬度为30HRC,插齿刀选择合理。经讨论分析认为,出现让刀的原因为插齿刀与主轴连接刚性不足,当工件齿宽过大时,出现插齿刀让刀运动(见图2)。此项工艺改善未能解决问题。

图2 让刀运动示意

3.2 拉削工艺试验

拉削工艺试验设备采用数控键槽拉床,刀具为花键拉刀。

(1)拉削力计算 内花键拉削工艺的开发前提是连接盘内花键需要的拉削力小于机床许用拉力196kN。根据复杂刀具设计手册[1,2],查得普通式矩形、渐开线和三角花键拉刀的最大拉削力Fmax计算公式为

式中,n为安全系数;Fc为切削刃单位长度上的切削力(N/mm),根据齿升量和工件硬度,选择Fc=282N/mm;∑b为每个刀齿切削刃总长度(mm);Zi为同时工作齿数,Zi=L0/P+1,其中L0为工件拉削长度(mm),P为刀具齿距(mm);K1、K2和K3分别为前角、切削液和刀具磨损对切削力的修整系数,可近似取1。

经计算,Fmax=1.4×282×7.51×6×9.8=174.40(kN),小于机床许用拉力196kN,设备具备开发渐开线内花键拉削工艺的能力。

(2)拉削工艺制定 依据产品图样设计基准,采用两侧轴承端面作为工艺基准,内孔径向定位依靠拉刀导向部位和拉刀自重,自动摆正工件。经多次试验,最终选定拉刀外径与内孔孔径间隙为0.05mm,拉刀导向顺利进入内孔,工件内孔与拉刀间隙为最小值[3]。同时对内孔孔径公差进行了工艺要求,为φmm。

(3)拉胎工装设计 拉胎(见图3)主要保证连接盘的端面定位精度,同时对连接盘起到径向粗定位作用。参考键槽拉胎的结构样式[4],设计下端轴承定位面为拉胎定位面,上端轴承安装面末端为压紧面;利用连接盘下端轴承外圆与拉胎内孔为大间隙配合,配合间隙为0.2mm,满足连接盘粗定位功能(见图4)。为保证内花键齿向精度,要求拉胎底座平面度0.02mm,平行度0.02mm,表面粗糙度值Ra=0.8μm。

图3 拉胎

3.3 连接盘新工艺验证

通过以上改善措施,分别对连接盘拉削后内花键M值和离子氮化后M值进行测量,结果见表3。M值均稳定在公差中值附近,不同件M值误差为0.04mm以内,表面粗糙度值Ra=3.2μm。同一件连接盘上下端M值经测量均一致,消除了原先连接盘内花键出现锥度的工艺缺陷。

表3 连接盘拉削后内花键M值和离子氮化后M值测量结果 (单位:mm)

4 结束语

内花键拉削工艺的成功实施,不仅提升了花键精度,稳定保证了连接盘齿厚,消除了装配干涉问题,还大幅度降低了加工成本。今后将积极应用此工艺于其他相关机型的内花键零件加工中。

专家点评

该文针对内花键线切割加工中的M值超差及齿向锥度问题,从多个方面进行工艺分析,确定线切割尺寸超差是造成装配干涉的主要原因。并尝试采用新的(插削和拉削)工艺方法,通过工艺试验,最终采用拉削加工的方法,在提升花键精度的同时降低了加工成本,为内花键的加工和装配积累了经验。

线切割一直是内花键加工的主要方法,因为钼丝切削的精度较差,因此很难控制齿厚的关键尺寸M值。作者积极创新,打破技术瓶颈,通过传统工艺中的拉削加工,解决了内花键加工质量问题,值得学习和借鉴。