千米深井超长工作面顶板分区破断驱动机制与围岩区域化控制研究

王家臣 ,王兆会 ,唐岳松,孙文超,冯云贵

(1.中国矿业大学(北京)能源与矿业学院,北京 100083;2.放顶煤开采煤炭行业工程研究中心,北京 100083)

煤炭是我国能源安全的压舱石和稳定器。国家快速发展带动煤炭开采强度迅速走高,浅部煤炭资源储量急剧减少,深部煤炭资源开发势在必行。特别是东部矿区,多座矿井开采深度已达千米,目前仍以10~25 m/a 的速度延深。深部矿井具有高应力、多裂隙和强扰动等特点,围岩控制难度升高。此外,为减少煤柱损失,降低支护成本,提高单面产能,工作面长度逐年增加,当前最大工作面长度已达460 m。深部超长工作面开采扰动效应进一步增强,采动应力环境更为复杂。为提高深部煤炭资源开采效率,加速深地开发战略进程,我国学者针对深部工作面矿压显现规律、采动应力分布、围岩控制方法等问题开展了大量研究。

谢和平等[1-3]从地应力分布、岩体赋存环境和工程响应特征角度分析了深部开采面临的工程技术难题,综合考虑应力状态和岩体性质给出了深部开采的定义,提出了亚临界深度、临界深度和超临界深度的定量界定方法。何满潮等[4-5]指出深部岩石变形、强度、破坏特性、破碎诱导机制同浅部存在显著差异,从力学特性转化、矿井转型和灾变机理角度总结了深部岩体的工程响应特点,认为传统理论指导深部开采的适用性有待探讨。虽然深部岩体力学发展暂不成熟,我国能源现状促使深部煤炭资源开发已踏足先行。康红普等[6-8]认为锚杆(索)锚固力衰减、煤岩体强度劣化和高采动应力引发的煤岩强流变是深部开采巷道大变形破坏的直接原因,开发了高压锚注-喷浆护表-注浆改性-预裂卸压多手段协同支护技术,有效控制了千米深井强采动软岩巷道大变形现象。王国法等[9-10]根据顶板破坏特征和支架结构特性开展了千米深井大采高工作面四柱液压支架适应性分析,发现前后立柱工作阻力最佳分配比例为6∶4,根据支护应力特性给出了超长工作面判据,提出了千米深井超长工作面装备群组协同控制策略和实现方法。文献[11-12]通过实测发现千米深井超长工作面支架阻力呈现“中间小、两端大”的谷形分布,与常规工作面“中间大、两端小”的拱形分布存在明显差异,提出了该类工作面基本顶存在分区破断现象的思想;进而分析了覆岩采动应力旋转特征,确定了垮落带、裂缝带和弯曲下沉带岩层采动应力旋转轨迹,发现开采深度和工作面长度增加导致采动应力旋转幅度升高,探讨了应力旋转现象在深部开采围岩控制中的应用前景[13]。文献[14-15]针对深部开采煤柱稳定性急剧下降问题,研究了无煤柱自成巷(110)技术在深部矿井的适用性,发现该技术可有效缓解采动应力集中程度,降低巷道围岩收缩变形量。文献[16-18]从物性因素、应力因素和结构因素等角度分析了深部冲击地压发生机理,确定了材料失稳、结构失稳、顶板断裂和断层滑移错动4 类诱冲条件。

深部围岩控制研究为深部煤炭资源安全开采提供了技术支撑与理论指导,但深部开采理论研究仍滞后于开采实践,深部采场依然面临强扰动破坏、大变形失稳甚至动力灾害等诸多围岩控制难题。为提高深部开采围岩控制效果,笔者以中煤新集口孜东矿121304 工作面为工程背景,首先采用微震系统监测顶板活动特征,验证千米深井超长工作面顶板分区破断现象的存在性,进而分析顶板分区破断与动态迁移发生机理,提出围岩区域化控制方法,为实现深部厚煤层资源安全、高效开发提供借鉴。

1 工程背景

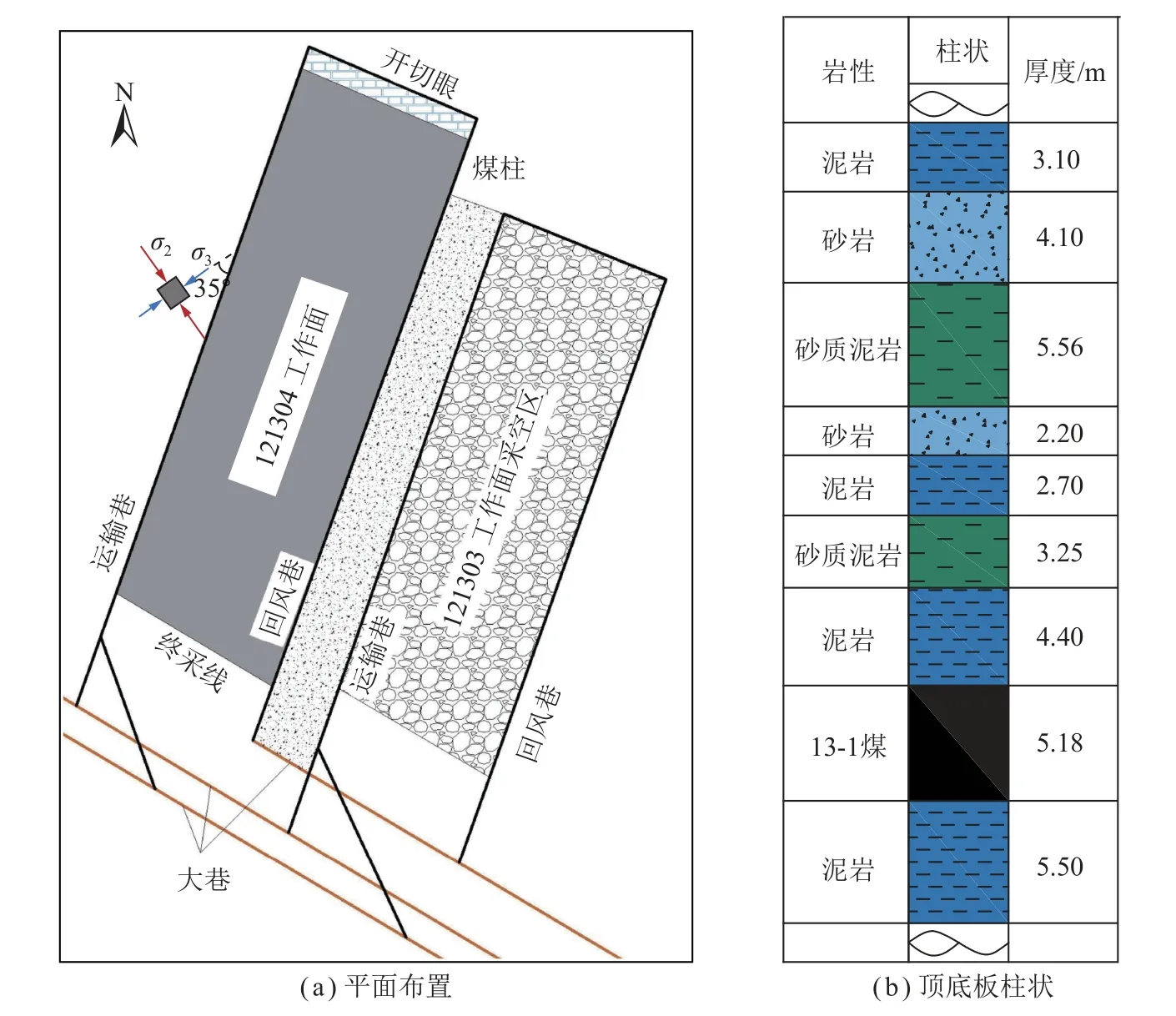

1.1 工作面煤层赋存与开采条件

口孜东煤矿121304 工作面位于12 采区-967 m水平,埋深达到1 000 m。工作面平面布置如图1(a)所示,西侧是未采实体煤,东侧是121303 工作面采空区。受断层影响,工作面之间留设宽度为100 m 的区段煤柱。121304 工作面走向长度900 m,倾斜长度350 m,采用大采高开采技术回收13-1 煤。主采煤层全区赋存稳定,厚度介于1.5~5.5 m,平均厚度5.0 m,倾角介于5°~10°,平均倾角6°,普氏系数介于1.8~2.6。直接顶为泥岩、砂质泥岩互层,厚度介于1.5~11.2 m,平均厚度10.2 m,普氏系数2.5~3.5;基本顶为细砂岩、砂质泥岩复合层,厚度介于4.0~9.5 m,平均厚度6.6 m,普氏系数6.0~8.0。工作面顶底板综合柱状如图1(b)所示,基岩总厚度介于300~350 m,冲积层厚度达到600 m。地应力实测结果表明12 采区最大、中间和最小主应力的大小分别为25、22 和13 MPa。其中竖直应力为最大主应力,最小水平主应力与工作面推进方向呈35°夹角,中间主应力与最小水平主应力垂直,如图1(a)所示。

图1 工作面赋存与开采条件Fig.1 Geological and mining conditions of longwall face

1.2 深井超长工作面顶板压力分布特征

121304 工作面共计安装190 台液压支架,工作面推进过程中监测得到支架阻力空间分布如图2(a)所示。支架阻力沿工作面长度方向表现出明显的非均布性,呈现“中间小、两端大”的谷形分布特征。不同区域的来压步距具有明显差异,工作面中部来压步距小,持续时间短;工作面两侧来压步距大,持续时间长。其中20、100、170 号液压支架阻力变化曲线如图2(b)所示,工作面中部区域顶板来压步距介于8~12 m,来压期间支架阻力最大值约为38 MPa;两侧区域顶板来压步距介于10~15 m,来压期间支架阻力可达42 MPa,现场观察结果表明部分支架存在安全阀开启现象。此外,工作面正常推进阶段支架阻力沿倾斜方向分布曲线如图2(c)所示,整体呈现谷型分布特征,在工作面两侧区域存在峰值,中部区域存在谷底,两端头附近在实体煤和煤柱支撑作用下支架阻力呈降低趋势。上述顶板来压特征差异性引发围岩控制难题。

121304 工作面支架阻力谷形分布与文献[10-11]所得结论一致,但与常规工作面支架阻力“中间大、两端小”的拱形分布差异明显。“砌体梁”理论认为基本顶破断岩块回转变形压力或切落岩块自身重力是顶板压力的主要力源,因此,支架阻力分布与基本顶破断运动模式密切相关。常规采场支架阻力拱形分布与基本顶的“O-X”型破断模式吻合,121304 工作面支架阻力谷形分布和来压步距的区域差异性表明千米深井超长工作面顶板破断运动模式有异于常规采场。据此推测开采深度和工作面长度增加改变了工作面基本顶破断模式,由采动应力驱动型向裂隙诱导型转变。裂隙分布的随机性导致基本顶在深部超长工作面不同区域呈现出不同的破断特点,即基本顶存在分区破断现象,裂隙空间分布的不均匀性导致支架阻力在推进方向和倾斜方向上均表现出明显的差异性。

2 深井超长工作面顶板微震活动特征

2.1 微震监测方法

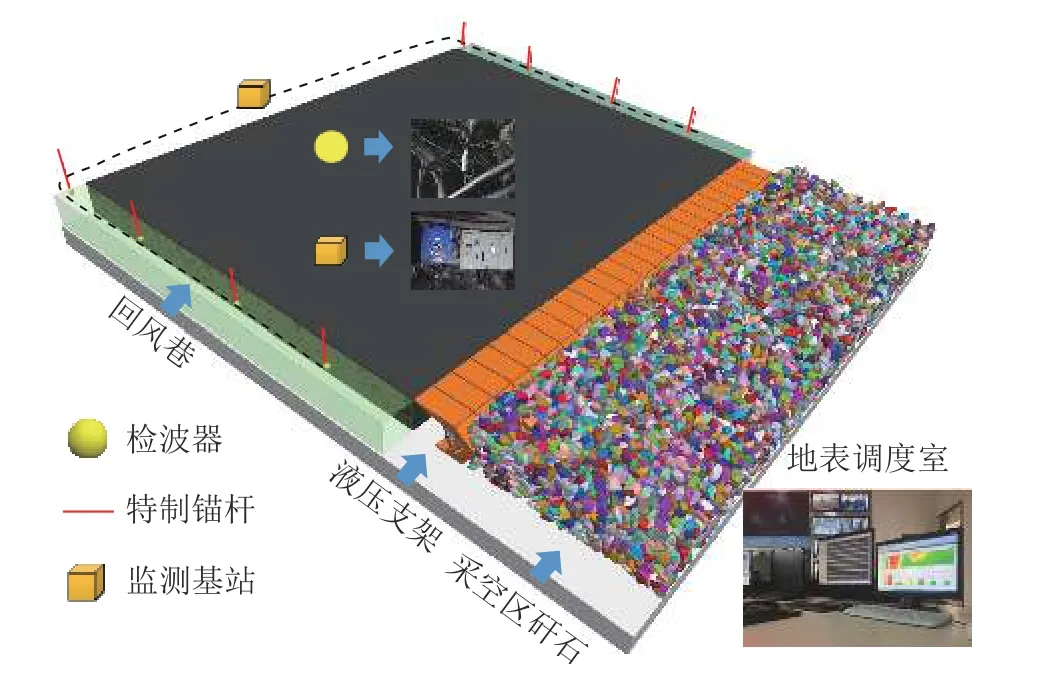

为确定千米深井超长工作面基本顶破断模式,验证分区破断现象的存在性,采用微震监测系统对121304 工作面顶板活动特征进行实测。微震监测系统构成和测站布置如图3 所示。运输巷和回风巷各布置5 个测站,每个测站采用全长锚固方式安装1 根高刚度锚杆,锚杆端部安装检波器。双巷检波器对称布置,首对检波器超前工作面100 m,测站走向间距100 m,检波器采用通信电缆连接至监测基站,基站和电源安装在大巷中,基站数据通过环网实时传输至地表调度室,由数据处理软件进行实时分析,确定微震事件数量、位置、时间和能量等信息。

图3 微震监测系统布置Fig.3 Installation of micro-seismic monitoring system

2.2 微震监测结果

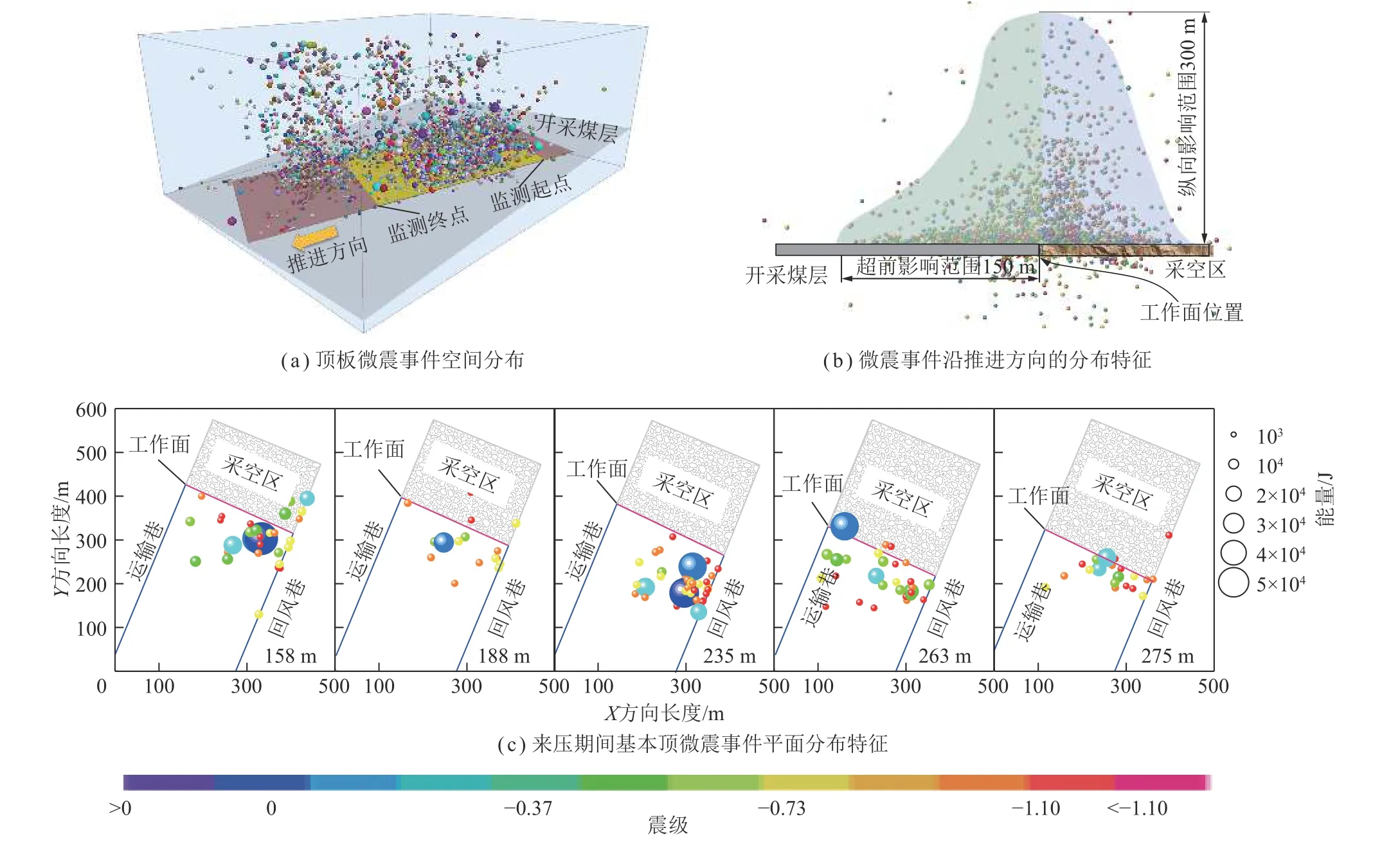

顶板微震事件空间分布如图4(a)所示,灰色平面为主采煤层,褐色区域为工作面开采范围,黄色区域为监测起止区间,箭头代表推进方向。球体代表微震事件和顶板破裂位置,球体大小代表能级,球体颜色代表事件发生时间。微震事件主要集中于工作面开采区域附近,即强扰动区。煤层强度低,超前采动应力和采煤机截割作用下破碎充分,因此,微震事件在煤层附近最为集中,但能级较低。顶板岩层强度大,破碎程度降低,但破碎过程中释放的应变能增多,因此,微震事件数量减少,但高能级事件呈现增多趋势。岩层层位继续升高,开采扰动效应减弱,高能级事件呈现减少趋势。微震事件的最高发育层位在煤层之上约300 m,与基岩厚度相当,表明基岩全厚受到开采扰动影响。基岩之上为厚冲积层,类属沙土介质,强度极低,扰动破坏后释放能量少,且冲积层与检波器安装层位间距大于300 m,因此,冲积层破坏现象无法被检波器捕捉,监测得到的微震事件主要分布于基岩中。工作面推进至第1 对检波器位置时,微震事件沿推进方向的分布特征如图4(b)所示,超前工作面150 m范围内,岩层中出现微震事件萌生现象,表明千米深井超长工作面超前采动影响范围达到150 m,远大于浅部采场超前采动影响范围。

图4 121304 工作面围岩微震事件分布特征Fig.4 Distribution characteristics of micro-seismic events in 121304 longwall panel

121304 工作面5 次来压期间基本顶中微震事件平面分布如图4(c)所示,不同推进阶段高能级微震事件在工作面出现的位置差异明显。监测周期内,工作面推进距离达到158 m 时,基本顶断裂激发的高能级微震事件出现在回风巷一侧,高能级微震事件通常代表大尺度破断裂隙萌生位置,即该区域为基本顶大尺度断裂的起始位置,断裂瞬间释放弹性应变能43 100 J;工作面推进距离增加至188 m 时,高能级微震事件出现在工作面中部,基本顶断裂释放能量23 800 J;推进距离增加至235 m 时,高能级微震事件再次转移至回风巷一侧,该次基本顶断裂释放能量40 700 J。当工作面推进距离达到263 m 时,高能级微震事件转移至运输巷一侧,表明基本顶大尺度断裂出现在该区域,释放能量达到36 200 J;工作面继续推进12 m,即推进距离增加至275 m 时,高能级事件再次发生在工作面中部区域,释放能量约为20 700 J。

工作面来压期间高能级微震事件沿面长方向的动态变化特征表明深井超长工作面基本顶沿工作面全长发生多次局部断裂,呈现分区特征,有异于传统“O-X”型破断模式。基本顶局部断裂尺度同微震事件能级成正比,工作面中部高能级事件携带能量低于两侧区域,由此可以推断千米深井超长工作面中部基本顶断裂尺寸小于工作面两侧。基本顶破断岩块作为液压支架载荷的主要力源,解释了121304 工作面支架阻力呈谷形分布的原因。

3 旋转性采动应力驱动超前裂隙发育

顶板活动与采动应力分布密切相关,埋深和面长增加导致开采扰动效应增强,超前采动应力重新分布程度更高,表现为最大主应力集中、最小主应力释放和主应力方向旋转现象。采动应力在以上3 个方面的变化驱动超前采动裂隙在基本顶岩层中发育,劣化基本顶的局部承载能力。

3.1 采动应力集中驱动超前裂隙萌生

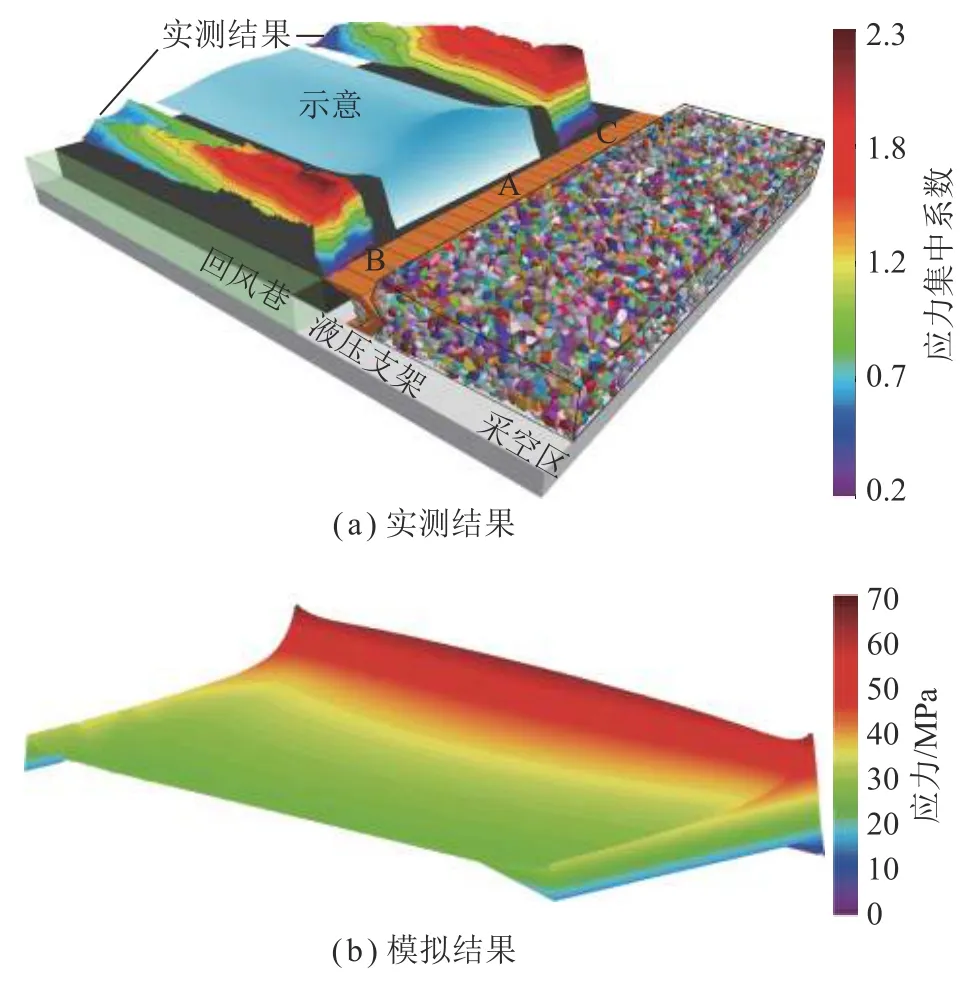

121304 工作面超前采动应力分布的实测与模拟结果如图5 所示,千米深井超长工作面超前采动应力呈三峰值空间分布形态。图5(a)为超前支承压力实测结果,峰值应力集中系数达到2.3,峰值位置超前工作面约9.5 m。图5(b)为最大主应力模拟结果,应力峰值达到70 MPa,超前工作面9.0 m。中部应力峰值集中程度与工作面两侧峰值相当,但应力梯度小于后者,应力集中系数达到2.8。采动应力旋转导致最大主应力偏离初始垂直方向,因此,最大主应力集中程度高于支承压力实测结果,但两者峰值位置和空间分布形态基本一致。高采动应力驱动下,基本顶可能在应力峰值位置萌生超前采动裂隙,影响基本顶破断模式。

图5 工作面超前采动应力分布特征Fig.5 Spatial distribution of mining induced stress

应力峰值位置处,基本顶近似处于双向受压应力状态,根据莫尔-库伦强度理论,忽略中间主应力对岩石强度的影响,采用121304 工作面基本顶砂岩开展单轴抗压试验,可分析超前采动应力集中对基本顶破坏过程的驱动作用,确定基本顶中是否存在超前采动裂隙萌生现象。得到基本顶砂岩应力-应变和声发射数据演化特征如图6(a)所示,基本顶单轴抗压强度达到75 MPa,但轴向应力达到65 MPa 时,岩石中开始出现大量声发射事件,表明砂岩内部出现微裂隙萌生现象,该应力为基本顶初始屈服强度。121304 工作面超前采动应力峰值可达70 MPa,大于基本顶初始屈服强度,表明基本顶岩层存在超前采动裂隙萌生现象。将超前采动应力大于基本顶初始屈服强度(65 MPa)的区域定义为应力峰值影响区,则工作面分区结果如图6(b)所示。两侧与中间峰值影响区的宽度分别达到15 和150 m,两者之间为非峰值影响区,其宽度达到85 m。超前采动应力集中驱动下,峰值影响区存在微裂隙萌生现象。基本顶进入采空区上方后,由于微裂隙尺寸小,仍保持相对完整状态,未形成大尺度破断裂隙。

图6 超前采动应力驱动基本顶微裂隙萌生Fig.6 Small fracture initiation due to mining induced stress

3.2 采动应力释放促进超前裂隙发育

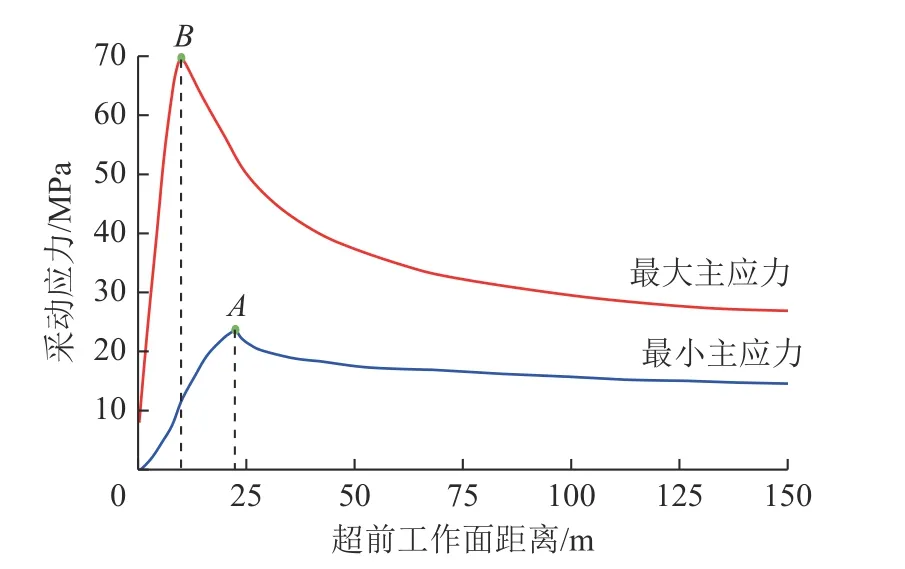

采煤机割煤和顶板断裂导致工作面前方完整煤岩失去侧向约束,在推进方向上产生强卸荷效应,表现为最小主应力释放现象。工作面中部最大和最小主应力走向分布如图7 所示,最小主应力同样存在集中现象,峰值应力集中系数约为1.6,远小于最大主应力集中程度。受开挖卸荷效应的影响,最小主应力峰值点A超前煤壁距离(22 m)大于最大主应力峰值点B(9.0 m)。由A点至B点,最大主应力集中程度和最小主应力释放程度持续升高,工作面前方煤岩承受加卸载复合作用。

图7 采动应力走向分布曲线Fig.7 Strike distribution curves of mining induced stress

为分析最小主应力释放对煤岩裂隙发育的驱动作用,对121304 工作面前方煤体进行恒围压和卸围压三轴试验,初始围压设置为15 MPa,与图7 最大主应力峰值对应的最小主应力一致。试验过程中前者围压保持不变,作为常规三轴对比试验,后者围压线性减小至0,模拟采动引起的侧向卸荷过程,对比分析两组试验结果确定采动应力释放对超前采动裂隙发育的驱动能力。

恒围压试验结果如图8(a)所示,峰值强度约为70 MPa,与图7 最大主应力峰值一致,破坏试件中仅出现1 条斜切主裂隙,体积应变小于0.01。卸围压试验结果如图8(b)所示,峰值强度降至45 MPa,破坏试件中出现2 条斜切主裂隙和多条翼部拉伸裂纹,体积应变增加至0.06。试验结果差表明最小主应力释放可促进基本顶超前采动裂隙发育进程。

图8 煤岩三轴抗压试验结果Fig.8 Experimental results of triaxial compression test

3.3 采动应力旋转驱动超前裂隙扩展

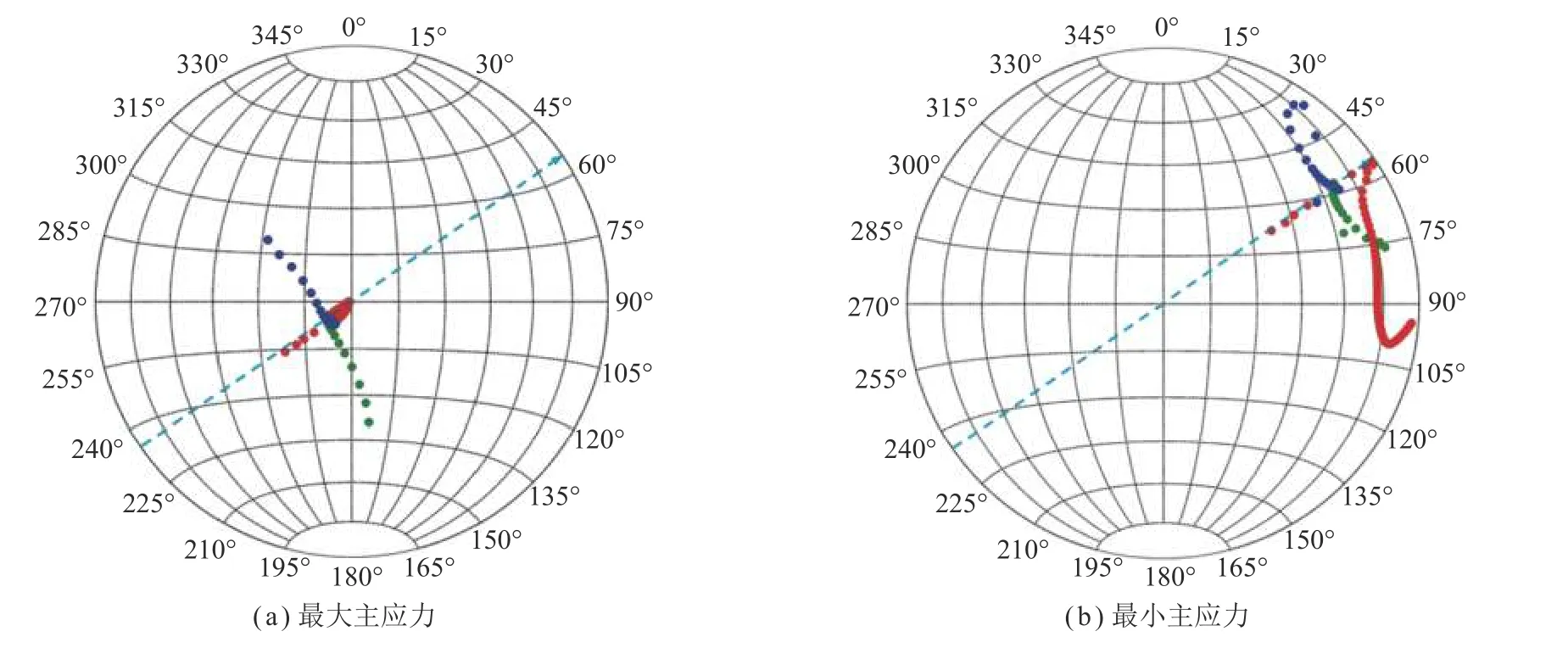

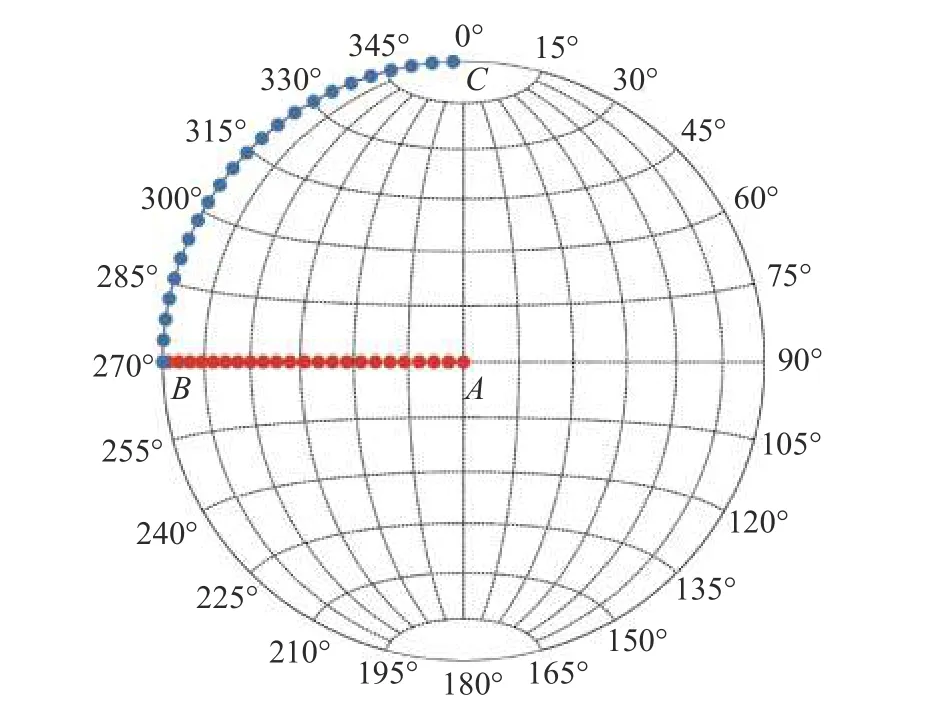

121304 工作面超前采动应力旋转轨迹如图9 所示[13,19],红点为走向旋转轨迹,绿、蓝点倾向旋转轨迹,箭头虚线代表推进方向,与初始最小地应力呈35°夹角,与图1 实测结果一致。采动前,最大、最小主应力分别保持竖直和方位角90°水平方向;采动后,地应力偏离初始方向,最小主应力旋转轨迹比最大主应力复杂。最大主应力走向旋转轨迹始终在平行于工作面推进方向的竖直平面β内,倾向旋转轨迹呈弓形对称分布;最小主应力走向旋转轨迹首先抵达平面β,然后在平面内与最大主应力同步旋转,倾向旋转轨迹呈伞形对称分布。采动应力倾角变化幅度均达到40°,最大主应力方位角变化幅度为0°,最小主应力方位角变化幅度等于推进方向同初始最小地应力之间的夹角,即35°。121304 工作面长度和开采深度的增加导致采动应力旋转效应增强,文献[19]研究结果表明采动应力旋转幅度随采深、面长的增加而增大,但对两者的敏感度逐渐降低;采动应力旋转现象对开采深度的敏感性高于其对工作面长度的敏感性。

图9 121304 工作面采动应力旋转轨迹Fig.9 Mining-induced stress rotation trace in longwall face

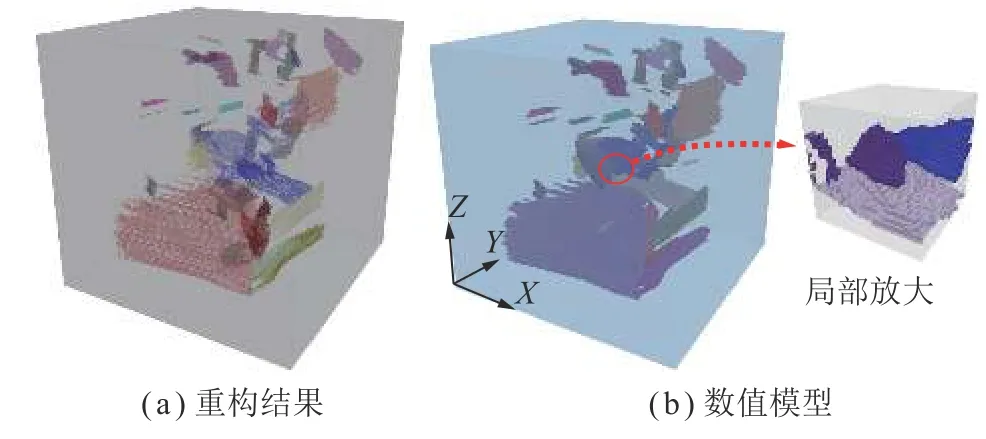

工作面前方煤岩存在原生裂隙和超前采动微裂隙,具有各向异性力学特征,承载能力和破坏模式对加载方向具有较高敏感性,因此,采动应力旋转必然对基本顶中的裂隙扩展产生驱动作用,但其驱动能力取决于原生裂隙和超前采动裂隙分布特征。为验证该结论,将121304 工作面煤体加工为100 mm×100 mm×100 mm 的方形试件,进行CT 扫描和三维重构,得到原生裂隙实际分布模式和裂隙面空间展布形态如图10(a)所示。将重构模型导入FLAC3D,开展应力旋转数值实验。数值模型内部裂隙采用FIZ 方法表征[20],借助DFN 技术实现不规则裂隙的数字化表征,将被裂隙切割的单元体识别为裂隙影响域,数值模型如图10(b)所示。

图10 基于CT 扫描技术的数值模型重构方法Fig.10 Numerical model development based on CT scanning

借助JAEGER 等[21]提出的裂隙与岩石强度之间的函数关系修正莫尔-库伦强度准则,采用FISH 语言改进文献[20]提出的非均质煤岩本构模型,考虑应力方向对含裂隙岩石承载能力和破坏模式的影响。根据试验数据确定煤岩和裂隙力学参数见表1。

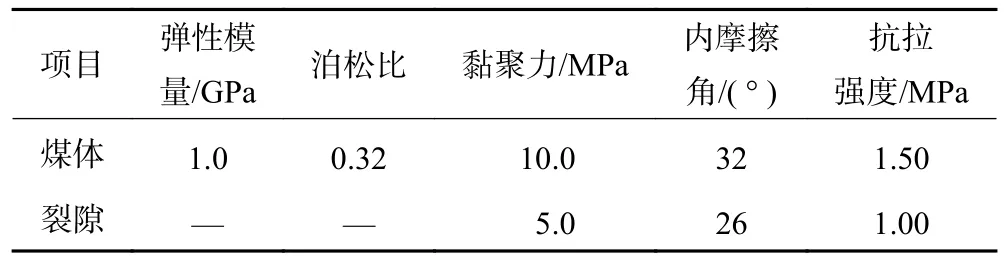

表1 煤体和裂隙力学参数Table 1 Mechanical properties for coal and fracture

采用图10 模型开展应力旋转数值试验,方案设计如下:首先将Z轴应力(最大主应力)线性增加至初始屈服强度18 MPa,然后保持最大主应力大小不变,改变最大主应力方向。设计最大主应力旋转轨迹如图11 所示,首先在XZ平面内旋转90°,该阶段(AB)最大主应力倾向不变,倾角由90°降低至0°;然后在XY平面内旋转90°,该阶段(BC)最大主应力倾角不变,倾向由270°增加至360°。

图11 最大主应力旋转轨迹预设路径Fig.11 Designed rotation path for the major principal stress

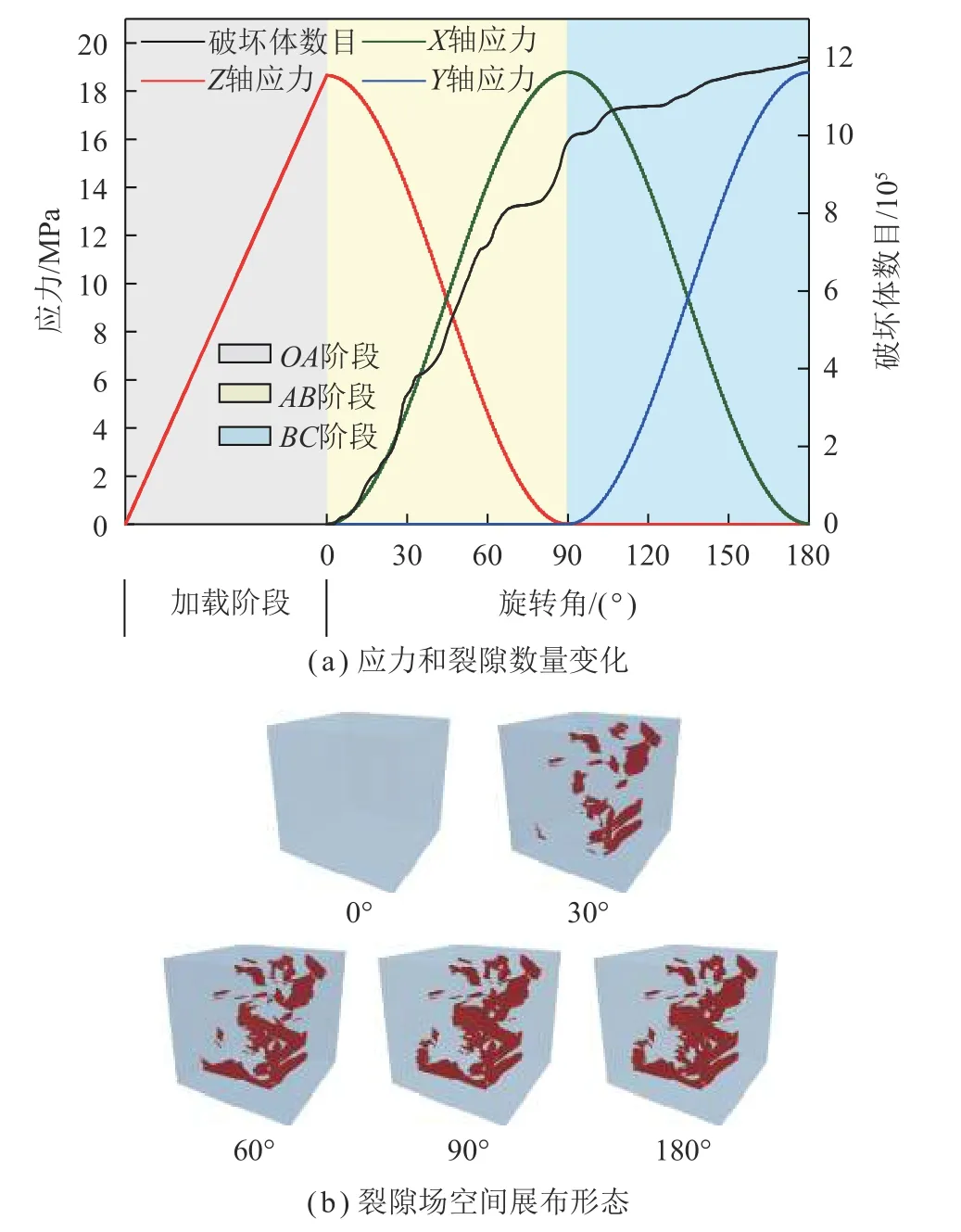

最大主应力旋转过程中,坐标轴应力分量和岩石内部微裂隙随旋转角度的演化特征如图12(a)所示。应力控制加载阶段,最大主应力由原点O线性升高至初始屈服强度;A点之前,最大主应力方向保持不变,因此,Z轴应力线性增大,X和Y轴应力恒等于0。最大主应力接近初始屈服强度时,模型内部出现微裂隙,但数量较少。A点之后,最大主应力进入XZ平面内旋转阶段,Z轴应力逐渐降低,X轴应力逐渐升高,Y轴应力恒等于0,该阶段微裂隙数量快速增加,岩石破坏程度升高;最大主应力旋转角度在B点达到90°,Z轴应力降低至0,X轴应力升高至初始屈服强度,微裂隙数量增加至9.8×105个。B点之后,最大主应力进入XY平面内旋转阶段,X轴应力逐渐降低,Y轴应力逐渐升高,Z轴应力恒等于0,该阶段微裂隙数量仍呈现升高趋势,但增加速度缓慢,岩石进入高程度破坏阶段,裂隙扩展对应力旋转现象的敏感性降低。

图12 应力分量和微裂隙随旋转角度演化特征Fig.12 Evolution of stress and micro-crack with rotation angle

岩石内部微裂隙空间分布如图12(b)所示,破坏区形态演化表明裂隙扩展对应力旋转具有较高的敏感性,即采动应力旋转现象对基本顶局部萌生的微裂隙扩展具有促进作用。由此可以推断,采动应力旋转驱动下,基本顶应力峰值影响区内的微裂隙尺寸和数量均呈现增加的趋势。

4 基本顶分区破断诱导机制

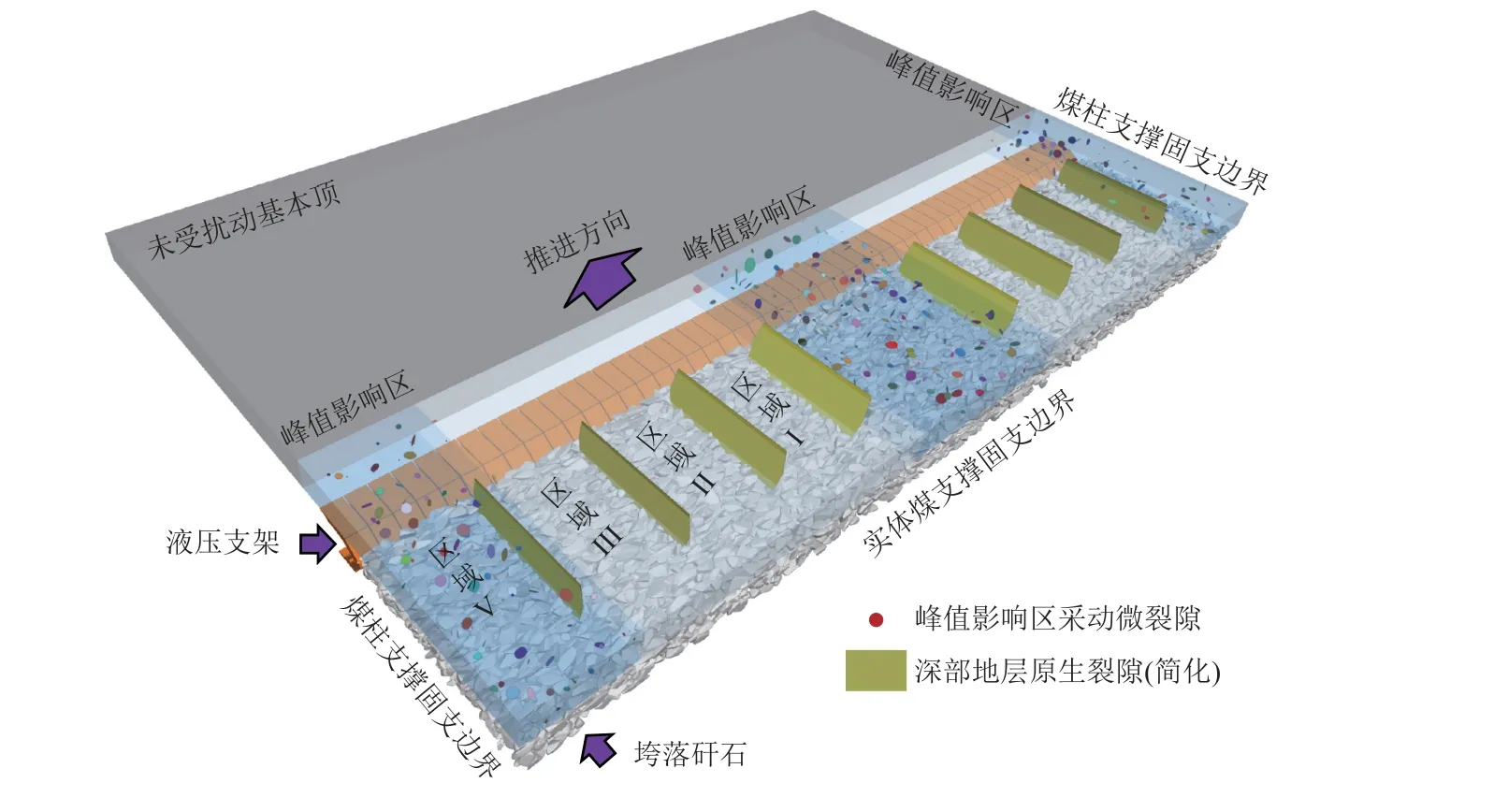

基本顶悬露范围随着工作面推进而增加,超前采动微裂隙逐渐扩展贯通,中部峰值影响区首先出现大尺度采动裂隙,裂隙方向与工作面长度方向平行,沿最大拉应力向工作面两侧扩展,扩展路径受原生裂隙的影响。原生裂隙导致基本顶局部强度降低,极大减少了裂隙扩展所需消耗的应变能,因此,若裂隙扩展过程受到原生裂隙的影响,其扩展方向偏离工作面长度方向,转向能耗最小方向,即原生裂隙方向。为最大化体现原生裂隙诱导效应,此处假设影响采动裂隙扩展方向的原生裂隙与走向平行,且裂隙面上没有强度,如图13 所示。考虑局部破断顶板回转挤压产生的支撑效应,将裂隙位置处基本顶局部边界条件视为简支条件。

图13 基本顶破断前采动裂隙和原生裂隙分布Fig.13 Mining-induced and initial fractures in main roof

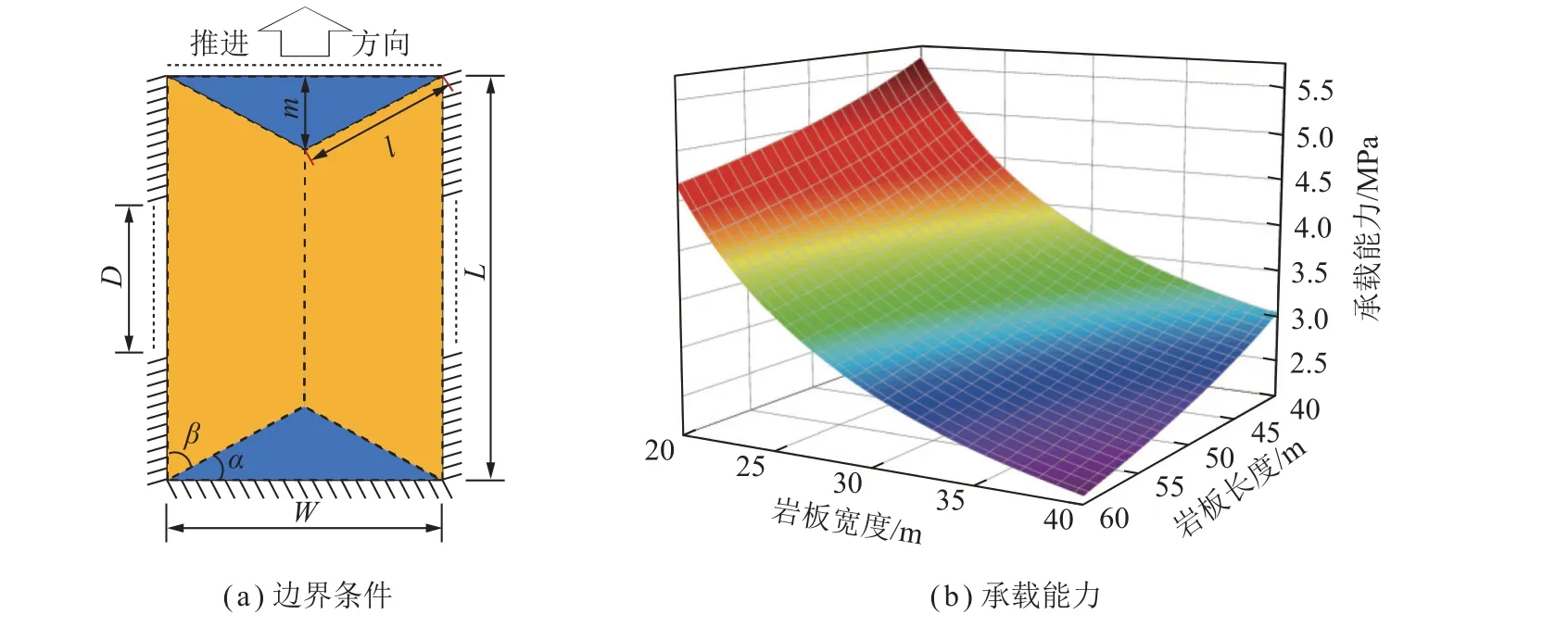

原生裂隙和超前采动裂隙导致基本顶局部边界发生改变,中部峰值影响区基本顶转变为一边完全简支、两边局部简支、一边固支的板状结构,如图14(a)所示。由上限定理可以确定工作面中部峰值影响区基本顶发生局部破断的条件为式(1),由式(1)可得悬露基本顶极限承载能力随岩板走向长度和倾向宽度的变化特征如图14(b)所示。岩板长度和宽度增加,基本顶极限承载能力呈降低趋势,极限承载能力对岩板宽度的敏感性高于岩板长度。

图14 中部峰值影响区基本顶边界条件与承载能力Fig.14 Boundary condition and load-bearing capacity of main roof in middle peak point area

式中,q为峰值影响区基本顶极限承载能力,MPa;W为峰值影响区宽度,m;L为基本顶悬露跨距,m;m为弧形三角板高度,m;D为原生裂隙长度,m;Ms为基本顶极限抗弯刚矩,N·m。

中部峰值影响区基本顶破断后失去承载能力,高位覆岩载荷向两侧未破断区域转移,作用于非峰值影响区基本顶之上的载荷升高,基本顶局部破断现象向工作面两侧迁移。假设原生裂隙对工作面两侧基本顶的影响相同,仅分析左侧基本顶分区破断过程。非峰值影响区不存在超前采动微裂隙,该区基本顶边界条件转变为两边固支、一边局部简支、一边完全自由,如图15(a)所示。得到区域I-III 基本顶发生局部破断的条件为式(2),由该式可得悬露基本顶极限承载能力随岩板走向长度和倾向宽度的变化特征如图15(b)所示。区域I-III 基本顶极限承载能力对岩板长度的敏感性高于岩板宽度。同中部峰值影响区基本顶极限承载能力相比,边界条件改变导致非峰值影响区基本顶极限承载能力降低。覆岩载荷传递和承载能力降低是基本顶分区破断向工作面两侧动态迁移的直接原因。

式中,qi为I-III 区基本顶极限承载能力,MPa。

基本顶局部破断现象动态迁移至两侧峰值影响区时,基本顶边界条件转变为一边简支、两边固支、一边自由,如图16(a)所示。得到该区基本顶发生局部破断的条件式(3),极限承载能力随岩板走向长度和倾向宽度的变化特征如图16(b)所示。区域V 基本顶极限承载能力对岩板长度和宽度的敏感性相当。对比图15(b)和图16(b)可知,区域V 基本顶极限承载能力再次降低,促进分区破断现象的动态迁移进程。

式中,qv为V 区基本顶极限承载能力,MPa。

5 超长工作面围岩区域化控制方法

5.1 工作面围岩区域化控制依据

千米深井超长工作面基本顶存在分区破断和动态迁移现象,导致工作面矿压显现呈现分区特征。121304 工作面基本顶局部破断尺寸受原生裂隙和超前采动裂隙影响。本文假设原生裂隙对全区基本顶影响相同,但在中部和两侧峰值影响区,基本顶内部存在超前采动裂隙,势必造成基本顶破断尺寸减小。工作面来压期间作用于支架之上的顶板载荷主要来源于基本顶破断岩块重力,基本顶破断尺寸越小,传递至液压支架的载荷越小。峰值影响区基本顶破断尺寸小,非峰值影响区破断尺寸大,导致121304 工作面支架阻力呈谷形分布。

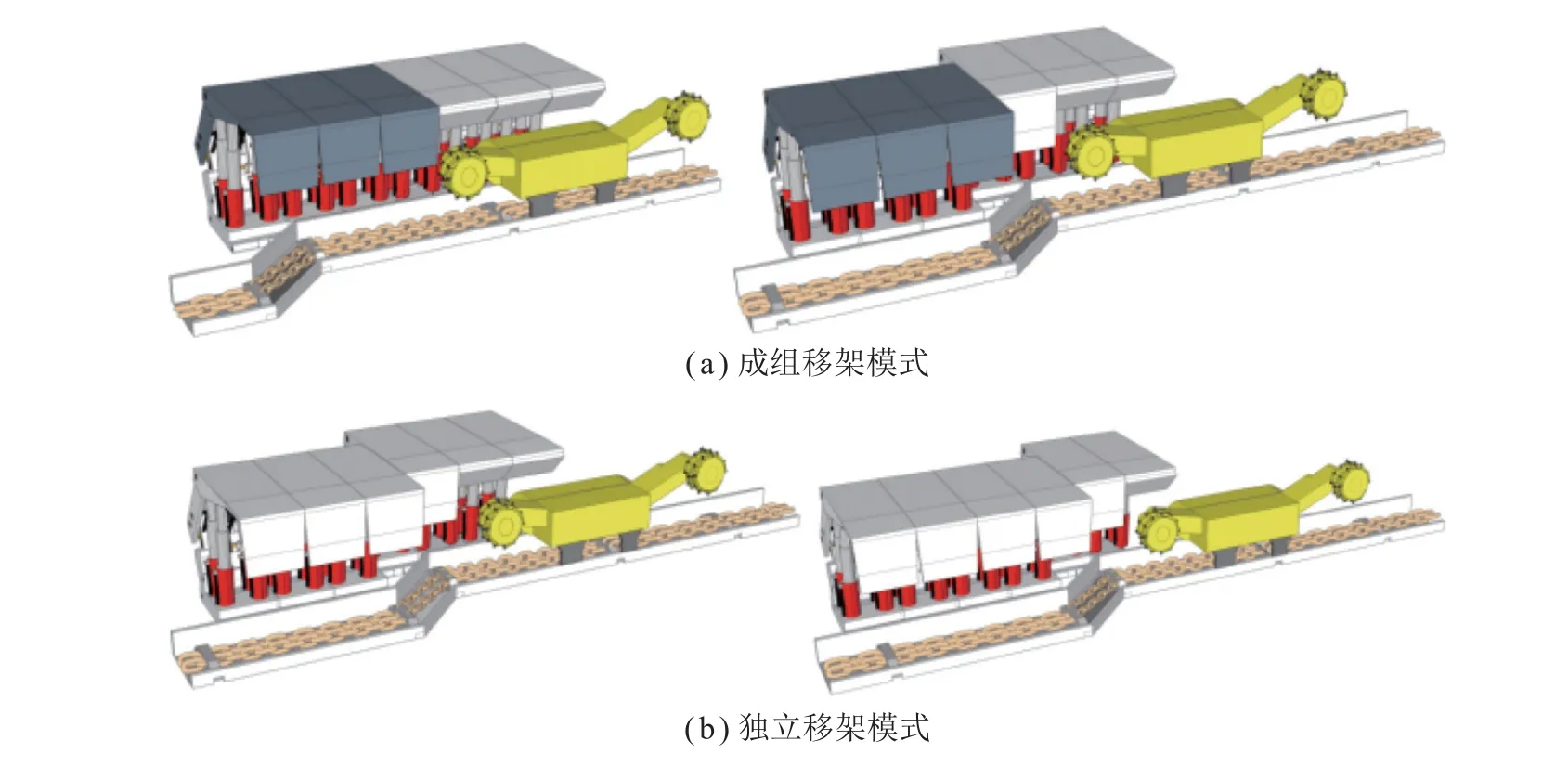

鉴于千米深井超长工作面基本顶存在分区破断和动态迁移现象,本文提出该类采场围岩区域化控制方法。液压支架是工作面围岩控制的主体结构,因此,区域化控制是指液压支架的区域化管理模式。峰值影响区域内,顶板破碎程度高,支架阻力小,液压支架采用成组移架方式,减少支架反复升降对顶板的循环扰动,降低破碎顶板漏冒等事故的发生概率,如图17(a)所示。非峰值影响区顶板破碎程度低,可保持较好的完整性,支架阻力大,液压支架采用常规单台移架方式,如图17(b)所示。

图17 液压支架分区管理模式Fig.17 Zonal control method for hydraulic supports

5.2 工作面围岩区域化控制效果

121304 工作面两端头各安装端头架3 台,型号为ZT13800-29/55,支架中心距2.5 m,其他区域安装正常架184 台,型号为ZZ13000-27/60D,支架中心距1.75 m。121304 工作面初始采用液压支架无差异管理方法,液压支架顺序升降形成对顶板的循环扰动,加剧了顶板破碎程度。移架过程中,顶板破碎岩块发生旋转,导致支架卡死移动困难、支架倾斜位态失控、支架局部构件损坏等现象时常发生。需要工作人员对液压支架进行检修或放落局部破碎顶板,校正液压支架工作位态,如图18(a)所示。

图18 工作面围岩区域化控制前后效果对比Fig.18 Comparison of surrounding rock control effectiveness before and after application of zonal method

根据本文提出的深井超长工作面围岩区域化控制方法,峰值影响区采用成组协同移架模式。121304工作面中部峰值影响区宽度达到150 m,两侧峰值影响区因应力梯度高,其宽度约为10 m,因此,工作面中部峰值影响区86 台液压支架采取成组移架方式,将3~5 台液压支架划分为一组,同组支架协同前移,从而减少立柱升降对破碎顶板的循环扰动次数,同时降低液压支架移动不当导致位态失控等事故的发生概率,最大程度保持顶板完整性和自稳能力。考虑到两侧峰值影响区范围小,且采用端头架支护,支架尺寸大,中心距达到2.5 m,护顶能力强,因此,端头峰值影响区和非峰值影响区共计104 台液压支架采用独立移架方式,降低工作面生产管理难度。121304 工作面采用围岩区域化控制方法后,工作面中部煤壁破坏和顶板漏冒等事故发生频率显著降低,如图18(b)所示,有效提高了工作面推进速度。

6 结论

(1)121304 工作面支架阻力呈现“中间小、两端大”的谷形分布特征,与常规工作面“中间大、两端小”的拱式分布差异明显,埋深和工作面长度增加导致深井超长工作面基本顶破断模式发生改变。

(2)121304 工作面不同来压期间顶板产生的高能级微震事件沿工作面长度方向呈现动态分布特征,表明千米深井超长工作面基本顶存在分区破断和动态迁移现象;工作面两侧高能级事件携带能量高于工作面中部,即两侧基本顶破断尺度大于中部。

(3)将采动应力大于基本顶初始屈服强度的区域定义为峰值影响区,区内应力集中驱动基本顶超前采动裂隙萌生,应力释放和旋转促进裂隙扩展,揭示了旋转性采动应力驱动超前采动裂隙发育机理。

(4)考虑原生裂隙和超前采动裂隙影响,通过简化基本顶局部边界条件构建了千米深井超长工作面基本顶分区破断和动态迁移力学模型;推导了基本顶分区破断条件,由工作面中部向两侧,基本顶局部极限承载能力降低,诱发基本顶局部破断的动态迁移现象。

(5)根据基本顶分区破断和动态迁移特征,提出了千米深井超长工作面围岩稳定性区域化控制方法,中部峰值影响区液压支架采用成组协同移架方式,减少移架工序对破碎顶板的循环扰动,分区控制模式提高了121304 工作面煤壁和顶板控制效果。