浅埋薄表土层特厚煤层强制放顶条件下主要地裂缝演化规律实测

王朋飞,牛一帆,陈可夯,张建利,高梦男,余 洋

(1.太原理工大学 矿业工程学院,山西 太原 030024;2.河南能源鹤煤公司 生产技术部,河南 鹤壁 458030;3.内蒙古蒙泰不连沟煤业有限责任公司,内蒙古 鄂尔多斯 010300;4.中国地质环境监测院,北京 100081;5.自然资源部矿山生态效应与系统修复重点实验室,北京 100081)

黄河流域是我国重要的生态屏障[1-2]。黄河流域也是我国煤炭主要生产区,如宁东、神东、晋北、陕北等基地。山西地处黄河流域,是我国的煤炭大省,资源赋存丰富,且多为优质煤炭资源。但山西大部处于黄土高原,降水少,气候干旱,生态环境极为脆弱,生态保护与煤炭开采矛盾突出。

地下煤炭开采造成一系列生态破坏,矿区乃至周边水资源流失、地下水位大范围和大幅度疏降,地表构筑物损毁,植被衰退,荒漠化进程加快。目前,黄河流域地表水开发利用率超80%,山西、陕西境内的多条支流出现严重断流[3]。采空区也埋下巨大的安全隐患,例如,2014-10-24,乌鲁木齐市一煤矿发生采空区垮落,16 人遇难、11 人受伤。2016-04-19 凌晨北京房山区发生采空区塌陷引起的2.7 级地震。2020-05-08 榆林市府谷县老虎沟煤矿(停产煤矿)发生2.6级塌陷地震,周边采空区地表出现不同程度裂缝,周边土山山崖出现轻微坍塌。2020-12-23,山东济宁市曲阜市星村煤矿采空区塌陷造成2.4 级地震。

地裂缝是地下开采造成的主要地表破坏形式之一。胡振琪等[4]发现工作面正上方地裂缝不断发育和自修复,开采边界裂缝无法自修复;神东矿区地表动态裂缝一般自动闭合周期为18 d 左右,扩大均匀沉陷区可减轻开采影响[5]。王新静等[6]发现超大工作面开采动态地裂缝能快速闭合,均匀沉陷区更有利于自修复。徐祝贺等[7]发现神东浅埋高强度开采工作面中部地表裂缝发育经历宽度增大—减小—稳定—再增大—再减小阶段。胡青峰等[8]发现大同塔山侏罗系煤层遗留煤柱采空区在受到下组煤开采扰动时,覆岩沉陷形成“四带”。卞正富等[9]将风积沙区超大工作面开采生态环境破坏过程划分为岩层破断、地表沉降、地表动植物生境变化与土地利用变化以及矿区生态系统随时间推移演替等4 个过程。戴华阳[10]得出上湾矿12401 工作面主裂缝发育周期约14 d。侯恩科等[11]揭示了采动地表裂缝的平面展布规律、动态发育规律及其与工作面生产进度之间的关系。赵毅鑫等[12]提出了基于无人机红外遥感及图像边缘检测技术的地裂缝识别方法。钱鸣高等[13]认为开采引起的地表沉陷是覆岩主关键层破断块体互相咬合的结构曲线和表土层散体(或黄土)运动相互作用的结果。

地层沉积过程中,受沉积物质、沉积条件和时间等因素影响,煤层之上常出现坚硬顶板的情况,我国许多矿区,例如大同、西山、晋城、焦坪、徐州西部、朔州等矿区均存在这种情况。坚硬顶板悬顶时间长,不易垮落,容易造成大面积来压、暴风等隐患[14-15]。例如,2016-03-23 同煤安平矿5 号煤层8117 综采工作面,采空区大面积未垮顶板突然冒落,形成暴风,造成19 人死亡[16]。2020-12-16 榆林市榆阳区金鸡滩镇煤矿工作面大面积顶板来压垮落造成2.6 级地震,路面出现落差约0.25 m、宽度约0.12 m 的裂缝[17]。

坚硬顶板条件下开采岩移方面,胡守平等[18]研究发现大同“两硬”浅埋深煤层开采地表塌陷具有整体一次性切冒特征,且具有明显的滞后性和突发性,塌陷过程时间短、破坏性大、难以预测预防。侯志鹰等[19]研究亦认为残留煤柱情况下的坚硬顶板滞后型一次性切冒塌陷的滞后期很难有规律可循。余学义等[20]研究认为基岩中存在大厚度坚硬岩层,在一定范围内开采时,地表基本不动。赵通等[21]研究发现厚硬岩层厚度影响破断块体尺寸和力学结构形成,提出厚硬岩层下煤层开采岩层分区控制的原则和方法。

山西五家沟煤矿直接顶和基本顶均为坚硬砂岩,出现推进50 m 以上仍不垮落的情况,特别是回采初期。顶板突然大面积垮落时,不仅对支架造成强烈冲击性载荷,同时采空区内有害气体瞬间挤出,可导致工作面瓦斯超限,甚至形成破坏性飓风,严重威胁矿井安全。为此,五家沟矿成功应用爆破强制放顶技术并取得良好卸压效果。但其地裂缝方面目前尚未研究,坚硬顶板人工强制放顶条件下的地裂缝发育规律更鲜见报道。如文献[2]所述,目前煤岩层结构及采动裂隙演化规律方面还是初步的,有关作用机理仍不清楚,分析预测方法还不完善,特别是与现代开采方法的关系分析不够,煤岩层结构及煤炭规模开采覆岩采动裂隙演化规律需要更深入的研究。为此,笔者结合五家沟矿对浅埋特厚煤层薄表土层坚硬顶板强制放顶条件下地裂缝演化规律进行实测研究,以期为相似条件下的地表裂缝和环境修复提供借鉴和指导。

1 工程背景

中煤华昱五家沟煤业位于黄河流域晋北煤炭基地的朔州市,黄河“几”字弯东北角,如图1 所示。土地类型为黄土地,属于黄土高原,生态环境脆弱。由于气候干旱,降雨量少,本区生态阈值较低,抗扰动能力差。煤炭开采将加剧水土流失、耕地损失、植被退化。苍头河是境内最大的一条河流,属内蒙洪河上游,洪河为黄河的一个支流。另有桑乾河及其支流。

图1 矿井位置Fig.1 Location of the mine

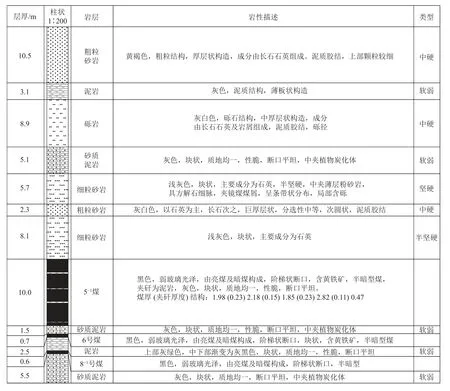

15102 工作面位于井田东部,地面标高+1 537.5~+1 612.3 m,地表大部为黄土覆盖,地势有沟谷和陡崁,多为雨季过水洪沟,冲刷剧烈。工作面地表无建筑物及水体,但开采沉陷可能对地表土壤保水能力产生影响。第四系表土层主要以砂、砂砾石及次生黄土为主,为堆积冲积层厚度0~9.5 m,平均厚3 m,下覆黄土及亚砂土,厚度0~62 m,平均15 m。表土层下部则以砂岩为主,地层埋深浅,岩石易风化,节理裂隙较发育,大部分为透水岩层,富水性弱。正在开采的5-1 号煤层厚度8.2~12.3 m,平均10.0 m,有一层夹矸,夹矸平均厚度0.20 m,岩性以深灰色泥岩、炭质泥岩为主,硬度较小。煤层埋深在147~207 m,北浅南深,在该回采工作面内厚度变化不大,为全区可采的稳定煤层。煤层煤种为长焰煤,该煤层属石碳系上统太原组中下部。基本顶由粗粒砂岩和细粒砂岩组成,粗粒砂岩厚度平均2.3 m,灰白色,以石英为主,长石次之,巨厚层状,分选性中等,次圆状,泥质胶结,强度最高达到49.4 MPa,为中硬岩层;细粒砂岩厚度平均5.76 m,强度较高,最高可达71.6 MPa,为坚硬岩层。直接顶为细粒砂岩,平均厚度8.1 m,浅灰色,块状,主要成分为石英,抗压强度平均26.7 MPa,抗拉强度平均1.0 MPa,抗剪强度平均2.5 MPa,为半坚硬岩层。直接底为砂质泥岩,厚度平均1.5 m,灰色,泥质结构,薄板状构造。岩层柱状、性质及顶板类型如图2 所示。

图2 钻孔柱状Fig.2 Generalized stratigraphic column

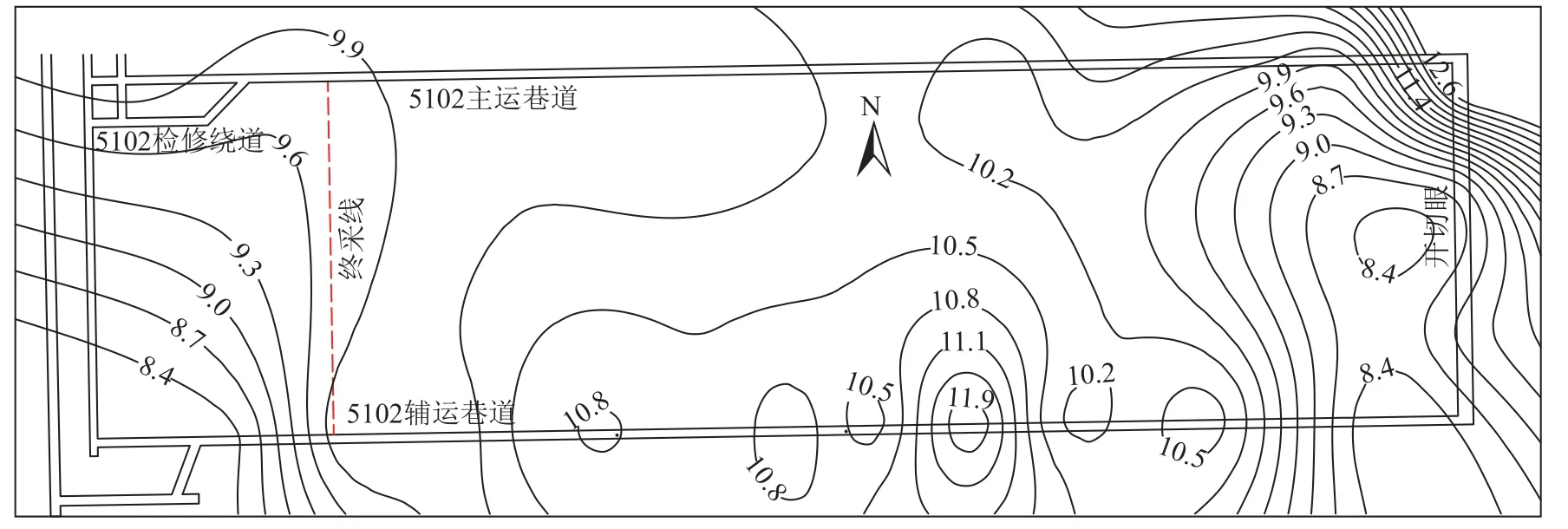

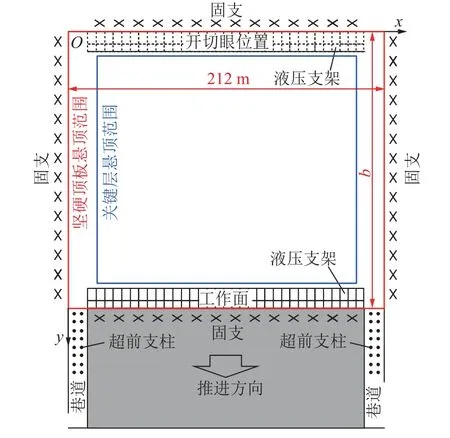

工作面走向长816 m,工作面倾向宽212 m,倾角在1°~3°,平均2°。工作面面积 172 992 m2,为低瓦斯(甚至无瓦斯)工作面。工作面布置如图3 所示。工作面采用综合机械化放顶煤开采,采高3.0 m,最大放顶煤高度8.2 m,最大采放比1∶2.73,每日采9 个循环,循环进度为0.8 m,日进度7.2 m。采用ZFY12000/23/34 型综采放顶煤液压支架,过渡支架选用ZFYG12000/23/34,端头支护选用ZT25600/23/40型端头液压支架支护,全部垮落法管理顶板,端头液压支架6 架。巷道超前支护距离不小于20 m,运输巷道采用ZYDC38400/23/40 超前支架组支护,回风巷道采用ZYDC33570/24.5/38 超前支架组支护。

图3 工作面布置(煤厚等值线)Fig.3 Layout of the panel (contour line of coal seam thickness)

受2 层强度较高的粗粒砂岩和细粒砂岩影响,工作面常出现悬顶情况,曾出现工作面推进50 m 以上顶板仍不垮落的情况,回采初期则更加严重,导致强矿压显现频繁,暴风(或飓风)潜在威胁大。五家沟煤矿采用爆破强制放顶技术治理顶板,放顶深度为30 m,循环爆破步距为20 m,通过强制放顶,取得良好顶板垮落效果,矿压显现得到缓和。

2 地裂缝观测方法

鉴于春、夏、秋3 个季节受植被影响、冬季受降雪等因素影响,无人机红外遥感识别裂缝难度较大、精度不高,监测方法主要以现场人员实地观测为主。观测时测定裂缝分布位置和裂缝走向、长度、宽度及其变化情况。观测采用的主要设备包括钢尺(主要用来测裂缝宽度和台阶高差)、手持式GPS(定位裂缝位置)、铁钎(测量裂缝深度),如图4 所示。

图4 测量仪器Fig.4 Monitoring devices

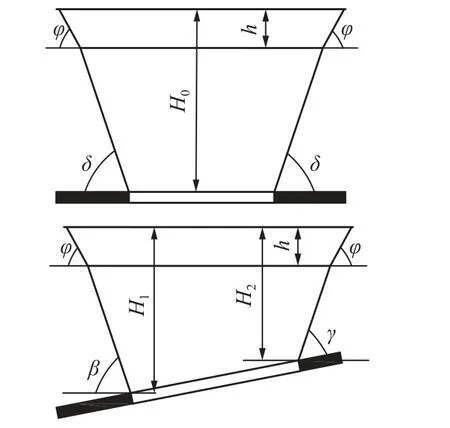

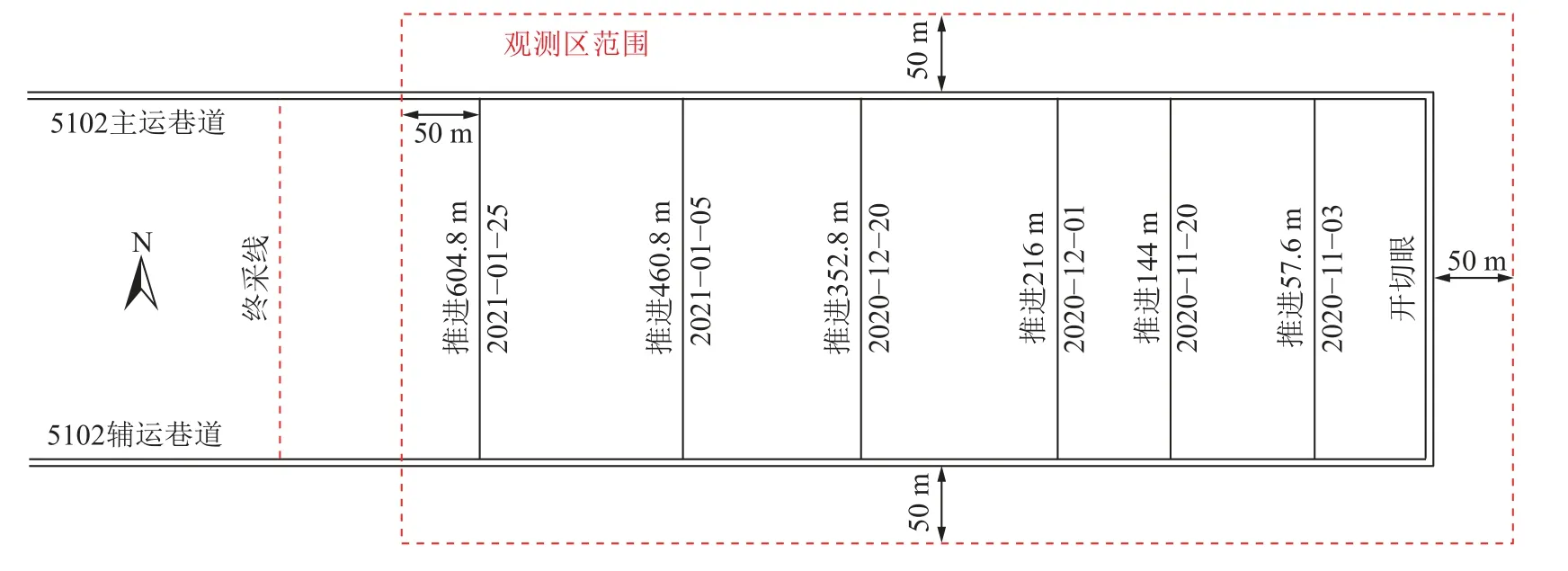

观测自工作面从开切眼推进开始,即2020-10-25 开始,2021-01-25 结束,历时92 d,每天派专人测量和记录数据。使用岩层移动角及充分采动角对开采沉陷影响范围进行计算,如图5 所示。按照以往及该矿临近工作面地裂缝出现的经验确定观测边界时参数:基岩移动角(走向、倾向上山、倾向下山),δ=75°、γ=75°、β=75°;表土层移动角φ=45°,表土层厚h=18 m,埋深147~207 m,平均埋深177 m。

图5 观测范围计算Fig.5 Monitoring range calculation

计算的本工作面具体条件下的地表下沉盆地范围为:上山边界距工作面边界距离为52.57 m,下山边界为68.64 m,走向边界距开采边界53.9 m。结合过去相邻工作面地裂缝的发育规律,最后综合确定观测范围为采空区外50 m,后文数值模拟亦证明张拉裂缝均位于开采边界内侧。因此观测范围为开采边界以外50 m 已保留了足够的富余量。具体观测范围如下:沿走向开切眼外观测区向外扩展50 m,沿倾向往主运巷道和辅运巷道外扩展50 m,如图6 所示。实际情况下亦是如此,50 m 以外未发现可见裂缝。另外,由于本地地形及气候影响,地面存在一些1~5 cm 宽的自然裂缝。由于采动裂缝宽度和深度成正比[22],小于5 cm 宽的裂缝深度也较小,对地表破坏较小。若这些裂缝不继续发育,也说明下方岩层移动并不直接影响该裂缝,故此次观测重点研究和记录的裂缝为发育期内最大发育宽度超过5 cm 的裂缝。

图6 观测范围与方案Fig.6 Monitoring range and scheme

随着开采作业的进行,工作面上覆岩层及周围原有应力受到破坏,迫使其内部应力重新分布,而随着工作面的不断推进及爆破强制放顶的实施,使岩层内的应力情况始终处于不断变化状态,导致地裂缝在走向、长度和宽度上的动态发育,也会导致新的裂缝产生和部分旧的裂缝闭合。因此,在地裂缝观测时,首先应对所观测地裂缝进行编号,对新产生的最大宽度大于5 cm 的裂缝要及时编号,对于闭合裂缝要准确记录闭合日期,以便对裂缝数据进行分类分析。

观测时,每条裂缝至少放置2 组金属观测标志杆,分别位于裂缝最宽处和裂缝末端。每组使用2 个对应标志,分别设在裂缝两侧。对于长度较大、曲折明显的裂缝则增加观测标志,以准确记录地裂缝走向及其变化,修正后的每组标志物间距离反映裂缝宽度及其变化;相邻2 组标志物间距离反映裂缝长度及其变化。

每观测日,对于已有编号裂缝,若发现长度变化,及时在裂缝末端增加或减少观测标志,并使用手持式GPS 记录各组观测标志位置。之后使用钢尺记录各组标志间宽度,及相邻2 组标志物间距离。若最大发育宽度小于5 cm,则代表此裂缝发生闭合,及时记录当日日期,编号不做删除。对于新发现的最大发育宽度大于5 cm 的裂缝,先进行编号,之后设置观测标志物,记录裂缝走向、宽度及长度。在观测时需要注意安全,尤其需要预防较大裂缝的动态发育。

3 观测结果与地裂缝演化规律分析

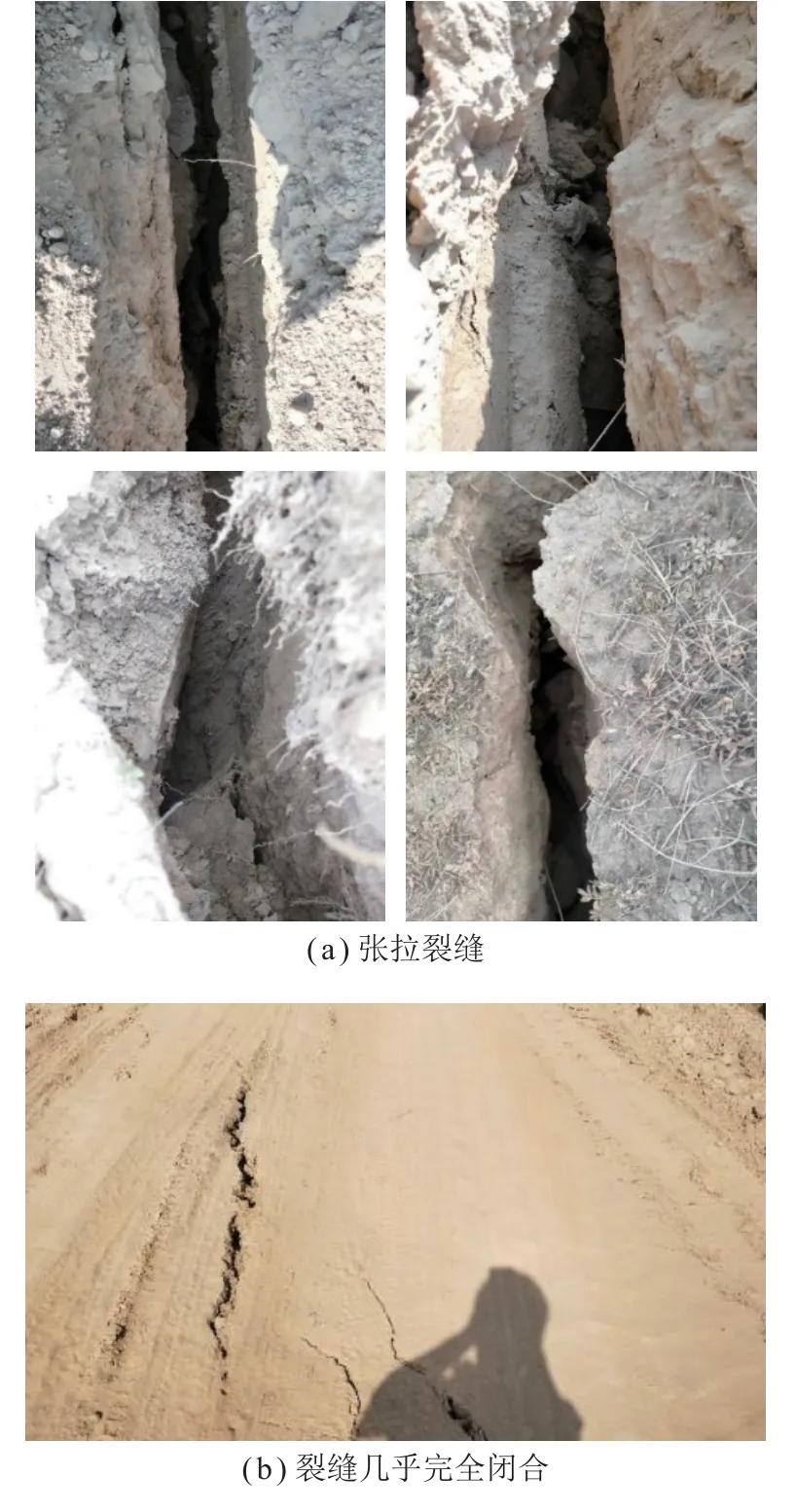

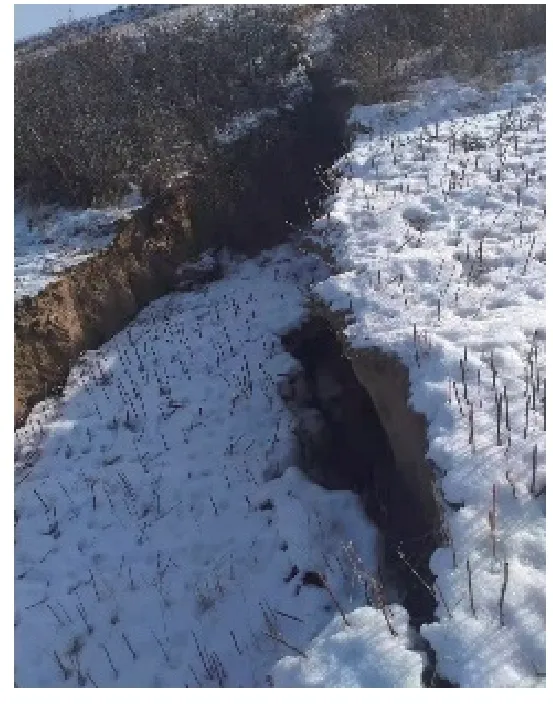

矿井地表采动裂隙时空分布如图7 所示。15102工作面自开切眼至终采线共816 m 范围内地表主要裂缝分布及发育如图7 所示。观测范围内15102 工作面采动地裂缝呈现圆弧状分布,形成不断发育的“O”形圈。“O”形圈平行工作面巷道两边随着工作面的推进不断扩展,最终形成“面包状O 形圈”。地表裂缝主要为地表张拉变形超过其极限而形成的张拉型裂缝,同时伴有垂直错动。因工作面推进过程中,采空区中部的裂缝随着工作面推移呈周期性产生后又逐渐闭合,开采结束后地表裂缝主要分布在15102 工作面采空区边缘,即开切眼、终采线以及两巷道正上方的地表,几乎没有裂缝产生于采空区外。采空区边缘的拉长型地裂缝随工作面推进不断发育,发育完成后平均宽度313 mm,最大宽度345 mm;边缘地裂缝平均高差1 633 mm,最大高差达1 800 mm。

图7 宽度大于5 cm 裂缝时空分布Fig.7 Space-time distribution of cracks with width greater than 5 cm

由于地表裂缝周期性发育及闭合,对比现场实测数据,工作面上方及两侧裂缝发育情况也符合该规律,因此仅对地表首次出现的各主裂缝进行数据分析,即12 月1 日工作面推进216 m 时。将开切眼正上方主裂缝记为主裂缝Z1,工作面上方主裂缝记为Z4,主运巷道及辅运巷道正上方主裂缝分别记为Z2、Z3,如图7(c)所示。结果显示4 条主裂缝几乎在同一时间出现,在同一时间发育完成达到最大变形量,发育趋势大致相同,发育速度也近乎相等;各裂缝宽度和高度的发育规律也保持一致。分析结果如图8 所示。

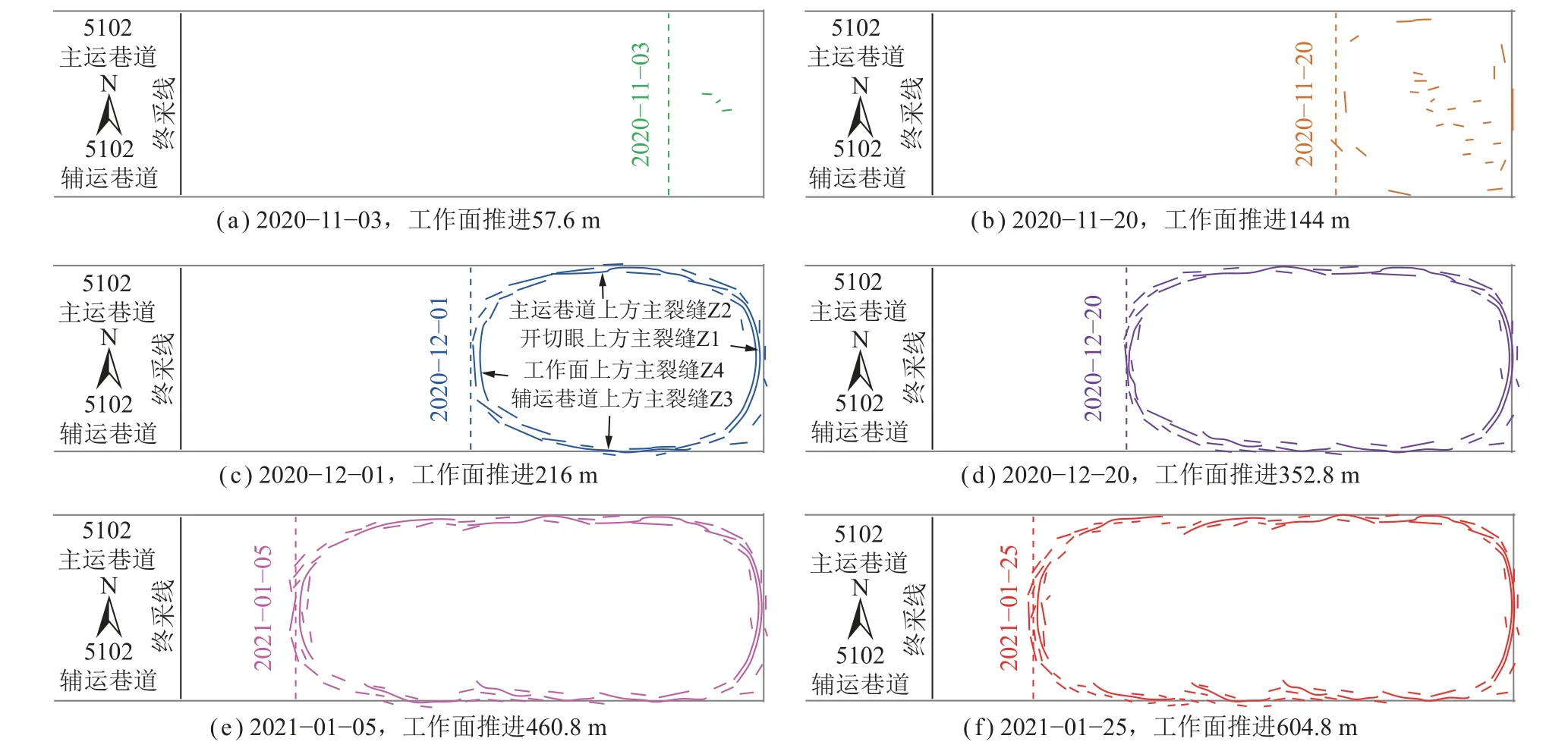

2020-11-03 工作面推进57.6 m,地面几乎没有产生裂缝,仅有少量肉眼难以识别的裂缝(图9)。这时地下已进行过2 次爆破强制放顶:第1 次是工作面推进2.4 m 时在开切眼后方,工作面初次垮落时悬顶距离为26 m;第2 次爆破强制放顶是工作面推进至45 m 时在两侧巷道。可见,开采初期,尽管已进行过强制放顶,但地表几乎未发生变化。

图9 微小裂隙Fig.9 Small cracks

2020-11-20 工作面在推进至144 m 时,地表开始在开采边界附近出现少量宽度大于5 cm 的裂缝,但最大宽度不超过7 cm,采场中部裂隙数量也有小幅增长,且主要发育方向沿工作面倾向,如图7(b)所示。

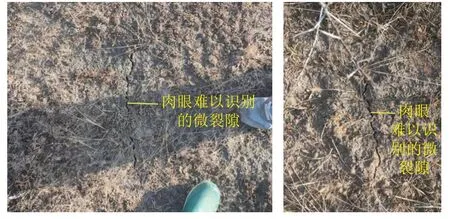

2020-12-01 工作面在推进216 m 时,在开切眼上方出现1 条台阶主裂缝,台阶高度达到1.8 m,其发育过程如图10 所示。此裂缝自2020-11-22 日,工作面推进158.8 m 时,开始发育,起初被发现时仅有4~6 cm 宽,且没有发生任何台阶错动,张拉倾向也不明显,但长度较长,虽有间断,但可以看到其整体走势呈一弧形,且由开切眼向两侧巷道延伸的过程中逐渐向中央弯曲。之后随着工作的不断推进,裂缝开始不断发育,但直到2020-11-24,工作面推进175.8 m 时,裂缝才扩展至16 cm,台阶错动高度为14 cm,此日较11 月21 日工作面只向前推进了21.6 m,且在11 月22 日进行过强制爆破放顶。可见从11 月23 日起,强制放顶的影响开始逐渐体现至地面。此后本矿在2020-11-27 又进行了一次爆破强制放顶,次日(即11 月28 日),发现该裂缝台阶错动达到26 cm,但裂缝宽度却从张拉16 cm 收缩为0,且裂缝出现上部与下部脱离的情况,上台阶下方出现空洞,下方土层与上方的土层出现剪切错动。

图10 开切眼上方主裂缝发育过程Fig.10 Evolution of the cracks above setup room

2020-12-01 工作面推进至216 m 时,该裂缝急剧发育,地表出现1.8 m 台阶,较前一日(11 月30 日)台阶高度发育了近1.6 m,井下前一日(11 月30 日)还出现过一次较强的矿压显现并在当天进行过强制放顶,但台阶形成后,井下的矿山压力立即大幅降低。

4 地裂缝演化机理探讨

4.1 主裂缝产生原因分析

Z1 主裂缝是在2020-12-01 充分形成台阶的,而此日工作面推进长度216 m,上一日强制放顶前工作面推进至209 m 处,而开切眼长度为212 m,可见,12月1 日前后工作面“见方”时裂缝急剧发育,这与顶板“见方”易垮的岩层控制理论[13]一致。由此可见强制放顶条件下地裂缝产生主要受下方关键层控制。在工作面推进至216 m 时,Z1 裂缝出现1.8 m 台阶,台阶高度较前一日发育了近1.6 m,且井下在前一日进行过强制放顶,说明本次强制放顶直接导致顶板主关键层的破断垮落。因此该矿地裂缝是由于强制放顶导致煤层顶板断裂并发生回转垮落,当工作面推进长度与开切眼长度接近时,强制放顶导致主关键层断裂,顶板大面积垮落,并影响至地表。表土层随下方岩层垮落向下运动导致表土层拉伸超过极限产生裂缝。

该裂缝在工作面推进175.8 m 时,宽度扩展至16 cm,台阶错动高度14 cm。但6 d 后工作面推进197.4 m 时,该裂缝台阶错动达26 cm,但裂缝宽度收缩为0,上台阶下方出现空洞,下方土层与上方土层出现剪切错动。测量发现此裂缝深度为1.5~2.0 m,可以断定在裂缝深处位置的表土层发生了错动。由此可见在工作面“见方”前,强制放顶可导致上覆岩层向下垮落产生岩层台阶错动,同时在不同土层之间也出现层间错动,2 层不同土层之间发生了沿岩层面的横向错动和沿竖直方向的台阶错动。

在工作面“见方”时,除了开切眼上方出现的高差达1.8 m 的主裂缝外,两巷道上方的裂隙,台阶高差分别达到1.5 m 和1.7 m,工作面上方的主裂缝高差也接近1.8 m,裂缝形态与开切眼处类似,产生机理与Z1 相同。

4.2 地裂缝发育规律分析

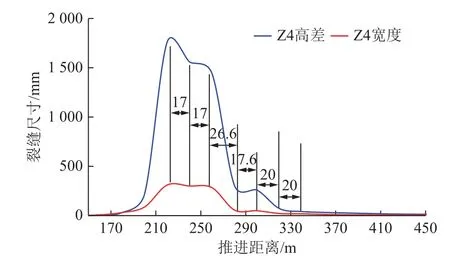

在工作面“见方”时,控制地表移动的主关键层第1 次发生大的垮落,并在一天内达到稳定。因此开切眼及两巷道上方裂缝在工作面“见方”时产生。由于岩层跨落后达到新的稳定状态,发育完成后的开切眼及两巷道上方3 条裂缝的宽度和高度均因下方岩层的稳定而不再改变。工作面正上方上覆岩层此时处于前方完整后方断裂的状态,即在工作面附近上覆岩层由于破断产生位移突变,工作面前方上覆岩层因有煤体支撑不发生向下的位移,而工作面后方的上覆岩层随着煤层顶板垮落产生较大的向下位移,因此工作面上方的裂缝在此时发育到最大。之后随着工作面向前推进,煤层顶板不断垮落,上覆岩层逐渐产生向下的位移致使工作面上方裂缝由于下方岩层错动距离不断减少而渐渐闭合。但由于循环爆破强制放顶的影响,工作面上覆岩层每20 m 断裂一次,受岩层周期破断垮落影响Z4 裂缝在闭合时,闭合发育间隔约为20 m,即工作面每向前推进约20 m,裂缝闭合速度发生一次改变,直至达到稳定。裂缝闭合时每60 m为一个阶段,在第1 个60 m 内裂缝快速闭合,第2 个60 m 结束后达到基本闭合。具体如图11 所示。

图11 Z4 裂缝尺寸与工作面推进距离关系Fig.11 Relationship between Z4 crack size and coal working face advance distance

在工作面“见方”后(图7(d)~(f)),随着工作面的推进和循环爆破强制放顶步距20 m 的影响,两侧巷道上方的地表裂缝发育均是跳跃式的,跳跃步距约为60 m,即3 倍的强制放顶步距。因为强制放顶后,工作面的压力可以向岩体深部转移,同时垮落向更高处的覆岩发育,60 m 即可认为是上部主关键层的垮落步距,即控制地表沉陷的主关键层约每60 m 断裂一次,这也与前文提到工作面上方裂缝在前60 m 内快速闭合、后60 m 达到基本闭合的规律相一致。

4.3 地裂缝演化特点

浅埋薄表土层特厚煤层强制放顶条件下地裂缝发生最严重的地方是开切眼正上方,但该裂缝错动最大高度(1.8 m)远小于煤层厚度(12.6 m)这是由于此类裂缝是岩层主关键层破断块体发生滑落失稳造成的,煤层顶板在不断破断回转达到新的稳定后不能完全压实,岩层与岩层间会存在大量空隙导致,这也是采空区地表会发生二次沉陷的原因。根据相关理论关于台阶的高度推断,关键层破断岩块滑落失稳的滑落高度可能不超过2 m[13]。推演机理如图12 所示。开切眼边缘上方出现的大裂缝是不可自修复的,属于煤炭开采对地表破坏最严重的一类裂缝。

图12 开切眼上方主裂缝发育机理示意Fig.12 Main fracture development above setup room

浅埋薄表土层特厚煤层强制放顶条件下地裂缝均发育在采空区内测,此现象与以往很多观测数据不同,虽然观测范围向采场边界外延伸50 m,但坚硬顶板条件下采场外侧裂缝发育数量很少,尤其是主裂缝,均位于采空区边界内侧,外侧几乎没有发现宽度超过5 cm 的裂缝,其主要原因是工作面埋深较小(147~207 m)、采厚大(平均10.0 m)、深(采深)厚(采厚)比较小,导致裂隙带直达地表,从而使工作面边缘出现较大的裂缝。另外推测这也可能与表土层较薄有关,如前文介绍,冲积层平均厚3 m,下覆黄土层平均厚15 m,其下部较厚且较坚硬的砂岩层与其同步协调运动导致的,同时表土层黏结性较弱,地表随之开裂,开裂后表土层运动难以影响边界外表土层移动。同时该矿采用放顶煤采煤方法,在工作面刚推离开切眼的采煤初期不进行放顶煤操作,使开切眼上方岩层破断位置前移,进而使开切眼上方裂缝向采空区内移动。随采动影响及地表主裂缝的产生,开采边界以外也出现一些微小裂缝,但工作面推进过程其宽度始终不超过5 cm 且无明显发育过程,认为此类裂缝非下方硬岩破断直接造成,因此研究小裂缝对下方岩层的破断无法起到反演地下岩层运移规律的作用。而且主裂缝修复难度大,是主要影响地表生态环境的因素,微小裂缝对地表生态环境影响较小,随着降雨、动植物及微生物活动逐渐自然修复。微小裂缝不在笔者重点关注的范围,未进一步对小裂缝进行监测和研究,本研究的核心是5 cm 以上裂缝,尤其是主裂缝。

浅埋薄表土层特厚煤层强制放顶条件下工作面正上方地裂缝台阶高差较小。随着工作面的推进,工作面正上方再未出现台阶高差超过0.6 m 的地裂缝,虽然采高及放煤高度加在一起已达到12.6 m,但工作面正上方的裂缝尺寸和高差均远没有其他3 处开采边界的裂缝高差大,而且出现的大裂缝均能及时闭合。另外采空区上方裂隙的闭合周期大约为9 d,即工作面推进65 m 左右工作面上方的裂缝开始闭合,此数据也跟上覆砂岩主关键层每60 m 左右破断一次的数据比较吻合。相较于神东矿区的一些数据对比而言[5],顶板坚硬、松散层不厚条件下裂隙闭合时间更短,这是由于松散层厚度较薄,其下方覆岩的运动不经松散层消化吸收,松散层直接与下方覆岩随动,因此松散层变形不会大幅滞后于下覆岩层破坏和平衡调整周期,地下开采活动的影响能很快体现在地表。另外,如图8 所示裂缝宽度在闭合末期也出现小幅度调整,宽度在减小过程中又出现3~5 cm 的增长,这可能是地层中的岩层结构小幅度移动造成的。但裂缝台阶高度在裂缝闭合阶段一直处于减小的趋势。

工作面上方地表变形的特征或许也能解释裂缝高差不大的原因。随着工作面的推进,工作面上方地表主要出现倾斜,即关键层主要是回转失稳,并未出现滑落失稳造成的。或出现滑落但属于小幅或局部滑落,滑落不充分,表现在地表即地表裂缝主要出现张拉、闭合的现象,如图13 所示,采空区上方中部的裂缝主要以张拉裂缝为主,且张拉后又闭合,闭合周期为9 d。

图13 采空区中部不断张拉又闭合的裂缝Fig.13 Development of fractures at the center of the stope

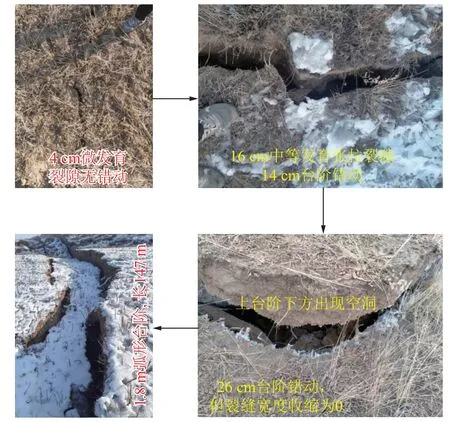

地表也出现了一些地堑裂缝,如图14 所示,即地表张拉程度比较剧烈,宽度可达3 m,中间存在一长条下陷的土层,推测认为这种这种局部地堑裂缝是由于下方砂岩节理裂隙发育,在随着下方岩层移动时产生小的碎裂错动,加之上下层岩土层性质不同造成的。这种裂缝的发育和演化机理是下一步要继续深入研究的方向。

图14 地堑裂缝Fig.14 Graben shaped fracture

4.4 地裂缝演化数理机理分析

由上文观测结果及分析可知,虽然受强制放顶影响,煤层上覆坚硬顶板每20 m 发生一次破断,但工作面上方地表主裂缝(Z4)在工作面“见方”时,即工作面推进216 m 时快速产生,之后以工作面每推进60 m为一个循环周期性闭合。可见浅埋薄表土层特厚煤层坚硬顶板强制放顶条件下,放顶步距(20 m)对地裂缝的孕育并不起决定作用,即上覆岩层中必然存在控制地表形变的关键层,煤层上方的坚硬顶板被强制放落后影响该关键层的破断、回转、滑落等过程进而控制地裂缝的产生。工作面“见方”时,间接导致关键层见方,发生初次破断,造成工作面上方地表主裂缝的产生。如图15 所示,红框所示为悬露未垮的坚硬顶板。

图15 15102 工作面初采顶板悬露示意Fig.15 Overhang of hard roof during the early mining stage

根据薄板断裂理论[23],板的挠度表达式为

式中,ω为挠度;Q为作用在板上面的均布载荷;θ为煤层倾角;a、b为板的长度和宽度(本矿条件下a固定为212 m);D为板的抗弯刚度;x为采空区任意一点到以开切眼煤柱与一侧巷道边缘交点为原点的走向距离;y为采空区任意一点到以开切眼煤柱与一侧巷道边缘交点为原点的倾向距离。

板简化为若干长条状的梁,可得板沿x轴和y轴方向的弯矩表达式为

当薄板断裂时,必然满足Mx=My,即当x=y时Mx=My。因此,板发生断裂时形状为正方形,即见方易垮。具体到本矿条件下,工作面推进到b=216 m时,悬顶形状接近正方形,引起了关键层垮落,造成地裂缝产生。正常推采阶段,每3 个放顶循环,即每60 m关键层垮落一次。因此关键层的周期垮落步距约为60 m,具体原理示意如图16 所示。

图16 15102 工作面正常推采期间顶板悬露示意Fig.16 Overhang of roof during normal advance of 15102 working face

由于关键层下方岩层不断弯曲、破断、回转、滑落,该关键层悬空面积不断增大,受自重和上覆岩层所传递来的载荷影响,该关键层挠曲不断变大最终发生破断。该关键层及其控制的上覆岩层发生同步协调变形,因此该层岩石受到来自上方的载荷[24]为

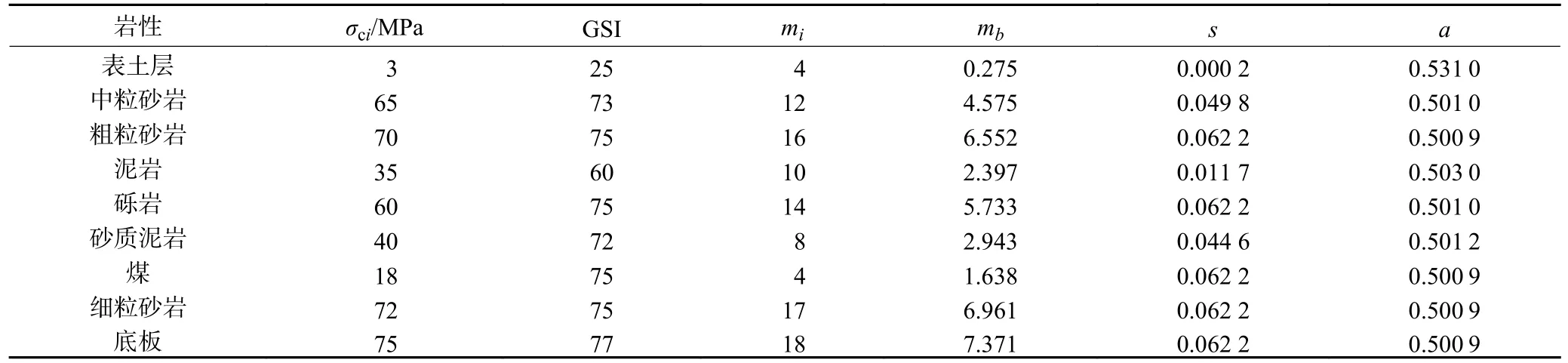

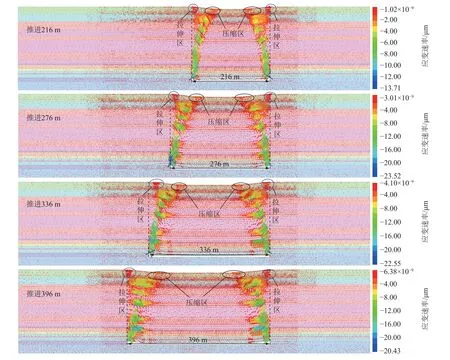

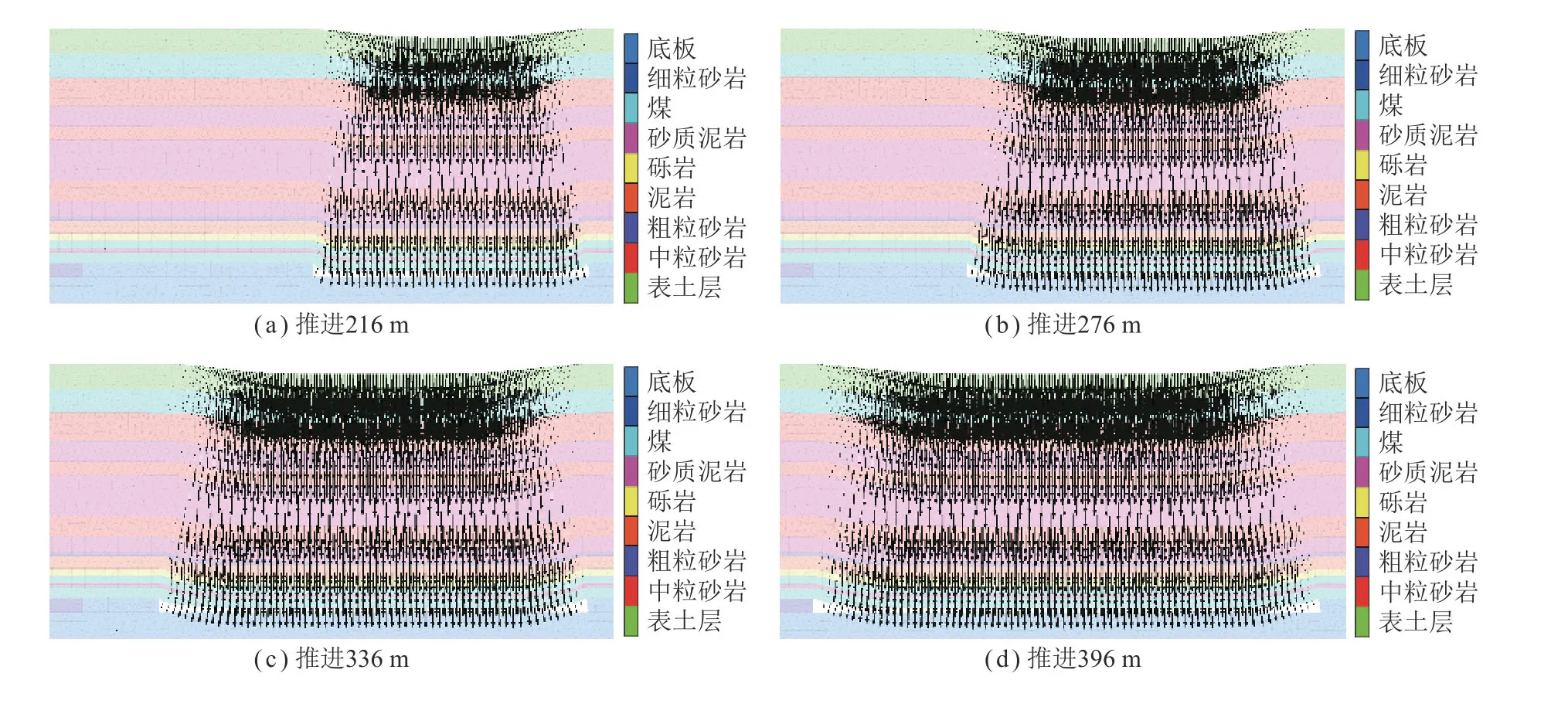

该模型的力学本质是多岩层的同步协调变形导致的挠度一致,因此该关键层与其控制的上方岩层变形一致,但与其下方岩层变形不协调。从受力角度而言,控制岩层的关键层受到上方所有岩层的载荷,该关键层下方岩层不会受到其上方岩层的载荷。即从地表下第1 层岩层开始算起,当第n层岩层所受载荷大于其上各岩层所受载荷,但小于第n+1 层岩层受到的载荷时,就可判断第n层岩层为控制地表变形的关键层。因此在判断控制地表变形的关键层时只需将式(4)进行如下变形,当q1 式中,qn为地表下方第n层岩层受到来自上方岩层的载荷;En为地表下方第n层岩层的弹性模量;hn为地表下方第n层岩层的厚度;Ej为地表下方第n层岩层及其上方直到表土层岩层的弹性模量;hj为地表下方第n层岩层及其上方直到表土层岩层的厚度;γj为地表下方第n层岩层及其上方直到表土层岩层的容重。 利用“砌体梁”结构模型判断主裂缝孕育时强制放顶次数: 式中,nb为“砌体梁”结构下强制放顶次数;h为控制地表变形的关键层的厚度;Rt为控制地表变形的关键层的抗拉强度;q为控制地表变形的关键层受到来自上方岩层的载荷,按式(4)计算;L为放顶步距。 用“板”模型判断主裂缝周期发育时强制放顶周期: 式中,nc为“板”模型下强制放顶次数。 需注意的是,控制地表变形的关键层的破断与垮落也可能会受到其下方坚硬岩层的影响。因此还需计算控制地表变形的关键层下方硬岩破断的强制放顶次数。当该岩层破断时,控制地表的岩层也一并破断,因此主裂缝孕育时强制放顶次数为 主裂缝周期发育时强制放顶周期: 经计算本矿井控制地表变形的主要关键层为位于表土下第1 层的粗砂岩层,且在其下方虽有不少坚硬岩层但均比该层岩石容易垮落,故计算本矿井地表裂缝产生与发育时应使用本岩层计算。该粗砂岩层平均厚度为13 m,密度为2 350 kg/m3,弹性模量30 GPa,泊松比0.25,抗拉强度2.3 MPa。经计算,主裂缝孕育时,强制放次数为10~11 次,此时工作面推进距离为200~220 m,与观测结果工作面“见方”易跨基本吻合。主裂缝周期发育时强制放顶周期为3~4 次,对比观测结果计算结果略大,究其原因是由于“板”结构在厚宽比是大于0.1 时适用性较差,且实际岩层有断层、裂隙等不连续面,计算结果往往比实际结果大。 数值模拟采用FLAC3D有限差分软件。采用自主开发的随机分布三角形网格建模工具进行建模。取平均埋深170 m 进行建模。笔者主要模拟周期破断规律,因此,模型按照沿倾向中心线剖面进行近似二维建模,模型厚度为10 m。具体模型如图17 所示,尺寸为800 m(长)× 10 m(宽)×200 m(高)。模型底部约束横向和纵向位移,两边约束纵向位移。模型两侧各留设200 m 以消除边界效应。采用虎克布朗准则(Hoek-Brown Criterion)评判岩体破坏。所用初始模拟参数根据地质报告并通过RocData 软件进行估算[27]。最终所采用的参数见表1。模拟结果如图18、19 所示。 表1 H-B 准则岩体力学参数Table 1 Rock mass parameters of Hoek-Brown criterion 图17 数值模型Fig.17 Numerical model 图18 不同推进距离下覆岩运移与裂缝发育分析结果Fig.18 Roof strata movement and fracture development analysis when face advances different distances 按照现场实际条件下工作面自推进至216 m 发生初次垮落来在数值模拟中再现开挖过程,直至完成3 个垮落循环结束模型运算。通过应变率反映裂缝产生位置。 从图19 可看到明显的压缩区和拉伸区,不难发现,在工作面推进216 m 时地表拉伸裂缝位于采场边界内侧。随着工作面的继续推进,地表裂缝也按照60 m 为一个循环周期性发育,且各个推进距离下地表拉伸裂缝均位于采场边界内侧。 图19 不同推进距离下裂缝发育位移矢量Fig.19 Fracture development displacement vector when face advances different distances 浅埋特厚煤层薄表土层坚硬顶板强制放顶条件下主地裂缝分布在采场上部边界内缘,且难以自修复。目前我国西北矿区高产高效矿井难以采用充填、限高开采等控制地表沉陷的方法。同时浅埋煤层坚硬顶板薄松散层条件下采用离层注浆技术面临更多技术和经济困难。局部关键区充填开采技术或许可根据地质条件选用,适用于西北矿区浅埋特厚煤层薄表土层开采环境下的离层注浆技术势在必行。 根据对中煤华昱五家沟煤业地裂缝演化规律的实测研究发现,浅埋特厚煤层薄表土层坚硬顶板强制放顶条件下在采场上部边界内缘会出现难以自修复的台阶裂缝,在生产过程中采场内部形成的裂缝最终会随上覆岩层的均匀沉降闭合,因此本着从源头治理和节省治理成本的原则,应在开采设计上尽量减少由煤层采出造成的高差剧烈变化的采场“边缘”,从技术上实现开采结束后每个“边缘”被平缓过渡或消除。为此,应尽量采用无煤柱开采技术,通过减少煤柱尽可能扩大均匀沉陷区范围,充分利用均匀沉陷区裂缝自动闭合的修复功能实现对土地的微破坏或零破坏。如110 和N00 工法是适用于厚及特厚煤层的错层位开采方法[25-27],均可有效避免因留设区段煤柱造成的地表急剧变形区,缓解地裂缝造成的环境破坏。 (1)开采初期强制放顶对地表无影响。黏结性差、物理性质差异较大的地层易产生错动,表现为裂缝先张拉、后上下错动且裂缝上部与下部脱离、上台阶下方出现空洞。 (2)强制放顶工作面正上方裂缝宽度及高差始终小于其他3 处开采边界的裂缝,且闭合速度每隔一个放顶步距发生一次改变。 (3)工作面“见方”时,开采边界裂缝发育情况类似。“见方”后,顶板周期跨落以循环爆破步距的一定倍数为周期,两侧巷道上方的地裂缝以循环爆破步距的一定倍数的周期“跳跃式”发育。本工作面顶板按照循环爆破步距(20 m)的3 倍周期垮落,两侧巷道上方的地裂缝按60 m 左右的距离“跳跃式”发育。 (4)深(采深)厚(采厚)比小、表土层薄造成对地表破坏最严重的边界不可自修复大裂缝,且裂隙带直达地表,绝大多数主裂缝处于采场边界内,并导致裂缝闭合周期更短。本工作面裂缝闭合周期约9 d。 (5)110 和N00 工法及错层位等无煤柱开采技术可扩大均匀沉陷区范围,缓解边界台阶裂缝损害,有利于源头治理和节省成本。5 数值模拟验证分析

6 减损开采及治理建议

7 结论