煤与瓦斯突出冲击动力效应及致灾特征模拟实验系统研制与应用

杨雪林 ,文光才 ,孙海涛 ,曹 偈,王 波,戴林超,鲁 俊

(1.太原理工大学 安全与应急管理工程学院,山西 太原 030024;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;3.中煤科工集团重庆研究院有限公司 瓦斯研究分院,重庆 400037;4.深圳大学 深地科学与绿色能源研究院,广东 深圳 518000)

煤与瓦斯突出是一种极其复杂的动力现象,突出过程也极具突发性和危险性,因此,通过现场观测和收集数据来研究突出机制是非常困难的。目前,也只有1977-11-04 在中梁山煤矿南井+290 m 水平南西二半抬高石门揭穿背斜西翼K10煤层发生突出事故时监测到钻孔瓦斯压力、工作面回风巷中瓦斯体积分数等相关数据,且这些数据并不完善,只能定性地反映一些突出问题。目前,突出过程中瓦斯、地应力和煤体力学性质3 者的相互作用尚不明晰,在进行理论分析和数值模拟解决相关问题时常需要简化数学模型和设定边界条件。且由于突出问题的复杂性,还不能完全依赖理论分析或数值模拟来研究突出机制。近年来,物理模拟实验成为研究突出机制等相关问题最行之有效的方法。国内、专家学者针对不同的研究目标,相继研发了不同功能的突出物理模拟实验系统,并开展了不同条件下的突出模拟实验,获得了相关研究成果,对进一步探究突出过程中各阶段作用机理具有重要意义[1]。

邓全封等[2]基于综合假说设计了一套小尺度一维突出模拟实验设备,并用无任何添加剂的突出层焦煤作为试验材料进行了石门揭煤突出模拟实验。蒋承林和俞启香[3]提出了球壳失稳假说,并利用自行设计的一维突出模拟装置对其进行了验证。孟祥跃等[4]自主研发了一套模拟突出的二维实验装置,并进行了一系列突出模拟实验。刘明举等[5]利用搭建的一维突出模拟装置,研究了突出模拟实验过程中温度的变化规律。蔡成功[6]依据相似理论,构建了三维突出模拟实验平台,研究了突出3 要素之间的关系。重庆大学许江研究团队[7]自主研制了一套大型二维突出模拟试验台;2009 年[8],其团队对试验台进行了改进,进一步加强了实验系统的密封性和提高了型煤压制效率;2013 年[9],其团队研制了一套大型多场耦合煤矿动力灾害模拟试验系统,使得试验过程中应力分布情况与现场更为接近;2019 年[10],增加了网络巷道监测系统,该系统能够实时监测突出过程中巷道内包括气压、温度、煤粉运移速度等多物理场参数变化规律。颜爱华和徐涛[11]利用设计的突出模拟装置,研究了不同吸附性气体对突出强度的影响。陈永超[12]依据相似准则设计了一套带管道的突出模拟装置,分析了影响突出冲击波传播的主要因素。张春华[13]利用设计的突出模拟实验台对其进行了相似模拟实验,分析了石门揭煤过程中“构造包体”存在时地应力场和瓦斯压力场的演化规律。高魁等[14]基于相似理论和地质力学模型在实验室搭建了大型石门揭煤的煤与瓦斯突出试验平台,并开展了石门揭构造软煤的相似模拟试验。波兰专家SOBCZYK[15]引入气体应力的概念,利用自主研发的突出模拟装置,研究了气体吸附性对突出的影响。欧建春等[16]利用自主研发的突出模拟实验系统,研究了突出过程中煤体破裂的演化规律。周爱桃等[17]利用自行设计的突出模拟装置研究了不同通风方式、不同类型巷道中突出冲击气流的衰减规律。袁瑞甫和李怀珍[18]自主研制了一套含瓦斯煤动态破坏模拟实验设备,该设备能够模拟不同煤层厚度和倾角条件下的突出模拟实验。唐巨鹏等[19]以型煤为研究对象,利用自主研制的三维突出模拟实验仪,进行了煤层埋深-600 m、三维应力条件下的突出模拟实验。王刚等[20]自主研制了一套考虑突出三要素的石门揭煤突出模拟实验系统,研究了突出过程中地应力场和瓦斯压力场的演化规律。郭品坤等[21]根据相似原理设计了一套真三轴突出模拟实验系统,研究了突出发展过程中煤体层裂发展机制。王汉鹏等[22]基于综合作用假说和CSIRO 模型,研制了一套突出模拟试验系统,该系统可实现地应力、瓦斯压力和煤体力学性质的定量控制。聂百胜等[23]自主研发了一套大型的突出模拟实验装置,对2 个典型突出案例进行相似模拟实验。李慧等[24]利用自主研制的三维加载突出模拟实验装置,进行了不同初始瓦斯压力、不同突出厚度和突出口径的突出模拟实验。尹光志等[25]自主研发了一套多功能真三轴多场耦合煤矿动力灾害大型模拟试验系统,该装置能够真实地模拟煤矿井下煤、岩体所处的三向不等的应力环境,可实现对复杂应力路径下煤、岩体与瓦斯流-固耦合作用规律的研究。金侃等[26]依据相似准则设计了一套带模拟管道的突出模拟实验装置,研究了突出煤粉-瓦斯两相流的形成机制。卢义玉等[27]自主研发了一套大尺寸(2 060 mm×1 200 mm×1 200 mm)多功能突出物理模拟实验系统,该系统能够开展多种地质构造条件下煤、岩变形破坏模拟实验。李文睿等[28]设计了一套考虑动静加载的突出模拟试验设备,该设备能够模拟静载荷和动载荷共同作用下的突出现象。陈结等[29]自主研发了一套基于气体驱动的三维突出模拟试验系统,并进行了不同瓦斯压力条件下的突出模拟试验。中煤科工集团重庆研究院[30]设计了一套带有复杂网络巷道系统的突出动力效应模拟系统,研究了突出过程中煤粉-瓦斯两相流运移规律。文光才等[31]自主研发了一套大尺寸高刚度深井煤岩瓦斯动力灾害模拟实验系统,该系统能够模拟1 000~1 500 m 深井煤层赋存应力环境。袁亮研究团队[32]首先以综合假说和CSIRO 模型为理论依据,建立了同时考虑力学模型和能量模型的突出相似准则,然后根据推导的突出相似准则自主研发了一套大型真三维突出定量物理模拟试验系统,该系统攻克了对突出机理定量化研究的难题,成功开展了全球首次大尺度真三维煤与瓦斯突出物理模拟试验,为突出机理定量化研究提供了新的方法。张超林等[33]基于模块化思路研制了多功能煤与瓦斯突出模拟实验系统,并以河南龙山煤矿为工程背景开展了突出模拟实验。

随着技术装备的进步,突出模拟装置由小尺度向大尺度发展,应力加载方式由一维向三维发展,突出诱导方式多样化,控制及监测参数向多物理场多参数发展。突出模拟系统的不断进步使得实验结果更贴近现场,为我国乃至世界的突出防治工作做出了重大贡献。尽管如此,现阶段对突出机理的研究仍处于假说阶段,还不能从根本上杜绝突出事故的发生。突出过程中突出孔洞周围卸压区煤体瓦斯解吸、渗流并为突出的发展提供能量,但现有的突出模拟设备未考虑这一点,在进行突出预测时易低估灾害的影响范围和危险性。因此,有必要设计一套考虑突出孔洞周围卸压区煤体瓦斯补给作用的突出模拟实验系统,对突出发展过程中巷道内突出冲击波形成及传播、煤-瓦斯两相流运移及瓦斯逆流等动力学行为特征进行实验研究,为矿井突出灾变时期智能调风、应急响应研究等提供支撑。

1 实验系统研发目的及功能

该实验系统对突出全过程进行了适当简化,主要模拟突出孔洞内的破碎煤,突出激发后,在高压瓦斯作用下由孔洞喷向采掘空间的过程(即不考虑突出孕育过程)。该实验系统应具有如下功能:①模拟不同体积突出孔洞内高压瓦斯涌出、含瓦斯煤破碎、孔洞壁瓦斯涌出规律;②模拟突出的激发;③模拟巷道空间;④ 控制突出激发及采集相关数据。

因此,实验系统主要由突出孔洞动力系统(模拟突出孔洞的高压密封腔体和模拟孔洞壁涌出的补气装置)、巷道模拟系统、突出激发装置、数据采集与控制系统等四大模块构成。

2 实验系统相似设计

2.1 相似准则

为了使相似模拟实验与现场情况尽可能一致,一般地,要求相似模型与原型之间遵循相似准则。一般包括几何相似、运动相似和动力相似3 个方面。

2.1.1 几何相似

几何相似指实验模型与原型之间对应特征长度成固定比例,例如突出口直径、模拟巷道长度和半径等均可作为模型的特征长度,定义原型特征长度Lp与模型特征长度Lm之比为特征长度比例尺δL,即

几何相似主要保证模型与原型之间在形状上相似,而在相似模拟实验中保证模型与原型的几何形状完全相似是非常困难的,针对研究问题不同,可以先找出对研究目标有重要影响的几何因素,然后保证其与原型满足一定的相似比。例如突出瓦斯气流在巷道中运移,其运动状态将受到巷道摩擦阻力的影响,如式(2)所示:

式中,hf为单位体积突出瓦斯流的能量损失,Pa;λ为沿程阻力系数,无因次系数;ρ为瓦斯密度,kg/m3;L为瓦斯流经巷道长度,m;d为圆形巷道直径,或非圆形巷道的当量直径,m;v为断面平均风速,m/s。

因此,当研究内容侧重于瓦斯气流在巷道内的流动状态时,则模拟实验管道当量直径和长度应尽可能与原型满足一定的长度比例。除此之外,根据式(3)和式(4)可以得出相应的面积比例尺和体积比例尺。

式中,δA、δV为分别为面积比例尺和体积比例尺;Ap、Am为分别为原型和模型的面积,m2;Vp、Vm为分别为原型和模型的体积,m3。

2.1.2 运动相似

运动相似主要指研究对象原型和模型之间在对应时刻和位置上速度(加速度)方向一致,且大小成一定比例。由速度和加速度的定义可知几何相似和时间相似是保证运动相似的前提。

定义原型与模型的时间之比为时间比例尺δt,有

其中,tp、tm为原型和试验模型的时间,s。则对应点的速度和加速度的比例尺δu、δa分别为

式中,up、um分别为原型和模型流体质点的速度,m/s;ap、am分别为原型和模型流体质点的加速度,m/s2;δM为质量比例尺。

由式(7)可得速度和加速度比例尺与长度比例尺和时间比例尺间的关系。

2.1.3 动力相似

在保证模型几何相似的前提下,为了保证运动相似,必须使模型和原型中流体质点相应时刻所受的作用力大小一致且成一定比例。该作用力包括重力、表面力和惯性力等,即动力相似。由此可知,几何相似是流体动力学相似的前提,而动力相似则是主导原因,运动相似则是现象。原型与模型之间动力比例尺δN可表示为

式中,δρ为原型和模型之间的密度比例尺;Fp、Fm分别为原型和模型流体质点受到的作用力,N;Mp、Mm分别为原型和模型流体的质量,kg;ρp、ρm分别为原型和模型流体的密度,kg/m3。

2.2 相似准数选取

突出孔洞原型本身具有多样性,在相似模拟实验中完全保证模型与原型的几何形状相似是非常困难的。突出强度一定程度上取决于腔体尺寸,腔体太小,试验测试误差大;腔体过大,试验难度加大。适度的腔体尺寸应与管道尺寸匹配。

几何相似与动力相似是保证流体运动相似的基础与前提,因而在选取动力相似准则之前要确定模型的几何相似比。井下实际巷道多为矩形或梯形,但模拟的矩形或梯形巷道制作比较困难,承压能力低、密封性差,所以模拟巷道多为断面为圆形的管道。本次实验选取直径为150 mm 的圆形管模拟井下巷道,以10 m2的巷道断面为实际工况,则模型的长度比例尺为

在几何比例尺确定后主要考虑动力相似。动力相似主要有富鲁德相似准则、雷诺准则、欧拉准则、柯西准则、韦伯准则和斯特劳哈尔准则。其中富鲁德准则主要指原型与模型之间满足重力相似;雷诺准则指原型与模型间满足黏性力相似;欧拉准则指原型与模型间满足压力相似;韦伯准则指原型与模型间满足表面力相似;而斯特劳哈尔准则指原型与模型间满足当地惯性力相似,又称为非定常相似准则,即欲使2种非定常流动相似,则它们的斯特劳哈尔数必定相等。

模型中巷道内气压与井下实际巷道内气压近似相等,因此为了真实反映井下实际突出动力效应,首先考虑欧拉相似准则,则要求模拟突出腔体与现场突出孔洞内压力相同,本次实验瓦斯压力为0.8 MPa,即模拟实验腔体的瓦斯压力与实际孔洞瓦斯压力比同样近似为1∶1。另一方面,突出强度是突出煤-瓦斯两相流运移的结果,实验选用煤样与现场一致,加之瓦斯保持压力一致,因此,不仅可保证模拟实验中突出瓦斯速度与现场突出事故一致,还保证了突出强度一致。同时,马赫数是柯西准则中表征冲击波速度的一个重要参数。根据空气动力学理论,马赫数(Ma)仅与气流速度和当地声速有关,而当地声速仅与扰动传播介质(巷道内空气)的物理力学性质有关。如前文所述,在模型满足欧拉相似准则的前提下,模型与原型瓦斯气流速度相似比为1∶1,且模拟巷道中空气介质与井下巷道中空气近似,因此可得模型与原型的马赫数比为1∶1。此外,突出后瓦斯气流在巷道中的流动状态主要用雷诺数(Re)判定,可由式(10)求得,即

式中,µ为与流体性质有关的比例系数,称为动力黏度,Pa·s;v为运动黏度系数,m2/s;u为巷道内气体流速,m/s;d为巷道水力直径,m。

常温、常压(101 325 Pa、20 ℃)下甲烷、空气和二氧化碳的动力黏度分别为1.34、1.40、1.28 µPa·s,再根据其相应状态下的密度可求出该3 种气体的运动黏度系数。实际井下,断面面积为10 m2巷道的当量直径为3.57 m,而模拟管道的管径为0.15 m,若按流体流速为1 m/s,则根据式(9)可求出实际井下甲烷、空气和二氧化碳的雷诺数分别为1.75×106、3.15×106和3.9×106,而相似模拟实验中管道内3 种气体的雷诺数分别为73 529、132 353 和163 866,远大于紊流临界雷诺数2 300。研究表明,在黏性流管中,当雷诺数大到一定数值后,阻力系数与雷诺数无关,流动进入自动模化区,此时雷诺准则失去作用,此时不必考虑模型的雷诺数与原型的雷诺数是否相等。因为原型和模型中的雷诺数均远大于紊流临界值,且随流体流速的增大,其值仍会不断增大,所以尽管雷诺数不同,但原型和模型均已处于自动模化区,此时流动相似。

如前文所述,高压密封腔体的尺寸应与管道尺寸匹配,突出孔洞原型本身具有多样性,笔者统计了多起不同类型煤与瓦斯突出事故中孔洞的参数,见表1。模拟管道直径为150 mm,因此取高压密封腔体突出口直径为150 mm。

3 煤与瓦斯突出动力效应模拟实验系统

3.1 突出孔洞动力系统

突出孔洞动力系统是模拟突出的发生装置,主要包括模拟不同尺寸孔洞的高压密封腔体(盛装高压瓦斯和破碎煤)、模拟突出后孔洞壁瓦斯涌出结构及模拟突出后孔洞壁瓦斯涌出的补气装置(补气罐)。

3.1.1 高压密封腔体

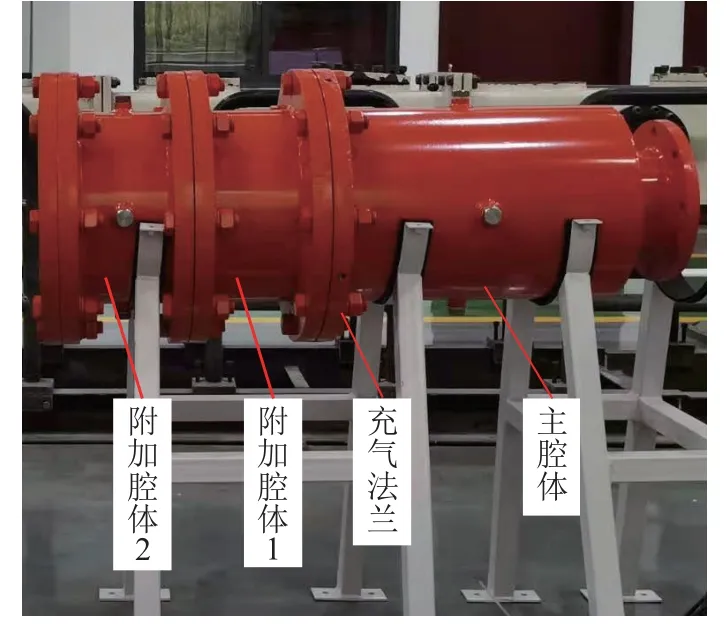

表1 中突出孔洞直径、孔洞宽度和孔洞深度的平均值比值为1∶2∶4。据此,可以将高压密封腔体设计为1 个主腔体和2 个附加腔体。附加腔体可通过法兰与主腔体连接,实现不同体积孔洞的突出模拟实验。

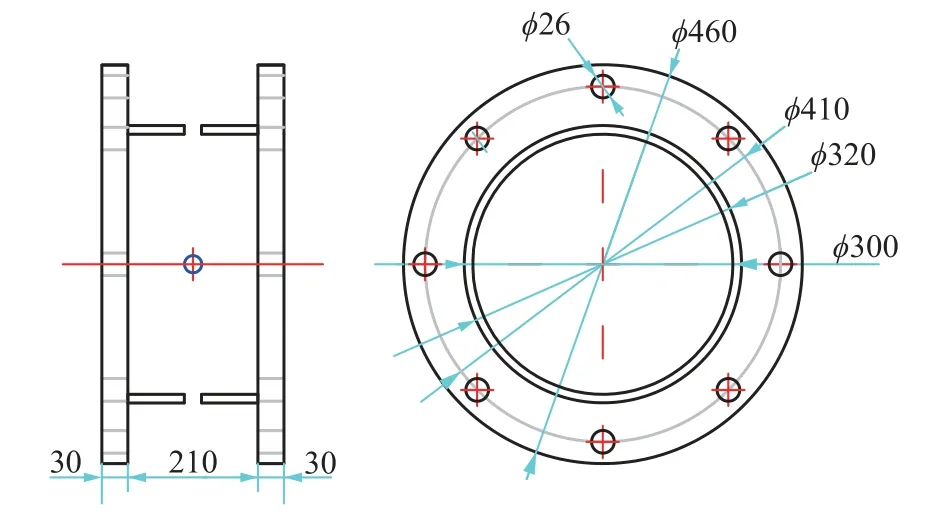

最终确定突出口直径为150 mm (对应于突出口高和宽),主腔体直径为300 mm (对应突出孔洞内部高和宽),主腔体长度为450 mm(对应突出孔洞深度),两边预留法兰接口可分别与附加腔体和突出口控制装置连接。主腔体结构如图1 所示。附加腔体均为直径为300 mm,长度均为150 mm。主腔体设计如图2 所示。高压密封腔体采用304 不锈钢制造,耐压4 MPa,突出腔体实物如图3 所示。

图1 突出主腔体Fig.1 Main outburst cavity

图2 附加腔体Fig.2 Additional cavity

图3 突出腔体实物Fig.3 Outburst cavity body object

3.1.2 模拟突出后孔洞壁瓦斯涌出结构

为了模拟突出后突出孔洞壁的瓦斯向孔洞涌出,在高压密封腔体充气端设计充气法兰,其功能与“燃气灶火盖”类似。法兰盘外缘设置4 个进气口,内部均匀分布出气孔。此结构使得对突出腔体进行 “面充气”,使得充气均匀、高效;另一方面在突出激发时,能够使补气罐内的气体向高压腔体均匀“补气”,其结构如图4(a)所示,内部尺寸如图4(b)所示。对高压腔体和网络巷道进行气密性和耐压测试。高压腔体在4 MPa气压条件下,3 h 压降小于0.005 MPa。

3.1.3 补气装置

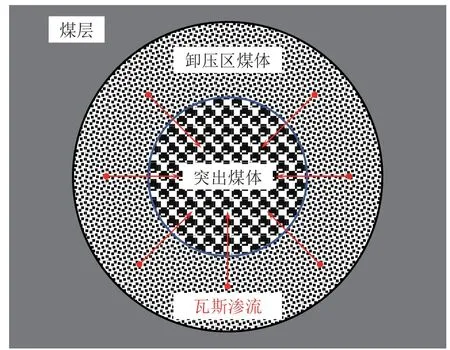

胡千庭和文光才[34]从力学的角度分析了煤与瓦斯突出的演化过程。当煤体未受到采掘扰动时,煤体处于受力平衡状态,因此不会发生破坏;而当采掘扰动破坏这种力学平衡时,煤体将发生失稳破坏,此时突出被激发,储存于煤体的弹性能和瓦斯膨胀能在极短时间内迅速释放,使得失稳破坏的煤体被抛出,形成突出孔洞,而在突出孔洞周围形成卸压区。

在煤体抛出过程中,除了抛出煤体内所储存的瓦斯膨胀能参与煤体抛出和进一步破碎做功外,卸压区煤体中积聚的瓦斯膨胀能也将参与突出做功[35]。也就是说,突出过程中卸压区煤体中的吸附瓦斯不断解吸,并在瓦斯压力梯度作用下由突出孔洞壁向突出煤体流动并对突出做功,如图5 所示。

图5 突出模型简化示意Fig.5 Schematic of coal and gas outburst model

根据文献[35],卸压区当量半径R与突出孔洞当量半径r之间的关系为

前文设计腔体直径300 mm,总长750 mm;突出口部分直径150 mm,长度120 mm。由此可求得其体积约为5.478 1×10-6m3,其球体当量半径为0.236 m。根据式(11),可求得卸压区半径约为0.362 m,除突出腔体外卸压区体积为0.143 694 m3。假设煤层瓦斯压力为0.5 MPa,煤的孔隙率为8%,则卸压区参与突出做功的游离瓦斯体积约为0.05 m3。结合该实验装置对该问题进行简化,可以认为卸压区煤体相当于突出煤体的一个补充气源。若补气罐直径为300 mm,则补气罐长度约为700 mm,罐体用304 不锈钢制造,补气罐实物如图6 所示。

图6 补气罐Fig.6 Supplemental gas tank

补气罐(模拟突出孔洞周围卸压区)与突出腔体之间管路内径的确定与突出过程中卸压区煤体瓦斯流向突出煤体的渗流速度有关。但在实际突出事故中,这一参数很难获得。学者们[35]利用三轴渗透仪和力学试验机等实验系统,模拟地应力作用下煤样破坏前后瓦斯渗流速度的变化情况,以此为依据来确定突出煤体失稳破坏后卸压区煤体瓦斯的渗流速度,进而估算补气管路的内径。

据文献[36],直径ϕ=50 mm、高度100 mm 的煤样在0.25 MPa 瓦斯压力条件下达峰值强度破坏时,单位时间流经煤样的瓦斯量Q1约为17.05 mL。由此,单位时间单位面积流过煤样的瓦斯量q1为

实验过程中,补气罐通过5 个管路向突出腔体“补气”。则单位时间内补气罐应向突出腔体内补充瓦斯量q2应为

式中,S为突出腔体包含煤体的表面积,m2,计算公式为

式中,D为突出腔体直径,mm;Lc为突出腔体主体部分长度,mm;dc为突出口部分直径,mm;l为突出口部分长度,mm。

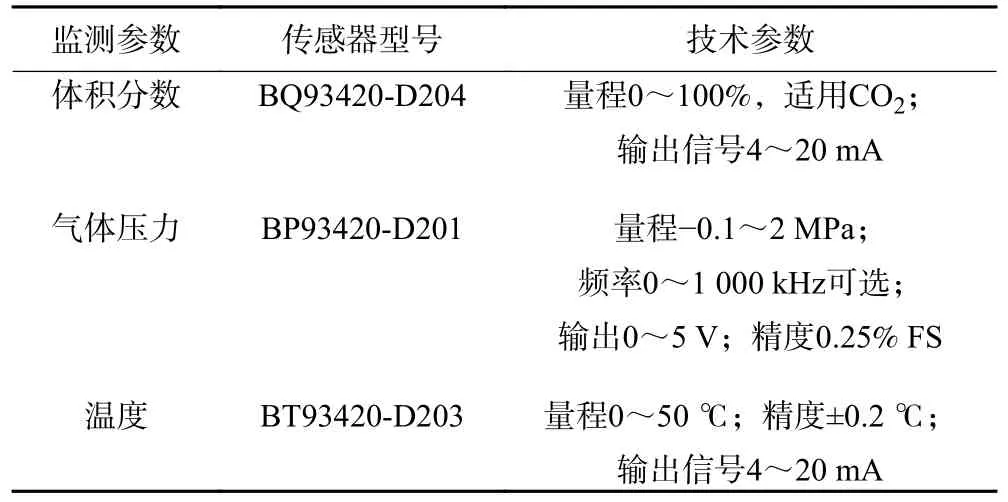

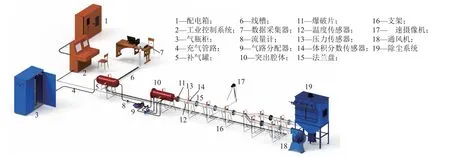

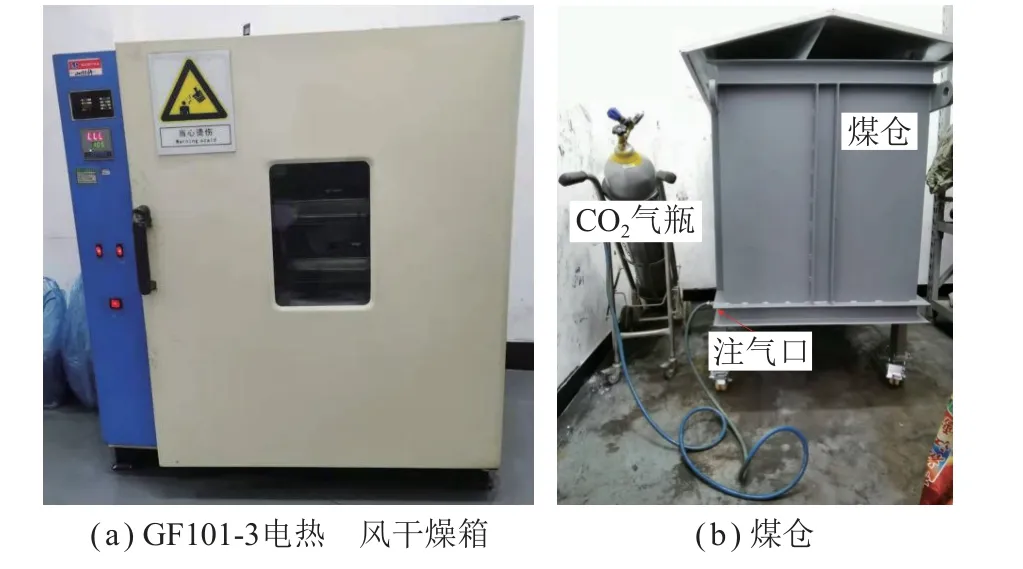

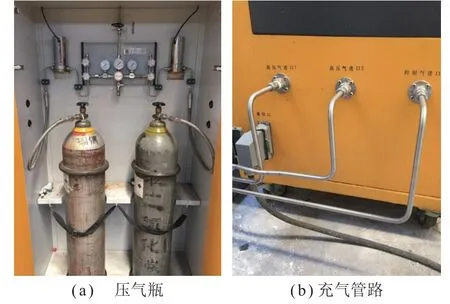

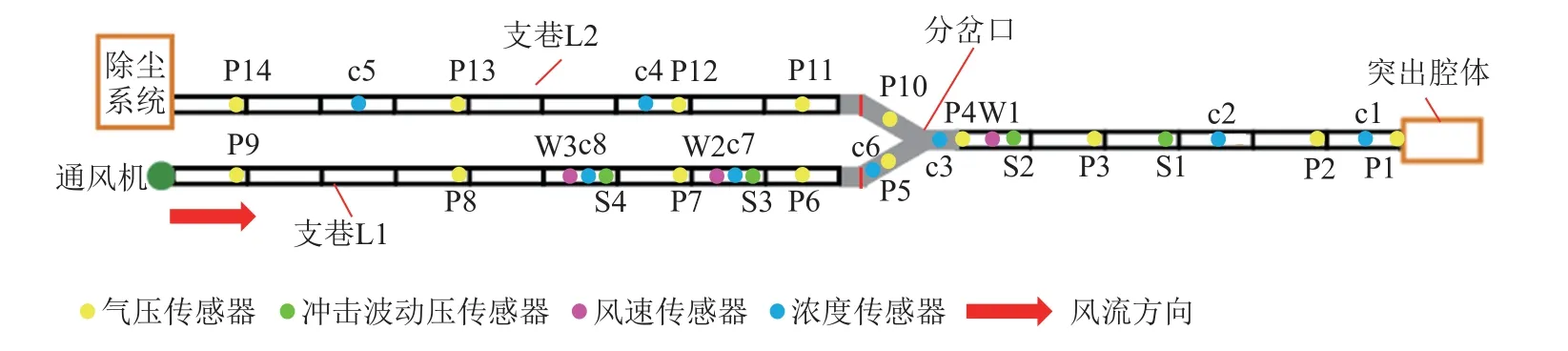

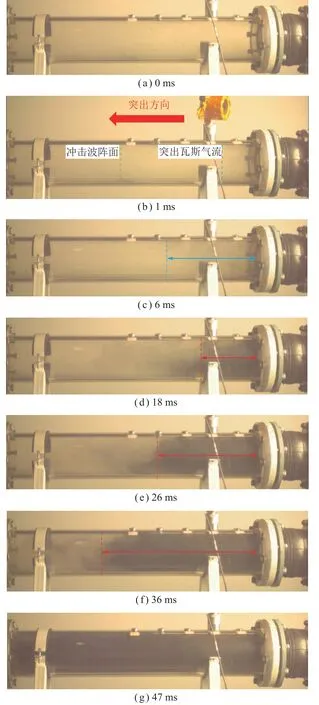

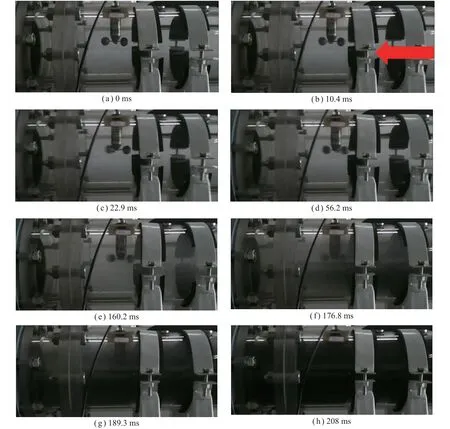

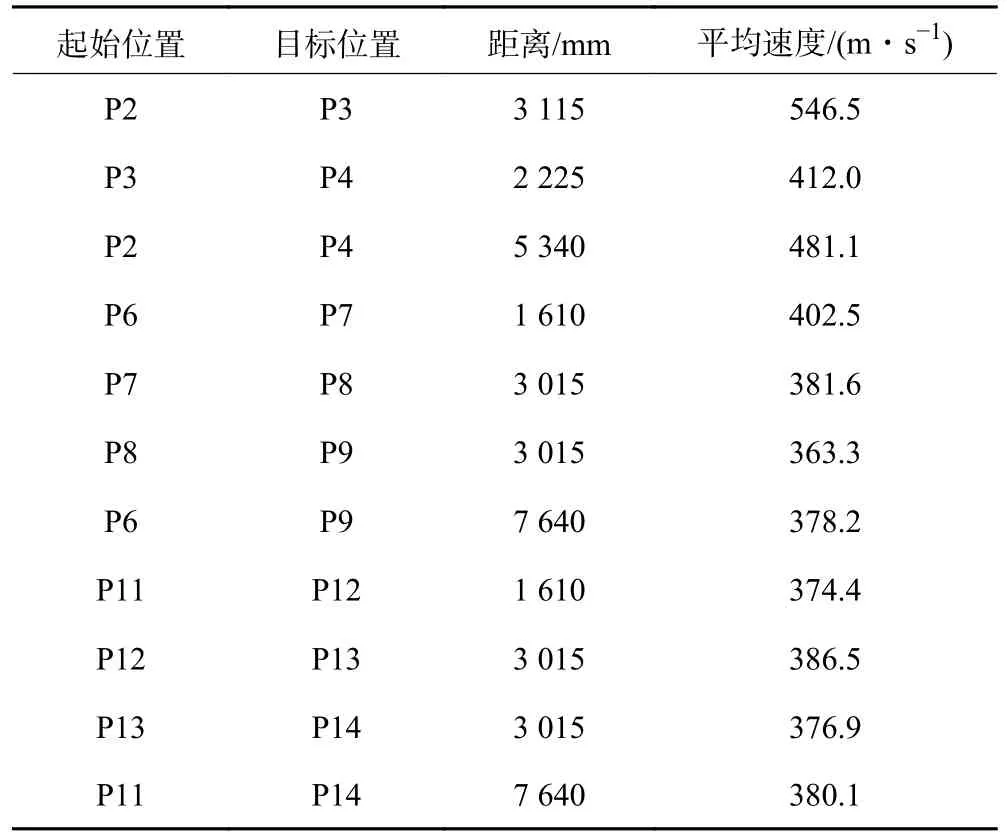

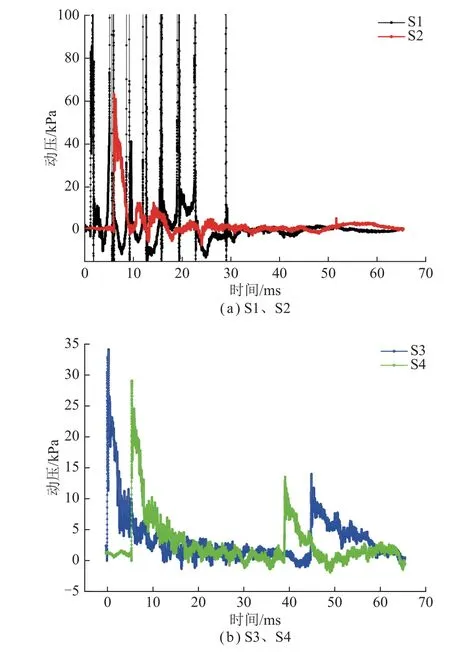

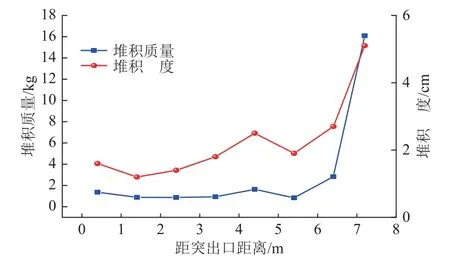

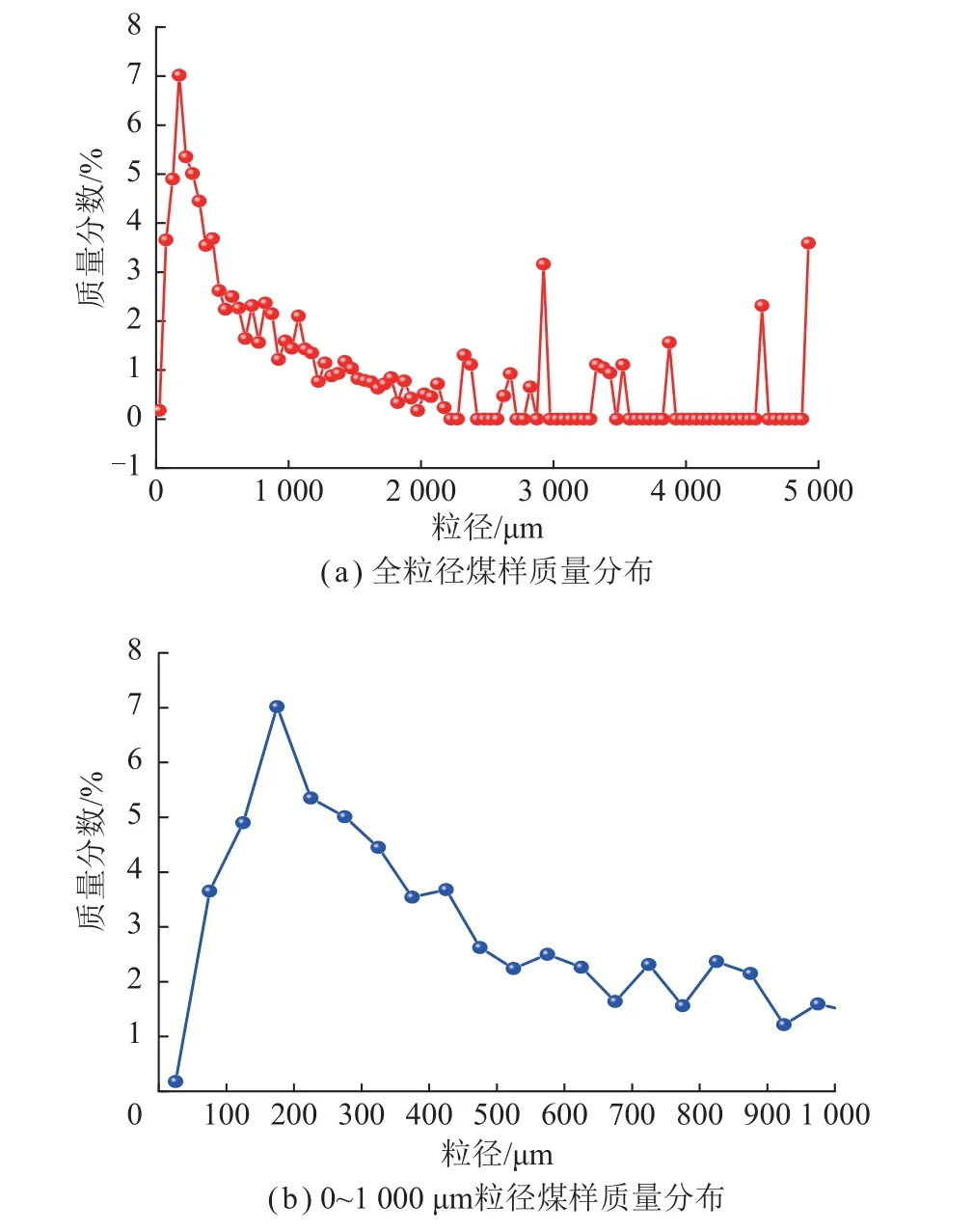

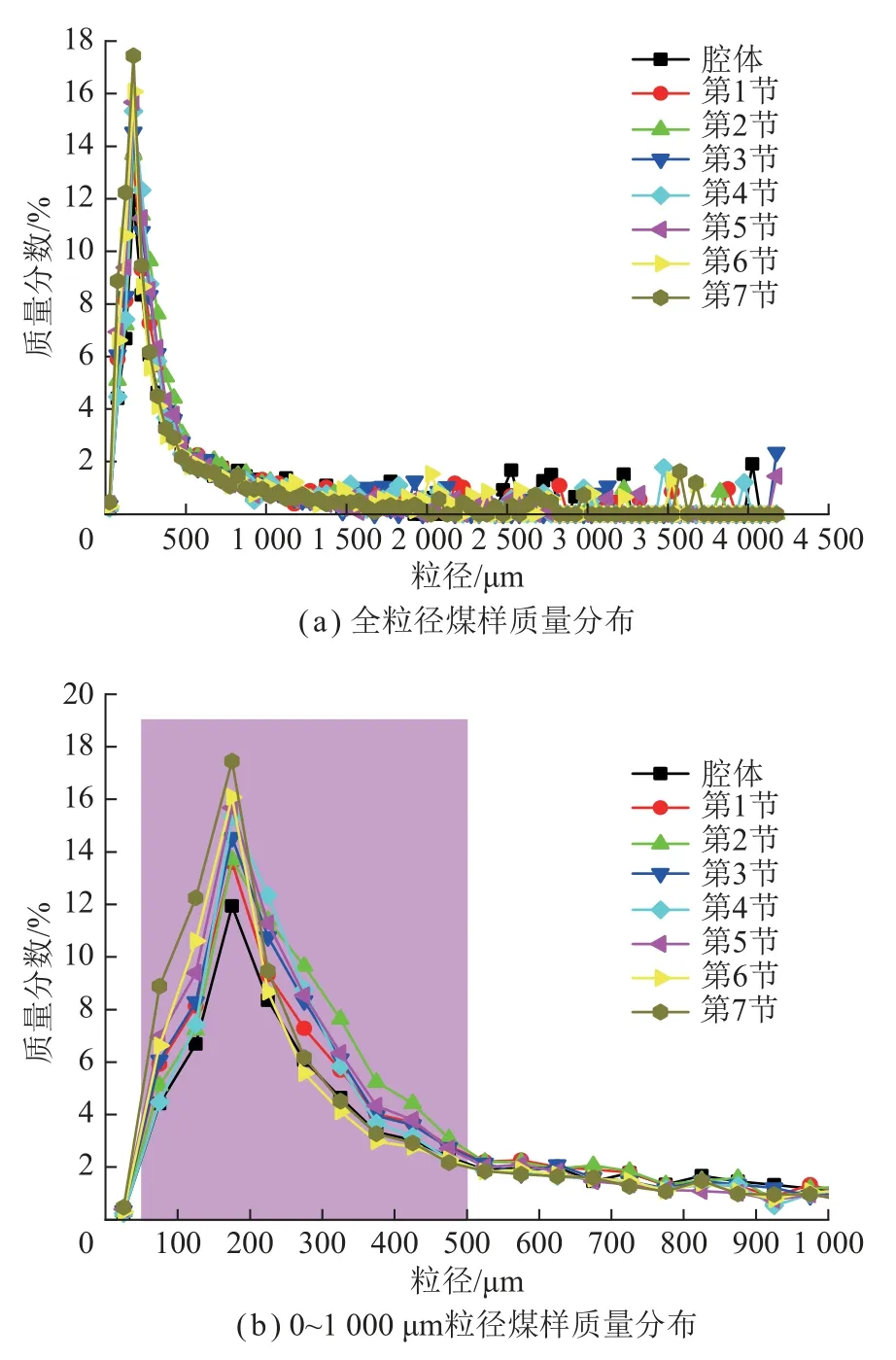

假设补气罐内气体压力为p1,补气管路与突出腔体连接处气体压力为p2。突出卸压前补气罐与突出腔体以及管路相当于连通容器,此时p1=p2;突出启动后,突出腔体内卸压,此时p2 式中,vg为补气管路与突出腔体连接处气体速度,m/s;ρg为补气罐内压力为p2条件下密度,kg/m3。 假设p2为0.25 MPa,则相应CO2气体密度为4.51 kg/m3;由于p2需通过实验获得,一般地,若Δp<10 132.5 Pa 时[38],可认为气体流动为不可压缩流,假设为Δp=10 132.5 Pa,则vg=67.03 m/s。为了满足突出过程中补气量,补气管内径d1需满足: 求得补气管路内径约为0.006 m,即6 mm。 此外,为了保证气密性,采用“锥螺纹+密封垫”的方式连接管路和腔体。实验过程中通过利用补气管路连接补气罐和突出腔体模拟突出时卸压区瓦斯对突出孔洞的补给作用,如图7 所示。 图7 补气管路与突出腔体连接情况Fig.7 Connection between gas supply pipeline and outburst chamber 突出激发装置主要通过控制突出口的开启来模拟突出的激发。总结前人的研究,突出口开启方式主要有薄膜、爆破片、机械(手动)挡板、电磁阀等几个类型。为了满足瞬时开启和较好的密封性,仅有爆破片和电磁阀能够满足。为此,对爆破片和液控电磁阀进行调研,其主要性能及参数见表2。电磁阀与爆破片均有较好的气密性。但电磁阀开启速度要比爆破片慢一个数量级。且在使用电磁阀时,由于介质为煤-瓦斯混合物,喷出的煤粉必然对阀体造成磨损,使得气密性越来越差,不利于实验的开展。因此,爆破片更为适用。 表2 爆破片和电磁阀主要性能及参数Table 2 Main performance and parameters of bursting disc and solenoid valve 研究突出煤-瓦斯两相流运动状态对突出灾害的预警和防护都有重要意义。因此,使巷道透明化和可视化,再借助高速摄像机来记录突出过程。此外,为了获取突出瓦斯的相关参数,在整个巷道网络合理布置各种传感器以采集突出过程中相关数据;试验模型采用亚克力制圆形管道作为模拟巷道,巷道模型整体呈“Y”型。管道节长1.0 m,内径15 cm(对应巷道的高和宽),厚度为2 cm,抗压2 MPa。巷道系统全长16.5 m。管道两端设置法兰,便于对巷道连接及拆卸,法兰盘上配备硅胶垫,具有较好的密封性。由于突出具有一定的动力效应,为了防止出现“炸膛”,“分岔口”部分用钢制管道,连接支巷端夹角60°。根据试验要求,在模拟巷道的不同位置预留不同类型的传感器接口。模拟试验巷道先固定于支架,然后将支架固定于地面上,保证实验装置整体结构稳定、拆装方便。支巷末端可设置通风机模拟供风,因此该实验系统还能够模拟突出瓦斯逆转风流情况;另一条支巷模拟回风巷,回风巷末端与除尘系统连接以防止有害气体或煤尘扩散,巷道模拟系统如图8 所示。 图8 巷道模拟系统Fig.8 Roadway simulation system 数据采集系统通过各种传感器将实验过程中突出动力系统的相关参数转化成电流信号进而通过操作界面反馈给实验员,实验员则根据信号通过突出控制系统来控制突出激发、充气吸附等操作。同时,突出过程中管道中各物理参数又通过传感器传输给数据采集系统,数据采集系统将数据进行存储和回放。控制系统主要作用是控制突出的激发与停止,数据采集系统的主要功能是实验前反馈腔体参数信息和实验过程中采集数据。 如图9 所示,传感器由左至右分别为气压传感器、温度传感器和体积分数传感器,其具体参数见表3。 图9 数据采集与控制中心Fig.9 Data acquisition and control center 表3 传感器型号及参数Table 3 Sensor type and parameters 实验系统的模块构成及功能如图10 所示。该实验系统主要包括煤与瓦斯突出动力系统、可视化巷道网络系统额数据采集与控制系统中心。煤与瓦斯突出动力系统主要包括突出孔洞动力系统和突出激发装置,其主要功能是模拟在地应力作用下破坏后的碎煤与高压瓦斯在孔洞内的共存以及突出的激发。与动力系统相连接的是可视化巷道网络系统,其主要用于模拟井下巷道,在巷道上布置各式各样的传感器及高速摄像机等实时监控和检测突出过程中的现象和数据变化。数据采集与控制系统中心是实验系统的核心,其一方面根据压力信号控制突出模拟实验的激发即动力系统的开启,另一方面用于采集突出过程中巷道内煤、瓦斯的数据,实验系统布置如图11 所示。 图10 设备模块构成Fig.10 Equipment module composition 图11 实验系统布置示意Fig.11 Schematic diagram of experimental system layout 煤样采自川煤集团华荣能源龙滩煤电公司3114南综采工作面K1煤层的全粒径碎煤。龙滩煤矿井田内K1煤层为突出煤层,煤层瓦斯含量5.09~14.35 m3/t,煤层平均瓦斯含量为9.55 m3/t,测得煤层最大瓦斯压力为1.08 MPa,平均煤层透气性系数为3.47 m2/(MPa2·d),平均钻孔瓦斯流量衰减系数为0.023 8 d-1。龙滩煤矿井田内K1煤层共发生15 次煤与瓦斯突出事故。 实验煤样用华蓥龙滩煤矿3114 南综采工作面K1煤层的全粒径煤样,需要对实验前煤体物理力学性质包括煤样粒径分布、吸附常数a、b、f等参数进行测定。相关参数见表4。 将从矿上采集的煤样首先用GF101-3 电热鼓风干燥箱进行烘干,烘箱如图12(a)所示。煤样烘干后放入自制煤仓,如图12(b)所示。煤仓底部安设透气金属板用于盛装煤样,一侧预留注气口。CO2气瓶连接注气口,为安全起见,注气压力设置为0.1 MPa,其目的一方面为了使CO2气体“置换”煤样中残留瓦斯,另一方面使煤样“保鲜”。 图12 干燥箱和煤仓Fig.12 Electric heating drying oven and coal sample bunker 4.2.1 装煤与压煤 将准备好的全粒径煤样装入突出腔体中,然后将突出腔体放置于振动台,振动一段时间后利用压头压制,然后重复上述步骤直至腔体装满煤粉并压制成型。振动台根据突出腔体设计,振动频率可调。振动台周围设置4 根钢筋护栏,以保证振动过程中的安全性。图13(a)为煤体振动过程,图13(b)为压制过后的煤样。一般振动时间为30 min,人工压实30 min,保压质量300 kg。压制过后的煤样能够抵抗一定外力,但由于制备过程中不添加包括水在内的任何物质,因此强度较低,可模拟地应力作用后处于应力-应变曲线峰后煤体状态。经计算,压制后煤样孔隙率为5.49%。 图13 煤样压制Fig.13 Coal sample molding 4.2.2 组装系统 根据实验要求组装系统,包括组装巷道、组装突出动力系统、连接管路、布设传感器等。组装好的实验系统如图14 所示。补气罐一端与充气系统通过高压管连接,另一端与突出腔体连接,突出腔体法兰边缘留设注气口,可实现环向均匀充气;突出腔体突出口与爆破片夹持器连接通过法兰连接;突出口与模拟巷道通过法兰连接。 4.2.3 充气吸附 笔者选取CO2作为瓦斯的模拟气体,可研究突出过程中解吸的瓦斯对突出的持续发展有作用。充气前,所有人员撤离实验现场,并于操作室通过突出控制系统来操作气瓶的开启,实现对高压密封腔体的远程充气。其次,气瓶位置距实验场地有一定的距离,能够保证实验过程中的安全性。高压气瓶柜及充气管路如图15 所示。充气吸附时间不低于48 h,48 h后当压降每30 min 不高于0.005 MPa 时,可默认为吸附饱和。 图15 充气系统Fig.15 Gas inflation system 4.2.4 泄压突出 泄压突出前,对实验现场周围清场并布置警戒线,防止无关人员进入现场。由于突出过程短暂,将采集系统调至高速采集模式以防止数据遗漏数据。通过突出控制系统对高压密封腔体进行快速充气,直至完成泄爆。 4.2.5 数据采集 泄压突出前,采集系统处于高速采集状态,为了缓解高速采集给工作站带来的内存压力,突出后10 min 后将采集系统转换至低速采集模式。待实验1 h 后可进入实验现场检查实验情况,并检查传感器等相关部件。 4.2.6 煤样测量及清理 实验结束后,根据实验要求对突出煤进行分段称重、高度测量、粒度分析,并清理现场,为下次实验做准备。此外,实验系统除尘方式在借鉴布袋仓顶除尘技术基础上,采用在除尘装置顶部设置布袋过滤的方式进行除尘。由于试验过程中的突出气流为冲击性气流,气流冲击力可克服除尘装置自身阻力,不需再另外增设动力装置。 本次实验巷道及传感器布置如图16 所示。巷道布置呈“Y”型分布,主巷长7 210 mm(突出口距分岔口距离),支巷长9 475 mm,主巷与支巷连接部分长1 000 mm。支巷L1 一端连接风机,模拟进风巷;支巷L2 连接除尘系统,模拟回风巷。巷道壁布置不同传感器,图16 中P 表示气压传感器、S 表示冲击波动压传感器、W 表示风速传感器、c 表示体积分数传感器。传感器距突出口距离及各传感器间距见表5。本次实验瓦斯压力0.8 MPa,装煤量51 kg,突出腔体仅用主腔体。 图16 传感器分布Fig.16 Sensors distribution 表5 各传感器相对位置Table 5 Specific location of each sensor 煤与瓦斯突出发生瞬间,伴随着煤粉喷出及大量的瓦斯气体涌出,在管道空间内形成高速的煤粉-瓦斯气固两相流。为了研究突出后管道内突出煤粉、瓦斯及空气相互作用的动力学特征,将高速摄像机置于突出口第1 节管道前以拍摄突出过程,然后将视频中图片逐帧提取以获得不同时刻管道内突出动力现象,如图17 所示。 图17 煤-瓦斯两相流运移规律 (第1 节管道)Fig.17 Migration law of coal-gas two-phase flow (1st pipe) 在实验过程中,突出发声时伴随一声巨响,随后看到大量煤粉从突出腔体抛向管道。从图17(b)可以看出,突出发生1 ms 后管道内形成空气冲击波,冲击气流扰动管道内残留煤粉,同时高速突出瓦斯气流紧跟其后,根据动力效应发生的位置距突出口的距离及时间,可以计算空气冲击波和突出瓦斯气流传播速度分别为468 m/s 和112 m/s;由图17 可以看出,初期突出煤-瓦斯两相流阵面并非平面,而是呈下长上短的楔形,这是因为突出发生时在气流作用下煤粉被抛出,但由于重力作用煤粉向下沉降,随着腔体内吸附态瓦斯不断解吸,瓦斯膨胀能不断释放,气流速度增加,在气流浮力作用下更多的煤粉悬浮于管道上方,使得突出煤-瓦斯两相流阵面逐渐变为平面,如图17(f)等。随着煤粉不断被抛出,47 ms 后煤粉-瓦斯两相流充满整个管道,形成满管流。然后随着腔体内瓦斯压力不断降低,使得涌出的瓦斯不足以继续抛煤,而管道内运动的煤粉在摩擦力和重力作用下逐渐减速并沉降。 根据图17 中突出瓦斯气流和突出煤-瓦斯两相流阵面运移距离和时间间隔,可计算出突出初期冲击气流和突出煤-瓦斯两相流阵面的运动速度,如图18所示。由图18 可以看出,突出初期突出瓦斯气流速度随距突出口距离的增加而减小,最大速度为112.6 m/s。突出煤-瓦斯两相流阵面的运动速度随距突出口距离的增加呈波动变化,但总体呈增加趋势,突出煤-瓦斯两相流阵面最大运动速度为51.5 m/s。泄压瞬间,腔体内高压瓦斯气体首先从突出腔体内喷向管道形成冲击气流,随后涌出的瓦斯一方面需要经历解吸这一过程,且将很大一部分动能传递给煤粉颗粒将煤粉抛出,因此不能够为先前释放的瓦斯气体提供动能,导致突出瓦斯气流的速度逐渐减小。随着突出腔体内高压瓦斯的不断涌出,在气压作用下煤粉由突出腔体抛向管道空间,且不断地从瓦斯气流中获得动能,煤粉做加速运动直至突出腔体内瓦斯压力降低到不能够再为煤粉提供动能,煤粉开始做减速运动直至停止。 图18 煤与瓦斯突出冲击过程Fig.18 Coal and gas outburst impact process 此外,在进行实验过程中,置于第6 节管道内W1 号风杯式风速传感器(后简称“W1”)位置前的高速摄像机也拍摄到了突出冲击过程,如图19 所示。各类传感器布置如图16 所示,各传感器间距见表5。由图19 可以看出,10.4 ms 后,整体支架先剧烈晃动,且安装于管道内的W1 开始转动,此时该处并未出现煤粉;22.9 ms 后风速传感器加速转动,56.2 ms 后风速传感器继续加速转动甚至出现风杯“重影”现象,足见传感器转动速度之快;160.2 ms 后管道内开始泛起“白雾”,176.8 ms 后开始有煤粉击打到传感器,189.3 ms后煤粉-瓦斯两相流弥漫传感器周围空间,208 ms 后运动的煤粉淹没传感器。 图19 煤与瓦斯突出冲击过程 (第6 节管道)Fig.19 Coal and gas outburst impact process (6th pipe) 为了分析上述冲击现象,将突出过程中风速传感器和相邻气压传感器所采集的数据绘制成图。由于风速传感器和气压传感器用同台数据采集系统进行数据采集,因此将其数据画在同一坐标以便于分析不同阶段W1 所受到的力学作用,如图20 所示。由图20可以看出,尽管P4 距突出口相较于W1 较远,但其反应快于W1,且采集到空气冲击波,冲击波超压峰值为30.4 kPa。空气冲击波过后,冲击气流开始作用于W1,即风速变化中的AB段,风速在极短时间内由0增至5.6 m/s;而BC段则为突出瓦斯气流作用阶段,2点时间间隔为163 ms,与图18 中冲击气流作用时间(176.8 ms)接近,该结果一方面证明了上述分析的正确性,另一方面说明实验中的“白雾”即为突出瓦斯气流;CD段为煤粉-瓦斯两相流作用阶段,由于两相流的速度小于冲击气流的速度,因此风速下降;DE阶段,当风杯转动速度与两相流运动速度一致时,风速传感器保持一段时间的匀速转动。随着突出的终止,煤粉运动速度减小直至静止,此阶段两相流阻碍传感器的转动使其停止。 图20 冲击波超压和风速变化Fig.20 Variation of shock wave overpressure and wind speed 图21 为突出发生后布置于管道壁面传感器采集到的冲击波超压变化情况。 图21 突出过程中冲击波超压变化Fig.21 Variation of overpressure of shock wave 前文通过对高速摄像视频逐帧回放并根据图16计算突出冲击波速度为468 m/s。实验用高速摄像机帧率为1 000 帧/s,而冲击波作用时间极短,因此存在时间上的误差。气压数据采集系统采用频率较高,最大可达100 kHz,本次实验采样频率为10 kHz。根据各传感器的相对位置及冲击波超压峰值的时间可计算冲击波传播速度,计算结果见表6。 表6 冲击波到各测点的平均速度Table 6 Average velocity of the shock wave to each measuring point 图22 为突出发生后布置于管道内部正对来流方向的冲击波动压传感器采集到的冲击波动压变化情况。根据传感器位置和出现峰值时间求得主巷内冲击波由S1 运动到S2 的平均速度为496.7 m/s,支巷L1 内冲击波由S3 运动至S4 的平均速度为376.4 m/s。该计算结果与上文根据冲击波速度数据计算的结果较为接近。 图22 突出过程中冲击波动压变化Fig.22 Variation of dynamic pressure of shock wave 图23 为突出发生后突出腔体内瓦斯压力变化规律。图24 为突出灾变时期模拟巷道不同位置瓦斯体积分数分布情况。突出发生后巷道内瓦斯体积分数随时间变化存在“骤升期”和“缓慢下降期”。突出发生后,高压瓦斯气团迅速占据巷道空间,驱替巷道原有空气,瓦斯体积分数迅速升至一定值;然后在压差和体积分数差的作用下,瓦斯逐渐扩散,使得瓦斯体积分数逐渐降低。由此可以看出,突出瓦斯运移方式包括“驱替”和“扩散”。 图24 突出灾变时期模拟巷道不同位置瓦斯体积分数分布Fig.24 Distribution of gas concentration in different positions of simulated roadway during the outburst disaster period 图24(a)、(b)为突出发生后主巷内瓦斯体积分数变化规律。由图24(a)、(b)可以看出,随传播距离增加,瓦斯体积分数峰值不断减小。突出发生后在c1位置瓦斯体积分数最大值高达100%,且长时间内保持较高水平,说明突出瓦斯运移至c1 位置时驱替巷道内原有空气并占据该处整个巷道空间,使得该点瓦斯体积分数骤升至100%。突出高压瓦斯不断膨胀,且突出孔洞内煤体和巷道内抛出煤持续解吸瓦斯,使得一段时间内该处瓦斯体积分数维持在较高水平。 图24(c)为突出发生后支巷L2(回风巷)内瓦斯体积分数的变化规律。与主巷内的瓦斯体积分数相比,回风巷内瓦斯的体积分数下降段时间较短。这是由于主巷内无风流,瓦斯的体积分数升高后,瓦斯以自由扩散的方式运移。而回风巷内,瓦斯在风流作用下不断稀释并随流扩散,因此瓦斯的体积分数能够更快地恢复至初始状态。 图24(d)为突出发生后支巷L1(进风巷)内c6 位置瓦斯体积分数变化规律,表明本次突出模拟实验造成“瓦斯逆流”现象。而实验过程中c7 和c8 传感器采集到数据为0,表明突出瓦斯未运移至c7 处,根据传感器的位置(图16、表5),由此可以判断此次逆流长度在595~2 605 mm。由于进风巷内风流为新鲜风流,而回风巷内为污风,因此相比主巷和回风巷内瓦斯体积分数变化情况,进风巷体积分数峰值较小,且瓦斯体积分数下降段时间更短。 本次突出模拟实验共抛出煤样32.581 kg,突出腔体装煤量为51 kg,相对突出强度为63.9%。突出煤沿主巷分布特征如图25 所示。由图25 可以看出,突出煤沿主巷堆积高度与堆积质量呈现一致性。由于分岔口的阻挡作用,大量突出煤堆积在分岔口附近,这与一般突出实验中突出煤的自然堆积是不同的。但在现场事故调查过程中,常根据该现象寻找突出口位置。 图25 突出煤沿模拟主巷分布情况Fig.25 Distribution of outburst coal along the simulated main roadway 瓦斯在突出发生后不仅参与煤体的抛出,在抛出煤体的同时将煤体进一步粉碎。图26、27 分别为突出前、后煤样粒径分布。由图26、27 可以看出,突出煤粒径与原煤相比粒径分布差异主要集中于0~500 µm,而最大粒径分布差异主要集中于150~200 µm。另外,粒径分布于150~200 µm 的煤粉占比随着距离的增加而增加,表现出一定的分选性。 图26 原煤粒径分布Fig.26 Particle size distribution of coal samples 图27 突出煤粒径分布Fig.27 Particle size distribution of outburst coal 根据煤的力学与渗透性质[39],煤的孔隙主要包括:直径小于0.01 µm 的超孔或微孔,是瓦斯的吸附容积;直径为0.01~0.10 µm 的过渡孔,是瓦斯毛细凝结和扩散区域;直径为0.1~1.0 µm 的中孔,是瓦斯缓慢层流渗透区域;直径为1.0~100 µm 的大孔,构成剧烈层流渗透区域,是结构高度破坏煤的破碎面;内眼可见孔隙和大于100 µm 的裂缝,构成层流与紊流渗透同时存在的区域,是坚固与中等强度煤的破碎面。 由此可见,该实验条件下突出煤的破碎主要破坏了大于100 µm 裂缝的结构面。突出发生时,一方面,煤体孔隙和裂隙中的游离瓦斯在强大的压力梯度作用下破坏煤体。另一方面,吸附于微孔的瓦斯解吸,由微孔扩散、渗流至孔、裂隙进而在压力梯度下造成煤体破坏。 (1)基于相似理论,研发了一套考虑突出孔洞周围卸压区煤体瓦斯补给作用的突出模拟实验系统,并根据突出模型和瓦斯渗流理论通过严格计算确定了补气装置的关键参数;该实验系统主要包括:突出孔洞动力系统、突出激发装置、巷道模拟系统和数据采集与控制中心4 个模块,能够模拟巷道内突出冲击波形成和传播、突出煤-瓦斯两相流运移及瓦斯逆流等突出动力现象。 (2)利用高速摄像机直接观测到突出冲击波形成的整个过程。突出发生瞬间,在管道内瞬间形成空气冲击波,后面依次出现的是冲击气流、突出瓦斯气流和煤-瓦斯两相流。且空气冲击波速度 >冲击气流速度 >突出瓦斯气流速度 >突出煤-瓦斯两相流阵面速度。瓦斯压力为0.8 MPa 条件下4 者最大速度分别为546.5、496.7、112.6、51.5 m/s,并沿管道逐渐衰减。突出过程中伴随极强的动力效应,可破坏设备或传感器等。 (3)突出发生瞬间,高压瓦斯从突出孔洞涌入巷道空间,造成瓦斯逆流现象。突出过程中突出孔洞内瓦斯压力呈指数下降。突出发生后巷道内瓦斯体积分数随时间变化存在“骤升期”和“缓慢下降期”,突出瓦斯在巷道内运移方式主要包括“驱替”和“扩散”。 (4)突出过程中,部分瓦斯膨胀能转化为煤体抛出功和破碎功。突出煤沿主巷堆积高度与堆积质量呈现一致性。且突出煤中,粒径分布于150~200 µm 的煤粉质量占比随着与突出口距离的增加而增加,表现出较强的分选性。

3.2 突出激发装置

3.3 巷道模拟系统

3.4 数据采集与控制中心

3.5 煤与瓦斯突出动力效应模拟实验系统总构

4 煤与瓦斯突出灾变演化过程模拟实验

4.1 煤 样

4.2 实验步骤

4.3 实验条件及巷道、传感器布置

5 实验结果分析

5.1 巷道内突出灾变演化规律

5.2 突出冲击波超压演化规律

5.3 突出时期瓦斯涌出规律

5.4 突出强度与突出煤分布特征

6 结论