长壁开采覆岩内水平定向长钻孔位置特征与卸压瓦斯抽采机理

郭明杰 ,郭文兵 ,赵高博,袁瑞甫 ,王雨生,白二虎

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000;2.河南理工大学 深井瓦斯抽采与围岩控制技术国家地方联合工程实验室,河南 焦作 454000;3.西弗吉尼亚大学 矿业工程系,西弗吉尼亚州 摩根敦 26506;4.河南焦煤能源有限公司 九里山矿,河南 焦作 454100)

煤炭是支撑我国经济发展的重要资源,瓦斯作为煤炭长壁开采过程中的伴生气体,其对矿井的安全生产构成了严重威胁。当前,随着煤炭长壁开采向深部转移,加之高产、高效生产模式的普及,使得煤炭长壁开采面临的瓦斯灾害问题更加严峻[1-4]。煤与瓦斯共采技术为解决这一问题提供了方法途径,其中,在覆岩内布置水平定向长钻孔(以下简称“定向长钻孔”)抽采采空区卸压瓦斯具有施工成本低,效率高,抽采时间长、可有效缓解采掘接替紧张等优势[5-7],但限于定向长钻孔自身结构及布置等特点,其对在采动覆岩中的布置抽采条件要求有其特殊性,研究定向长钻孔位置特征及抽采机理对指导矿井定向长钻孔的布置抽采,发展现有煤与瓦斯共采理论具有重要实际意义。

广大学者对采动覆岩裂隙内卸压瓦斯运移规律进行了广泛研究。钱鸣高等[8]提出了采动裂隙的“O”形圈分布特征,并指出“O”形圈是卸压瓦斯的流动通道和储存空间。在此基础上,袁亮等[9]通过研究采动覆岩移动、裂隙发育、瓦斯富集区的动态变化规律,对煤层群开采中瓦斯的高效抽采范围进行了判定,并提出了煤层顶板环形断裂环理论和评价采动裂隙演化的双圆理论。许家林等[10-11]在分析确定覆岩关键层位置的基础上,提出了预计导气裂隙带高度的新方法,并针对煤层群开采时临近层瓦斯卸压解吸特征,对采空区上覆岩层划分为导气裂隙带、卸压解吸带和不易解吸带。李树刚等[12]根据采场覆岩破断裂隙和离层裂隙的空间动态演化过程,提出了指导卸压瓦斯抽采的采动裂隙椭抛带理论。冯国瑞等[13]通过物理模拟试验将采空区瓦斯流动空间自上而下划分为瓦斯高浓度区、瓦斯过渡区、瓦斯富集区和瓦斯无流区4 个区域,指出这些区域的边界始终呈“V”形特征。

在对采动覆岩裂隙发育及瓦斯运移规律研究基础上,形成了巷道抽采、插(埋)管抽采和钻孔抽采等多种卸压瓦斯抽采技术[14]。近年来,随着钻进技术及装备水平的提升,采用地面垂直钻孔[15]、普通高位钻孔[16]、定向长钻孔[17]等抽采利用卸压瓦斯得到了广泛应用。其中,定向长钻孔因其施工及抽采优势,逐渐成为工作面采空区卸压瓦斯抽采治理的有效途径。相关学者对其也进行了大量研究探讨,林海飞等[18]在采动裂隙椭抛带理论基础上,采用相似模拟和Fluent 数值模拟对定向长钻孔抽采时的布置层位进行了模拟研究。李宏等[19]采用数值模拟对采动覆岩破坏及裂隙发育进行了模拟,确定了定向长钻孔的布置层位,并进行了抽采试验。段会军等[20]通过工程试验,在对定向长钻孔进行分区布设抽采基础上,研究确定了钻孔的合适布置层区。闫振国[21]通过数值模拟研究,分析提出了定向长钻孔布置的优化方法,给出了钻孔在覆岩中的布置区间范围。

上述采动裂隙演化及瓦斯运移规律的研究可为普通高位钻孔、高抽巷在采动覆岩中布置抽采层位的确定提供理论依据。而针对定向长钻孔,其自身结构及布置抽采有其特殊性,对于其在长壁开采覆岩中布置抽采位置的确定,多数以试验模拟和现场经验为依据,相关的理论分析方法尚不清晰。因此,研究定向长钻孔的位置特征,阐述其抽采机理,进而确定钻孔在采动覆岩中的布置抽采位置,是实现钻孔稳定、高效抽采卸压瓦斯的关键。

笔者在分析定向长钻孔位置特征基础上,对钻孔抽采卸压瓦斯机理进行了研究,提出了定向长钻孔的位置判据,给出了确定定向长钻孔布置抽采位置的方法流程,并结合数值模拟和工程实例验证了该方法的合理性,对煤矿提高卸压瓦斯抽采效率、实现煤与瓦斯共采具有重要理论和实际意义。

1 定向长钻孔位置特征

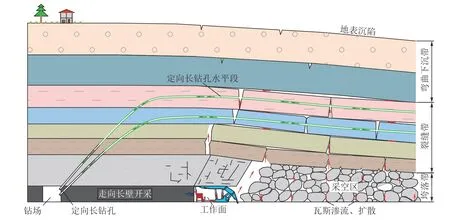

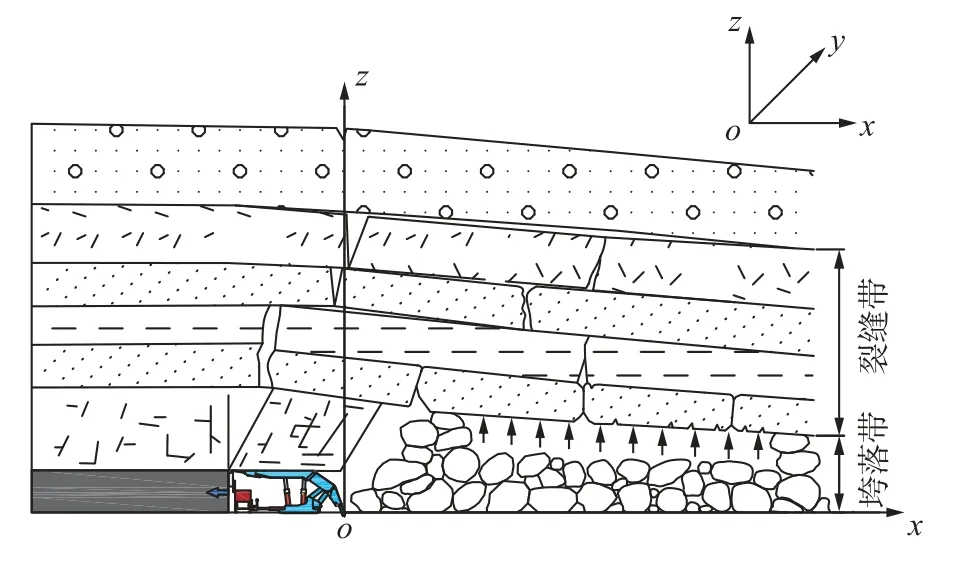

定向长钻孔抽采治理采空区卸压瓦斯技术原理为:工作面开采前,利用当前先进的长距离定向钻进技术及装备,在煤层顶板沿水平施工定向长钻孔,钻孔除开口段外,其余为裸孔施工,并根据工作面采空区卸压瓦斯抽采需要,长度通常为100~1 000 m;随着工作面开采推进,水平钻孔保持位于稳定的采动覆岩裂隙区域,在钻孔抽采负压和瓦斯扩散、渗流作用下,工作面上隅角和采空区内卸压瓦斯会向钻孔源源不断汇入,并经由钻孔抽出,实现卸压瓦斯抽采治理的目的,如图1 所示。

图1 定向长钻孔抽采工作面及采空区卸压瓦斯Fig.1 Directional long boreholes drainage of pressure-relief gas in working face and goaf

定向长钻孔布置于采动覆岩内抽采卸压瓦斯,其位置特征即是其布置抽采特征。由于定向长钻孔直径小(150 mm 左右)、水平布置等特点,其在采动覆岩中的位置特征主要表现在以下3 个方面:

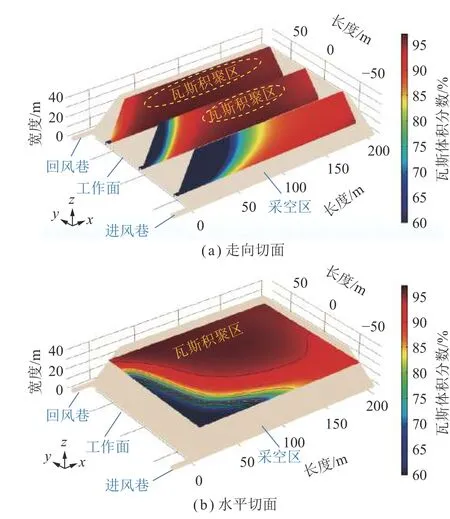

(1)钻孔直径小,导致其有效抽采半径小,要求钻孔布置位置区域为瓦斯积聚区,即在瓦斯扩散、渗流作用下,卸压瓦斯能够向钻孔布置位置区域自然汇聚,为钻孔抽采高浓度瓦斯提供条件。通过对某矿工作面U 型通风作用下采空区瓦斯分布进行数值模拟(图2),采空区瓦斯积聚特征为:采空区回风巷侧瓦斯体积分数整体高于进风巷侧,上部瓦斯体积分数高于下部。

图2 采空区瓦斯分布Fig.2 Gas distribution in goaf

(2)钻孔断面积小,直接与钻孔联通的裂隙相应就少,要求钻孔布置位置区域的岩层裂隙发育程度好,渗透率高,在钻孔抽采负压作用下,卸压瓦斯在采空区内可经由裂隙向钻孔布置位置区域快速流动,为钻孔抽采卸压瓦斯提供瓦斯源保障。通过对某矿走向长壁开采工作面进行数值模拟(图3),采动覆岩裂隙发育特征为:在采空区四周存在裂隙发育区,呈环状特征,中部随工作面开采推进裂隙逐渐被压密,且整体下部裂隙发育程度较上部明显。

图3 采动覆岩裂隙发育特征Fig.3 Fracture characteristics of mining overburden

(3)钻孔水平布置于煤层顶板,且断面积小,其在抽采阶段受采动影响极易发生塌孔、堵孔等破坏,导致钻孔失效,要求钻孔布置位置区域岩层受采动影响稳定性较好,岩层发生断裂但仍能保持原层状特征,无垮塌、错动等发生,为布置于其内钻孔提供稳定性条件。通过对某矿走向长壁开采工作面进行相似模拟(图4),布置于采动覆岩垮落带、裂缝带和弯曲下沉带内定向长钻孔稳定性特征为:①垮落带内钻孔随采动岩层的垮落发生剪切错动,极易发生塌孔、堵孔等破坏;②裂缝带内钻孔随采动岩层断裂发生拉剪破坏,但仍能保持原层状特征,对钻孔稳定性存在一定程度的影响;③弯曲下沉带钻孔随采动岩层发生弯曲下沉,无断裂产生,钻孔稳定性好。

因此,定向长钻孔布置抽采的位置特征可简要概述为:钻孔位置区域瓦斯积聚程度高、采动岩层渗透率高、采动钻孔稳定性强。

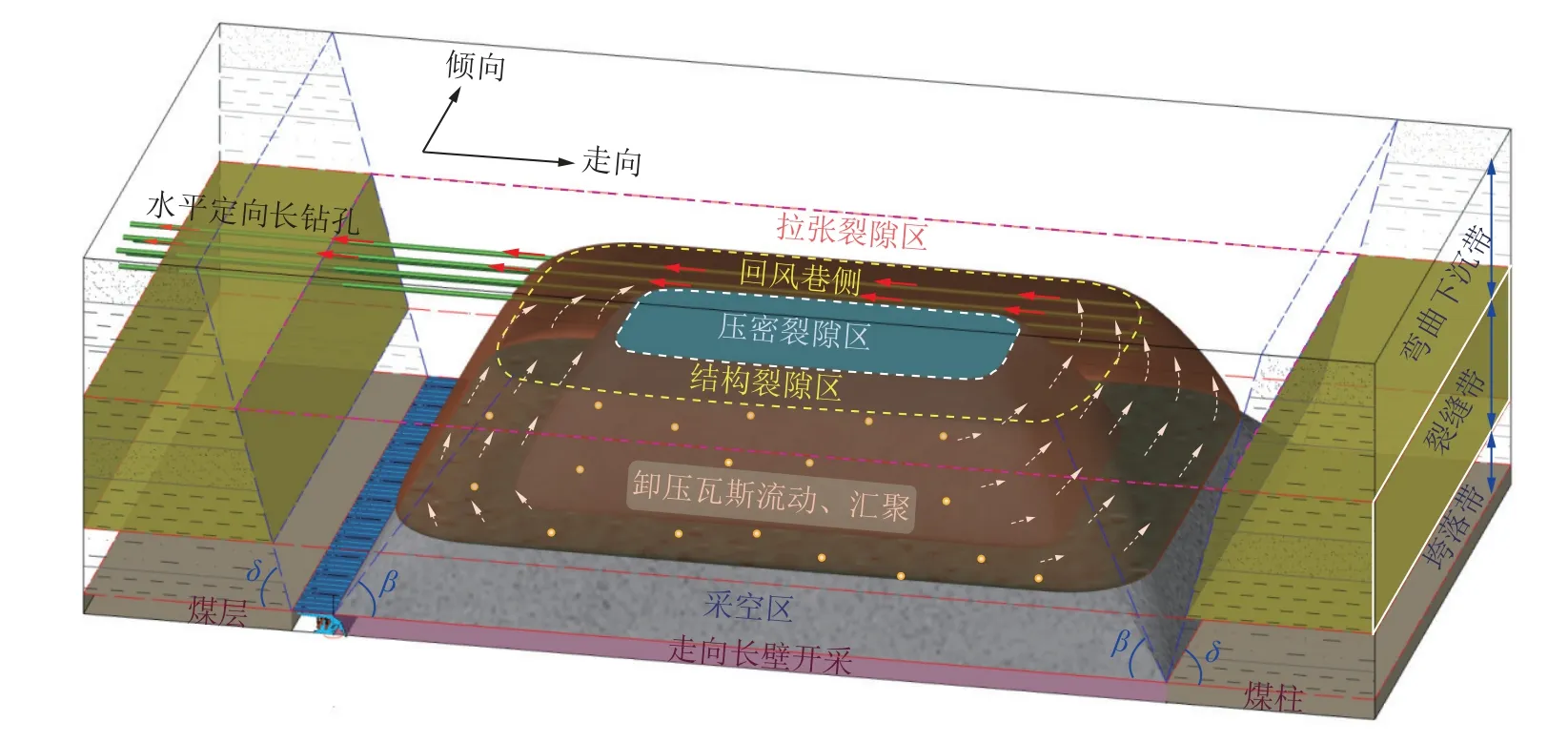

文献[22]在“O”形圈理论基础上,通过分析采动覆岩裂隙分布特征及岩层破断“砌体梁”结构,对传统“竖三带”中的裂缝带沿横向划分为4 个区域,分别为:原岩裂隙区、拉张裂隙区、结构裂隙区和压密裂隙区。其中,结构裂隙区在采场范围内呈环状分布,区内岩层呈“砌体梁”结构稳定承载,破断岩层裂隙发育明显且保持稳定。通过理论分析对区域各界面进行了界定:竖向上,界定的上、下界面为距煤层的法向距离,也即裂缝带的上、下界面;横向上,界定的外、内界面为距临近侧煤柱的水平距离,外界面以岩层破断角为界,内界面以“砌体梁”结构岩层离层裂隙率0.3%处为界。在此研究基础上,结合前述钻孔位置特征的定性分析可知,钻孔的适宜布置抽采范围在竖向上应位于裂缝带,横向上应位于结构裂隙区回风巷侧区域(以下简称结构裂隙区),其三维示意如图5 所示。

图5 定向长钻孔布置抽采三维示意Fig.5 3D perspective diagram of directional long boreholes layout and drainage in coal mine roof

2 定向长钻孔抽采卸压瓦斯机理

通过对定向长钻孔的位置特征分析可知,其对布置抽采位置条件要求苛刻,要实现定向长钻孔稳定、高效抽采卸压瓦斯,需进一步对其位置特征进行量化分析,揭示定向长钻孔在采动覆岩中的布置抽采机理,进而给出定向长钻孔位置判据,明确其在采动覆岩中的具体位置。

2.1 定向长钻孔位置判据

现定义定向长钻孔位置判据用Ce表示,其可分解为采动裂隙内瓦斯积聚程度Ra、采动岩层渗透率Rp和采动钻孔稳定性Rs三个因素指标,具体计算公式可表达为

通过定量分析定向长钻孔在采动覆岩中的3 个方面位置特征,可得到钻孔位置判据的3 个因素指标,进而可从判据值的大小确定钻孔的布置位置次序,实现钻孔的有效布置抽采。

2.2 采动裂隙内瓦斯积聚程度分析(Ra)

煤层开采导致赋存于煤层和岩体内的瓦斯大量解吸涌出,卸压解吸的瓦斯在采空区内各处体积分数分布不同,在压力和体积分数梯度作用下瓦斯气体会在采动覆岩裂隙内发生扩散运动,造成区域内各处瓦斯积聚程度不均。研究成果表明[12],随着距离煤层底板高度的增加,瓦斯分布体积分数ρg变化规律为

式中,a为待定系数;δ为考虑瓦斯在采空区裂隙通道中纯扩散及压强扩散时的系数,可取0.018[13];s为距离采空区底部的高度,m。

特定区域内瓦斯体积分数越高代表瓦斯积聚程度越高,因此,在给定系数的情况下,由式(2)可计算采动裂隙内特定位置瓦斯分布的体积分数,进而量化钻孔位置判据中的采动裂隙内瓦斯积聚程度指标Ra。

2.3 采动岩层渗透率分析(Rp)

煤层开采导致覆岩变形破坏及裂隙演化发育,在钻孔抽采负压作用下,瓦斯气体在裂隙通道内运移流动。由于采动覆岩各处裂隙发育程度不同,造成渗透率也不相同,瓦斯气体的流动速度大小也有很大差别。因此,建立模型对采动覆岩孔隙率进行分析,是掌握采动岩层渗透率分布的基础。

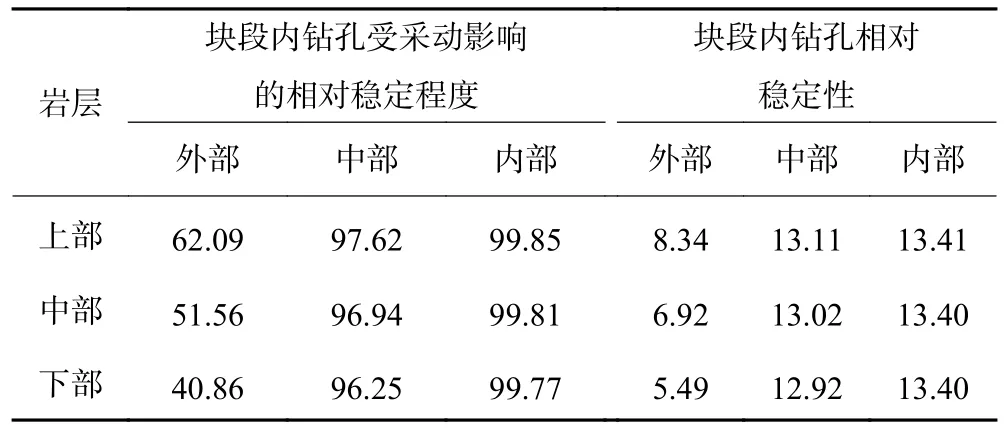

2.3.1 模型坐标

根据煤层开采情况,建立采动覆岩孔隙率分布数学模型坐标如图6 所示。模型坐标设定为:沿工作面走向为x轴,向采空区方向为正方向;沿工作面倾向为y轴,向工作面回风巷方向为正方向;沿采场高度方向为z轴,向上为正方向;依据采动覆岩破坏的对称特性,模型坐标原点设置于工作面倾向中间煤层底板处。

图6 数学模型坐标Fig.6 Mathematical model coordinates

2.3.2 孔隙率分布数学模型

(1)x方向孔隙率分布模型。在工作面走向上(x轴方向),采动岩层孔隙率ϕ(x)呈指数函数分布特征,且采空区两端孔隙率大,向中部延伸孔隙率逐渐减小,呈近似对称分布[23]:

式中,B为采空区走向长度,m;x为距煤柱的水平距离,m,取值范围为(0,B)。

(2)xy平面孔隙率分布模型。在工作面倾向上(y轴方向),采动岩层孔隙率亦呈采空区两端孔隙率大,向中部延伸孔隙率逐渐减小的分布特征。若以ϕ′(y)表示孔隙率的变化系数,则在建立的模型坐标条件下,沿y轴方向,岩层孔隙率变化系数[24]可表述为

式中,L为工作面倾向长度,m;y取值范围为(-L/2,L/2)。

联立式(3)和式(4),可构建xy平面上采动岩层孔隙率分布模型:

(3)xyz三维空间孔隙率分布模型。设ϕ为岩层孔隙率,其与岩石碎胀系数k之间的关系可表示为

前述分析可知,定向长钻孔在竖向上的布置区域为裂缝带,因此,仅对裂缝带断裂岩层的孔隙率分布进行分析。文献[25]在对某矿顶板碎胀系数测量的基础上,提出了裂缝带范围内岩层碎胀系数由下向上近似呈对数函数衰减变化特征:

式中,k1为裂缝带底边界碎胀系数;b为衰减系数;z为距离煤层的法向距离,m。

将式(7)代入式(6),得裂缝带内沿z轴方向的孔隙率函数为

则其沿z轴方向孔隙率的变化率为

则在裂缝带内,沿z轴方向孔隙率的变化系数ϕ′(z)可表述为

进而可得采空区裂缝带高度范围内xyz三维空间孔隙率分布模型为

在得到采动岩层孔隙率分布模型基础上,进而可对采动岩层渗透率分布模型进行分析。

2.3.3 渗透率分布数学模型

采动裂隙发育造成岩层渗透率显著增大,将采空区断裂岩层视为多孔介质,研究表明[26],采空区断裂岩层渗透率K与孔隙率ϕ的关系可表述为

式中,µ为空气的动力黏性系数,室温下µ=18.34 µPa·s。

将式(11)代入式(12),则可得采空区裂缝带高度范围岩层渗透率分布数学模型为

由式(13)可分析求解卸压瓦斯在采动岩层中的渗透率,进而量化钻孔位置判据中的采动岩层渗透率指标Rp。

2.4 采动钻孔稳定性分析(Rs)

根据定向长钻孔施工特点,钻孔水平抽采段为裸孔施工,位于裂缝带,其与岩层发生同步变形、破断。破断岩层间离层对钻孔稳定性影响较小,而岩层的断裂错动对钻孔稳定性影响很大,可导致钻孔发生堵孔、塌孔等而失效。因此,对裂缝带岩层断裂岩块的断裂特征进行分析是掌握采动钻孔稳定性的关键。

(1)岩层断裂裂隙面积计算。“砌体梁”结构对断裂带内岩层断裂分布形态进行了较好的描述,因此,以工作面倾向剖面岩层断裂“砌体梁”结构进行分析,取第1 层(最底层)岩层为分析对象,如图7 所示。

图7 裂缝带第一破断岩层“砌体梁”结构Fig.7 Voussoir beam structure of the first broken stratum in the fractured zone

假设周期性破断岩块长度相同,即l1=l2=…=ln=l,n为采动岩层破断岩块的数量,裂缝带第一破断岩层破断块体1 与水平线夹角为θ1,1,对“砌体梁”全结构曲线的位移规律分析可知,破断岩块回转角度满足

结合地表下沉变形特征,岩层破断“砌体梁”结构曲线[27]可表示为

式中,Wx为岩层断裂“砌体梁”结构位移曲线,m;W0为岩层最大下沉值,m;x为距煤柱的水平距离,m;l为破断岩块长度,(h为岩层厚度,m;RT为岩层的极限抗拉强度,MPa;q为岩层承受载荷,kN);a取0.25l。

裂缝带第一破断岩层的最大下沉值(W0)可表示为

式中,M为煤层开采厚度,m;为第一破断岩层下方岩层总厚度,m;ks1为第一破断岩层下方岩层的平均残余碎胀系数。

据岩层破断“砌体梁”结构曲线假设,联立式(14),破断块体1 的下沉位移为

联立式(14)~(17),可得

则对于裂缝带内第j破断岩层(从下向上顺序排列)破断岩块1 与水平线的夹角可表示为

分析图7 可知,两相邻破断岩块间夹角可由两破断岩块与水平线的夹角相减求得,因此,第一破断岩层两相邻破断岩块间夹角可表示为

式中,α1,i~i+1为第一破断岩层破断岩块i与i+1 间的夹角,(°);θ1,i为第一破断岩层破断岩块i与水平线的夹角,(°)。

同理,第j破断岩层两相邻破断岩块间夹角可表示为

设第j层相邻两破断块体间形成开度为d的等腰三角形,岩层厚度为hj,则开度dj,i~i+1与等腰三角形的面积Sj,i~i+1可分别表示为

联立式(21)~(23),第j破断岩层相邻两破断块体间断裂裂隙面积可表示为

将式(19)代入式(24),得

通过对岩层破断块体间断裂裂隙面积大小的计算,可进一步分析布置于其位置的钻孔稳定性程度。

(2)钻孔相对稳定程度分析。岩层破断、下沉特征不同,裂隙发育大小也不相同,进而对布置于岩层中的钻孔稳定性的影响程度也各不相同,因此,可由岩层断裂裂隙的大小间接反映布置于岩层中钻孔受采动影响的稳定程度。由式(25)可计算得到裂缝带内各层破断岩块间断裂裂隙面积,通过对其进行归一化处理,并与1 取差值,即可得到布置于相应破断岩块处钻孔受采动影响的相对稳定程度,进而量化钻孔位置判据中的采动钻孔稳定性指标Rs。

2.5 定向长钻孔位置确定方法流程

根据前述对定向长钻孔位置特征及钻孔布置抽采机理的分析,钻孔在采动覆岩中的布置抽采位置可参照图8 的方法流程确定。

图8 定向长钻孔位置确定方法流程Fig.8 Method and process for determining the position of directional long boreholes

3 定向长钻孔布置抽采数值模拟

以河南能源化工集团焦煤九里山矿16051 工作面地质采矿条件为背景,按照提出的方法流程确定定向长钻孔在采动覆岩中的布置位置,并采用COMSOL Multiphysics 数值计算软件对定向长钻孔布置抽采进行模拟分析,验证依据钻孔位置判据进行钻孔布置抽采的合理性,分析确定钻孔布置数量。

3.1 工程地质条件

16051 工作面开采煤层为二叠系山西组二1 煤,煤层倾角12°,采用走向长壁分层开采,走向长495 m,倾斜长160 m,开采厚度3.0 m,平均埋深388.5 m。工作面经区域瓦斯治理后,残余瓦斯含量3.53~5.76 m3/t,预计工作面绝对瓦斯涌出量2.32~4.77 m3/min[28],工作面配风量1 065 m3/min。工作面部分煤岩物理力学参数见表1。

3.2 定向长钻孔位置确定

按照定向长钻孔位置确定方法流程,首先对结构裂隙区边界进行界定,确定钻孔在采动覆岩中的布置范围。然后通过量化分析定向长钻孔3 方面位置特征,得到区域内各位置布置钻孔的判据值,进而确定钻孔的布置位置(实际应用中,工作面绝对瓦斯涌出量和配风量会对区域内布置钻孔的整体抽采量有一定影响,而对钻孔具体布置位置确定仍以钻孔3 方面位置特征为依据)。

3.2.1 钻孔布置范围

前述通过对定向长钻孔位置特征的分析,确定钻孔的适宜布置抽采范围为结构裂隙区,因此,采用理论计算公式[22]对此区域各界面进行界定。竖向上界定的上、下界面为距煤层的法向距离,分别为5.3、36.6 m;横向上界定的界面为距临近侧煤柱的水平距离,依据钻孔布置特点,需确定沿倾向方向的外、内界面,分别为0.47Hi和(0.47Hi+36.3)m(Hi为第i层岩层与煤层的法向距离)。

3.2.2 钻孔布置位置

相关研究表明,采动覆岩中定向长钻孔的有效抽采半径为5 m 左右[29],为减小钻孔抽采相互影响,提高单孔抽采效率,钻孔间距应为有效抽采半径的2 倍,约10 m。计算得出的结构裂隙区范围(钻孔布置的区域范围)为:宽度36.3 m,高度31.3 m。因此,根据钻孔有效抽采半径及布置间距大小,为进一步精准确定钻孔位置,可将结构裂隙区沿倾向剖面划分为九宫格块段,单个块段宽度和高度均为10 m 左右,钻孔布置于各块段的中心位置。以工作面开采相似模拟试验结果为依据,对区域的块段划分及块段内钻孔布置位置示意如图9 所示。现对各块段钻孔位置判据3 个指标进行量化分析。

图9 结构裂隙区块段划分及钻孔位置(倾向剖面)Fig.9 Block division of structural fractured zone and position of borehole (dip section)

(1)块段瓦斯积聚程度(Ra)。设结构裂隙区下边界距离采空区底部高度为H,区域高度为3h,则区域上、中、下部岩层各块段(图9)距采空区底部的平均高度可分别表示为H+5h/2、H+3h/2 和H+h/2。据结构裂隙区边界的计算结果,得H=8.3 m,H+3h=39.6 m,则由式(2)可得结构裂隙区内上、中、下部岩层各块段瓦斯体积分数分别为1.86a、1.54a、1.28a。

以各块段瓦斯体积分数代表瓦斯积聚程度,取结构裂隙区整体瓦斯积聚程度为1,则各块段相对瓦斯积聚程度经归一化处理后见表2。

表2 各块段相对瓦斯积聚程度Table 2 Relative gas accumulation degree of each block

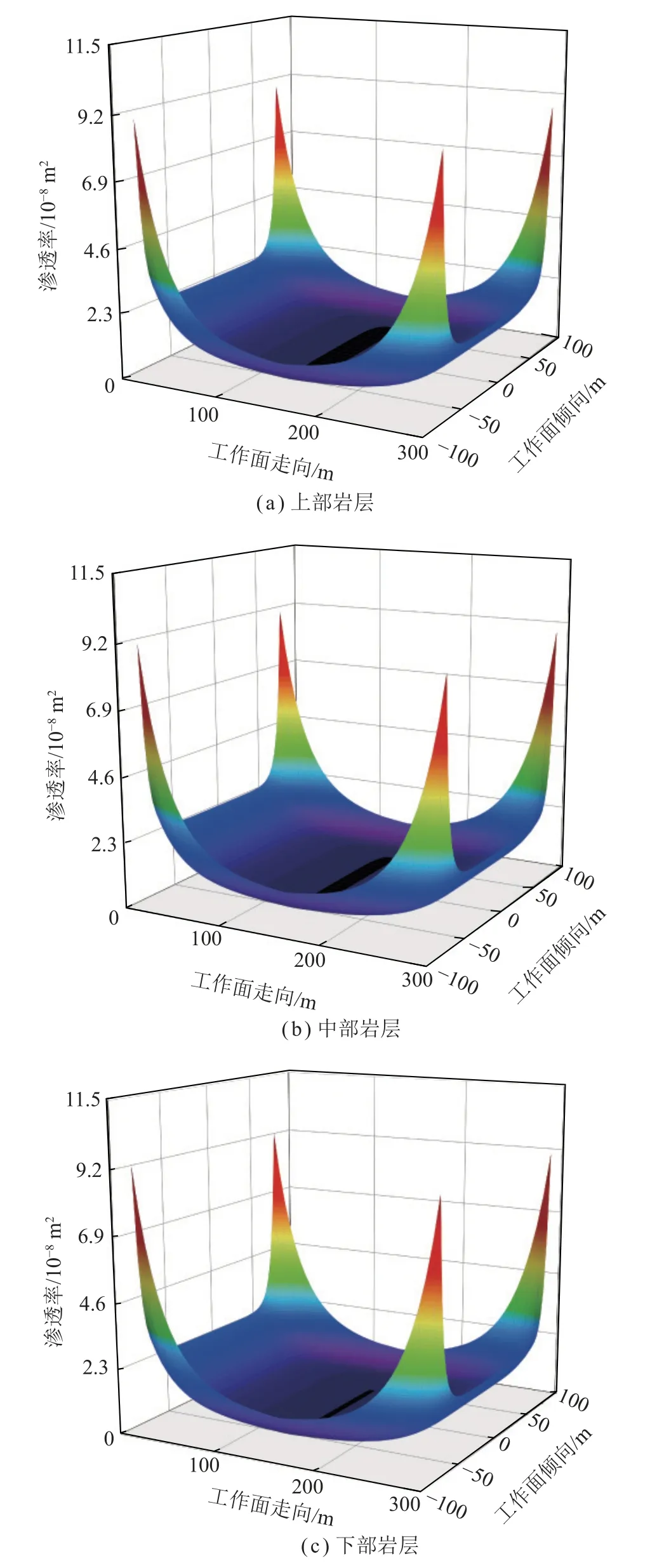

(2)块段岩层渗透率(Rp)。结构裂隙区为裂缝带沿横向划分的一个分区,采用式(13)可对区域内各块段钻孔位置判据中的岩层渗透率指标进行计算分析。如图9 所示,钻孔在竖向上分别位于区域上、中、下部岩层的中间层位,因此,取k1=1.35[30-31],B=300 m,L=160 m,b=0.09;煤层采高3.0 m,垮落带高度为8.3 m,裂缝带高度为39.6 m,经计算,可分别得到裂缝带内上、中、下各部分岩层中间层位的渗透率分布函数曲面,如图10 所示。由图10 可知,随着岩层距煤层顶板高度的不断增大,整体渗透率逐渐降低,但幅度较小;对于特定岩层而言,由于岩层破断“砌体梁”结构的存在,其四周渗透率高,中部压实区域渗透率显著降低。

图10 断裂带内上、中、下部岩层中间层位渗透率分布Fig.10 Permeability distribution in the middle layer of upper,middle,and lower strata in fractured zone

根据结构裂隙区在裂缝带内的位置范围,并结合区域内块段划分情况,分别对图10 上、中、下部岩层渗透率分布曲面在相应块段范围进行积分计算,得到了各块段岩层的渗透率积分面积。取结构裂隙区内采动岩层整体渗透率为1,则各块段内岩层相对渗透率经归一化处理后见表3。

表3 各块段岩层相对渗透率Table 3 Relative permeability of strata in each block

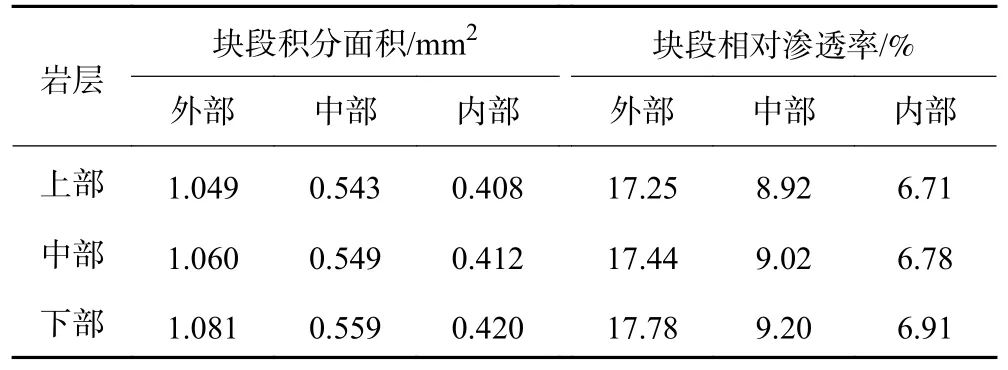

(3)块段钻孔稳定性(Rs)。采用式(25)对结构裂隙区沿倾向剖面破断岩块间断裂裂隙面积进行计算,计算各参数取值见表4。经计算,得结构裂隙区各层破断岩块间断裂裂隙面积,然后对其进行归一化处理,并与1 取差值,得到布置于相应岩块处钻孔受采动影响的相对稳定程度,见表5 (岩层为由下向上顺序排列)。

表4 计算参数取值Table 4 Values of calculation parameters

表5 各层相邻破断岩块间断裂裂隙面积与钻孔相对稳定性指标Table 5 Fracture area of broken rock blocks and relative stability index of borehole

根据结构裂隙区各划分块段所包含的破断岩块(每个块段包含3 层岩层,各层包含2 个破断岩块,见表5 中不同填充颜色),可得到各块段内布置钻孔时其受采动影响的相对稳定程度,并对其进行归一化处理(取结构裂隙区内布置钻孔的整体稳定性为1),可得到相应块段内布置钻孔的相对稳定性指标,见表6。

表6 各块段内钻孔相对稳定性Table 6 Relative stability of boreholes in each block %

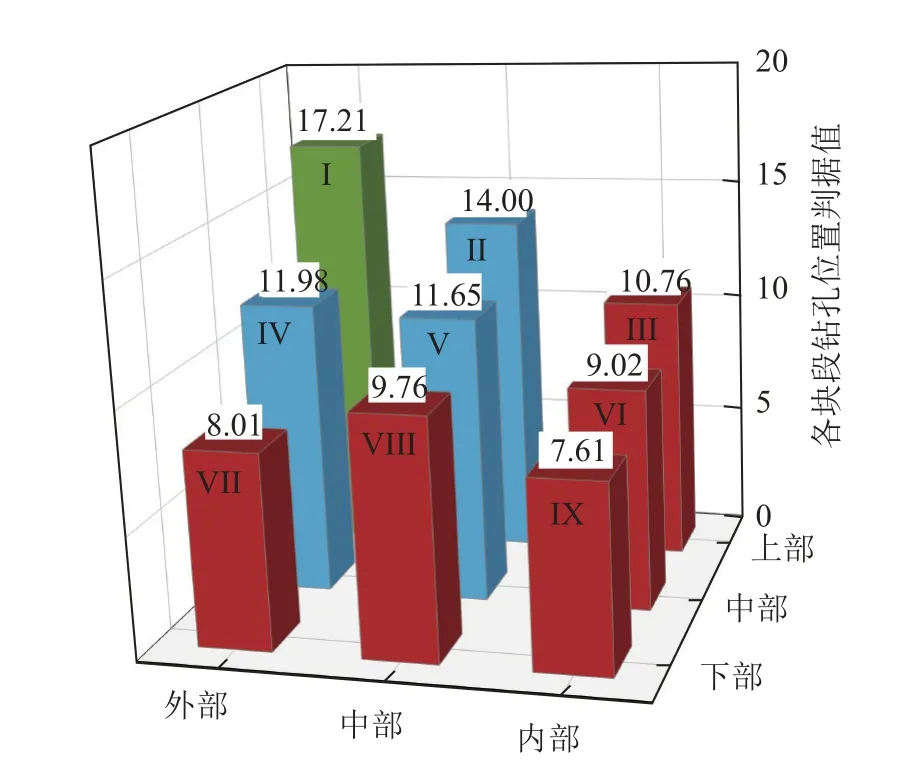

(4)钻孔位置确定。将表2、3、6 中各块段的3 个指标分别代入式(1),则可得到各块段位置布置钻孔时的判据值。由于得到的判据值较小,对其进行归一化处理后如图11 所示。

图11 各块段位置布置钻孔的判据值Fig.11 Borehole layout criteria for the position of each block

据图11 可知,钻孔在结构裂隙区内布置位置优先次序为:块段Ⅰ—块段Ⅱ—块段Ⅳ—块段Ⅴ—块段Ⅲ—块段Ⅷ—块段Ⅵ—块段Ⅶ—块段Ⅸ。

3.3 定向长钻孔抽采数值模拟

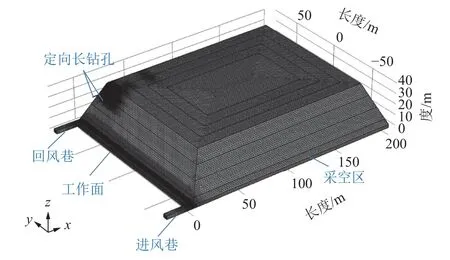

采用COMSOL Multiphysics 数值计算软件建立模型,按照得到的钻孔位置次序,对布置于块段Ⅰ和块段Ⅱ位置单钻孔和双钻孔抽采采空区卸压瓦斯进行模拟。数值模拟假设采空区内垮落、断裂岩层为多孔介质体,气体不可压缩且温度恒定。

3.3.1 数值模型建立

数值模拟选择流体模块并进行三维空间的稳态求解,物理场接口选择自由和多孔介质流动接口与化学物质传递接口下的稀物质传递进行耦合建模,并对建立几何模型的结构裂隙区进行块段划分,双钻孔布置几何模型如图12 所示。

图12 双钻孔布置采场几何模型Fig.12 Geometric model of stope with double borehole layout

对模型赋参数如下:

(1)孔隙率及渗透率。对模型各划分区域孔隙率和渗透率的赋值见表7。

表7 采场各区域孔隙率和渗透率Table 7 Porosity and permeability of each area of stope

(2)模型边界条件。模型采用U 型通风,边界条件设置如下:

①自由和多孔介质流动物理场。工作面、进回风巷及定向长钻孔为自由流动区域,采空区为多孔介质区域;模型初始值为一个标准大气压;进风巷设置为速度入口,1.12 m/s;回风巷和定向长钻孔均设置为压力出口边界条件,其中回风巷设置压力为99 325 Pa,定向长钻孔设置压力为81 325 Pa;其余固体边界设置为壁面。

②多孔介质稀物质传递物理场。自由流动与多孔介质区域设置与上述物理场一致;模型初始值设置为整个采场内均为空气;进风巷设置为风流入口,均为空气;回风巷和钻孔设置为出口;工作面内瓦斯涌出源为底板及煤壁,通量为2.43×10-3mol/(m2·s),采空区内瓦斯涌出源为底板及3 侧煤壁,通量为8.42×10-5mol/(m2·s);其余固体边界设置为壁面。

(3)模型网格划分。采用物理场控制网格对模型进行网格划分,其中,双钻孔布置模型共包含1 549 359 个域单元、160 624 个边界元和8 722 个边单元,如图13 所示。

图13 双钻孔布置模型网格划分Fig.13 Grid division of double borehole layout model

3.3.2 钻孔抽采分析

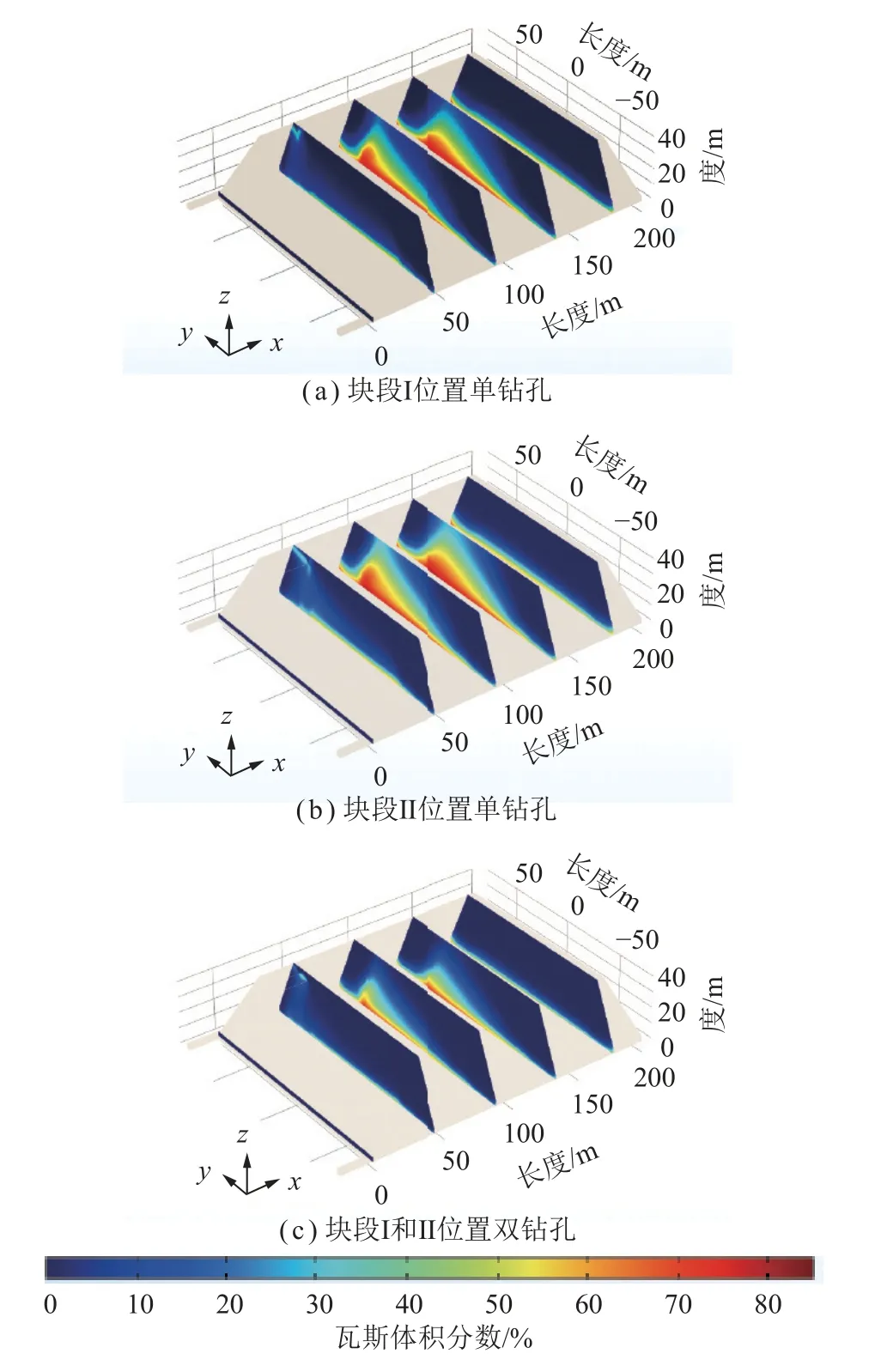

块段Ⅰ和块段Ⅱ位置单钻孔和双钻孔抽采条件下工作面及采空区瓦斯分布如图14 和15 所示。

图14 钻孔抽采瓦斯分布倾向切面云图Fig.14 Inclination section nephogram of gas distribution of borehole drainage

由图14 可知,在定向长钻孔抽采作用下,工作面整体瓦斯体积分数小,采空区内大部分区域瓦斯体积分数小于30%,但仍存在部分高浓度瓦斯积聚区域,沿走向(x方向)y=34 m 位置附近瓦斯积聚程度最高。其中,双钻孔较单钻孔抽采效果显著,采空区瓦斯积聚区范围很小;单钻孔抽采时,块段Ⅰ位置钻孔较块段Ⅱ位置钻孔抽采效果好。

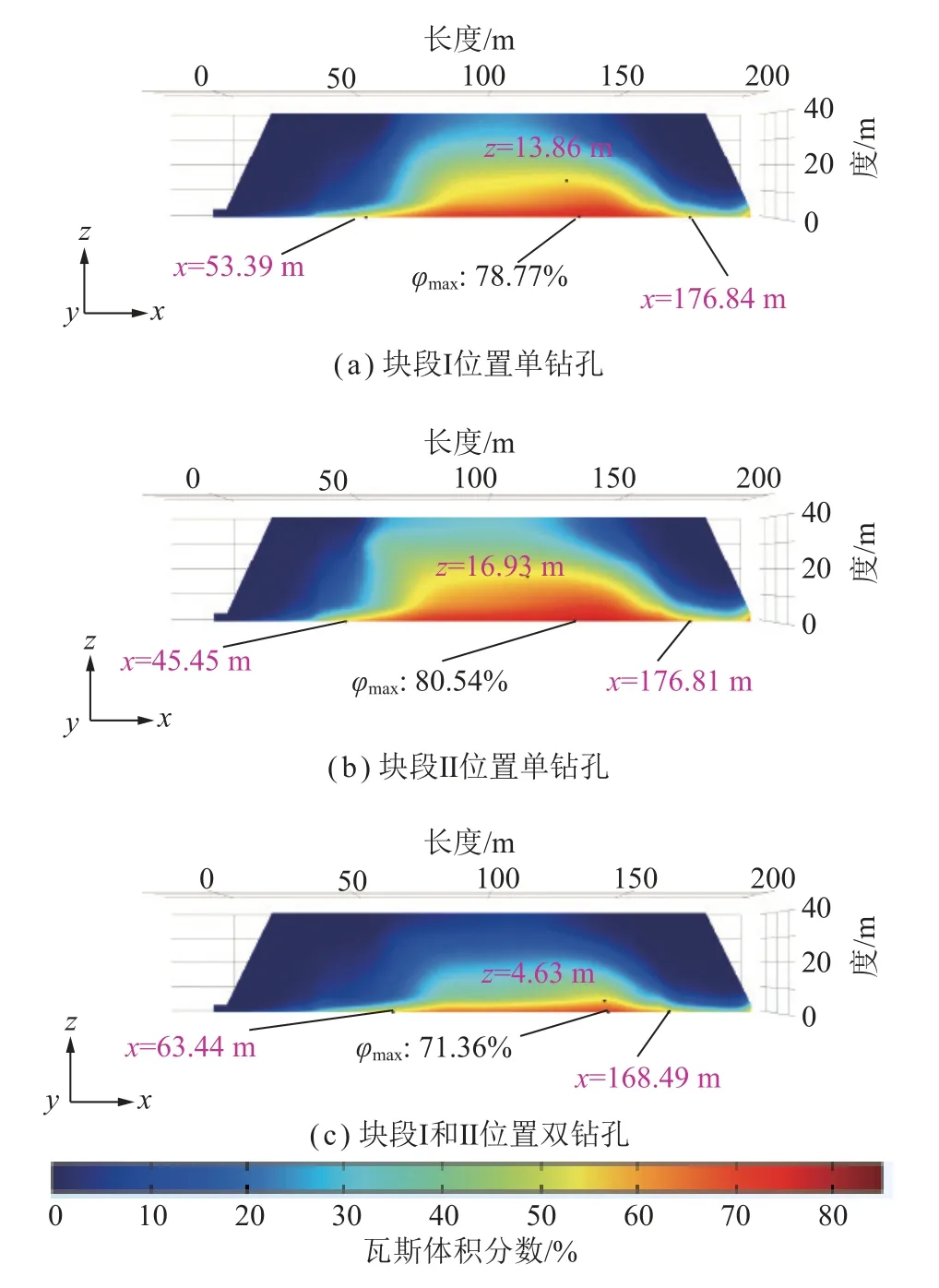

图15 为沿走向y=34 m 切面瓦斯分布云图,图中黄色线条对应的瓦斯体积分数为55%左右,分别对其在x轴和z轴方向上的分布进行了标注。对钻孔抽采瓦斯纯量及工作面、采空区瓦斯分布情况进行了统计,见表8,采场内各处瓦斯体积分数最大值均位于煤壁(煤层)附近。

表8 钻孔抽采瓦斯纯量及采场瓦斯分布Table 8 Pure volume of gas of borehole drainage and gas distribution in stope

图15 钻孔抽采瓦斯分布走向切面云图(y=34 m)Fig.15 Strike section nephogram of gas distribution of borehole drainage (y=34 m)

由表8 可知:

(1)单钻孔布置抽采时。块段Ⅰ位置钻孔抽采瓦斯纯量为0.876 m3/min,块段Ⅱ位置钻孔为0.780 m3/min;从钻孔抽采瓦斯纯量、采空区高浓度瓦斯(瓦斯体积分数≥55%)分布范围及最大值、回风巷瓦斯体积分数3 方面可知,块段Ⅰ位置钻孔抽采瓦斯效果优于块段Ⅱ位置钻孔;虽然工作面上隅角瓦斯体积分数小于1%,但回风巷瓦斯体积分数偏高,采空区内仍存在宽度百余米、高度十余米的高浓度瓦斯积聚区。

(2)双钻孔布置抽采时。钻孔抽采瓦斯总纯量为1.750 m3/min,其中,块段Ⅰ位置钻孔抽采瓦斯纯量为1.067 m3/min,是块段Ⅱ位置钻孔的1.56 倍;双钻孔抽采作用下,采空区内高浓度瓦斯积聚区范围很小,主要集中于底板附近(分层开采,底板为煤层);工作面上隅角及回风巷瓦斯体积分数也较小。

(3)通过分析单、双钻孔抽采瓦斯情况可知,块段Ⅰ位置钻孔抽采效果优于块段Ⅱ位置,同时布置抽采时,块段Ⅰ位置钻孔抽采瓦斯纯量为块段Ⅱ位置钻孔的1.56 倍,验证了按照钻孔位置判据进行钻孔布置抽采的合理性;双钻孔布置抽采瓦斯总纯量明显提高,且大于单钻孔抽采时两钻孔抽采瓦斯纯量之和,钻孔平均抽采能力为0.85 m3/min 左右;双钻孔布置抽采效果显著,其对采空区、工作面上隅角及回风巷的瓦斯治理效果均优于单钻孔抽采,可以实现工作面及采空区卸压瓦斯的抽采治理。

因此,结合数值模拟分析结果,16051 工作面设计布置双钻孔(分别位于块段Ⅰ和块段Ⅱ)抽采卸压瓦斯,以确保工作面安全生产。

4 定向长钻孔布置抽采现场应用

4.1 定向长钻孔布置

在九里山矿16021 下车场处开口,沿走向在16051 工作面顶板施工2 个定向长钻孔进行卸压瓦斯抽采。1 号钻孔位置为块段Ⅰ(次序1),2 号钻孔位置为块段Ⅱ(次序1),钻孔直径96 mm,间距9.5 m,抽采负压20 kPa,如图16 所示。

图16 钻孔成孔倾向剖面Fig.16 Dip profile of boreholes construction

4.2 定向长钻孔抽采瓦斯分析

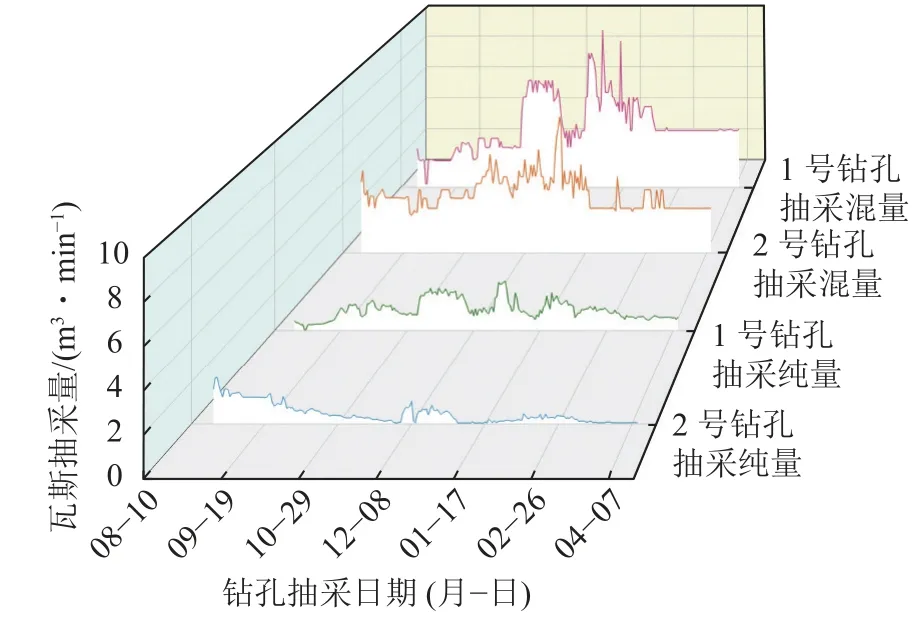

工作面开采至钻孔位置附近时,对钻孔抽采数据进行采集,直至工作面回采结束,历时232 d,钻孔抽采瓦斯纯量及混量如图17 所示。

图17 钻孔抽采瓦斯数据Fig.17 Gas drainage data of boreholes

分析图17 可知:

(1)1 号钻孔最大瓦斯抽采纯量和混量分别为2.59、9.86 m3/min,对应单日最大瓦斯抽采纯量为3 729.6 m3;2 号钻孔最大瓦斯抽采纯量和混量分别为2.20、7.84 m3/min,对应单日最大瓦斯抽采纯量为3 168.0 m3。

(2)对于钻孔抽采全阶段,两钻孔抽采瓦斯总纯量为0.59~3.19 m3/min,其中,1 号钻孔平均瓦斯抽采纯量为1.15 m3/min,平均日抽采瓦斯纯量1 656.0 m3;2 号钻孔平均瓦斯抽采纯量为0.45 m3/min,平均日抽采瓦斯纯量648.0 m3。

(3)1 号钻孔的最大瓦斯抽采纯量和混量均大于2 号钻孔,且1 号钻孔抽采全阶段的瓦斯抽采纯量约为2 号钻孔的2.56 倍,布置于块段Ⅰ(次序1)的1 号钻孔抽采效果明显优于布置于块段Ⅱ(次序2)的2 号钻孔。

在定向长钻孔抽采作用下,工作面无出现瓦斯超限现象,对回风巷瓦斯传感器监测数据进行采集分析,如图18 所示。

图18 回风巷瓦斯监测数据Fig.18 Gas monitoring data of return airway

由图18 可知,在定向长钻孔抽采作用下(抽采瓦斯总纯量为0.59~3.19 m3/min),回风巷平均瓦斯体积分数为0.06%~0.24%,最大瓦斯体积分数为0.11%~0.72%,风排瓦斯量为0.69~2.79 m3/min,定向长钻孔对工作面采空区卸压瓦斯进行了有效抽采治理,工作面及回风巷均没有发生瓦斯超限事故,验证了按照钻孔位置确定方法进行钻孔布置抽采的合理性。

5 结论

(1)结合定向长钻孔抽采卸压瓦斯技术原理及其结构、布置抽采等特点,阐述了长壁开采覆岩内定向长钻孔的3 个位置特征:钻孔布置位置区域瓦斯积聚程度高,为钻孔抽采卸压瓦斯提供浓度条件;钻孔布置位置区域裂隙较为发育,为钻孔抽采提供瓦斯源保障;钻孔布置位置区域岩层受采动影响较小,为钻孔提供稳定性条件。

(2)通过理论分析采动裂隙内卸压瓦斯积聚程度Ra、采动岩层渗透率Rp和采动钻孔稳定性Rs三个方面位置特征,揭示了定向长钻孔在采动覆岩中的抽采机理,并在提出定向长钻孔位置判据Ce基础上,确定了定向长钻孔的布置抽采位置,给出了具体的方法流程。

(3)通过数值模拟、工程实例进行了应用验证,研究结果表明:依据钻孔位置判据进行钻孔布置抽采的总瓦斯纯量为0.59~3.19 m3/min,其中,单钻孔最大瓦斯抽采纯量达2.59 m3/min,为其他对比钻孔的2.56 倍;在定向长钻孔抽采作用下,回风巷最大瓦斯体积分数为0.11%~0.72%,风排瓦斯量为0.69~2.79 m3/min,验证了按照钻孔位置确定方法进行钻孔布置抽采的合理性。