低变质烟煤与不同类型油共炼反应特性

张宏文,张 乾,涂椿滟,彭泽宇,黄 伟

(太原理工大学 省部共建煤基能源清洁高效利用国家重点实验室,山西 太原 030024)

随着经济的快速发展,我国对石油的需求持续增长,但贫油的国情使我国原油对外依存度2021 年已达72%[1],给国家能源安全带来了巨大挑战。煤直接液化作为煤制液体燃料的有效途径,对缓解国内石油供需矛盾,平衡能源结构,保障国家能源安全具有重要的战略意义。目前,国家能源集团已建成了百万吨级煤直接液化油生产线,取得了良好的示范效果,但高氢耗和廉价供氢溶剂选择等问题限制了该技术的大范围推广[2-4]。煤油共炼是基于煤直接液化和重油加工发展而来的煤制油技术。共炼过程中,重质油对煤液化起溶剂和供氢作用,而煤和其中矿物质则促进重质油转变为轻、中质油,并减少结焦[5]。煤油间的协同使其较煤直接液化获得更高的油产率,且在保证煤高效转化的同时实现了重质油处理。2014 年陕西延长石油集团建成了全球首套45 万t/a 煤油共炼工业示范装置,并在2018 年实现了连续稳定运行273 d,技术达国际领先水平[6]。然而,煤油共炼技术同样存在着共炼油的选择问题,并非所有的油都适合于煤油共炼过程。

煤油共炼过程中,共炼油以溶剂形式进入反应系统,在反应过程中同时起着传热、分散煤、溶解煤、溶解氢、供氢、传递氢、稳定热裂解产生自由基碎片及稀释煤液化产物等作用[2,7]。其中,共炼油的供氢行为是影响煤油共炼油品产率和品质的关键问题之一[8]。共炼油供氢能力强,共炼过程中的自由基加氢效果好,轻质油品产物多,反之,供氢能力差,自由基间缩聚严重,加氢效果差。因此,煤油共炼过程中,适宜的共炼油选择是提高煤油共炼效率的关键。考虑成本问题,石油加工行业的渣油常被选作共炼油原料。

近年来,以煤热解提质技术为先导,对煤炭进行分质利用研究愈来愈受到重视[9]。煤热解所得的煤焦油是煤中分子结构重排,以及大分子结构断键所产生,其在结构上与煤具有天然相容性,具有作为共炼油的独特优势。而且,作为煤化工园区产业的一部分,利用热解焦油作为共炼油有望解决共炼油的供应问题,但目前对其作为共炼油的反应特性研究仍较为有限。

因此,笔者选取中低温热解所得煤焦油,并以2种石油炼制过程中产生的FCC(催化裂化)油浆和DCC(催化裂解)油浆作为共炼油进行了对比研究。在分析3 种类型油品物化特性的基础上,分别测试其作为共炼油与煤样共炼反应特性,并考察将煤焦油掺混替代部分FCC 油浆与煤共炼反应特性。通过对比分析不同类型油组成,性质等差异,结合对其与煤进行共炼所得产物分布及组成特性考察,探究煤与不同类型油共炼反应过程中的关键影响因素,以期为未来煤油共炼过程中油样的选择提供基础研究数据和参考依据。

1 实 验

1.1 原 料

选用陕西延长石油集团提供的低变质烟煤作为原料煤。将煤样研磨至粒径小于0.150 mm,并在105 ℃真空干燥6 h 后备用。煤样工业分析和元素分析结果见表1。

表1 煤样工业分析和元素分析Table 1 Proximate and ultimate analyses of coal sample %

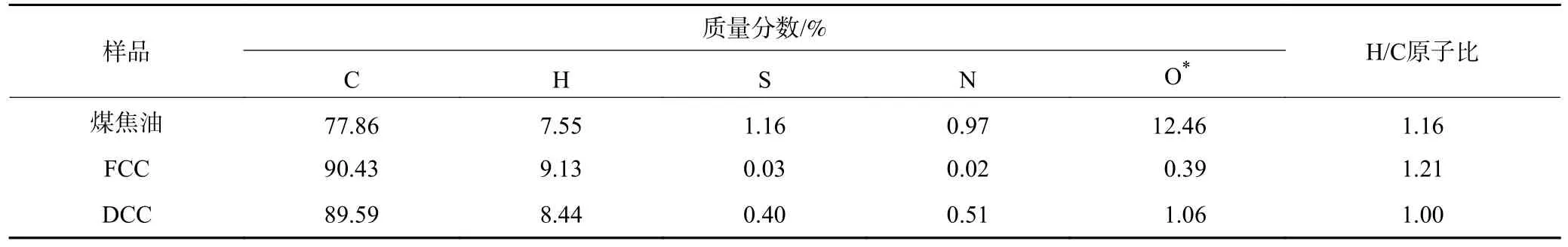

中低温煤焦油制备[10]:在2 L 反应釜中加入300 g上述煤样,以5 ℃/min 升温至650 ℃,恒温15 min 后冷却。热解过程中生成的液体产物(煤焦油+水)通过冰盐浴冷却至锥形瓶中,并利用GB/T 260—2016 甲苯蒸水法分离获得煤焦油样品备用。FCC 油浆和DCC 油浆均由延长石油集团提供。3 种油样特征参数见表2 和表3。

表2 油样元素分析Table 2 Ultimate analysis of oil samples

表3 油样4 组分分析Table 3 Four component analysis of oil samples %

1.2 煤油共炼反应

煤油共炼反应在100 mL 高压釜中进行。将油样和煤按照质量比3∶1 加入反应釜中,总质量24 g。采用延长石油集团提供的铁基催化剂,添加量为样品质量的0.75%,助剂硫按照Fe/S 摩尔比1∶3 添加。反应釜依次用氮气和氢气置换后,充氢气至8 MPa,经2 h 升温至420 ℃停留1 h 后反应结束。产物用索氏提取器进行固液分离,用甲苯作为溶剂对产物抽提,将甲苯可溶物定义为液体产物,甲苯不溶物定义为固体残渣[11]。

1.2.1 气、液、固体产物产率计算

实验中抽提样品质量为M1,液固产物总质量为M2,空白滤纸筒质量为P1,抽提结束并干燥后的滤纸筒质量为P2,入釜原料总质量为M0,计算得固体残渣产率Yt及固体产物产率YS。由初始投料质量与液固产物总质量计算得气体产物产率YG,液体产物产率YL利用差减法得到。公式为

1.2.2 煤转化率计算

实验所得固体残渣中包含未转化的煤、生成的焦、煤中的灰分及反应后的催化剂。干燥无灰基煤转化率xcoal计算公式为

式中,m为催化剂质量;mcoal为干基煤添加量;AD为固体残渣中灰分。

1.3 煤油共炼产物分析

1.3.1 4 组分分析

按照NB/SH/T 0509—2010 对液体油进行4 组分分析:精确称取1.0 g 样品,用体积/质量比为50∶1(mL∶g)的正庚烷进行溶解,经滤纸过滤后用热的正庚烷萃取得到不溶物,将正庚烷不溶物用60 mL甲苯进行萃取得到沥青质;称取0.5 g 样品,用10 mL正庚烷稀释,用含1%的中性氧化铝层析色谱柱分离可溶质,分别用正庚烷、甲苯、体积比1∶1 的甲苯-乙醇为溶剂一次冲出饱和分、芳香分和胶质。

1.3.2 油样组成分析

煤油共炼液体产物组成采用全二维气相色谱质谱联用仪(Agilent GC7890B 联用5977AMSD)分析。色谱柱为DB-1(15 m×0.25 mm×1 µm)与BPX-50(2.75 m×0.10 mm×0.1 µm)。色谱进样口温度300 ℃,进样量1 µL,分流比为10∶1,调制周期14 s,升温程序为从60 ℃以3 ℃/min 升温到300 ℃,并保持5 min。

2 结果和讨论

2.1 不同类型油样性质分析

对煤焦油、FCC 和DCC 油浆性质进行分析。从表2 可以看出,相较于FCC 和DCC,低变质煤中低温热解所得煤焦油中S、N、O 杂原子质量分数较高,尤其是氧元素质量分数高达12.46%,这与煤结构中富含杂原子及含氧官能团特性相关。4 组分分析可知,煤焦油胶质和沥青质质量分数也较高(表3)。

FCC 和DCC 油浆分别是重油/渣油催化裂化和催化裂解工艺经分馏塔馏分分割后得到的塔底组分[12]。FCC 中H/C 原子比明显高于DCC,其饱和分质量分数较高,而DCC 的芳香分质量分数较高。

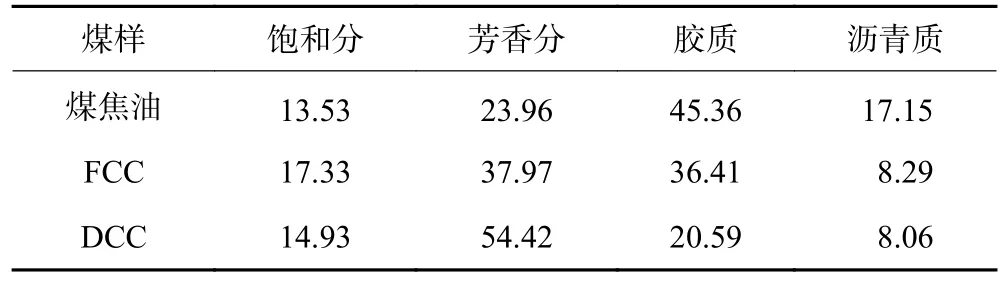

利用全二维气质联用仪对3 种油样组成进行分析,图1 为不同类型油样所对应的全二维总离子流色谱。其中,X轴为基于挥发性的保留时间(min),Y轴为基于极性的响应时间(s),Z轴为峰体积。从图1 不同类型油样的出峰位置可以看出,不同类型油样所含有的组分类型差异明显。煤焦油中主要包含有C14~C26饱和烷烃和不饱和烷烃、1~2 环酚类和1~4 环芳烃;FCC 中主要由C20~C32的饱和烷烃、2~4 环芳香烃组成;DCC 主要由C20~C28的饱和烷烃、2~4 环芳香烃组成。

图1 不同类型油样的全二维总离子流色谱Fig.1 3D total intensity chromatogram (TIC)images of the different raw oil

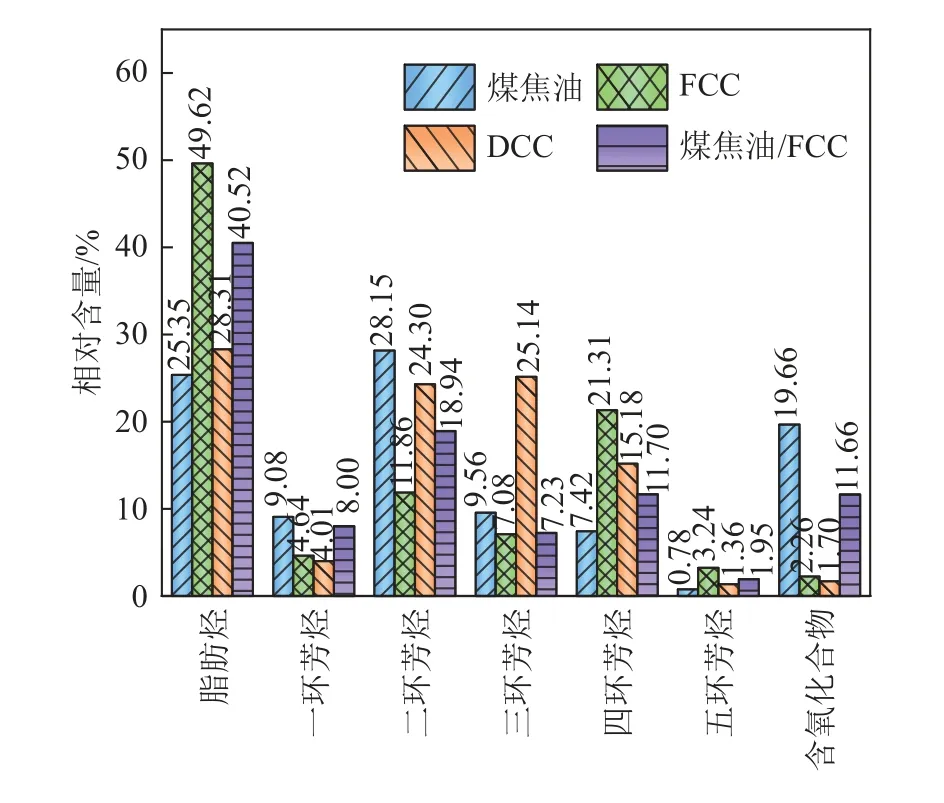

根据NIST 谱库和峰体积,将3 种类型油样中化合物划分为7 类[13],并对各类化合物相对含量进行分析,结果如图2 所示。由图2 可知,煤焦油中1~2 环芳烃和含氧化合物相对含量最高;FCC 中的脂肪烃类化合物和4 环芳烃相对含量最高;DCC 中的3 环芳烃相对含量最高。

图2 不同类型油样组成及相对含量分析Fig.2 Compositon and the relative content analysis of the different raw oil

2.2 不同类型油样与煤共炼反应特性

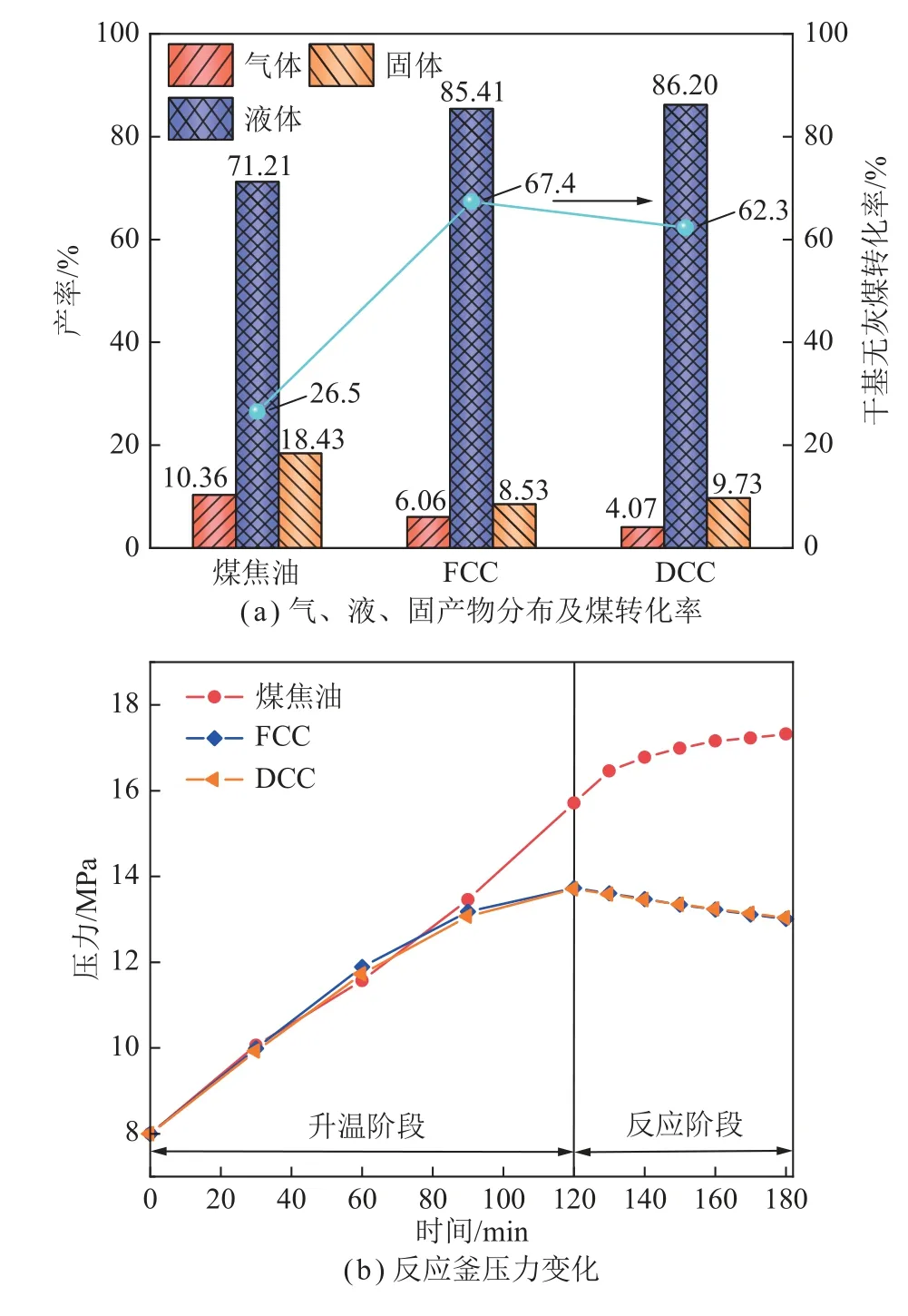

3 种油样和煤分别共炼反应结果如图3(a)所示。从图3(a)可以看出,油样对煤转化率及气、液、固产率影响很大。煤与FCC 或DCC 共炼反应的煤转化率和液体产率明显较煤与煤焦油共炼高。煤与FCC共炼反应,煤转化率达67.4%,液体产率达85.41%;煤与DCC 共炼的煤转化率62.3%,液体产率86.20%。而煤焦油作共炼油时,煤转化率仅为26.5%,液体产率为71.21%,明显较FCC 或DCC 油浆效果要差。

图3 煤与不同类型油共炼Fig.3 Co-processing of coal and different oil

图3(b)为煤油共炼反应体系压力随反应时间的变化。程序升温阶段由于气体随温度升高体积膨胀导致压力上升;反应阶段,反应温度保持恒定,体系压力改变主要与氢气消耗和反应中不凝性小分子气体产生相关[14]。反应压力升高表明氢气消耗速率小于小分子气体生成速率。煤焦油作共炼油时,到达恒温反应阶段共炼体系压力仍继续上升,表明煤与煤焦油反应体系氢气消耗量低,加氢效果较弱。

2.3 煤焦油和FCC 掺混作共炼油反应特性

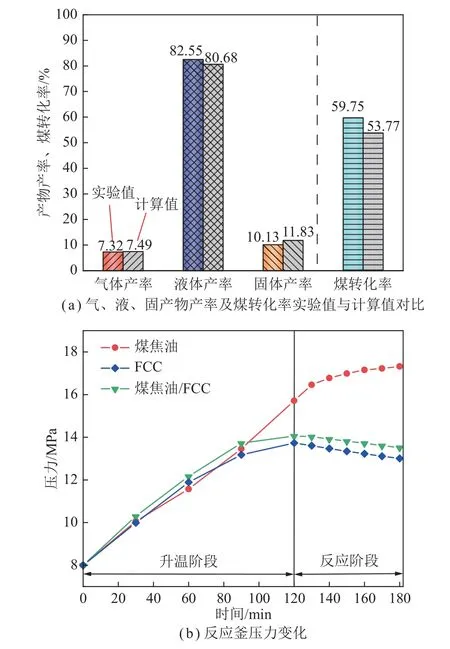

为考察煤焦油部分替代作为共炼油时的反应效果,将共炼效果较好的FCC 油浆和煤焦油按照质量比2∶1 进行混合,使用混合油与煤进行共炼。混合油和煤共炼的实验值和计算值对比结果如图4(a)所示。与煤和煤焦油共炼相比,煤和混合油共炼所得的煤转化率和液体产率具有较大提升。而且,混合油和煤共炼的煤转化率和液体产率的实验值均显著高于计算值,而固体产率则明显低于计算值,表明混合油与煤共炼促进了煤的转化,且更多转化为液相产物。结合图4(b),恒温反应阶段,FCC/煤焦油和煤共炼反应压力变化可以看出,反应体系压力出现了明显的压降,结束反应时压降为0.54 MPa,而理论上体系压力会上升0.18 MPa,同样表明煤焦油与FCC 油浆混合具有协同作用,促进了煤向液体产物转化。

图4 煤焦油/FCC 油浆与煤共炼Fig.4 Co-processing of coal and coal tar/FCC slurry

2.4 煤油共炼所得油品组成分析

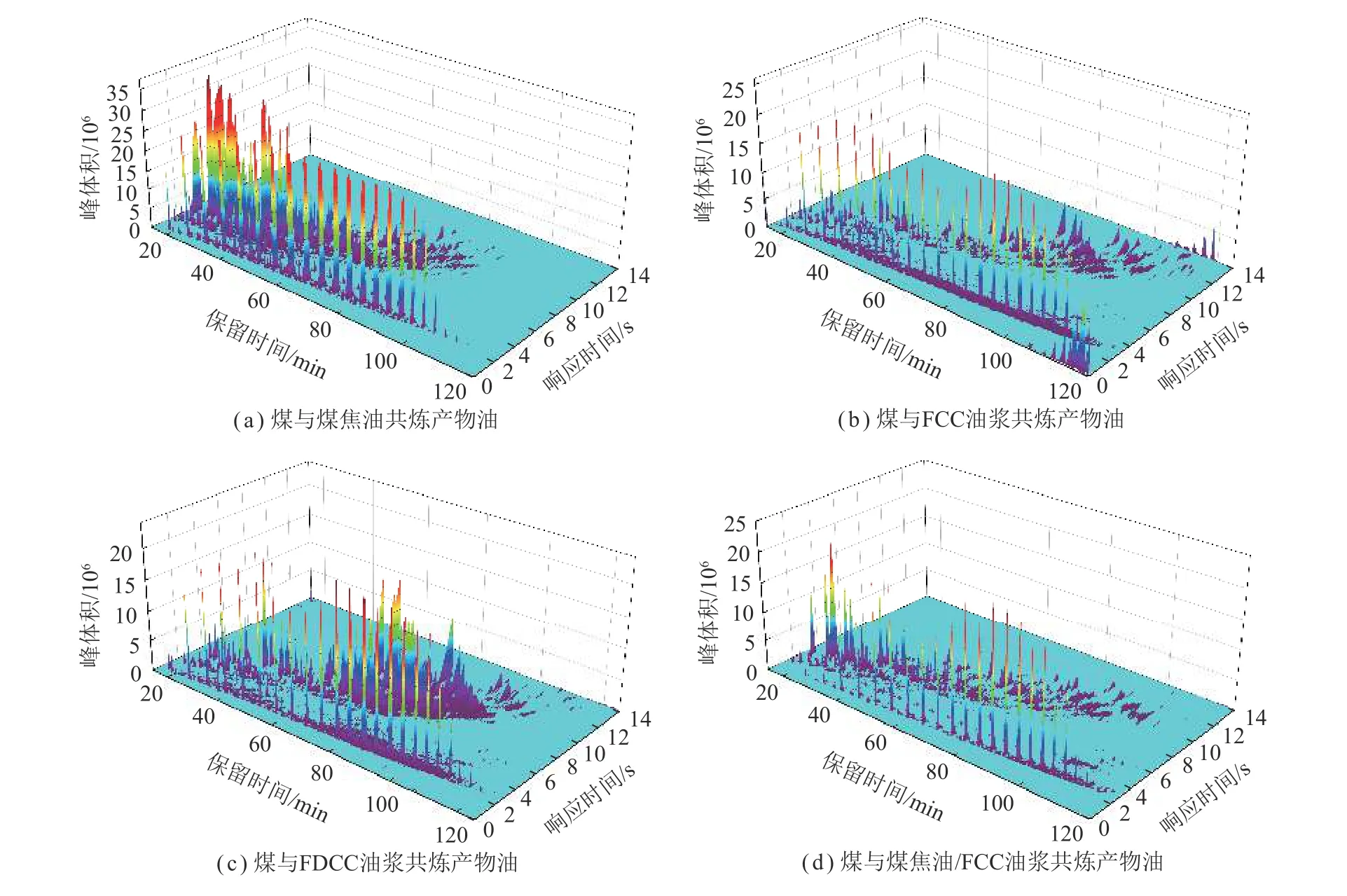

图5 为不同类型的油与煤共炼所得液体产物油的全二维谱图。与共炼原料油(图1)对比可知,产物油中的饱和直链烷烃分布更宽,表明煤油共炼过程中,加氢反应生成了较多的饱和烃类化合物。将产物油划分为7 类组成,如图6 所示,与图2 原料油样组成对比同样可以看出,产物油中脂肪烃和1~2 环芳烃含量均有不同程度提升。

图5 不同产物油的全二维总离子流色谱Fig.5 3D total intensity chromatogram (TIC)images of the different product oil

图6 煤与不同类型油共炼产物油组成及相对含量分析Fig.6 Composition and the relative content analysis of coal with different oil co-processing product oil

煤和煤焦油共炼,产物油中的脂肪烃和1~2 环芳烃含量提高,含氧化合物含量降低。共炼过程中煤转化率较低,故共炼反应主要是煤焦油中的不饱和脂肪烃和含氧化合物的加氢反应。对于煤和FCC 共炼,产物油中脂肪烃含量明显提高,4 环芳烃相对含量明显下降,表明FCC 中的多环芳烃加氢向脂肪烃转化。煤和DCC 共炼,产物油中脂肪烃、1~2 环芳烃含量提升,3 环芳烃含量明显下降,表明DCC 中3 环芳烃向脂肪烃和1~2 环芳烃转化。煤和FCC/煤焦油混合油共炼产物油与煤和煤焦油共炼产物油相比,含氧化合物含量明显降低。

2.5 不同类型油样在煤油共炼过程中作用分析

3 种类型油样中主要含有脂肪烃、1~5 环芳烃和含氧化合物等。其中,脂肪烃和含氧化合物在共炼反应中基本不具备供氢能力[7-8],对共炼结果的影响较小。而具有直接供氢能力的氢化芳烃类物质如四氢萘、二氢蒽、二氢菲和二氢芘等质量分数极低,均小于0.3%,因此推测导致煤油共炼反应性差异的主要原因是油中芳烃和煤相互作用。芳烃类化合物和煤都具有芳香性,有利于煤在油中的分散,且在催化剂的作用下,芳烃可加氢变为氢化芳烃[15]。生成的氢化芳烃不但能和煤互溶,还能为共炼反应中的自由基供氢,保障共炼过程中的自由基加氢反应,抑制缩合反应,促进煤液化[15]。

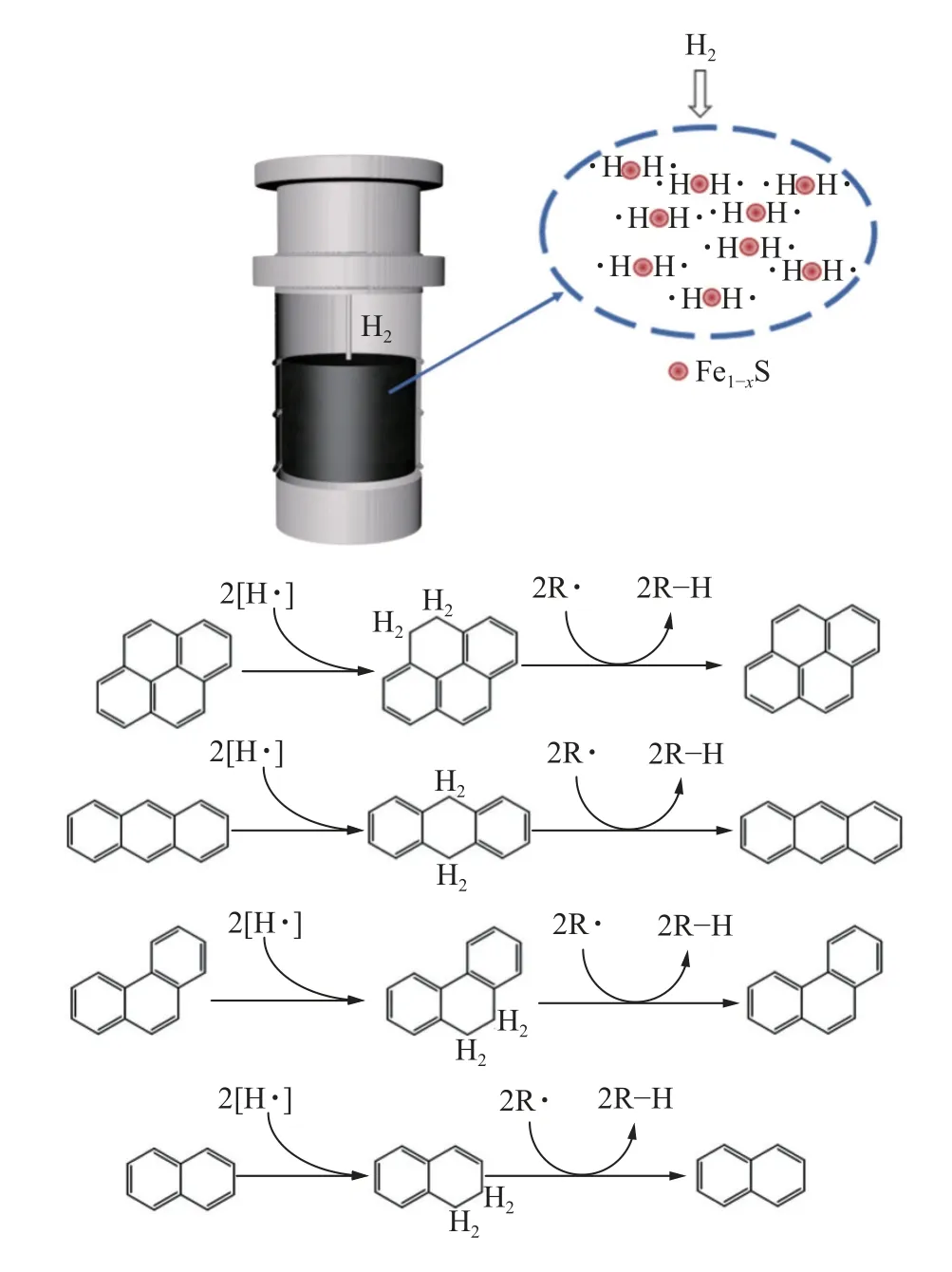

DCC 油浆的芳香烃相对含量高达74.83%,FCC油浆中芳香烃相对含量为60.88%,煤焦油中芳香烃相对含量为53.77%。结合煤油共炼结果,FCC 油浆和煤共炼的煤转化率最高,DCC 油浆和煤共炼次之,煤焦油和煤共炼的煤转化率最低,可推断在煤油共炼过程中,FCC 油浆的供氢能力最强,DCC 次之,煤焦油最弱。油组成分析,FCC 油浆以4 环芳烃为主,DCC油浆以3 环芳烃为主,煤焦油则以2 环芳烃为主。芳香烃类化合物发生芳环加氢反应时,环数较多的芳烃优先吸附在催化剂的活性位点上进行加氢[15-17],其供氢能力强于环数少的氢化芳烃[18-20]。因此可推断,在保证具有较好流动特性的前提下,共炼反应中,4 环芳烃相对含量较高的FCC 油浆共炼效果最好,3 环芳烃相对含量较高的DCC 油浆效果次之,2 环芳烃较高的煤焦油效果最差。以芘、蒽、菲、萘的一次加氢反应为例,其共炼过程中供氢机制如图7 所示。

图7 油中多环芳烃供氢机理Fig.7 Hydrogen donor mechanism of polycyclic aromatic hydrocarbons in oil

FCC 和DCC 中高环数芳烃较多,在共炼中能为反应体系提供充足且稳定的氢源,帮助煤裂解所得的自由基加氢稳定,转化为油。产物油中整体产物分子量分布变轻,轻质化效果较为明显。煤焦油中芳烃主要源于煤中芳香结构断键,与煤结构高度相似,其与煤样具有较好的互溶性;但煤焦油中2 环芳烃较多,氢传递能力较差,难以为煤裂解产生的自由基提供足够活性氢。共炼中主要是油中轻组分进行加氢反应,而反应中产生的大分子自由基因供氢不足,缩聚严重,故共炼效果较差。FCC 和煤焦油混合后进行共炼时,煤焦油中的芳烃可以保障煤在反应体系中分散,提高反应过程煤和油中的物质交换速率,而FCC 油浆中的多环芳烃能保障反应体系的供氢能力,2 者协同促使共炼反应中煤向液体产物的转化。

3 结论

(1)中低温煤焦油和煤直接共炼效果并不理想,其煤转化率和液相油产率均较低。通过对不同类型油的组成分析发现,煤与不同类型油共炼反应过程中煤转化率及产物组成差别的主要是原料油中的多环芳烃的相对含量和类型不同引起的。

(2)煤油共炼过程中,对油样中1~5 环类多环芳烃分析推断,环数较高的芳烃相对含量是影响煤油共炼效果的重要因素。油中环数较高的多环芳烃会优先结合活性氢原子变成氢化芳烃,并且抑制低环数芳烃与活性氢原子结合。煤焦油中多环数芳烃相对较少,影响了其共炼效果。

(3)煤焦油和FCC 油浆混合作为共炼油与煤共炼出现了明显的协同作用。煤焦油和煤具有同源性,煤焦油中的芳香烃和煤中芳香结构相似度高,有利于煤在反应体系中分散,FCC 中多环芳烃保障了反应体系的供氢能力,2 者相互协同促进煤的转化。因此,在煤油共炼油样的选择上,可以考虑用煤焦油代替部分重油或者选用煤焦油中富含多环芳烃的重组分作为共炼油。