复杂条件下新型锚固钻机系统振动特性分析

任 泽 ,毛 君,谢 苗,张鸿宇,卢进南,李玉岐,刘治翔

(1.辽宁工程技术大学 机械工程学院,辽宁 阜新 123000;2.国家能源集团国际工程咨询有限公司,北京 100010)

掘进机配套钻孔设备属于煤矿综掘巷道掘锚联合一体化设备,机械化锚固作业,可大大提高锚固效率及掘进效率[1-5],国内外相关学者也对各类型的锚杆钻机进行了大量的振动研究。Foresight Energy 公司设计了一款6 臂锚杆钻机车,可同步实现顶板锚固作业,提高锚固效率[6]。国内景隆重工开发的窄体四臂锚杆锚索钻车适用于多种掘进工艺,该钻车是在两臂锚杆锚索钻车的基础上,增设一对灵活变位的钻臂机构,一次定位可实现顶锚杆锚索及帮锚杆的全断面支护作业[7]。

徐信芯等[8]研究了钻杆的动力学模型,考虑了钻杆在不同方向上的耦合振动,并采用Newmark-β 法进行了仿真分析。赵春晓[9]建立了掘支锚联合机组的动力学模型,并利用Matlab 的Simulink 模块进行求解,对其机组振动响应规律进行了分析。张君等[10]提出了一种新的方法来分析机械臂动力学系统中的不确定性,他们将区间数学理论应用到分析过程中,可以帮助分析机械臂各个关节上的力矩与关节角度、关节角速度之间的关系。

付孟雄等[11-12]利用理论分析与数值模拟相结合方法,研究了煤巷顶板锚固孔钻进过程中钻杆横向、纵向、扭转振动特征。毛君等[13]利用多体动力学软件RecurDyn 分析了掘锚联合机在顶板钻孔和截割工况下的振动时域特性。仿真结果表明,该机在进行顶锚和截割时的振动量非常小,符合工况要求。陈洪月等[14]运用LS-DYNA 进行了锚杆钻机钻进阻力的获取,分别构建了掘锚机的刚性与刚柔耦合模型,采用RecurDyn 软件分别进行了多刚体动力学与刚柔耦合动力学分析。宋宝新[15]对机载锚杆钻机分别进行了多刚体及刚柔耦合的动力学仿真,发现各个运动关节的受力存在一定差异。

崔新霞等[16]考虑钻头与煤岩互作用的实际载荷及钻杆与孔壁煤岩接触碰撞载荷,建立钻削机构与煤岩互作用系统耦合非线性动力学模型,研究不同条件下钻削机构振动试验。薛道成等[17]基于结构振动理论,建立了锚杆锚固结构系统动力学模型,得到了锚杆横向振动频率的求解方程,推导了锚杆横向振动频率与其轴向受力的关系。韩春杰等[18]用有限元方法分析了钻柱的耦合振动,模拟了钻柱轴向、横向及扭转的耦合振动,获得钻柱的各种耦合振动规律。

ZHANG He 等[19]对比了钻柱振动的3 种模式,即纵向、横向和扭转振动引起的钻柱跳钻、扰动、黏滑振动和涡动等现象对钻柱疲劳的影响。ZHU X H等[20]基于考虑了轴向、横向和扭转振动的有限元模型,探讨了钻柱系统振动特性差异较大的原因。

宋宝新[21]对锚杆钻机进行多刚体动力学和刚柔耦合动力学仿真,对工作运动过程中钻头的定位误差进行了分析,并对有无减振器时误差的不同进行了比较。陈洪月[22]基于折叠型钻孔机械手的多体动力学理论,解决了钻孔机械手的刚柔耦合模型求解问题,通过研究钻孔机械手工作时,掘进机重心的振动响应,验证了钻孔机械手工作过程中整机的稳定性。侯健[23]建立掘锚整机振动模型,并对机械手工作过程中,整机的时域、频域特性进行分析研究,分析了钻头工作过程中,振动的传动途径及整机的振动规律。

综合考虑现有国内外综掘成套设备采掘比失衡问题,严重制约煤矿采掘效率,为此提出一种新型掘支锚掘进机组,用以实现综掘工作面掘支锚平行作业,提高掘进效率。作为成套系统中的重要组成部分,锚固系统在锚固作业过程中作业工况条件不同,设备与围岩间存在耦合振动影响,极大的影响锚固钻孔效率。利用模拟钻进动态仿真分析出锚固钻进不同围岩过程推进力变化规律;通过构建复杂工况下锚固系统动力学模型,利用拉格朗日方程为基础对上述方程进行化简求解,利用Matlab 数值分析软件对上述模型进行求解分析,得到多种工况下钻机支腿对系统稳定性影响规律,最后通过锚固系统样机钻孔试验,验证锚固系统的“顶天立地”式支腿对钻进振动过程具有良好的抑振效果,相关理论成果可为锚固系统钻进过程钻孔定位技术研究提供理论基础。

1 快速掘进用新型锚固系统

针对传统掘进作业过程中掘锚不同步问题,国内外学者进行了深入研究,主流产品主要以掘锚机、机载式掘锚一体机以及综掘快速掘进系统构成,其中掘锚机对于巷道煤层条件要求高,不适用于普遍综掘巷道快速掘进要求;机载式掘锚一体机可实现掘支锚串联工艺,机械化锚固作业提高效率,配置临时支护装置,可保证锚固作业时人员安全,但仍存在掘进、锚固效率比失衡问题;综掘快速掘进系统主要由掘进机、超前支护装置、锚固系统及后配套运输系统构成,实现掘进、支护、锚固、运输并行作业,极大的提高掘进效率。

现有快速掘进系统在煤矿井下实际应用效果差,主要存在锚固作业时机身稳定性差、效率低、跟机移设困难等问题,针对以上综掘工作面现存掘锚并行作业问题,提出了一种新型掘支锚运并行作业快速掘进机组,其主要由掘进机、超前支护设备、锚固群组系统三大部分构成,如图1 所示。超前支护设备采用迈步式无重复碾压方式(循环钢带),支护上方布有多组柔性支撑单元,可适应不同地形条件下临时支护作业;掘进系统与锚固群组系统可实现跨骑可分离方式,实现掘进、锚固同步行走。在掘进作业过程中,掘锚分离、互不干扰,系统整体紧凑、空间利用率大。锚固群组系统作为新型智能掘进系统的重要组成部分,提出一种锚固钻机系统钻进抑振装置,采用“顶天立地”式稳定支撑形式,减少锚固钻机群组系统在同步作业时相邻系统耦合振动影响;对其钻孔过程力学特性及可靠性研究具有重要意义。

图1 锚固系统整体Fig.1 Overall drawing of anchoring system

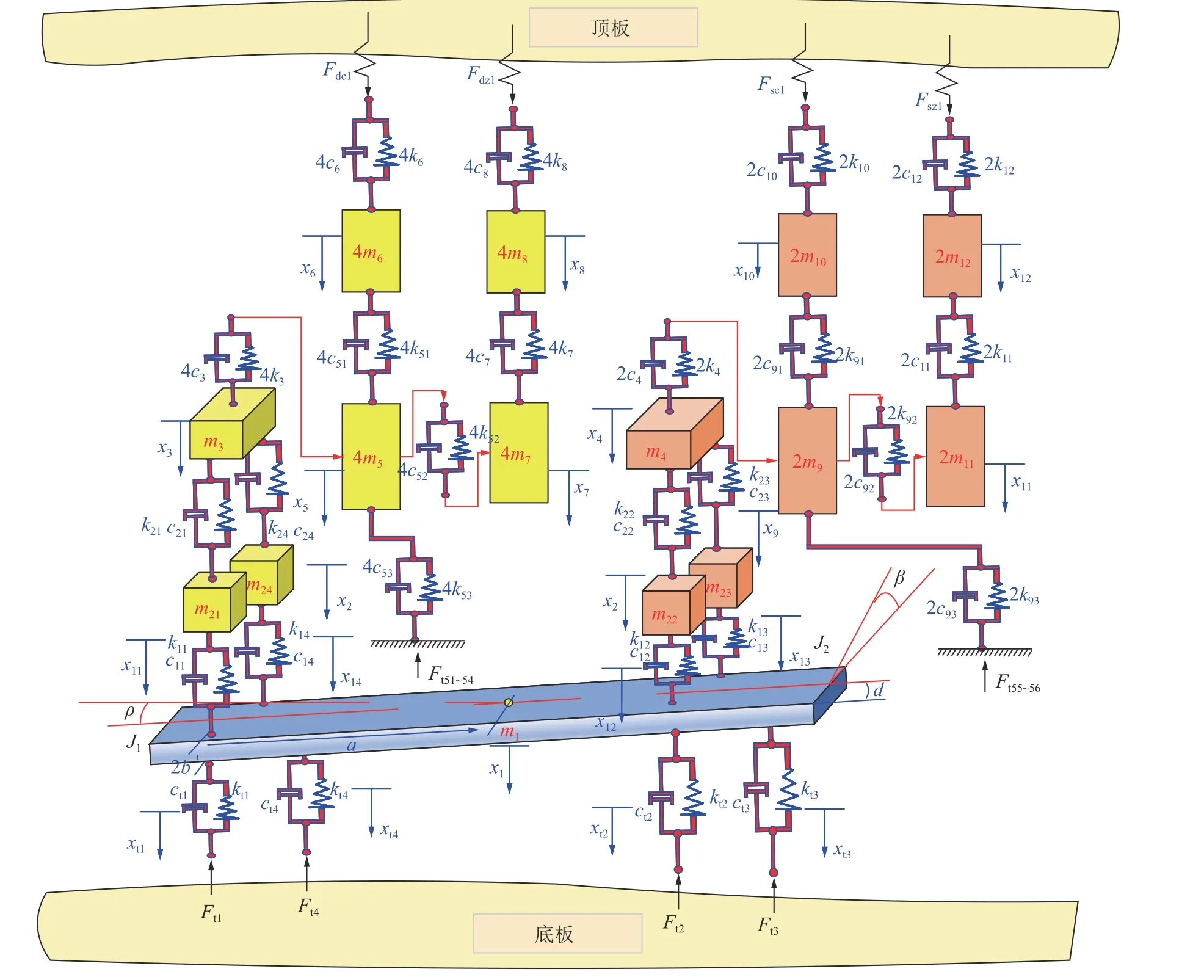

2 锚固系统动力学模型构建

考虑锚固钻进主要振动类型为纵向振动,为此以顶锚钻机与锚索钻机同时工作状态为研究工况,对锚固系统构建简化动力学模型,如图2 所示。其中,m1、m21~24、m3、m4、m5、m6、m7、m8、m9、m10、m11、m12分别为本体质量、前后支撑立柱质量、顶锚横梁质量、锚索横梁质量、顶锚钻机机架质量、顶锚钻机支撑板质量、顶锚钻机动力头质量、顶锚钻杆质量、锚索钻机机架质量、锚索支撑板质量、锚索钻机动力头质量、锚索钻机钻杆质量;k11~14(c11~14)、k21~24(c21~24)、k3(c3)、k4(c4)、k51(c51)、k52(c52)、k53(c53)、k6(c6)、k7(c7)、k8(c8)、k91(c91)、k92(c92)、k93(c93)、k10(c10)、k11(c11)、k12(c12)分别为前后支撑立柱与支撑平台、前后支撑立柱与顶锚&锚索横梁、顶锚横梁与四顶锚机架、锚索横梁与锚索机架、顶锚机架与顶锚支撑板、顶锚机架与顶锚动力头、顶锚钻机支腿油缸、顶锚支撑板与巷道顶板、顶锚动力头与顶锚钻杆、顶锚钻杆与巷道顶板、锚索机架与锚索支撑板、锚索机架与锚索动力头、锚索钻机支腿油缸、锚索支撑板与巷道顶板、锚索动力头与锚索钻杆、锚索钻杆与巷道顶板间的等效刚度(阻尼);kt1~t4(ct1~t4)分别为支腿1~4 与地面间的等效刚度与等效阻尼;a为支撑平台重心距离支腿距离;b为支撑平台厚度一半;d为支撑平台宽度一半;J1为支撑平台掘进方向转动惯量;ρ为支撑平台掘进方向俯仰振动角度;J2为支撑平台水平方向转动惯量;ϖ为支撑平台水平方向左右振动角度;Fdc1、Fdz1、Fsc1、Fsz1分别为四顶锚支撑板反作用力、四顶锚钻进反力、两锚索支撑板反作用力、两锚索钻进反力;Ft51~t54、Ft55~t56分别为四顶锚支腿油缸支撑力、四锚索支腿油缸支撑力;x1~x12依次为锚固系统各质量块沿纵向x位移;Ft1~Ft4分别为四条支腿支撑力。

图2 锚固系统动力学模型Fig.2 Dynamic model of anchoring system

如图2 所示,建立以锚固横梁中心为坐标轴Oxyz的直角坐标系,建立沿着x轴的纵向振动的广义坐标系,相关的锚固机组的动力学模型如图2 所示。

通过对锚固群整机进行分析可知,可将锚固系统简化为多自由度多弹性系统,质量模块分布复杂,运动分析复杂,故采用拉格朗日方程对锚固系统建立系统的动力学方程是极其有效的。完整的拉格朗日方程一般可表示为

式中,Fj(t)为外部激振力,j=1,2,3…;∂xj为广义位移;为广义速度;T为机组动能;V为机组势能;D为机组耗能函数。

利用能量法可知锚固系统整机的动能为

由于振动引起整机振动量较小,因此假设sinρ≈ρ,sin ϖ ≈ϖ,可得

式中,xt1~xt4分别为4 条支腿x向振动位移。

即式(3)可简化为

式中,kt为支腿刚度。

锚固系统耗能方程表达式内各项阻尼值同上述势能中部件刚度简化原则进行求解:

式中,ct为支腿阻尼。

将式(2)、(5)、(6)代入式(1),可得到各部件微分方程:

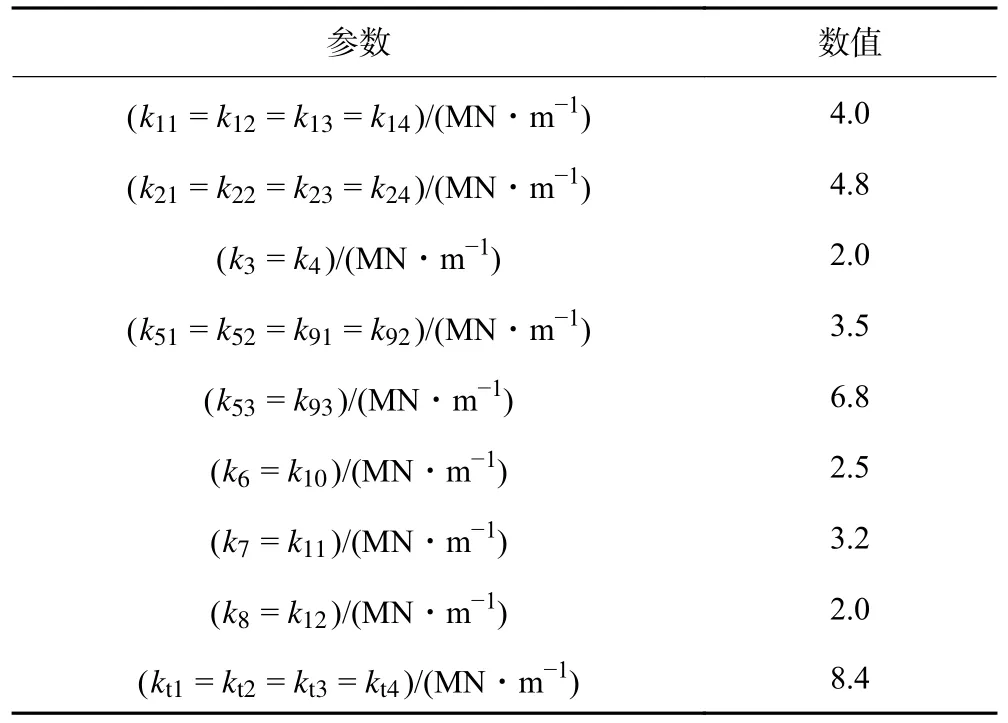

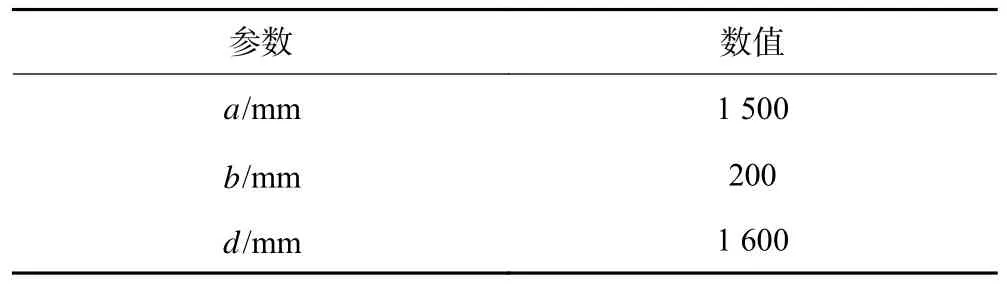

方程中各值可根据锚固系统的结构和设计参数确定,见表1~4。

表1 质量属性Table 1 Quality attributes

表2 弹性估计值Table 2 Elasticity estimates

表3 阻尼估计值Table 3 Estimated damping values

表4 关键尺寸Table 4 Key dimension values

为求取上述振动微分方程组中各质量块的振动响应关系,需要对系统关键部件的刚度与阻尼进行求解,其中钻进阻力载荷与系统部件刚度求解尤为重要,第3 节会重点介绍参数求解过程。

3 系统关键参数获取

3.1 锚固钻进阻力获取

针对实际锚固作业过程中巷道的复杂地质条件,导致巷道不同位置顶板的各岩层厚度不同,为此对3台锚杆钻机设置了3 种不同岩层厚度组合,如图3 所示。

图3 岩层组合示意Fig.3 Schematic diagram of rock strata combination

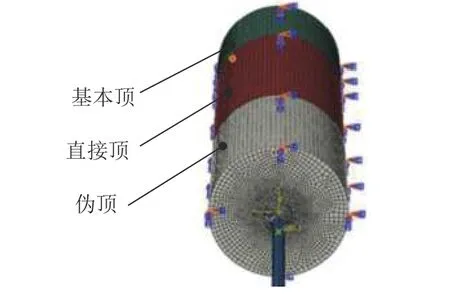

利用有限元分析软件Abaqus 对上述3 种岩层组合进行钻进仿真模拟实验。为便于分析,模型做以下基本假设:①钻进过程中,钻杆轨迹垂直顶板钻进;②假设钻头为刚体;③岩石单元钻进失效后,不再考虑其被重复破碎的问题。

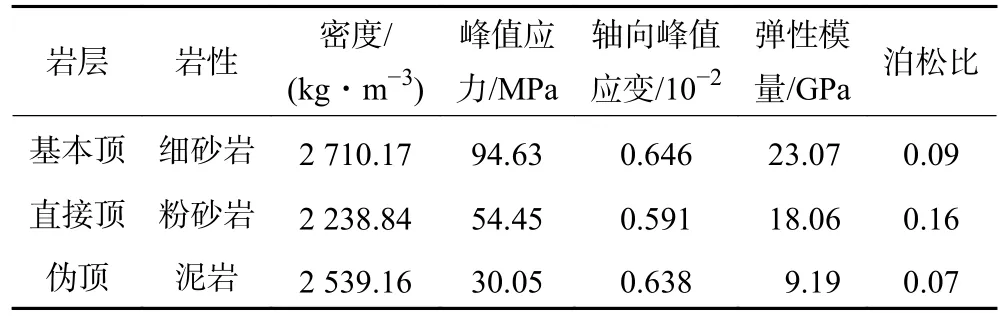

首先,对岩石试件添加固定约束、划分网格,根据锚杆钻机的动力参数对仿真模型中的钻杆设置运动参数,设置钻杆推进速度为40 mm/s,设置钻杆转速为350 r/min,如图4 所示,对岩石试件中的各岩层赋予材料属性,见表5。

表5 各岩层的材料属性参数Table 5 Material property parameters of each rock stratum

图4 仿真模拟实验三维模型Fig.4 Three dimensional model of simulation experiment

经过上述的前处理工作后运行仿真,可得到不同煤层条件下钻杆的推进阻力关系,如图5 所示,3 台钻机在钻进不同岩层时钻进反作用力整体上呈现由低到高的规律,即钻进煤层硬度最大的老顶时钻进反作用力最大,3 台钻机钻进过程最大轴向反作用力几乎都接近于18 kN。

图5 钻杆推进阻力Fig.5 Propulsion resistance of drill pipe

3.2 关键部件刚度计算分析

对于锚固机组本体来说,伸缩横梁不同的伸出长度,会导致锚固机组本体的刚度发生变化。

将图6(a)锚固机组本体模型简化为图6(b)所示的本体受力变形简图,为简化计算过程,取主梁1、立柱2、3 的抗弯刚度均为EI,设B点处的支反力为RA1,C点处的弯矩为M1,C点处的转角为θ2,E点处的支反力为RA2,E点处的弯矩为M2,E点处的转角为θ3,CE段长度为L2,EF段长度为L3,立柱2、3 的长度为L4,主梁1 受到F1、F2、F3三个外力的作用,将坐标系原点建立在B点处。图6(b)中①代表横梁,②与③分别代表左立柱与右立柱。

图6 伸缩横梁挠度示意Fig.6 Schematic diagram of deflection of telescopic beam

将主梁1 作为受力分析对象,设CD段的挠曲线方程为f1,DE段的挠曲线方程为f2,EF段挠曲线方程为f3,通过联立主梁1 的力平衡方程、力矩平衡方程及主梁1、2、3 连接处的转角、挠度变形协调方程,即可求得EF段挠曲线方程f3,将L3代入f3中,即可求得F点的挠度 ϖma,计算过程较为繁琐,本文不做赘述,经过上述计算可得F点的挠度 ϖma为

在实际工况中,3 台锚杆钻机的钻进阻力近似相等,F1≈F2≈F3,则悬臂端部挠度可化简为

得到主梁1 上F点的刚度为

式中,EI为为抗弯刚度;E为材料的弹性模量,取196 GPa;I为弯曲中性轴的惯性矩,由GB/T 6728—2017 计算得,I=4 521 cm4。

由式(10)利用Matlab 可求得主梁1 上的F点刚度变化规律如图7 所示,可知主梁1 上F点刚度随悬臂长度的增加而呈数量级的减小,最大值为横梁未伸出状态,约为 2 MN/mm。

图7 主梁1 上F 点刚度变化曲面Fig.7 Curved surface of stiffness variation of F point on girder 1

4 锚固系统关键部件振动响应分析

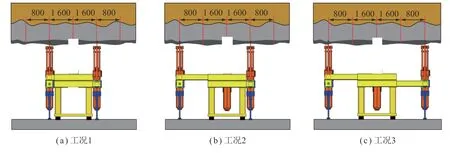

锚固机组的振动特性主要与其悬臂长度密切相关,如图8 所示的3 种工况中锚固机组的悬臂长度均不同,设左伸出、右伸出距离分别为Lzs、Lys。锚固机组在工况1 状态时,Lzs=Lys=0;锚固机组在工况2 状态时,Lzs=800 mm,Lys=0;锚固机组在工况3 状态时,Lzs=800 mm,Lys=800 mm;在每种工况下又分为支腿支地与支腿不支地2 种情况,对以上3 种工况分别进行仿真分析。

图8 锚固机组的3 种工况Fig.8 Three working conditions of anchoring unit

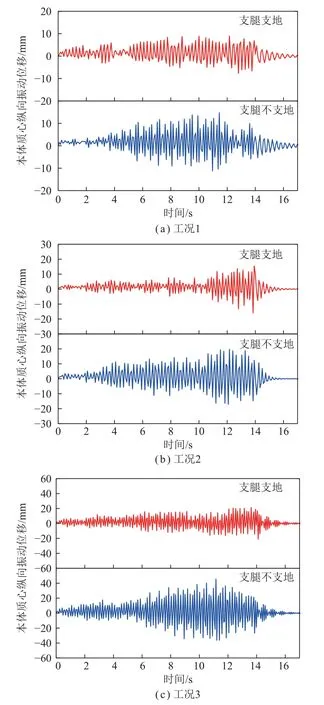

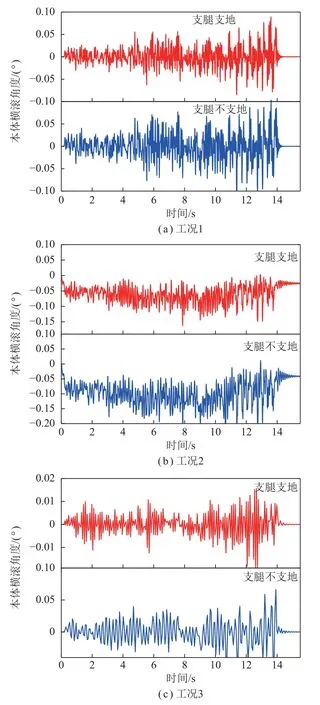

根据所建立的锚固机组振动模型微分方程,使用Matlab 所提供的Ode45 求解器对本文所建立的锚固机组振动模型微分方程进行求解计算。得到3 种工况下锚固机组本体的纵向振动及横滚振动的时域响应如图9、10 所示。

图9 锚固机组本体质心m1 在纵向振动位移Fig.9 Longitudinal vibration displacement of mass center m1 of anchoring unit body

通过对图9 中工况1、2、3 对比可发现,两侧悬臂长度越长,锚固机组本体的纵向振动越剧烈;通过对每种工况中支腿支地与不支地的对比,能够发现,支腿对于锚固机组的稳定性是极其重要的,对于锚固机组本体的减振效果十分明显,尤其表现为悬臂长度越长,支腿的减振效果越好。在工况3 条件下,本体质心振动量最大,定量分析见表6,其中位移最大值与最小值表示锚固机组在钻孔工况下的最大振幅,标准差表示数据的离散度,应用到物体的振动上,标准差越大说明物体的振动越剧烈,在工况1 的条件下,钻机支腿支地使锚固机组本体振动标准差减少了35.4%;在工况2 的情况下,钻机支腿支地使锚固机组本体振动标准差减少了42.2%;在工况3 的情况下,钻机支腿支地使锚固机组本体振动标准差减少了49.9%;由此可见,钻机支腿对于锚固机组纵向振动减振效果十分显著。

表6 锚固机组本体质心纵向位移振动情况Table 6 Longitudinal displacement and vibration of the mass center of the anchoring unit

图10 为锚固机组本体横滚角振动曲线,从图10可以看出,锚固机组本体横滚角振幅同样随着钻进时间增加而增加,由工况1、3 对比可以发现,锚固机组本体横滚角振幅随着悬臂伸出长度的增加而较小,在工况2 的条件下,锚固机组两侧悬臂伸出距离不一致,锚固机组钻进受力不均,导致锚固机组本体横滚角振幅大幅增加。对于锚固机组的横滚振动,支腿同样具有明显的减振效果,见表7,在工况1 的情况下,钻机支腿支地使锚固机组本体横滚振动标准差减少了24.8%;在工况2 的情况下,钻机支腿支地使锚固机组本体横滚振动标准差所示的振动剧烈程度减少了25.9%,但由于悬臂不等长导致了旋转振动中心向一侧偏移,具体表现为锚固机组本体横滚振动的均值明显下移;在工况3 的情况下,钻机支腿支地使锚固机组本体横滚振动标准差减少了69.4%。由此可见,在不同工况条件下,钻机支腿对于减缓锚固机组横滚振动效果十分显著。

表7 锚固机组本体质心横滚振动情况Table 7 Mass center rolling vibration of anchoring unit

图10 锚固机组本体横滚角Fig.10 Roll angle of anchoring unit body

5 试验验证

为检测锚固机组钻进振动特性影响机理,选用加速度传感器与BA9004 便携式动态信号分析仪测量系统振动特性,利用自带软件可分析钻进过程有支腿、无支腿2 种作业状态下本体振动规律,锚固系统试验样机如图11 所示,此状态对应伸缩梁伸出状态工况,即工况3。

图11 锚固系统试验样机Fig.11 Anchor system test prototype

经过相关系统配套软件对本体振动位移进行分析,由图12 可知,支腿撑地与支腿收回状态下本体质心振动位移最大值分别为38 mm 与60 mm,与仿真求解分析相比整体振动偏大,这是由于试验台本体为油缸铰接连接,并非刚性连接,对本体振动位移产生一定影响,从图12 可以看出有支腿撑地条件下,本体重心的振动得到有效减缓。

图12 有无支腿本体质心振动响应试验Fig.12 Test diagram of mass center vibration response of outrigger body with or without outriggers

锚固系统在工况3 时2 顶锚钻机处于悬臂伸出作业状态,此时悬臂刚度最小,导致系统本体振动量较大。为此,通过加强悬臂强度进而增加其刚度。通过现场试验分析可知,悬臂刚度加强后锚固系统本体的振动量由最大15 mm 降低为9 mm,如图13 所示,系统稳定性得到了加强。上述试验结果可提高钻孔稳定性,为最终实现锚固作业的自动化与无人化提供技术基础。

图13 悬臂刚度对本体质心振动响应试验Fig.13 Experimental diagram of the response of cantilever stiffness to the center of mass vibration of the body

6 结论

(1)提出一种适用于复杂地质条件下掘支锚平行作业的锚固钻机群组系统,可实现对复杂地质条件下的巷道断面尺寸、煤岩强度、顶底板平整等高适应性,多钻机多方式并行锚固作业可有效提高锚固效率。

(2)构建了复杂工况下锚固钻机系统动力学模型,利用数值分析软件对上述模型进行化简求解;利用有限元动态分析软件Abaqus 模拟钻进过程,分析3 组模拟巷道工况下钻进阻力参数变化范围;对锚固系统中横梁以及支腿油缸刚度进行数值分析计算,获得横梁伸出/缩回状态以及有无支腿多种条件下上述关键部件的刚度。

(3)采用Matlab 的Ode45 求解器对锚固机组的振动数学模型进行时域求解;对结果分析可知,对于锚固机组系统稳定性来说,悬臂越长振动越剧烈,对于锚固机组横滚振动来说,悬臂越长,振动越弱;两侧悬臂长度不同时,使得锚固机组受力十分不平衡,导致锚固机组本体横滚角振幅大幅增加,得出支腿支地具有明显的减振效果。

(4)通过锚固系统样机钻孔试验,验证系统有无支腿及悬臂刚度对本体稳定性的影响规律,结果表明钻机安设支腿与提高悬臂刚度均可有效提高系统稳定性。相关理论成果可为锚固系统钻孔定位与成孔质量技术研究提供理论基础。