基于不同气化通道类型的地下气化煤体破裂监测及扩展规律

苏发强 ,邓启超,武俊博,张 涛,代孟佳,何小龙,杨君楠,余伊河

(1.河南理工大学 能源科学与工程学院,河南 焦作 454003;2.西安科技大学 西部煤炭绿色开发国家重点实验室,陕西 西安 710054;3.深部岩土力学与地下工程国家重点实验室,江苏 徐州 221116)

煤炭地下气化(UCG)是一种新型煤炭开采技术,能够通过向原位煤层注入气化剂使其发生复杂的化学反应以可燃气体的形式回收煤炭的能量[1-3]。煤炭地下气化技术可以实现深部煤层资源的利用,相较于传统煤炭开采技术,煤炭地下气化对环境影响更小[4-5]。在煤炭地下气化过程中通常伴随着CO2的产生,有利于 UCG-CCS(碳捕集和封存)系统的开发,同时气化后的空腔也为碳封存提供了可能的场所[6-7]。然而煤炭地下气化也存在潜在风险,气化过程中煤层裂纹的不断增多可能会导致气体泄漏、地表沉陷以及环境污染[8-9]。因此气化过程的有效监测以及煤体破裂规律的研究对于保证气化系统的长期安全运行尤为重要。

煤炭地下气化煤岩体破裂及气化区扩展是一系列复杂的变化过程[10-11],其中气化剂的流动、气化过程中的温度变化以及煤本身的特性都会影响气化过程[12-13]。针对以上因素,相关领域学者开展了许多研究。LACIAK Marek 等[14]构建了实验室条件下的UCG温度场变化的时空模型,并根据此模型研究了实验过程中燃空腔的扩展速度;EKNELIGODA 等[15]根据波兰 Wieczorek 的 UCG 试验,设计了一种耦合热机械数值模型,模型结果表明,气化过程中燃烧区域围岩的力学性能由于加热导致的退化对地表的沉降有显著的边际效应;SAMDANI Ganesh 等[16]提出了一种用于UCG 气化初期的产气模型,并使用该模型较为准确的预测了实验室条件下的气体热值及燃空腔生长速率;JOWKAR Amin 等[17]使用COMSOL 数值模拟预测了气化初期燃空腔的形状和体积;BHASKARAN Sminu 等[18]利用UCG 模拟实验装置对气化过程中煤体剥落机制进行了研究,发现煤体剥落是实验过程中裂纹的扩展造成的;GAO Wu 等[19]采用耦合热工水力化学模型为研究地下气化中的固气转换以及燃空腔扩展方式提供了新方法;王喆等[20]使用COMSOL 数值模拟研究了深部煤层的气化下高温对围岩特性的影响;张华磊等[21]通过相似模拟实验分析了燃空区覆岩运移规律,并证明了燃空区覆岩运移拥有与井工开采类似的规律;陈峰等[22]研究了富氧-CO2气化剂条件下燃空区的形状及扩展规律;唐芙蓉等[23]采用RFPA 建立模型分析了燃空区覆岩结构运动及“三带”分布规律;杨兰和等[24]应用瞬变电磁法(TEM)对煤炭地下气化燃烧区的范围进行了探测,并使用温度检测数据与探测结果进行了验证,证明了TEM 技术用于地下气化燃空区检测的可行性;辛林等[25]研究了气化条件下温度变化对覆岩的力学性能及损伤特性的影响。目前对煤炭地下气化煤岩体裂隙的研究主要集中在温度场扩展对煤岩运移的影响,以及燃空区扩展的数值模拟研究,而对煤炭地下气化煤岩体裂隙的实时破裂监测以及扩展规律的研究较少。

笔者构建了垂直同轴孔、底部带交叉孔的垂直同轴孔及V 形连接孔作为气化通道的实验模型,并进行了煤炭地下气化实验,在实验过程中使用声发射(AE)技术对煤体破裂活动进行了实时监测,研究了温度、气化剂配比及流量对煤体破裂及气化区扩展的影响,验证了通过声发射实时定位技术预测气化区扩展范围的有效性,然后采用矩张量对气化过程中煤体产生的裂隙类型、方向以及位置进行了定量分析,并基于这些结果进一步阐述了煤体破裂规律。

1 UCG 模型实验

1.1 UCG 实验模型的构建

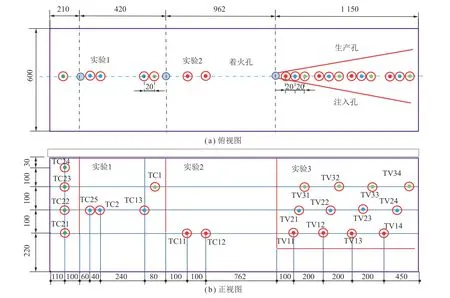

实验煤层长2 742 mm、宽600 mm、高550 mm,由直径0.5~0.7 m 的块煤从上至下分层铺设而成,并用混凝土进行整体浇筑。为保证气化装置的气密性,气化炉内壁贴有厚度为37 mm 的耐火石膏板,各装置的连接空隙也用耐火胶进行了密封处理。整个实验装置包括气化炉、气化剂注入装置、气体净化装置、过程监测装置(图1)。使用该系统依次独立进行了3种不同气化通道的模拟实验,左侧区域为气化通道底部带交叉孔的垂直同轴孔模型实验(实验1)以及垂直同轴孔模型实验(实验2)、右侧区域为V 形连接孔模型(实验3),气化通道钻孔直径均为35 mm。同轴孔模型由一个自顶面垂直向下钻入煤层的钻孔以及一个嵌入钻孔内部的双层同轴套管构成,钻孔方向与煤层的分层平面垂直。其中同轴内管用于注入气化剂,同轴外管用于收集产生的气体。带交叉孔的同轴孔模型在同轴孔模型的基础上在气化通道底部设置了交叉孔,以促进燃烧区域的扩大。V 形连接孔模型的气化通道则由一个沿水平钻进的V 形钻孔以及2 个嵌入钻孔内部的管道组成,2 个管道在同一水平面上,夹角为10°。两管道分别用于注入气化剂和生成气体的运出。

图1 UCG 实验系统Fig.1 UCG experimental system

在实验过程中,通过预埋在不同位置的K 型热电偶温度传感器以及AE 传感器来监测气化区位置的移动以及煤体破裂活动。使用气相色谱仪分析实验过程中生成气体成分。

1.2 实验流程

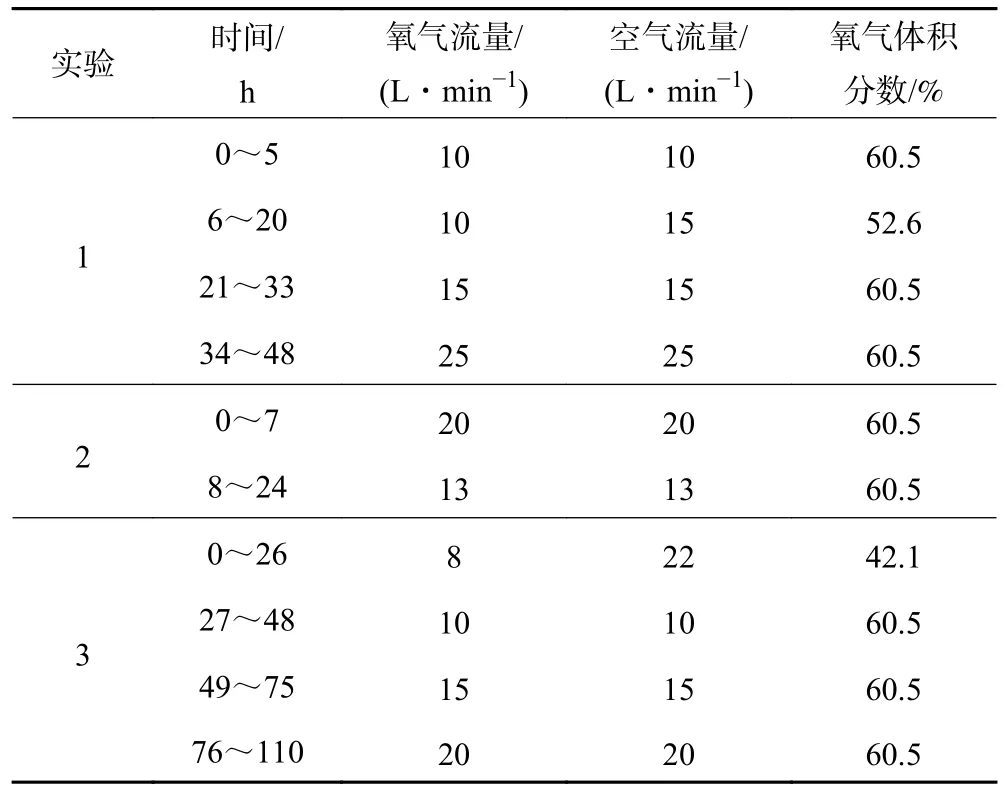

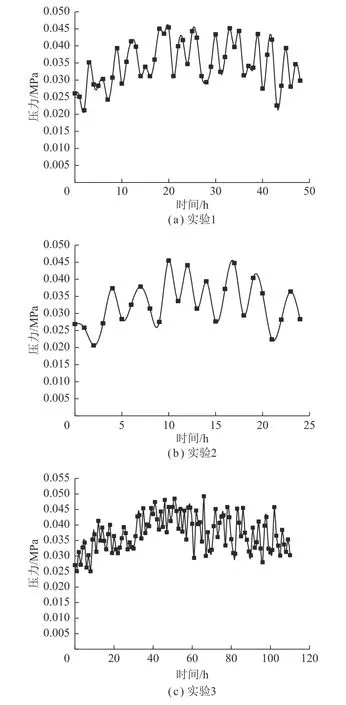

本次实验使用氧气瓶、空气压缩机以及流量控制装置组成的气体注入系统来调整气化剂的配比及流量。使用预埋在通道底部的点火盘对煤层进行点火,并通入6 L/min 流量的纯氧,当观察到通道底部温度传感器的温度快速上升,以及气相色谱仪记录的气化产物中主要可燃气体(CO、H2、CH4等)所占比例不断增高时,说明点火成功。点火成功后,维持纯氧注入15 min 左右,确保周围煤层被点燃。然后将气化剂(富氧-空气)注入气化通道以维持整个反应的进行,同时开启安置在气化通道附近的温度传感器以及AE装置监测整个实验系统的温度变化以及声发射活动,收集记录数据。整个实验流程的流量及气化剂组分见表1。反应产生的气化产物通入过滤系统后收集,当监测到燃烧区域推进到煤层边界时,通入N2进行灭火操作。灭火结束静置冷却至室温后开展下一次实验。各实验气化通道内部压力维持在0.02~0.05 MPa内,如图2 所示,因此气化通道内部气压稳定,为后续气化区扩展规律的分析提供了可靠性,同时也说明了独立依次进行的3 个实验互不干扰。

表1 3 次实验的流量与组分Table 1 Flow and composition of three experiments

图2 各实验气化通道内部压力Fig.2 Internal pressure of gasification channel in each experiment

1.3 声发射监测

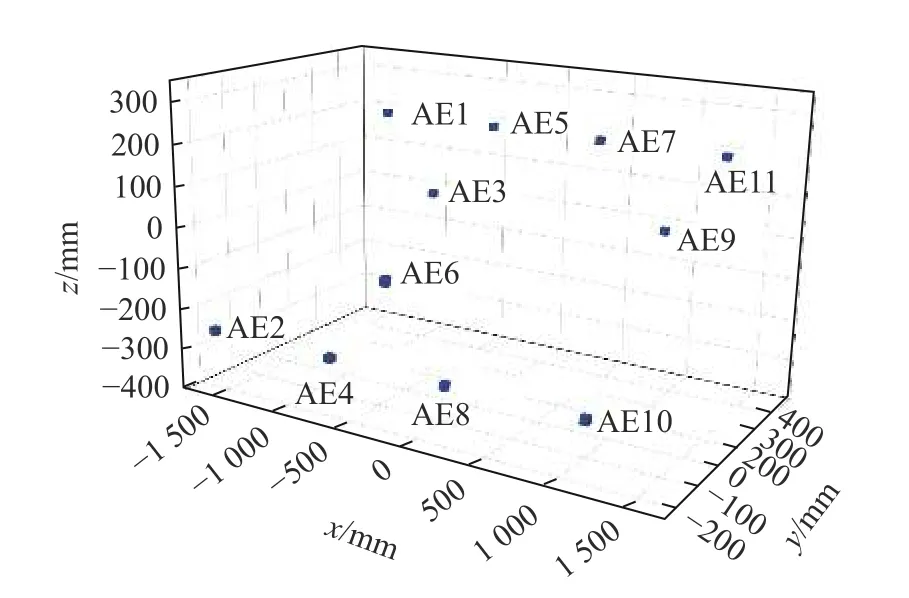

AE 的物理本质是材料局部能量的快速释放产生的弹性波,而在煤炭地下气化的过程中AE 活动主要是热应力导致煤体破裂产生的。由于整个人工煤层被钢制气化炉包裹,为保证后序震源标定效果的可靠性,AE 传感器固定在插入煤层中的波导杆上,AE 传感器的布置如图3 所示。

图3 声发射传感器(蓝色正方体)布置位置Fig.3 Arrangement position of AE sensors (Blue cube)

笔者对声发射活动的研究包括声发射事件数以及声发射源的位置,其中声发射事件数代表气化过程中煤体受热应力影响产生的裂纹数目,而声发射源位置代表气化过程中煤层产生的裂纹位置。声发射计数率以及事件数由数据记录仪(GL900,Graphtec Corp.,Yokohama,Japan)记录存储。所有的声发射波形都由示波器(GR-7000,Keyence Co,Osaka,Japan)进行存储,采样时间设置10 µs,然后使用程序进行处理。考虑到实验中背景噪声的变化对各通道声发射信号接收的影响,在记录声发射波形与计数率的同时,通过观察气化过程中波形的变化实时设定门槛值过滤噪声。

1.4 温度监测

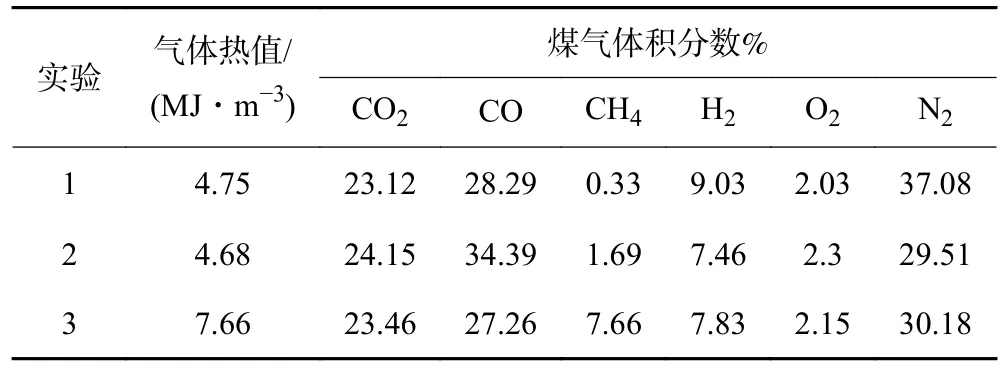

在煤炭地下气化中,通过监测煤层整体的温度变化,可以推测气化区扩展范围[26]。本次实验使用了22 套温度传感器,布置位置如图4 所示,同心圆代表温度传感器位置,红线代表气化通道。最深部的传感器距离煤层底部220 mm。实验1 使用的温度传感器为TC21~TC25、TC2 以及TC1,其中TC21~TC24温度传感器位于同轴管道左侧,间隔距离为100 mm,TC25、TC2 以及TC1 距同轴通道距离分别为60、100、360 mm。温度传感器TC11~T13 传感器、TC1 以及TC2 用于监测实验2 的温度变化,TC11、TC12 与通道底部处于同一水平高度,分别位于通道右侧100、200 mm 处;而TC13、TC1 位于通道底部上方100、200 mm 处;TC2 距同轴通道水平距离最远为320 mm。监测实验3 温度的温度传感器分为3 组: TV11~TV14 为最深部的传感器距气化通道最近,离煤层底部220 mm;TV21~TV22 设置在煤层中部位置;而上部传感器TV31~TV34 离煤层顶部最近。3 组组内温度传感器之间的水平距离为200 mm,各组垂直距离为100 mm。

图4 温度传感器位置布置Fig.4 Temperature sensor location layout

2 模型实验结果

2.1 气体组分监测结果

表2 给出了3 次实验的煤气的组分以及热值,表中垂直同轴孔模型实验1 以及实验2 的单位气体热值分别为4.75、4.68 MJ/m3,而连接孔模型的热值为7.66 MJ/m3,高于垂直同轴孔模型,说明连接孔模型的气化效果优于垂直同轴孔模型,这与之前的研究结论一致[27]。

表2 煤气组分及热值Table 2 Calorific value and main components of gasified gas

2.2 气化区扩展规律

2.2.1 气化区温度变化与扩展趋势

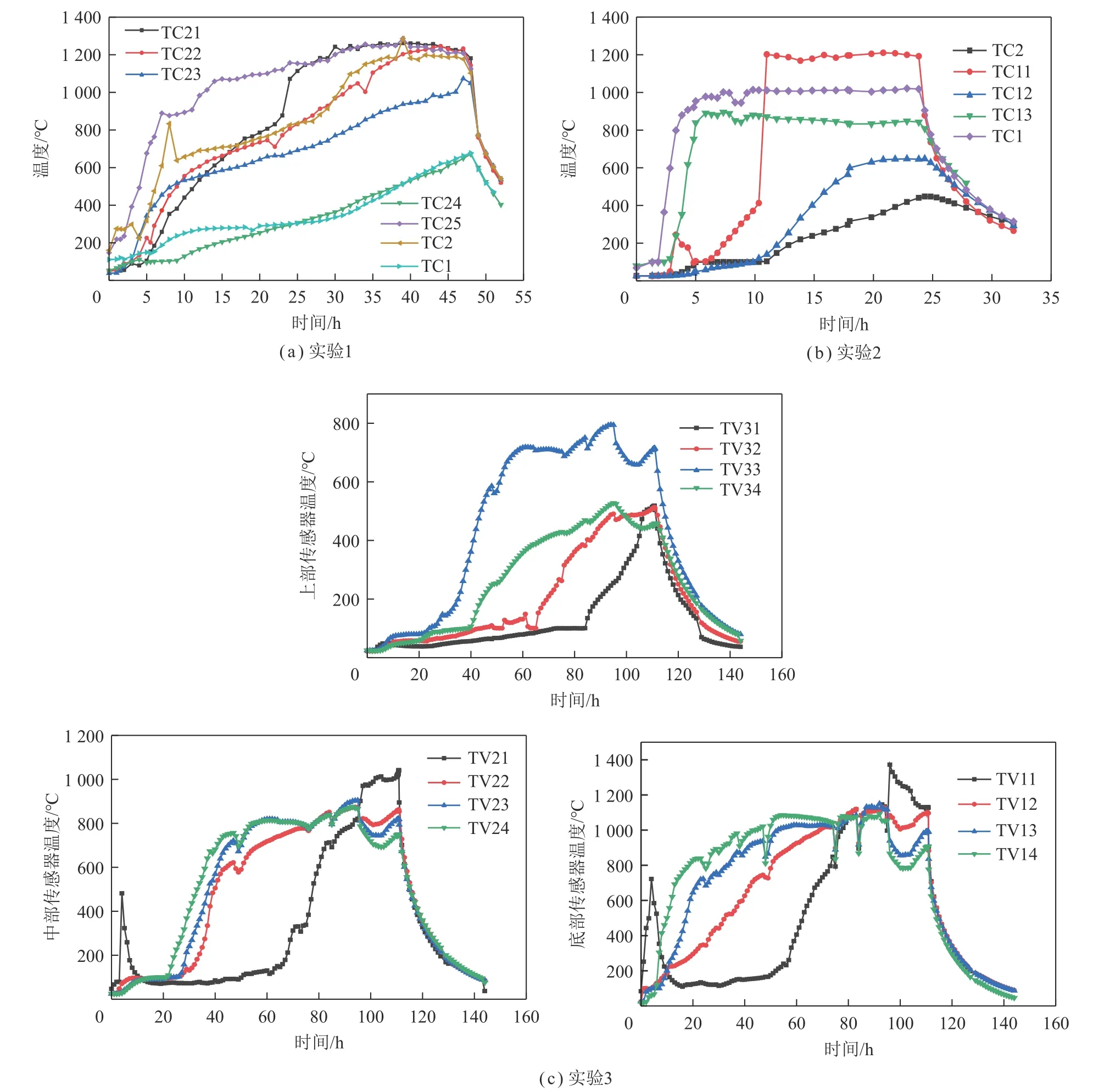

实验1 温度变化如图5(a)所示,在点火之后0~3 h,位于同轴孔右上方的TC25、TC2 的记录的温度上升至391.9、297.8 ℃,而其他温度传感器记录的温度在150 ℃以下,说明此时高温区位于同轴通道右上方,而3 h 后位于同轴管左侧TC21~TC24 记录的温度开始上升。同时,位于气化通道右侧较远的TC1 记录的温度在5 h 后也出现了上升,这表明高温区往两侧不断扩展。3~26 h,TC25 记录的温度从391.9 上升至1 151.7 ℃,而位于TC25 左下方的TC21 温度从184.3 上升至1 151.7 ℃,说明这段时间内高温区有向左下方扩展的趋势,26 h 后TC21 记录的温度与TC25区域的温度没有明显的差别,上升缓慢,而3~26 h,TC23、TC24 记录的温度则一直在上升,说明高温区向上推进,这些结果说明带底部交叉孔的垂直同轴气化通道的气化区在垂直方向总体向上扩展,而在水平方向向两侧扩展。

图5 温度变化Fig.5 Temperature variation

图5(b)展示了实验2 的温度变化,其中温度传感器TC1、TC13、TC11 距点火位置水平距离较近,而TC2、TC12 则距点火位置的水平距离较远。实验开始后,在0~2 h,燃烧仅发生在小范围内,各传感器温度大多在80 ℃以下;随着气化剂持续通入,高温区域逐渐增大,在2~5 h 间,点火点上方的TC1、TC13 温度分别上升至953.6、838.9 ℃,说明此时高温区往上扩展。5 h 后位于点火点右侧处的TC11、TC12 以及位于同轴孔左侧的TC2 记录温度逐渐升高,其中TC11 记录的温度11 h 达到峰值,且11~23 h 间一直维持在1 200 ℃左右,在这期间位于同轴管上方的TC13、TC1 记录的温度分别维持在1 000、800 ℃左右,低于TC11,说明高温区向下偏移,而同轴管左侧的TC2 与同轴管右侧的TC12 于23 h 左右分别上升至447.5、647.5 ℃,表明高温区域往两侧扩展。这些结果表明垂直同轴气化通道的气化区在垂直方向经历了向上-向下的扩展趋势,而水平方向两侧扩展。实验2(垂直同轴气化通道)与实验1(带底部交叉孔的垂直同轴气化通道)的气化区扩展出现的差异,可能是气化通道底部结构以及气化剂流量的不同造成的。

实验3 的V 形连接孔的温度变化如图5(c)所示,在气化开始后0~4 h,离点火位置最近的温度传感器TV11、TV21 记录的温度分别由83.8、25 ℃上升至721、481.4 ℃,4 h 后迅速下降(图5(c)底部传感器、中部传感器),4 h 后距入气口较近的TV14、TV13 温度逐渐上升并分别于14、23 h 超过721 ℃,这说明此时高温区并不位于着火点附近,而是位于气化剂的注入口。20 h 后位于气化通道中部(图5(c)中部传感器)的TV21~TV24 以及气化通道上部(图5(c)上部传感器)TV34、TV32、TV31 的温度传感器记录的温度也逐渐上升,且离出气口较近的TV21、TV22 温度传感器记录的温度不断上升,且温度上升滞后于离出气口稍远的TV24、TV23。这些结果说明V 形连接孔气化通道的气化区沿出气口移动,向上扩展。

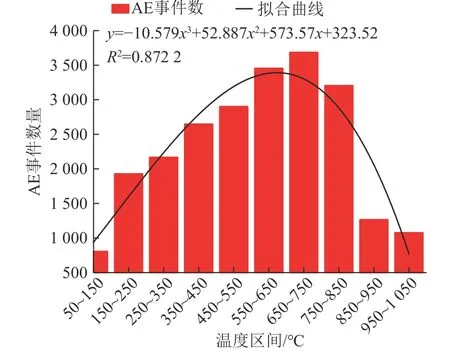

2.2.2 声发射活动与温度相关性

气化过程中的AE 事件主要是气化过程中的热应力导致的煤体破裂产生的,因此温度变化与AE 事件发生频率相关[28]。为了进一步确定温度变化与AE 事件的相关性,统计了3 个实验连续温度变化与AE 事件数的关系,如图6 所示。图6 中温度变化与AE 事件的相关系数R2=0.872 2(>0.7),表明2 者强相关。温度变化与AE 事件数呈一元三次函数关系,当温度逐渐升高时,AE 事件数也会逐渐增多;在450~850 ℃内,声发射活动较为活跃;当温度超过850 ℃时,AE 事件数量为1 265,相较于前一阶段记录的AE事件数量(3 205)显著下降,造成这种现象可能有2 个方面的原因:一方面是由于前期已经产生了较多裂纹,煤体累计损伤程度较高,难以产生新的裂纹;另一方面是由于该阶段时温度较高,煤体发生热解,导致结构变软,热破裂现象减弱[29]。

图6 温度变化与AE 事件数量Fig.6 Temperature variation and AE events

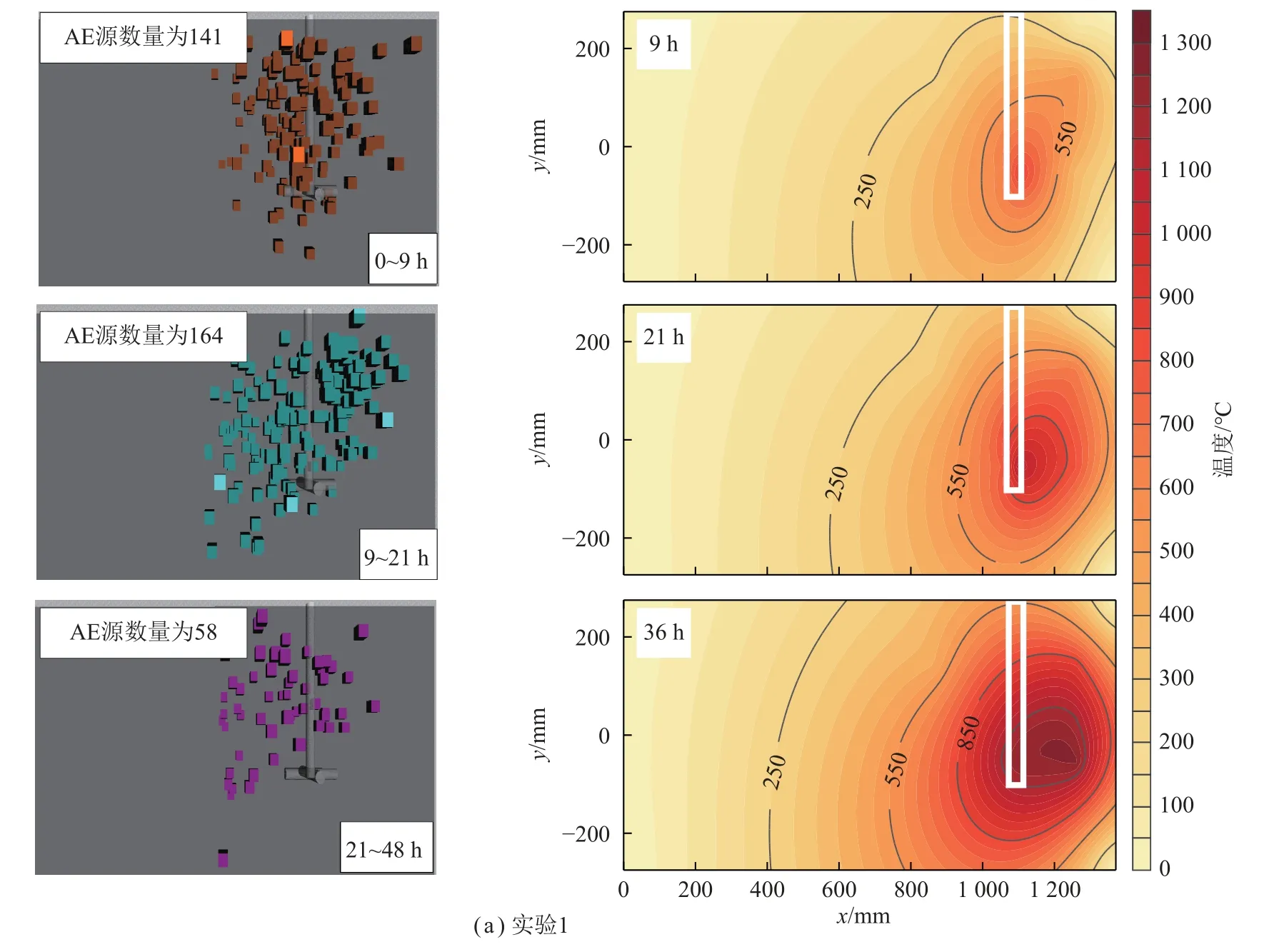

虽然AE 事件数量可以表示气化炉内煤体破坏的剧烈程度,但无法直观的表征气化区的扩展与煤体破裂位置,因此采用声发射定位技术对气化过程中产生的声发射源进行了实时标定,并结合不同阶段温度场的分布对气化区的扩展范围进行了预测,如图7 所示,其中不同颜色的正方体代表了不同气化阶段的产生的声发射源,温度扩展图中白色方框代表气化通道。

实验1(图7(a))中,温度场在0~36 h 期间整体以轴为中心向两侧扩展,且声发射源的扩展方向与温度场基本一致。实验2(图7(b))中声发射源集中在同轴气化通道附近,0~5 h 时,气化剂注入流量为40 L/min,大流量促使燃烧带快速向上推移,因此着火点上方出现了较多的声发射震源,并且5 h 时温度场扩展边界已接近顶板;5~11 h 时,流量从40 L/min 逐渐降低至26 L/min,气体流速放缓,因此温度场出现了向下及向四周扩展的趋势,同时5 h 后在气化通道两侧也出现了较多的声发射源点,说明气化区沿轴向下移动同时向两侧扩展。对于V 形连接孔模型(图7(c)),在实验0~30 h 内,注入通道中部出现了大量的声发射源,随后由于受气化剂流量以及流速的影响,声发射源整体向着气流方向由入气口向出气口移动,同时进气通道的两侧也出现了较多的声发射源。3 个实验的温度与声发射结果分析表明声发射源整体分布位置变化与温度场扩展趋势一致,2 种方法结合能够较为准确地标定气化区的扩展方向。

2.2.3 气化区扩展速度

为了更加直观的表示气化区的移动,采用空间统计中的中心要素分析了气化区的整体扩展趋势,如图8所示,中心要素为所有声发射源中与其他声发射源欧式距离即绝对距离的总和最短的定位点,代表整体声发射源位置分布的聚合趋势,不同阶段的中心要素位置可以大致代表此时气化区中心所在位置。图8 中不同颜色的正方体体分别代表气化初期、中期和后期(对应各模型声发射定位点分布(图7)的时间段)的中心要素点,白色箭头表示中心要素点的移动趋势。

从中心要素分布位置来看,3 个实验的气化区移动都有很强的方向性。实验1(图8(a))气化区整体呈向右上方扩展的趋势,俯视图中中心要素的移动位置十分接近底部设置的交叉孔位置,这意味着同轴孔底部设置的交叉孔可能对气化区的移动方向造成了影响。而实验2(图8(b))的气化区经历了向上扩展到向下扩展的过程,对于垂直同轴孔实验,中心要素在水平方向移动的相对距离大于垂直方向,表明垂直同轴实验模型的气化区主要向侧向扩展。实验3(图8(c))V 形连接孔中心要素一开始位于进气口,随后向着出气口移动,表明V 形连接孔模型气化区沿气流方向扩展。

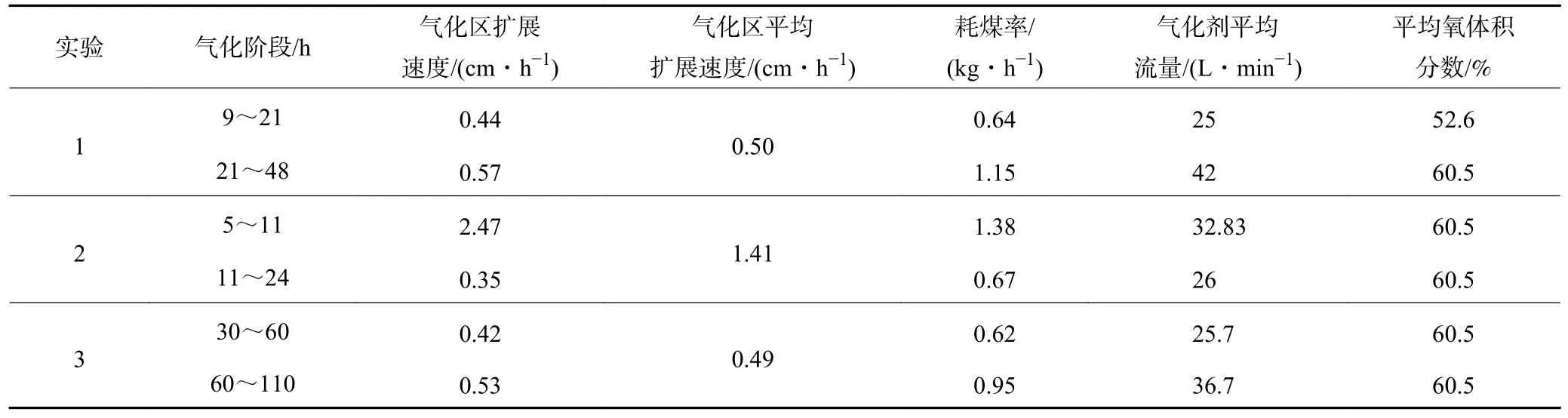

同时,根据各实验各阶段的中心要素位置变化可以计算气化区的扩展速度,以及研究流量与氧体积分数对气化区扩展速度的影响,见表3。实验2(图8(b))在5~11 h 时,流量为32.83 L/min、氧体积分数为60.5%,气化区扩展速度为2.47 cm/h,耗煤率为1.38 kg/h,此时流量与氧体积分数较高,而且,气化前期时气化通道内壁大多为新鲜煤,气化反应条件好,因此气化区扩展速度较高[30]。11~24 h 时,整体流量的降低至26 L/min,气化区的扩展速度为0.35 cm/h,耗煤率为0.67 kg/h。这表明气化区扩展速度随气化剂流量下降明显下降。而实验1(图8(a)),9~21 h 时,流量为25 L/min,氧体积分数为52.6%,气化区扩展速度为0.44 cm/h,在21 h 后平均注气流量提升至41 L/min,氧体积分数提升至60.5%,此时气化区扩展速度为0.57 cm/h,气化区扩展速度相较于21 h 前较快,但低于实验2(5~11 h)的气化区扩展速度,此时耗煤率为1.15 kg/h,也低于实验2(5~11 h),可以推测,由于21 h后实验1 气化炉整体温度较高(>887 ℃)接近氧化区临界温度(900 ℃),此时提高流量与氧体积分数反而使气化通道富氧化,促进了气化通道壁面结焦,阻碍了新鲜煤层的暴露,导致对气化区的扩展速度提升较小[31]。实验3(图8(c)),30~60 h 时,流量为25.7 L/min,氧体积分数为60.5%,而60 h 后,氧体积分数不变,流量提升至36.7 L/min,此时气化区扩展速度由0.42 提升至0.53 cm/h。由此可见在实验过程中提高流量与氧体积分数能促进气化区的扩展,但若温度较高,提高气化剂流量与氧体积分数给气化区扩展速度带来的提升较小。

表3 气化剂组分(氧体积分数、流量)与气化区扩展速度的关系Table 3 Relationship between the components of the gasification agent (oxygen volume fraction and flow rate)and the expansion rate of the gasification agent

2.3 煤体破坏类型分析

为了确定气化过程中煤的破坏类型及机制,在本研究中采用了自主设计的矩张量分析程序,定量分析了气化过程中煤的开裂与损伤机制。程序基于声发射信号振幅计算矩张量分量[32],假设Haskell 斜坡函数为力矩时间函数[33],采用矩张量分量计算震源时间函数,结合获得的震源时间函数,并基于组合几何力学模型构建裂纹分布模型[34]。程序能够计算拉伸裂纹与剪切裂纹在声发射源的处的相对占比,当拉伸裂纹相对占比(TR)≥60%时,声发射源处主要破坏类型为拉伸破坏,TR≤40%时,为剪切破坏,而TR 介于2者之间为混合破坏。

基于矩张量分析构建的裂纹分布模型可以提供包括裂纹类型、裂纹位置以及裂纹运动方向在内的信息,从而使可视化UCG 气化炉内的裂纹运动过程成为可能。图9 展示了3 个实验的裂纹分布模型结果,其中裂纹被构建为零维的圆盘,紫色圆盘代表拉伸型裂纹、蓝色圆盘代表剪切型裂纹,剪切裂纹与拉伸裂纹占比区分不明显的混合破坏类型由黄色圆盘表示,白色圆柱代表气化通道,圆盘的大小及位置代表裂纹的相对能量与声发射源位置。实验1(图9(a))裂纹主要分布在气化通道两侧,且气化通道附近出现了数量较多的拉伸型裂纹,实验2(图9(b))裂纹分布范围较实验1 小,裂纹主要分布气化通道的中下部分,同时气化通道附近也出现了较为集中的拉伸型裂纹。实验3(图9(c))中裂纹分布范围较实验1、2 更大,裂纹总体向着出气孔延伸。图9 也展示了裂纹分布方向,图9 中的箭头表示煤的分层平面方向,右侧红色线段表示裂纹与分层平面的夹角,煤层的分层平面为0°。在实验1、2 中裂纹与主要集中在-45°~45°且十分接近煤的分层平面方向。同样地,在实验3 中,绝大多数裂纹也分布在-30°~30°,接近于煤层的分层平面方向。这些结果说明在气化过程中煤的裂纹的主要方向接近煤的分层平面方向,煤的分层平面方向会极大地影响裂纹的扩展方向。

裂纹分布模型揭示了气化过程中煤体发生破裂的裂纹类型。为评估气化过程中煤的裂纹扩展规律,对3 个实验中不同气化阶段拉伸裂纹、剪切裂纹以及混合模式裂纹的数量以及每种裂纹的比例进行了统计,如图10 所示。实验2(图10(b))同轴孔模型,剪切型在气化初期以及气化中期占比较高(37%/39%),在气化中期占比甚至超过了拉伸型裂纹(39% >33%),但在气化后期拉伸裂纹占比较高(48%),成为主导煤体破坏的裂纹类型;实验1(图10(a))在气化初期以及气化中期剪切类型裂纹占比始终低于拉伸型裂纹,未出现实验2 中剪切裂纹的占比超过拉伸裂纹的现象,但剪切裂纹在气化初期至气化中期期间也出现了上升(32%~37%),且气化后期阶段2 者中拉伸类型的裂纹都占据了主导地位。而对于实验3(图10(c))V 形连接孔模型的气化初期阶段拉伸裂纹占比为56%,占比较高,而剪切裂纹占比仅为24%,占比较低,但随着气化的进行剪切裂纹的占比逐渐升高,由前期的24%上升至中期的33%直至后期的35%,且2 种裂纹在总体裂纹的占比差距也在逐渐缩小。以上分析结果表明,虽然气化过程中剪切裂纹的占比会逐渐升高,但总体而言拉伸破坏仍是主导着煤体破坏的主要破坏类型。

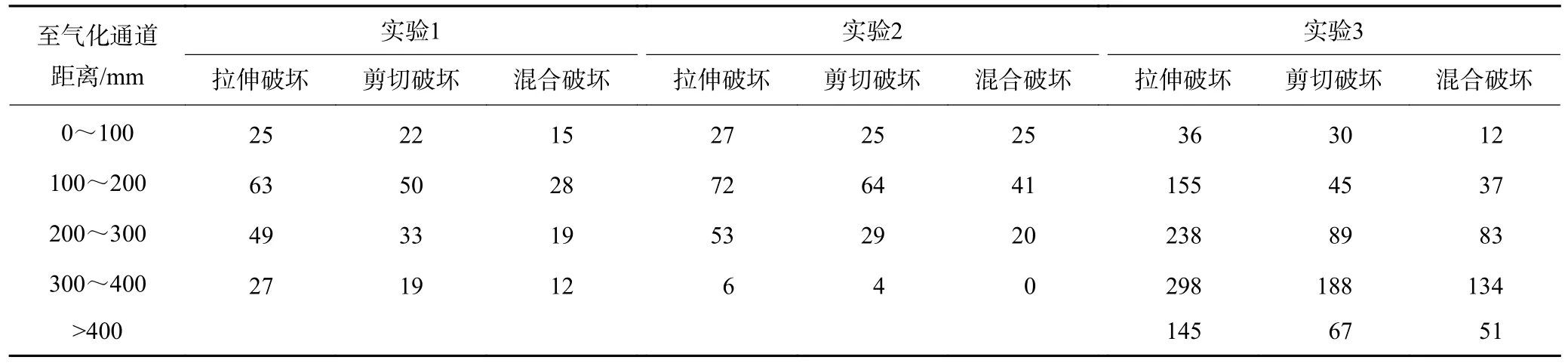

表4 研究了距气化通道不同位置的煤体破裂情况。实验1、2 中距气化通道100~200 mm 内的裂纹数量较多,与图7(a)、(b)中550~900 ℃一致,而实验3 距气化通道正上方300~400 mm 区域裂纹数目最多,该区域范围也基本接近图7(c)中550~900 ℃区域范围。3 个实验中裂纹数目较多的区域与气化区三带中还原区域(550~900 ℃)一致。这些结果意味着在煤炭地下气化中还原区域的裂纹萌生与扩展活动较为活跃。

表4 各实验不同区域的裂纹数量Table 4 Crack distribution in different areas of each experiment

3 结论

(1)在UCG 过程中,温度变化与声发射事件强相关。当气化炉整体温度在0~750 ℃内增长时,AE 事件与温度呈正相关,当整体温度超过850 ℃,声发射事件会出现明显下降,这一方面可能是由于煤体的累计损伤程度较高,难以产生新的裂纹,另一方面可能是由于煤的热解、煤的结构软化、热破裂现象减弱。

(2)气化过程中的声发射源标定结果直观的反映了裂纹发育和扩展。根据声发射源的整体分布范围可以较为准确的估算气化区的扩展范围,垂直同轴孔模型气化区主要向气化通道两侧扩展,而V 形连接孔模型气化区则沿着气体流动方向向出气口扩展。

(3)气化剂的配比以及流量会影响气化区的扩展速度,较高的氧体积分数以及流量会促进气化区的扩展,但当气化炉内整体温度接近氧化区临界温度(900 ℃)时,提高氧体积分数以及流量可能会使气化通道富氧化,促使气化通道壁面结焦,减弱对气化区扩展速度的提升效果。

(4)基于矩张量分析构建的裂纹分布模型,可以帮助理解煤炭地下气化过程中煤体破坏机制。矩张量分析结果表明:拉伸破坏是煤体破坏的主导机制。裂纹的萌生与扩展活动在还原区较为活跃;气化过程中裂纹聚集方向接近煤层分层平面方向。