矿山铁路道岔转辙机安装装置故障分析

高 擎

(晋能控股煤业集团铁路运营有限公司矿山铁路分公司,山西 大同 037001)

0 引言

转辙机是矿山铁路重要信号及基础设备,其安全稳定运行是矿山铁路安全高效运输的重要保证。转辙机安装装置端头安装了尖端铁,尖端铁一旦出现故障、变形会造成尖轨无法闭锁,严重威胁着矿山铁路运输安全。

目前矿山铁路主要通过人工巡检方式进行故障查询及排除,由于人工巡查天窗时间短,转辙机安装装置安装位置隐蔽,出现故障时不能第一时间发现并进行排除,从而产生运输隐患;而目前我国铁路转辙机安装装置故障检测方法落后、检测精度低,无法满足矿山铁路安全高效运输需求[1-6]。本文通过对道岔转辙机安装装置采用三维建模、有限元模态等技术手段分析其故障原因,并提出了合理化维护措施。

1 牵引点处道岔系统的结构及工况分析

1.1 道岔系统的结构

道岔系统主要由密贴侧尖轨、尖端铁、安装装置、斥离侧尖轨、斥离侧基本轨、转辙机、密贴侧基本轨、安装装置表示杆及动作杆组件等部分组成,如图1 所示。其中安装装置的表示杆组件主要由连接拉杆、尖端铁等部分组成;在道岔转换时利用转辙机通过尖端铁、连接杆直接控制尖轨,同时通过远程控制监测转辙机控制电路通断情况,判断尖轨与轨道的密贴状态情况。

图1 矿山铁路道岔系统结构示意图

1.2 工况分析

转辙机安装装置表示杆组件工况状态主要有两种,一为道岔在转换过程中表示杆组件在水平移动时监测尖轨位置状态;二为列车在通过转辙机安装装置时道轨、轨枕产生振动从而引起尖轨、安装装置以及转辙机振动。通过现场观察发现,道岔在转换时安装装置表示杆组件表现为被动关系,其产生载荷主要为摩擦阻力,但是在转换时时间短、摩擦阻力小,可忽略不计。所以列车通过时对安装装置产生振动是表示杆组件主要工况状态。

2 装置建模及有限元模态分析

列车通过时道岔产生随机振动,引起尖轨、转辙机振动,当二者振动频率不同时会造成安装装置产生受力,所以在分析安装装置受力前需对道岔系统振动情况进行了解。首先采用有限元模态分析确定安装装置结构参数,然后根据结构参数准确分析不同频率下振动情况。

2.1 装置三维建模

由于矿山铁路道岔系统结构相对复杂,采用三维建模时无法全面建模体现,根据现场实际情况,对道岔系统三维建模进行简化,采用的道岔长度为3.0 m,并利用质量点代替转辙机内部配件,尖轨形状进行优化。

2.2 有限元模态分析

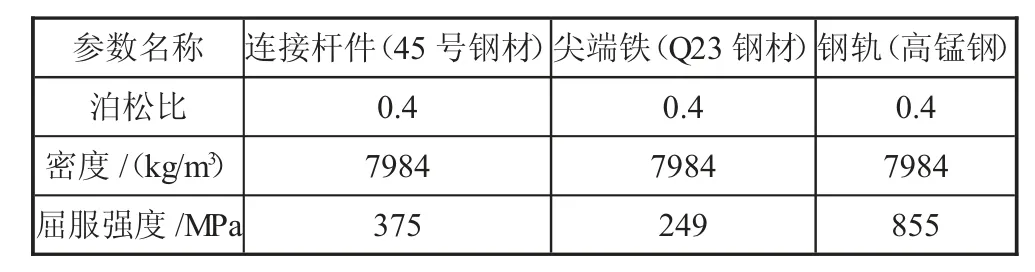

道岔系统三维建模后将模型导入有限元仿真分析软件中,从而建立有限元模型。建模后的两侧边界条件为基本轨两端支撑,上下边界条件为尖轨尾部支撑,在进行有限元分析前需要对各类材料力学性能参数进行确定,具体参数如表1 所示。

表1 不同材料力学性能参数汇总

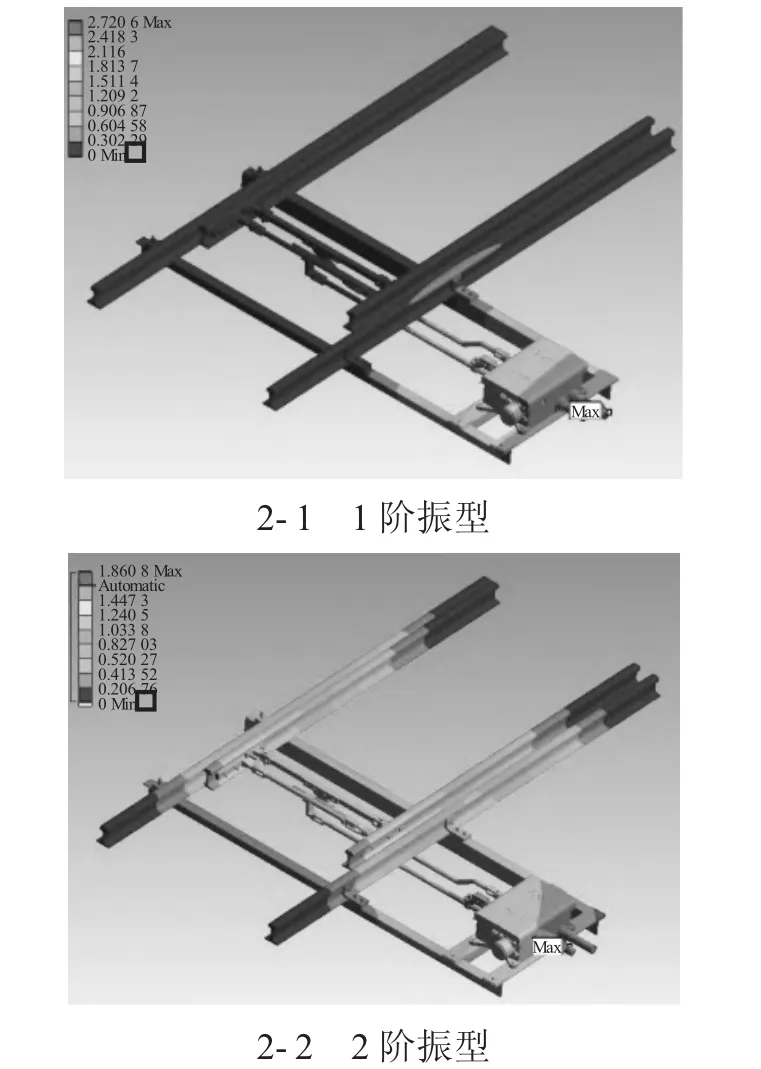

利用有限元模态分析结构固有频率以及振动类型,当外界振动频率接近结构固有振动频率时会引起共振,从而导致结构系统损坏,通过限元模态分析不同阶段振型下结构破坏情况,提取1~2 阶振型,如图2 所示。

图2 道岔系统不同振型下模态振型三维模型

2.3 分析结果

通过对10 阶模态振型下道岔系统变形情况,通过观察分析发现,随着模态阶次的增加,道岔系统振型由原来的单向移动变形转为扭转变形,在5 阶振型后系统位移变形主要集中在安装装置表示杆组件和连接杆组件上。

3 现场测试效果分析

为了进一步验证有限元模态分析结果,通过现场情况对道岔系统振动情况进行分析。

3.1 现场测试条件

首先将倒车处尖轨与左侧轨道密贴,与右侧轨道处于斥离的状态;然后分别在两侧基本轨、尖轨底部安装加速度传感器,实时监测列车通过道岔系统时各部件振动情况。

3.2 现场监测数据分析

当列车通过道岔时通过传感器监测数据发现,道岔垂向最大振动加速度主要发生在左侧轨道密贴的尖轨上,实测最大垂向振动加速度值为945.5 m/s2;其次为密贴基本轨的垂向振动加速度为908.1 m/s2。而斥离尖轨产生的垂向振动加速度最小,实测为229.4m/s2,列车行驶过程中位于斥离侧基本轨垂向加速度在某一段时间内处于匀速状态,平均为174.8 m/s2。

3.3 振动功率谱分析

振动功率谱分析法主要利用傅里叶积分和将列车通过道岔系统时产生的垂向加速度数据信号转换为频域信号,通过现场数据收集及数据转换发现,在通过列车时,密贴侧尖轨和基本轨垂向加速度频率主要集中在1859~3488 Hz 范围内;而斥离侧尖轨和基本轨垂向加速度频率均小于180 Hz,其中基本轨垂向加速度频率主要集中在10~15 Hz 范围内,振动频率集中度高,振动能量达总能量的42.8%。

3.4 振动数据分析

1)根据有限元模态分析结果与振动功率谱分析发现,道岔系统在共振1 阶模态频率为12.7 Hz,与列车通过时斥离侧基本轨振动频率相近。由此可见,在列车通过时斥离侧基本轨振动是造成道岔系统共振的主要原因,从而导致斥离侧转辙机及安装装置在垂向产生较大位移。

2)密贴侧的尖轨和基本轨振动频率在1859~3488Hz范围内,远远大于道岔系统共振频率,从而在垂向产生振动位移量相对较小。所以在列车通过时道岔系统形成一套以密贴侧的尖轨和基本轨为支撑点、以安装装置为连接梁、转辙机为振动点的单支撑悬臂梁振动结构,在整套系统中位于密贴侧的尖轨为薄弱环节,致使转辙机安装装置断裂、尖轨磨损变形等。

4 结论

矿山铁路分公司针对矿山铁路道岔转辙机安装装置尖端铁频繁断裂、变形故障,严重威胁着矿山铁路运输安全的问题,通过道岔系统模型建立、有限元分析以及现场监测,得出以下结论:

1)利用建模及有限元模型可直观地对道岔系统结构及工况分析,初步确定了随着模态阶次的增加系统出现的位移变形现象集中体现在安装装置表示杆组件和连接杆组件上。

2)根据有限元模态分析结果与现场监测结果对比发现,确定了在列车通过时斥离侧基本轨振动与道岔系统振动频率相近,从而造成道岔系统共振主要原因,且在振动过程中道岔系统大幅度振动位移主要集中在斥离侧尖轨和基本轨处。

3)在日常矿山铁路检修维护中,应加强对牵引点处枕木和弹簧扣件等元件的支撑情况检查,在道岔处应缩小道枕间距,并确保道岔系统元件与枕木固定可靠,从而降低道岔系统共振现象。