柴油机排气道改进对散热量的影响

李 超,董 朵,李连升,马庆镇,马 伟

(潍柴动力股份有限公司 内燃机可靠性国家重点实验室,山东 潍坊 261061)

随着全球环境问题日益凸显,人们对节能和环保的追求越来越迫切,因而对柴油机提出了严苛的要求.产品开发时要尽可能减少非必要散热导致的能量浪费,从而降低油耗.同时,为了提高选择性催化还原(SCR)后处理的污染物转化效率,需要提高其入口的排气温度[1-2].

减少缸盖传热对提高发动机热效率和排气温度有重要意义,而缸盖热分析及气道优化也是近些年的研究热点.张焕宇等[3]针对某新型发动机出现的散热问题,采用流固耦合的方法对散热系统进行改进,优化后的水套壁面换热系数与冷却液流动速度都有提高.徐英英等[4]提出了一种基于流动路径的冷却水套结构改进方法,能够改善冷却水套的散热性能.Chen等[5]研究了缸盖和缸体的不同冷却结构及其对应的热状态、散热和摩擦功率耗散,建立了一个三维单缸模型,分析了冷却液流动方向和独立冷却对缸盖和机体的影响.方强等[6]建立了某国Ⅴ柴油机缸盖、缸垫和机体整机有限元模型,采用流固耦合方法对模型进行了温度场分析.Fontanesi 等[7]提出了一种内燃机水冷套分析和数值优化的方法,并对某V6 柴油机在实际工况下的耦合传热和热机械加载循环进行了全三维计算流体动力学(CFD)和有限元分析.Jerome 等[8]以3 缸自然吸气柴油机为对象,研究了氧化钇-稳定氧化锆陶瓷复合涂层对发动机性能和排放特性的影响,在缸盖上采用陶瓷涂层,改善了燃油消耗率、性能和排放.刘胜吉等[9]采用CFD 与稳流试验相结合的方法,对柴油机进/排气道等结构进行优化设计,减少流动阻力,改善了柴油机的性能并降低了排放.Li等[10]针对ACD320 双燃料发动机,设计了直径不同的多条进/排气道,采用空气动力学建模和仿真的方法,研究了不同进/排气道的流量和涡流特性变化.

综上可知,对缸盖热分析的研究主要集中在改善水套传热以优化缸盖温度场,提高产品可靠性方面,对气道的研究多是通过改变涡流比和流量系数,进而提升进气量或优化燃烧过程.而缸盖排气道作为缸盖传热的重要热源,对散热量分析和基于散热能力的研究则鲜见报道.基于此,笔者以某6 缸重型柴油机为研究对象,通过改变排气道长度、直径等参数,以调整其表面积和对流换热系数;同时分析设计改进对排气道散热量的影响,以期从减少散热方面为缸盖排气道的优化设计提供参考.

1 计算模型

1.1 仿真模型标定流程

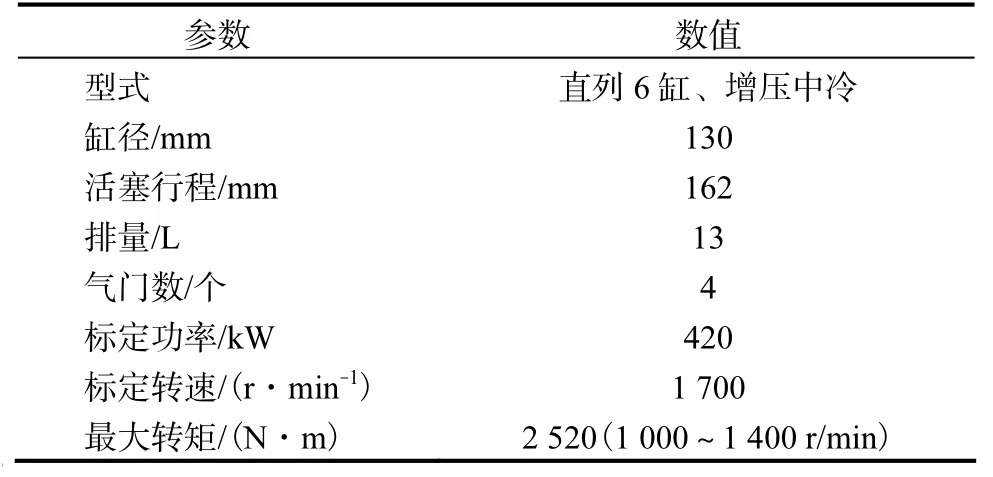

表1 为柴油机主要技术参数.笔者对排气道进行多方案的设计改进,由于几何模型修改的复杂性,通过三维仿真开展难以实现,因而借助一维热力学仿真方法[11].为了保证一维计算模型的准确性,需对其进行标定,图1 为仿真模型标定流程.

表1 柴油机主要技术参数Tab.1 Engine specifications

标定过程包括排气CFD 计算、冷却系统CFD 计算、整机有限元计算和一维热力学计算4 部分,多次迭代以达到结果稳定.通过流固耦合计算[12]可获得较为准确的排气道对流换热系数,用于校正一维热力学模型.通过一、三维耦合计算,则保证了一维热力学模型可获得较为准确的排气道散热量计算结果.

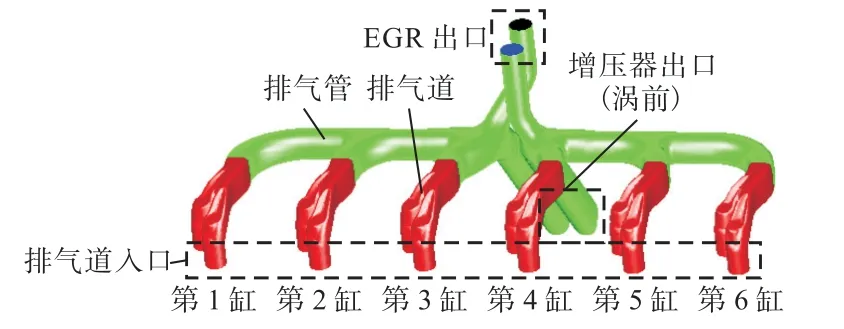

1.2 排气CFD模型

排气CFD 计算使用AVL-Fire 软件,从三维几何模型上提取缸盖排气道和排气管的内壁面,并将二者连接成封闭腔体,作为流体计算域,如图2 所示.为提高计算收敛性,对排气管的增压器出口和EGR 出口适当延长.按基本尺寸为2 mm 进行网格划分,边界层为2 层,每层为0.4 mm,网格总数为59 万,节点总数为63 万.

图2 排气CFD模型示意Fig.2 Schematic of exhaust CFD model

图3为标定工况下的排气道CFD 计算结果.因各缸差异较小,为了便于展示,仅列出前3 缸的结果.排气道的入口边界为气温和质量流量,排气管的增压器出口和EGR 出口边界可以选择质量流量,也可以选择压力,以上边界均由一维热力学仿真计算获得.计算模型中的其他表面设置为壁面,壁面温度初始值可以参考一维热力学仿真结果给定统一值,后续迭代计算根据有限元仿真结果进行映射[13].

进行瞬态仿真计算时,每720°CA 为一个循环,每个工况计算6 个循环,以达到计算收敛.对比涡前排气温度的计算值和试验值,误差较小则证明本次计算有效.对最后一个循环进行时均计算,得到该工况下的近壁面温度场和对流换热系数场.

1.3 冷却系统CFD模型

冷却系统CFD 计算使用AVL-Fire 软件,流体计算域主要有水泵、机体布水道、机体水套、缸盖水套和出水管,如图4 所示.为提高计算收敛性,各出口作适当延长.进行网格划分,其中机体水套基本尺寸为1.0 mm,缸盖水套基本尺寸为2.0 mm,其余部分基本尺寸为3.5 mm,并根据几何形状做局部加密.边界层为1 层,厚度为基本尺寸的一半,网格总数为435 万,节点总数为487 万.

图4 冷却系统CFD模型示意Fig.4 Schematic of CFD model of cooling system

该发动机采用了电子水泵,水泵的入口边界为质量流量、温度和压力,根据冷却系统的设计目标给定.EGR 冷却器、机油冷却器等零部件接口边界为质量流量,根据各零部件的水流量设计需求给定.出水管总出口的边界条件为零梯度[14].计算模型中的其他表面设为壁面,其中水泵、机体布水道和机体水套的壁面温度设为100 ℃,缸盖水套和出水管的壁面温度设为110 ℃[5,15],模拟高温苛刻状态.

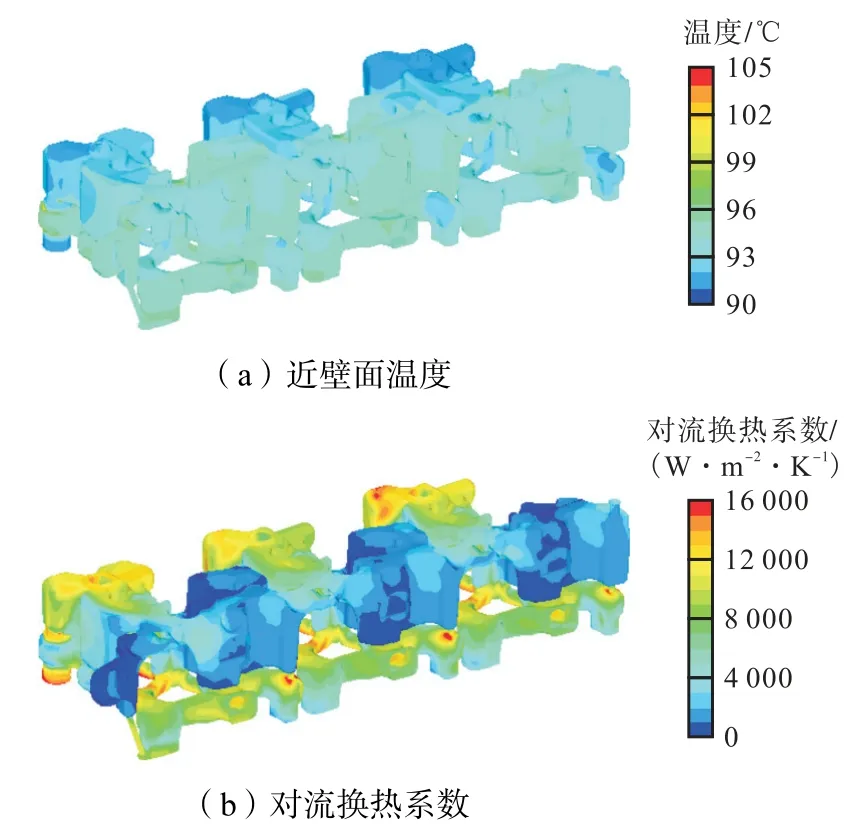

稳态仿真计算中,迭代次数为3 000,以达到结果稳定.标定工况下缸盖水套的近壁面温度场和对流换热系数如图5 所示.

图5 缸盖水套的CFD计算结果Fig.5 CFD calculation results of cylinder head water jacket

1.4 整机有限元模型

整机有限元计算使用Abaqus 软件,模型主要由机体、缸盖、缸套、缸盖垫片、气门以及各种螺栓组成,如图6 所示.网格划分中,由于整机尺寸较大,选择非关键区域的基本尺寸为8 mm,但火力面等关键区域及小圆角位置至少保留3 层网格.为了减少计算的时间成本,将6 缸缩减为3 缸,即保留前、后端各1 缸和中间第3 缸,网格总数为201 万,节点总数为53 万.

图6 整机有限元模型示意Fig.6 Schematic of finite element model of engine

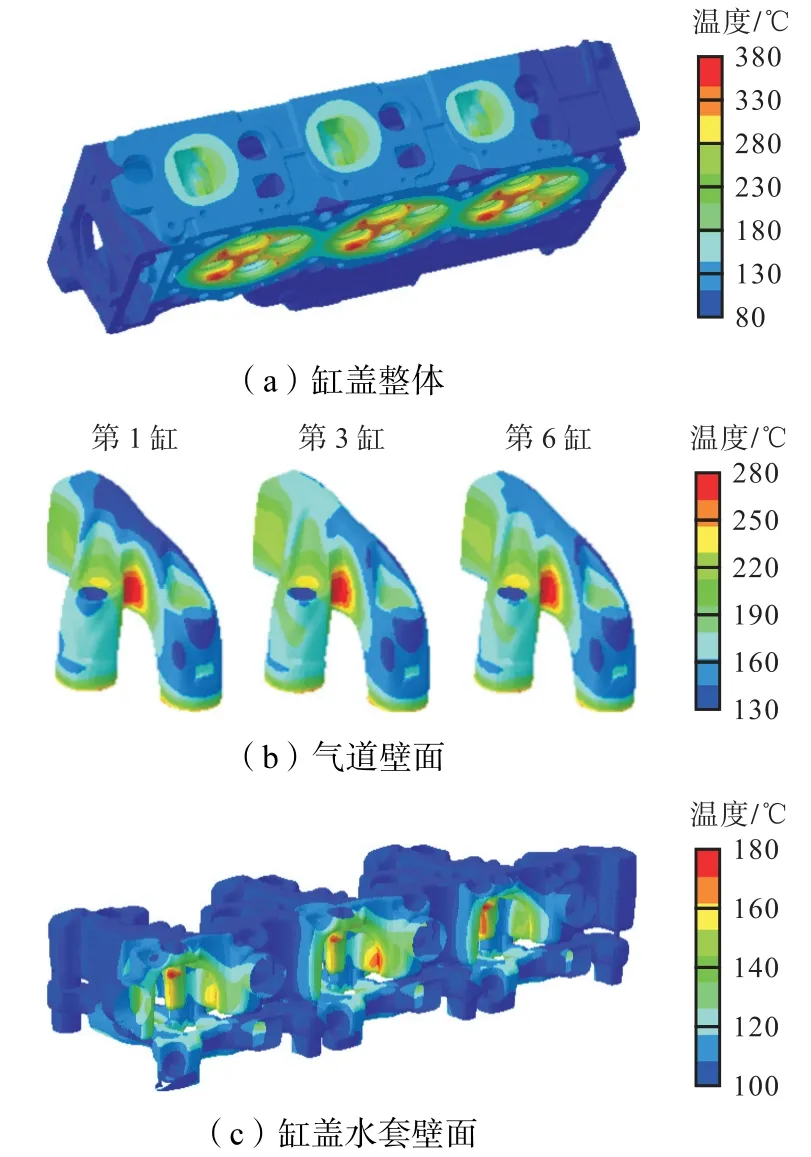

图7为标定工况下缸盖的温度场.为了保证排气道计算准确性,排气道表面和缸盖水套的边界条件由CFD 计算结果映射得到.缸盖火力面、缸套和进气道的边界条件则根据一维热力学计算结果给定[16].与空气接触的各表面,定义温度为70 ℃,对流换热系数为100~200 W/(m2·K),模拟机舱内空气流动状态[17].机体群部内表面,定义温度为115 ℃,对流换热系数为500~1 000 W/(m2·K),模拟发动机内高温机油飞溅和充满油雾状态.

图7 缸盖的温度场Fig.7 Temperature field of cylinder head

1.5 一维热力学模型

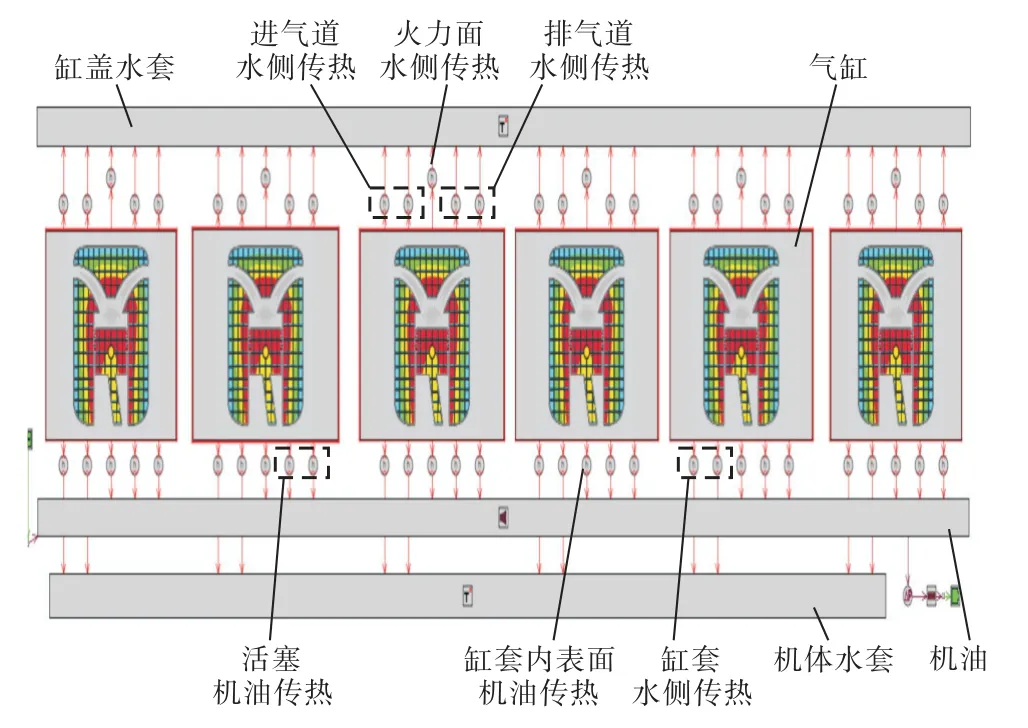

一维热力学计算使用GT-Power 软件,模型主要由空气系统和本体传热两部分组成.空气系统主要包括增压器、中冷器、配气机构、燃烧室、EGR 系统和进/排气管路.参考刘建敏等[18]的方法,本体传热模型如图8 所示,其中气缸包括缸盖火力面、活塞、缸套、气门及导管,为了提高计算精度,活塞采用了由GEM3D 转化的有限元模型.机体和缸盖的水套温度参考CFD 计算结果,分别设为90.5 ℃和93.5 ℃,机油温度设为115 ℃.

图8 本体传热模型Fig.8 Heat transfer model of the engine body

2 模型校核

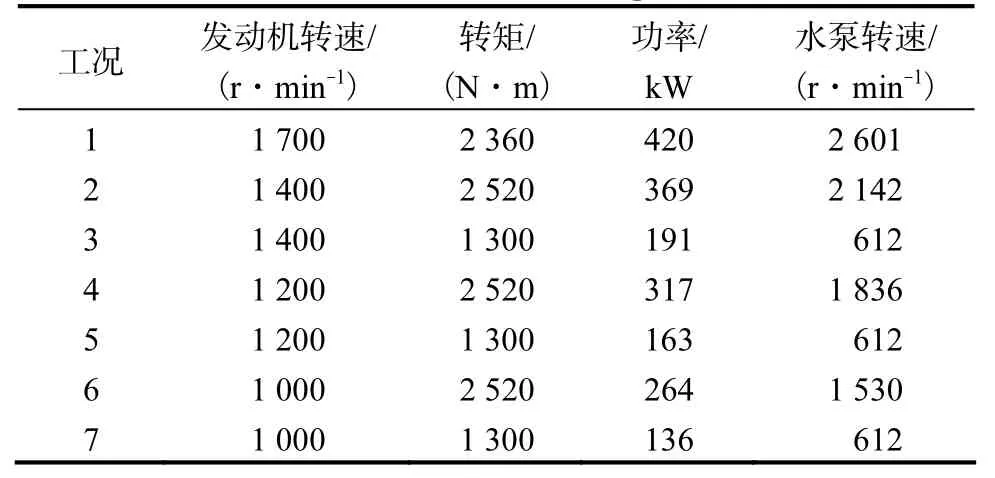

为了确保模型的准确性和后续研究的有效性,笔者在标定工况点以外增加6 个工况点,包含发动机常用转速和不同负载,共计7 个工况,如表2 所示.

表2 工况条件定义Tab.2 Definition of working conditions

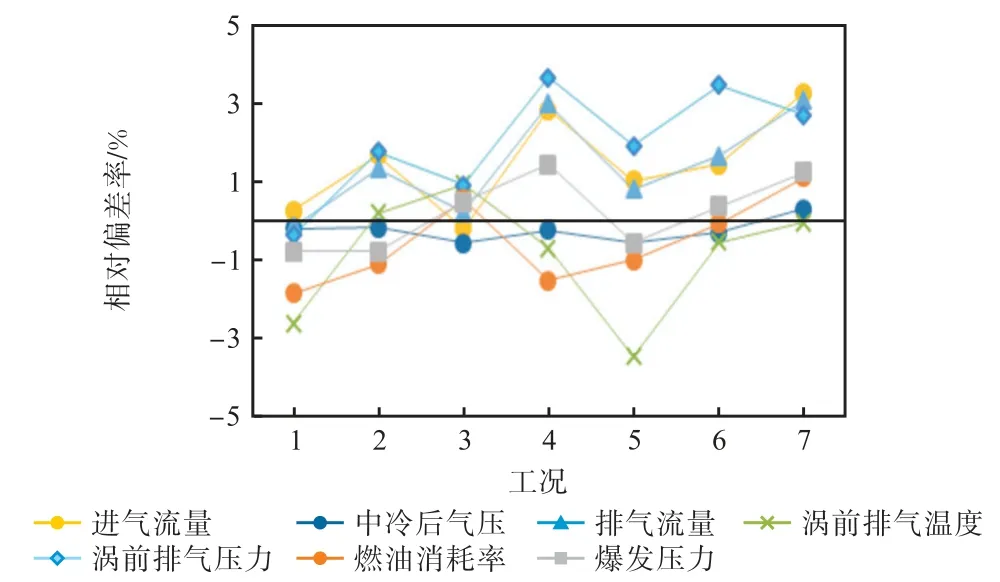

图9 为各工况下一维热力学仿真和试验结果的相对偏差率.可知,各工况下各关键参数的一致性较好,相对偏差率控制在±4%以内,说明一维热力学仿真结果是有效的.

图9 一维热力学仿真与试验对比Fig.9 Comparison of 1D thermodynamic simulation and test

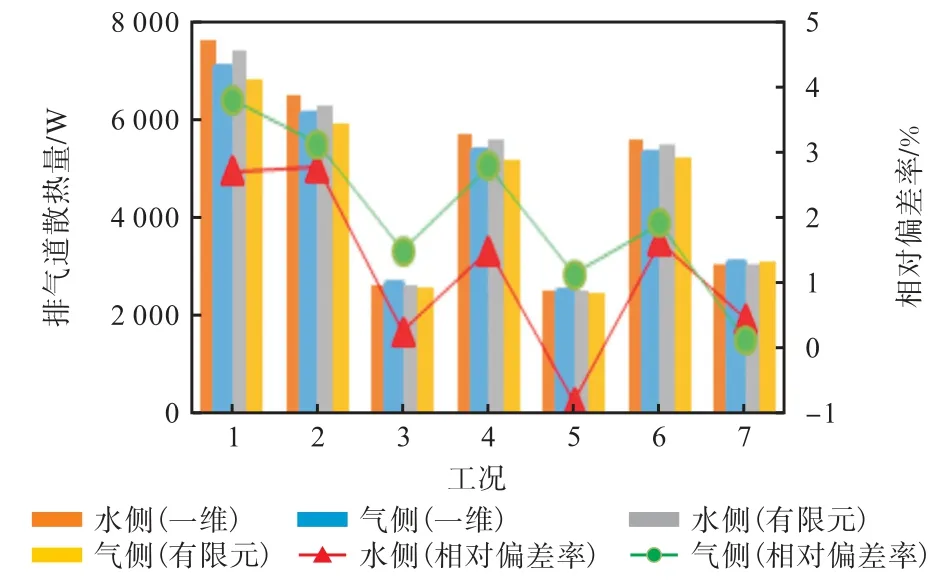

图10 为各工况下排气道散热量的一维热力学和有限元的仿真结果对比.当一维热力学模型所得散热量大于有限元模型所得散热量时,偏差为正,反之则为负.可知,各工况下排气道散热量的一致性较好,相对偏差率控制在4%以内,说明一维热力学计算模型的排气道散热量结果有效.

图10 一维热力学仿真与有限元仿真对比Fig.10 Comparison of 1D thermodynamic simulation and finite element simulation

3 排气道的改进及影响分析

3.1 设计改进方案

在传热学中,传热过程热阻[19]为

式中:1/(Ak)为排气道传热过程的总热阻;1/(Ah1)、δ/(Aλ)和1/(Ah2)分别为排气道气侧、固体壁与水侧的热阻;A为气道表面积,气侧与水侧大致相当;h1为气侧对流换热系数;δ为排气道壁厚;λ为排气道的固体导热系数;h2为水侧对流换热系数.

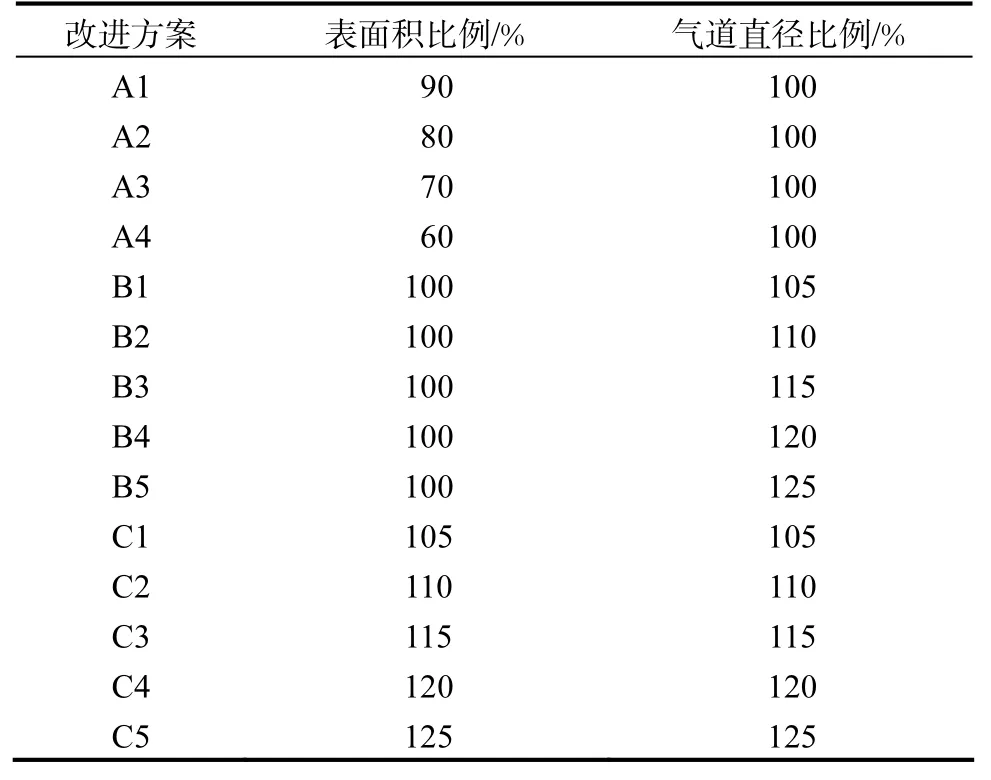

可知,排气道气侧热阻1/(Ah1)显著大于δ/(Aλ)和1/(Ah2),因而为了提高排气道的总热阻,对排气道的气侧热阻进行调整.以初始状态的排气道为基准,对排气道的表面积和直径按比例进行调整,设计改进方案如表3 所示.表面积改变时,对气侧和水侧换热面积进行同比例调整.在排气流量基本不变的情况下,增加气道直径会降低气体流速,从而降低了气侧的对流换热系数.

表3 排气道的设计改进方案Tab.3 Improvement schemes of exhaust ports

改进方案A1~A4 是在排气道直径不变的前提下,通过缩短气道长度减小气道表面积,分析表面积减小对于散热量的影响.改进方案B1~B4 将排气道的直径增大,同时缩短气道长度以维持气道表面积不变,用于分析气侧对流换热系数减小对散热量的影响.改进方案C1~C4 在排气道长度不变的前提下,使气道直径和表面积等比例增大,面积增大但对流换热系数减小,观察散热量的变化.表3 中部分改动较大的方案可能在实际设计中难以实现,但对分析变化趋势有一定意义.为了便于展示,笔者仅列出发动机第1 缸的排气道计算结果,其余各缸的数据规律相同.

3.2 气侧对流换热系数影响

图11 为各改进方案中排气道的气侧对流换热系数.图11a 中,A 方案排气道的气侧对流换热系数保持相对稳定,可知排气道的表面积变化对气侧对流换热系数基本没有影响.由图11b 和图11c 可知,B、C方案中排气道的气侧对流换热系数大小和变化趋势均较为一致,都是随着气道直径的增大迅速下降.

图11 各方案中气侧对流换热系数Fig.11 Air side convective heat transfer coefficient in each scheme

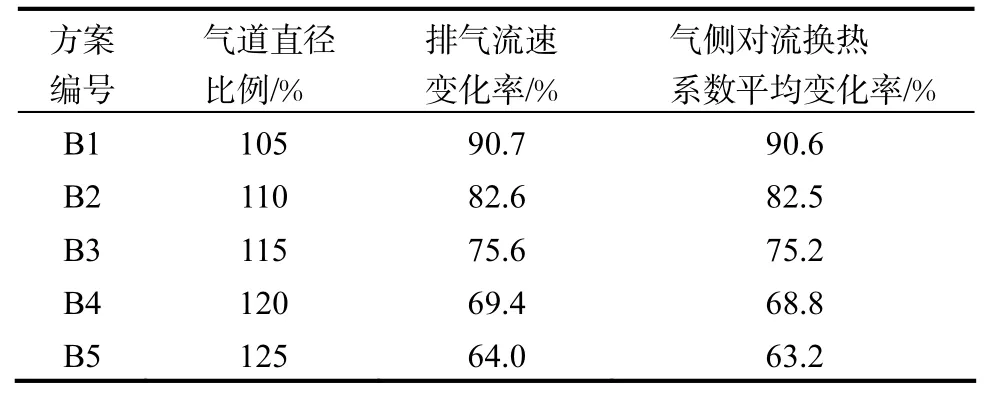

以B 方案为例,排气流量不变的情况下,排气流速与气道直径的平方呈反比,由此得到不同子方案的流速变化率.计算改进后的气侧对流换热系数与初始状态的比值,再对各工况求均值,得到各子方案的气侧对流换热系数平均变化率,如表4 所示.气侧对流换热系数平均变化率与排气流速变化率基本相当,说明气侧对流换热系数也与气道直径的平方呈反比.

表4 B方案气侧对流换热系数平均变化率Tab.4 Average change rate of air side convective heat transfer coefficient of scheme B

3.3 散热量和涡前排气温度影响

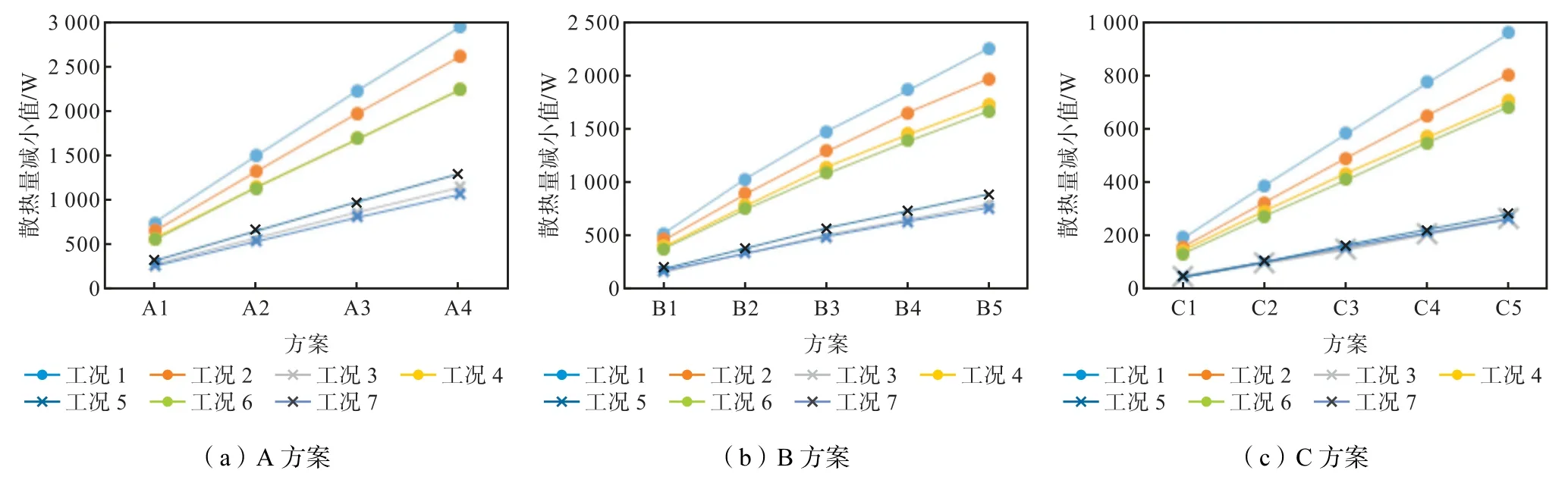

图12 为各改进方案相对初始状态的气侧散热量减小值,数值越大说明散热量越少.图12a 中,A 方案下排气道的散热量随表面积的减小呈线性降低.A4 方案中,对比初始状态,A4 的表面积减小了40%,而各工况的散热量平均减小了42%.散热量与表面积减小比例大致相当,该结论也适用于A1~A3各工况.这是因为表面积减小时,1/(Ah1)、δ/(Aλ)和1/(Ah2)将同时增大,所以总热阻1/(Ak)等比例增大.

图12 各方案中气侧散热量的减小值Fig.12 Reduction value of gas side heat dissipation in each scheme

图12b 中,B 方案下排气道的散热量随气道直径的增大迅速下降,且下降率速率略有降低.以B5 方案为例进行分析,对比初始状态,B5 各工况的气侧对流换热系数平均减小了36.8%,而散热量平均减小了31.1%.散热量降比略低于气侧对流换热系数降比,该结论也适用于B1~B4 各工况.这是因为气侧对流换热系数减小时,仅气侧热阻1/(Ah1)增大,而δ/(Aλ)、1/(Ah2)基本不变,所以总热阻1/(Ak)增幅偏小.

由图12c 可知,C 方案下排气道的散热量仍有一定降低,但相对于A 方案和B 方案,其散热量降幅明显偏小.相对于初始状态,C5 方案中气道表面积增长了25%,而气侧对流换热系数下降了34.7%.相对于表面积,气侧对流换热系数变化更大,所以综合效果为总热阻1/(Ak)增大,散热量减小.

图13 为各改进方案相对初始状态的涡前排气温度升高值,数值越大说明涡前排气温度越高.

由图12、图13 可知,涡前排气温度的升高与排气道散热量的降低有明显相关性,排气道散热量越低则涡前排气温度越高.A4 方案的涡前排气温度最高,标定工况点可以提升22.6 ℃,部分负荷工况也能提升10.0 ℃以上.B5 方案的涡前排气温度升高也较大,标定工况点可以提升18.0 ℃,部分负荷工况能够提升7.6 ℃以上.C5 方案的涡前排气温度变化相对较小,标定工况点可以提升8.3 ℃.

4 结 论

(1) 与试验结果和有限元仿真结果进行对比,一维热力学仿真的相对偏差率控制在±4%以内.

(2) 直径不变的前提下,排气道的表面积变化对气侧对流换热系数基本没有影响;气侧对流换热系数随气道直径的增大迅速下降,并与直径的平方呈反比.

(3) 直径不变的前提下,排气道的散热量随表面积减小等比例减小;表面积不变的前提下,排气道的散热量随直径的增大而降低,且降比略低于气侧对流换热系数的降比;长度不变的前提下,使排气道直径和表面积等比例增大,排气道的散热量小幅降低.

(4) 涡前排气温度随排气道散热量的降低而升高;A4 方案的涡前排气温度最高,表面积减小到60%,标定工况点可以提升22.6 ℃;发动机排气道设计时,在直径不变的前提下减少表面积,或在表面积不变的前提下增大直径,有利于降低排气道散热量.