预热策略对柴电混合动力低温冷起动的影响

王 捧,任正敏,秦 彪,王国莹,石 磊,邓康耀

(1. 上海交通大学 动力机械及工程教育部重点实验室,上海 200240;2. 中国北方发动机研究所,天津 300300)

随着碳达峰和碳中和逐渐成为全球的共识,兼顾低排放和高可靠性的柴电混合动力系统得到了广泛关注[1].然而全球中高纬度地区冬季平均气温可达到-40 ℃,造成柴油机难以起动,给柴电混合动力的推广应用带来了巨大挑战[2].

柴油机无法成功起动的本质原因是缸内压缩上止点的混合气状态无法达到着火条件,而较低的环境温度直接影响缸内压缩终点温度[3-5].Lindl 等[6]研究发现,不同的初始进气温度对压缩终了温度影响显著.Li 等[7]研究发现,在极低的环境温度下,仅依靠柴油机自身很难使缸内压缩终了温度达到柴油临界自燃温度,因而需要辅助预热装置来提高缸内温度.Ramadhas 等[8]把空气加热器布置在进气歧管上游,提高初始进气温度,结果表明:在低环境温度下,进气加热明显缩短了起动时间,改善了燃油经济性,同时HC 和NOx排放明显降低.苏岩等[9]研究发现,进气温度对柴油机冷起动过程初期燃烧有较大影响,随进气温度的升高,冷起动着火滞后期明显减小,扩散燃烧增加.

王忠等[10]研究了不同型号润滑油的动力黏度与环境温度的变化关系,结果表明:随着环境温度的下降,不同型号润滑油的动力黏度均呈急剧上升的趋势,-30 ℃时润滑油的动力黏度是20 ℃时的100 倍以上.根据柴油机起动阻力矩和润滑油黏度的关系式可知,润滑油动力黏度的增加会导致起动阻力矩陡升,若起动阻力矩大于电机起动力矩,将会出现电机无法拖动柴油机的现象[11-12].与此同时,极端低温下,冷却液温度的降低会导致缸内散热损失增大,从而进一步降低缸内压缩终点工质的温度和压力,造成起动困难[13-14].虽然进气预热是提升柴油机低温冷起动性能的有效方法,但随着环境温度的持续下降,润滑油动力黏度快速增大导致起动阻力矩陡增,冷却液温度的降低导致缸内散热损失增大,单独使用进气预热已经不能满足柴油机在极端低温下的成功起动.此外,极端低温下,电池可用容量会严重下降[15-16].朱建功等[17]研究了不同种类的动力电池在不同环境温度下的放电曲线,结果表明:随着环境温度的降低,动力电池功率特性恶化,且达到截止电压的时间缩短,表明其可用容量衰减严重.

综上可知,极端低温环境下,润滑油和冷却液预热尤为重要,但普通柴油机蓄电池容量小,低温下可用容量进一步下降,无法预热润滑油和冷却液,而关于预热润滑油和冷却液电耗特性的研究较少,根据预热电耗特性来研究预热润滑油和冷却液对柴油机低温冷起动影响的研究则鲜见报道.基于此,笔者结合柴电混合动力电池容量大的特点,利用改造后的柴电混合动力低温冷起动试验台架,分析进气预热、润滑油预热和冷却液预热的电耗特性,并结合仿真模型开展进气预热、润滑油预热和冷却液预热对混合动力柴油机低温冷起动的影响研究,以期为制定混合动力柴油机预热策略提供参考.

1 试验系统

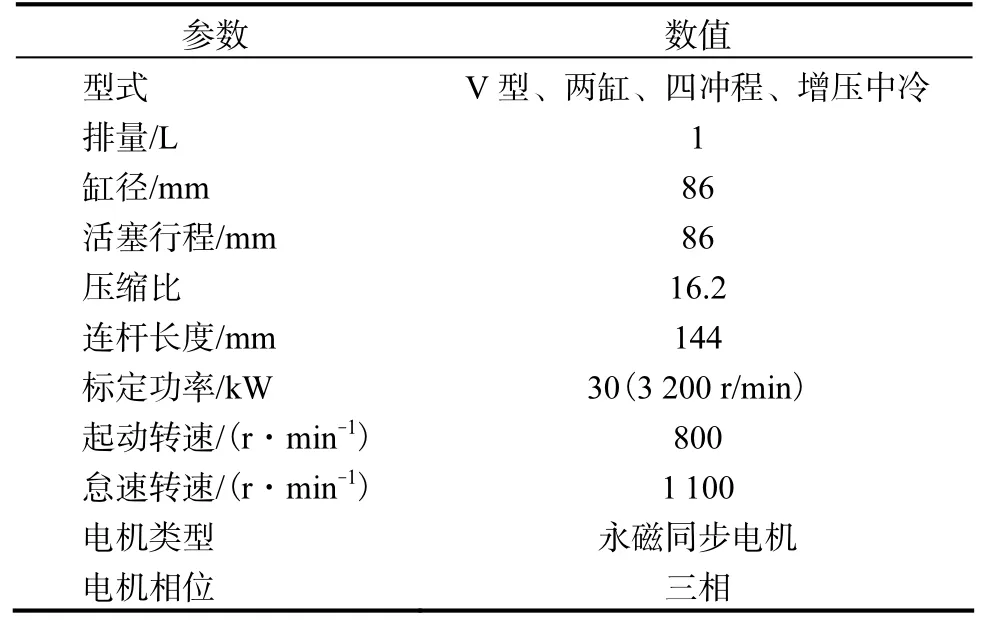

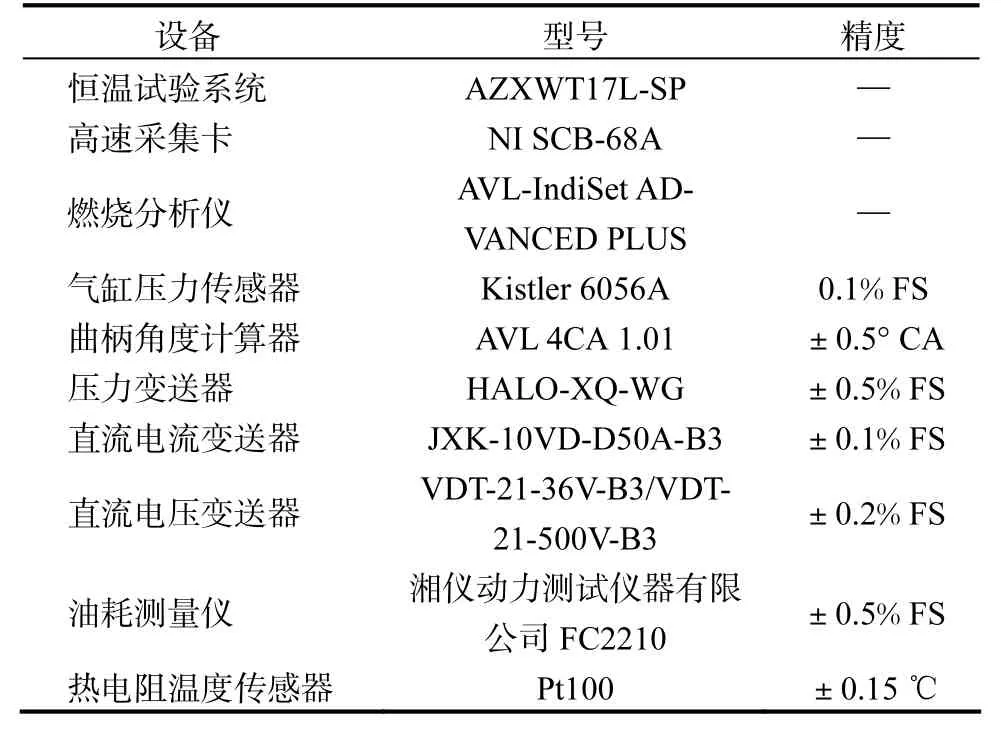

表1 为试验用柴电混合动力的主要参数,表2 为试验系统主要设备型号,图1 为柴电混合动力低温冷起动试验系统示意.测试系统主要由进气预热器、冷却液预热器、润滑油预热器、电机及其控制系统、电池模拟器、高压共轨系统、冷却液控制系统、电子控制单元(ECU)控制系统、燃烧分析系统和增压系统等部分组成.

表1 柴电混合动力主要参数Tab.1 Main parameters of diesel-electric hybrid

表2 试验设备主要仪器型号及精度Tab.2 Main instrument model and precision of test equipments

为了分别研究加热润滑油和冷却液对低温冷起动的影响,台架拆除了润滑油系统与冷却液系统之间的换热装置.普通柴油机润滑油系统多装配机械泵,发动机不起动时机械泵无法工作,试验采用动力电池供电的电子泵,与发动机实现机械解耦,可在发动机起动前将预热热量在润滑油系统中有效扩散.采用的AZWT17L-SP 型恒温试验室的可调温度范围为228~353 K、温度波动率小于0.5 K 且降温速度为2.5 K/min,可实现快速降温.由于动力电池放电曲线受多种因素影响,并且在低温下存在爆炸风险,为了试验的可重复性和安全性,采用EVWDS 系列电池模拟器来代替动力电池.图2 为瞬时电耗采集模块和高速采集卡.采用直流电流变送器和直流电压变送器采集进气加热器、冷却液加热器和润滑油加热器的瞬时电流和瞬时电压.将瞬时电流乘以瞬时电压得到瞬时功率,每个加热器的电耗由瞬时功率积分获得.

图2 瞬时电耗采集模块和高速采集卡Fig.2 Instantaneous energy consumption acquisition module and high-speed acquisition card

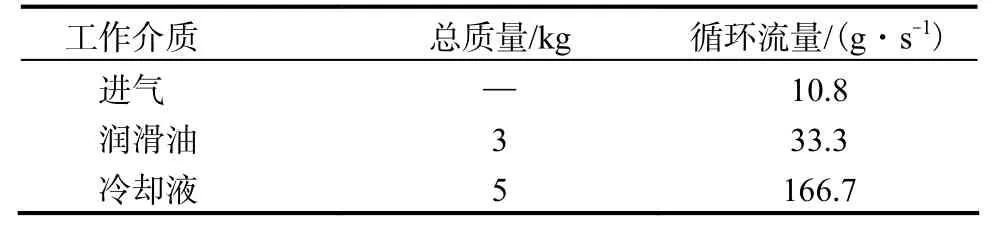

试验开始前,参与工作的柴油机润滑系统、冷却系统和燃油供给系统等设备与柴油机一起置于试验要求的工作环境24 h,以保证各测点温度与环境温度相差不超过1 K.起动试验中,保持喷油策略与电机拖动转矩一致,同时在每次起动前将曲轴转到排气下止点前、排气门刚打开时的位置,以保证每次试验曲轴初始位置一致.起动开关接通后,电机拖动柴油机运转至500 r/min 开始喷油,转速到达800 r/min 后,电机撤去转矩,15 s 内柴油机能自行成功运转,即为起动成功.试验用燃料为-50 号柴油,润滑油使用0 W/40型润滑油,工作介质的总质量及循环流量见表3.

表3 工作介质的总质量及循环流量Tab.3 Total mass and circulating flow rate of working medium

2 仿真模型的建立与验证

笔者基于GT-Power 软件建立柴电混合动力低温冷起动模型,包括进气模块、气缸与曲轴箱、喷油模块、排气模块、漏气模块、电机模块及动力电池模块.电机控制策略中,发动机喷油控制策略及电池控制策略等参数从试验机ECU 中获取后,输入到仿真模型中.

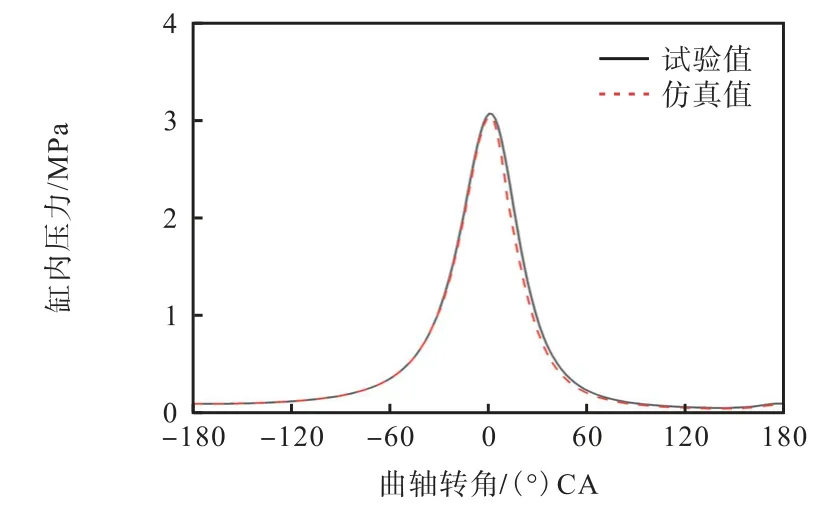

低温环境下,气缸与活塞间隙增大导致漏气损失增加.笔者采用与试验环境直接连接的圆管来模拟气缸漏气,根据柴油机的尺寸参数,利用冷缩量的测量方法[18],计算了不同温度下的气缸等效漏气面积.燃烧室是一个开口系统,缸内压力通过求解开口系统的质量与能量守恒方程得到[19].图3 为缸内压力试验值与仿真值对比,二者误差在3%以内,验证了漏气模型的准确性.文献[20—21]研究发现,传热损失主要取决于发动机冷却液温度,因而笔者通过调整Woschni 传热模型中的参数来研究不同冷却液温度对起动过程的影响,并使用试验排温标定了传热模型中的系数.由文献[2]可知,润滑油黏度与温度呈负相关,温度越低,润滑油黏度越高,摩擦阻力矩越大.因而采用文献[22]的方法计算不同润滑油温度下摩擦阻力矩和平均摩擦压力,并输入到模型中,用于模拟预热润滑油对起动过程的影响.燃烧模型方面,赵立艳等[23]、E 等[24]建立的低温起动仿真模型中忽略了韦伯参数随循环变化的情况,使用固定的韦伯参数来仿真起动过程中每个循环的燃烧状态,但起动工况属于强瞬态变化过程,每个循环的韦伯参数变化较大,会引起仿真计算的误差.采用DIweibe 燃烧模型[25],提取起动过程每个循环的燃烧特征参数,并输入到模型中,充分考虑了燃烧特征参数随循环变化的特性.图4 示出环境温度为233 K、进气、润滑油及冷却液温度为273 K 时两种仿真模型缸内最高压力计算值与试验值对比.可知,每个循环下,燃烧特征参数随循环变化的仿真值与试验值的误差都在3%以内,而采用固定韦伯参数的仿真值与试验值的误差在多个循环超过了10%,说明燃烧特征参数随循环变化的仿真模型计算精度更为可靠.

图3 缸内压力的试验值与仿真值对比Fig.3 Comparison of cylinder pressure of test value and simulation value

3 结果与讨论

3.1 预热电耗特性及能量损失系数

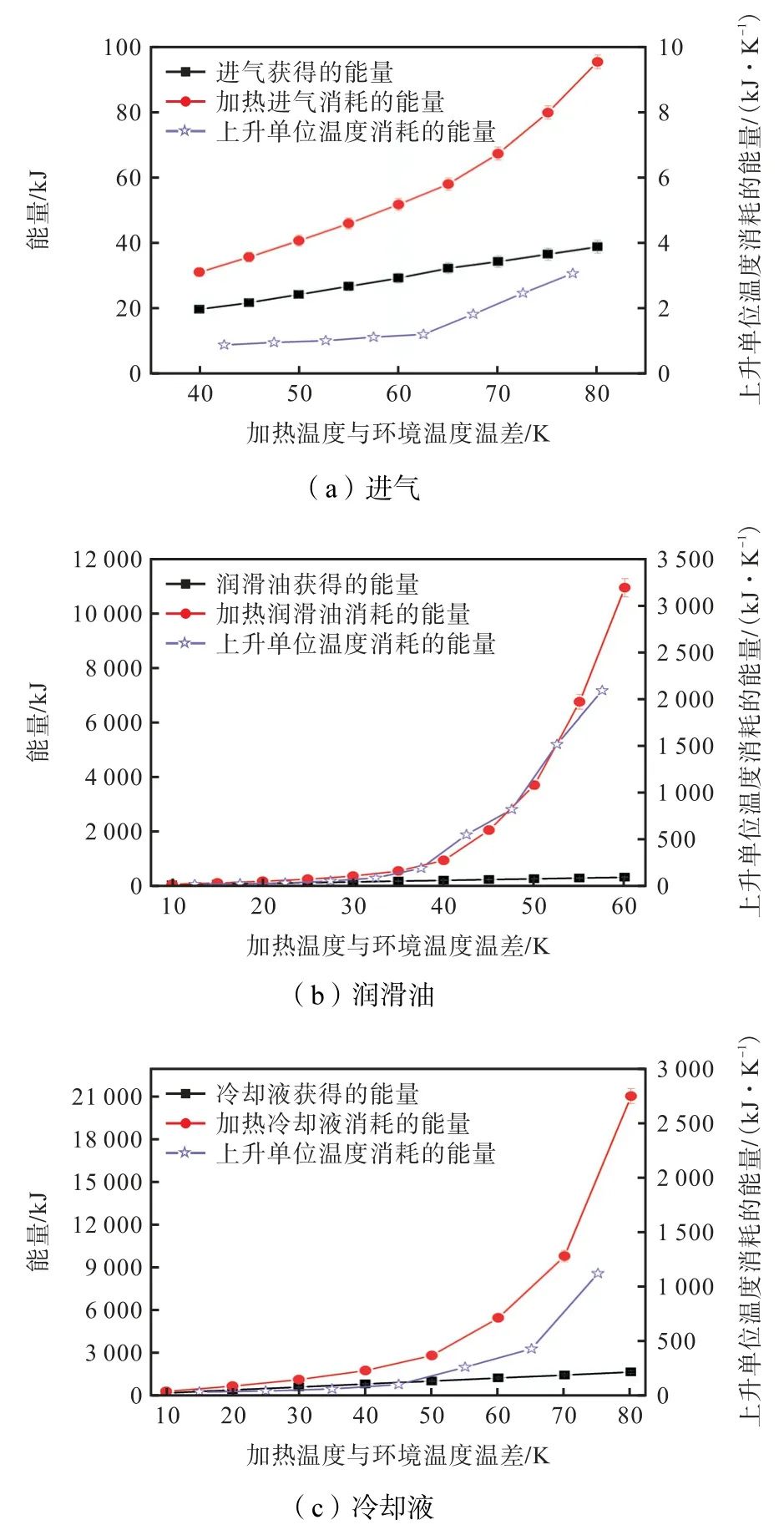

笔者在环境温度为233 K 下进行了预热工作介质至不同温度的电耗试验,利用电耗采集装置分别采集了工作介质质量、加热温度、加热时间、加热器瞬时电流及电压等参数,然后取每个工况点的5 次试验数据平均值,计算了工作介质获得的能量、加热工作介质消耗的能量、上升单位温度消耗的能量及能量损失系数,计算结果如图5 和图6 所示.

图5 获得能量与消耗能量随加热温度的变化Fig.5 Variation of energy gained and consumed with the heating temperature

图6 加热能量损失系数随加热温度的变化Fig.6 Variation of heating energy loss coefficient with heating temperature

式中:Eeff、Eco和η分别为所加热工作介质获得的能量、加热工作介质消耗的能量及能量损失系数;m为工作介质质量;cp为工作介质定压比热容;TΔ 为加热温度与环境温度温差;U为加热器瞬时电压;I为加热器瞬时电流;t为加热时间;E2为T2温度时消耗的能量;E1为T1温度时消耗的能量.

由图5 可知,加热工作介质消耗的能量随着加热温度与环境温度温差的增大而增大.值得关注的是,加热进气、润滑油及冷却水上升单位温度消耗的能量分别在加热温度与环境温度温差达到65、40 及50 K后出现快速增长.但即使加热温度与环境温度温差达到80 K,进气加热所消耗的能量都在100 kJ 以下,而润滑油和冷却液加热消耗能量分别超过了10 000 kJ和20 000 kJ.产生这种现象的原因可能是:一方面,空气的质量与比热容较小,而冷却液与润滑油的质量和比热容较大;另一方面,工质加热器的功率恒定,随着加热温度与环境温度的温差加大,润滑油和冷却液散热损失急剧增加,用于提高工质温度的能量急剧减小,从而导致润滑油和冷却液每升高1 ℃都需要消耗大量的能量.因而预热策略的制定应利用拐点出现前的预热工况,从而减小热量损失.

图6中,进气加热能量损失系数随着加热温度的上升变化幅度较小,而冷却液加热能量损失系数和润滑油加热能量损失系数随加热温度的上升快速增大,甚至在加热温度达到一定时接近于1.这主要因为起动过程中,每个循环的进气都需要达到指定预热温度,进气加热器一直在加热从环境进入的低温空气,从而使得进气可以更高效地获得能量.而润滑油加热和冷却液加热是闭环系统,随着预热温度与环境温度温差加大,散热损失快速增加,当润滑油和冷却液加热器发出的热量与散热损失热量相等时,无论预热器工作多长时间,润滑油和冷却水的温度都不再上升,即润滑油和冷却液所获得的能量不再增加,导致式(3)中分数持续增加,因而润滑油加热能量损失系数与冷却液加热能量损失系数持续增大.加热能量的损失主要是管路与低温环境的热对流和热辐射散热所导致的,减小管路与低温环境的传热面积、增加隔热措施、减小传热系数可降低加热能量损失系数,更加高效地利用电池能量.

笔者通过数据拟合的方法获得了工作介质加热温度与加热能量损失系数之间的函数关系,有

式中:ηair、ηlub和ηc分别为进气、润滑油和冷却液加热能量损失系数;ΔTair、ΔTlub和ΔTc分别为进气加热温度与环境温度温差、润滑油加热温度与环境温度温差和冷却液加热温度与环境温度温差.

根据式(1)~式(7)可推导出预热消耗能量与加热温度之间的函数关系为

式中:Eco,air、Eco,lub和Eco,c分别为进气、润滑油和冷却液加热消耗能量;cair、club和cc分别为空气、润滑油和冷却液定压比热容.

3.2 进气预热对低温冷起动的影响

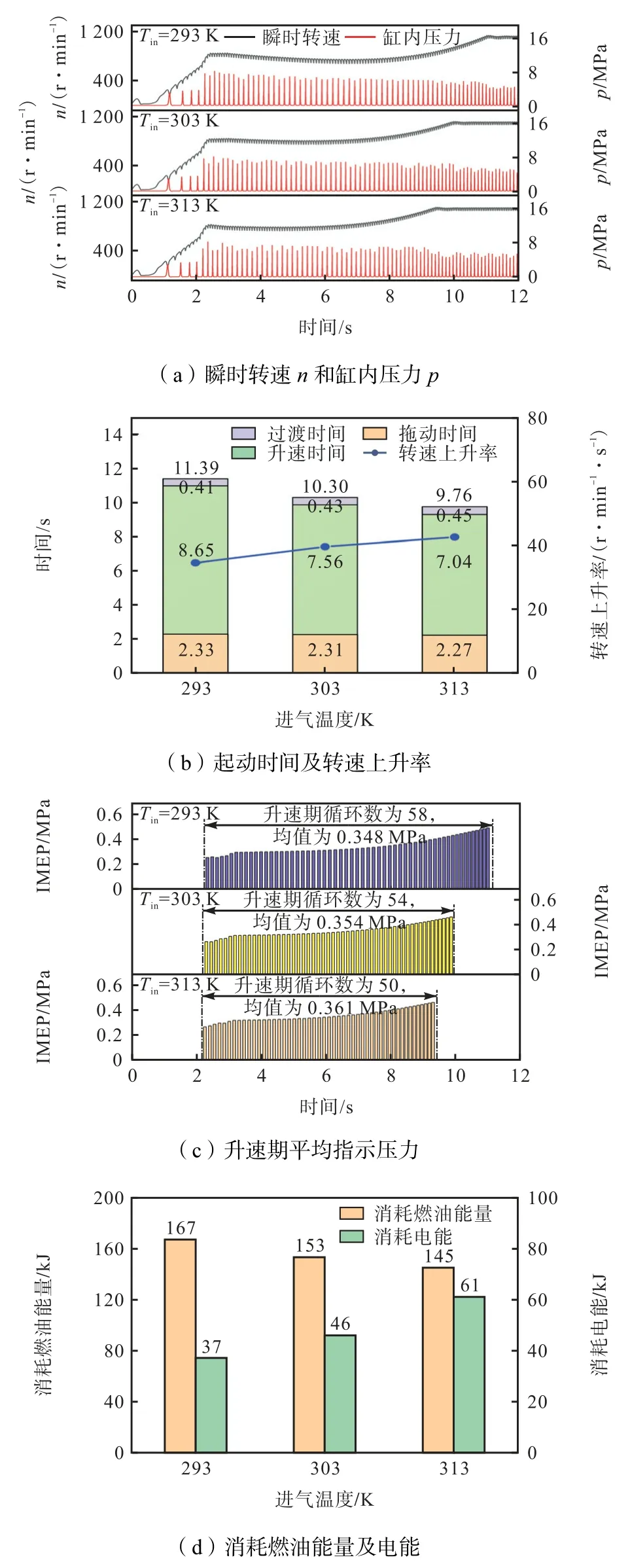

笔者利用仿真模型研究进气预热对柴电混合动力低温冷起动的影响,保持其他边界条件不变,计算不同进气温度下的起动过程.发动机起动过程一般可分为拖动期、升速期及过渡期.升速期是指起动电机脱开后至发动机达到峰值转速前,这一阶段的缸内燃烧做功及转速上升率决定起动是否成功.

图7 示出环境温度为246 K 下瞬时转速、起动时间、转速上升率、平均有效指示压力(IMEP)及起动过程消耗能量随进气预热温度的变化.可以看出,随着进气温度的上升,起动总时间逐渐减小,转速上升率稳步提升,升速期缸内IMEP 显著增加.当进气温度从293 K 上升到313 K 时,升速时间从8.65 s 降低到了7.04 s,转速上升率从34.2(r/min)/s 增加到了42.6(r/min)/s,首个燃烧循环的缸内IMEP 从0.256 MPa增大到了 0.271 MPa,升速期缸内 IMEP 均值从0.348 MPa 增长到了0.361 MPa,而起动过程消耗燃油能量从5 662 kJ 降低到了4 969 kJ.这主要是因为提高进气温度可以有效提升压缩终了的温度,改善燃烧条件,使得缸内热氛围明显提升.

图7 进气温度对柴电混合动力低温冷起动的影响Fig.7 Effect of intake air temperature on low-temperature cold start of diesel-electric hybrid

3.3 润滑油预热及冷却液预热对低温冷起动的影响

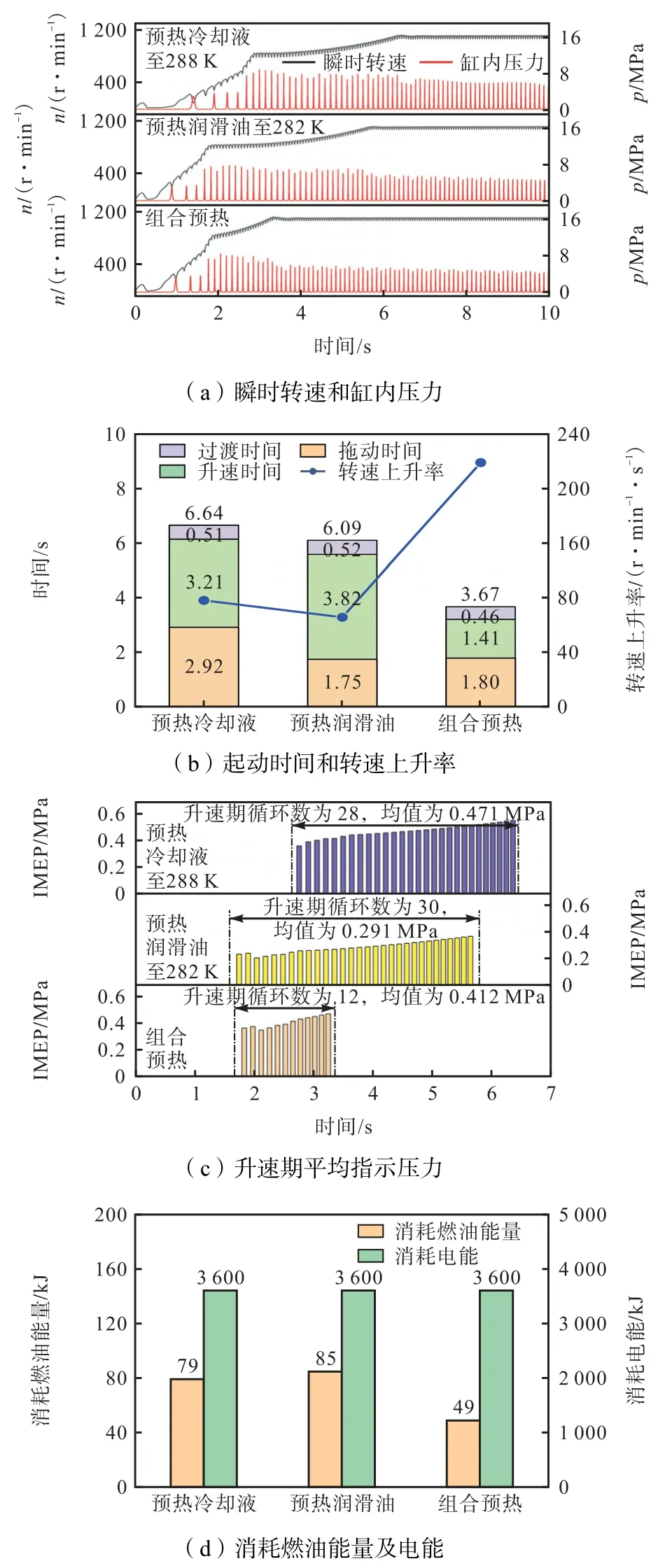

在低温下,电池阻抗显著上升,可用容量急剧下降[17].为了保证低温下成功起动,需要高效利用电池能量,笔者在环境温度为233 K 下研究同等电池可用能量时,不同预热策略对低温冷起动性能的影响.由于进气预热可以有效提升低温冷起动性能,并且所消耗的能量较低,因而笔者研究的不同预热策略中都将进气预热至313 K,然后研究电池剩余能量全部用于预热冷却液、全部用于预热润滑油及一半用于预热润滑油、一半用于预热冷却液3 种策略的影响.根据式(8)~式(10)预热消耗能量与加热温度之间的函数关系,计算得到预热不同工作介质的温度如表4所示.

表4 预热不同工作介质的温度Tab.4 Preheat the temperature of different working medium

图8 和图9 分别示出能量为1 800 kJ 和3 600 kJ下,不同预热策略对瞬时转速、起动时间、转速上升率、IMEP 及起动过程消耗能量的影响.可以看出,两种电池可用预热能量下组合预热策略起动总时间最短,转速上升率最大.图8 中,当全部能量用于预热冷却液时,由于发动机摩擦阻力矩过大,电机拖动时间最长,并且在转速达到800 r/min,即电机撤扭后发动机无法通过燃烧维持转速,起动失败.而全部能量用于预热润滑油时,能够成功起动,但散热损失较大导致升速期循环数较多且IMEP 较小.由图9 可知,当全部能量用于预热冷却液时,传热损失减小使得升速期IMEP 增大,但由于润滑油没有得到预热,摩擦损失过大反而导致其转速上升率最小.组合预热虽然在拖动时间上大于预热润滑油,但由于冷却液同时得到预热,升速期散热损失减小,升速期缸内IMEP增大,转速上升率明显提升,升速时间显著减小,从而使得起动总时间降低.

图8 能量为1 800 kJ 下不同预热策略对柴电混合动力低温冷起动的影响Fig.8 Effect of different preheating strategies on lowtemperature cold start of diesel-electric hybrid at energy of 1 800 kJ

图9 能量为3 600 kJ 下不同预热策略对柴电混合动力低温冷起动的影响Fig.9 Effect of different preheating strategies on lowtemperature cold start of diesel-electric hybrid at energy of 3 600 kJ

综上可知,组合预热策略获得的低温冷起动性能更优,这是因为冷却液和润滑油的预热电耗特性,即冷却液和润滑油上升单位温度所消耗的能量随着预热温度的上升呈指数上升趋势,预热能量损失系数快速增大,而组合预热策略可以保证预热能量损失系数在较低范围内,从而保证发动机获得了更多的能量.能量为3 600 kJ 时,预热润滑油能量损失系数为0.92,预热冷却液能量损失系数为0.71,而组合预热能量损失系数为0.61,因而组合预热策略能更高效地利用电池能量.此外,对比图8b 和图9b,随着润滑油和冷却液温度的上升,继续上升单位温度对冷起动性能的改善作用会减小,润滑油从272 K 到277 K,拖动时间减小了0.11 s,而从277 K 到282 K,拖动时间只减小了0.05 s.组合预热同时提升了润滑油和冷却液的温度,可以使摩擦损失和散热损失都得到显著减小,有效地缩短了电机拖动时间和升速时间,进一步减小了起动过程消耗燃油能量,获得了更优的低温冷起动性能.

4 结 论

(1) 进气预热消耗能量较小,且随着预热温度的上升,能量损失系数变化幅度较小;冷却液加热和润滑油加热消耗能量较大,且能量损失系数随预热温度的上升显著增大,并通过数据拟合和公式推导建立工质预热电耗与预热温度的定量关系.

(2) 探明了单独预热不同工作介质对低温冷起动的影响规律,采用进气预热策略使得起动总时间减小,转速上升率提升,缸内IMEP 增加;采用润滑油预热策略和冷却液预热策略可降低摩擦阻力矩和散热损失,减小拖动时间和升速时间,但随着预热温度升高,工作介质上升单位温度所消耗的能量增加,而对低温冷起动的改善作用在减小.

(3) 同等电耗下,多种工作介质组合预热策略能量损失系数小,升速期缸内IMEP 较大,因而电机拖动时间短,转速上升率高,燃油消耗能量小,对柴电混合动力低温冷起动性能改善最优.