甲醇直喷及高压缩比对点燃式发动机性能的影响

冯 浩 ,吴 翔,林思聪,郑尊清,韦静思,李钰怀

(1. 天津大学 先进内燃动力全国重点实验室,天津 300350;2. 广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

减碳已成为各行各业的最重要任务和目标之一.交通运输是支撑我国实现碳中和目标的关键领域,2019 年,交通运输领域的CO2排放约占中国全社会CO2总排放的11%[1],而内燃机是当今世界交通工具的主要动力,内燃机低碳化对实现我国双碳战略至关重要.内燃机低碳化的主要途径包括燃烧高效化和燃料低碳化,甲醇燃料特别是合成甲醇可同时提高点燃式内燃机有效热效率(BTE)和实现燃料低碳化.合成甲醇是指采用绿氢与直接空气碳捕集(DAC)获得的CO2合成得到电力合成液体燃料(e-fuel),目前已得到产业应用[2-3].

甲醇具有高辛烷值、汽化潜热大的特性,甲醇缸内直喷能有效降低压缩温度,减弱点燃式发动机爆震倾向[4].Celik 等[5]通过一台可变压缩比单缸汽油发动机研究了甲醇和汽油爆震特性,结果表明:燃用汽油在压缩比为8 时出现爆震,而燃用甲醇在压缩比为10 时全负荷均无爆震,同时,甲醇可大幅降低CO、CO2和NOx排放.Duan 等[6]通过一台由压燃式柴油机改制的点燃式单缸机研究了甲醇的爆震特性,结果表明:甲醇气道喷射在平均有效指示压力(IMEP)为0.7 MPa 时出现爆震,而甲醇直喷在外特性(IMEP 为1.05 MPa)时仍可通过喷射策略优化,将燃烧重心控制在12°CA ATDC 而不引起爆震.

综上可知,发动机燃用甲醇燃料可以采用高压缩比.Balki 等[7]研究了甲醇、乙醇与汽油在压缩比为8.0~9.5 范围内对发动机性能的影响,结果表明:甲醇燃料在压缩比为9.5 下达到最高有效热效率,同时,未燃CO、HC 排放大幅降低.Gong 等[8]研究发现,小负荷工况下,压缩比为14.0 时有效热效率较压缩比为16.0 时高16%,而大负荷工况,压缩比为16.0时有效热效率较压缩比为14.0 时高6%.Vancoillie等[9]通过一台1.9 L 压燃式柴油机改制的点燃式气道喷射甲醇发动机(压缩比为19.5),实现了42%有效热效率.为进一步提高甲醇发动机有效热效率,常使用废气再循环(EGR)或空气稀释(lean burn)的方法.李小平等[10]通过一台柴油机改装的高压缩比(17.5)进气道喷射点燃式甲醇发动机,研究了EGR 和过量空气系数协同控制对甲醇发动机部分负荷经济性和排放性能的影响,结果表明:废气和空气稀释协同控制在小负荷下最大可降低13.1%的甲醇消耗率.黄震等[11]通过一台缸内直喷增压汽油发动机,研究了稀燃条件下不同甲醇、汽油混合燃料的燃烧特性,结果表明:甲醇掺混比例为0~20%(M0~M20)燃料均在过量空气系数为1.2 时实现最低燃油消耗率.

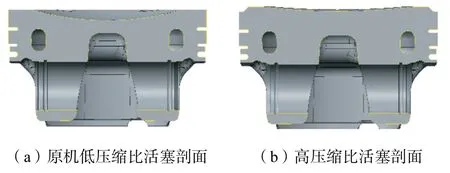

可知,现有研究主要是将压燃式柴油机改制成点燃式甲醇发动机,或将甲醇与汽油进行掺混燃烧,利用醇类燃料的优点改善发动机的燃烧和排放性能.实际上,甲醇与汽油有接近的密度、运动黏度和表面张力,二者的喷雾贯穿距离接近[12],不用对发动机燃烧系统进行较大改动即可将缸内直喷汽油机改制成甲醇发动机.传统直喷汽油机压缩比范围通常为9.5~11.5[13],甲醇由于具有更好的抗爆性,燃用甲醇可适当提高压缩比,有利于有效热效率提升.基于此,笔者通过更换活塞,将一台压缩比为11.5 的1.5 L 直喷增压米勒循环汽油机改制成压缩比为13.8 的直喷点燃式甲醇发动机,在转速为2 750 r/min、不同负荷下对比甲醇和汽油的燃烧和排放特性,并分析甲醇直喷和高压缩比对发动机有效热效率的影响,以期为内燃动力燃料多元化及低碳发动机开发提供参考.

1 试验设备及方法

1.1 试验设备

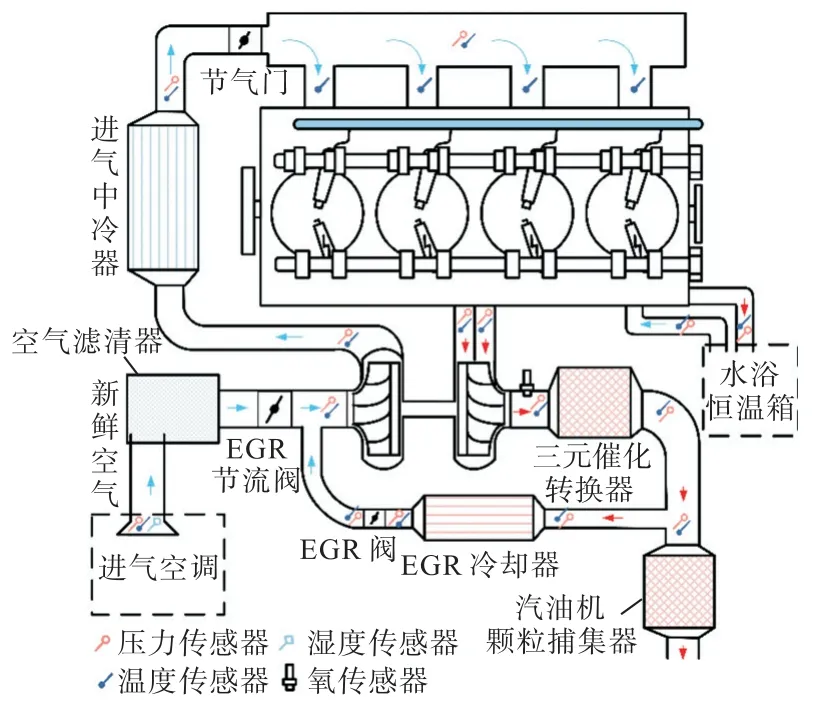

笔者选取广汽集团自主研发并量产的1.5 L、4缸、涡轮增压米勒循环汽油机开展试验,原机通过小进气门升程及进气门早关实现米勒循环,在原机的基础上通过更换活塞将压缩比从11.5 调整为13.8.图1 为改制前、后的活塞剖面示意,改制后活塞顶面突出高度从0 增加到1.9 mm,凹坑球面半径从98.5 mm增大为225.0 mm.试验发动机基本参数见表1,试验用发动机示意见图2.试验中使用AVL 7351CST 瞬态油耗仪测量发动机燃料消耗量,过量空气系数通过过量空气系数分析仪测量,缸内压力通过Kistler 6115B型传感器测量,采用AVL IndiCom 燃烧分析仪进行缸内压力采集和燃烧分析.进/排气道瞬态压力分别通过Kistler4007/4049 压力传感器测量,发动机原始气体排放(CO、HC 和NOx等)通过Horiba MEXA-7100D EGR 气体分析仪测量.

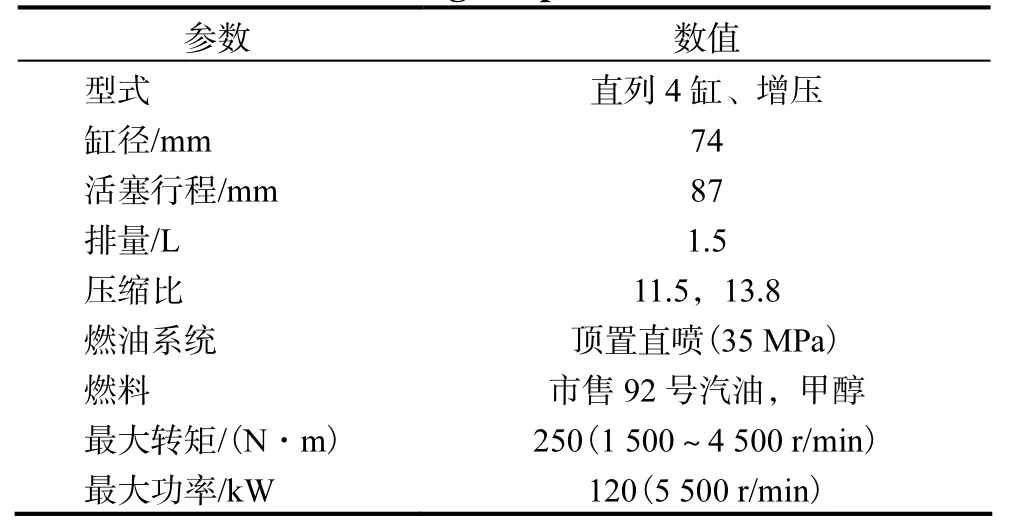

表1 发动机技术参数Tab.1 Engine specifications

图1 原机及改制后活塞剖面示意Fig.1 Schematic of piston profile of original and modified engine

图2 试验发动机台架示意Fig.2 Schematic of test engine layout

试验用燃料为市售92 号汽油及干基纯度为100.000%(湿基纯度为99.985%)的甲醇,燃料性质见表2,汽油燃料成分及热值等性质参数取自广州海关技术中心检测报告,甲醇性质参见文献[14—15].

表2 试验用燃料特性Tab.2 Properties of test fuel

1.2 研究方案及数据分析方法

笔者选取发动机典型转速(2 750 r/min),在平均有效压力(BMEP)为0.2~1.9 MPa 的不同负荷工况开展试验,试验工况、试验方案及气门正时(进气门开启(IVO)正时和排气门关闭(EVC)正时)控制参数如表3 所示.方案1 为低压缩比(原机汽油),方案2为高压缩比汽油(压缩比CR 为13.8),方案3 和4 均为高压缩比甲醇(CR 为13.8),其中方案3 控制其气门正时参数及燃烧重心与方案2 相同,以单独分析甲醇燃料特性对发动机性能的影响;方案4 则为燃烧相位优化后高压缩比甲醇方案.试验过程中控制所有工况的过量空气系数为1,关闭EGR 阀.由于甲醇热值低,相同工况下甲醇的燃油消耗率大于汽油,为方便对比二者燃油消耗率,引入折合燃油消耗率(BSFCcor),计算式为

式中:LHVf为燃料的低热值;LHVs为标准燃料低热值,取值为42.5 MJ/kg;BSFC 为燃油消耗率.

试验过程中点火角控制主要依据燃烧重心CA 50、爆震边界以及缸内最大爆发压力确定,对于非爆震限制工况,为了方便对比各方案燃烧及排放,通过调节点火角使燃烧重心CA 50 达到(8±2)°CA ATDC;对于受爆震限制而CA 50 无法达到目标的工况,调节点火时刻使发动机工作在爆震边界.爆震判断基于最大缸内压力波动量(MAPO),压力波动通过对缸压曲线进行滤波获取最大幅值[16];对于爆发压力超限工况,为保护发动机,需推迟点火角使最大爆发压力控制为(12±0.2)MPa,最大爆发压力使用统计学压力p3S,有

式中:pmax,std为最大爆发压力标准差;pmax,i为第i循环缸内最大爆发压力;m为总循环数,取值为200;为m循环平均缸内最大爆发压力;p3S为统计学最大爆发压力.

定义滞燃期为火花塞点火时刻到10%放热量的曲轴转角间隔,燃烧持续期定义为10%到90%放热量的曲轴转角间隔,燃烧重心CA 50 定义为50%放热量对应的曲轴转角.

数据处理时还使用了燃料能量平衡分析,即将燃料低热能量分为有效功、排气能量、传热量、摩擦功及未燃能量5 部分,具体计算方法参见文献[17],有

传热能量由于无法直接测量,通过总能量与其他能量的差值计算,即

式中:Qf为燃料总化学能;为燃料质量流量;Qexh为排气能量;为排气质量流量;cp,exh和cp,0分别为排气定压比热容和环境大气定压比热容;Texh和T0分别为排气温度与环境温度;Qun为未燃能量损失;和分别为排气中未燃HC 和CO 的质量流量;HHC和HCO分别为HC 和CO 的热值;Qm为摩擦能量;Pe和Pi分别为有效功率和指示功率;Qc为传热能量.

对总能量进行归一化处理,得

式中:ηe、ηexh、ηc、ηm和ηun分别为有效热效率、排气损失、传热损失、摩擦损失及未燃损失.

2 试验结果及分析

2.1 甲醇直喷和高压缩比对发动机燃烧的影响

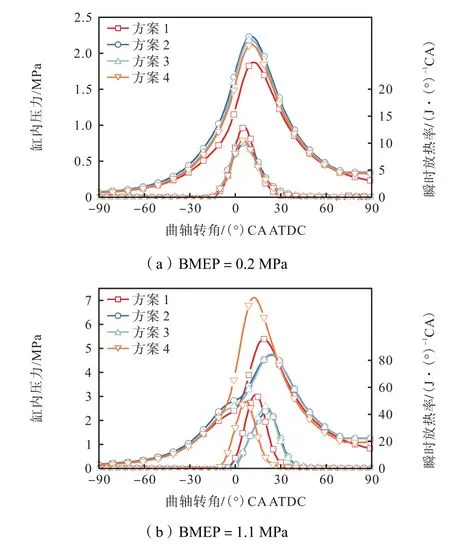

图3 示出BMEP 为0.2 MPa 和1.1 MPa 时不同方案的缸内压力和瞬时放热率.为更好分析甲醇燃料特性,保证方案2、方案3 的喷油、气门正时及燃烧重心CA 50 一致.对于非爆震限制工况,以BMEP=0.2 MPa 为例,各方案的燃烧重心基本相同,方案1 燃烧速度和放热率峰值均高于高压缩比方案(方案2~4),而方案2 和方案3 放热率差异较小.尽管甲醇层流燃烧速度快,但基于进气量控制的当量比燃烧点燃式发动机在小负荷时缸内残余废气大、最高燃烧温度低,且甲醇由于汽化潜热大,缸内直喷导致甲醇燃烧温度更低,不利于火焰传播.对于爆震限制工况,以BMEP=1.1 MPa 为例,方案3 相比方案2 峰值燃烧速度更大,方案4 燃烧相位提前、峰值燃烧速度增加,但燃烧速度仍低于方案1.高压缩比导致燃烧速度低的主要原因是活塞顶突出高度增加、凹坑缩小,不利于压缩阶段缸内滚流的保持,导致缸内湍动能减弱.

图3 甲醇直喷和高压缩比对缸内压力及瞬时放热率的影响Fig.3 Effects of MDI and high compression ratio on incylinder pressure and instantaneous heat release rate

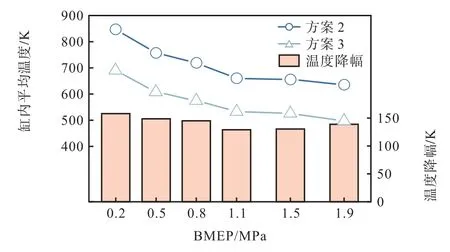

图4示出BMEP 分别为0.2 MPa 和1.1 MPa 时不同方案的缸内平均温度.方案3 和方案4 相比方案1 和方案2,有更低的缸内压缩温度及更低的燃烧后膨胀冲程气体温度.图5 为-30°CA ATDC(燃烧开始前)时方案2 和方案3 的缸内平均温度.随发动机负荷增加,-30°CA ATDC 时刻缸内平均温度逐渐降低,这主要是因为负荷增加后缸内残余的高温废气减少.方案3 与方案2 相比,在BMEP 为0.2~1.9 MPa的负荷范围内缸内平均温度下降138~158 K,压缩行程温度更低的直接原因是甲醇的汽化潜热为汽油的3.14~6.11倍.低缸内平均温度以及甲醇高辛烷值特性,均有利于降低末端气体自燃倾向,改善大负荷燃烧相位.同时,低压缩温度结合大负荷较早燃烧相位可降低膨胀冲程缸内温度,降低传热损失.

图5 甲醇直喷和高压缩比对-30°CA ATDC 时缸内平均温度的影响Fig.5 Effects of MDI and high compression ratio on average temperature of in-cylinder at -30°CA ATDC

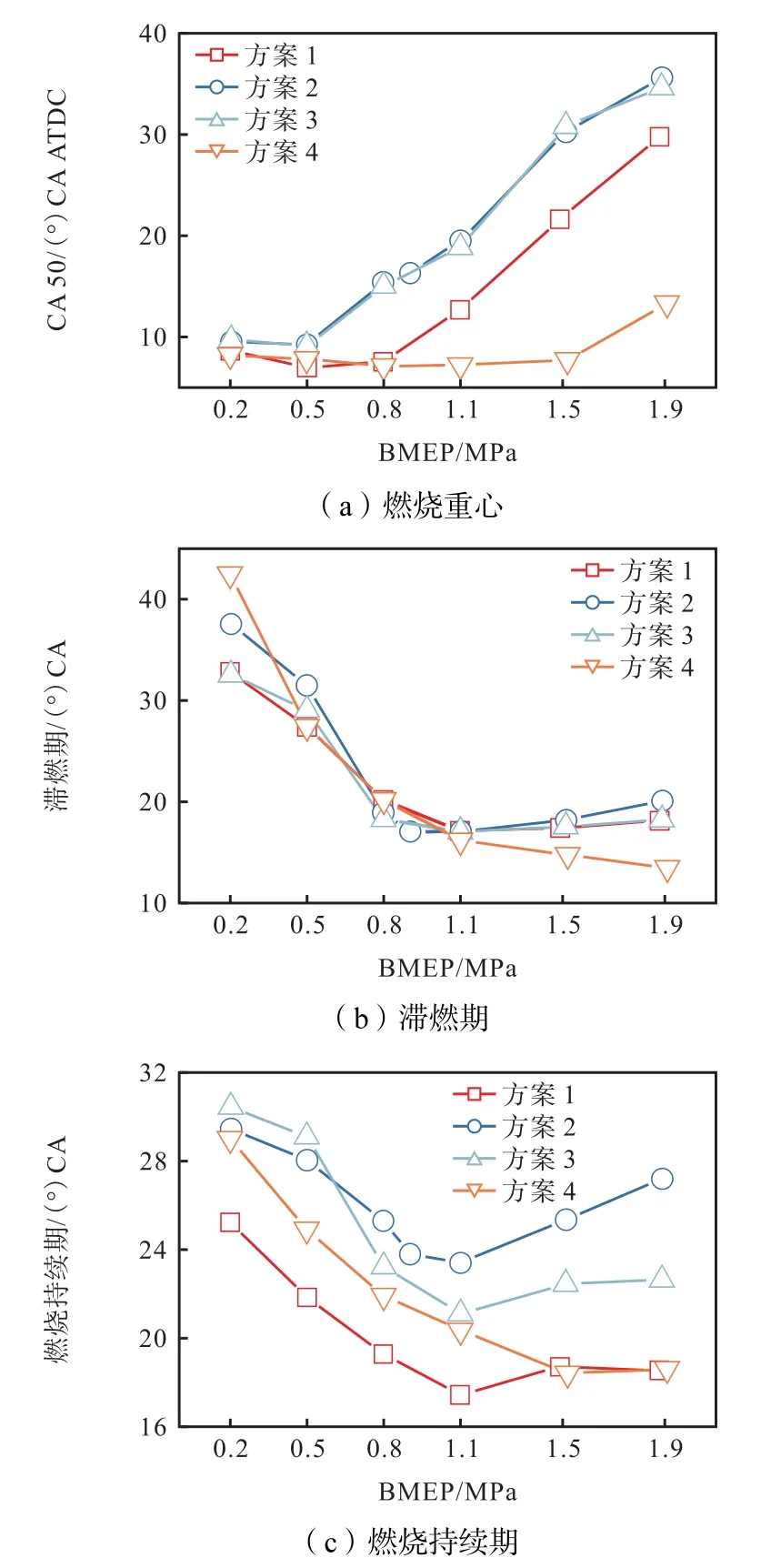

图6 为甲醇直喷和高压缩比对不同负荷燃烧重心、滞燃期及燃烧持续期的影响.方案1 在BMEP 为1.1 MPa 时受爆震限制,燃烧重心无法提前到8°CA BTDC.压缩比提高到13.8 后,燃烧受爆震限制的负荷降低到0.8 MPa 以下.高压缩比甲醇直喷优化(方案4)后,在各个负荷下燃烧相位均不受爆震限制,但BMEP 为1.9 MPa 时因爆发压力超限,燃烧重心推迟到13°CA BTDC.甲醇直喷改善高压缩比发动机爆震倾向的主要原因是图4、图5 中所示的低压缩温度及燃料高辛烷值.对比图6b 中方案2、方案3 的滞燃期,甲醇直喷的滞燃期低于汽油(0.8 MPa 以下)或与汽油相当(0.8 MPa 及以上).由于点燃式发动机初始火焰传播主要是来自火花塞点火火核的准层流火焰发展[18],甲醇同时具有层流火焰速度快和压缩温度低的特点.对于小负荷工况,缸内残余废气多,甲醇在废气稀释环境下层流火焰速度快的特点起主要作用,导致甲醇直喷滞燃期较短.图6c 中,方案3 的燃烧持续期在负荷为0.8~1.9 MPa 下均短于方案2,且随负荷增加,燃烧持续期缩短更多,然而二者在负荷为0.2~0.5 MPa 下差异仅为1°CA 左右.为提高甲醇在小负荷的燃烧速度,方案4 在0.2~0.8 MPa 下应用了较晚的喷射策略来改善流动,使得0.2~0.5 MPa工况燃烧速度得到改善.0.8~1.9 MPa 工况燃烧相位优化后燃烧温度升高、燃烧速度加快,进一步缩短了甲醇在大负荷时的燃烧持续期.

图6 甲醇直喷和高压缩比对不同负荷下燃烧重心、滞燃期及燃烧持续期的影响Fig.6 Effects of MDI and high compression ratio on CA 50,ignition delay,and combustion duration

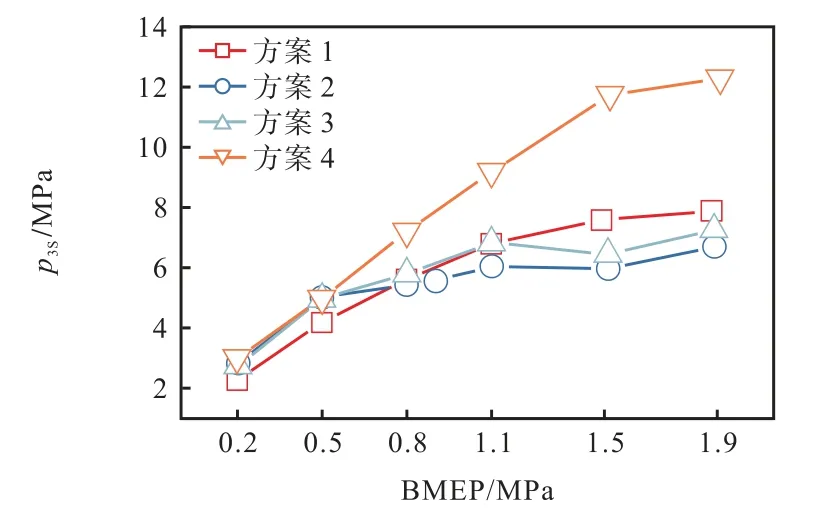

图7为甲醇直喷和高压缩比(方案2~方案4)对爆发压力的影响.对于非爆震限制工况,高压缩比各方案爆发压力差异较小,均高于方案1.对于受爆震限制工况,最大爆发压力同时受压缩比和燃烧影响,方案2 由于燃烧相位滞后,BMEP 为1.5 MPa 和1.9 MPa 时均明显低于方案1.在相同燃烧相位下,方案3 由于燃烧持续期较短,爆发压力在BMEP 大于1.1 MPa 工况会高于方案2.方案4 中,由于不同负荷下燃烧均不受爆震限制,较早的燃烧相位及高压缩比导致甲醇发动机爆发压力明显增大,BMEP 为1.9 MPa 时爆发压力超发动机设计限值,需推迟点火角以降低爆发压力.

图7 甲醇直喷和高压缩比对最大爆发压力的影响Fig.7 Effects of MDI and high compression ratio on maximum in-cylinder firing pressure

图8 为甲醇直喷和高压缩比对不同负荷排气温度及排气损失的影响.方案2 相比方案1,在非爆震限制工况(0.8 MPa 及以下),由于压缩比增大,排气温度降低;在爆震受制工况(1.1 MPa 及以上),由于燃烧相位推迟,排气温度相当或增加.对比方案2 和方案3,由于较低的压缩温度,方案3 的排气温度在不同负荷下降低32~61 ℃,但二者的排气损失相差较小.这主要是因为甲醇当量比燃烧下,燃烧产物中的三原子分子增加,特别是燃烧产物中水分子比例明显增加,完全燃烧产物中水分子体积分数相比汽油由约15%增加到约25%,水分子比例增加导致排气定压比热容明显增加.方案4(高压缩比甲醇燃烧优化后)由于燃烧相位早、缸内膨胀冲程温度低,其排气温度及排气损失均最低.

图8 甲醇直喷和高压缩比对排气温度及排气损失的影响Fig.8 Effects of MDI and high compression ratio on exhaust temperature and exhaust heat loss

2.2 甲醇直喷和高压缩比对发动机排放的影响

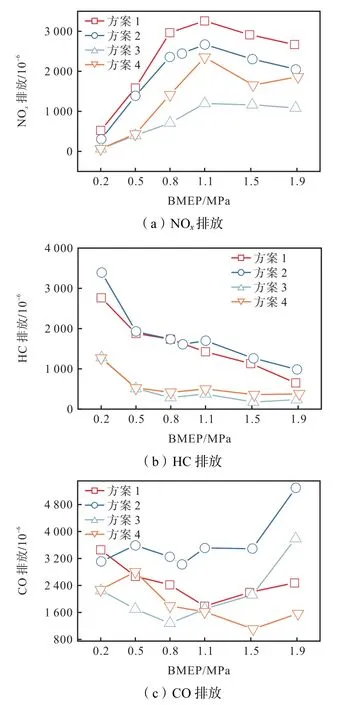

图9为甲醇直喷和高压缩比对不同负荷NOx、HC 及CO 排放的影响.方案1 中,不同负荷下由于燃烧温度最高,NOx排放均高于其他方案.方案2中,中、大负荷燃烧推迟、燃烧速度下降,中、小负荷同样燃烧速度变慢,导致各负荷下燃烧温度均降低,使得NOx排放较原机低.对比方案2 和方案3,甲醇直喷降低燃烧温度对NOx排放起决定性影响,各负荷下NOx排放均显著降低.方案4 中,中、大负荷燃烧相位明显提前,但燃烧温度与汽油相比仍较低或相当,因而NOx排放总体仍低于方案1,但高于方案3.

图9 甲醇直喷和高压缩比对排放的影响Fig.9 Effects of MDI and high compression ratio on emissions

对于HC 排放,压缩比对HC 排放的影响较小,但方案3、4 表现出明显低于方案1、2 的HC 排放.尽管甲醇燃烧温度低对燃料的完全氧化带来不利影响,但其仍然表现出更低排放,这主要是因为甲醇含氧特性更有利于燃烧反应的进行,以及甲醇纯净物不存在不易蒸发的长碳链碳氢化合物.对于CO 排放,相比方案1,方案2 在BMEP 为0.5~1.7 MPa 时均表现出较高的CO 排放,这主要是因为原机压缩冲程缸压滚流保持最好,有利于均质混合气形成,同时,高燃烧温度利于CO 氧化.而在小负荷工况,由于缸内残余废气多,二者在BMEP 为0.2 MPa 工况差异较小.对比方案2 和方案3,尽管甲醇燃烧温度低,但甲醇含氧特性使得缸内混合气不易形成局部过浓区域,而且甲醇高H/C 比同样不利于CO 生成,造成甲醇直喷在各负荷下CO 排放均有降低.方案4 中,中、大负荷(BMEP 为1.1 MPa 以上)燃烧相位提前、燃烧温度提高,导致CO 氧化加快、CO 排放降低,但中、低负荷工况(0.5~0.8 MPa)下CO 排放增加,这主要是因为该工况下应用了较晚的喷射策略来加快燃烧,但导致缸内混合气均质程度下降.

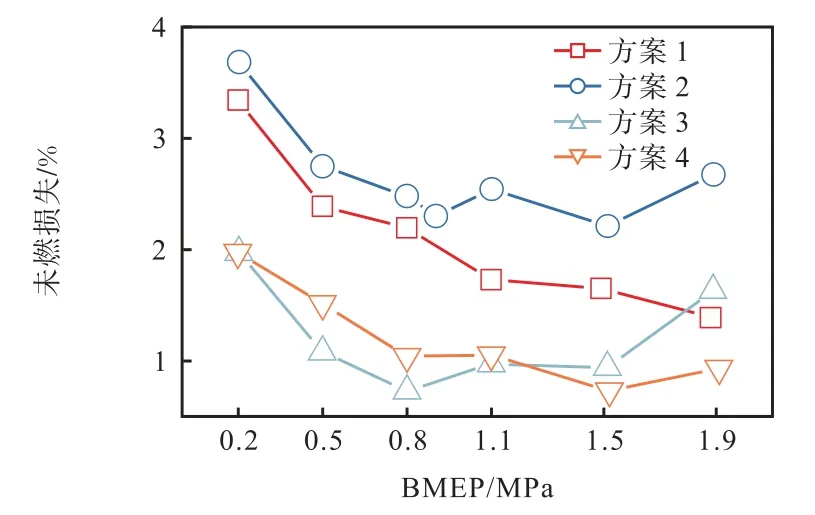

图10 为甲醇直喷和高压缩比对不同负荷未燃损失的影响.甲醇直喷可以实现更低的未燃损失,对比方案2 和方案3,甲醇直喷在不同负荷下的未燃损失降低1%以上.

图10 甲醇直喷和高压缩比对未燃损失的影响Fig.10 Effects of MDI and high compression ratio on unburned fuel loss

2.3 甲醇直喷对发动机有效热效率的影响

图11为甲醇直喷及高压缩比对不同负荷折合燃油消耗率及CO2排放的影响.对比方案1 和方案2,尽管压缩比增大导致非爆震限制工况(如 0.2~0.5 MPa)燃油消耗率下降,然而大负荷爆震倾向增强,使得方案2 在BMEP 为1.1~1.9 MPa 工况燃油消耗率增加,最低点对应的BMEP 从原机的1.1 MPa降低到0.9 MPa.对比方案2 和方案3,甲醇在不同负荷的折合燃油消耗率均明显降低,这主要是由于未燃损失和传热损失减少.方案4 中,不同负荷工况燃烧均不受爆震限制,燃烧相位提前可降低排气损失和传热损失.方案4 相比方案1,随负荷增大,折合燃油消耗率降幅逐渐增加,其最低点出现在1.5 MPa 工况,而限制大负荷工况燃油消耗率进一步降低的因素主要是爆发压力极限.对比二者的最低点,甲醇直喷和高压缩比可降低折合燃油消耗率14%,同时,由于甲醇燃料高H/C 比,CO2排放下降约26%.

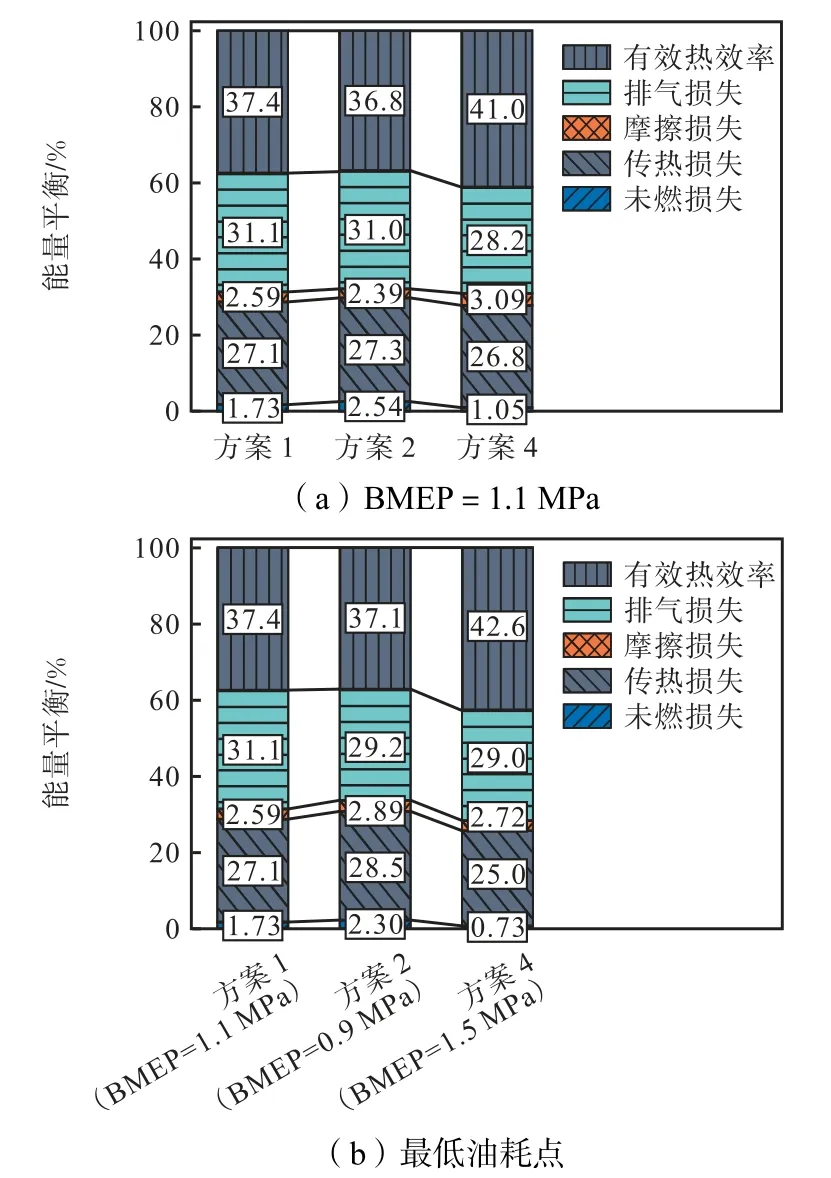

图12为不同方案在BMEP 为1.1 MPa 工况点和最低油耗点的能量平衡分析.在方案1 有效热效率最高的工况点(BMEP 为1.1 MPa),方案2 燃烧靠后,导致排气损失增加,同时未燃损失也增加,有效热效率从原机的37.4%降低到36.8%.甲醇直喷后,排气损失、传热损失和未燃损失均有下降,有效热效率提升到41.0%.方案4 燃烧不受爆震限制,最低油耗点BMEP 提高到1.5 MPa,传热损失进一步降低,有效热效率达到42.6%.

图12 能量平衡分析Fig.12 Analysis of energy balance

3 结 论

(1) 相同边界条件下,甲醇直喷在中、大负荷工况(BMEP≥0.8 MPa)能够提高燃烧速度、缩短燃烧持续期;高压缩比结合甲醇直喷在各负荷下燃烧均不受爆震限制,中、大负荷燃烧相位较方案1 和方案2提前的主要原因是燃料高辛烷值及低缸内压缩温度.

(2) 高压缩比结合甲醇直喷能够改善燃烧相位,并且由于低压缩温度和燃烧温度,其NOx排放也降低;甲醇的含氧特性以及其不存在不易蒸发的长碳链组分,使得HC 排放明显下降;由于甲醇的含氧特性以及燃烧相位提前,高压缩比甲醇直喷发动机在中、大负荷CO 排放明显降低;HC 及CO 排放的降低提高了高压缩比和甲醇直喷发动机的燃烧效率.

(3) 高压缩比、甲醇直喷发动机最高有效热效率工况点的BMEP 从原机的1.1 MPa 提升到1.5 MPa,当量比燃烧最高有效热效率从37.4%提升到42.6%;从能量平衡角度看,有效热效率提高主要原因是排气损失、传热损失及未完全燃烧损失均降低,而进一步提高有效热效率主要受爆发压力限制.