新的蠕变-疲劳耦合损伤下活塞热-机疲劳寿命预测方法

何联格 ,周 蓝,苏建强,张 斌,石文军

(1. 重庆理工大学 汽车零部件先进制造技术教育部重点实验室,重庆 400054;2. 重庆理工大学 车辆工程学院,重庆 400054;3. 重庆青山工业有限责任公司,重庆 402761;4. 精进电动科技股份有限公司,北京 100016)

活塞是内燃机的重要组成部件,作为动力传递组件中的主要运动部件之一,活塞须承受燃烧产生的高温和高压.活塞结构长时间在恶劣工作条件下运行,会出现蠕变-疲劳破坏现象[1-2],不仅影响其自身可靠性,还会影响发动机效率.在设计活塞结构时,台架试验成为验证结构可靠性的重要步骤.进行台架可靠性试验时,活塞需要在不同工况下循环变化一定时间以验证其可靠性,时间成本较大,且面临试验过程不稳定、测试间歇甚至完全中断的问题[3].如果可预测和分析活塞结构在变工况工作条件下的疲劳寿命,则可在活塞设计阶段减少测试时间和降低人工成本,缩短活塞开发周期.

蠕变损伤是在材料晶界间形成微孔洞并长大,进而形成晶间裂纹使蠕变断裂的一种材料劣化过程[4],与加载应力、温度等因素密切相关.疲劳损伤是材料在循环载荷作用下局部产生晶格位错及滑移,导致材料内部形成穿晶裂纹的一种劣化过程[5],疲劳破坏的本质是材料内部损伤累积达到极限阈值所引起的失效破坏现象[6].采用连续损伤力学(CDM)理论对材料进行疲劳寿命预测时,考虑到材料蠕变-疲劳破坏的损伤本质,能够有效应用于铸铝合金活塞寿命预测分析中[7].当对活塞结构进行热-机疲劳寿命计算时,热-机疲劳模型和方法是计算的关键之一.目前工程上常用的热-机疲劳模型和分析方法主要包括Neu-Sehitoglu 模型、Coffin-Manson 模型、应变范围划分法(SRP)、Miller 损伤模型、J 积分模型及能量模型等.Wang 等[8]将Kachanov-Rabotnov 蠕变损伤模型引入到材料的本构模型中,评估材料的蠕变-疲劳寿命.Berti 等[9]提出了一种能够考虑温度变化对蠕变-疲劳损伤影响的寿命预测模型.相关研究者也提出了其他高温条件下考虑蠕变-疲劳损伤耦合作用的疲劳寿命模型.何联格等[10]在不同温度和应力状态下对Al-Si-Cu 系合金进行了蠕变时效试验,对比时效硬化和修正Graham 两种蠕变本构模型在活塞蠕变分析上的应用.史成荫等[11]以低速柴油机活塞为例,推导了高温蠕变和热-机耦合疲劳同时作用下的损伤累积模型和寿命预测方程,并对蠕变-疲劳损伤下的活塞寿命进行了评估.

目前,针对汽油机活塞结构在台架可靠性试验特征载荷作用下的蠕变-疲劳耦合损伤寿命预测模型较少,尽管以上热-机疲劳寿命预测模型具有良好的易用性[12],但仍有改进的余地,因而有必要开展针对性研究.笔者针对内燃机铸铝合金活塞在缸内高温燃气热-机载荷耦合作用下的热-机疲劳失效问题,开展了活塞铸铝合金材料力学性能与蠕变-疲劳试验测试.基于连续损伤力学理论建立新的模型,充分考虑材料极限抗拉强度和活塞台架可靠性试验特征载荷,对活塞蠕变-疲劳非线性耦合损伤下寿命预测进行了针对性的研究;并基于该模型,对材料的蠕变-疲劳寿命进行了预测,预测结果满足误差要求,验证模型准确性后,对活塞在台架变工况下的热-机疲劳寿命进行了预测,且确定了损伤关键区域,以期为提高内燃机活塞疲劳可靠性仿真计算提供参考.

1 蠕变-疲劳寿命预测模型

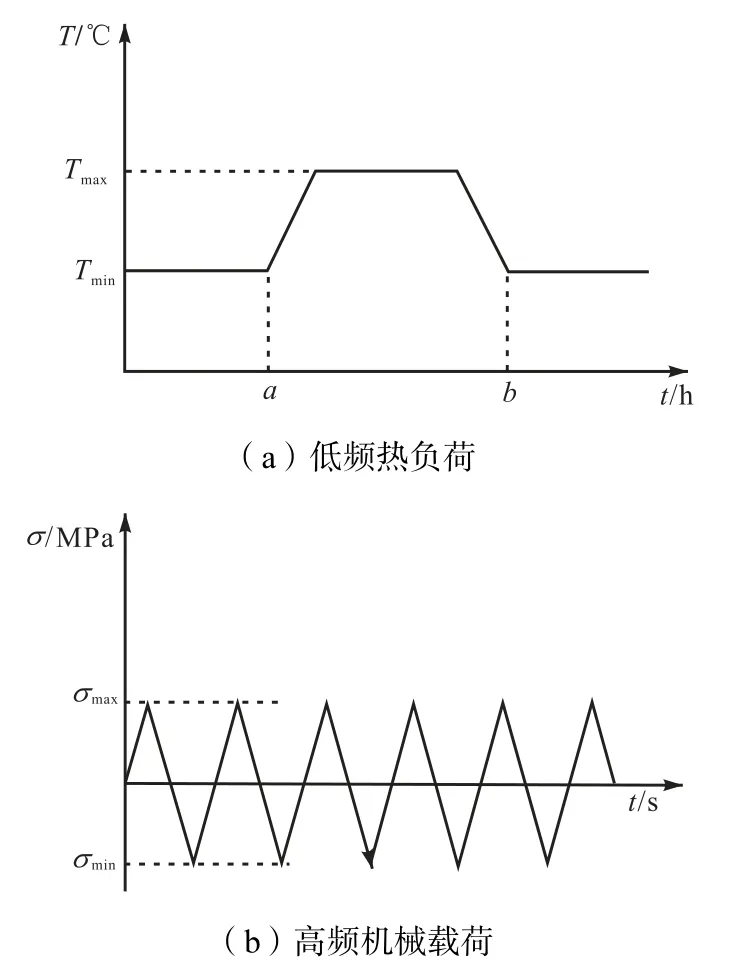

在内燃机台架可靠性测试中,运行工况交替变化,蠕变-疲劳耦合损伤是决定活塞疲劳寿命的关键因素[13].对于广泛用于活塞的铸铝合金材料,蠕变-疲劳损伤的非线性耦合作用变得尤为明显[14].疲劳加载的主要特征表现在温度的循环周期远高于机械载荷的循环周期,热负荷的频率与机械载荷频率相差很大[15].此外,温度变化适用于特定的持续时间,该持续时间可以看作是内燃机在特定工况下的实时表示.图1 为热负荷和机械载荷示意.

图1 热负荷和机械载荷示意Fig.1 Schematic of heat loading and mechanical loading

对于蠕变损伤,Kachanov[16]考虑到材料的损坏是由于内部微孔和微裂纹的存在而导致的材料横截面面积损失,提出方程来描述材料初始应力和累积损伤的关系.Rabotnov[17]在Kachanov[16]的基础上,通过在模型中引入参数m 进行了改进,而由于在纯蠕变试验中,加载应力σ为定值,为了适用于载荷应力在较大区域变化的情况,Berti 等[9]提出了一种改进的蠕变损伤模型,即

式中:Dc为蠕变损伤;σ为初始应力;A、r和m为材料参数;应力σ(t) 为与时间相关的函数.

笔者采用式(1)分析材料在台架可靠性试验特征载荷作用下的蠕变损伤演化.在每个周期内,机械载荷的拉伸应力都会使得材料内部的微裂纹尖端向两端张开并向前扩展,而压缩应力并不会对微裂纹造成影响[18],如图2 所示.机械载荷的正半周期形式为

图2 每个机械载荷循环中的应力变化Fig.2 Variation of stress evaluation in each mechanical cycle

式中t1和t2的值取决于特定的载荷.

最后,结合蠕变损伤的演化方程和每循环内的拉伸应力表达式,在台架试验载荷作用下的蠕变损伤演化方程可以描述为

式(3)可以改写为

式中T为温度.

温度变化对材料损伤影响很大[19],需针对温度变化来建立材料的疲劳损伤演化方程.笔者基于Lemaitre 等[20]和Berti 等[9]提出的疲劳损伤方程,提出一个新的疲劳损伤演化方程,即

式中:Df为疲劳损伤;σa为应力幅值;σu为极限抗拉强度;m 和M 分别为与温度有关的材料参数;Tmax和Tmin分别为最高和最低温度;N为疲劳寿命;β(T)为损伤指数[13],用以考虑温度变化的作用,其中

式中γ为与温度相关的材料参数.

蠕变损伤与疲劳损伤之间的耦合作用是非常复杂的,一方面,当蠕变损伤增加时,蠕变损伤加速了疲劳微裂纹的扩展,促进了疲劳损伤的演化和发展;另一方面,疲劳损伤的增加也会加速蠕变微孔洞的长大,因为疲劳微裂纹造成了材料内部的应力集中,进而促进了蠕变损伤的演化.当包含有蠕变损伤和疲劳损伤的材料总损伤达到一个极限阈值时,就会导致失效破坏现象的发生.该情况下,每循环的蠕变损伤cD和疲劳损伤fD可与材料总损伤D建立联系,即

此外,材料受到每个循环载荷作用后,蠕变损伤和疲劳损伤之间都会累积,则总损伤可表示为

因而总损伤D的演化方程[19]可表示为

式(10)中,蠕变损伤与疲劳损伤在每一个循环增量步内累积,随着载荷循环次数的不断增加,蠕变损伤与疲劳损伤实现了损伤的隐式非线性累积.

基于损伤累积分析,结合蠕变损伤和疲劳损伤的演化方程,得到蠕变-疲劳耦合作用下的总损伤表达式为

总损伤的演化方程与应力水平、最高和最低温度以及总的累积损伤相关.

基于式(11),对蠕变损伤演化方程的拉伸应力区域进行积分并化简,且假设N=0 时D=0,N=NP时D=1,最终得到材料在蠕变-疲劳耦合损伤作用下的寿命NP的表达式为

该疲劳寿命预测模型可以考虑非线性耦合的蠕变-疲劳损伤与每个周期的变化应力.式中积分项由蠕变-疲劳试验中机械载荷决定,试验中的机械载荷每一循环周期为2 s,则对应的每一个机械载荷循环周期内拉伸应力区域作用时间为1 s,即积分项中时间t2=1 s.此外,根据图2 可知,拉伸应力在时间t1达到最大值,则需对积分项进行分段积分,有

将式(2)代入式(13)中,有

将式(14)代入式(12)中,由于笔者对铸铝合金材料进行的蠕变-疲劳试验中,机械载荷的最大值与幅值相等,因而可以得到材料在蠕变-疲劳耦合损伤作用下的寿命Np表达式为

基于此,笔者得到针对内燃机活塞结构台架可靠性试验特征载荷的蠕变-疲劳寿命预测模型,其中模型中的材料参数A、r、M和γ与材料蠕变-疲劳寿命试验相关,需对试验数据进行拟合得到.

2 温度和应力分析

2.1 材料属性

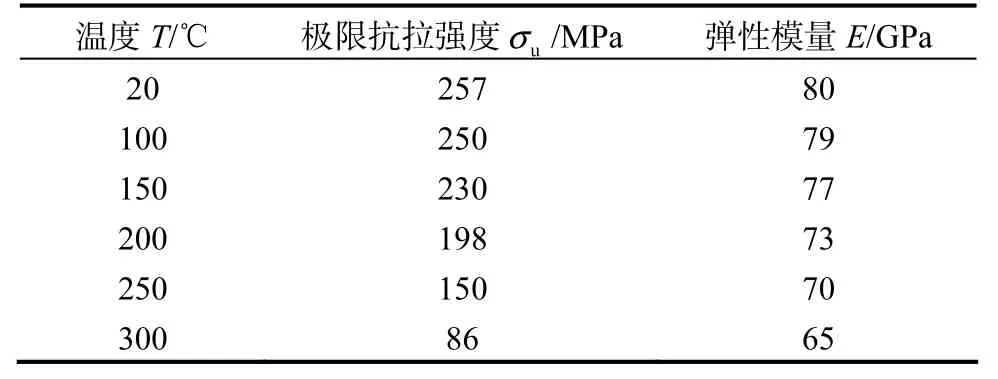

温度对金属材料的热物性会产生很大的影响,特别是在高温条件下,材料的热物性能会发生很大变化,需考虑非线性材料参数对计算结果的影响.笔者采用的铸铝合金材料在不同温度下的导热系数、线膨胀系数及高温下的应力-应变曲线参见文献[10].铸铝合金材料在不同温度下的力学性能参数见表1.

表1 铸铝合金材料在不同温度下的力学性能参数Tab.1 Mechanical performance parameters of cast aluminum alloy materials at different temperatures

2.2 有限元分析

从蠕变-疲劳寿命预测模型中可以发现,活塞寿命预测所需的变量是选定的两个工况下的Tmin、Tmax和σa.

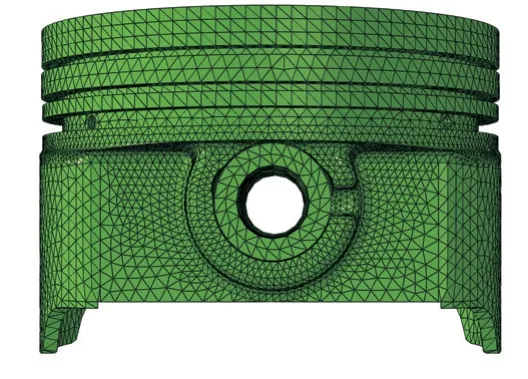

为保证活塞强度计算准确性,建立活塞和活塞销装配模型,采用Hypermesh 软件建立由十结点四面体网格组成的有限元网格模型.在保证网格质量与不影响计算精度的前提下,布置不同的单元密度,简化模型以减少计算量,活塞装配体有限元网格模型如图3 所示,网格总数约为3.4×105.

图3 活塞装配体网格示意Fig.3 Schematic of piston assembly mesh

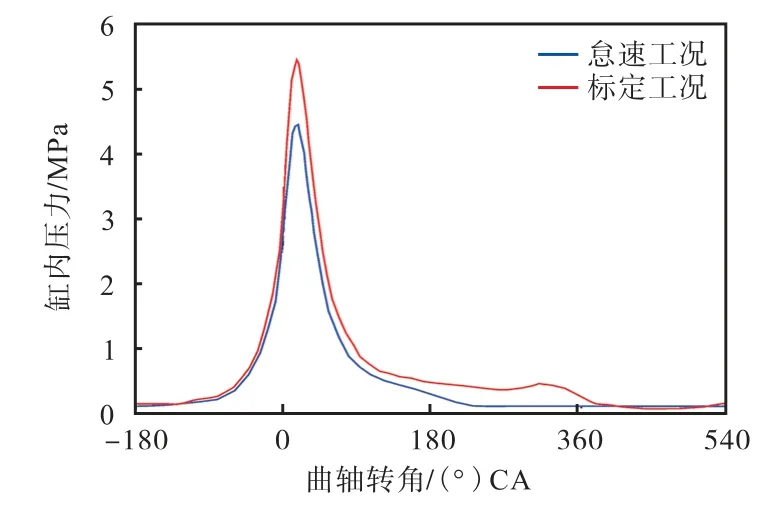

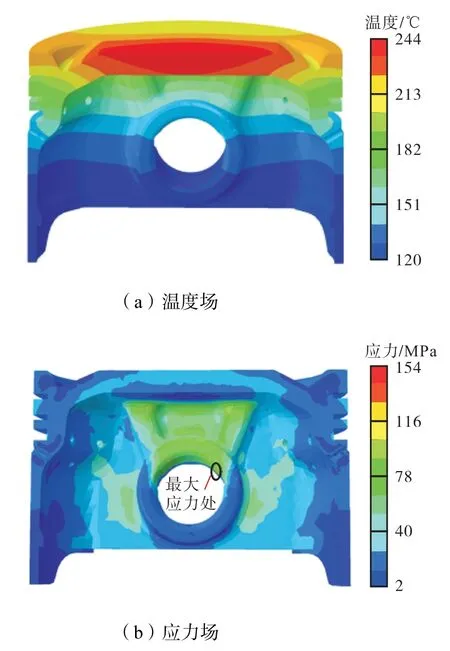

参考文献[10]中活塞温度场的计算过程与方法,对活塞在两个工况下进行热-机耦合分析,为简化计算,机械载荷只添加活塞承受的缸内最高燃烧压力[21].各工况的缸内最高燃烧压力可根据GT-Power软件仿真结果得到,图4 为发动机缸内压力随曲轴转角的变化,其中怠速工况下的缸内最高燃烧压力为4.6 MPa,标定工况下的缸内最高燃烧压力为5.2 MPa.载荷边界条件为在活塞销与连杆接触部分对x、y两个方向的移动副和转动副分别进行约束(直角坐标系中z方向为活塞销孔轴线方向);活塞工作过程中活塞销端部有活塞销卡环,防止其轴向串动,所以在模型中约束活塞销z 方向的移动副[22].标定工况计算温度场和应力场分别如图5 所示.可知,最高温度为活塞的顶部(244.4 ℃),最大Mises 应力为活塞销孔内侧上部位置(153.6 MPa).

图4 缸内压力随曲轴转角的变化Fig.4 Variation of in-cylinder pressure with crankshaft angle

图5 活塞的计算温度场和应力场Fig.5 Calculated temperature and stress distribution of the piston

为验证网格无关性,分别对活塞网格总数约为1.8×105、2.3×105、2.8×105及3.4×105进行了温度场计算,并得到了不同网格数量的节点最低温度与最高温度,如图6 所示.可以看出,当网格数量从2.8×105增加到3.4×105时,模型节点的最高温度与最低温度变化均很小,可以认为3.4×105网格已满足网格无关性的要求.

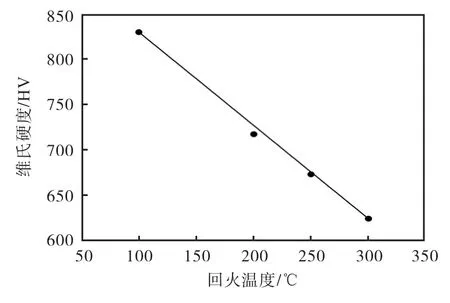

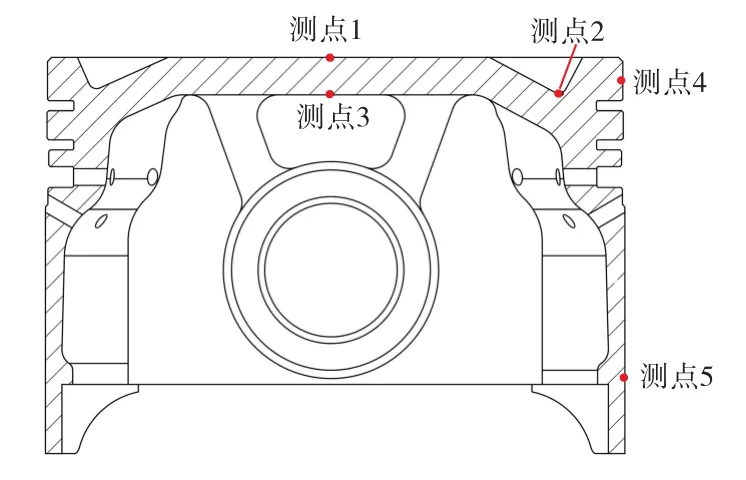

为了验证活塞热-机耦合计算结果的准确性,采用试验和数值仿真对比的方法,试验采用硬度塞法.硬度塞测温法就是利用经过淬火的某些金属材料在加热后会产生永久性硬度变化来测量温度的方法[22-23].试验中硬度塞材料选用GCrl5 轴承钢材料.硬度塞的淬火处理在有气体保护的恒温电炉中进行.淬火后经显微硬度测试仪测试,硬度塞硬度值均匀、稳定,维氏硬度值均在870~890 HV,硬度塞的回火温度点选择为100、200、250 和300 ℃共4 个温度点.回火时,将硬度塞放在自制钢丝篮,挂在油浴炉的回火剂里,恒温回火2 h[24].通过硬度塞的淬火、回火标定试验,最后得到硬度塞的硬度与回火温度关系曲线,如图7 所示.图8 为活塞5 个温度测量点分布,测点1 位于活塞顶面中心,测点2 位于活塞进气凹坑,测点3 位于活塞内侧顶面中心,测点4 位于活塞进气侧火力岸,测点5 位于活塞进气侧裙部.表2 为标定工况下活塞5 个温度测量点计算值和试验值对比,标定误差均在±3.0%以内,表明计算精度较高[25].

表2 标定工况下活塞温度计算值和测试值对比Tab.2 Comparison of calculated piston temperature and test value under calibration conditions

图7 硬度塞硬度与回火温度关系Fig.7 Relationship between the hardness of plug and draw-back temperature

图8 活塞测温点分布Fig.8 Distribution of piston temperature measurement point

3 疲劳寿命分析

3.1 材料寿命试验

在应用蠕变-疲劳寿命预测模型之前,必须在特定载荷条件下校核模型参数.在有限元分析步骤中,活塞在标定工况下最高温度为244.4 ℃.在这种情况下,蠕变-疲劳试验中的温度变化应覆盖活塞的最高温度.因而在200~350 ℃的温度范围内进行了蠕变-疲劳试验,机械载荷的循环时间为2 s,在温度范围内设置5 种不同应力水平的疲劳测试[26],应力幅值为80 MPa 时设置2 组,85、90、95 和100 MPa 时则分别设置3 组,共14 组试验.

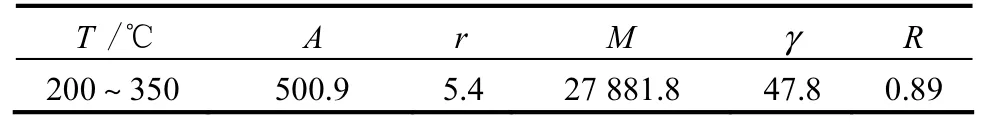

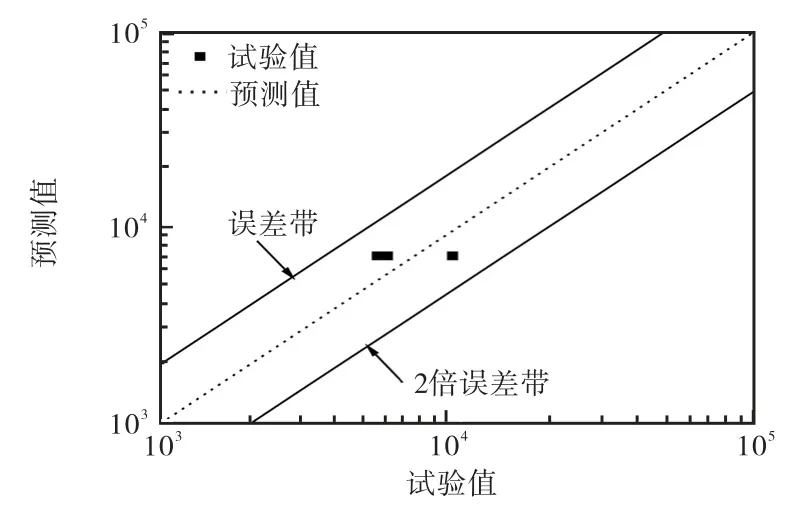

首先,通过在Matlab 数值计算软件中应用最小二乘法编程,利用前4 种应力水平的试验数据进行数值优化拟合,以获得式(15)中的参数,表3 为蠕变-疲劳寿命预测模型中获得的材料参数值和相关系数R.根据得到的材料参数,绘制出200~350 ℃温度范围内蠕变-疲劳寿命预测模型曲线,并与试验数据进行对比[27],如图9 所示.可知,蠕变-疲劳寿命预测模型与试验数据具有良好的贴合度,模型能够很好地描述材料在温度为200~350 ℃下的蠕变-疲劳寿命.

表3 蠕变-疲劳寿命预测模型中的材料参数和相关系数Tab.3 Material parameters and correlation coefficient in creep-fatigue life prediction model

图9 温度为200~350 ℃下蠕变-疲劳的试验数据和寿命预测模型拟合Fig.9 Test data and fitting of creep-fatigue life prediction model at temperature of 200—350 ℃

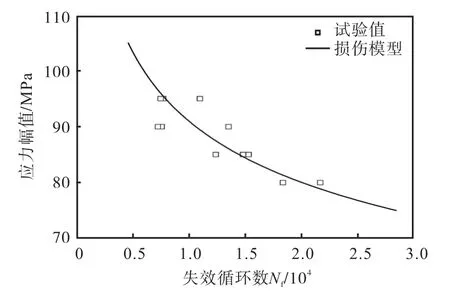

其次,根据铝合金材料的蠕变-疲劳寿命预测模型,对温度为200~350 ℃、应力幅值为100 MPa 下材料的蠕变-疲劳寿命进行预测,如图10 所示.可知这种载荷下材料的寿命预测结果均位于2 倍误差带内,基于连续损伤力学分析所建立的蠕变-疲劳寿命预测模型具有良好的预测效果,能够针对高频机械载荷与低频热负荷作用下的蠕变-疲劳问题进行分析.

图10 寿命预测数据与试验数据对比Fig.10 Comparison of life predicted and experimental data

3.2 活塞寿命预测

在台架可靠性试验特征载荷加载条件下获得活塞温度场和应力场分布后,对蠕变-疲劳寿命预测模型(式(15)中的Tmin、Tmax和σa)进行处理:怠速工况和标定工况下的温度分别设置为Tmin和Tmax;应力振幅σa被设定为两种工况下的Mises 应力的平均值.

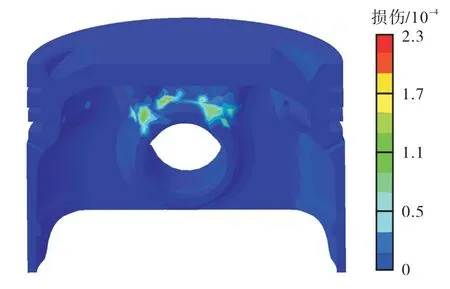

根据设定,借助Python 语言编程对温度和应力计算结果进行后处理,计算得到活塞结构在循环载荷工况作用下的蠕变-疲劳耦合损伤.图11 为活塞结构在台架可靠性试验特征载荷作用下的蠕变-疲劳耦合损伤分布.耦合损伤的最大值出现在活塞销座与加强肋连接处,最大损伤为2.331×10-4,其中蠕变损伤为1.256×10-4,疲劳损伤为1.075×10-4,活塞的蠕变-疲劳寿命为4 290,满足可靠性要求.此外,活塞销座与加强肋连接处温度较高(图5),在标定工况下为180 ℃左右,热膨胀变形也会在此处产生堆积,从而产生微裂纹,在循环载荷作用下,裂纹生长,产生蠕变-疲劳耦合损伤,最后导致活塞结构疲劳破坏现象发生,表明温度在发动机活塞的疲劳寿命中起重要作用.因而蠕变-疲劳循环载荷作用下耦合损伤并不一定出现在温度最高或应力最大处,同时,由于蠕变损伤和疲劳损伤之间的非线性耦合作用,蠕变-疲劳耦合损伤并不是两个损伤直接相加的总损伤.

图11 台架可靠性试验特征载荷作用下活塞的损伤区域Fig.11 Piston damage area under characteristic load of bench reliability test

4 结 论

(1) 基于连续损伤力学理论,并充分考虑活塞台架可靠性试验特征载荷,构建了用于铸铝合金材料计算的新的蠕变-疲劳寿命预测分析模型.

(2) 根据蠕变-疲劳寿命预测模型对铸铝合金材料的蠕变-疲劳寿命试验数据进行数值拟合,得到了模型中各参数数值;采用建立的蠕变-疲劳寿命预测模型对材料在特定载荷条件的寿命进行了预测,结果均位于2 倍误差带内.

(3) 活塞在循环载荷工况作用下的蠕变-疲劳寿命最低处位于活塞销座与加强肋连接处,其中蠕变损伤占总损伤的53.9% ,循环寿命为4 290,满足可靠性要求.