燃气轮机球轴承微观界面摩擦-闪温特性

冯 彦,邱卓一,史修江,卢熙群

(哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001)

燃气轮机球轴承是典型高速、重载且滑滚接触摩擦副[1],接触间恶劣工况造成球轴承工作在混合润滑状态,由于微凸体接触点处应力及相对滑动过大,表面闪温过高引起润滑油膜黏度降低,使接触间润滑油膜破裂,干摩擦区域增加,球轴承胶合损伤加剧,影响球轴承与整机服役寿命,因而针对服役条件严苛的船用燃气轮机球轴承摩擦副,考虑典型工况和界面微观形貌影响,开展胶合损伤预测理论研究对燃气轮机球轴承的发展具有工程实践意义.

目前,闪温法[2]和积分温度法[3]可作为配副机构间产生胶合失效的判定依据.其中闪温法以Blok[4]基于恒定大小快速移动热源推导出的闪温公式为代表,该方法认为摩擦副表面瞬时接触温度超过临界值时摩擦副间会产生胶合失效.针对点接触温升方面的研究,Zhu 等[5]建立了第一个光滑表面弹流润滑-闪温理论分析模型,该模型忽略了垂直于运动方向的热传导,提高了表面闪温的求解效率.肖少兵等[6]研究发现,卷吸速度与滑滚比均对表面温升有较大影响,但该研究忽略了润滑油的非牛顿流体效应.蒲伟[7]考虑非牛顿流体效应与真实表面粗糙度,建立点接触混合润滑界面温升计算模型,探讨了不同转速、供油量与形貌等方向因素对界面温升的影响,并给出了不同粗糙度纹理条件下,供油量对界面温升的影响.

在球轴承界面温升研究中,李小萍[8]利用高速轴承试验机测量了角接触球轴承内、外圈温度,对比了不同径向载荷、轴向载荷和转速工况对球轴承温升的影响,结果表明:转速对球轴承温升影响最大,轴向载荷次之,径向载荷影响最小.靳岚等[9]提出一种考虑接触参数与摩擦生热交互影响的球轴承温升预测方法,结果表明:内圈接触力与球轴承生热量相较于外圈接触力有更强的相关性,因而球轴承内圈温升高于外圈温升.胡小秋等[10]基于球轴承拟静力学和摩擦生热理论建立轴承热传递模型,完成了自旋工况下球轴承生热量计算工作,结果表明:内滚道温度高于滚动体与外滚道温度,更易发生胶合失效.

综上所述,虽然点接触弹流润滑-温升理论及球轴承温升试验研究较多,但直接针对考虑三维真实粗糙度的球轴承混合润滑的摩擦-温升研究则鲜见报道.基于此,笔者综合考虑实际三维机械粗糙度、混合润滑-接触状态和舰船燃气轮机典型运转工况,建立船用燃气轮机球轴承的摩擦-闪温预测模型,研究球轴承副温度随工况参数、表面形貌等参数变化,以期为球轴承胶合失效预测提供参考.

1 球轴承闪温-润滑分析模型

1.1 球轴承等效计算模型

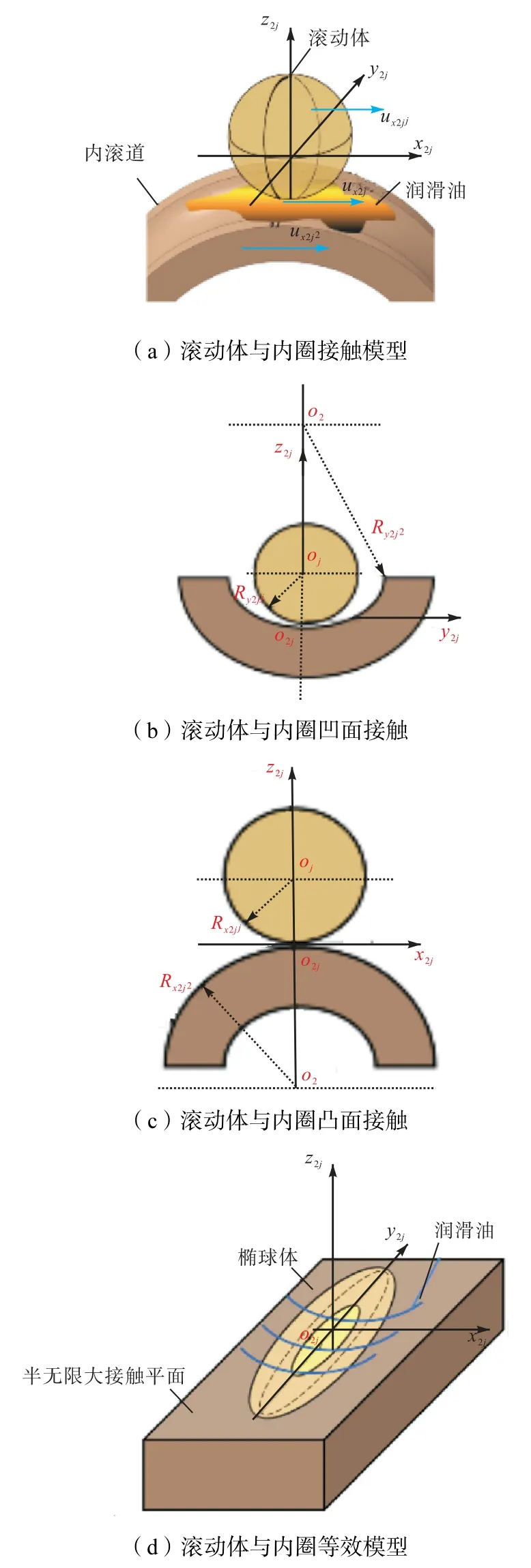

图1 为滚动体与内滚道润滑模型示意.在进行基于混合润滑的燃气轮机球轴承闪温分析之前,将滚动体与内滚道接触转换为椭球体与半无限大平面接触模型,滚动体完成几何等效后得到的x2jo2jz2j平面曲率半径Rx2jj与y2jo2jz2j平面曲率半径Ry2jj相同,有

图1 滚动体与内滚道润滑模型示意Fig.1 Schematic of lubrication model of rolling element and inner raceway

通过以上分析,内滚道沿x2jo2jz2j平面的曲率半径Rx2j2与y2jo2jz2j平面的曲率半径Ry2j2分别为

式中:DW为滚动体直径;Dm为球轴承的节圆直径;α2j为轴承初始接触角,为内、外滚道的平均直径,即Dm=0.5(Dr1+Dr2).

分别求解出滚动体与内滚道沿着x2j与y2j方向上的等效曲率半径Rx2j与Ry2j,滚动体与内滚道则转换为椭球体与半无限大平面接触,有

完成接触模型等效工作后,已知内圈转速为n,滚动体与内滚道的滑滚比为

轴承副沿x方向卷吸速度ux2j,以及滚动体与内滚道沿滚动方向线速度ux 2 j j、ux2j2可表示为

在进行燃气轮机球轴承界面与润滑特性预测前,需利用球轴承拟动力学模型求解滚动体与内滚道间接触载荷,作为闪温预测计算初始输入载荷,其中,与yF 为轴承所受外部径向力,Qij、Qoj分别为内滚道与外滚道对滚动体作用力,N为滚动体个数,则考虑所有球作用力建立的平衡方程[11]为

将求解获得的接触工况施加于等效椭球接触模型,便可进一步基于此模型,开展混合润滑条件下燃气轮机球轴承润滑-闪温分析.

1.2 球轴承混合润滑及闪温计算模型

笔者利用雷诺方程求解滚动体与内滚道混合润滑条件下的油膜压力和粗糙峰接触压力,同时根据逐次加密法提高计算效率,需要注意,当量纲归一化油膜厚度小于1.0×10-6时,即轴承副发生微凸体接触,此时式(11)得出的为粗糙峰接触压力,瞬态雷诺方程[12]可表示为

式中:ρ为润滑油密度;η为润滑油动力黏度;h2j为接触副间油膜厚度,由膜厚方程求得;p2j为油膜压力分布,求解雷诺方程的边界条件为

对于轴承副,瞬变真实表面粗糙度是影响轴承副接触膜厚的重要因素,考虑真实表面粗糙度的油膜厚度方程为

式中:ve为接触副间弹性变形;E′为轴承副间当量弹性模量;用于描述滚动体与内滚道等效后椭球几何形状;δ1与δ2分别为滚动体与内滚道表面真实粗糙度(以Ra、Rq和Rt作为评价表面粗糙情况的主要参数);h0(t)为滚动体与内滚道间法向逼近.

王文中[13]、王骁鹏[14]指出,界面温度主要影响接触副间摩擦系数,对油膜厚度影响有限,因而笔者计算摩擦系数模型中,通过将润滑油的极限剪切应力看作温度的函数,使接触副温度显著影响界面摩擦,而摩擦又决定接触副间热量的产生.使热效应与摩擦两大理论相互耦合,采用Roelands 黏度-压力方程[15]和Dowson-Higginson 密度-压力方程[16]求解,即

根据载荷平衡方程将整个求解域内压力变化进行积分,得到总载荷与初始载荷wload,判断是否满足计算精度,有

混合润滑条件下球轴承摩擦主要由流体剪切摩擦和粗糙峰接触摩擦组成,其中,流体润滑区的摩擦力计算借助黏弹性Bair-Winer 非牛顿流体流变模型[17],有

式中:为剪切应力沿时间的导数;τL为极限切应力;G∞为极限剪切模量.τL和G∞取决于润滑油的流变特性为压力和温度的函数,笔者计算所用润滑油属于典型的矿物油,故可以利用Dyson 经验公式[18]来估算G∞和τL,有

为准确完成燃气轮机球轴承混合润滑条件下闪温特性分析,需利用拟动力学获取接触区力学参数,作为混合润滑条件下闪温特性分析的法向载荷w,将计算域内剪切应力积分获得轴承接触副的摩擦力分布.滚动体与内滚道接触面间摩擦系数通过摩擦力与法向载荷w比值求得,有

粗糙峰接触产生的摩擦系数容易测量,在工程实际中干摩擦系数一般在一个较小的范围内波动,Zhu等[19]、Martini 等[20]研究发现,工程实践中边界润滑摩擦系数波动范围较小,通常fb在0.07~0.15 范围内浮动,笔者采用的球-盘摩擦学特性基础试验通过保证相同卷吸速度条件下,球与盘之间接触压力和轴承滚动体与内圈之间接触压力相同来模拟轴承真实工况.试验测得2 000 s 后的稳定摩擦系数为0.14,选取为计算用边界摩擦系数.当接触副间油膜厚度为0时,边界摩擦处的剪切应力表示为边界摩擦系数与干摩擦压力的乘积,即

摩擦与热是相互依存的,球轴承工作过程中产生的热量主要通过润滑油的流动,以及滚动体和内滚道与环境进行热传导传递出去.基于Francis[21]的研究结果,将产生的热量按照热分配系数A划分为两部分,qA为滚动体热量,qB为内滚道热量,有

同时根据Plint[22]的研究成果计算滑动情况下润滑局部速度分布和温度变化曲线,确定滚动体与内滚道之间热分配系数,得

式中:T1、T2分别为滚动体和内滚道表面温度;Kf为润滑油的热传导系数.

滚动体与内滚道界面闪温计算基于半无限固体上的快速移动热源理论计算[23],结合该理论建立滚动体-内滚道表面温度计算模型,则第二类Volterra 积分方程[24]可表示为

式中:Tb1、Tb2为两表面初始温度;c1为滚动体比热;c2为内滚道比热;k1、k2为滚动体与内滚道热传导系数;ρ1、ρ1为滚动体与内滚道密度;q 为滚动体与内滚道间由于粗糙峰摩擦或润滑剂剪切效应在接触区内产生的热量.

2 数值计算方法

图2示出基于混合润滑分析的滚动体-内滚道摩擦闪温分析流程.笔者采用Bair-Winer 非牛顿流体模型计算润滑油剪切应力分布,同时,通过点接触快速移动热源理论与三维混合润滑模型计算轴承副间压力分布,进而获取摩擦力.为提高计算精度,采取在最高层网格对粗糙形貌矩阵求导,然后将处理后的结果通过插值法转换到Reynolds 求解域网格中进行求解.计算域范围为-1.5a≤x≤2a,-1.5b≤y≤1.5b(a为x方向Hertz 接触半宽,a=0.5 mm,b为y方向Hertz 接触半宽,b=5.4 mm).网格精度持续增加,收敛的润滑解趋于某一极限值[24].为了同时满足计算效率与计算精度要求,选取求解域网格为256×256.收敛标准为迭代前、后压力、载荷及温度的相对误差小于10-4,每个瞬时都进行数值迭代求解,最大迭代次数为5 000 次.

图2 燃气轮机球轴承摩擦闪温分析流程示意Fig.2 Flow chart of friction flash temperature analysis of gas turbine ball bearing

3 结果与讨论

3.1 摩擦闪温分析模型验证

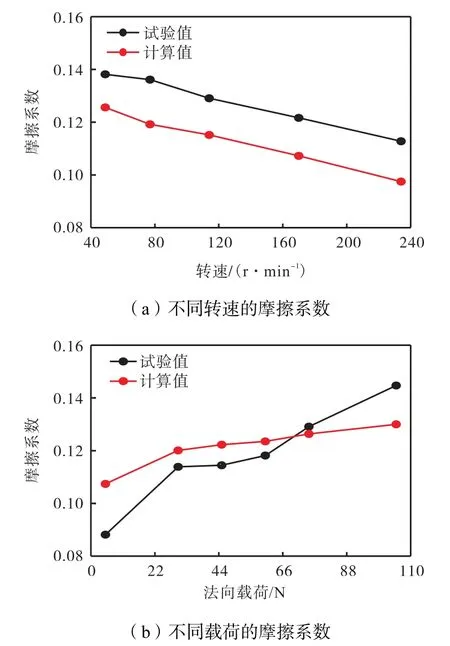

为了验证混合润滑条件下球轴承摩擦系数模型的准确性,对比了利用摩擦磨损试验机测量球-盘点接触试验的摩擦系数与笔者提出的润滑-闪温分析结果,比较第2 000 s 时的稳定摩擦系数.试验中球和盘材料采用GCr15,试验用油为4010 润滑油,润滑油密度为885 kg/m3、动力黏度为0.026 2 Pa·s,盘表面硬度为2.4 GPa、盘直径为50 mm 且盘厚为6 mm,球试件直径为5 mm.

图3a 示出载荷工况为20 N(2.14 GPa)、球和盘表面均方根粗糙度为0.6µm 时不同下试件转速表面摩擦系数的试验值与计算值对比.随着转速增大,试验值和计算的摩擦系数均呈减小趋势,计算值小于试验值.图3b 示出下试件盘转速为143 r/min、球和盘表面均方根粗糙度为0.3µm 时不同载荷工况下表面摩擦系数的试验值与计算值对比.可知,随着载荷的增加,摩擦系数计算值和试验值均呈增大的趋势,而试验值与计算值之间存在一定的误差,最大误差(18%)出现在载荷为 5 N(1.35 GPa)、转速工况为143 r/min 下,其余工况下误差均小于10%.造成误差的主要原因在于:笔者计算方法虽综合考虑真实表面粗糙度与混合润滑性能对摩擦系数的影响,但实际试验中润滑油的热效应、实际材料含有杂质等都会产生误差,但误差在允许范围之内,同样不超过20%,证明笔者的核心理论模型可行.

图3 不同工况下表面摩擦系数的试验值与计算值Fig.3 Test and calculation results of surface friction coefficient under different working conditions

根据闪温理论[25-26],瞬时最大接触温升[27]ΔT为

式中:f为摩擦系数;λ2为固体的热导率;ρ2为固体的密度;c2为固体的比热;ux2jj为滚动体线速度;ux2j2为内滚道线速度;a、b为接触区等效椭球的短半轴与长半轴.

表1 为闪温验证用工况参数、润滑参数及结构参数.图4 为笔者模型分析结果与Blok 闪温方法计算结果.由表1 可知,滚动体与内滚道的材料密度均为7 830 kg/m3,弹性模量为208 GPa,泊松比为0.3,润滑剂密度为885 kg/m3,黏度为0.026 2 Pa·s,笔者将所用轴承参数根据图1 模型完成等效转化.

表1 燃气轮机球轴承闪温验证用参数Tab.1 Parameters required for flash temperature verifycation of gas turbine ball bearing

图4 轴承闪温模型验证Fig.4 Verification of bearing flash temperature model

图4 中,两种方法得到的最大温升较为吻合,最大误差出现在载荷工况为11 000 N(1.56 GPa)时,误差为11.8%.并且随着载荷增加,两种方法得到接触面最大温升均增高,分布变化趋势一致,造成误差的原因可能是笔者方法考虑轴承副间润滑特性对界面闪温的影响,而该经验公式主要针对干摩擦工况下界面闪温预测.证明笔者数值分析方法可行,可后续用于燃气轮机球轴承接触界面摩擦温升计算分析.

3.2 粗糙表面对球轴承表面温升的影响

不同加工方式会产生不同表面形貌类型,判别表面微观形貌主要利用粗糙表面轮廓算数平方均偏差Ra、粗糙表面轮廓均方根偏差Rq和粗糙表面最大峰谷距Rt,表2 为不同加工方式下粗糙度参数.

表2 球轴承真实粗糙表面参数统计Tab.2 Statistics of real rough surface parameters of ball bearings

在滚动体与内滚道的接触载荷为1.4 GPa、内滚道转速为3 270 r/min、滚动体与内滚道的滑滚比为0.2 且工作温度为125 ℃下,根据Blok[28]提出的瞬现温度准则,认为胶合的产生是由于表面局部瞬现温度达到临界值引起的.设胶合临界温度为Tsc,滚动体与内滚道初始温度为Tb且接触副界面温升为Tfm,则

胶合临界温度Tsc设为润滑油的开口闪点温度,笔者计算用4010 润滑油开口闪点温度为245 ℃,即内滚道温升超过125 ℃时,会导致球轴承接触界面原子间作用力黏连,使黏着结点的强度与面积增大,形成局部熔焊现象,造成胶合失效.

图5 为不同加工工艺下真实粗糙表面对燃气轮机球轴承界面温升的影响.相同工况条件下,剃削粗糙表面内滚道产生的高温区域面积以及温升峰值远大于其他3 个粗糙表面,抛光粗糙条件下内滚道最大温升为63.6 ℃,低于闪点温升,珩磨、磨削和剃削3种加工方式下内滚道最大温升分别较抛光表面上升183%、247%和793%.在轴承温升分析中,抛光粗糙表面的内滚道温升离界面胶合温度临界值较远,在抗胶合性能方面表现最为出色,因而为避免燃气轮机高速轴承服役中出现胶合失效,尽量对轴承接触表面进行抛光处理.

3.3 法向载荷对球轴承表面温升的影响

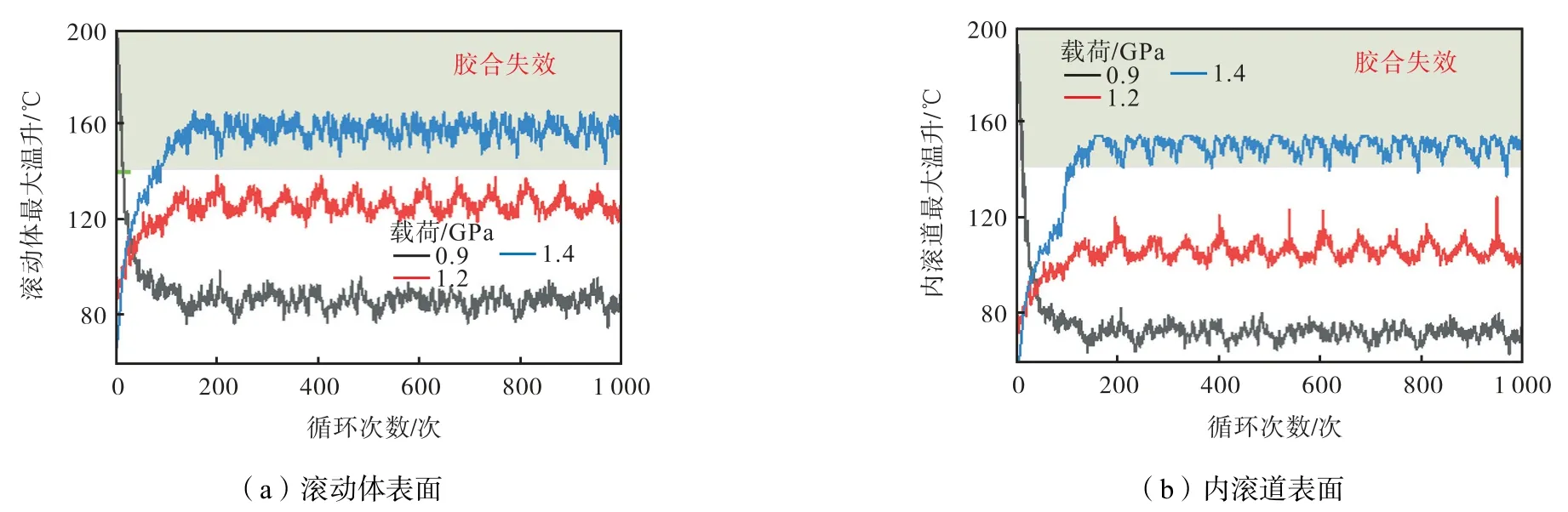

笔者在法向载荷分别为0.9、1.2 和1.4 GPa、卷吸速度为5 m/s、滑滚比为0.2(其中,滚动体速度为4 m/s,内滚道速度为6 m/s),且滚动体与内滚道两粗糙表面均为磨削表面条件下研究法向载荷对粗糙表面润滑油膜、摩擦系数及界面闪温的影响.图6 为不同载荷作用下滚动体界面闪温分布.图7 为法向载荷对不同瞬时燃气轮机球轴承滚动体与内滚道最大温升分布的影响.

图7 不同载荷条件下滚动体与内滚道表面最大温升Fig.7 Maximum temperature rise of rolling element and inner raceway surface under different load conditions

图6中,在其他工况条件不变的前提下,滚动体受到的接触载荷越大,对应界面的温升越高(法向载荷由0.9 GPa 增大到1.2 GPa,最大温升上升10.5℃.当法向载荷由1.2 GPa 增大到1.4 GPa,最大温升上升19.0 ℃),同时,界面温升峰值随着法向载荷增大逐渐向出口区移动.图7 中,内滚道表面最大温升小于滚动体表面最大温升,这是由于滚动体与内滚道相对运动形式为滑动与滚动并存的方式,界面间存在速度差,由于滚动体作为低速表面,热量交换速率较慢,导致热积累增加,而内滚道为高速表面,热源快速通过使得温升较低.随着法向载荷逐渐增加,界面最大温升变化显著,当界面间接触载荷达到1.4 GPa,界面的最大温升相较于0.9 GPa 时增加了103%.

4 结 论

(1) 对比了模型计算所得结果和Blok 闪温经验公式得到的最大温升及球-盘接触试验摩擦系数,分布规律一致,数值最大误差在20%以内.

(2) 研究了4 种真实粗糙表面对燃气轮机球轴承摩擦闪温及润滑特性的影响,相同工况下只有抛光粗糙表面没有出现胶合失效,其他3 组粗糙表面算例在出口区(x/a=1.0)附近都易产生胶合失效.

(3) 在载荷工况对燃气轮机球轴承滚动体与内滚道摩擦闪温的影响方面,随着法向载荷增加,轴承接触副间界面温升越高,且温升峰值向出口区移动;同时,该轴承产生胶合的临界载荷为1.34~1.4 GPa.