激光熔覆涂层硬度强化研究进展*

张国昌 吕 杰 宋宝强 门秀花 付秀丽

(济南大学机械工程学院,山东 济南 250022)

在高端制造领域,零部件的表面性能直接影响产品的使用性能和服役寿命,装备部件的磨损常常造成额外的时间及经济成本损耗。为了提高机械零部件的表面性能,通常采用表面强化处理以提高其材料表面性能和使用寿命,除了直接对材料进行表面强化外,通常在表面制备涂层,如冶金、石油化工等领域通常在材料表面进行热喷涂以提高使用寿命,但由于热喷涂技术缺点也较为明显,无法有效提升材料的表面力学性能。另外,采用磁控溅射、电镀及化学气相沉积等方法制备特殊涂层时,常出现厚度有限、附着性差等缺点。

激光熔覆技术是一种新兴的金属表面处理技术,常用于制备结合力强、缺陷少的高硬耐磨涂层。激光熔覆作为一种无屑、高效的三维成形技术,已成功应用于一些高端工程零部件的绿色制造和再制造。

1 工艺强化原理

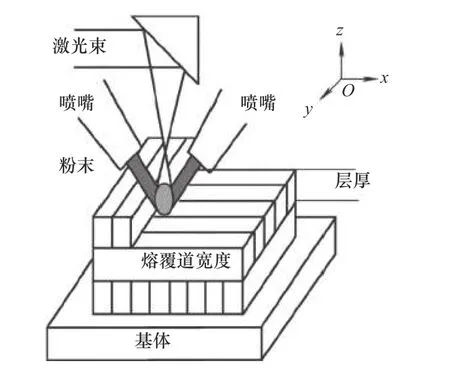

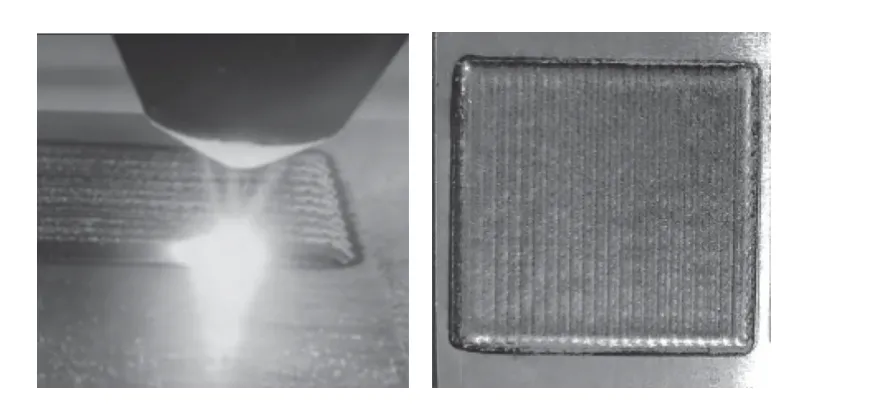

激光熔覆是在待熔覆的基体表面,以不同的加料方式,通过激光照射使其与基体表面的一层薄层同时熔化,并在快速凝固后形成稀释度极低、与基体成冶金结合的表面涂层。该技术的特点是高功率密度、高沉积效率、低热变形、快速冷却、低稀释率和高冶金性。激光熔覆原理如图1 所示[1],实物图如图2 所示。

图1 激光熔覆原理图[1]

图2 激光熔覆实物图

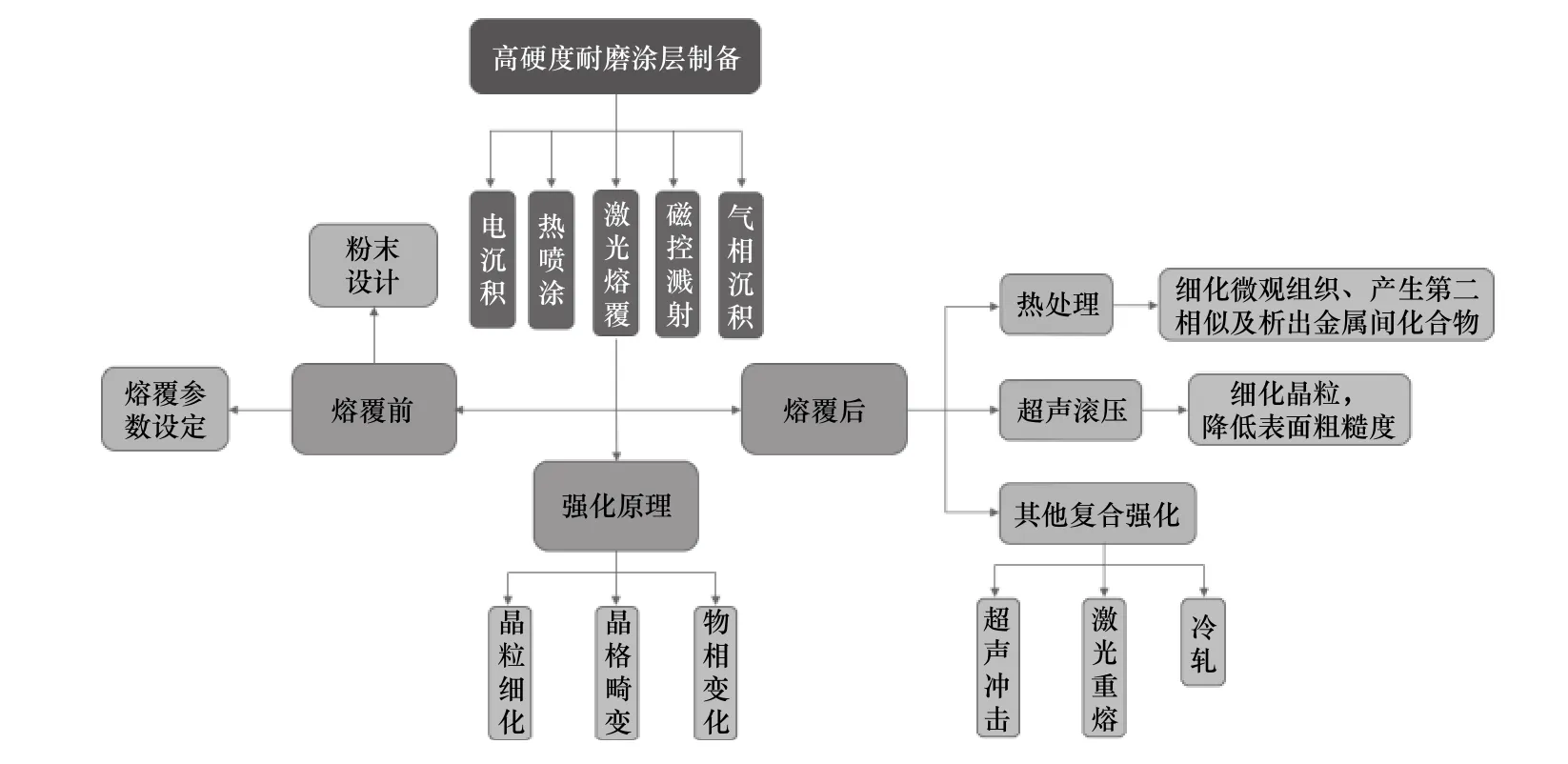

在激光熔覆过程中,激光束会集中在材料表面的一个小区域,使其迅速升温,达到材料的熔点或更高的温度。在高温下,基材与熔覆材料形成熔池,材料的原子和分子开始在熔池中动态起来,且可以重新排列成不同的晶体结构或化学组成。当激光束移动到下一个区域时,之前熔化的区域会迅速冷却,形成新的组织结构,因此适用于提高材料的硬度。涂层制备工艺及激光熔覆强化原理如图3所示。

图3 涂层制备工艺及激光熔覆强化原理

激光熔覆技术能使材料硬度性能提升的机理包括以下4 个方面。

1.1 晶粒细化

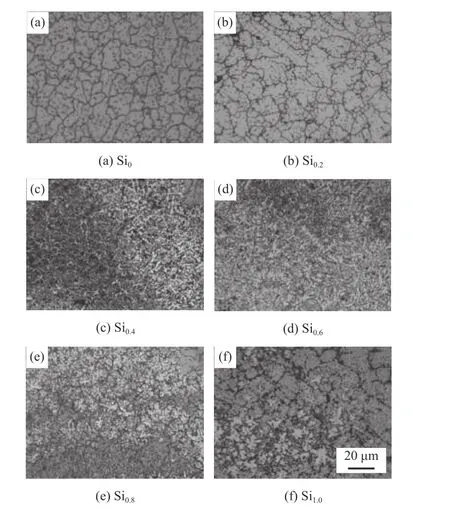

由于激光熔覆层是一种特殊的、瞬态的固化工艺,有着较高的熔化与凝固速率,使晶粒的生长得到了抑制,促进了晶粒的细化,从而提高了涂层的硬度。朱正兴等[2]在制备FeCoCrNi 系合金激光熔覆层时,发现由于冷却速度较快,表面晶粒来不及扩张,使其得到了细化,材料的硬度进而得到提升。Ren Z Y 等[3]为提高TC4 合金的显微硬度和耐磨性,采用激光熔覆在TC4 合金表面制备NbMoTaWTi 高熵合金涂层,结果发现显微硬度比基材提高了71.4%,原因是激光熔覆过程中的快速熔化和冷却导致晶粒无法快速生长,从而晶粒细化,使硬度得到大幅提升。熔覆材料中添加的元素引起涂层中的微观晶粒细化,使涂层硬度提升。周芳等[4]利用激光熔覆技术在Q235 钢表面制备MoFeCrTiW 高熵合金的涂层时,添加了Si 元素,结果表明,随着 Si 元素含量的提高,共晶组织随之增多,树枝晶的形态也从胞状树枝晶转变为细小柱状树枝晶和等轴树枝晶,涂层硬度与耐磨性得到提升,不同含量的Si 元素下涂层的显微组织如图4 所示。郝文俊等[5]在研究Si含量对CoCrFeNi 高熵合金激光熔覆涂层的组织性能影响时,发现因为 Si 元素的原子半径比较小,所以添加 Si 元素可以使涂层晶粒变得细小均匀,而且还可以提高涂层微观组织的致密度,增加晶界之间的滑移难度,提升涂层硬度。

图4 MoFeCrTiWSix 高熵合金的激光熔覆涂层显微组织[4]

1.2 晶格畸变

晶格的畸变使得材料的硬度得到提升。在激光熔覆层的塑性变形过程中,会引入大量的晶格缺陷,如位错、空位等,使部分元素脱离了平衡状态,从而引起晶格畸变。晶格畸变后,往往会导致材料内部能量增加,从而产生更大的微应力,抑制位错滑移,提高了材料的强度和硬度。由于高熵合金是由多种元素构成的,每一种元素原子的尺寸、结构以及键合能都有显著的差别,其中原子尺寸、键型和晶格势能不同的元素原子可能会在晶格阵点上随机分布,导致晶体结构出现严重的晶格扭曲,因此这种现象在高熵合金中更为明显。

马汝成等[6]采用激光熔覆技术,制备不同Si 含量的FeCrSixNiCoC 涂层,发现各涂层的物相晶格点阵常数降低,引起晶格畸变,提高了材料的强度和硬度。Shi Y 等[7]在研究铝表面激光熔覆AlCrFeNiCuCo 高熵合金涂层的时候,发现涂层中的大晶格发生应变畸变导致涂层的显微硬度得到提高。Ni C 等[8]采用激光熔覆技术,以铝为基材合成了Al0.5FeCuNiCoCr高熵合金涂层时发现不同大小的原子使得涂层中的晶格应变增大,并且由于Al 元素的原子半径大于其他元素,增加了晶格晶体的畸变,提升了材料的硬度。湛思唯等[9]在研究钛合金表面耐磨性时,在TC4 基体表面上制备了TiZrHfCrMoW 高熵合金涂层,结果发现由于多主元的高混合焓和原子半径差异、晶格的严重畸变,提高了固溶强化效果,使得涂层表面平均硬度较基材提升约60%。

1.3 物相变化

涂层物相的变化使得涂层的硬度提升。激光熔覆这种高温加工技术,可以在非常短的时间内将材料表面加热到高温,使其部分或全部熔化,并通过快速冷却来形成不同的组织结构。在这种高温下,材料的原子和分子开始动态起来,并且可以重新排列成更稳定或更优化的晶体结构,引起材料的相变。高玉龙等[10]在Q235 钢表面制备CoCrNiMnTix高熵合金激光熔覆涂层时,发现随着涂层中Ti 含量的增加,涂层物相由单一的FCC 相转变为FCC+Laves 相,XRD 图谱如图5 所示,涂层的硬度得到提高。

图5 CoCrNiMnTix 涂层XRD 图谱[10]

马世忠等[11]在45#钢表面制备CoCrFeNiWx高熵合金涂层时发现,随着W 元素在合金中所占含量的增加,熔覆涂层物相由单一的FCC 相转变为FCC相+μ 相(Fe7W6),显微硬度提高。左润燕等[12]利用激光熔覆技术在45#钢表面制备CoCrFeNiTix高熵合金涂层,发现熔覆层随着Ti 含量的增加,由单一的面心立方(FCC)相变为面心立方和体心立方(BCC)相混合,提高了熔覆层的硬度。于丽莹等[13]在研究Al 含量对FeCoCrNi 合金组织性能的影响时发现,Al 的加入令AlCoCrFeNi 合金涂层由单一的FCC 结构转变为FCC+BCC 混合机构,由于BCC 结构比FCC 结构硬度大得多,因此涂层硬度得到大幅提升。

1.4 熔覆材料对涂层的影响

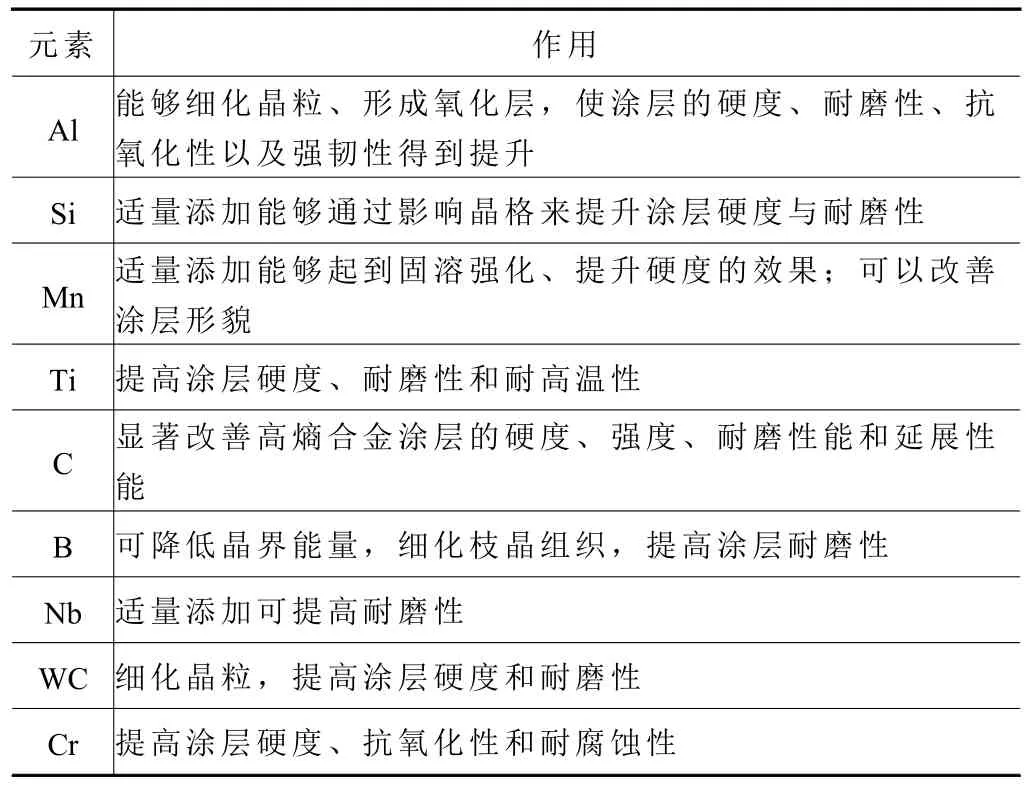

粉体的种类和比例是影响涂料性能的关键因素。所以在实验中,合理地设计熔覆粉的配方是一项非常重要的工作。另外,由于涂层的增强方式与其增强效果密切相关,因此根据增强效果来进行粉体设计非常重要。其中,第二相强化、细晶强化、固溶强化、微观结构优化、非晶化和微观结构优化是改善涂层硬度和耐磨性的有效途径。常见的添加元素对熔覆涂层表面性能的影响见表1。

表1 部分元素对涂层性能的影响[14-20]

由于材料的硬度反映了材料抵抗物料压入表面的能力,硬度越高,则物料压入材料表面的深度越浅,切削产生的磨耗体积越小,也就是磨损越小,耐磨性越高[21]。因此,可以用硬度来衡量金属材料的耐磨性能,并且当硬度增加时,其耐磨性能也会随之增加。

2 复合强化

由于激光熔覆过程中熔池内的急热骤冷的凝固特征,沿熔池底部固液界面向上推移形成熔覆层时不同高度方向上存在较大的温度梯度,并且合金粉末中各元素组成成分及质量分数百分比与基材不同,使两者之间热物性参数存在较大的差异,熔覆层常常存在一定缺陷,对熔覆层的力学性能有较大的削弱。为了对进一步提升涂层的硬度等力学性能,可选择与其他表面强化技术进行结合,采用复合强化的方式来提高材料的硬度。

2.1 超声滚压复合强化

超声滚压表面强化技术是一种新型的材料表层处理工艺,通过将高频超声振动与静压力结合的方式对工件表面进行往复滚压加工,从而达到“削峰填谷”的光整效果,获得更深的表面纳米硬化层和有益的残余应力[22-23]。超声滚压加工原理如图6 所示。

图6 超声滚压加工原理截图[24]

超声滚压强化原理,是通过细化显微组织、降低表面缺陷,并在其表层形成深层的纳米梯度硬化层及残余压应力区,显著提高材料的硬度、抗疲劳、耐磨和耐腐蚀等综合性能。

激光熔覆与超声滚压两种技术的组合能够有效解决激光熔覆技术产生的表面质量差等问题,能够在熔覆涂层表层细化晶粒,从而显著提高材料的力学性能、降低粗糙度等。激光熔覆-超声滚压复合强化原理如图7 所示[25]。

图7 激光熔覆-超声滚压复合工艺作用机理[25]

针对CoCrFeMnNi 高熵合金硬度较低、耐磨损性能差等问题,刘昊等[26]利用激光熔覆法在45#钢基体上,制备出了Ti 和Mo 元素强化的CoCrFeMnNi高熵合金,并采用超声滚压技术在涂层表面进行了表面处理,通过对比滚压前后的显微组织、力学性能等,来分析超声滚压对该涂层的影响,结果发现超声滚压后除涂层粗糙度降低外,显微硬度和表面残余应力都增大。纪皓文等[27]为了改善GH5188 激光熔覆涂层的摩擦磨损性能和抗腐蚀性能,采用了超声滚压技术,对涂层表面进行了超声滚压处理,处理前后涂层的显微组织形貌如图8 所示,结果发现,经过超声滚压后,涂层表面达到了一种镜面效果,与未经滚压的情况相比较,其粗糙度下降了58%;制备了厚度为18 μm 厚的纳米晶层;与H13 基材比较,没有经过滚压的涂层表面显微硬度提高21%、耐磨性提高69%,经过超声滚压后的涂层表面显微硬度提高70%、耐磨性提高81%,这说明超声滚压对涂层的性能具有明显的提升作用。郑开魁等[28]采用激光熔覆技术,以H13 模具钢作为基体,在其表面上熔覆铁基合金涂层,后用超声滚压技术对涂层进行表面处理,并研究超声滚压工艺参数对涂层微观组织与质量的影响,结果发现涂层经过超声滚压处理后显微组织明显细化,且发现随着压下量、静压力、滚压速率和滚压次数的增加,表面硬度先增加后降低;随着压下量、静压力、滚压速率的增加,表面残余应力先增加后减小。Shen X H 等[29]利用激光熔覆技术制备了两种中熵合金涂层,熔覆后通过超声滚压技术对制备的两种涂层进行强化,并对滚压前后的涂层试样进行测试,结果显示两种处理样品的粗糙度值分别降低了88.7%和87.6%,孔隙率分别降低了63.8%和73.4%,显微硬度值分别提高了41.7%和32.7%。此外两种处理后的涂层样品的力学性能和耐磨性均优于相应的未处理样品。

图8 GH5188 涂层超声滚压前后FSEM 图像[27]

2.2 热处理复合强化

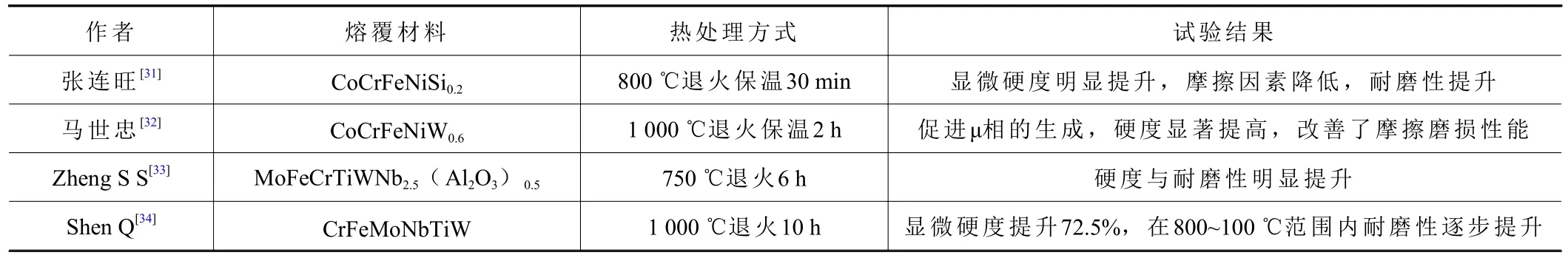

热处理是指材料在固态下通过加热、保温和冷却的手段,获得预期组织和性能的一种金属热加工工艺[30]。热处理中用以后处理激光熔覆层的多用退火热处理。通过对非晶材料进行热处理,可以降低材料的自由体积,减少原子间的距离和提高原子间的结合强度;同时,在热处理时,由于纳米晶的形核和生长,形成的纳米晶对剪切带的生长起到了抑制作用,因此热处理温度越高,材料的硬度越高。表2 是激光熔覆与热处理复合强化试验得出的实验结论。

表2 激光熔覆-热处理复合强化方式与结果

但是,当热处理温度继续提高时,由于结晶度不断提高,纳米晶不断聚集、生长,结晶相尺寸不断扩大,且在结晶相和非晶相界面对剪切带的阻力越来越小,使其微观硬度在达到最高值之后有所下降。刘学友等[35]在45#钢表面上用激光熔覆法制备了CoCrFeNiB0.5高熵合金涂层,并对不同的退火温度下的试验结果进行了分析,结果表明,在700 ℃退火的情况下,枝晶间组织有增长趋势,枝晶间组织扩大;在900 ℃退火的情况下,一些细小的枝晶发生晶臂断裂、溶解、无规则生长与粗化现象;在1 100 ℃退火情况下,枝晶组织逐渐消失,形成了大量的颗粒状和球状的组织形貌,同时合金涂层平均硬度也有所降低,硬度变化如图9 所示。

图9 退火前后CoCrFeNiB0.5 高熵合金涂层截面显微硬度分布曲线[35]

热处理可以改善涂层的组织结构,合理的热处理可以细化组织、生成第二相和析出金属间化合物,因此,深入了解热处理的作用机理对于提高涂层的性能有着十分重要的意义。

2.3 其他复合强化方式

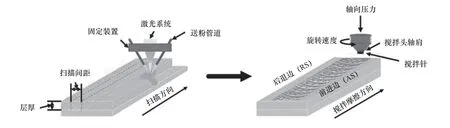

搅拌摩擦处理技术能够使材料表面产生剧烈塑性变形,从而实现裂纹闭合、晶粒细化等特点[36],将搅拌摩擦处理技术与激光熔覆技术相结合是减少熔覆层气孔、裂纹等缺陷的有效调控手段,且随着对搅拌摩擦技术原理研究的深入,将为调控激光熔覆层缺陷提供更具可行性的方向。在激光熔覆工艺完成后,通过搅拌摩擦处理技术对熔覆层进行后处理,利用高速旋转的搅拌工具与熔覆层紧密接触产生的大量摩擦热软化熔覆层[37],并在搅动作用下实现熔覆层材料的热塑性和塑性流动[38],从而能够在不重新熔化熔覆层的情况下,减少甚至消除熔覆层内存在的气孔、裂纹等缺陷[36];同时高速搅拌工具使得搅拌变形区内产生剧烈的塑性变形,使该区域内的组织结构细化,进而改善熔覆层的机械性能[39],其工艺如图10 所示。

图10 激光熔覆搅拌摩擦复合调控工艺示意图

Yang G 等[38]通过对WE43 合金粉末熔覆层采用搅拌摩擦技术处理,研究发现由熔覆层最外侧的沉积区(DZ)至搅拌摩擦技术作用的中心变形区(NZ),孔隙率由1.4%降至0.04%,同时熔覆层的显微硬度也实现了提升。Xie S 等[40]为抑制熔覆层内微裂纹的产生,采用搅拌摩擦技术对镍铬熔覆层进行处理,熔覆层材料的塑性流动使得处理后熔覆层内裂纹呈闭合趋势,且与未经处理的原熔覆层相比,处理后的熔覆层耐磨性得到一定程度的提升。

激光熔覆层的表面后处理方式还包括激光冲击、激光铣削、激光重熔等,表3 是激光熔覆技术的其他常用复合强化方式。

表3 其他常用复合技术

3 结语

作为一种常用的金属表面处理技术,激光熔覆技术旨在通过制备涂层来使工件内部发生晶粒细化、晶格畸变、物相变化等微观变化,实现对材料的硬度等表面性能改善的作用。由于激光熔覆的技术特性,常会出现一定的缺陷,导致熔覆层的表面性能无法达到部分应用要求。因此对于激光熔覆强化机理,从单一工艺已逐渐向复合工艺发展,令涂层的性能得到进一步提升以满足使用要求,现有研究总结如下:

(1)超声滚压复合强化处理能够让熔覆层的性能得到进一步提升,得益于超声滚压强化技术通过高频超声振动与静压力结合的方式使合金的表面达到光整效果、显微结构变得更加精细。

(2)热处理常用于以非晶材料作为熔覆材料的涂层后处理,可以通过降低材料的自由体积、减少原子间的距离和提高原子间的结合强度等改变材料表层和内部的化学组成和微观结构而提高涂层的表面性能。

(3)激光熔覆技术已广泛应用于航空航天、汽车制造、医疗等领域,且随着对熔覆层的表面质量要求越来越高,也对激光熔覆及相应的复合工艺的综合设备性能提出了更高的要求。未来可建立适用于多种工况的工艺参数匹配机制,以满足不同条件下表面强化性能的需求及应用。