5083 铝合金变曲率零件的渐进成形壁厚均匀性研究*

范素香 梁惠俊④ 郝用兴 李宇航

(①华北水利水电大学机械学院,河南 郑州 450045;②华北水利水电大学材料学院,河南 郑州 450045;③河南省数字化智能装备工程研究中心,河南 郑州 461111;④北京科技大学机械工程学院,北京 100083)

渐进成形技术是一种柔性制造技术,具有十分灵活的加工工艺过程[1]。该技术不需要设计和制造专用模具,只需要赋予成形工具正确的成形轨迹使板材塑性变形逐渐积累即可得到目标零件的最终形状,其加工过程不会造成材料浪费,符合当下绿色制造的理念[2-7]。

目前单点无模渐进成形技术研究的对象基本是具有固定成形角的圆台件、方盒件、多面体台件,建模简单,设置路径方便,渐进成形容易。Yue T W 等[8]研究了渐进成形板材的成形性能。Ye Y 等[9]对渐进成形圆锥台件进行了试验研究,探究了不同工艺参数对渐进成形的影响。朱知寿等[10]使用上下往复交替形加工轨迹解决了渐进成形直壁方盒形零件壁厚减薄较为严重的问题。何正琛等[11]建立了正八边形锥件的渐进成形数值模拟模型探究影响单点渐进成形板料厚度的影响因素。而针对变曲率零件,如人体头盖骨补片,由于其曲率变化较大,渐进成形时具有不同的成形角,建模困难,刀具路径复杂,利用渐进成形固定成形角零件的加工技术已无法满足质量要求,零件的壁厚均匀性受到加工层数、工具头直径、机床主轴转速和加工进给率等多种因素制约。

本文通过逆向工程的技术路线生成零件的三维模型,编制数控加工程序,通过设计正交试验研究加工层数、工具头直径、机床主轴转速和加工进给率等不同工艺参数组合对零件壁厚均匀性的影响大小,寻求最佳工艺参数组合。

1 成形轨迹设计

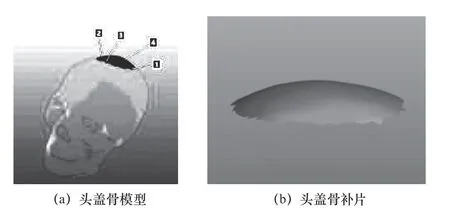

通过三维扫描仪可得到头盖骨的曲面数据,首先对头盖骨模型的表面进行清洁,在桌面上贴上参考标识点方便扫描仪识别,采用红色激光进行扫描成像,快门设为0.6 ms,扫描过程如图1 所示。

基于逆向工程技术使用Geomagic Studio 2014软件得到颅骨数据,消除干扰并封装曲面的点云数据,根据定位点1~4 生成头盖骨模型,如图2 所示,将该文件导入UG NX 软件,选择轮廓铣削加工方式中的深度型腔铣削方法,生成加工轨迹的G 代码。

图2 头盖骨补片曲面

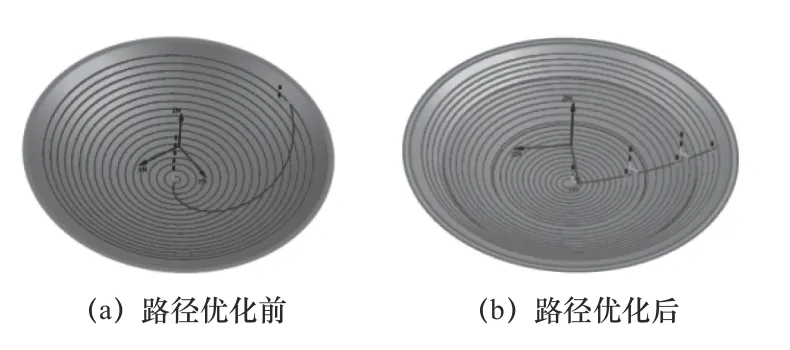

编程软件如果采用常规等高线加工方式,即采用固定层高Δz,会导致零件底部平缓处严重失真。国内外学者提出了几种数控加工曲面零件的优化方法[11-12]:王华毕等[13]采用增量弧长控制增量步长的方法,增加曲线平缓处的走刀次数;Cui Z 等[14]提出了数控渐进成形中鼓包问题的消除方法。这些方法均改善了零件的成形轮廓精度。本文对曲面的分层进行了优化,如图3 所示,首先根据零件截面线上的长度L将曲面进行粗分层,每层的增量步长为Δzi,则需要的加工层数N为粗分层数量的总和。其次将Δzi进行精分层,在精分层中根据每层轮廓步长的成形角α,将层高Δzi划分成若干个不同的子分层数Δzij。成形角较大时,较少Δzij数目就能保证加工质量,成形角较小时,Δzij数目较多,该方法可以实现零件的变成形角加工。为了防止材料硬化和加工时间过长,Δzij数目需要设定限制。

图3 加工原理图

刀具路径优化对比如图4 所示。

图4 数控加工轨迹

2 渐进成形数值模拟

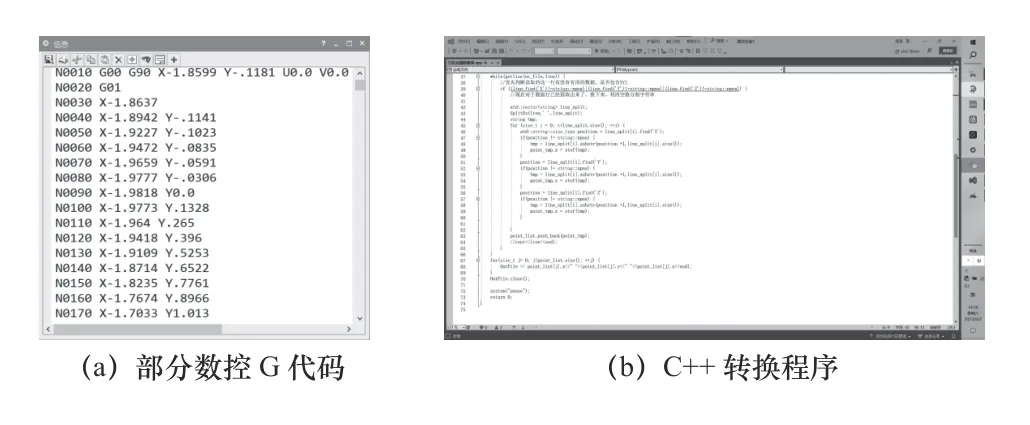

2.1 刀位点提取

图5a 所示为数控加工G 代码,使用C++编写转换程序将数控G 代码转换为工具头的X、Y、Z坐标,如图5b 所示。对刀具各位移点按照进给量进行时间分配,得到关于时间参数的3 个坐标平面T-X、T-Y、T-Z运动数据,将其导入到 ABAQUS 软件中,实现成形工具加工轨迹的动态加载。

图5 刀位点提取

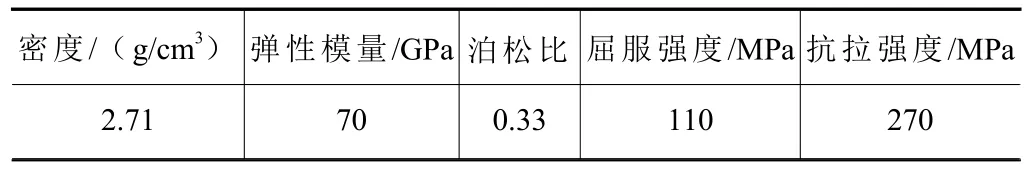

2.2 材料属性

5083 铝合金材料的基本属性见表1,为了保证数值模拟变形情况结果的准确性,还需要输入材料的真实应力-应变曲线,使用拉伸试验机在室温条件下以1 mm/min 的拉伸速率对试样缓慢加载,使试样受到轴向拉力,直至试样被拉断,得到5083铝合金材料应力-应变曲线如图6 所示。

表1 5083 铝合金材料力学性能参数

图6 5083 铝合金真实应力-应变曲线

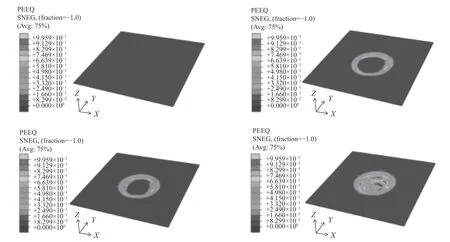

2.3 有限元模拟

选择ABAQUS/Explicit 建立有限元模拟模型,5083 铝合金成形板材的尺寸为250 mm×250 mm×1.5 mm,成形板材网格尺寸为2 mm×2 mm,板材的单元类型选择为S4R 壳单元。渐进成形接触相互作用选择接触对算法,使用面-面接触方式。最终渐进成形过程如图7 所示。

图7 成形过程

2.4 数值模拟分析

头盖骨补片属于定制化产品,采用壁厚均匀性评估该零件的壁厚分布,即通过渐进成形加工得到的零件壁厚均匀性越大,则成形区域壁厚的差异值越小,零件壁厚分布越均匀,成形质量较优。零件的壁厚均匀性计算公式如下:

式中:tmax为零件的最大厚度;tmin为零件的最小厚度;tave为零件的平均厚度。

考虑到渐进成形技术的可行性、成形过程的总时间、经济效益、试验机床的加工精度和稳定性等影响因素,选取加工层数为20~100 时,每层的增量步长将为0.2~1.0 mm,基本符合一般渐进成形加工试验的要求。此外,根据试验机床的型号和实际条件,初步选取工具头直径为8~12 mm、机床主轴转速0~600 r/min、加工进给率200~1 000 mm/min进行模拟仿真。

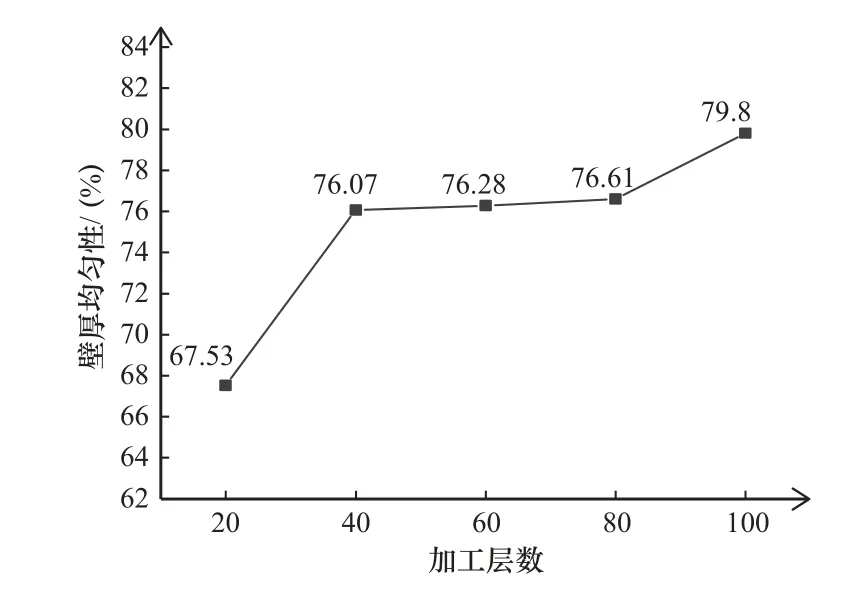

2.4.1 加工层数

分别使用20、40、60、80、100 的加工层数对渐进成形过程进行数值模拟,其他工艺参数为工具头直径10 mm、进给率600 mm/min、主轴转速300 r/min。由图8 可知,随着步长距离的增加,零件的壁厚均匀性逐渐增大。这是因为加工层数增大使得成形工具数控加工轨迹的插补精度越高,引起板材层间变形减小,板材减薄更均匀,使得零件的壁厚均匀性逐渐增大。但加工层数过多要求数控机床具有较高的加工精度,导致生产成本的增加。

图8 加工层数对零件壁厚均匀性的影响

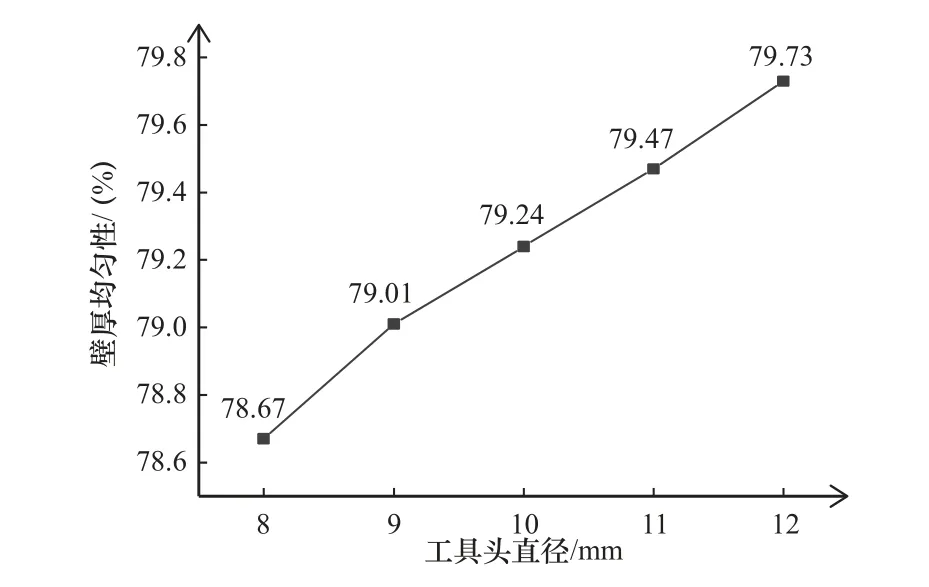

2.4.2 工具头直径

分别使用工具头直径为8 mm、9 mm、10 mm、11 mm、12 mm 的成形工具对渐进成形过程进行数值模拟,其他工艺参数为进给率600 mm/min、加工层数60、主轴转速300 r/min,由图9 可知,随着工具头直径的增加,零件的壁厚均匀性逐渐增大,且壁厚均匀性的增加值较为恒定。

图9 工具头直径对零件壁厚均匀性的影响

2.4.3 机床主轴转速

分别使用速度为0 r/min、150 r/min、300 r/min、450 r/min、600 r/min 的机床主轴转速对渐进成形过程进行数值模拟,其他工艺参数为工具头直径10 mm、加工层数60、进给率600 r/min。由图10 可知,随着主轴转速的增加,零件的壁厚均匀性先减小后增大,但壁厚均匀性值均在77.4%左右范围内波动,变化幅度为0.5%,波动较小,这是由于机床主轴绕Z轴的旋转运动对成形力的影响不大,因此可以认为主轴转速的变化不影响零件的壁厚均匀性值。

图10 机床主轴转速对零件壁厚均匀性的影响

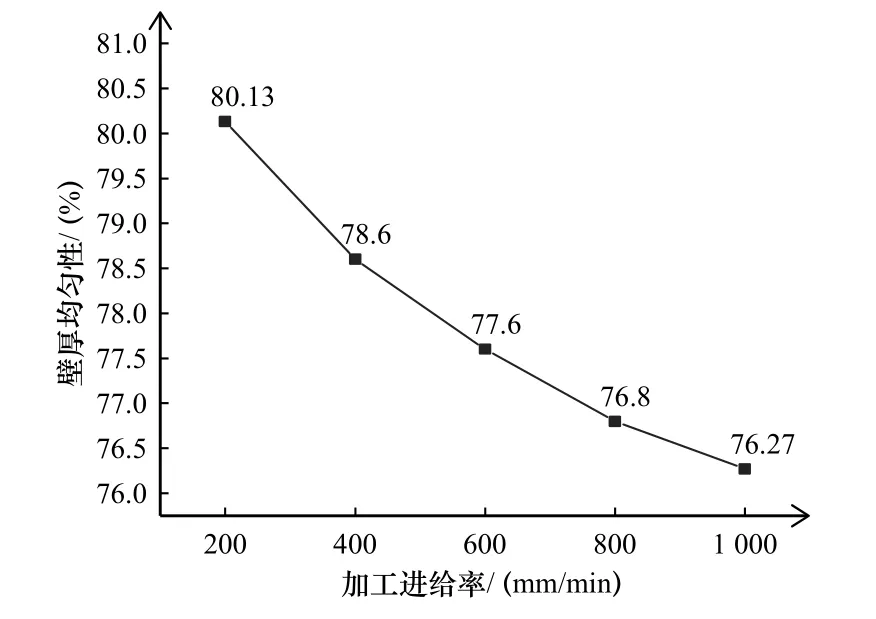

2.4.4 加工进给率

分别使用速度为200 mm/min、400 mm/min、600 mm/min、800 mm/min、1 000 mm/min 的加工进给率对渐进成形过程进行数值模拟,其他工艺参数为工具头直径10 mm、加工层数60、主轴转速300 r/min,由图11 可知,随着进给率的增加,零件的壁厚均匀性逐渐减小。这是因为随着进给率的增加,成形工具的运动速度逐渐增加,导致板材成形区域的应力和应变的变化速率较大。板材的成形趋势发生变化,使得零件的壁厚均匀性逐渐减小。但加工进给率设置过低将导致加工时间延长,影响生产效率。

图11 加工进给率对零件壁厚均匀性的影响

3 正交试验

3.1 试验设备及方案

如图12 所示,试验机床采用三轴数控渐进成形试验机,型号为JJCX300。为探究数值模拟结果的准确性和渐进成形工艺参数对零件壁厚均匀性的影响,针对渐进成形的成形工具头直径、加工层数、加工进给率和机床主轴转速这4 个工艺参数进行正交试验。

图12 三轴数控渐进成形试验机

3.2 极差分析

根据试验设计方案,通过三轴数控渐进成形试验机进行渐进成形加工得到的试验结果如图13 所示。试验因素编码值与试验结果见表2,将数据进行整理和计算后对试验结果进行R极差值分析,见表3。

表2 正交试验结果

表3 极差分析

图13 各试验方案得到的试验结果

通过表3 可以发现影响零件成形区域壁厚均匀性因素的主要程度依次为D>B>A>C,即加工进给率>加工层数>成形工具头直径>机床主轴转速,因此根据影响成形壁厚的主要程度选取得到的最佳工艺参数组合为A1B3C3D2。

3.3 最佳工艺参数试验结果分析

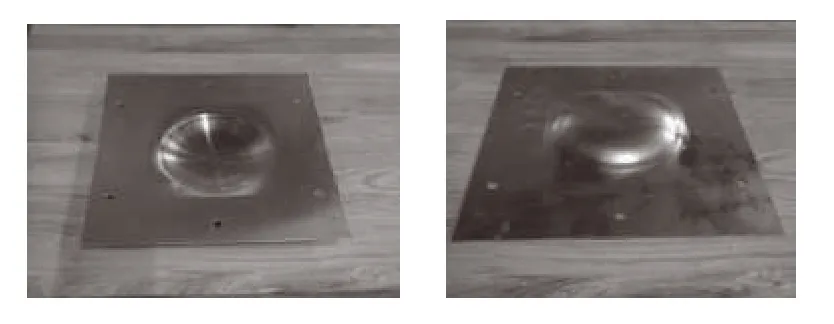

在试验机床上选择最佳工艺参数组合进行加工试验,实际加工参数为成形工具头直径7.5 mm,加工层数100,机床主轴转速300 r/min,进给率500 mm/min。最后得到的头盖骨补片形零件如图14所示,使用三维扫描仪对其进行测量,其最小壁厚值为1.270 mm,壁厚均匀性经计算为84.67%。

图14 最佳工艺参数组合试验结果

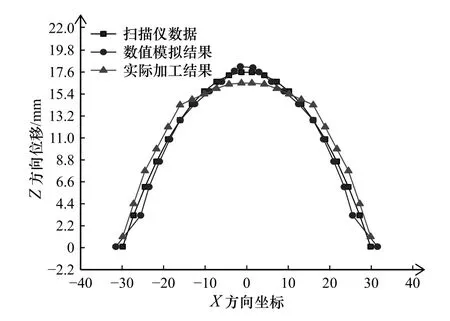

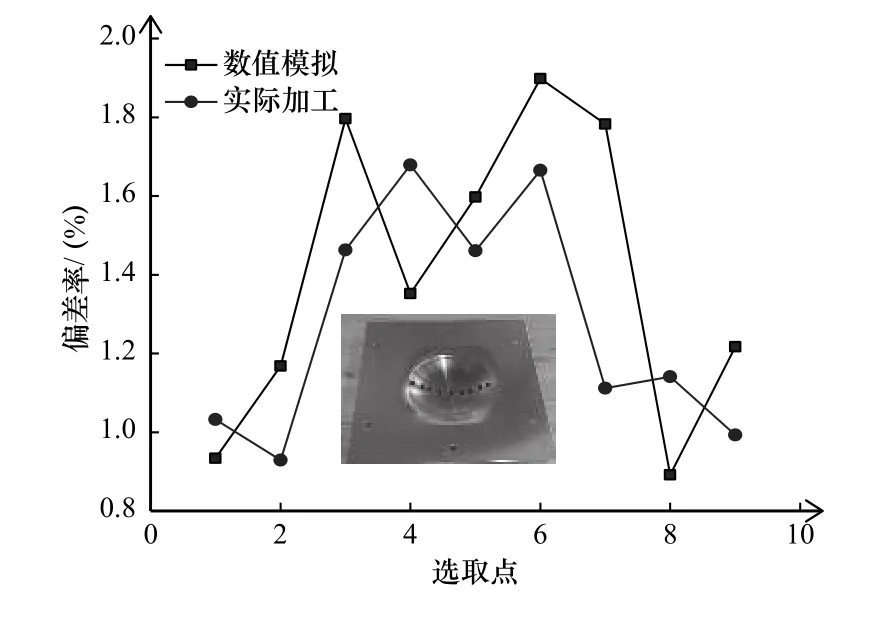

将数值模拟结果和试验结果进行对照和比较。图15 所示为工件XZ截面上扫描样本、数值模拟、实际加工零件三者的Z方向位移值,由图可知数值模拟与试验机床加工得出零件的成形轮廓与扫描样本基本一致。图16 所示为在XZ截面上测量9 个点的壁厚,求出数值模拟和实际加工相对于扫描样本的壁厚偏差率,可以看出,数值模拟的壁厚偏差率最大为1.898%,实际加工的壁厚偏差率为1.679%,均小于2%,这很好地证明了使用ABAQUS 软件进行数值模拟的可靠性并且通过设计正交试验找到零件的渐进成形最佳工艺参数组合是可行的。

图15 成形轮廓对比

图16 壁厚偏差率

4 结语

本文利用ABAQUS 软件建立渐进成形数值模拟模型,结合试验分析成形工具头直径、加工层数、加工进给率和机床主轴转速对零件壁厚均匀性的影响并得出使其壁厚均匀性达到最优的最佳工艺参数组合,结论如下:

(1)采取优化路径后,实际加工零件截面轮廓的成形精度得到有效改善,结合数值模拟和极差分析可将零件的壁厚均匀性优化至84.67%。

(2)变曲率零件负渐进成形过程中,零件的壁厚均匀性与成形工具头直径、加工层数均成正比关系,与加工进给率成反比关系,机床主轴转速对零件壁厚均匀性的影响较小。

(3)通过试验得出,4 种工艺参数对零件壁厚均匀性影响大小的排序为:加工层数>加工进给率>成形工具头直径>机床主轴转速。