曲轴主轴颈车床中心架体设计与托料装置拓扑优化

霍洪旭

(通用技术集团机床工程研究院有限公司沈阳分公司,辽宁 沈阳 110142)

曲轴的应用领域比较广泛,如船舶、机车、重卡及工程机械等,随着我国机械行业的迅速发展,对曲轴的需求量逐渐增加,随之而来曲轴加工过程中的难题成为设计者最关注的问题[1]。一方面,曲轴主轴颈加工容易产生切削振动,引起工件表面椭圆度及端面跳动超差,影响了曲轴的加工精度。另一方面,目前曲轴主轴颈加工生产线一般采用桁架机械手直接送料并与主轴顶尖刚性接触,机械手的齿轮箱和电机瞬时负载较大,机械手的故障率增加。此外,在曲轴自动化生产过程中,一些大中型曲轴需要托料架辅助支撑,并采用无触点开关实现到位检测,极易受铁屑和切削液影响导致误判和失灵。

许多学者已经在加工曲轴方面开展了一些研究。杨继珍结合CK43160 车床及曲轴的加工工艺设计了一种曲轴连杆轴颈车床曲轴支撑装置,能提高机床的加工精度[1]。王华程等开发了自动补偿功能中心架,保证曲轴回转加工精度[2]。康文生总结了减摩涂层注塑成型技术在导轨上的应用[3]。陈亚菊等通过具体案例,充分论证了高精度定位胶结构定位在机床装配中的优势所在[4-5]。肖红梅分析了灌胶处铁面的表面粗糙度对灌胶质量的影响[6]。经过分析发现,每一种理论都有一定的局限性和缺乏应用型,有待改进。

本研究基于SUC500DHT5 双头卧式数控车床,通过对数控车床主轴颈加工问题的跟踪和工况的调研,并结合曲轴的加工工艺设计了一种新型高刚性曲轴支撑装置,来满足实际切削需求。其操作简便、刚性强、送料速度快、避免铁屑贴附以及成本低廉,并能提高机床的加工效率。利用Simulation 模块,对托料架进行拓扑优化,既满足了目标重量,又满足应力需求,得到轻质、高效的托料装置。对进一步优化曲轴主轴颈生产工艺提供了参考。

1 新型中心架结构介绍

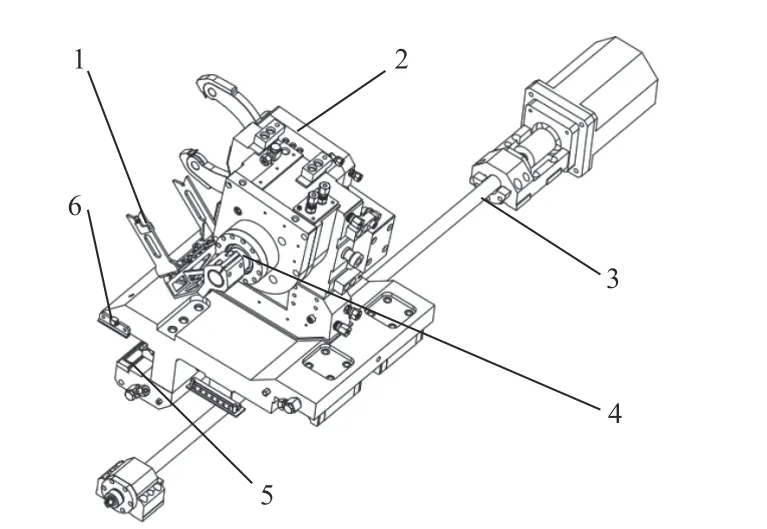

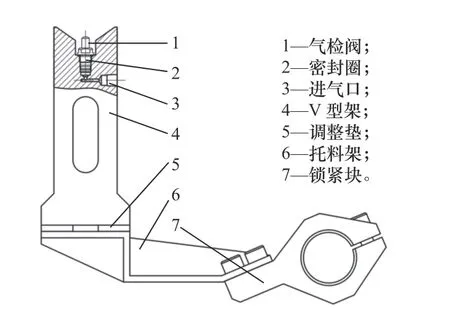

本研究为了使加工曲轴主轴颈时更加平稳,减小冲击和变形,设计一种新型中心架及其托料支撑结构,如图1 所示。

图1 车床中心架体结构图

本结构主要由复合导轨、液压中心架、进给系统、油缸锁紧装置、浮板润滑装置、气检托料结构和摆动驱动机构等结构组成。摆动驱动机构既可以实现轴向送料,又能够减轻托料架铁屑堆积,更能够减小床头箱、尾台的支撑载荷。

(1)复合导轨

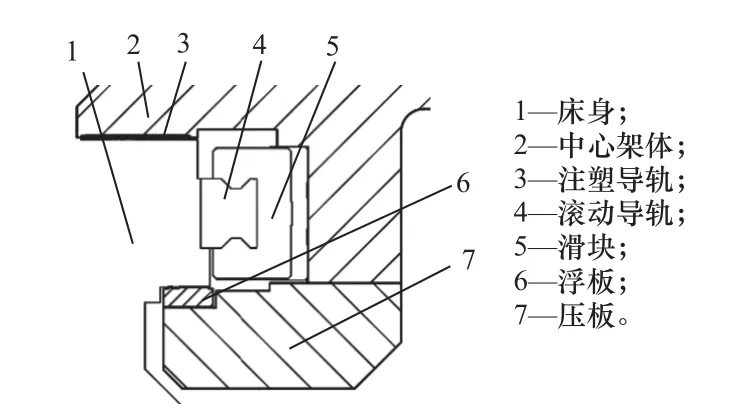

目前,机床常用导轨主要有滚动导轨、滑动导轨和复合导轨3 种。滚动导轨具有摩擦阻力小、随动性和高速运动性能好、定位精度和重复定位精度高等优点,但在重载情况下其接触应力大,抗振性、刚性较差;滑动导轨承载能力大,抗振性、刚性好,但其具有动静摩擦比较大、运动灵敏度较低、低速时易“爬行”、易磨损、使用寿命较短的缺点。若单独使用滚动导轨或者滑动导轨均难以达到重型机床理想的性能指标和精度要求。复合导轨由注塑导轨和滚动体构成,主要导向采用滚动导轨,主要支承采用注塑导轨,更加适合重型切削加工,如图2所示。

图2 复合导轨结构图

注塑导轨采用注塑成型技术,具有降低机床导轨摩擦阻力、提高机床加工精度、提高机床低速运动平稳性等优点。由于注塑成型常使用胶粘剂在原有表面拓印,也被称作复印成型法。与此同时,胶粘剂固化收缩率在0.01 cm/cm 左右,常因固化过程温差影响,导致表面收缩、开裂,因此本研究采用低压辅助注塑成型法。本研究选用TONSAN 研制的TS355 胶粘剂,低压辅助注塑成型过程包括:①粗化沟槽;②油沟复印;③喷涂脱模剂;④灌胶及加压;⑤固化;⑥开模;⑦检测。

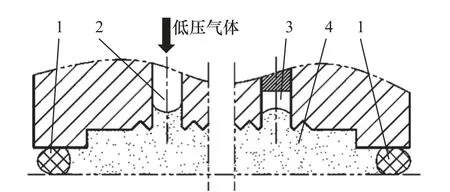

低压辅助注塑成型法是利用密封圈使导轨面和被粘接面形成封闭模腔,灌胶后堵塞出胶口,利用低压气体直接注入到灌胶口内,使导轨结合面形成真空,保持模腔内胶粘剂完整,减小灌胶表面的收缩、变形和翘曲,从而提高导轨的接触率,如图3所示。

图3 低压辅助注塑成型法

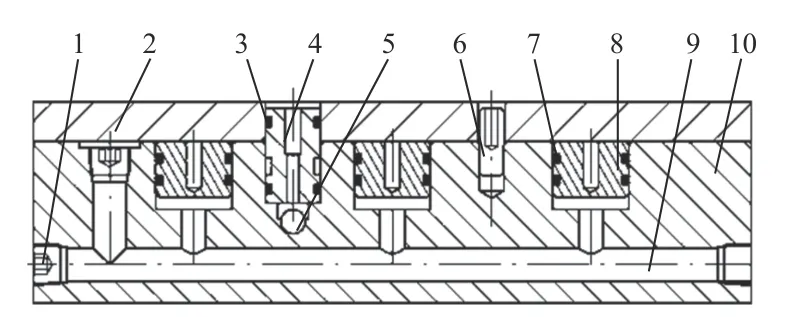

(2)油缸锁紧与浮板润滑装置

中心架体轴向移动依靠丝杠传动,锁紧依靠液压活塞,如图4 所示。通过液压活塞起浮带动浮板挤压床身导轨面,实现液压锁紧。液压载荷停止,浮板因重力下沉,浮板脱离导轨面,此时可通过丝杠带动中心架轴向移动。活塞与压板依靠星型密封圈实现密封,较普通O 型密封圈能够承受更大的压力。

图4 油缸锁紧与浮板润滑装置

中心架浮板通过圆柱销和油销进行轴向固定。与此同时,浮板上表面贴JBL 导轨板,并在上表面加工油槽,移动时瞬间形成薄油膜,有效保证了移动的平滑,降低浮板的磨损。由于浮板的上下移动,油销双向通过O 型密封圈进行密封,其中间环槽可用顶丝与之固定,有效保证了润滑油顺利流到浮板的油槽中。

(3)摆动驱动机构

目前,四缸曲轴加工主轴颈仍以半自动化为主,其中主要难题是:①四缸曲轴工件较短,W轴空间难以布局自动托料机构;②车削加工产生大量铁屑,易在托料架位置堆积,影响上料。为此,设计一款摆臂式托料架尤为重要。

摆臂式托料架技术难点在于:①角行程驱动器防水防尘等级低,无耐腐蚀能力;②为了更好地排屑,摆动角度大于120°;③驱动器输出扭矩较小,需对零件进行拓扑优化。

图5 所示为全封闭式摆臂托料架的驱动机构,其中角行程驱动器选用费斯托型号为DSM-63-270-P-A-P,6 bar 时理论扭矩 40 N·m。驱动器采用隐藏式安装在中心架体内部,通过两端的O 型密封圈和唇型密封圈有效保护设备的使用寿命。

图5 摆动驱动机构

(4)气检托料机构

目前,中心架体托料架均采用接近开关或红外传感器来检测工件是否到位,但是曲轴加工时会产生大量铁屑,而铁屑极容易误触发接近开关,不利于自动化加工。本研究采用HYDROBLOCK 气检阀VS10 检测曲轴,并集成在V 型架上,用以实现曲轴主轴颈的支撑及检测,如图6 所示。气检阀检测曲轴到位情况,采用普通圆线弹簧做为托料架旋转后复位的动力源,具有振动小、耐用性强的优点。与此同时,该装置与桁架式机械手配套使用,组成自动上下料单元,实现了无人化加工,满足了自动化生产需求。

图6 气检托料机构

2 托料架拓扑优化及安全系数计算

2.1 托料架有限元分析

(1)托料架静力学分析

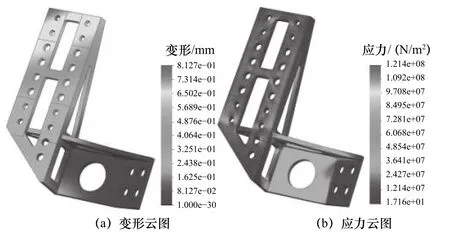

根据设计要求,托料架材料为Q235A,添加材料信息时,取弹性模量为2.1×105MPa,泊松比为0.33,密度为7 850 kg/m3。基于SolidWorks 2022 建立初始托料架三维模型并进行网格划分和添加约束与载荷,提交运算求解,其静力学分析结果如图7所示。

图7 初始托料架静应力分析结果云图

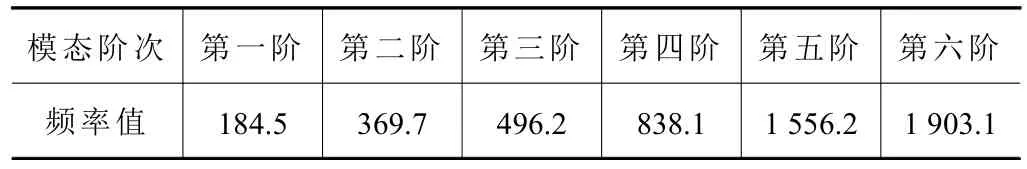

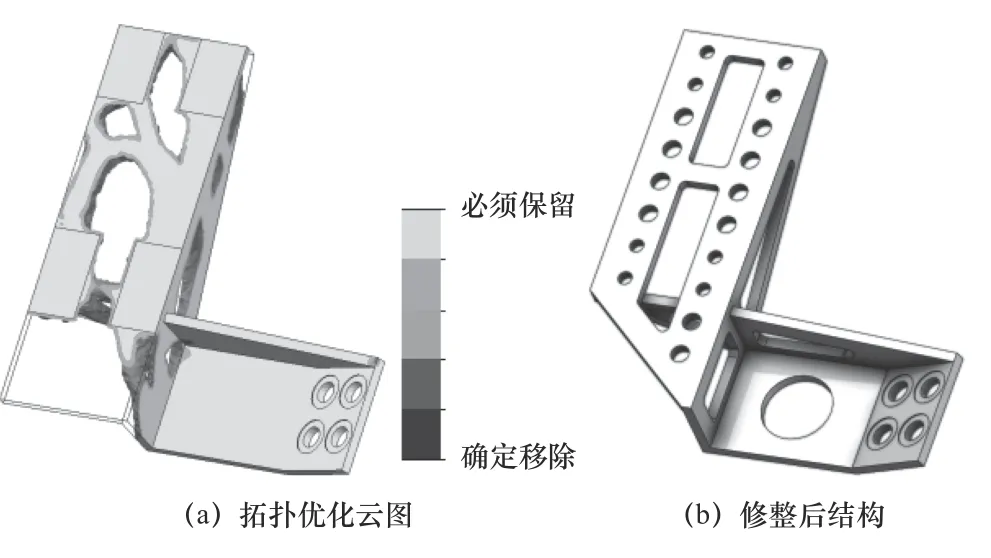

(2)托料架模态分析

可利用Simulation 模块静力学分析中的有限元网格模型,对初始托料架进行模态分析。提取初始托料架的前六阶模态,其模态振型如图8 所示,并提取初始托料架前六阶频率,见表1。

表1 初始托料架前六阶频率 Hz

图8 初始托料架前六阶振型图

通过以上静力学及模态分析,获得了初始托料架的最大变形、振型以及各阶频率值,可以确定该初始托料架的静力学和模态分析结果均满足设计要求,说明其本身设计是合理的。但由图7 可知,初始托料架的小变形区和小应力区过多,变形和应力较大的区域较少,且最大应力值4.42×107N/m2远小于Q235A 材料的屈服强度2.35×108N/m2。由图8 可以看出,初始托料架固有频率和引起曲轴加工机床共振的频率相差很多,可知该初始托料架设计过于保守,故可利用拓扑优化寻求结构对材料的最佳利用,得到最佳的材料分配方案[7]。

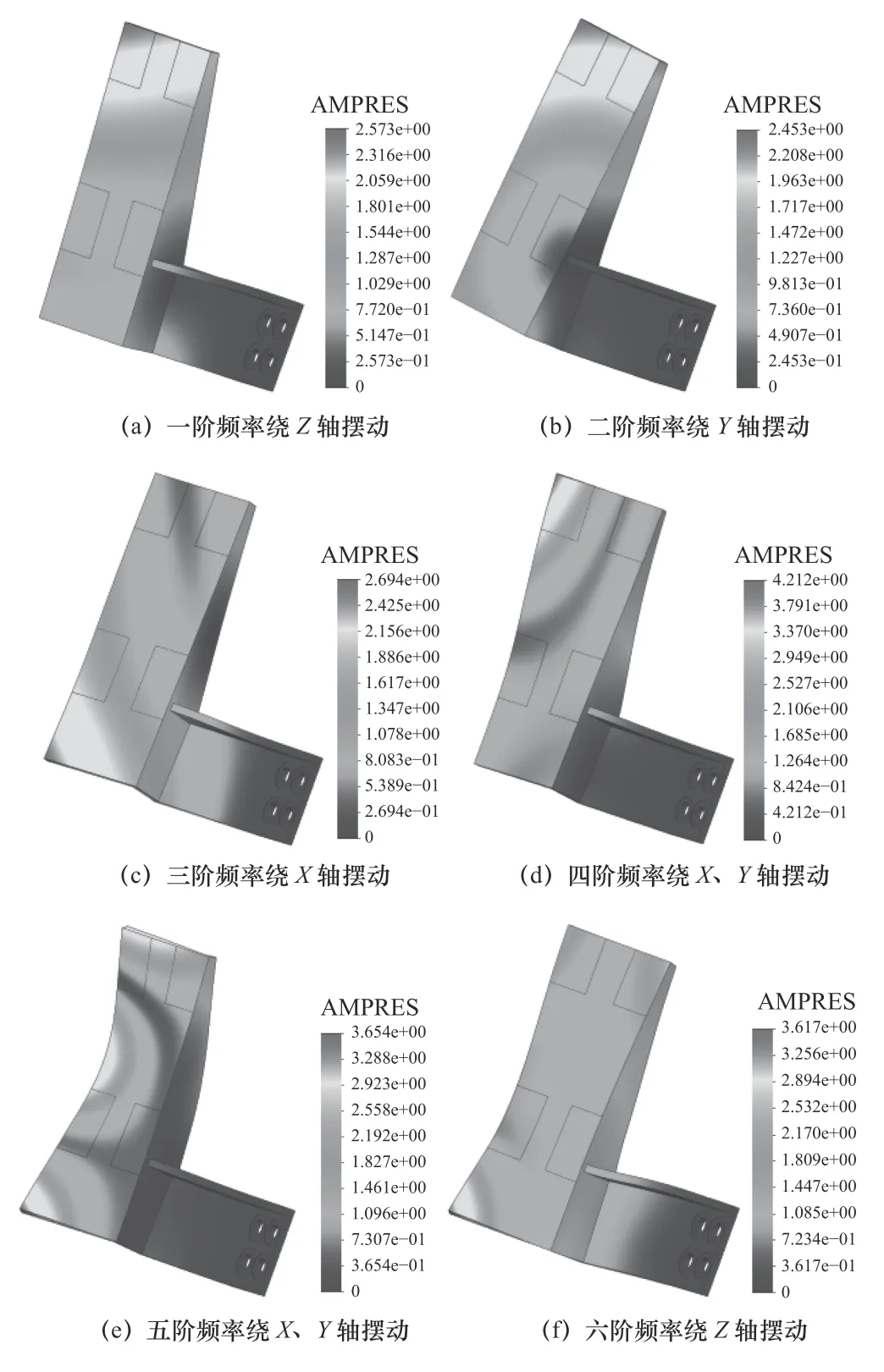

2.2 托料架拓扑优化设计

SolidWorks 提供了简单易用的拓扑优化解决方案,能够快速地优化产品设计[8]。本研究采用Simulation 模块进行拓扑优化,并结合静应力分析对初始托料架模型进行目标去除。目标去除率γ小于最大去除率γmax。

式中:[σ]为材料的屈服极限,N/m2;σmax为载荷状态下材料的最大屈服力,N/m²;η0为去除材料安全系数。

采用Simulation 模块对初始托料架模型进行拓扑优化分析。具体设置包括:①目标和约束参照最佳强度质量比;②网格品质准则采用雅克比16 点[9];③设置拓扑优化目标去除率γ=32%。为了获取拓扑优化过程中有限元迭代的准确数据,查看数据收敛图,如图9 所示。

图9 数据收敛图

由图9 可以看出,在迭代至 15 次之后结果开始趋于收敛。迭代求解完成后,拓扑结果如图10a所示。其结构可以导出实体模型,并在SolidWorks中进行设计修整,如图10b 所示。

图10 拓扑优化

为了验证拓扑优化的效果,对修整后托料架进行静力分析和模态分析,其静力学分析变形云图如图11 所示,并从质量、变形和前六阶频率值三个方面对初始结构、拓扑优化托料架进行对比,其结果对比见表2 和表3。

表2 拓扑优化型托料架性能分析对比表

表3 拓扑优化托料架前六阶频率对比表 Hz

图11 拓扑优化托料架静应力分析结果云图

由图7 和图11 可知,优化前模型所受最大应力为4.419×107N/m2,优化后为1.214×108N/m2。优化后应力值仍符合强度要求。

由表2 和表3 可知,托料架经拓扑优化后,与初始托料架相比,其质量减小31.86%,基频降低了6.64%。因此,经过拓扑优化确定了托料架合理的结构形态分布,并达到了提高结构支撑刚度、减小结构质量的目的[10]。

2.3 角行程驱动器使用安全系数计算

曲轴和托料架自重主要依靠角行程驱动器支撑,并且在曲轴确定情况下,采用拓扑优化方法寻求最佳质量,能够有效的提高托料架使用安全系数,计算结果见表4。

表4 角行程驱动器使用安全系数计算

驱动所需扭矩:

角行程驱动器输出扭矩:

角行程驱动器使用安全系数:

3 新型中心架工作原理

新型中心架工作过程:中心架压板松开和中心架张开,通过丝杠带动中心架移动到接料位置;再由角行程驱动器驱动托料架抬起后,桁架机械手拾取曲轴,并将曲轴主轴颈放置于托料架V 型架上;张开浮动卡盘同时退回机械手,丝杠带动曲轴送料到卡盘内,并使卡盘顶尖与曲轴一端中心孔接触,此时,尾台套筒顶尖顶紧另一端曲轴中心孔后,托料架摆回、压板锁紧、中心架夹持曲轴主轴颈。

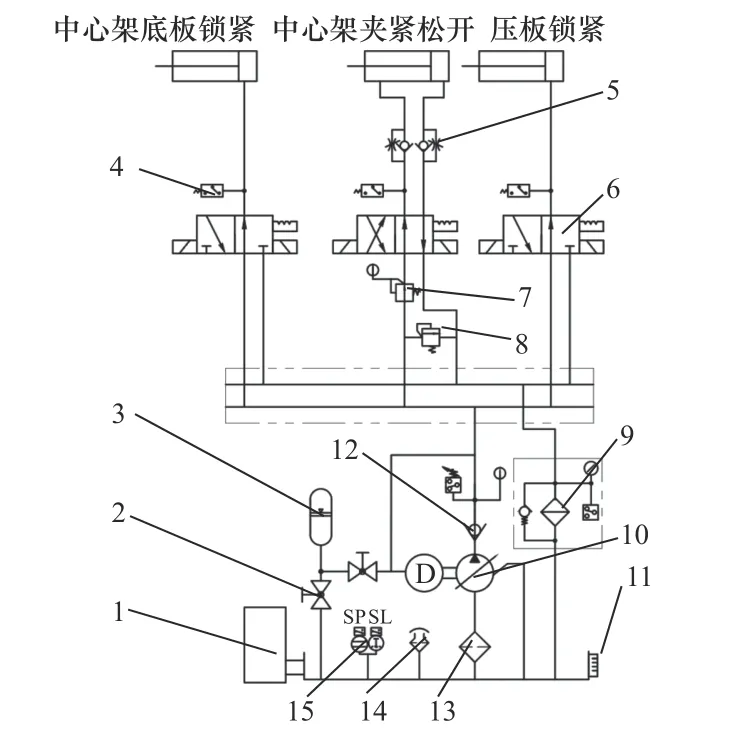

该装置上下料无需人工操作,皆由程序控制,从而使曲轴主轴颈加工实现全过程自动化。气动和液压控制原理分别如图12 和图13 所示。

图12 气动原理图

图13 液压原理图

控制原理为:中心架压板松开压力继电器发出信号、中心架张开到位开关发出信号→丝杠驱动到位发出信号→角行程驱动器托起到位开关检测→桁架机械手上料完成检测→气检阀到位检测、浮动卡盘油缸张开到位发出信号→桁架机械手下料完成、丝杠驱动到位发出信号→尾台套筒压力检测、顶尖到位开关检测发出信号→浮动卡盘油缸夹紧到位发出信号→角行程驱动器摆回到位开关检测、压板锁紧和中心架夹持压力继电器发出信号→执行切削程序。

4 结语

(1)低压辅助注塑成型法是利用低压气体辅助完成机床导轨的灌胶,能够有效避免灌胶表面的收缩和开裂,从而提高机床整体刚性。

(2)建立托料架三维实体模型,导入Simulation模块求解分析,在满足静刚度和模态分析的基础上,进行三维拓扑优化设计。优化后质量减小31.86%,基频降低6.64%,优化后角行程驱动器使用安全系数1.5,满足静刚度的要求。