GH4141 高温合金十二角螺栓顶镦工艺研究*

关 悦 贺连栋 张 淼 刘 海 王书祥 方翠平 张亚龙

(①河南省紧固连接技术重点实验室,河南 信阳 464000;②中国航天标准化研究所,北京 100071;③郑州航空工业管理学院航空宇航学院,河南 郑州 450046)

GH4141 是沉淀硬化型镍基变形高温合金,在650~950 ℃范围内,具有高的拉伸和持久蠕变强度和良好的抗氧化性能,适用于制造在870 ℃以下要求有高强度和980 ℃以下要求抗氧化的高温零部件[1-4],如航空航天发动机高温承力零部件、紧固螺栓等。由于GH4141 高温合金的合金化程度较高、热变形抗力较大,且锻造温度区间较窄,锻造过程中存在成形载荷大、模具寿命低等问题[5-8]。如果锻造工艺制定的不合理,将会导致锻件出现开裂、粗晶或混晶等缺陷,不仅会导致产品报废,甚至会出现模具开裂等问题[9-10]。所以需要对GH4141 高温合金螺栓的成形工艺和模具设计进行研究,制定科学合理的锻造工艺,确保工艺可靠,降低产品废品率,对稳定产品质量、提高模具寿命和降低产品开发成本有着十分重要的意义。

本文针对航空航天用GH4141 高温合金十二角螺栓,提出一种顶镦成形工艺。首先通过高温压缩实验对经过均匀化处理后的GH4141 高温合金的热变形行为进行了研究,并将高温压缩实验得到的GH4141 高温合金的性能数据导入到Deform-3D 中,对GH4141 高温合金十二角螺栓的顶镦成形过程进行了数值模拟,分析了成形过程中的载荷-时间曲线、等效应力场分布、等效应变分布及不同顶镦速度和不同摩擦系数对成形载荷的影响,最后根据模拟得到的工艺参数进行了模具结构设计、加工及工艺试验。最后工艺试验得到的GH4141 高温合金十二角螺栓锻件充填饱满,无锻造缺陷,对GH4141高温合金十二角螺栓的实际生产具有一定的指导意义。

1 高温压缩实验及结果分析

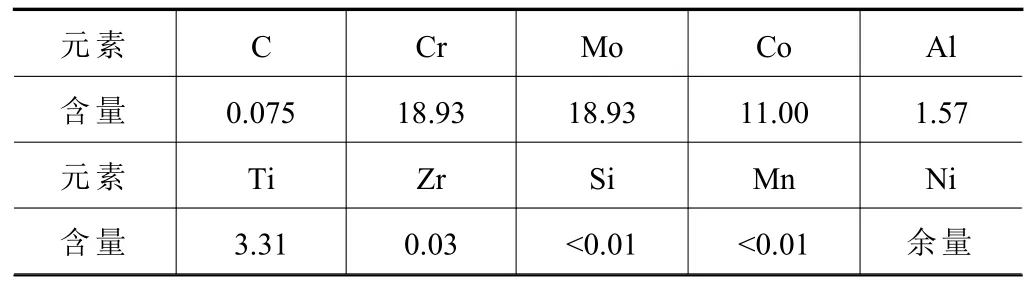

由于Deform-3D 材料库中没有GH4141 高温合金的流变应力数据,为了提高数值模拟的准确性,需要将高温压缩实验得到的流变应力数据导入到Deform-3D 材料库中[11-12]。实验材料为GH4141 高温合金,合金成分见表1。利用Gleeble-1500D 热模拟试验机分布在变形温度为1 000 ℃、1 050 ℃、1 100 ℃、1 150 ℃、1 200 ℃和应变速率为0.01 s-1、0.1 s-1的变形条件下压缩变形到60%,将实验得到的数据进行数据处理,得到其流变应力曲线,图1 所示为实验得到的GH4141 高温合金在不同的变形温度和应变速率下的真实应力-应变曲线。

表1 GH4141 合金成分(%)

由图1 可以看出,GH4141 高温合金的流变应力曲线属于典型的动态再结晶流变曲线,在不同的变形温度和应变速率下,在变形初期,GH4141 高温合金的流变应力随变形量的增大迅速增大,在较小的应变下达到峰值,这主要是因为在变形初期位错密度迅速增加和积累,产生明显的加工硬化,且加工硬化阶段较短。在此阶段,位错攀移和滑移引起的动态回复效应较弱,无法抵消加工硬化的影响,因此其流变应力迅速增大。之后流变应力趋于平稳略有下降,主要是因为在此阶段,材料压缩变形过程中产生大量的位错,位错密度逐渐增加,并达到动态再结晶的临界密度,发生动态再结晶,动态再结晶的软化作用消除了加工硬化作用,所以流变应力曲线逐渐趋于平稳状态。

2 顶镦成形工艺方案制订

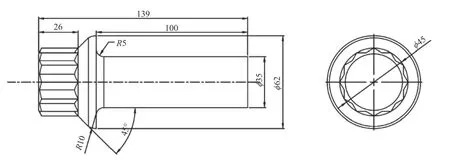

锻造工艺的合理性及可靠性将直接影响锻造设备的选型、锻件的质量及模具寿命[13-14],因此需要先对工件进行分析。首先根据零件图设计锻件图。图2 所示为GH4141 高温合金十二角螺栓锻件图,锻件分为上下两部分,上部是十二角和法兰,下部为螺栓杆部,经过分析,采用顶镦工艺成形上部。根据等体积原则,确定坯料规格尺寸为ϕ34 mm×178 mm。

图2 GH4141 高温合金十二角螺栓锻件图

3 成形工艺方案数值模拟及结果分析

3.1 有限元模型的建立

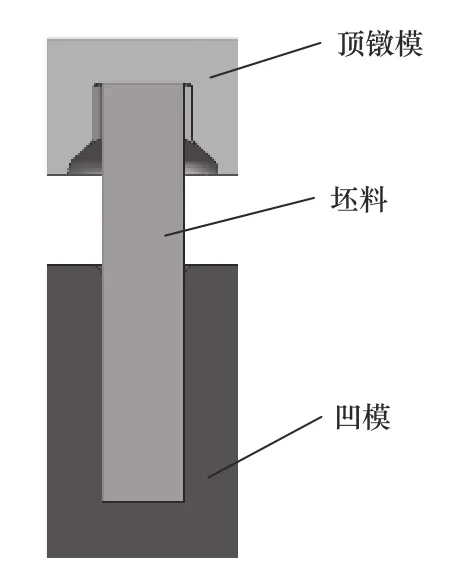

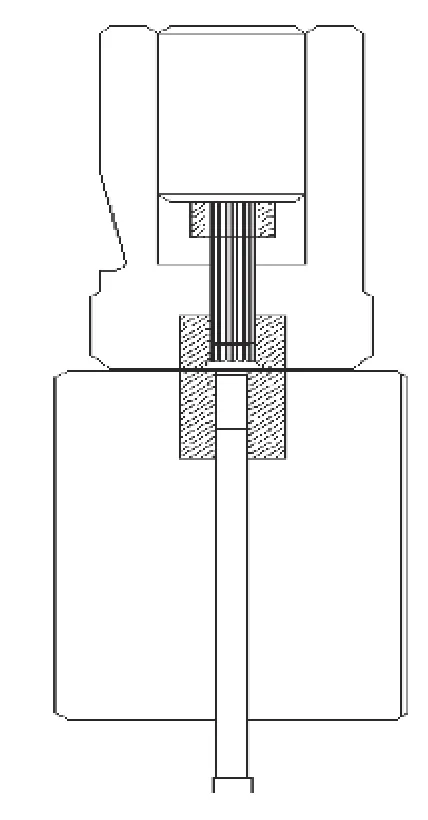

首先利用三维造型软件SolidWorks 建立坯料、模具三维模型并进行装配,保存为STL 格式,然后导入到Deform-3D 中进行数值模拟计算[15]。材料选用导入的GH4141 高温合金,在顶镦成形过程中不考虑模具的变形,设置为刚性体。网格划分采用四面体网格,网格总数为50 000 个,顶镦速度设置为40 mm/s,为了研究不同摩擦系数对成形载荷的影响,分布设置μ=0.15、μ=0.3 和μ=0.5 进行计算。为了使得模拟结果更加接近实际生产,采用局部加热的方式进行模拟,只设置需要加热的长度,并设置相应的温度梯度。图3 所示为GH4141 高温合金十二角螺栓顶镦工艺有限元模拟模型,主要有顶镦模、坯料和凹模组成。图4 所示为坯料局部温度设置结果示意图。

图3 有限元模型

3.2 成形过程分析

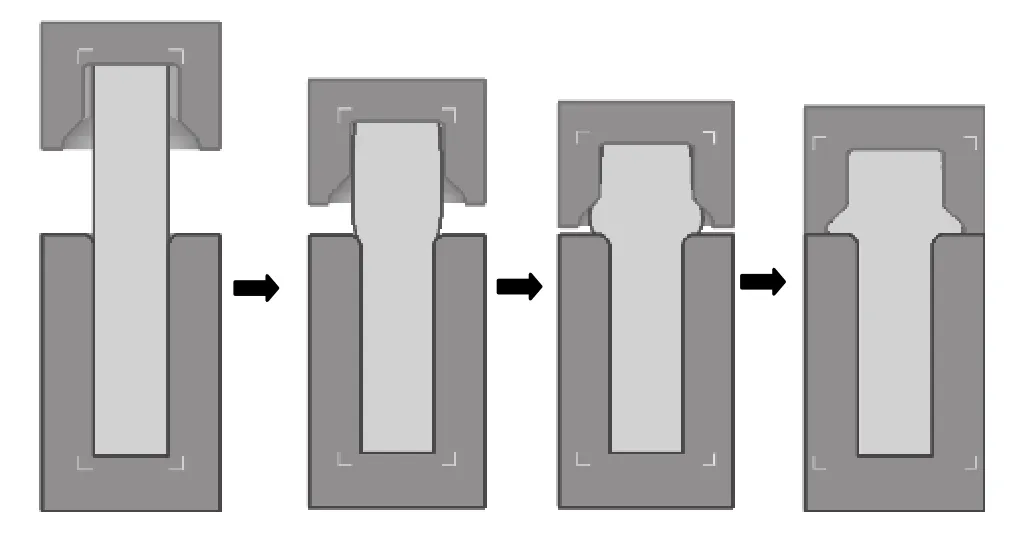

成形过程主要有3 个阶段:第一阶段为自由镦粗阶段,顶镦模向下运动到金属材料与顶镦模模腔接触;第二阶段为法兰面成形过程,此时金属材料向四周流动;第三阶段为十二角充满阶段,最后顶镦模和凹模接触,形成封闭模腔,成形结束。图5所示为GH4141 高温合金十二角螺栓数值模拟成形过程示意图。

图5 成形过程示意图

3.3 数值模拟结果分析

3.3.1 锻件成形结果观察

图6 所示为锻件成形结果示意图,从图中可以看出,在成形最终状态,GH4141 高温合金十二角螺栓锻件与模具全部接触,锻件充填饱满。

图6 锻件成形结果示意图

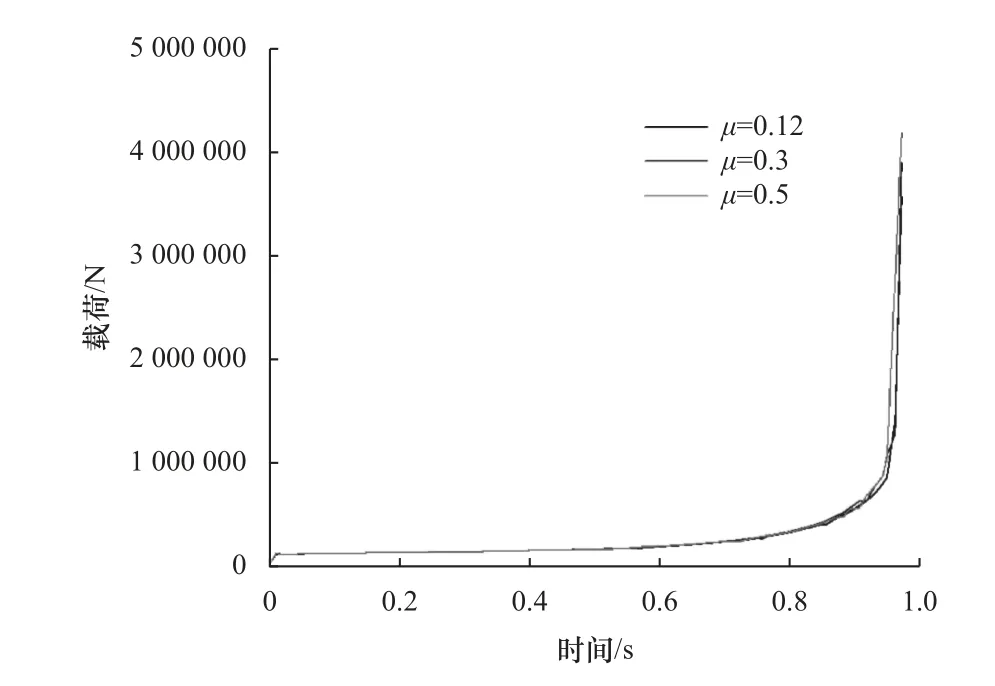

3.3.2 不同摩擦系数下的载荷-时间曲线

图7 所示为不同摩擦系数下顶镦模的载荷-时间曲线,从图中可以看出,在变形初期,顶镦模的载荷较小,且不同摩擦系数下顶镦模的载荷-时间曲线基本重合,这主要是因为在变形初期主要是自由镦粗过程,坯料尚未与模具型腔接触,金属流动阻力较小。随着变形的继续,金属逐渐与模具模腔接触,此时摩擦系数越大,金属流动阻力越大,成形力也越大,在最后阶段,顶镦模下端和凹模下端接触,形成封闭模腔,成形力也急剧增加,μ=0.12时,顶镦模最大载荷为3.56×106N;μ=0.3 时,顶镦模最大载荷为3.89×106N;μ=0.5 时,顶镦模最大载荷为4.18×106N。说明锻造过程中润滑的重要性,良好的润滑不仅有助于降低成形力,改善金属流动状态,在实际生产中还能有效提高模具寿命,降低生产成本。

图7 不同摩擦系数下顶镦模的载荷-时间曲线

3.3.3 金属流动规律分析

金属流动规律是指金属在受力作用下的变形规律。金属在受到外力作用时,会发生变形,这种变形是由于金属内部原子的移动和重新排列所引起的。金属流动规律是研究金属变形的基础,对于金属加工和制造具有重要的意义。

在Deform-3D 有限元模拟过程中,用速度场来表示金属流动规律,用箭头方向表示金属流动的方向。图8 所示为GH4141 高温合金十二角螺栓顶镦成形过程中工件的速度场分布图,从图中可以看出,在变形初始阶段,金属材料受顶镦模压力向下流动,此时金属材料的变形为自由镦粗,金属流动阻力较小,金属流动情况比较简单,如图8a 所示。随着顶镦模压下量的增加,金属材料逐渐与顶镦模模腔接触,模腔内的金属材料向下流动,模腔外的金属材料自由镦粗,逐渐向周边流动,金属材料流动情况也比初始阶段更为复杂,如图8b 所示。在成形的最后阶段,顶镦模和凹模形成封闭模腔,金属流动阻力急剧增加,金属流动剧烈程度达到最大,如图8c 所示。

图8 成形过程中速度场分布图

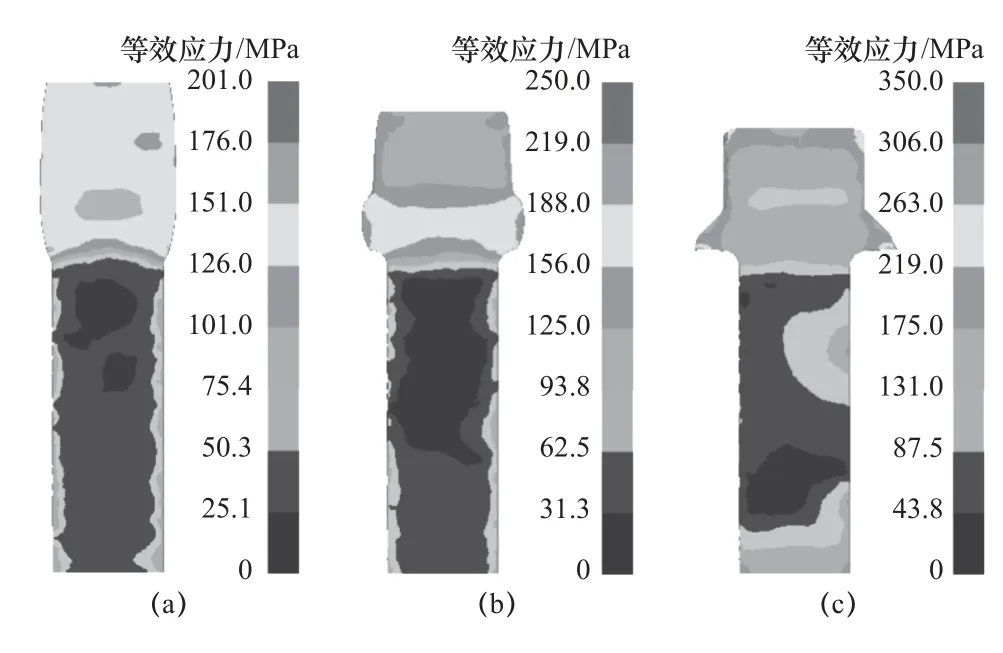

3.3.4 等效应力场分布

图9 所示为GH4141 高温合金十二角螺栓顶镦成形过程不同阶段工件的等效应力场分布图,从图中可以看出,成形的不同阶段等效应力的大小和分布是不均匀的。在变形的初始阶段,主要是完全自由镦粗阶段,坯料与顶镦模模腔也没有接触,此时应力分布比较均匀,数值较小,如图9a 所示。随着变形的进行,金属材料逐渐与顶镦模模腔接触,位于顶镦模下方的材料开始逐渐向四周流动,此时应力值主要集中在该变形区域,由于此区域的金属材料也是处于自由镦粗状态,金属流动阻力较小,因此应力值也不大,如图9b 所示。随着顶镦模与凹模接触,形成完全封闭的模腔,根据最小阻力定律,金属难以向最远的边角处移动,此时边角处的应力值达到最大,应力最大值为350 MPa,如图9c所示。经过计算,模具单位面积压力在热作模具钢H13 的许用应力范围内,并具有一定的安全系数,不会导致模具开裂。

图9 成形过程中等效应力场分布图

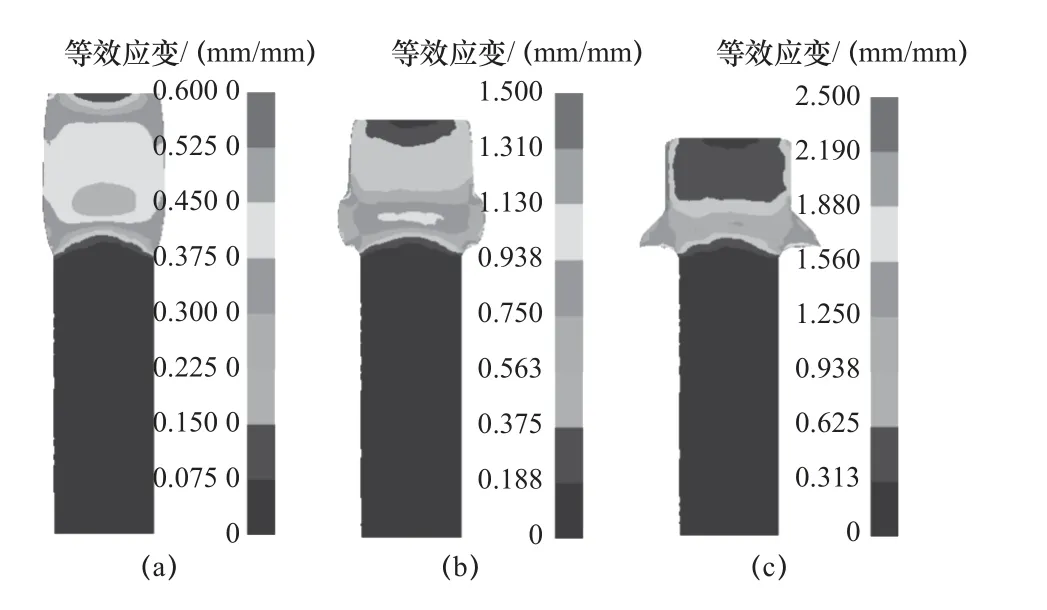

3.3.5 等效应变场分布

图10 所示为GH4141 高温合金十二角螺栓顶镦成形过程不同阶段工件的等效应力场分布图,从图中可以看出,在成形的各个阶段,等效应变值的大小和分布也是不均匀的,但是整体来看,等效应变值均不大,说明整个顶镦成形过程中,金属流动平缓,且其等效应变场分布规律一致,在参与变形的区域,等效应变值较大。在初始阶段,等效应变值主要集中在头部区域,此时该区域金属材料处于完全自由镦粗状态,材料流动阻力较小,因此等效应变值也较小,如图10a 所示。在第二阶段,参与变形的区域主要是顶镦模外面的金属材料,在此阶段,最大等效应变值出现在该变形区域,如图10b 所示。最后阶段,是十二角和法兰面充填饱满的阶段,此时等效应变主要集中在变形剧烈的边角区域,如图10c 所示。

图10 成形过程中等效应变场分布图

4 顶镦工艺试验

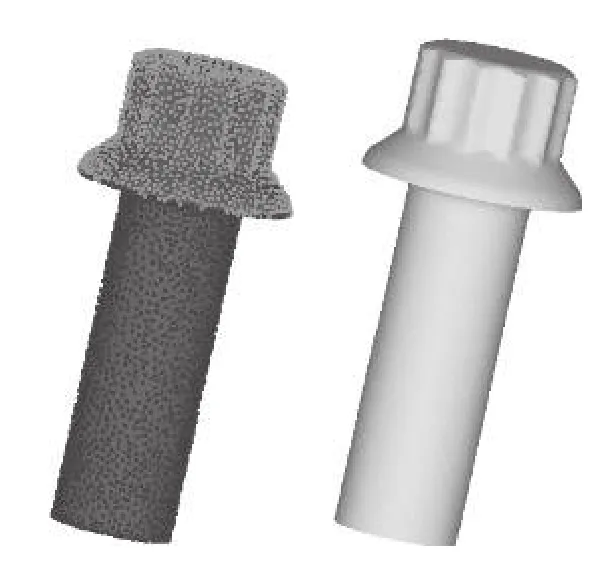

利用Deform-3D 数值模拟并优化得到的GH4141高温合金十二角螺栓顶镦成形工艺参数,结合实际生产设备和生产条件,设计并加工一套顶镦套成形模具。图11 所示为顶镦模具结构简图,将模具安装于JM31-400 压力机上,经过调试后进行顶镦工艺试验,图12 所示为工艺试验所用的压力机实物图。由于Deform 模拟时考虑到网格重新划分导致网格畸变从而使得体积减小,在模拟时坯料比实际的要长一些,实际工艺试验时需要稍微把坯料缩短,经过计算,下料规格为ϕ34 mm×176.4 mm。工艺试验得到的GH4141 高温合金十二角螺栓锻件充填饱满,经过检测,锻件尺寸满足设计要求,没有出现锻件缺陷,图13 所示为模拟得到的锻件和经过表面处理后的GH4141 高温合金十二角螺栓锻件对比图,试验结果和模拟结果基本一致,验证了模具和工艺过程的可行性。

图11 顶镦模具结构简图

图12 试验用压力机实物图

图13 模拟结果和试验结果对比

5 结语

(1)通过高温压缩实验,得到了不同变形温度和应变速率下GH4141 高温合金的流变应力曲线。

(2)通过数值模拟分析,得到了GH4141 高温合金十二角螺栓顶镦成形过程中的金属流动规律、不同摩擦条件下的载荷-时间曲线、等效应力场分布及等效应变场分布。

(3)工艺试验得到的锻件充填饱满,无锻造缺陷,说明本文提出的GH4141 高温合金十二角螺栓顶镦成形工艺是可行的,对GH4141 高温合金十二角螺栓的实际生产具有一定的指导意义。