激光选区熔化成形技术在航空航天领域应用现状

李沛剑 杜 鹃 倪江涛 陈 帅 甘俊雄

(1.海装驻北京地区第一军事代表室,北京 10076;2.首都航天机械有限公司,北京 100076;3.“航天之星”军民融合创新研究院,长沙 410000)

1 引言

3D 打印又称为增材制造技术,是通过计算机对所需的数据模型从高度上进行分层,然后通过层层堆垛形成所需零件。与传统使用CNC 设备进行减材生产相比,增材制造技术具有零件生产周期快,材料利用率高,减少人工,节能环保等优势[1]。激光选区熔化技术(Selective laser melting,SLM)作为增材制造技术其中一种,主要以金属粉末为原材料,通过计算机软件切片后(路径规划)控制高能量束的激光在金属粉末床上描绘并熔化成型零件的单层形状,通过逐层堆积形成致密的金属零件。由于激光光斑直径很小,(85±5)μm,且零件生成方式是通过逐层堆垛成型,SLM 技术相对传统加工方式具有高精度和零件净成形的特点,并且在设计端能给予设计人员更高的设计自由度[2~4]。现阶段的SLM 技术在设备稳定性、后处理工艺流程方面已经趋近于成熟阶段。通过SLM 制造的零部件通常具有极高的致密度(>99.9%),且静态力学性能优于传统铸造成形零件,基本可以达到锻件水平。非常适用于航空航天领域制造复杂流道、一体化结构的金属工件,也可以为航空航天领域零件轻量化减重提供方向,由于这些优势使其在航空航天领域受到了极大的关注。

目前SLM 技术在航空航天领域中的研究主要集中于发动机零部件制造,此类零部件服役环境严苛,且对于构件材料、结构和性能的要求较高。在传统制造技术中,这部分零件具有加工难度大、生产周期长、材料成本高等问题,SLM 技术的特点能很好优化和解决这些问题,从而在该领域取得了很好的发展。SLM常用的材料体系主要有钛合金、镍基高温合金、铝合金和铜合金等[5~7]。本文主要介绍了SLM 技术常用的材料及其相应的力学性能,基于SLM 技术所带来的成型优势和零部件结构特征,重点介绍了国内外航空航天领域的典型应用,探讨了SLM 技术存在的问题以及未来的重点研究方向。

2 航空航天领域常用材料体系

航空航天领域常用材料普遍要求有良好的强度、韧性、耐腐蚀性、耐高/低温性能等多方面性能,且在重量及成本控制上有着特殊要求。现阶段研发人员通过不同部位具体的性能要求来选择满足需求的金属材料,如有性能要求的结构件会利用钛合金高强度、耐磨、质量轻的特点;有高/低温性能要求的发动机零部件会使用镍基高温合金制造;非承重结构和散热器会利用铝合金导热快、质量轻的特点;对于火箭燃烧室这种需要快速导热的零部件,最新研究热点主要以铜合金作为内衬快速导热,外部再辅以高温合金作为支撑。各种合金材料具体的应用场景和性能将在后面进行介绍。

2.1 钛合金在SLM 技术中的应用

目前在航空航天领域应用较多的钛合金材料体系主要有TC4、TA15、TC11 和TiCu 合金等,TC4 钛合金由于材料密度低(4.51g/cm3)、相对比强度高、耐磨蚀性好等特点,使零部件在具有高强度的同时兼顾轻量化。在航空航天领域中作为结构件、发动机零部件、导弹和卫星方面得到了广泛应用。钛合金现阶段的研究热点主要是TiAl 合金和NiTi 形状记忆合金。TiAl合金具有高比弹性模量及良好的抗蠕变、高温强度、抗氧化性能等[8],而NiTi 合金具有超弹性和形状记忆特性[9],相关材料的研制应用能解决部分功能性零部件问题。表1 为SLM 常用的钛合金材料热处理后的力学性能。

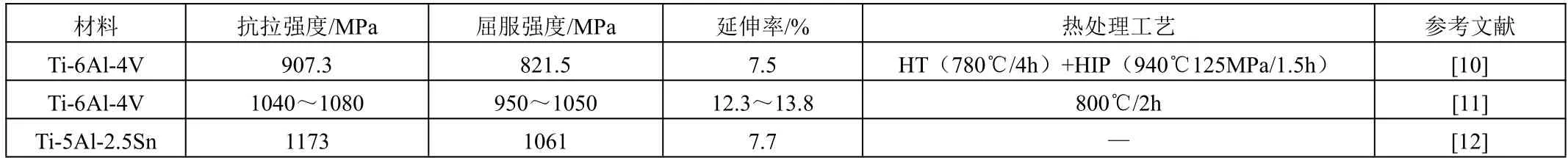

表1 SLM 常用钛合金力学性能

2.2 镍基高温合金在SLM 技术中的应用

目前在航空航天领域应用较多的镍基高温合金主要有IN718、IN625 和GH3536 等。镍基合金在650~1000℃范围内具有较高的强度和良好的抗氧化性,在航空航天领域发动机的耐高温部件上得到了广泛应用。由于镍基高温合金中含有的元素种类较多,使得其在快热快冷的SLM 成形过程中普遍存在裂纹敏感性强、力学性能不均匀等问题。热等静压(HIP)作为一种可消除裂纹、降低孔隙率的后处理技术,能很好弥补镍基高温合金零部件在SLM 成形过程中出现的微裂纹和缺陷。表2 为SLM 常用的镍基高温合金材料热处理后的力学性能。

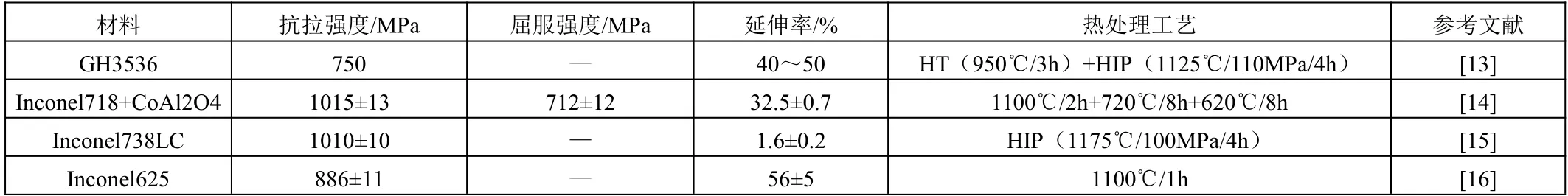

表2 SLM 常用镍基合金力学性能

2.3 铝合金在SLM 技术中的应用

铝系合金具有质量轻、热传导性能高等优点,在航空航天领域非承重结构件和散热器的应用比较广泛。不过铝系合金对激光有高反作用,激光能量吸收率低,所需的激光能量密度高,且材料成形效率较低。目前常用的铝合金材料主要有2 系Al-Cu 合金、4 系Al-Si 合金、6 系Al-Mg-Si 和7 系Al-Zn 等[17~19],其中AlSi10Mg 材料应用最为广泛。表3 是SLM 常用铝合金材料在热处理条件下的力学性能。

2.4 铜合金在SLM 技术中的应用

火箭发动机燃烧室由于工作环境的高温之前一直使用镍基高温合金材料,随着铜合金SLM 工艺的开发,其优良的导热性能被应用于发动机燃烧室的研发。已有大量应用验证其能显著提高燃烧室的燃烧温度,给火箭提供更大的推力。目前常用的铜系合金材料主要有Cu-Cr-Zr合金、Cu-Ni-Sn合金、Cu-13.5Al-4Ni-0.5Ti 合金等。相较于其他材料,铜合金具有高反效应,室温下对常用波长为1064nm 的近红外光的吸收率仅为5%,这使得其夹杂、球化、孔洞和微裂纹等缺陷更多,成形质量更差。另外95%的能量反射也容易引起设备激光器过热等故障。针对这个问题,现在已经有很多公司正在开发适用于铜合金SLM 成形技术的蓝激光和绿激光打印设备和工艺。表4 是SLM 常用铜合金材料在热处理条件下的力学性能。

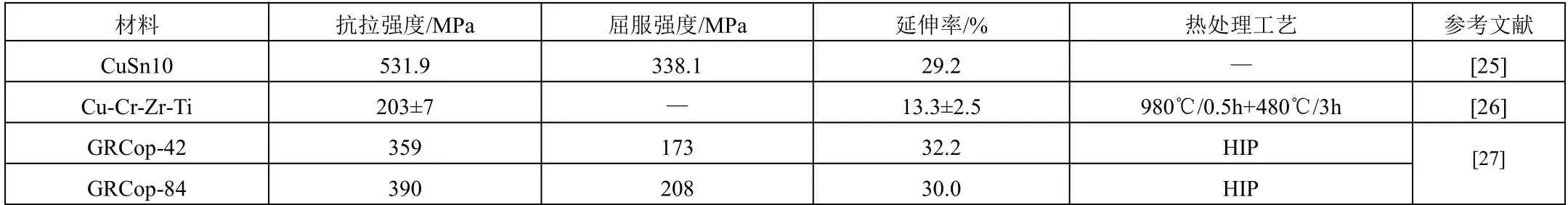

表4 SLM 常用铜合金力学性能

3 SLM 成形技术在航空航天领域的应用现状

增材制造技术具有零件生产周期快、材料利用率高、节能环保等优势,其高精度和净成形特点,都很好符合了航空航天领域现阶段的需求,在快速迭代和成本控制方面也有优势。现阶段主要应用于航空航天领域相关部件一体化、免组装大型零件,轻量化、拓扑优化结构件,复杂流道结构,涡轮发动机零部件及生产成本和周期的控制方面。

欧美发达国家的航天机构和企业一直在开展相关研发工作和应用积累,在技术积累、市场成熟度和创新能力方面具有一定的优势。国内厂家在国家政策支持的情况下,各企业都在积极推动制造业转型升级和技术创新,提升产品设计和生产效率。因此对于增材制造方面的人才培养和资金都有较大投入;并且中国拥有庞大的制造业市场需求,为增材制造技术提供了广阔的应用前景和发展空间。

3.1 国外应用现状

3.1.1 一体化免组装零件方面的应用

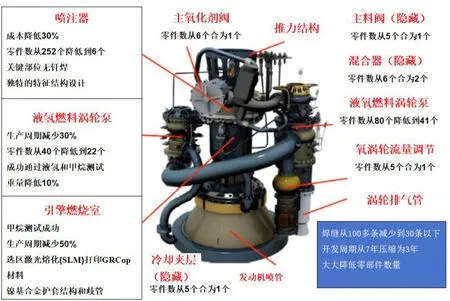

在零部件一体化成型方面,NASA 马歇尔航天飞行中心(MSFC)在2012年的增材制造验证机项目中运用SLM 技术的特点设计了一个发动机原型,如图1所示[28]。对原发动机零部件进行了一体化、免组装设计优化。使得该发动机的零件数量减少80%。原本零部件连接处的焊缝由100 余条减少到30 条以下,大大降低了装配周期和成本,研制周期也由7a 减少至3a。其他的零部件如喷注器,从传统制造的255 个零件设计优化为6 个增材制造零件,主氧化剂阀、燃烧室/喷管冷却夹层、主料阀等零部件都从传统工艺的几个部件一体优化成一个整体零件。

图1 NASA 基于增材制造技术设计的演示机(AMDE)[28]

GE 航空长期对其公司产品进行SLM 技术优化和转化,多年来积累下了丰富的转化经验和成果。已经陆续推出了燃油喷嘴、中框组件、热交换器等成熟产品。其中最成功的转化案例是其对于燃油喷嘴的优化。优化后的燃油喷嘴由原来的20 个部件组装而成变成了1 个精密整体,在重量上新喷嘴减轻了25%,由于减少了零部件的组装,成本效益提升30%。新喷油嘴在满足基本功能的同时实现了喷气燃料的自身冷却,使其耐用度提高,产品损耗量降低了5 倍(如图2a所示)。其后续推出的中框组件产品也指明了增材制造相对于传统制造的另外一个优势。由于将原本需要300 个零件组装而成的中框一体化打印成为1 个整体,不仅省去了原本7 道组装工艺流程,也使得原本多达50 家的复杂供应商体系得到了大量删减,如图2b所示[29,30]。2022年3月30日,GE 航空测试了第一台T901-GE-900发动机,该发动机主要为美国陆军的UH-60 黑鹰、AH-64 阿帕奇和未来攻击侦察机(FARA) 提供动力。T901 发动机利用SLM 技术实现了零件的整合,减轻了大约20%重量。与上一代T700 相比,T901 的功率增加了50%,提高了飞机的性能,而比油耗只提高了25%[31]。其他厂家和产品如阿丽亚娜5 火箭发动机喷油器部件,如图3所示,和空中客车(AIR BUS)公司,如图4所示,都利用SLM 技术对其产品进行了优化和探索[32,33]。

图2 GE 航空SLM 应用案例[29,31]

图3 SLM 技术制造的阿丽亚娜5 号火箭发动机喷油器部件[32]

3.1.2 轻量化、拓扑优化方面的应用

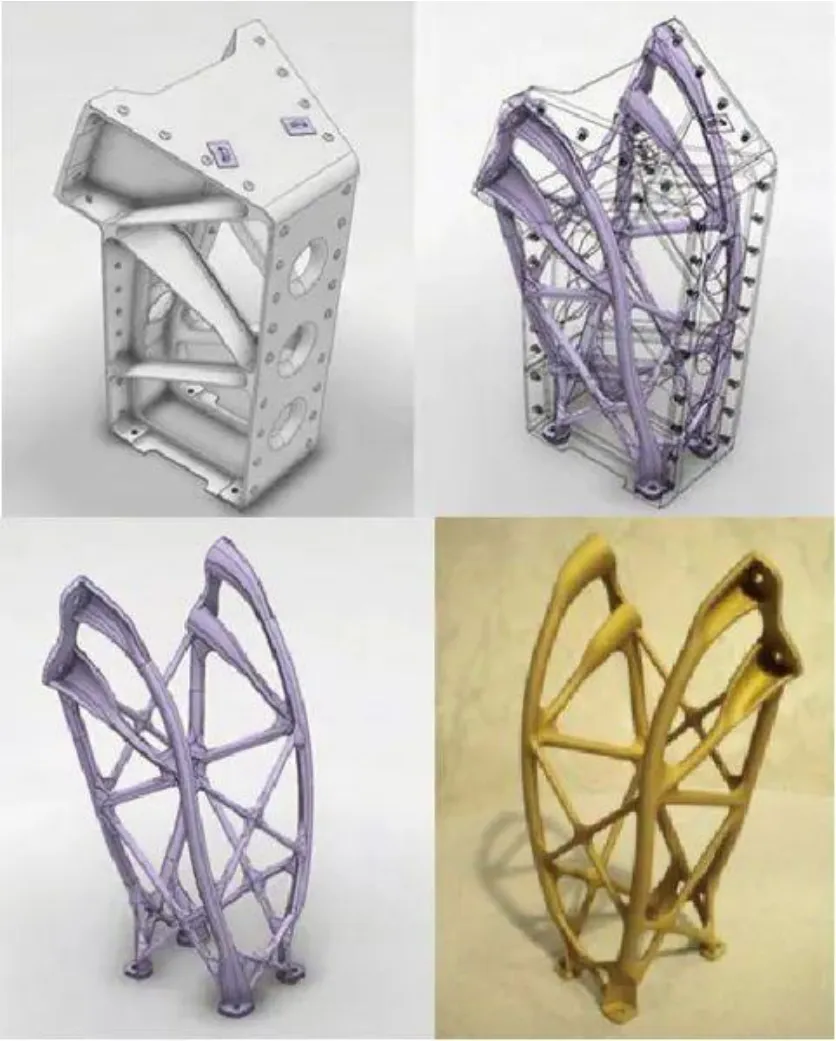

在航空航天领域中将1kg 物品运入卫星轨道的费用约为20000 美元,因此在零部件轻量化和拓扑优化上的应用尤其重要,零部件上减少的每1g 都有助于提高空间探索的能力。最近NASA 在总结航空航天领域线路图和优先发展技术文章中将增材制造和创新设计列为优先发展技术[34]。图5 为经拓扑优化的卫星支架构件。

图5 拓扑优化后通过SLM 技术制造的卫星支架[34]

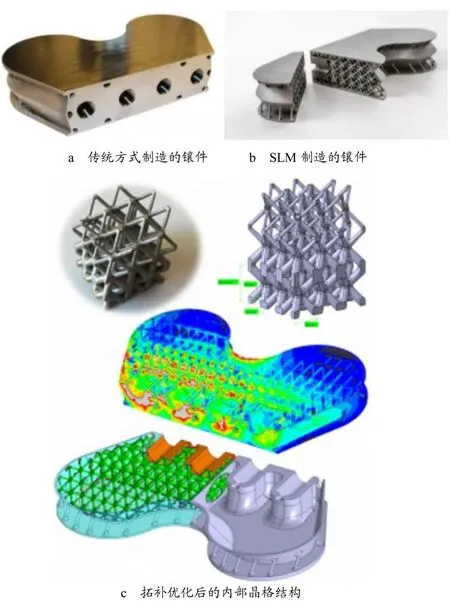

Materialise 作为增材制造中重要的模型处理软件,在工件的轻量化和拓补优化上进行了大量的探索。传统卫星结构中传递载荷的金属镶件通常采用铝或钛合金通过机加工制造,由于是实体,它们的质量和成本都很高。工程师将他们对于SLM 技术的理解和航空航天工程结构仿真方面的专业知识相结合,从内到外重新设计了这个新型部件。在工件内部采用中空、拓扑优化和晶格结构设计来满足工件的性能需求,通过SLM 制造后将工件质量从1454g 减少到500g,如图6所示。在降重同时由于设计优化改善了载荷的分布,使得原本存在的热弹性应力问题也得到了很好的解决,延长了镶件的使用寿命[35]。

图6 传统镶件与拓扑优化后的对比[35]

3.1.3 复杂流道结构方面的应用

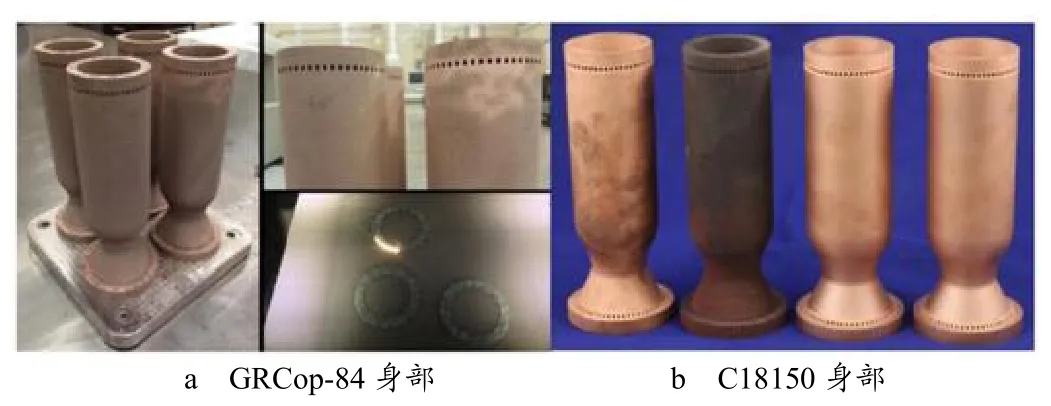

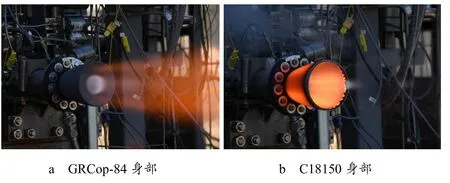

由于SLM 技术具有净成形和高精度的特点,其在航空航天领域中复杂流道结构的零部件上也有很好的应用。发动机燃烧室身部作为复杂流道结构的典型工件,之前一直有使用高温镍基合金进行SLM 打印的尝试并且取得了较好的实验结果[36]。NASA 马歇尔航天飞行中心(MSFC)的研发人员想利用铜合金本身导热快的特点来制造推力更大的火箭发动机,为此他们专门开发出了满足工件高温蠕变性能和强度要求且适于增材制造的铬铌铜(Cu-8at.%Cr-4at.%Nb)材料,实现了燃烧室身部复杂流道结构的制造。使用SLM 技术打印的铬铌铜(GRCop-84)和铬锆铜(C18150)推力室身部,见图7a、图7b。由于铜合金固有的高反现象导致工件中存在部分的冶金缺陷,他们也开发了一套满足产品性能的后处理工艺,包括热等静压、固溶+时效强化等。铬铌铜(GRCop-84)和铬锆铜(C18150)推力室身部热试车考核实验,见图8a、图8b,优化后的工件分别累积进行了2365s 和1443s 的考核试验,均未发生失效[37]。

图7 SLM 制造的铜合金身部[37]

图8 铜合金身部热测试[37]

2020年,Launcher 公司率先使用EOS 的中大型多光束SLM 设备M4K(450mm×450mm×1000mm)打印了迄今为止世界上最大的单一组成部分燃烧室,如图9所示。该组件使用铬锆铜合金材料,通过SLM 制造了燃烧室外部大量的复杂流道结构,主要用于E-2 火箭发动机全尺寸铬锆铜合金燃烧室的研制。除燃烧室外,Launcher 公司还将相关产品的火箭发动机零部件进行了SLM 优化,如喷注器、液氧泵、涡轮泵等适用于增材制造生产的工件。到目前Launcher 公司已完成优化后的涡轮泵70 多次验证[28]。

图9 Launcher 公司利用SLM 技术开发的E-2 火箭发动机部件[28]

Sintavia 公司利用SLM 技术优化了热交换器,使其形成了400mm×400mm×990mm 的波浪结构,如图10a所示[38]。通过结构的优化大大提高了其热交换面积,与之前相比热传递性能提高了2 倍;与传统加工方式相比,产品成型合格率提高了4 倍以上。显著提高的性能使得其在航空航天领域得到的快速发展。为了进一步提高火箭推进系统的效率,Sintavia 公司开发了GRCop-42 铜合金的SLM 工艺,以此来进行散热器相关的零件打印。如图10b所示是使用铜合金打印出来的只有0.5mm 壁厚的4mm 细胞的陀螺[39]。

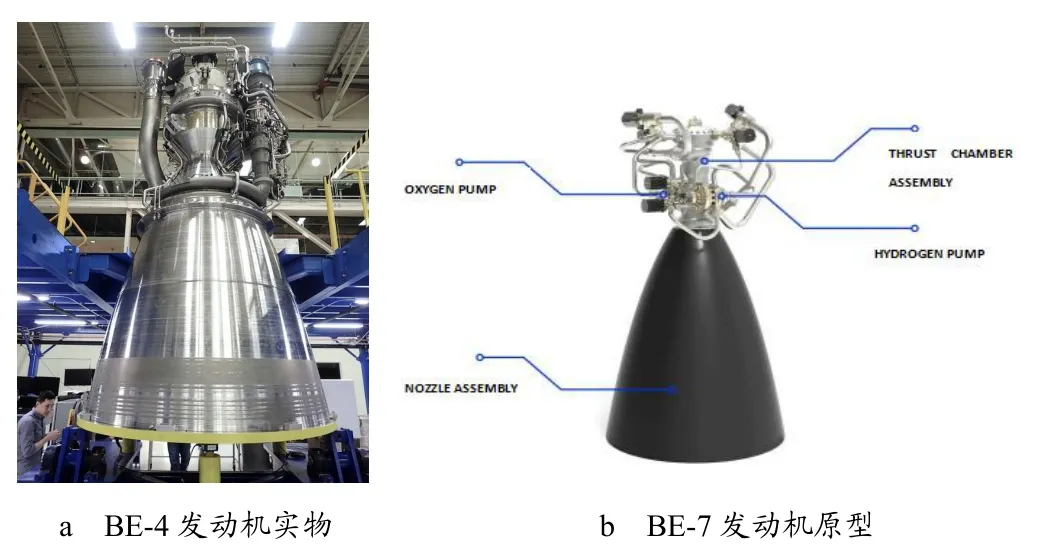

蓝色起源(Blue Origin)是一家商业太空公司,主要从事火箭的重复发射和回收。他们在3D 打印方面进行了大量可行性尝试,在其谢泼德太空船上就有超过400 个增材制造的零件。其产品火箭发动机BE-4(液氧甲烷)中很多关键部件采用3D 打印制造,如发动机增压泵(OBP)外壳就采用铝合金打印,内部集成了传统方法难以加工的复杂流道。液压涡轮采用镍基合金打印,使其通过最少的材料浪费就能实现原本的功能需求。其最新采用增材制造的高性能BE-7 发动机(BE系列新一代发动机)已经开始进行点火测试,如图11所示。2020年12月4日,在NASA 马歇尔太空飞行中心,蓝色起源对自主研发的高效发动机展开第四次推力舱测试,累计测试时间达到1245s,进一步证明了其降落月球的能力[40]。

图11 蓝色起源公司开发的发动机[40]

3.1.4 涡轮发动机方面的应用

涡轮发动机作为关键的动力装置一直是研究的热点。吴鑫华研究团队使用增材技术率先研制出了小型燃气涡轮发动机见图12,该成果为SLM 技术在航空航天领域涡轮发动机方向的发展提供了可行性[41]。经过不断的优化和改进,该成果使其得到了为赛峰公司和阿迈罗公司制造涡轮发动机部件的订单。

图12 采用SLM 技术制造的小型燃气涡轮发动机[41]

3.1.5 生产成本、周期及原型开发方面的应用

增材制造(SLM)技术对于航空航天领域的发展不仅仅体现在零部件的轻量化、整体性和复杂结构上,对于生产成本和周期上的提高也是促进其大力应用的重要原因。GE 航空公司在这方面有过很多尝试,将一台水陆两用发动机4 个零部件的生产由铸造转换为SLM 方式,如图13所示。不仅保证了零件本来的性能要求,也使得生产成本下降了35%,生产周期从之前的12~18 个月缩短到10 个月[42]。

Pankl Racing Systems 是一家奥地利的大型金属增材制造服务提供商。该公司透露在不到两年的时间内,他们就为教练机制造了2 个3D 打印部件,通过快速开发设计零部件并取得验证结果,不仅得到了快速的应用也解决了散热器因为组装和加工带来的高压泄露问题,如图14所示[33]。

图14 快速验证的零部件[30]

在高速飞行器方面,VELO 3D 工程师们利用SLM技术特点,在原型开发阶段设计了多种不同结构的喷油器流道,如图15所示。在短短两周内,就筛选出了性能最好的产品,使其具有他们所寻找的所有静态和动态特征[43]。世界上最大的航空航天发动机工程公司之一的法国赛峰公司,一直致力于增材制造在该领域的应用和研究。赛峰公司表示目前关于产品SLM 优化才处于前期验证阶段,只有不到1%的产品采用SLM方法进行生产制造。不过随着SLM 优势逐渐体现,最终在下一代航空航天发动机引擎中将会有约25%的组件采用该方式。到目前为止,赛峰公司已经生产了1000多个零件,并计划继续扩大SLM 零件的生产能力,预计到2023年制造超过8000 个部件。其中包括目前正在开发的M88 发动机5 个合格部件,如图16所示[44]。

图15 SLM 打印的不同设计喷油器流道[43]

图16 赛峰公司开发的零部件[44]

3.2 国内应用现状

随着SLM 技术在国外航空航天领域逐渐应用,其高效的生产方式、净成形以及一体化结构优势,吸引着国内许多科研院所和企业对其进行探索和研究。航天动力技术研究院经过多年的研制和优化,在最终的地面热试车中成功验证了其通过SLM 生产的喷管组件,该结果表明使用SLM 制造的零部件能满足较高压强下的承载性能和可靠性。

西安航天发动机有限公司主要致力于液体火箭发动机的研制,他们使用SLM 技术优化了液体火箭发动机内的关键构建加强肋。相比于之前采用熔模精密铸造需要经过29 道工艺流程进行生产,优化后的产品不仅能满足原本的性能要求,在生产制造周期和成本上分别降低了75%和30%,产品的合格率也由之前的20%提升至98%。2022年11月8日,在珠海航展的商业航天发动机展会上,航天推进技术研究院推出了85t级开式循环液氧煤油发动机。该产品定位于低成本的中、小型液体商业运载火箭主动力,用于发射国内外主流的中小型商业卫星。该型号的关键零部件部位采用SLM 制造,经过方案的快速验证,在长期试验中进行了数十次可靠性考核。该发动机已完成11 台单机研制试车,6 台工艺试车,共进行了40 次点火,累计点火时长达到3536s。单台设备考核最多6 次,累计点火时长达到834s,最长单次点火时长达到500s。80t 及以上工况单台试车时间451s、累计试车时间超过800s。首台产品搭载总体完成动力系统试车,第二台已组装完成具备交付条件[45]。

中国航天科工防御技术研究院利用SLM 技术实现了某发动机复杂构件的整体集成制造。与之前传统制造方法相比,优化后的零部件成本降低了50%,整个制造周期缩短了50%,零部件的性能指标满足原有要求,如图17所示。北京遥感设备研究所根据SLM技术原理对某热控功能一体化的结构进行了优化,有效解决了大功率信息处理机常见的热散和减重问题。SLM 制造的零部件与之前产品相比,工作时间提高了6 倍,重量仅为原来的50%。北京动力机械研究所通过一体化设计,将某发动机组件的外涵中介机匣、滑油箱等多个零部件进行整合设计,利用SLM 实现了该组件的整体集成制造,并且通过了试车考核。优化后的组件相较于原有组件零件数量由1000 多个缩减为30 多个,生产流程和产品装配流程得到了极大简化。

图17 采用SLM 技术制造的集成设计飞行部件

随着SLM 技术在航空航天领域不断的尝试和应用,已取得了相当可观的成果。现阶段国内民营航天企业也开始应用SLM 技术在航空航天领域进行探索。蓝箭航天主要致力于SLM 技术在发动机领域的研究,基于降低研发成本和迭代周期的考虑,采用一体化成型的方式制造了其液氧甲烷发动机产品TQ-11 和TQ-12,该产品现已成功完成试车考核。

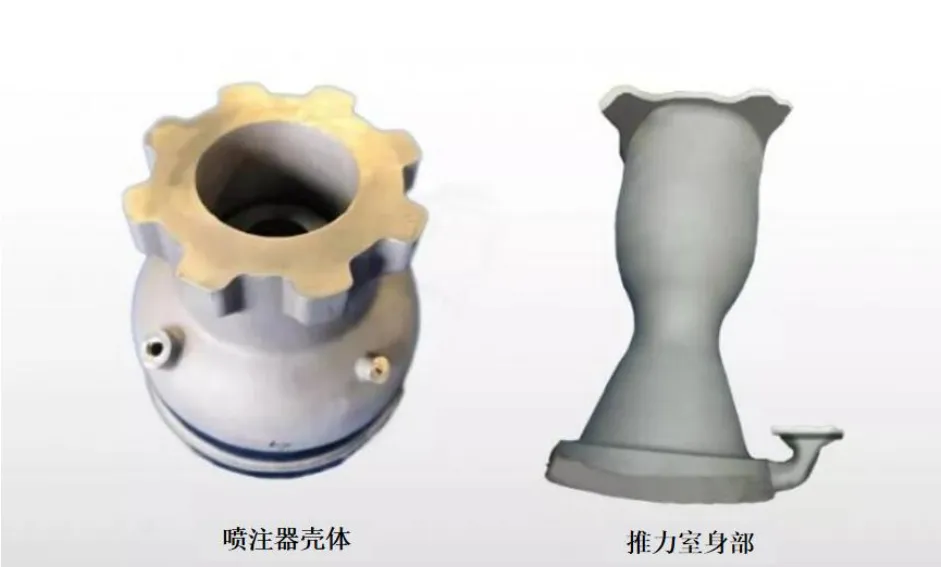

在提高发动机燃烧效率方面,深蓝航天与铂力特公司通过合作,将LT-5 5t 级液氧煤油发动机的零部件从结构上进行优化并使用SLM 制造并进行验证,如图18所示,研制结果表明该产品推力室效率从95%提升至99%,实现了该技术领域的巨大跨越,该推力室也已经通过了长程试车考核[46]。

图18 SLM 技术整体形成的喷油器和推力室[46]

深蓝公司利用华曙高科的FS621M 系统实现了大尺寸火箭发动机燃烧室的批量生产。该燃烧室高度为780mm,直径为550mm,见图19。该工件实现了许多创新,包括一体化设计、轻量化晶格结构和自支撑的几何形状。深蓝公司表示,现在基本上已经实现85%的火箭发动机部件使用增材制造,未来可能还会增加[47]。

图19 使用FS621M 生产的火箭发动机燃烧室[47]

深蓝航天还一直在开发被称为“星云-1”的中型轨道运载火箭。它由“雷霆”发动机提供动力,其发动机涡轮盘、燃气发生器身部都使用SLM 进行制造,并将在2024年底完成其首次轨道发射-回收任务。其20t 级“雷霆-R1”可复用发动机已成功完成首轮点火试车。此次试验使用同一台发动机整机产品,共计进行了5 次点火测试,累计点火工作时间达到138s,最长单次工作时长达到90s[48]。

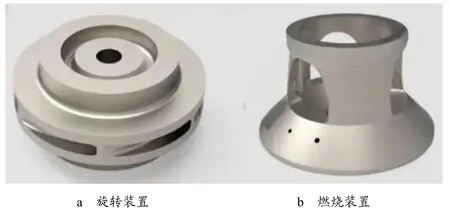

铂力特参与了大连理工大学设计研制的“大连1号-连理卫星”12U 高分辨率对地遥感卫星项目,利用八激光BLT-S800 设备制造了AlSi10Mg 部署器框架并顺利点火升空,进入预定轨道。部署器框架由主框架、舱门等多个部件组成,其中主框架结构尺寸约为400mm×400mm×500mm,最小壁厚1mm,对一体成形零件的精度要求较高,如图20所示。克服高低温、热真空、原子氧腐蚀等太空因素,保证卫星长期在轨存储与释放的可靠性[49]。九州云箭与铂力特公司合作,共同开发了龙云液氧甲烷发动机中的旋转零部件、燃烧装置零部件以及发动机管路等零部件,如图21所示,并完成了系列可靠性热试车考核[50]。

图20 采用SLM 技术制造的零部件[49]

图21 龙云液氧甲烷发动机SLM 零件[50]

4 SLM 技术问题和展望

SLM 技术是增材制造技术中非常重要的一种,经过几十年的发展,在设备完整性、可用性和稳定性上都有一定成果,这也促进了其在航空航天制造领域更好的发展和应用。但针对于航空航天领域对于产品可靠性、可复制性等高要求,现在的SLM 技术仍存在诸多关键问题急需解决。

4.1 粉末循环利用研究

粉末原材料作为SLM 成形技术最初的环节,容易被研发及工艺人员忽略。现在对于粉末原材料的检测主要为粉末粒径范围、粉末霍尔流速、粉末松装密度、振实密度及粉末形貌,以此来保证其在打印过程中具有很好的流动性和成形效果。对于现在成形尺寸越来越大的多激光束设备(如米级大设备),打印单个工件所需要的粉末可以达到吨的量级;还有进入批量生产阶段的型号零件。这些生产需求对于粉末原材料的批次稳定性提出了更高的要求。其次是粉末的循环使用以及与新粉的掺杂混合对于产品性能影响还需要更多的研究和数据支持。

4.2 SLM 成形过程中的缺陷控制

SLM 制造的零部件内部存在弥散、随机分布且形状不规则的冶金缺陷,如夹杂、气孔、微裂纹等,这些缺陷带来的不确定性已成为制约SLM 技术在航空航天高端应用的重要问题。在SLM 超快熔化、超快凝固的成形过程中,还存在着许多不清楚的问题,如全幅面打印质量均匀性的把控、熔融液体与保护气流交互作用对打印质量的影响、合金元素凝固时的扩散偏析机制等,这些问题都需要研究人员和企业进一步的探索和验证。

4.3 大幅面/多激光束设备的研制

目前航空航天领域的零部件正朝大尺寸及超大尺寸方向发展,而现阶段较成熟的大型SLM 成形设备主要为400mm 和600mm 尺寸。且大尺寸及超大尺寸的零部件若使用单激光进行打印,会出现生产时间过长,打印失败风险增加的情况,这会给生产厂家带来非常大的不确定性和成本损失。面对这个限制SLM 技术应用的关键因素,现在急需大尺寸、高效率的SLM 成形设备(多光束米级)的研制和开发。研制出这种多光束米级设备还需要攻克许多技术问题,如多光束振镜搭接与打印分配技术、大幅面设备的风场均匀性控制技术、粉末循环系统及粉床均匀性控制技术、设备功能系统模块化及可替代性、设备可靠性验证技术等,这些技术问题还需要设备厂家进一步的研究和应用验证。

4.4 无支撑工艺及工件结构优化

SLM 工艺现阶段最主要的应用在于对零部件功能结构一体化的优化。目前航空航天领域的零部件设计还是基于传统的铸造工艺和机加工艺进行,采用“自上而下”的设计流程,这些原因造成了许多零部件的结构并不适合进行SLM 制造。针对于这个问题,可以从设计端和设备端两头着手进行优化。由于SLM 技术可实现工件的一体化制造,设计人员可以从功能出发来进行工件设计。对于这种新的“自下而上”设计流程,需要工艺人员与设计人员更多的进行交流,将SLM制造特点传达给设计人员,从而对传统工件结构进行优化。其次设备端也需要优化激光扫描策略,使其能逐步实现无支撑打印来满足航空航天领域零部件的生产制造。这些措施都将对航空航天领域的复杂零部件高效制造具有重大意义。

4.5 智能化管理系统需求

航空航天领域传统的生产制造主要按功能性对流程进行划分,如机加、热处理、焊接等。使用SLM 制造后,许多工序和流程都可以省略,现阶段并没有与之相适应的智能化综合管理系统。典型的SLM 零件制造需要经过清粉、线切割、热处理、机加、X 光、荧光和检验等工序才能交付使用,传统的生产制造体系较为分散,整个生产工艺流程的流转仍需大量人员对接,导致SLM 工艺生产效率高的优势并未完全体现出来。在智能化管理需求下,现阶段增材制造系统都是基于单台设备、单个工序(SLM 成形)、单个产品的制造系统,系统流程中的各个接口缺乏有效的互联互通。未来需要基于SLM 全流程的智能化综合管理系统开发,构建以质量管理、多设备的生产管理、打印监控及反馈、生产耗材物料、后处理及检测数据的全流程管理实时监测体系。将各设备、工序和单元链接,真正实现全流程数据的可共享、可追溯、可利用,减少流程,释放产能,降低生产成本。