BI3 CENTRIO70轴系的强度校核及试验应用

张晓芳 高星伟 张 辉 焦俊俊 陈普飞

(陕西陕航环境试验有限公司,西安 710299)

1 引言

超速试验器是航空发动机涡轮或压气机轮盘进行超转、破裂和低循环疲劳等试验的重要设备,用以测试轮盘在一定转速下的变形量和爆裂等情况[1~4]。柔性轴系作为超速试验器的关键部件,在高速旋转过程中的受力情况较为复杂,在开展试验(尤其是破裂试验)之前,必须对其强度进行校核,以确保试验器的运转平稳、安全。

本文以申克BI3 CENTRIO70 型超速试验器的柔性轴系为研究对象,并结合某型发动机第五级整体叶盘的破裂试验,通过ANSYS Workbench 有限元分析对其强度进行了校核,并研究分析了不平衡力对轴系强度、径向位移的影响规律,确保了五级整体叶盘破裂试验的安全实施。

2 BI3 CENTRIO 70 轴系结构简介

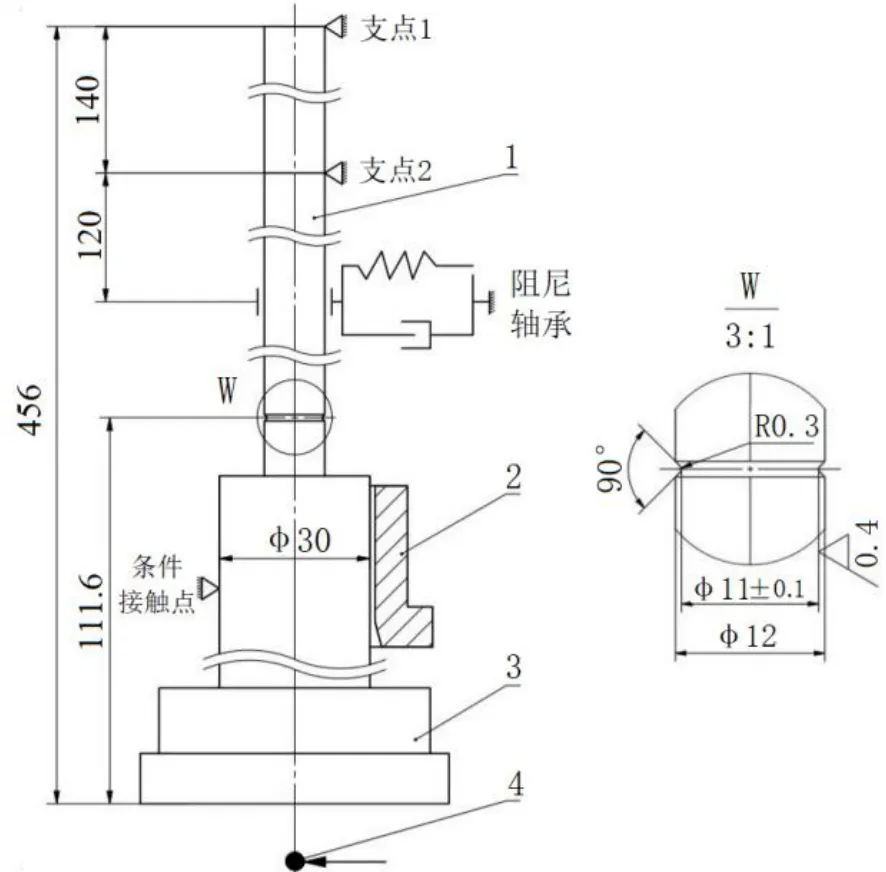

BI3 CENTRIO70轴系主要由芯轴及连接法兰组成。芯轴上端通过六方面与齿轮传动系统连接,其支撑连接点可简化为两处刚性支点;阻尼轴承为滑动油膜轴承,装配单边间隙为2mm;连接法兰的上端与限位轴承衬套间隙配合,单边间隙为1mm,其条件接触点简化为支点,其下端通过连接法兰与试验工装连接,装配结构简图见图1。

图1 BI3 CENTRIO70轴系结构简图

3 试验转子的有限元分析

3.1 试验参数

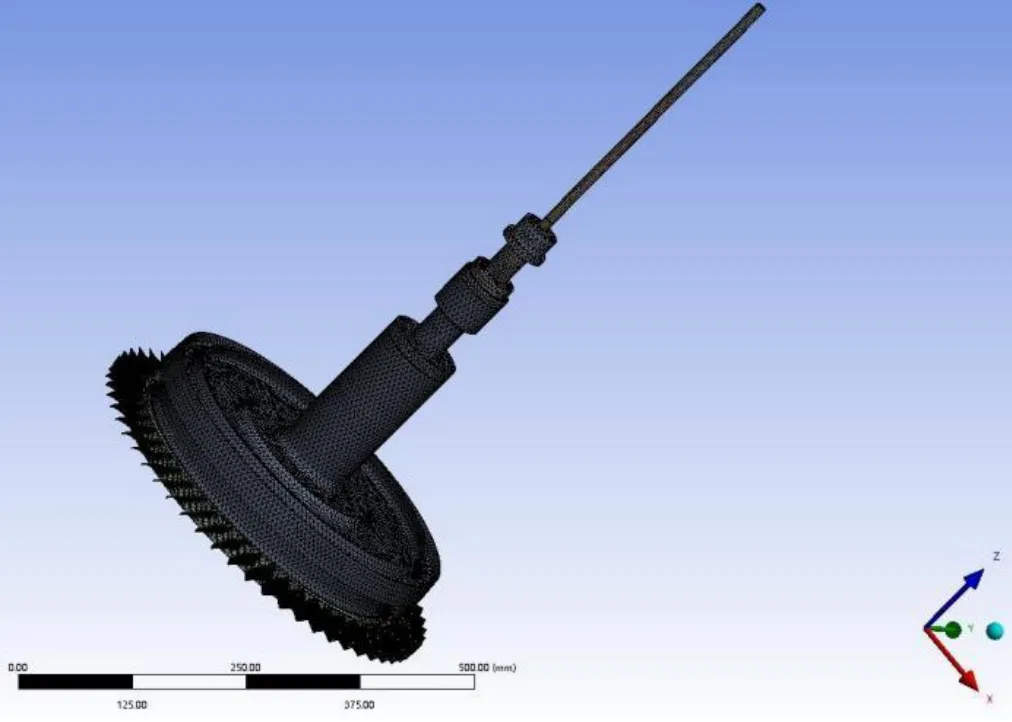

由第五级整体叶盘试验件、陪试件1 及陪试件2组成的第五级整体叶盘试验组件,其主要参数见表1。试验温度T=400℃;预设破裂转速vp=26803r/min。

表1 第五级整体叶盘试验组件主要参数

3.2 试验转子的建模

3.2.1 试验转子模型

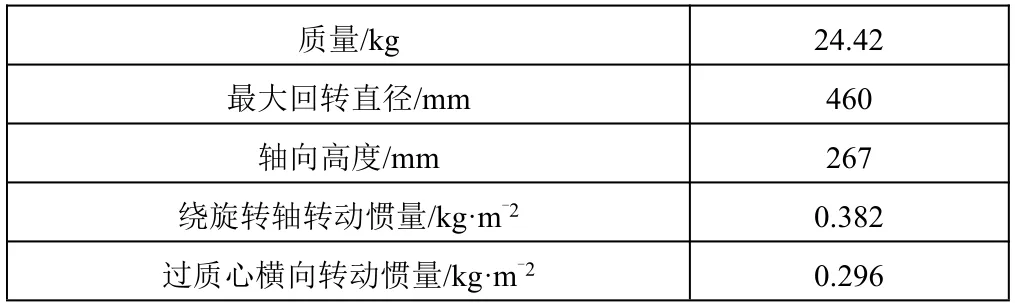

由第五级整体叶盘试验组件、转接轴及BI3 CENTRIO70轴系组成的试验转子,其有限模型见图2。第五级整体叶盘试验组件与转接轴之间为绑定接触,转接轴与BI3 CENTRIO70轴系之间为绑定接触;限位轴承衬套与BI3 CENTRIO70轴系中的连接法兰之间为无摩擦接触;结合轴系的装配关系及受力特点(即在限位轴承失效前,其柔性主轴与阻尼轴承不产生接触),在此忽略与阻尼轴承的接触。

图2 试验转子的有限元模型

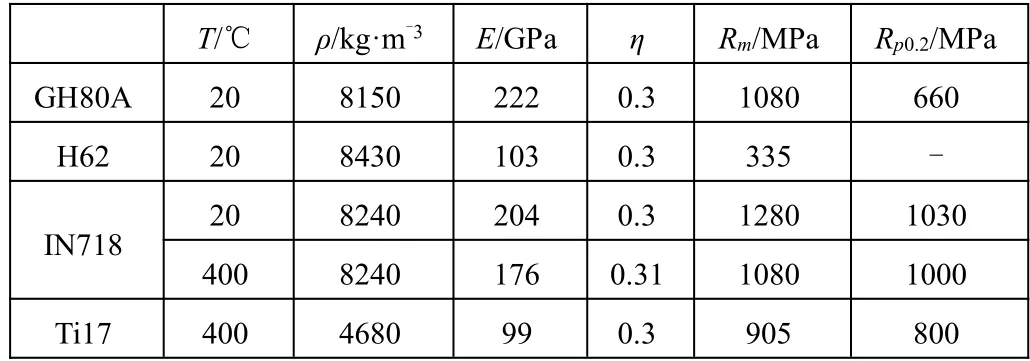

3.2.2 定义材料属性及网格划分

试验转子中第五级整体叶盘试验件、陪试件2 及转接轴的材料均为IN718,陪试件1 的材料为Ti17;芯轴及连接法兰的材料均为GH80A;限位轴承衬套的材料为H62,材料的物理参数见表2。

表2 试验条件下材料的物理参数

对试验转子及限位轴承衬套进行网格划分,均采用体网格。其中第五级整体叶盘试验件、陪试件1、陪试件2 及转接轴的体网格单元尺寸均为6mm,在第五件整体叶盘试验件叶片处、螺栓孔处进行局部细划分网格,单元尺寸为1mm;芯轴、连接法兰及限位轴承衬套的体单元尺寸均为3mm,在芯轴开槽处、连接法兰倒角处进行局部细划分网格,单元尺寸为0.25mm,划分网格后如图2所示。

3.2.3 约束与加载

试验转子在刚性支点1 及支点2 处设置为固定面,限位轴承衬套外表面设置为柱面固定;试验转子施加旋转载荷vp=26803 r/min;试验转子整体施加重力加速度g=9.8m/s2;在第五级整体叶盘试验件的质心施加径向不平衡力F,其相位与最大径向位移的保持一致。

3.3 静力学分析结果

3.3.1 等效应力

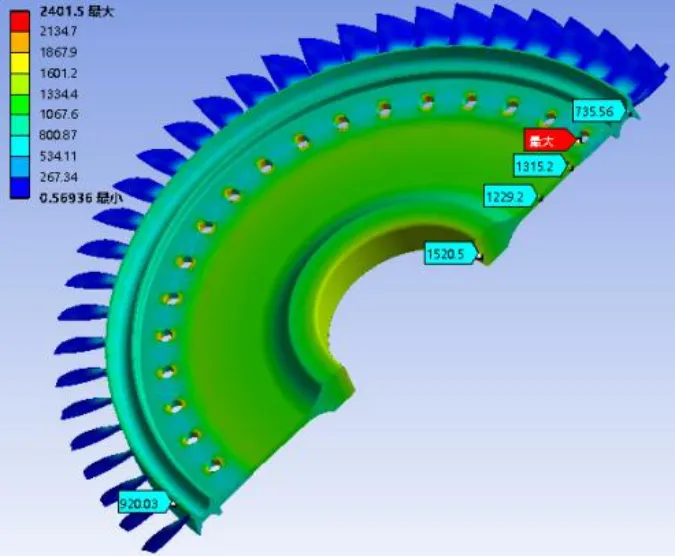

第五级整体叶盘试验件在vp=26803r/min 试验条件下的等效应力分布云图见图3。第五级整体叶盘试验件上自螺栓孔所在位置至中心孔的等效应力均超过1220MPa,高于其材料在试验温度下的抗拉强度值(Rm=1080MPa);螺栓孔处均存在应力集中,最大应力为2401.5MPa,结合平均应力法及大变形法,可判定第五级整体叶盘试验件在T=400℃,vp=26803 r/min的试验条件下会产生破裂[5~13]。

图3 第五级整体叶盘试验件的等效应力

3.3.2 剪切应力

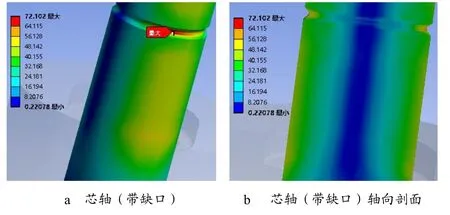

BI3 CENTRIO70轴系中的芯轴在第五级整体叶盘试验件破裂试验条件下的剪切应力分布云图见图4。由图4a所示,芯轴上自缺口至法兰装配上端面间均为剪切应力集中区;其缺口处的最大剪切应力为72.102MPa,见图4b,缺口处截面剪切应力平均值约50MPa,远小于其材料的剪切强度[14,15](τc=324MPa),该区域的安全系数不低于4.5。由此可见,BI3 CENTRIO70轴系(带缺口)在第五级整体叶盘试验件的破裂试验条件下,不会在盘变形所引起的不平衡力作用下剪切断裂。

图4 芯轴的剪切应力分布云图

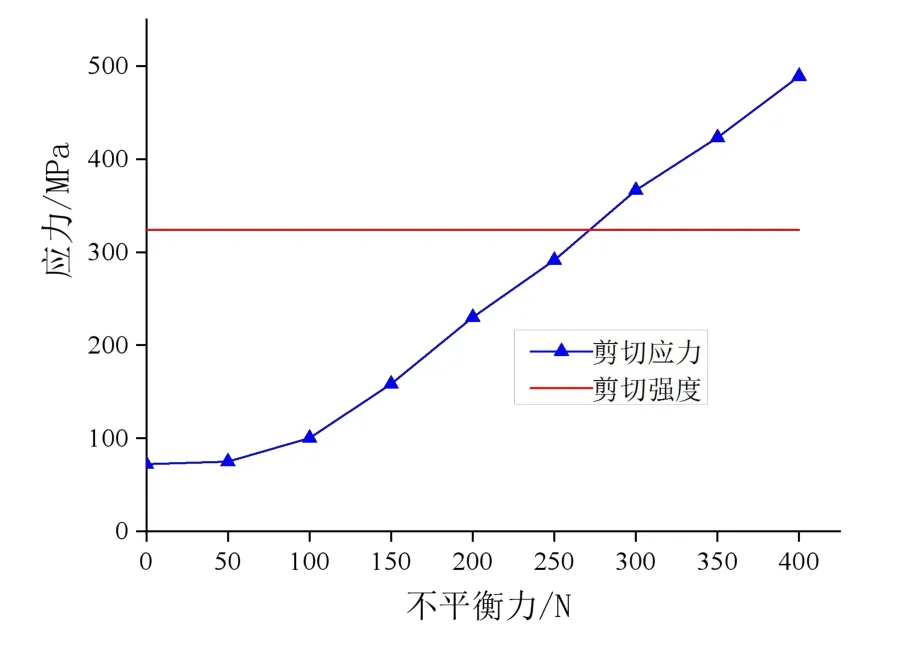

芯轴在第五级整体叶盘试验件破裂试验条件下,当受到因试验件破裂产生的径向不平衡力F作用时,其缺口处截面剪切应力平均值与不平衡力F的对应关系见图5。由图5 可见,芯轴缺口截面上的剪切应力平均值随着不平衡力F的增大而明显升高。在F≥356N时,其剪切应力平均值超过其材料的剪切强度。由此预见,当第五级整体叶盘试验件在破裂瞬间引起的不平衡力F≥356N 时,BI3 CENTRIO70轴系(带缺口)将会在缺口处或其剪切应力集中区域出现剪切断裂。

图5 芯轴缺口处在不平衡力条件下的剪切应力曲线

BI3 CENTRIO70轴系中的连接法兰在第五级整体叶盘试验件破裂试验条件下的应变云图见图6。由图6所示,连接法兰与限位轴承衬套处的最大径向位移约0.9mm,小于其装配单边间隙1mm;轴系在缺口上段的最大径向位移<0.6mm,远小于其与阻尼轴承间的装配单边间隙2mm。由此可见,在第五级整体叶盘试验件的破裂试验条件下,BI3 CENTRIO70轴系所产生的径向位移较小,未触碰限位轴承及阻尼轴承。

图6 BI3 CENTRIO70轴系的应变云图

连接法兰在第五级整体叶盘试验件破裂试验条件下,当受到因试验件破裂产生的径向不平衡力F作用时,连接法兰在限位轴承衬套处的最大径向位移与不平衡力F的对应关系见图7。由图7 可知,连接法兰在限位轴承衬套处的最大径向位移随着不平衡力F的增大而增大。在F<200N 时,该处的最大径向位移增大明显,并在F≥59.6N 时,其最大径向位移超过1mm,大于其装配单边间隙;在F≥200N 时,该处的最大径向位移的增大趋向平稳,限位轴承的限位作用愈趋明显。由此预见,当第五级整体叶盘试验件在破裂瞬间引起的不平衡力F≥59.6N 时,BI3 CENTRIO70轴系将触碰限位轴承;同时随着不平衡力的增大,限位轴承的限位作用愈趋明显。

图7 连接法兰在不平衡力条件下的最大径向位移

4 破裂试验

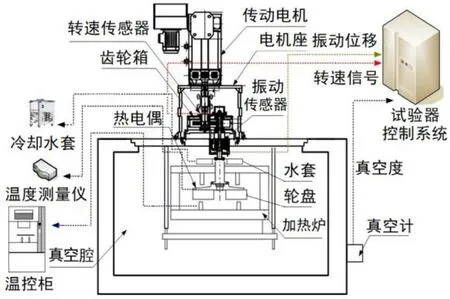

结合第五级整体叶盘试验转子的有限元分析结果,采用了BI3 CENTRIO70(带缺口)轴系进行其破裂试验。试验时,试验件通过转接芯轴与轴系相连,在超速试验器上为悬挂立式安装,转接芯轴上段配置冷却装置,控制轴系温度处于常温;试验件置于恒温加热炉内,通过控温装置实现试验温度;试验器上配置有转速及振动传感器,用于监测试验件的转速及轴系的振动值,其工作原理见图8。

图8 超速试验器工作原理图

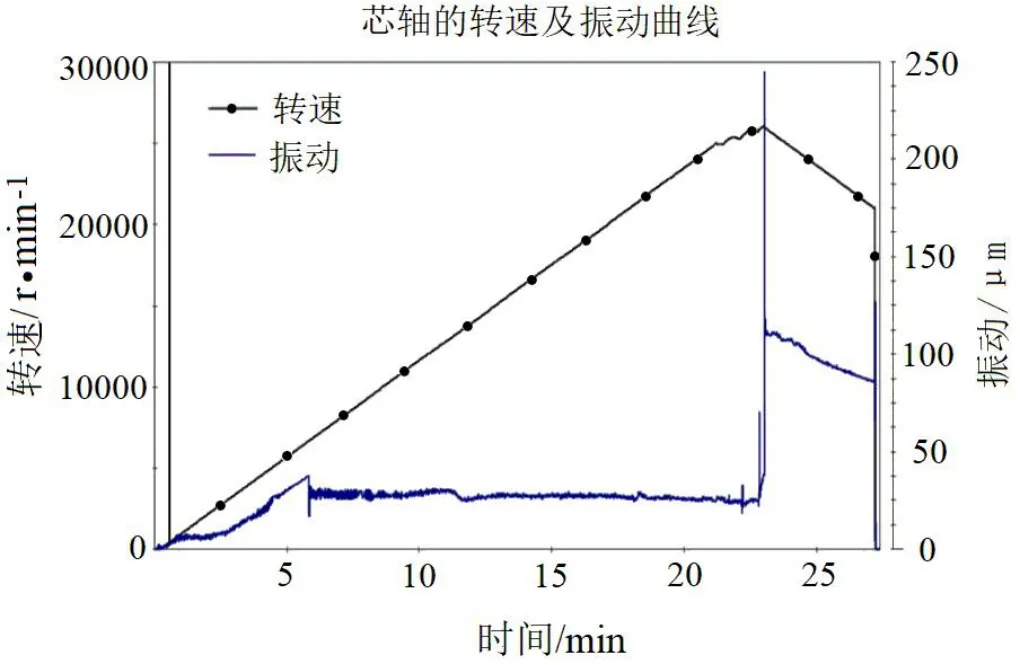

试验时,试验温度为T=(400±10)℃,当转速逐阶提升至26038+1000r/min 并保载过程中,转子瞬间爆裂,破裂转速为26080r/min,主轴振动值突增至245μm,试验过程中的转速与振动曲线,如图9所示。

图9 试验过程转速与振动曲线

整个试验过程中,设备运转正常;试验结束时,轴系触碰限位轴承并于剪切应力集中区出现剪切断裂,上段未触碰阻尼轴承,确保了试验过程中的安全性,其试验前及试验后现场照片,见图10。

图10 试验现场照片

试验后,对BI3 CENTRIO70轴系进行外观检查,其芯轴于法兰安装上端面处出现剪切断裂,芯轴缺口上段表面光滑,无划痕;其法兰在限位轴承安装高度处存在碰伤凹痕,见图10d,凹痕深度≤2mm。结合有限元分析结果,可见第五级整体叶盘试验件在破裂瞬间产生的不平衡力不低于356N,BI3 CENTRIO70轴系在试验过程中触碰限位轴承,且未触碰阻尼轴承,与有限元分析结果相吻合。

5 结束语

a.BI3 CENTRIO70轴系(带缺口)在第五级整体叶盘试验转子的破裂转速条件下,不会在盘变形所引起的不平衡力作用下断裂;当试验件破裂瞬间产生的不平衡力F≥356N 时,其缺口处的剪切应力将超过其材料的剪切强度,轴系将会在其剪切应力集中区域剪切断裂。

b.BI3 CENTRIO70轴系(带缺口)在第五级整体叶盘试验转子的破裂转速条件下,其连接法兰在限位轴承处的最大径向位移小于其装配单边间隙。当试验件破裂瞬间产的不平衡力F≥59.6N 时,该处的最大径向位移超过其装配单边间隙,轴系将触碰限位轴承。

c.有限元分析的基础上,采用BI3 CENTRIO70轴系(带缺口)进行第五级整体叶盘的破裂试验。试验过程中,设备运转正常;试验结束时,轴系触碰限位轴承并于剪切应力集中区剪切断裂,且未触碰阻尼轴承,确保了试验过程中的安全性。