激光熔覆Ni60合金涂层裂纹控制研究*

叶俊洋,李先芬,沈 虎,徐 政

(合肥工业大学 材料科学与工程学院,合肥 230009)

0 前 言

激光熔覆是一种以高能激光束为热量来源,使涂敷在基材表面的填充材料与基材共同熔化和凝固,在两者之间形成一种冶金结合,进而改进其表面性能的一种技术[1]。与其他表面强化技术相比,激光熔覆具有冷却速率快 、涂层易与基体形成冶金结合、热影响区小、稀释率低、基材变形小、易于实现自动化、无污染等一系列优点[2]。因此,该技术在航空航天、矿山机械、石油化工、汽车、船舶、电力、铁路等行业具有广阔的应用前景[3]。

然而,激光熔覆是快热快冷的过程,基材和熔覆层的温度梯度、熔覆层中硬质相分布不均匀以及熔覆层和基体材料物理性能的差异等原因都会对熔覆层尺寸稳定性和力学性能产生一定的影响,严重时会导致裂纹的萌生与扩展[4-5];熔覆层中裂纹的形成对零件的服役寿命有很大的影响,该问题是当前激光熔覆技术工业化应用中迫切需要解决的问题[6]。

广大学者为解决熔覆层裂纹问题进行了诸多研究。Qi等[7]在42CrMo基片上制备了钴基激光熔覆层,结果表明磁致伸缩效应可有效减小磁化诱导激光熔覆时的热膨胀及热应力,进而减小熔覆层中出现裂纹的可能性。王冉等[8]在钛合金表面制备了Al O -ZrO 陶瓷熔覆层,结果发现对基材进行预热可以显著减少熔覆层内的残余应力,从而降低熔覆层的裂纹敏感性。Qi等[9]在42CrMo钢表面通过激光熔覆技术制备了ZrW O₈/NiCrBSi复合涂层,结果发现加入ZrW O₈可以在一定程度上减小熔覆层与基材的热膨胀系数差异,从而减少熔覆层中裂纹的数目。

激光熔覆是一个急热急冷并且具有复杂冶金反应的过程,目前对熔覆层裂纹的研究主要集中在单一的控制手段上,缺乏系统的研究。本研究通过预置铺粉的激光熔覆技术在42CrMo 钢表面制备Ni60 合金熔覆层,首先从裂纹形成机理和开裂敏感性等问题的分析入手,然后研究不同激光功率和预热温度对裂纹的影响,以期为激光熔覆Ni基合金裂纹控制提供参考。

1 试验材料与方法

1.1 试验材料

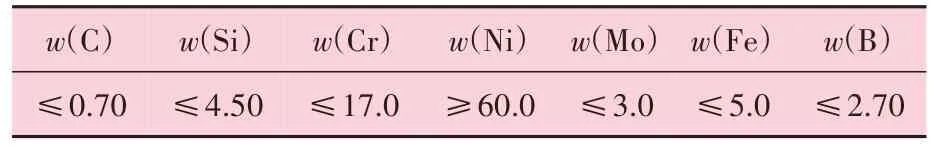

本试验选用42CrMo 合金钢作为激光熔覆试验中的基体材料,圆板规格为Φ150 mm×10 mm。在激光熔覆前用砂纸将42CrMo钢表面打磨干净,并用酒精、丙酮清洗,保证基板上无其他杂质。熔覆粉末选用Ni60 合金,粒度为53~150 μm,Ni60合金的化学成分见表1。

表1 Ni60合金化学成分 %

1.2 试验方法

选择LWS-1000型Nd:YAG激光器,采用预置铺粉和多道搭接的工艺进行激光熔覆。试样制备参数如下:激光功率270~300 W,扫描速度300 mm/min,预热温度170~270 ℃,搭接率50%。激光熔覆试验后采用蔡司Stemi305型体视镜观察熔覆层表面宏观形貌。将制备好的熔覆层切成尺寸为5 mm×10 mm×10 mm 的试样,然后用体积比3∶1的HCl+HNO 溶液腐蚀抛光后的熔覆层横截面,采用江南MR5000 金相显微镜和Regulus8230 型扫描电子显微镜观察Ni60 熔覆层的显微组织,并采用EDS 能谱对熔覆层裂纹附近和无裂纹处的元素分布进行定性和定量分析;使用VTD401 数显显微维氏硬度计测量熔覆层横截面的显微硬度,选取加载载荷50 g,保载时间10 s;采用D/MAX2500VL/PC 型转靶X 射线衍射仪分析物相。

2 结果与讨论

2.1 物相分析

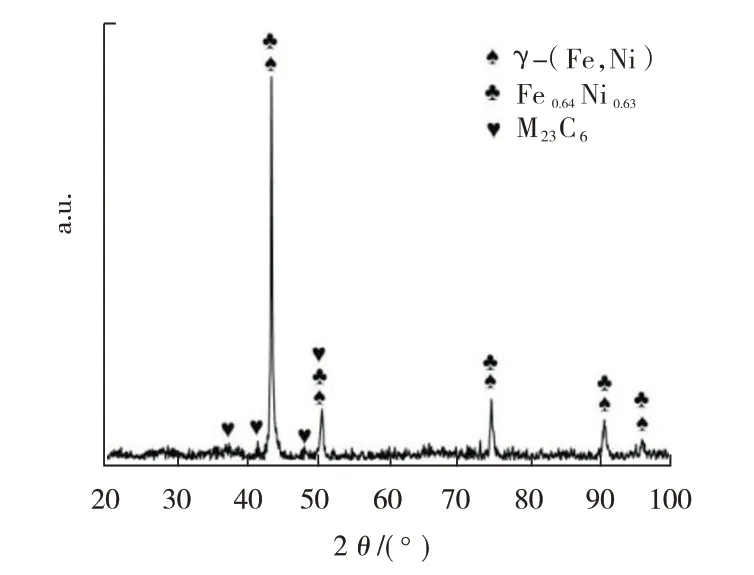

图1为Ni60熔覆层的X射线衍射图谱,其中θ为衍射角。从图1 可以看出,Ni60 熔覆层主要由γ-(Fe,Ni)、Fe0.64Ni0.36和M23C6组成,其中M为Fe 或Cr。由于基体稀释进了大量的Fe 元素,熔覆层中最多的两种元素为Fe 和Ni,因此在熔覆层中,Fe 与Ni 组成的固溶体与金属间化合物占比很高。同时由于C 和Cr、Fe 的生成焓较低,故很容易生成碳化物分布在熔覆层中,增加熔覆层的硬度和耐磨性,但同时会造成熔覆层塑韧性下降和裂纹敏感性提高。熔覆层中的其他物相由于含量较少,暂未检测到。

图1 熔覆层表面XRD分析结果

2.2 裂纹机理分析

激光熔覆过程中,因加热不均匀、急热急冷等特性,导致了熔覆层与基体间的温度梯度较大,与此同时,熔覆层材料和基体材料在热物理性质方面有差异,因此在快速凝固的过程中,各部分的不一致收缩导致了内应力的出现[10];熔覆层中导致裂纹出现的应力主要有三种:热应力、组织应力和约束应力;热应力主要是因为不同材料的热膨胀系数存在差异,熔覆层的冷却收缩速度也存在差异,这种收缩速度差使熔覆层受到拉伸而形成应力[11];组织应力是由于熔池冷却时物相组织转变所产生的应力[12];约束应力是熔覆层和基体以及熔覆层内部温度梯度所产生的应力[13]。

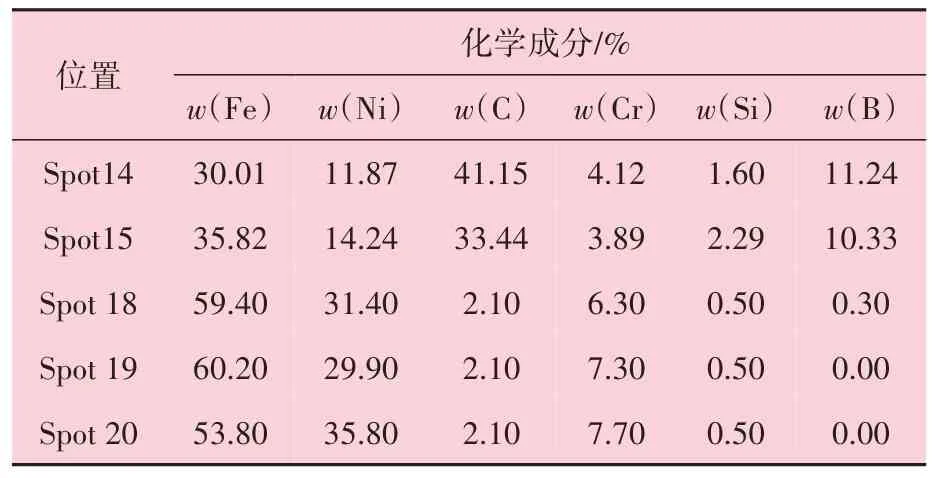

为进一步研究Ni 基合金涂层的裂纹形成机理,用能谱分析仪测定Ni基熔覆层裂纹区域和无裂纹区域的元素组成和含量,并采用金相显微镜和扫描电镜对Ni基熔覆层显微组织进行观察。图2为熔覆层截面显微组织及裂纹形貌。由图2(a)可见,本试验中裂纹基本都是贯穿裂纹,从熔覆层表面萌生并向基体扩展。图2(b)是熔覆层底部的显微组织,可以看到熔覆层的底部分布着大量的粗大树枝晶,粗大的树枝晶在生长时,会因为枝晶偏聚而导致晶间的弱化,裂纹通常也会沿其晶界进行断裂和扩展。此外,裂纹的萌生和扩展还与熔覆层的硬脆性密切相关,对裂纹附近(图2(c))和无裂纹处(图2(d))进行了点扫描以确定元素分布,结果见表2。熔覆层各点Fe元素含量远超过Ni60原始粉末,这主要是因为基体对熔覆层的稀释作用,基体中大量的Fe元素涌进熔覆层中;相对于无裂纹处spot18、spot 19 和spot20,裂纹附近的spot14和spot15处的C元素存在严重的偏析,其中spot14处w(C)高达41.15%,结合XRD分析结果来看,裂纹附近聚集了大量的碳化物。由此可见,硬质相的不均匀分布造成熔覆层高脆硬性和低延展性,使熔覆层的断裂强度下降,从而为裂纹的产生和扩展提供了内部条件。这一推测在开裂敏感性与显微硬度的关系中得到了证实,即裂纹往往随着熔覆层显微硬度的增加而增加。

图2 熔覆层截面显微组织及裂纹形貌

表2 裂纹附近及无裂纹处点的EDS分析结果

2.3 激光功率对裂纹的影响

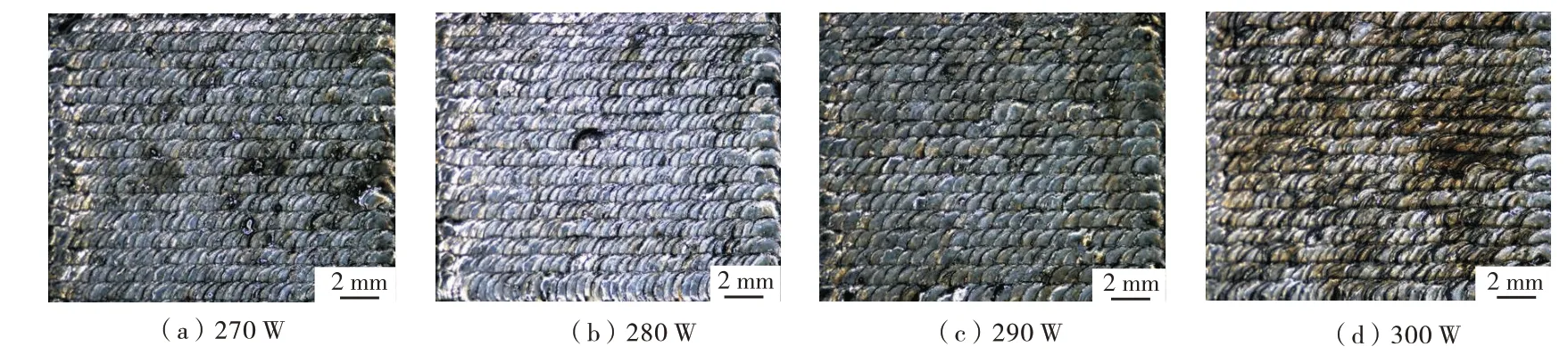

因未预热基体直接进行激光熔覆会形成大量裂纹,故研究激光功率对裂纹的影响时对基体进行120 ℃预热。图3 为不同激光功率下熔覆层的表面形貌,当功率为270 W 和280 W 时,熔覆层表面成形不均匀,并且可以观察到宏观裂纹的存在,推测是由于功率较低,部分Ni60 粉末熔化不充分和熔池存在时间较短,由表2可知,裂纹附近富集了大量的C元素,而C和Cr、Fe的生成焓较低,故熔覆层中的碳化物分布不均匀,从而引起熔覆层裂纹敏感性的提高;当功率为290 W时,熔覆层表面成形良好,未观察到宏观裂纹和缺陷,呈规则鱼鳞状,较为平整;当功率为300 W时,整个熔覆层呈现出金黄色的色泽并且表面成形不均匀,这是由于功率过大,在熔覆过程中,熔覆层粉末与基材吸收的能量过大,从而导致氧化烧蚀现象的产生[14]。

图3 不同激光功率下熔覆层的表面形貌

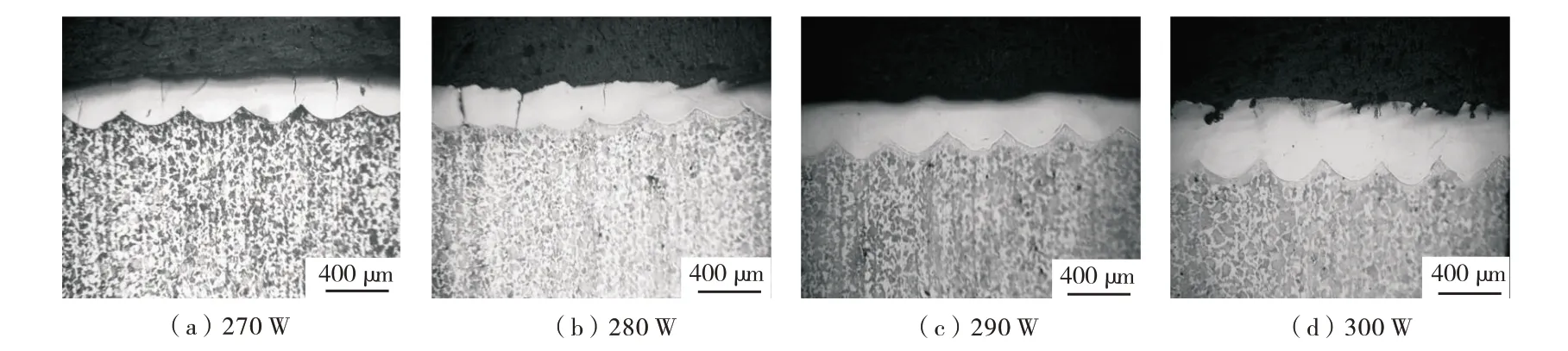

图4为不同功率下熔覆层的横截面形貌,当功率为270 W 和280 W 时,熔覆层中分布较多的裂纹,如图2(a)所示,裂纹常会从熔覆层表面萌生,然后向熔覆层和基体的交界处延伸,多数裂纹会直接延伸到整个熔覆层;当功率为290 W时,熔覆层成形良好,表面平整,与基体形成了良好的冶金结合,焊道成形平整均匀,没有观察到明显的宏观裂纹;当功率为300 W时,虽然熔覆层中已经观察不到裂纹,但是熔覆层表面发生了严重的烧蚀,熔覆层表面不平整,并且熔覆层熔深很大,稀释率过高,限制了其在工程领域的应用。

图4 不同激光功率下熔覆层横截面形貌

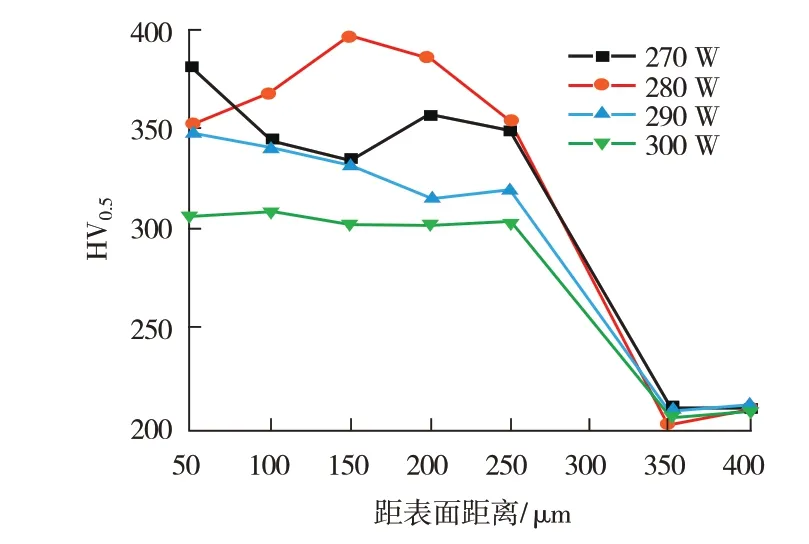

图5为不同功率下熔覆层横截面的显微硬度分布。整体来看,激光功率越高,则熔覆层的硬度越低,这主要是由于随着功率的增大,基体对熔覆层的稀释率增大所引起的;当功率为270 W 和280 W 时,显微硬度沿整个熔覆层的分布比较不均匀,这主要是因为熔池存在时间较短,不利于减少硬质相的偏聚,熔覆层中成分分布较不均匀,这不但会影响显微硬度的整体分布,还会使硬质相偏聚处的熔覆层塑韧性下降和裂纹敏感性提高,从而促进裂纹的萌生和扩展;当功率为290 W 和300 W 时,熔覆层的硬度分布较为均匀,随着距离熔覆层表面距离的增大,显微硬度稍有降低,这是由于熔覆层的底部分布着大量粗大的柱状晶,而在熔覆层的上部,则有更多的细等轴晶;然而,当功率为300 W 时,由于熔覆层稀释率过高,硬度下降过大,限制了其在耐磨领域的应用。

图5 不同功率熔覆层横截面显微硬度

试验研究表明,激光功率对裂纹敏感性有着显著的影响。以熔覆层横截面裂纹的数目以及裂纹的平均长度来定量评价裂纹的敏感性,结果如图6 所示,可以明显看出裂纹的数量随着激光功率的增加而显著降低,但是裂纹的平均长度几乎没有变化,这主要是由于本试验中产生的裂纹多为贯穿裂纹,故裂纹的长度受激光功率的影响并不是很大;从总体来看,随着激光功率的逐步升高,熔覆层中的裂纹分布有着明显的改善。试验结果分析认为:一方面,在较高的激光功率下,熔池可以得到充分的熔融,减少了硬质相的偏聚,从而提高了熔覆层的塑韧性;另一方面,当激光功率较高时,基材对熔覆层的稀释作用较大,这减小了两者之间热膨胀系数的差异,从而降低了热残余应力,降低了裂纹敏感性。

图6 不同功率下熔覆层横截面裂纹平均长度及裂纹数量

2.4 预热温度对裂纹的影响

在进行激光熔覆加工之前,预热基材能够明显地降低熔覆层与基材之间的温度梯度以及熔池的冷却速度,从而降低熔覆层中的残余应力,降低熔覆层开裂的趋势。当功率为270 W时,熔覆层中的裂纹较多,因此本部分主要研究预热温度对该功率下裂纹分布的影响,预热温度根据42CrMo 钢焊接预热温度范围进行选取。

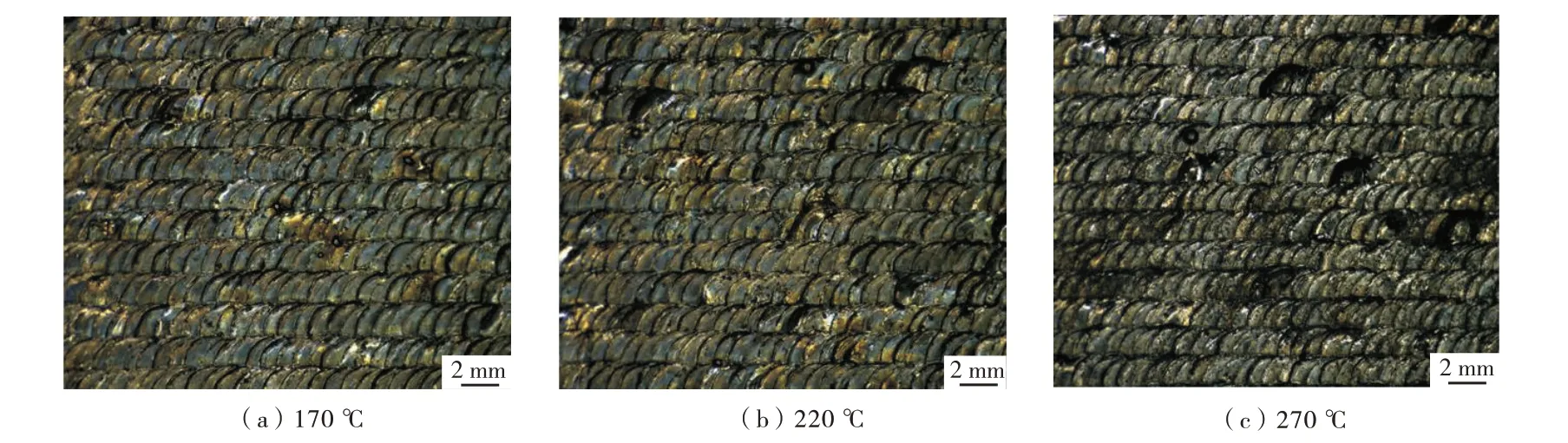

图7 为不同预热温度下的熔覆层表面形貌。熔覆层表面成形不均匀,与图3(a)相比,整个熔覆层呈现出金黄色的光泽,这是因为基体和熔覆层粉末在预热过程中发生了一定程度的氧化。当预热温度为170 ℃和220 ℃时,熔覆层表面均可观察到宏观裂纹,但是相比图3(a)有一定程度的改善;当预热温度为270 ℃时,熔覆层表面飞溅增多,这主要是因为过高的预热温度增大了焊接热输入,但是该预热温度下熔覆层表面已经几乎观察不到宏观裂纹。

图7 不同预热温度下熔覆层的表面形貌

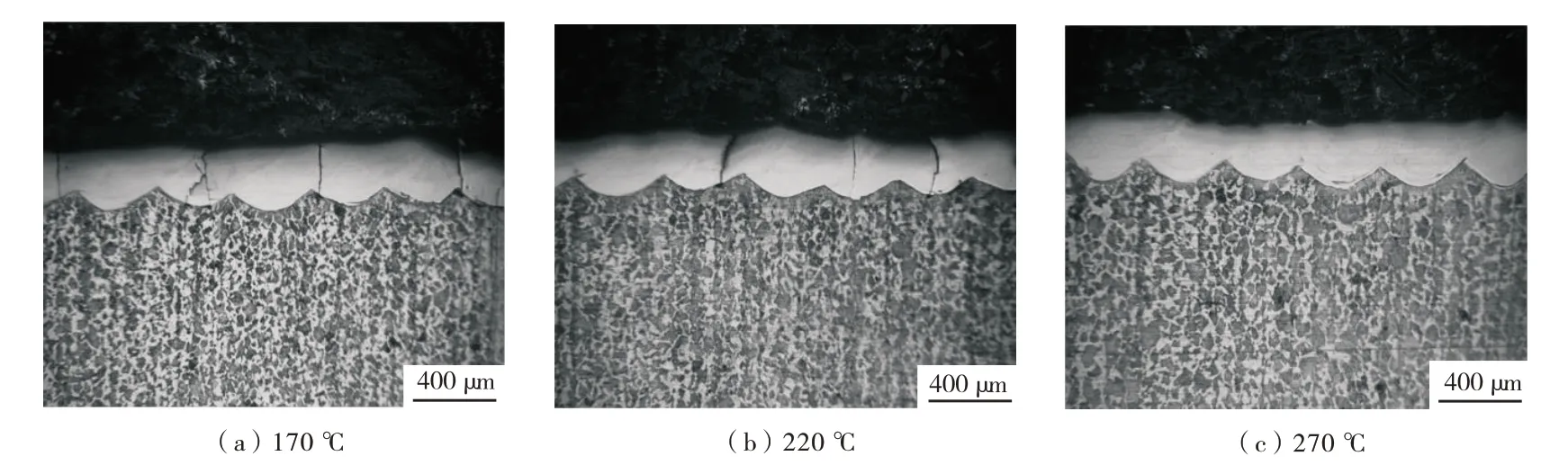

图8 为不同预热温度下熔覆层横截面形貌,基体和熔覆层之间的结合情况都比较好,实现了很好的冶金结合,并且熔覆层整体成形都比较均匀。当预热温度为170 ℃时,熔覆层横截面中观察到较多的裂纹,其中贯穿粗裂纹主要分布在熔覆层的前几道焊缝,这是因为前几道焊缝成形过程中因较大的温度梯度而产生的残余应力使其裂纹敏感性相对于其他位置更高,因此熔覆层两端的裂纹情况可能更严重[15]。当预热温度为220 ℃时,熔覆层中依然可以观察到裂纹的存在,但是相对于170 ℃有了明显的改善。当预热温度为270 ℃时,熔覆层中几乎观察不到裂纹的存在,说明预热对熔覆层中的裂纹分布有着显著的改善作用。

图8 不同预热温度下熔覆层横截面形貌

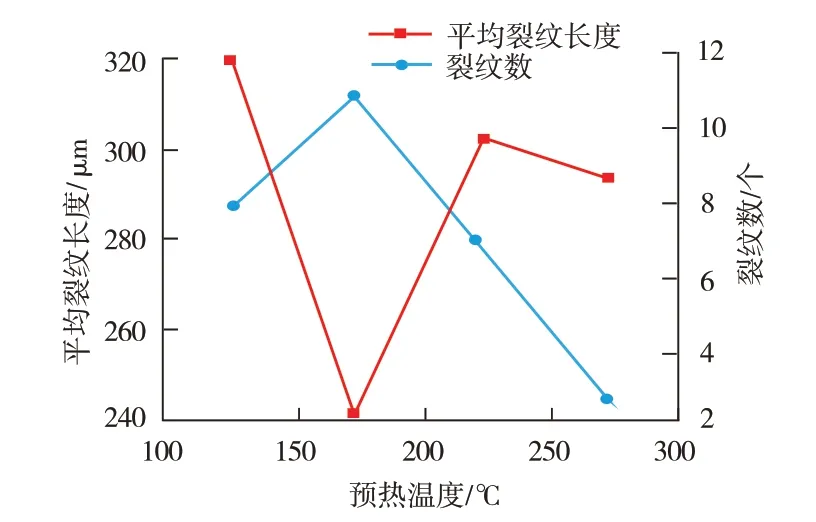

图9 为不同预热温度下熔覆层横截面裂纹平均长度及数量,当预热温度为170 ℃时,虽然熔覆层中裂纹数量有了少量的增加,但是裂纹平均长度大幅度降低,这说明熔覆层中短裂纹占比很高,显著降低了长裂纹对于样品性能和寿命的损害。当预热温度为220 ℃和270 ℃时,裂纹数量均得到了进一步的降低,但是裂纹平均长度相对于170 ℃又出现了增加的现象,这主要是因为随着预热温度的提高,熔覆层的裂纹敏感性降低,先前较浅较短裂纹处的应力达不到材料的强度极限,因此熔覆层中只留下少量的长裂纹,从而增加了裂纹平均长度。总体来看,随着预热温度的升高,熔覆层中的裂纹分布有着明显的改善,这主要有以下2 方面的因素:一是因为预热可以有效地降低基材和熔覆层之间的温度梯度,可有效减少熔覆层中的热应力;二是预热降低了熔池的冷却速度,利于熔池中的元素均匀分布,降低了熔覆层中的应力,从而增加熔覆层的塑韧性,抑制裂纹的萌生与扩展。

图9 不同预热温度下熔覆层横截面裂纹平均长度及数量

3 结 论

(1) 熔覆层显微组织主要由γ-(Fe,Ni)、Fe0.64Ni0.36和M C 组成。本试验中的裂纹基本为贯穿裂纹,其一般起源于熔覆层的表面,并向熔覆层和基体的交界处扩展,大部分裂纹直接扩展贯穿整个熔覆层。基体和熔覆层之间的热物理性质的差别、温度梯度以及熔覆层中硬质相的偏聚等都对裂纹敏感性有一定影响。

(2)随着激光功率的升高,熔覆层中裂纹缺陷有着明显的改善,功率为290 W时,熔覆层中只有少量裂纹且保持着良好的力学性能,当功率进一步增加时,熔覆层的稀释率过大,从而引起其性能的降低。

(3)随着预热温度的升高,熔覆层中裂纹缺陷逐渐减少,预热温度为270 ℃时,熔覆层中仅保留着少量的裂纹,然而过高的预热温度会破坏基材和熔覆层的性能,故不进行更高温度的预热。