天然气场站用1Cr18Ni9Ti管道全自动横焊接头组织与性能*

丰 帆,马 明,高彦伟,叶陈峣,李立英,韩 彬

(1.中国石油大学(华东)材料科学与工程学院,山东 青岛 266580;2.中油(新疆)石油工程有限公司,新疆 克拉玛依 834000)

0 前 言

随着国内各油气田的开发及国家管网建设规模扩大[1-3],相配套的储气库、天然气处理站、原油处理站等场站类管道规模倍增。目前场站管道施工中90%采用焊条电弧焊[4],焊接质量受焊工水平的影响很大,生产效率低,工人劳动强度大。采用场站管道全自动焊,可以有效降低焊接工人劳动强度、降低焊接操作难度、减少人为因素对焊缝质量的影响[5-7]。全自动焊工艺多采用全自动钨极氩弧焊(tungsten inert gas,TIG)、全自动TIG焊打底+药芯气保焊(flux-cored arc welding,FCAW)填盖工艺。全自动TIG焊适用的管径范围为38 ~219 mm,药芯气保焊填盖适用的管径范围为168~1 200 mm。目前国内场站的低温、耐蚀管道常采用不锈钢,有关场站类管道全自动焊接的相关报道较少,场站管道自动焊技术仍未得到广泛应用。郑韶先等[8]采用超细颗粒焊剂约束电弧超窄间隙焊接方法,对厚度为16 mm 的1Cr18Ni9Ti奥氏体不锈钢板进行超窄间隙水平焊接。同时,郑韶先等[9]采用手工TIG冷焊+UNGW 的组合焊接工艺对1Cr17/1Cr18Ni9Ti 厚壁异种不锈钢进行焊接。张凤英等[10]对比分析了壁厚0.7 mm 的1Cr18Ni9Ti 薄板脉冲激光焊与手工TIG 焊接头的组织和力学性能。杨斯达[11]等采用手工TIG焊对0.8 mm、1.2 mm 和1.5 mm 三 种不同厚度的1Cr18Ni9Ti 和Cr18Ni9 不锈钢钢板进行焊接。目前关于1Cr18Ni9Ti管道的全自动TIG 焊尚未见报道,本研究采用全自动脉冲TIG焊对天然气场站用1Cr18Ni9Ti管道进行2G横焊位置焊接。此种焊接方法相比传统手工焊接效率提高了50%,大大缩短生产周期;焊接质量稳定,焊接一次合格率达99.9%,可以节约人力成本,减少人为差错,同时较传统手工焊接方式节省焊接材料25%。通过分析焊接接头的组织和性能,为全自动脉冲TIG焊在天然气场站1Cr18Ni9Ti管道的焊接应用提供理论依据。

1 试验材料与方法

采用1Cr18Ni9Ti 钢管,规格为Φ60.0 mm×5.0 mm。1Cr18Ni9Ti 是钛稳定化的奥氏体不锈钢,Cr元素保证钢在大气和不同有机酸及无机酸中,特别是在氧化性介质中具有较好的耐蚀性;Ti能提高耐晶间腐蚀能力。1Cr18Ni9Ti钢焊接存在的问题包括晶间腐蚀和热裂纹。焊缝中加入Nb 和Ti 等比Cr 亲和力高的元素,可避免晶界贫Cr,避免焊缝和热影响区晶间腐蚀;加入一定量的铁素体形成元素,如Ti、Nb、Mo、Si等元素,能促使焊缝形成奥氏体和少量铁素体的双相组织,可有效防止热裂纹的产生和晶间腐蚀。但是1Cr18Ni9Ti中的铁素体量不宜过多,否则就会促使σ相形成,反而降低抗晶间腐蚀的能力。奥氏体不锈钢焊接材料的选用原则是使焊缝金属成分与母材成本基本相同,因此选用的焊材为CHM-308LT,直径1.0 mm。钢管和焊材的化学成分见表1,力学性能见表2。

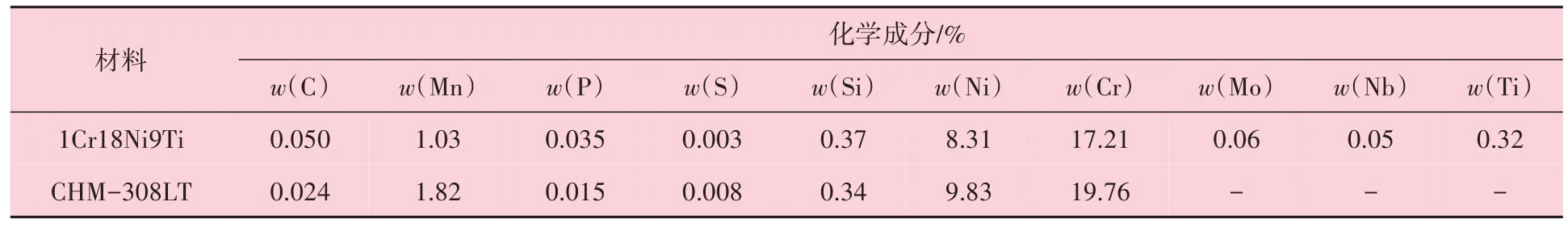

表1 1Cr18Ni9Ti钢和焊材的化学成分

表2 1Cr18Ni9Ti钢和焊材的力学性能

焊接坡口和焊接道次如图1所示,焊接坡口为U 形,采用全自动脉冲钨极氩弧焊进行焊接,焊接位置为2G 横焊,焊接过程中钢管不动,焊枪转动。保护气体为100% Ar,气体流量为30~40 L/min,无预热和焊后热处理。焊接机头为昆山华恒TOA130,电源型号为Iorbital 5000。具体焊接工艺参数见表3。

图1 焊接坡口及焊接层道数示意图

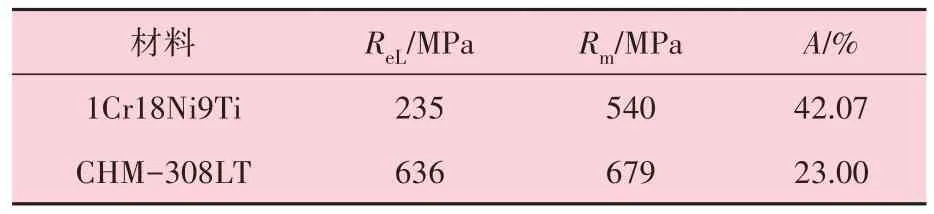

表3 1Cr18Ni9Ti钢全自动脉冲钨极氩弧焊焊接工艺参数

焊后取焊接接头的横截面,采用DM2500M光学显微镜(OM)、JSM-7200F 扫描电镜(SEM)和背散射电子衍射仪(EBSD)对焊接接头组织进行观察。采用WDW-300E 万能试验机测定焊接接头拉伸和弯曲性能。弯曲试验为横向面弯和横向背弯。采用HVS-50 维氏硬度计测定接头的硬度分布,载荷为10 kg,载荷保持时间为15 s。采用JB-500B 摆锤冲击试验机测定接头冲击韧性。冲击试样为非标准试样,取样方向垂直于焊缝,尺寸为55 mm×10 mm×2.5 mm(长×宽×厚度),试验温度为-20 ℃。按照GB/T 17897—2016《金属及合金腐蚀-不锈钢三氯化铁点腐蚀测试方法》测定接头的耐点蚀性能。腐蚀液为6%的FeCl3溶液,温度为22 ℃±1 ℃,时间为72 h。

2 试验结果及分析

2.1 焊接接头组织分析

2.1.1 焊接接头宏观形貌

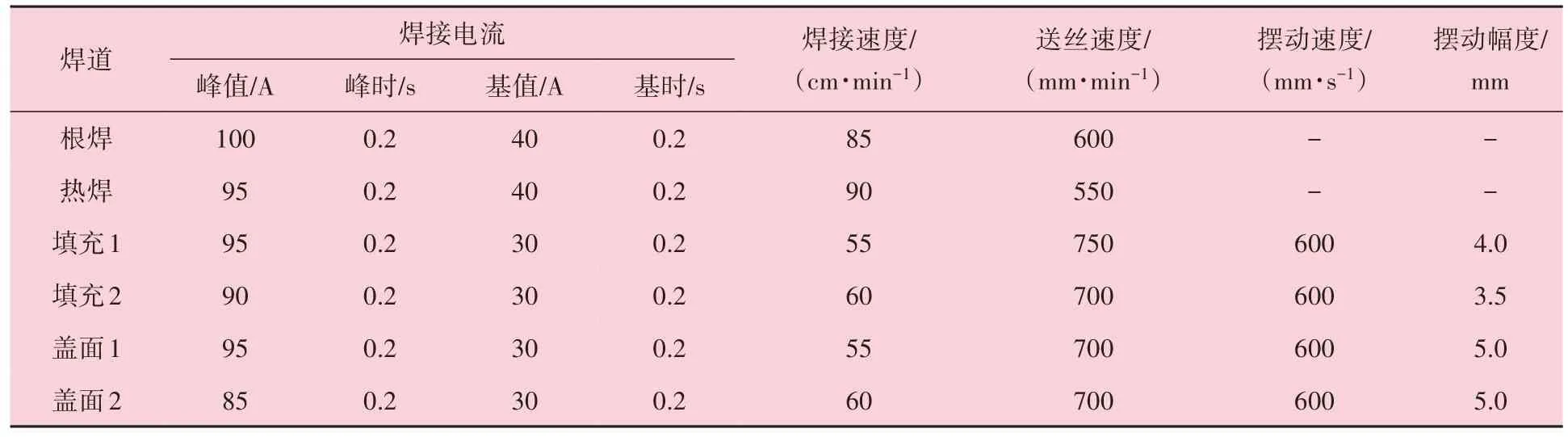

1Cr18Ni9Ti钢全自动脉冲钨极氩弧焊焊接接头宏观形貌如图2 所示。从图2 可见,焊接过程先后经历两道根焊、两道填充焊和两道盖面焊。接头宏观金相无裂纹、无气孔、未熔合、夹渣等缺陷,符合宏观形貌检验相关标准要求。

图2 焊接接头宏观形貌

2.1.2 母材显微组织

1Cr18Ni9Ti 钢的显微组织如图3 所示,母材为奥氏体不锈钢,其显微组织主要是奥氏体,由于是轧制态,奥氏体为长条状。

2.1.3 焊缝显微组织

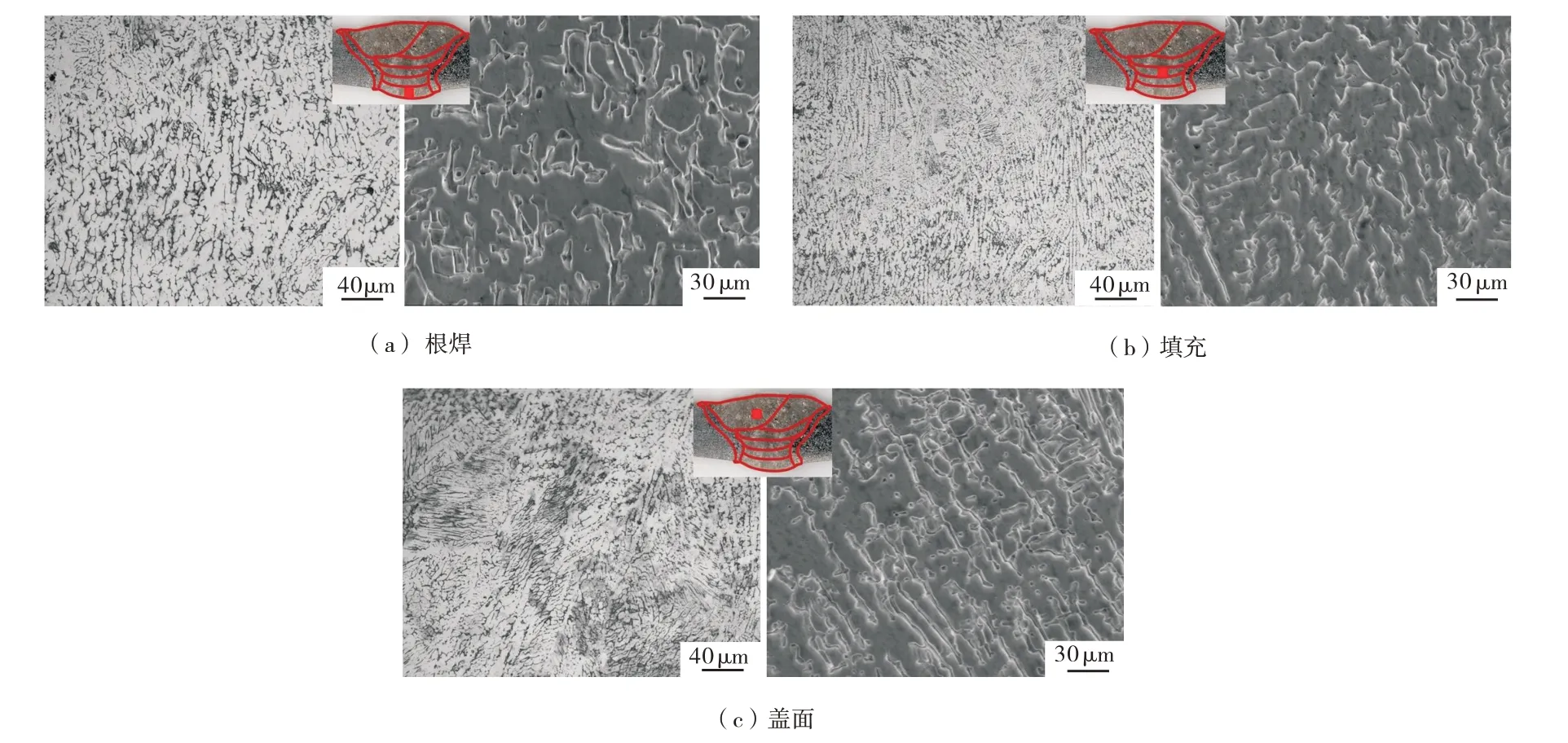

焊缝的显微组织如图4 所示。根焊焊缝(图4(a))为以奥氏体为基体的均匀细小等轴晶,晶粒内部分布着大量平行或相互缠结的板条状铁素体。填充焊缝(图4(b))为粗大的、方向性很强的柱状晶组织,晶粒内部同样为奥氏体基体上分布着相互缠结呈网状或近似平行的板条状铁素体,晶粒的一次晶轴方向大致与熔合线垂直。盖面焊缝(图4(c))因焊接线能量不同,晶粒尺寸和晶粒内部奥氏体基体上的铁素体形态稍有差别。盖面焊缝呈现明显的由柱状晶向等轴晶过渡,由于母材散热较慢,固液界面前沿液相一侧的温度梯度降得很低,并在熔池剩余液相中形成了成分过冷区。加之液相中存在有一定数量的Ti 和Nb 等合金元素形成的化合物颗粒、杂质微粒以及由熔融金属的对流带入到熔池中的少量焊剂微粒等,促进了焊缝中心区域的金属液以异质形核方式形核结晶。因此,当液相完全凝固后,即形成等轴晶组织。

图4 焊缝显微组织形貌(左侧为光学显微镜照片,右侧为扫描电镜照片)

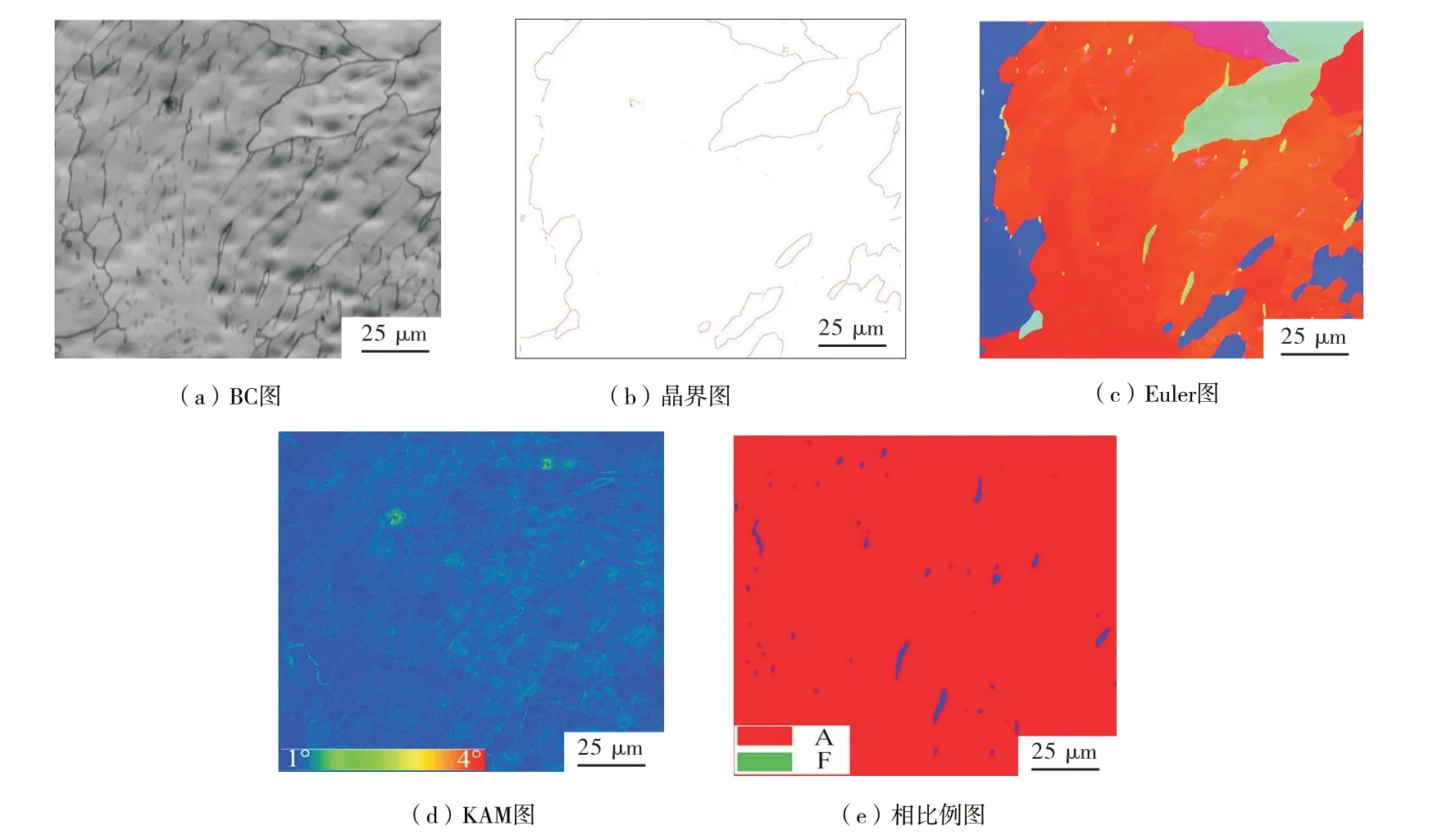

图5是焊缝区EBSD分析结果,从图5可以清晰地看出各个晶粒之间的分布状态,组织中基本都是大角度晶界,小角度晶界所占比例非常少;位错主要分布在晶界处,大角度晶界对位错的钉扎作用比较强,提高了接头的强度;焊缝以奥氏体为基体,且奥氏体晶粒内部分布有条带状铁素体。铁素体的存在可以细化奥氏体晶粒,防止热裂纹的产生。

图5 焊缝EBSD分析结果

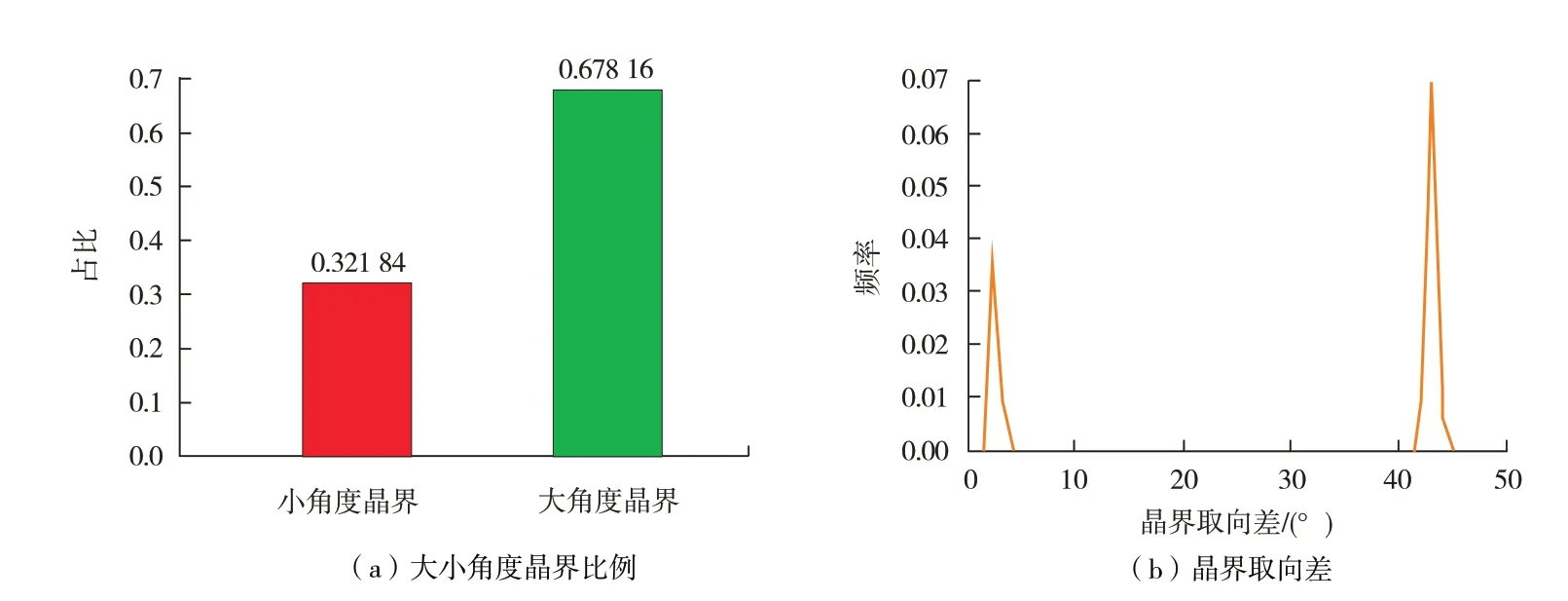

图6为焊缝区晶界角度分布及晶界取向差图,焊缝中大于15°的大角度晶界占比67.816%,小角度晶界占比32.184%。其中小角度晶界取向差大多小于5°,大角度晶界取向差多为40° ~ 45°。

图6 焊缝区晶界角度分布及晶界取向差

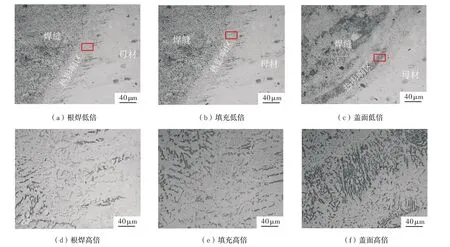

2.1.4 HAZ显微组织

图7为 HAZ显微组织形貌,由图7可见,由于采用TIG 焊,热输入较小,HAZ 的宽度较窄,母材的轧制态消失,其组织主要为奥氏体,以及分布在奥氏体晶界的点状或细线状的铁素体。焊缝组织垂直于熔合线向焊缝内部生长。熔合区中的铁素体呈现断续状,这是由于焊接过程中该区域温度略低于固相线温度,晶粒中部分铁素体进一步转变为奥氏体,使原始组织中的铁素体条断裂和扭曲,保留下来的部分呈断续状。

图7 HAZ显微组织形貌

2.2 焊接接头性能分析

2.2.1 拉伸性能

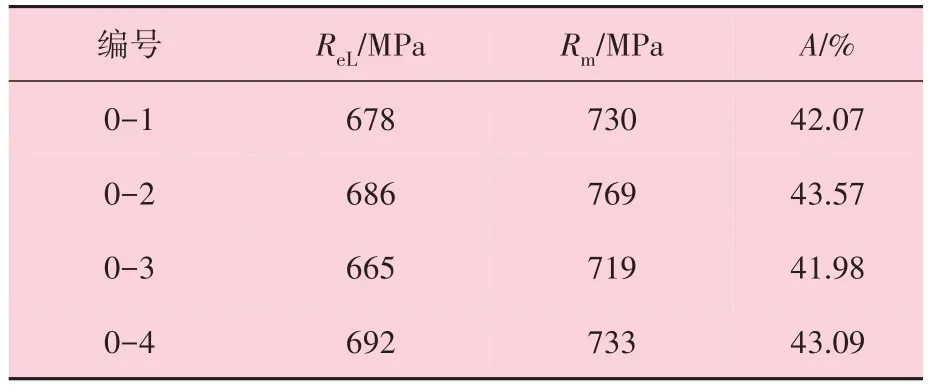

焊接接头拉伸试样断后形貌如图8 所示,拉伸试验结果见表4。从图8 可以看出,试样断裂位置有3 处位于母材,1 处位于焊缝。焊接接头的抗拉强度高于GB/T 31032—2014 和GB/T 14976—1994 要求(≥ 520 MPa),且接头断裂面未出现未焊透和未熔合缺陷。

图8 焊接接头拉伸试样形貌

表4 焊接接头拉伸试验结果

2.2.2 弯曲性能

焊接接头弯曲试验结果见表5。弯曲后试样表面无裂纹和其他缺陷,符合标准GB/T 31032—2014 要求的沿任何方向不得有单条长度大于3 mm 的开口缺陷。这表明接头具有良好的韧性。

表5 焊接接头弯曲试验结果

2.2.3 焊接接头硬度

图9为焊接接头硬度测试位置和硬度分布。可以看出,根焊层的母材(BM)和焊缝(WM)硬度近似,但稍高于热影响区(HAZ);填充层的硬度分布是HAZ>母材>焊缝;盖面层的整体硬度最低,硬度分布是母材>HAZ>焊缝。其中,焊缝位置的整体硬度趋势是根焊>填充>盖面。整个接头的硬度值最高值出现在填充热影响区,最高值为181.3HV10,盖面焊缝的硬度值最低。

图9 焊接接头硬度测试位置及硬度分布

2.2.4 冲击性能

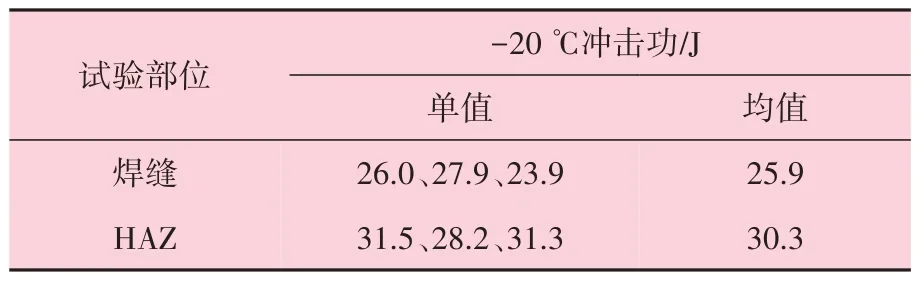

焊接接头冲击试验结果见表6。试样厚度为2.5 mm,参考标准NB/T 47014—2011规定,乘以4倍折合成厚度为10 mm的标准试样的冲击功。折合成标准试样后,焊缝的冲击功为103.6 J,HAZ的冲击功为121.2 J,焊缝的冲击功低于HAZ。1Cr18Ni9Ti奥氏体不锈钢焊接接头试样的冲击功均符合标准NB/T 47014—2011要求的标准试样平均值≥ 31 J,单个值≥ 21.7 J,表明焊接接头-20 ℃具有良好的冲击韧性。焊缝和HAZ 的冲击断口如图10 所示,宏观断口只包括纤维区和剪切唇区,纤维区和剪切唇区的微观断口均为大小不一的韧窝,为韧性断裂。HAZ 断口剪切唇区韧窝尺寸和深度均比焊缝大而深,韧窝底部存在少量的颗粒状的第二相粒子。这与表6 试验结果一致。

图10 焊接接头冲击断口形貌

表6 焊接接头冲击试验结果

2.2.5 耐点蚀性能

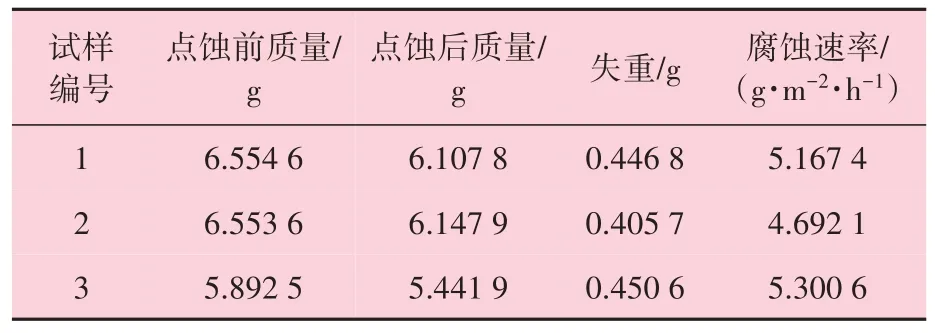

点蚀试样腐蚀前后的形貌如图11 所示。点蚀坑主要集中在试样边缘附近,少量出现在母材及焊缝周围。这说明焊缝及热影响区的耐蚀性性能较好。边缘附近腐蚀坑较多与边缘附近较粗糙有关。点蚀腐蚀速率见表7。三个试样的腐蚀速率分别为5.1674 g/(m2·h)、4.6921 g/(m2·h) 和5.3006 g/(m2·h),腐 蚀 速率较大。这说明1Cr18Ni9Ti 管道接头不宜在高含氯离子的环境下应用,比如海水中。添加2%~3%的Mo 可以提高1Cr18Ni9Ti 不锈钢抗氯离子的局部腐蚀能力[12]。

图11 焊接接头点蚀试样形貌

表7 焊接接头点蚀试验结果

3 结 论

(1)1Cr18Ni9Ti钢全自动脉冲钨极氩弧焊焊接接头打底焊缝组织主要为等轴晶奥氏体,填充盖面焊缝组织主要为柱状晶奥氏体。焊缝中大于15°的大角度晶界占比67.816%,且大角度晶界取向差多为40°~45°。

(2)焊接接头拉伸、弯曲、冲击和硬度试验结果均符合相关标准要求,抗拉强度均高于710 MPa,面弯和背弯均未出现裂纹,焊缝和HAZ 在20 ℃条件下冲击功高于100 J,硬度低于190HV10。

(3)采用全自动脉冲钨极氩弧焊对天然气场站用1Cr18Ni9Ti 管道进行2G 位置横焊,焊接接头力学性能满足生产要求。

(4)通过点蚀试验,其腐蚀速率较高,说明其不宜在高含氯离子环境下长期使用。