三腔道软体驱动器弯曲预测方法的研究

李 旭,刘 胜

(上海工程技术大学机械与汽车工程学院,上海 201620)

0 引言

传统机械抓手抓取软物体、易碎物品和精度较高的工件较为困难,这些机械手为三维刚性结构,控制夹持工件的抓握力非常困难且难以掌控[1]。为了抓取这些物件,传统的机械抓手需要制成特定的形状来完成抓取。但这种抓手在结构上较为复杂,并且不具有较好的通用性。学者们由大自然中的章鱼触手[2]、大象鼻子[3]和树蛙脚趾等柔性特点提出了软体抓手概念。相较于刚性抓手,新兴的软体抓手采用柔性材料加工而成,具有连续变形能力,能够增强柔性和灵活性。同时能够被动变形主动适应被抓物件的不规则几何形状,并减少夹取过程中对工件造成的二次损伤[4-5]。与传统机械抓手相比,具有更强的安全性和通用性。

软体驱动器的输出力和行程与驱动器的几何形状、材料种类和气腔数量有着直接的联系。目前,常见的软体驱动器类型有形状记忆合金[6]、纤维束缚、复合材料和线驱动[7-8]等。其中,气动纤维束缚型由于具有反应快、驱动力大等特点被广泛地应用于软体机器人。哈佛大学Whitesides 研究组基于线性阵列式驱动单元结构设计出Pneu-Net软体驱动器,并开发了四足充气式蠕动软体机器人[9-10],使软体驱动器在生物仿生的领域更进一步的发展。在气压与驱动器弯曲变形特性关系研究方面,南京航空航天大学团队结合虚功原理和分段常曲率假设提出了三段串联气动软体驱动器变形轨迹的预测方法,上海交通大学费燕琼教授基于Yeoh材料模型[11]和应力应变理论建了气动爬行机器气压与行程的数学预测模型[12]。西安交通大学李涤尘教授团队利用三条并行软体气腔提高驱动器三自由度绕障能力[13],同时谢哲新等[14]探究了驱动器的横截面积对驱动器弯曲变形的影响。

由上述可知,目前对于软体驱动器的研究多停留在平面变形,对于三腔道并联空间变形仍缺乏一个有效的预测方法。本文主要研究在相同条件下气压和气腔数量对于三腔道软体驱动器弯曲角度的影响。并引入矢量方程将软体驱动器中3个腔体相互作用效果表达为数学模型,为空间软体驱动器的研究提供一种预测方法。并进行对比分析,探究不同气腔数量的软体驱动器自身的变形特性,为研究高灵活度、高控制精度的三维软体驱动器作准备。

1 三腔道软体驱动器的设计

为了探究气腔数量对软体驱动器弯曲变形的影响,在空间分布上将2个腔道平行并联。由于软体驱动器在通入气压的作用下会产生膨胀,采用普通的气腔形状在通入气压下会产生径向和周向的局部变形,并且不利于驱动器整体的弯曲变形,采用圆形气腔消减在通入气压下产生的不必要局部变形。如图1 a通过薄壁将圆形气腔通道划分成所需气腔数量的扇形气腔通道。如此,通入气压后周向和径向产生的变形在圆形气腔的束缚下实现弯曲变形,降低不必要的局部变形,其结构设计如图1b所示。

图1 三腔道软体驱动器结构设计

为了使驱动器在通入更少的气压时而产生更大的压力差,本研究对气腔壁进行了优化设计,设计了如图1b的三腔软体驱动器结构。气腔外壁采用波浪形设计,提高了软体驱动器的弯曲性能,其设计参数如表1所示。

表1 软体驱动器设计参数

表1中的驱动器长度和半径是由驱动器的弯曲性能决定的,考虑驱动器自身的重力与其弯曲形变能力,经多次模拟,驱动器长度取值为100 mm,半径为18 mm,其气腔壁厚考虑在驱动器不被实验气压撑破下尽可能的薄,以减轻其重力对弯曲性能的影响,取值2 mm。为了优化驱动器在ABAQUS仿真分析,对软体驱动器的波浪形外壁采用相同直径的半圆弧相切设计,降低软体驱动器在仿真分析的计算量。

2 矢量方程构建预测模型

为了便于描述三腔道软体驱动器空间弯曲变形,将三腔道软体驱动器在XY平面弯曲变形的方向设定为R轴,如图2所示。

图2 驱动器弯曲变形坐标

由图2可知,对三腔道软体驱动器空间弯曲变形描述可拆分为弯曲角度α和变形方向角度β这2个参数。对软体驱动器进行有限元仿真分析,测试在单腔道通入不同气压下,对驱动器弯曲角度α的影响。将所获得的数据进行拟合,具体如图3所示。

图3 三腔道软体驱动器单腔道气压弯曲角度

由图3可知,单个腔道通入气压值p与驱动器弯曲角度αi(i=1,2,3,…,m,m为腔道数量)近似呈线性关系,即

p=aiαi+bi

(1)

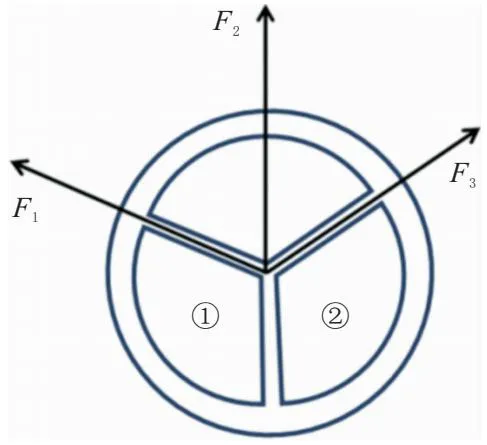

图4 三腔道软体驱动器矢量图

如图4,对腔道1通入固定气压,腔道2通入小于腔道1的气压,且逐渐增大至相同气压,并调换气腔1和2通入的气压方式,通过矢量方程即可得到如图4空间弯曲矢量图(F1和F3分别为驱动器1号和2号腔道单独通入气压驱动器变形方向,F2为1和2腔道同时通入相同气压下驱动器变形方向)。

由图4可知,对三腔道软体驱动器相邻2个气腔通入不同气压,其变形方向的覆盖角度为120°,其表达式为

(2)

θ=2α

(3)

(4)

化简可得

(5)

联立式(1)、式(2)和式(5)可得气压p与弯曲半径R、弯曲角度α和变形方向β的关系式为

(6)

矢量叠加法为三腔道软体驱动器提供了一种简单预测弯曲的方法,相对于传统的软体驱动器弯曲预测模型,具有计算简便的特点,在一定的压强下相对准确。

3 预测模型的实验及仿真验证

3.1 仿真材料设定

软体驱动器由超弹性硅胶材料制成,该材料在力的作用下几何形变呈非线性变化,因此,采用应变能密度函数表达硅胶材料的力学性能。目前,常用的2种应变能密度模型为Mooney-Rivlin模型和Yeoh模型。Mooney-Rivlin模型是一个典型通用模型,可用于模拟大三数硅胶材料的力学性能,但该模型比较合适于硅胶材料的中小型变形。而Yeoh模型比较适用于模拟变形较大的硅胶力学特性。故描述三腔道软体驱动器在通入气压时材料的力学性能采用Yeoh模型,有限元仿真过程中设定材料参数C1=0.11 MPa,C2=0.02 MPa[15],其中C1、C2硅胶Yeoh模型中的材料参数,一般用于仿真研究。

3.2 样机实验

3.2.1 三腔道软体驱动器的制作

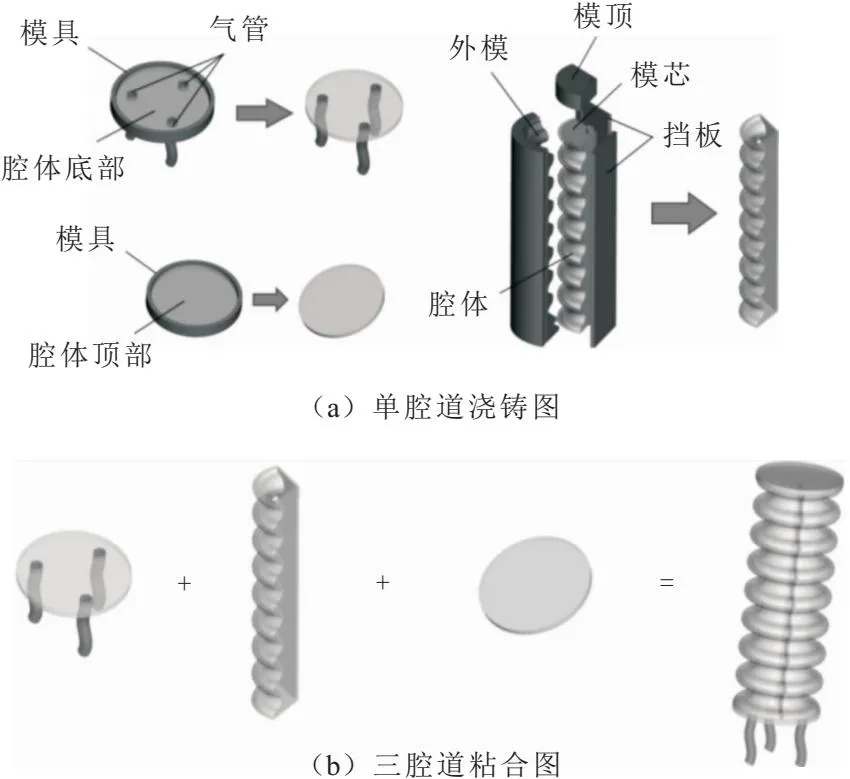

三腔道软体驱动器内部含有3个腔道,若想整体制作该封闭内腔,无论在成型以及脱模方面都存在较大困难。为此,将三腔道软体驱动器制作拆分成3个单独腔道的制作。经模具浇铸固化成型后,通过硅胶粘合剂粘成三腔软体驱动器,如图5所示。

图5 三腔道软体驱动器制作流程

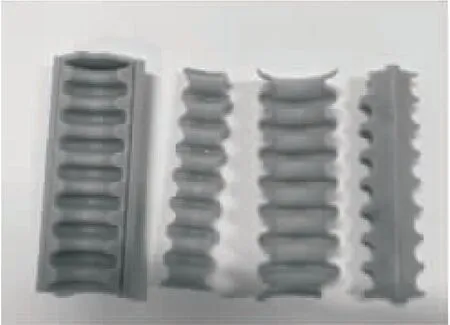

图5中模具经三维软件设计出结构后,通过光固化3D打印机进行打印。模具的材料为光固化树脂。3D打印出的模具如图6所示。

图6 3D打印制作的模具

将图6中3D打印的模具按图5a所示进行装配后,将硅胶和固化剂按50∶1的比例进行调和,并注入模具中经一段时间即可获得固态实物。

3.2.2 实验平台的搭建

三腔道软体驱动器的空间变形是由驱动器内3个腔道共同协作实现,为了准确地测试3个腔道内部不同气压对驱动器空间变形的影响,实验平台选用2个独立气泵,并配备同一量程的气压表,如图7所示。

图7 实验平台

实验的操作步骤:首先打开气泵开关,控制无极气泵调速阀,调节驱动器内部气压;其次打开电磁阀,通常气动控制系统的内部气压是不稳定的,为此在气路中接入电磁阀,稳定气压;最后记录三腔道软体驱动器在刻度板上显示的空间弯曲角度、变形方向参数和气压表显示的气腔内气压值。

3.3 实验验证

为了验证三腔道软体驱动器实际力学特性与理论计算、仿真分析结果的差异,进行三腔道软体驱动器力学特性实验。以三腔道软体驱动器作为实验对象,对三腔道软体驱动器4号腔道通入恒定气压0.03 MPa,将5号腔道输入气压记为p5,p5取值范围为0.01~0.03 MPa。采样间隔为0.01 MPa,并测量软体驱动器变形轨迹。p5取0.01 MPa、0.02 MPa、0.03 MPa时,三腔道软体驱动器的弯曲与仿真实验结果如图8所示。

图8 驱动器弯曲实验结果

由图8可知,驱动器在不同气压下的空间弯曲仿真与实验结果基本一致。

为准确获得驱动器空间变形轨迹,实验过程中使用高清相机进行同步图像采集,并将软体驱动器中心线变形轨迹曲线与理论、仿真数据进行对比,如图9所示。

图9 变形轨迹对比

由图9可知,仿真数据、实验数据与理论模型计算结果之间存在误差,产生误差的原因有以下3点:

a.柔性材料选用Yeoh模型,在变形程度较大时,有限元分析的准确度也会降低。

b.三腔道软体驱动器的制造过程中,硅胶中的气泡无法完全去除,且制造软体驱动器的尺寸也存在着不可避免的误差,从而降低驱动器变形的精准度,产生实验误差。

c.软体驱动器在3个腔道通入气压变形时,腔道划分薄壁会一定程度上限制驱动器的弯曲变形,而造成理论预测上的误差。从整体上看,三腔道软体驱动器在不同气压下理论预测的空间变形轨迹与样机实验、仿真实验的变形轨迹的变化趋势基本一致,即所建立的预测模型基本准确。

4 结束语

本文基于硅胶的超弹性特征,设计三自由度转动软体驱动器,实现了软体驱动器空间移动的功能。提出矢量方程法,将驱动器3个并联腔道弯曲变形的相互影响转化成矢量方程,更简洁地表达了三腔道软体驱动器空间变形的力学特性。以单腔软体驱动器弯曲变形为基础,引入矢量方程,并构建了空间软体驱动器预测模型,可预测驱动器在空间上的弯曲变形轨迹,并实验验证了模型的准确性。