基于微分前馈的高速冲压液压机电机伺服控制研究

任惠霞

(广州市交通技师学院,广东 广州 510540)

0 引言

在工业智能化发展的今天,高速高精密加工设备得以迅速发展,而高速冲压液压机是其中较为重要的设备。高速冲压液压机具有高精度、高速度以及高可靠性的优点,其应用范围较广,在大量行业中起到重要的作用,其所处地位也越发重要[1-2]。在日常的应用过程中,多采用伺服电机对其展开伺服控制。随着控制理论、电力电子技术的发展,伺服控制技术的使用效果也得以提升,如今伺服控制技术逐渐由传统的机械控制转变为数字控制[3]。因为此种控制方法优势明显,已经成为高速冲压液压机的核心控制技术[4]。

近年来,自动控制领域的专家学者提出了大量的高速冲压液压机电机伺服控制方法,文献[5]提出采用内模控制器实现直流伺服电动机转速控制的新方案。通过对直流伺服电机进行建模,得到直流伺服电机的动态特性,并通过积分变换得到了相应的频谱转换函数和相位函数。通过引入 CRONE控制,采用闭环传递函数求出内模控制器的模型,采用内模控制器建立的内模控制系统,实现了输出转速的计算。文献[6]提出基于一阶差分与跟踪微分的火电厂电机协调控制方法,并比较了各种信号的差分追踪性能。实践证明,跟踪微分技术在跟踪速度、抗干扰性等方面都具有很好的性能。但上述方法对于液压机的运行速度控制能力相对较差,无法达到人们预期的控制目标,容易出现设备异常的情况。

为了克服高速冲压液压机电机伺服控制方法的缺点,简化高速冲压液压机内部结果,满足当前人们对于高速高精度加工的要求,本文提出了一种基于微分前馈的高速冲压液压机电机伺服控制方法。

1 基于微分前馈的高速冲压液压机电机伺服控制方法设计

1.1 构建高速冲压液压机电机数学模型

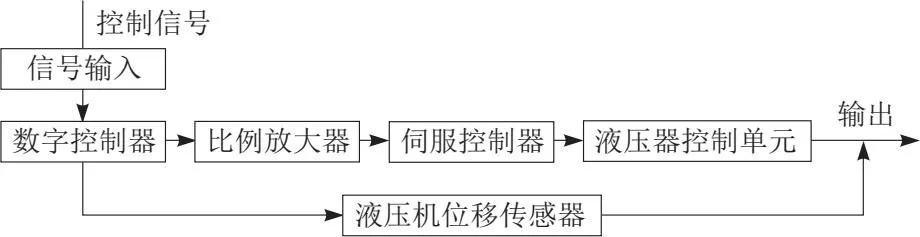

本文中将高速冲压液压机视作一个系统,使用传递函数构建相应的数学模型,根据此模型研究高速冲压液压机电机的动态性能特征,为后续的控制器设计提供基础。因此,在模型构建的过程中需要保证模型符合准确、简明以及实用的原则。大量研究后发现,动力元件是此系统的核心部件,其在一定程度上体现了高速冲压液压机电机的基础性能[7]。为了降低模型构建难度,将其整合为阀控缸位置伺服系统,基本结构如图1所示。

图1 高速冲压液压机电机整合后结构

以图1为基础,对高速冲压液压机的压力-流量特性进行研究,并将其作为高速冲压液压机数学模型。根据高速冲压液压机运动特征,将此模型划分为活塞伸出运动与活塞缩回运动[8]2部分,具体内容如下:

a.活塞伸出运动。

(1)

Ew为阀口流量系数;ϖ为电机控制窗口的面积梯度;ρ为液压机中液体密度;gs为油源压力;g1、g2分别为液压缸中无杆状态与有杆状态的压力;a1为液压缸中无杆状态下的流量;a2为液压缸中有杆状态下的流量;bv为液压机运行速度。对上述公式进行计算与联立,得到压力-流量特性方程,即

ai=Dabv-Dcgi

(2)

gi为液压动力结构驱动压力;Da为滑阀的流量增益;Dc为滑阀的流量-压力计算系数。

b.活塞缩回运动。

在上述公式的基础上,经过推导得出滑阀流量方程为

(3)

将此公式整理为线性方程的形式,得到压力-流量特性方程,即

(4)

1.2 提取高速冲压液压机电机运行速度参数

将所提方法设定的高速冲压液压机数字模型导入MATLAB软件中,实现其虚拟运行,并使用MT法[9-10]获取高速冲压液压机基础运行速度。

假设在测定周期内,相同的时间间隔Ti内产生的脉冲数量为c1,其中含有高频脉冲数量采用c2表示,根据此2部分数据计算高速冲压液压机电机运行速度。假设高频时钟的频率为x,则有

(5)

Y为液压机运行速度计算系数。通过文献研究可知,如液压机出现减速的状态时,脉冲数量与高频脉冲数量均会出现缩减,假设c0以衰减函数f(l)进行缩减,则有

(6)

t0为t时刻的液压机速度值。将u0设定为给定测定周期内所得液压机脉冲数与已获取液压机脉冲总数的差值,则有

(7)

f′(l)为脉冲数衰减函数。根据上述公式,确定液压机电机速度缩减参数[11],则有

(8)

根据此参数,结合高速冲压液压机电机数学模型,为后续的电机伺服控制器设计提供参考条件,以此保证控制器设计结果符合液压机应用要求。

1.3 设定微分前馈电机伺服控制器

在上述内容的基础上,使用微分前馈技术,构建电机伺服控制器,实现对高速冲压液压机的控制。此次研究中将微分前馈技术视为一种二自由度控制结构[12-13],在原有控制器结构中增加前馈补偿收益χ,并根据此收益调整控制模式。按照以往的控制内容,将此控制器的控制模式设定为2类:

a.χ=1时,控制器采用PID控制模式。

b.χ=0时,控制器采用PDF控制模式。

根据上述设定的控制模式,对控制器基础结构进行优化,并将输入的原始控制信号设定为r;χ表示前馈补偿增益;χ1表示主控制器参数;χ2表示反馈补偿控制参数。上述控制器在运行的过程中,需要使用χq模块提升对液压机速度信号的跟踪性能。在上述基础上结合速度闭环传递函数,完成控制过程。此时,液压机速度传递函数[14-15]可表示为

(9)

Bz2为改进重复位移计算参数。以此公式为基础,得到液压机控制参数计算公式为

(10)

使用此公式,对高速液压机的伺服电机运行速度展开控制,并通过伺服电机控制高速液压机的运行速度。对上述内容进行整理,保证计算环节连接的有序性。至此,基于微分前馈的高速冲压液压机电机伺服控制方法设计完成。

2 实验分析

本文提出了一种基于微分前馈的高速冲压液压机电机伺服控制方法,为证实此方法具有一定的应用价值,构建实验论证环节对其应用效果加以分析,以此确定此方法可以应用在实际工作环境中。

2.1 实验准备

此次实验将控制对象设定为三洋公司的高速冲压液压机电机,其基本参数为:额定电压20 V;额定电流2.2 A;额定功率25 W;额定转速1 000 r/min;额定转矩0.20 N·m。

在确定实验对象的基本参数后,在此电机的前端增设磁粉制动器模拟电机工作中的负载。将上述2部分设备作为实验平台的组成部分,具体实验平台基础结构如图2所示。

图2 实验平台基础结构

为保证此设备不会对电机的运行造成影响,使用联轴器将二者同轴相连,在连接后对其进行调试,为后续的实验提供基础。

2.2 实验方案

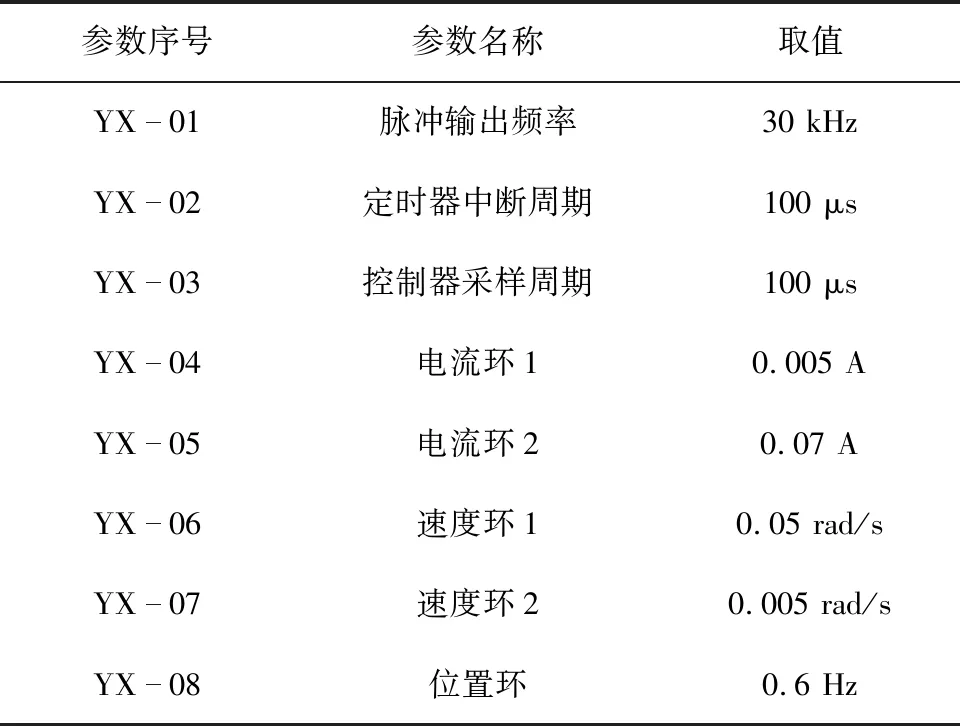

在实验平台构建完成后,使用凑试法对其进行调试,保证实验平台的速度调节达到基础要求,不会对实验结果的可靠性造成影响。在实验平台调试完成后,将电机的基础运行参数设定如表1所示。

表1 实验对象基础运行参数

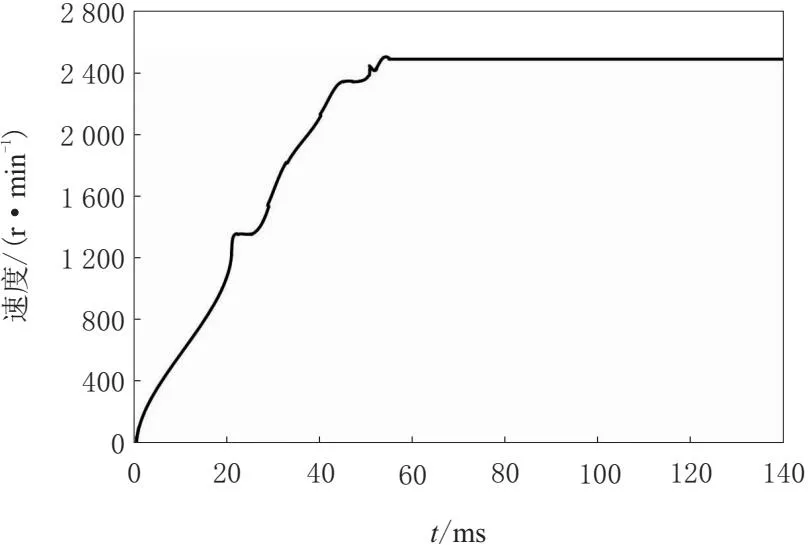

将液压机电机的控制模式调整为速度及控制模式,设定电机转速标准值为1 000 r/min,每隔5个中断周期保存1次电机的速度值,在经过3个中断周期后,已经采集到300个速度数据,对此部分数据进行整合,得到液压机电机的速度响应曲线,具体如图3所示。

图3 液压机电机速度响应曲线

由图3可知,电机在正常运行的过程中,其稳态速度为2 500 r/min,通过此数据可得到电机调试的稳定运行基础线。

2.3 实验结果分析

根据上述内容,在本次研究中将电机的目标运行转速分别设定为1 000 r/min、2 000 r/min以及1 500 r/min,使用本文方法、文献[5]方法以及文献[6]方法对电机的运行速度进行控制,对比不同方法对电机速度的控制能力。按照上述设定对电机的原始运行速度展开调节,每隔10个中断周期保存1次电机的速度值,根据此部分数据值绘制电机从启动到稳态运行阶段的速度变化曲线,将此曲线作为实验结果输出。

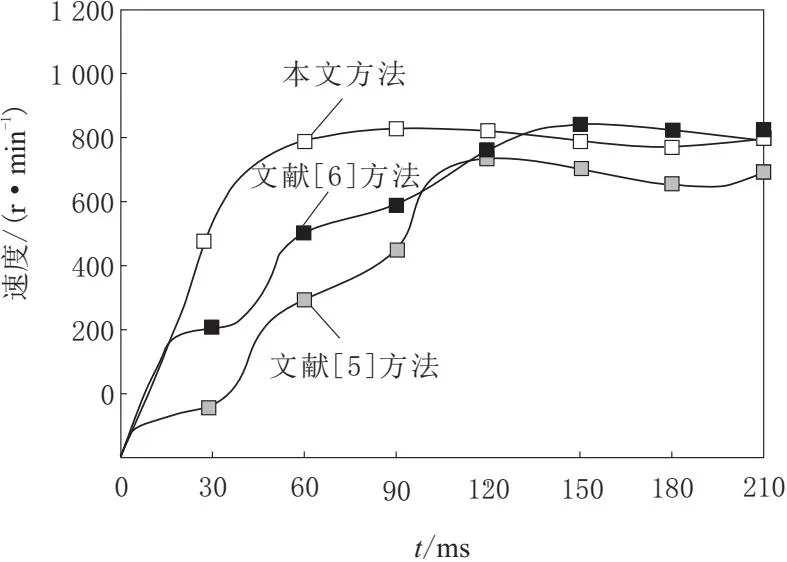

转速1 000 r/min条件下电机控制结果如图4所示。

图4 转速1 000 r/min条件下电机控制结果

由图4可知,按照本文方法方法对电机进行控制,电机的速度可在短时间内达到稳定运行状态。其他2种方法需要较长的时间才能使电力从启动达到稳态运行。综上可知,在此实验条件下,本文方法的控制能力更高。

在其他条件恒定下,将液压机电机的目标转速调整为1 500 r/min,获取实验结果,如图5所示。

图5 转速1 500 r/min条件下电机控制结果

由图5可知,本文方法方法依旧可以在最短时间内,实现电机的稳态运行。与此同时,对比不同方法的速度变化曲线也可以看出,本文方法的速度变化曲线较为平滑,其他2种方法的速度变化曲线波动较大,可见此2种方法的使用效果并不能达到人们的预期效果,还需进行优化。

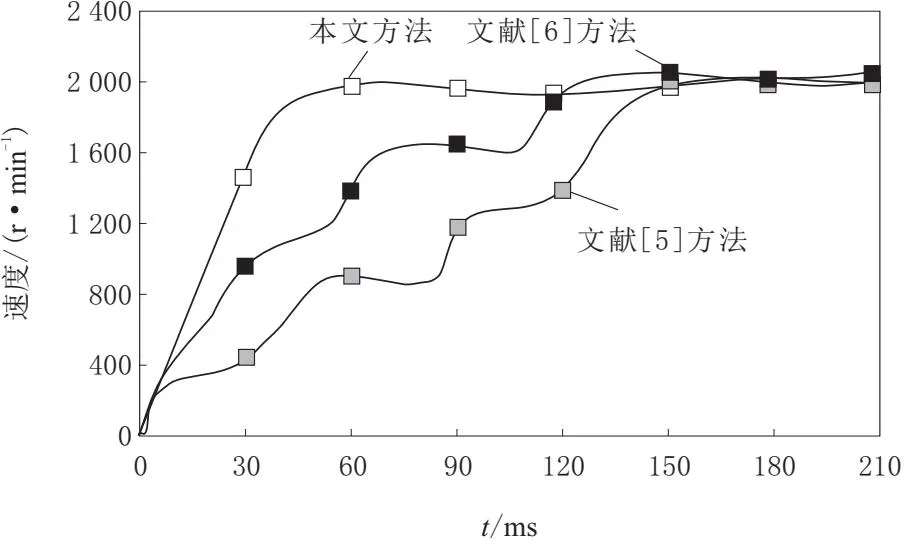

同样,转速2 000 r/min条件下电机控制结果如图6所示。

图6 转速2 000 r/min条件下电机控制结果

由图6 可知,3种方法在此实验条件下差异相对较大。随着电机目标转速的增加,控制方法的应用难度逐渐增加,3种方法的使用效果差异逐渐明显。通过上述实验可以看出,本文方法控制效果较为稳定,对电机速度的控制能力较佳。

3 结束语

针对当前高速冲压液压机在应用中出现的问题,本文提出了一种基于微分前馈的高速冲压液压机电机伺服控制方法,并通过实验证实了此方法可在多种环境下实现对高速冲压液压机电机转速的控制,且高速冲压液压机稳态运行的响应耗时较短,具有一定的应用价值。