氨/二甲醚燃料分级燃烧的排放特性1)

余鸣宇 罗光前 姚 洪

(华中科技大学煤燃烧国家重点实验室,武汉 430074)

引言

进入工业化社会以来,人类巨大的能源使用需求导致了大量的温室气体排放,全球变暖成为了需要关注的热点问题.根据2021 年签署的《格拉斯哥协议》,各国需要积极发展清洁能源来减少温室气体排放[1].氨作为一种无碳的新型能源,有望成为能源结构转型的重要介质.氨的体积能量密度较大,易于液化,具有成熟的合成工艺和运输网络,因此有良好的应用前景[2-3].然而,氨的燃料利用仍面临挑战,距离大规模实际应用尚远.因氨的燃烧速度慢、燃烧极限窄,导致其火焰稳定性较差,容易出现低燃烧效率和不完全燃烧,并且由于其本身含氮,具有很高的燃料型NOx排放[4-5].目前氨的火焰稳定性问题基本得到解决,现有研究通过与高活性燃料共燃来提高氨的火焰速度,比如NH3/煤[6-8]、NH3/H2[9-11]、NH3/CH4[12-14]、NH3/二甲醚(DME)[15-17]等.但燃烧过程中的高额NOx排放难以处理,文献中报道的氨混合物燃烧产生的NOx通常在10-3量级以上[13,18-19],这不仅远远高于相关法规中的排放标准,也超出了常规SCR 设备的处理能力.因此,了解氨混合物燃烧过程中的NOx生成特性和排放规律,降低排放气体中的NOx浓度很有必要.

Hayakawa 等[20]的研究表明,氨燃烧产生的NOx排放浓度高度依赖于当量比,在富燃工况下NOx可以大幅度降低,但同时也会带来高额的未燃氨逃逸问题.分级燃烧被认为是能够改善以上问题的技术手段[21-22].Rocha 等[23]对富油燃烧/猝熄/贫油燃烧(RQL)分级燃烧方法进行了数值模拟研究,他们发现对于氨燃料,RQL 燃烧比单级燃烧具有更低的NOx排放量.Guteša Božo 等[24]对氨/氢混合物的RQL 燃烧结合燃料加湿技术进行了数值研究,结果表明在工业规模的发电应用场景中,燃料都被完全消耗,并且产生的NOx排放低于8 × 10-5.Pugh 等[25]在实验室尺寸的旋流燃烧器中研究了NH3/H2空气分级燃烧的污染物排放特性,他们测量了不同二次空气流量下NOx和未燃氨的浓度,发现在全局当量比为0.98 时污染物排放浓度最低,NOx和未然氨排放浓度分别可达3.2 × 10-5和5 × 10-5(15%O2).这些研究表明,在理想的空气分级燃烧工况下,富燃阶段的NOx生成被抑制,而剩余燃料在贫燃阶段被氧化,从而达到降低NOx和未燃燃料排放的目的.然而,空气分级燃烧对二次空气的注入的要求十分严苛,不仅需在注入时使一阶段火焰猝灭并完成快速混合,还需使二阶段未燃燃料重新燃烧并控制二级燃烧区温度以抑制过多NOx的生成,其中每一个环节的工况发生变动都可能造成NOx或未燃燃料排放增加.燃料分级方法可解决空气分级方法对燃烧工况要求严格的局限性,Lee 等[26]在最近的研究中探讨了全局贫油-局部贫油(一级燃烧区)的燃料分级燃烧方法在NOx减排方面的可能性,在一级燃烧区末端喷入氨,利用热脱硝(thermal DeNOx)作用降低NOx排放,他们的研究表明通入8%的旁路氨最高可减少77%的NO 排放,但他们的工作未能考虑未燃氨的逃逸.

综上所述,分级燃烧方法对氨燃烧NOx减排有巨大潜力,但关于氨燃料分级燃烧的研究较少,而且目前对燃料分级燃烧过程中NOx生成和排放特性的了解也较为欠缺.本工作通过实验研究了NH3/DME 燃料分级燃烧下NOx和未燃氨的排放,并通过化学反应器网络(CRN)模拟探究了NO 在一级燃烧区和二级反应区的生成和消耗特性,以期为氨燃料分级燃烧过程中的NOx控制提供可参考的数据.

1 实验和数值方法

1.1 实验装置

本研究的实验系统如图1 所示.燃料NH3(99.9%)和DME(99.9%)由高压钢瓶提供,燃料流量由质量流量计控制,量程为0~ 1 SLPM.燃烧所需的空气由空气压缩机提供,由一台量程为0~ 10 L/min 的转子流量计控制流量.一级燃烧所需的燃料和空气在一个带搅拌功能的混合罐中充分预混,预混气在管道中充分发展后进入燃烧器进行燃烧.金属钼材质的圆柱型突扩式燃烧器壁厚为5 mm,高43 mm,内径为39 mm,燃烧器内部填充了孔隙率为0.84、孔密度为40 PPI 的碳化硅多孔介质,预混气在多孔介质基体中流过,并在其上表面形成稳定的预混火焰.燃烧器置于长×宽×高为150 mm×150 mm×250 mm 的不锈钢燃烧室内,燃烧器的一侧开有石英窗,用以观测火焰.在燃烧器中心轴线上距离燃烧器出口平面30 mm 处设有R 型热电偶,用以测量燃烧区温度,距离燃烧器出口平面120 mm 处设有二级氨喷管,喷管内径为3 mm,二级氨与燃烧产生的烟气在轴向上混合反应,形成二级反应区.实验采用MRU OPTIMA7烟气分析仪对尾部烟气中的O2,NO,NO2等组分进行测量,为避免未燃氨对其他气体组分测量的干扰,烟气在进入分析仪之前需先通过10%的磷酸溶液将其脱除.烟气中的NH3由LasIR RB120T-NH3 烟气分析仪测量,为了避免烟气中的水蒸汽冷凝对NH3的测量造成干扰,分析仪采样管路及光学探杆均被加热带包覆,加热温度设置为180 °C.烟气采样点均设置在距离燃烧器平面220 mm 的烟道处.

图1 NH3/DME 燃料分级燃烧实验系统示意图Fig.1 Schematic of the NH3/DME fuel staging combustion experimental apparatus

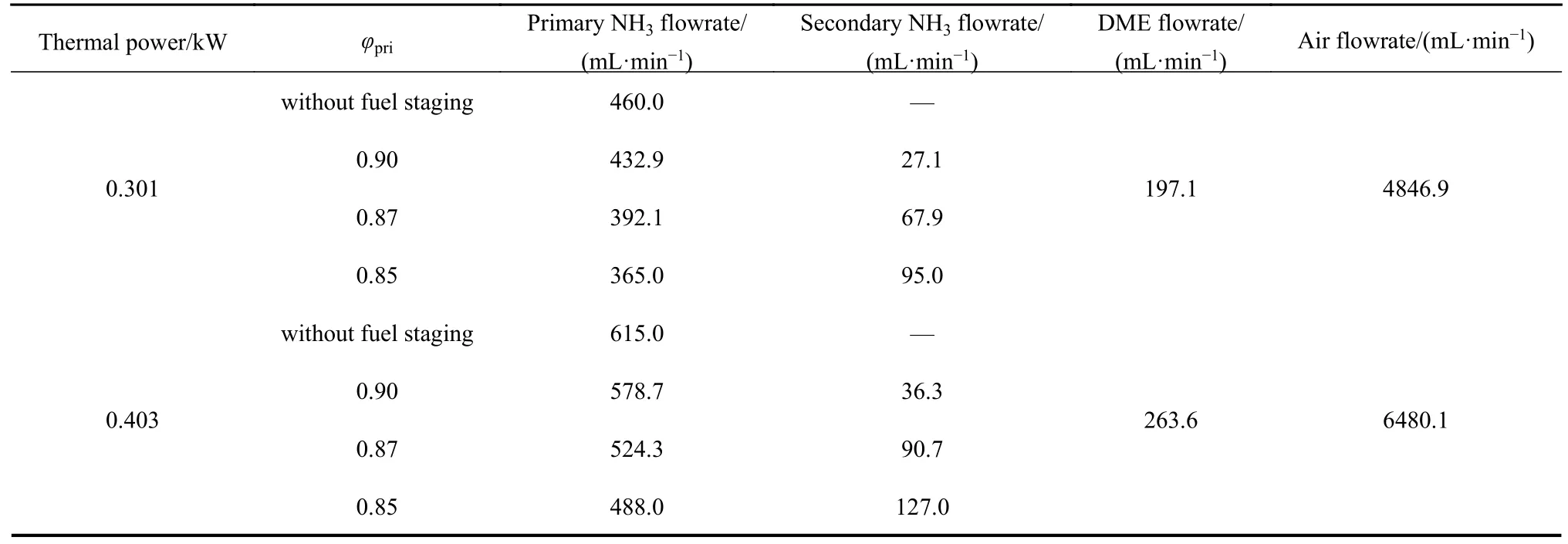

1.2 实验工况

本实验所有工况选择70%NH3/30%DME (体积比) 的掺混比例,测试均在常温常压(298 K,0.1 MPa)下进行.本文中所使用的当量比定义为完全燃烧时理论所需要的空气量与实际供给的空气量之比.所涉及的热功率指燃烧器热功率,即单位时间输入燃烧器的热量.考虑到尽可能地将燃料完全消耗,选择0.92 的全局当量比,即φglobal=0.92,设置3 个不同的一级局部当量比(φpri=0.9,φpri=0.87和φpri=0.85),燃料分级期间,全局当量比保持不变,也就是说二级氨注入量的增加意味着一级燃烧区的φpri降低.温度是影响NOx生成以及热脱硝过程的重要参数,因此实验选择0.3~ 0.6 kW 的4 个热功率,所有测试工况下气体流量的设置如表1 所示.实验过程中记录一级燃烧区温度以及各气体组分浓度,为消除测量过程中带来的随机误差,每个工况下温度及组分浓度测量进行3 次后取平均值.为了比较不同工况下的组分排放浓度,所有气体排放浓度都被折算为6%基准氧含量浓度,计算公式如下

表1 实验工况Table 1 Working conditions

式中,Cg(6%O2)为NO,NO2,NH3等气体折算后的6%基准氧含量浓度(10-6),Cg(measured)为实际测得的NO,NO2,NH3等气体的浓度(10-6),(measured)为实际测得的O2浓度(%).

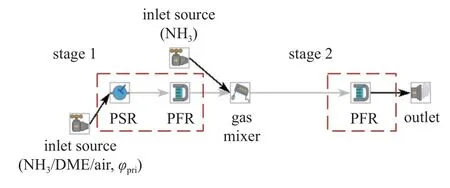

1.3 数值方法

本工作采用化学反应器网络(CRN)对燃料分级燃烧过程进行模拟,为了简化问题作如下假设:(1)实验中采用的长方体状燃烧室在数值模拟中被简化为底面积和高与其相同的圆柱体空间;(2)忽略多孔介质基体对预混气体的预热作用,因此预混气体进入反应器的进口温度固定为298 K.基于以上假设建立了一种CRN 模型,其结构如图2 所示.该CRN 模型由一个完全搅拌反应器(PSR)、两个柱塞流反应器(PFR)和一个气体混合反应器组成,其中前端的PSR 和PFR 组成一级燃烧区,后端的PFR代表二级反应区.一级燃烧区产生的烟气与二级氨在气体混合反应器中混合,随后进入PFR 中完成反应.该数值模拟工作在Chemkin 2019R2 软件中进行,应用Issayev 等[15]在2022 年提出的NH3/DME详细化学反应机理,该机理包含176 种物种、1418 种基元反应,并被证明能够准确预测NH3/DME火焰的层流火焰燃烧速度和点火延迟时间.

图2 燃料分级燃烧器的CRN 结构示意图Fig.2 Schematic of the CRN model of the fuel staging combustor

2 结果与讨论

2.1 燃料分级方法下的NOx 排放

图3 展示了各工况下NO 的排放浓度及在燃料分级时生成的NO 相比单级燃烧时减少的比率.由图3(a)可见,单级燃烧时NO 排放浓度均超过6 ×10-3,随着热功率增大NO 浓度也在上升,这是由于热功率的增加导致燃烧区温度也在增加,燃料型NOx在火焰区的相关生成反应的反应速率加快,造成了NO 的单调上升.而燃料分级的降氮效果是明显的,随着二级氨的注入,各工况的NO 排放浓度均有减小,最低可将NO 降至2.8 × 10-3左右,降幅最高可达60.1%.众所周知,选择性非催化还原(SNCR)相关反应在热脱硝过程中起重要作用[27-29],比如NH+NO=N2+OH 和NH2+NO=N2+H2O 等反应,在同样热功率下,二级氨注入越多意味着还原剂浓度越高,这会推动NHi基团与NO 的相关反应朝着还原NO 的方向进行,因此φpri越小的工况NO 的排放越低.从图3(b)可以更直观看出热功率对燃料分级降氮的影响,随热功率增大,3 种φpri对应的NO 减少率也随之增加.二级反应区的温度也是重要的影响因素,热功率高的工况下二级反应区的温度也更高,此时NHi基团对NO 的还原反应速率加快,NO 浓度降幅也越大.

图3 燃料分级对NO 排放的影响Fig.3 Effect of fuel staging strategy on NO emission

图4 给出了燃料分级对NO2排放的影响.从图4(a)可以看出,单级燃烧产生的NO2浓度分布在4 ×10-4~ 6 × 10-4之间,其浓度只有相同情况下NO 浓度的1/10 以下,由此可见氨燃料燃烧产生的NOx主要以NO 为主.与NO 类似,燃料分级也造成了NO2浓度的大幅下降,其降幅最高达到了88.7%.由图4(b)可知,NO2的减少幅度总体要比NO 大,这是由于NO2也受到NH3的还原作用的影响,NO2在烟气中的浓度较低,更容易被NH3还原.

图4 燃料分级对NO2 排放的影响Fig.4 Effect of fuel staging strategy on NO2 emission

燃料分级对降低NOx浓度有良好的效果,在未来的实际应用场景中,相比于单级燃烧的高额NOx排放,燃料分级能够有效抑制燃料型NOx的生成,从而减轻后续脱硝设备处理NOx的压力.虽然二级氨注入量越多,NOx减少的比率越大,但实际应用中不能无限提高二级氨的流量,还需考虑最终烟气中未燃NH3的排放问题.

2.2 燃料分级方法下的NH3 排放

NH3在二级反应区的转化率决定了氨燃料的利用率,氨逃逸是燃料分级方法必须面临的问题.图5统计了各工况下NH3的排放浓度,可以看出在单级燃烧工况下没有检测到NH3排放,这说明燃料被完全消耗了.当φpri=0.9 时,开始检测到NH3排放,随着热功率从0.3 kW 增至0.6 kW,NH3排放浓度从1.6726 × 10-3逐渐降低至2.031 × 10-4,NH3排放随热功率增加而减少正好对应NOx减排效果的增加.

图5 燃料分级燃烧NH3 的排放浓度Fig.5 NH3 emission concentration of fuel staging combustion

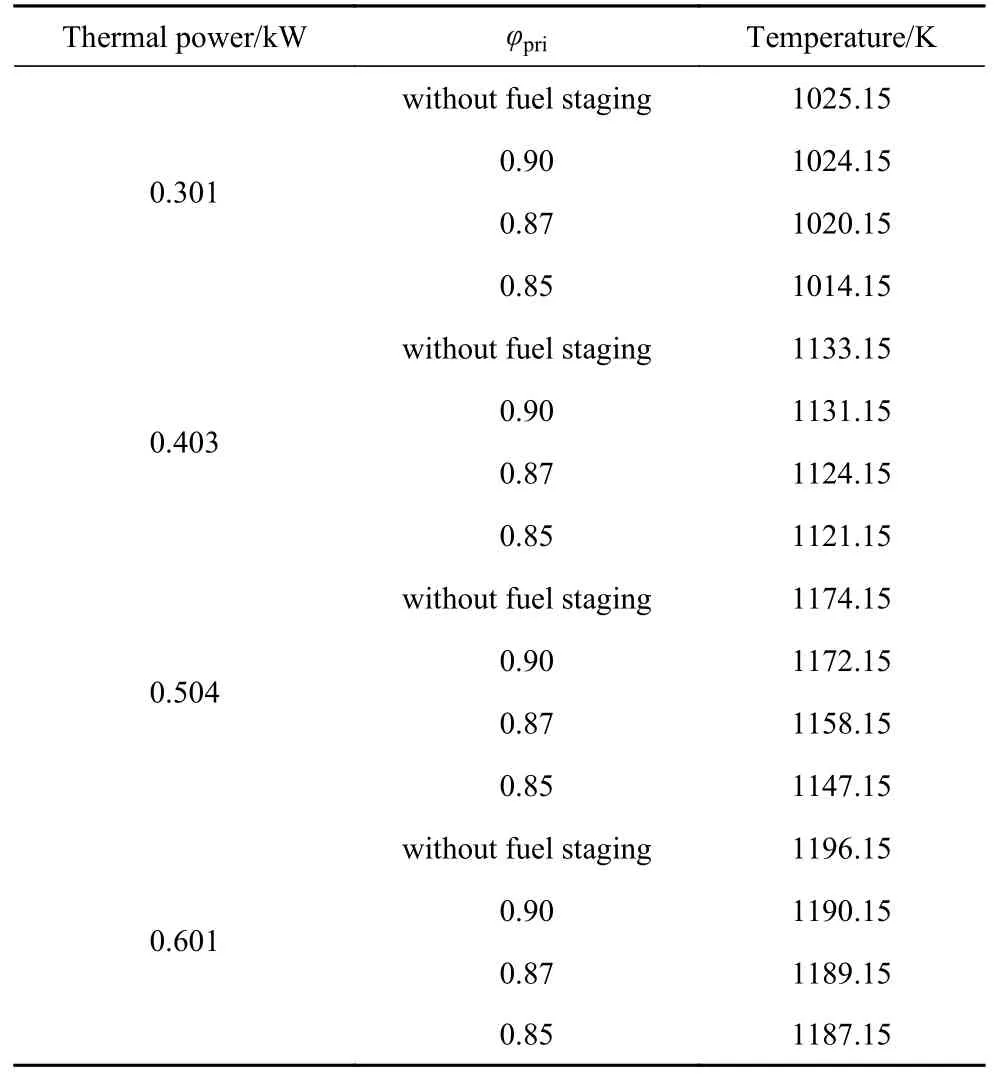

从表2 测量的火焰区温度分布可以看出,0.3 kW热功率工况下的火焰区温度与0.6 kW 下相差近170 K,所以二者二级反应区的温度也相差悬殊,这意味着NH3排放随温度的上升而降低.这是由于,一方面,温度的增加使NH3对NOx的还原反应的反应速率加快,造成NH3的消耗量增加;另一方面,二级反应区NH3的缓慢氧化过程也随温度上升而加快,因此,NH3的排放量减少了.同理,当φpri=0.87 和φpri=0.85 时,NH3排放随热功率的变化趋势相似.但值得注意的是,二级氨的注入量越多,尾部烟气中的NH3排放浓度就越高,在φpri=0.85 时,检测到的最高NH3浓度达到7.5874 × 10-3.本实验证明,选择合理的二级氨注入量,可以使NOx排放与NH3排放达到同等量级.燃料分级方法降低NOx的基础在于NH3对NOx的还原作用,二级氨的喷入位置非常重要,如果喷入位置过于靠近一级燃烧区,则会因温度过高而导致二级氨燃烧,该情况下不仅不能降低一级燃烧区产生的NOx,反而会导致总体NOx排放进一步增加;而如果喷入位置过于远离燃烧区,则会导致二级燃烧区温度偏离NH3与NOx的还原反应发生的温度区间,使降低NOx的效果大打折扣,因此实际应用中可考虑应用可调整位置的二级喷氨入口,从而实现降氮效益最大化.

表2 不同工况下热电偶测得的温度Table 2 Temperatures measured by the thermocouple

2.3 NO 排放预测及生成特性分析

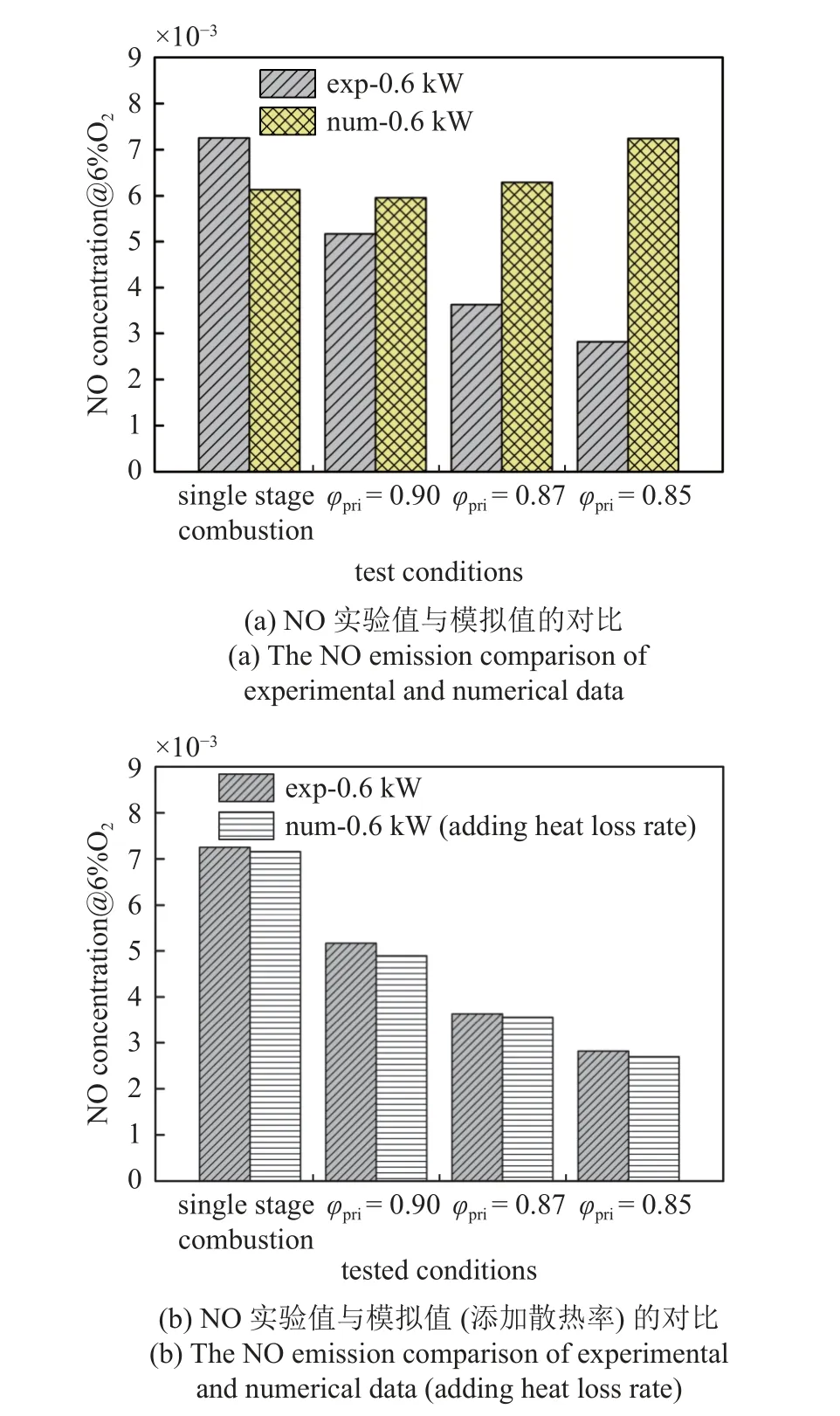

为了了解NOx污染物在燃料分级燃烧过程中的生成与消耗,我们对本实验0.6 kW 热功率下的所有测试工况进行了CRN 模拟,各反应物组分的输入参数设置与表1 中的数据保持一致,根据火焰区体积大小估计PSR 体积,取值为31.86 cm3,PSR 中停留时间的取值为火焰区体积除以混合气入口流量(需考虑气体受热膨胀带来的流量变化),因此数值模拟中4 种工况下PSR 停留时间的取值依次为0.04321 s,0.04342 s,0.04375 s 和0.04397 s,两个PFR 被用来描述扣除火焰区后燃烧室的剩余体积,其直径设为8.46 cm,长度分别设为8 和10 cm.首先经过数值计算获取了出口的NO 浓度,并将其与实验得到的NO 浓度数据进行了对比,如图6(a)所示,可以看出模拟结果与实验数据偏差较大,随着局部当量比减少,NO 浓度的模拟值增加了,最高偏离实验值157.0%,并未反应出实验得出的NO 变化趋势.这是由于理想的PSR,PFR 反应器考虑的是绝热情形下的计算,导致二级反应区温度偏高,二级氨更多地被氧化生成NOx而不是用以还原NOx.考虑到本实验装置体积较小,散热作用不可忽略,因此在后续模拟中向PSR、PFR 反应器中添加自定义散热率函数,使温度更接近实验测量值,重新运行CRN得到了NO 的模拟值,如图6(b)所示.可以看出,考虑散热后CRN 模型准确预测了NO 的数值,最高偏离实验值5.3%,证明了计算方法的准确性,因此后续基于考虑散热的CRN 模型对NO 进行相关动力学分析.

图6 实验与模拟得到的NO 浓度对比Fig.6 The NO emission comparison of experimental and numerical data

图7 展示了一级燃烧区NO 的归一化敏感性及产率(ROP),选取NO 产率最大的时刻进行敏感性和ROP 分析.从图7(a)可以看出,3 种不同的φpri工况下,影响NO 生成和消耗的基元反应排序没有区别,其中,第3 体反应R564 (CH3OCH3(+M)=CH3+CH3O(+M))具有最大的正敏感性系数,其他与DME 有关的反应如R567(CH3OCH3+CH3=CH3OCH2+CH4) 和R92(CH2O+CH3=CH4+HCO)的正敏感性系数值也较高,这说明这些反应对NO 的形成具有非常强的促进作用.这一点与NH3/CH4燃烧有着很大区别,在NH3/CH4燃烧中,R1(O +H2=H+OH)对NO 的生成具有最高的促进作用,大量活性自由基通过该反应产生,从而引发后续反应[18,30].本研究的发现说明,在NH3与DME 共燃的时候,DME 的脱氢过程加速了NO 的形成,其与CH4的主要差异在于,首先,DME 可以通过脱氢反应使自由基池中的活性自由基(O,H,OH)快速累积,使NH3的氧化进程提速,其次,一个DME 分子含有两个甲基,甲基自由基能够通过R1110(CH3+HNO=CH4+NO) 直接促进NO 的生成.因此,DME 拥有比常规碳氢燃料更强的活化作用,对NO 生成具有显著的促进作用,这也是实验中测得NO 排放浓度较高的原因之一.从图7(b) 统计的NO 产率来看,不同工况下相同反应的产率相差也不大,火焰区的反应主要朝生成NO 的方向进行,可以看出NO 的来源主要有3 条路径: (1) HNO 路径,包含R993(HNO+H=NO+H2)和R994(HNO+OH=NO+H2O),NO 的生成以该路径为主;(2) NHi路径,包含R860(NH+OH=NO+H2)和R857(NH+O=NO+H),其贡献次于HNO 路径;(3)热NO 路径,包含R854(N+OH=NO+H)和R853(N+O2=NO +O),也即Zeldovich 机理的主要反应,该路径生成的NO 为热力型NO,在氨混合物燃烧过程中占比很小.

图7 一级燃烧区NO 的敏感性分析和产率分析Fig.7 NO sensitivity and ROP analyses at the primary stage zone

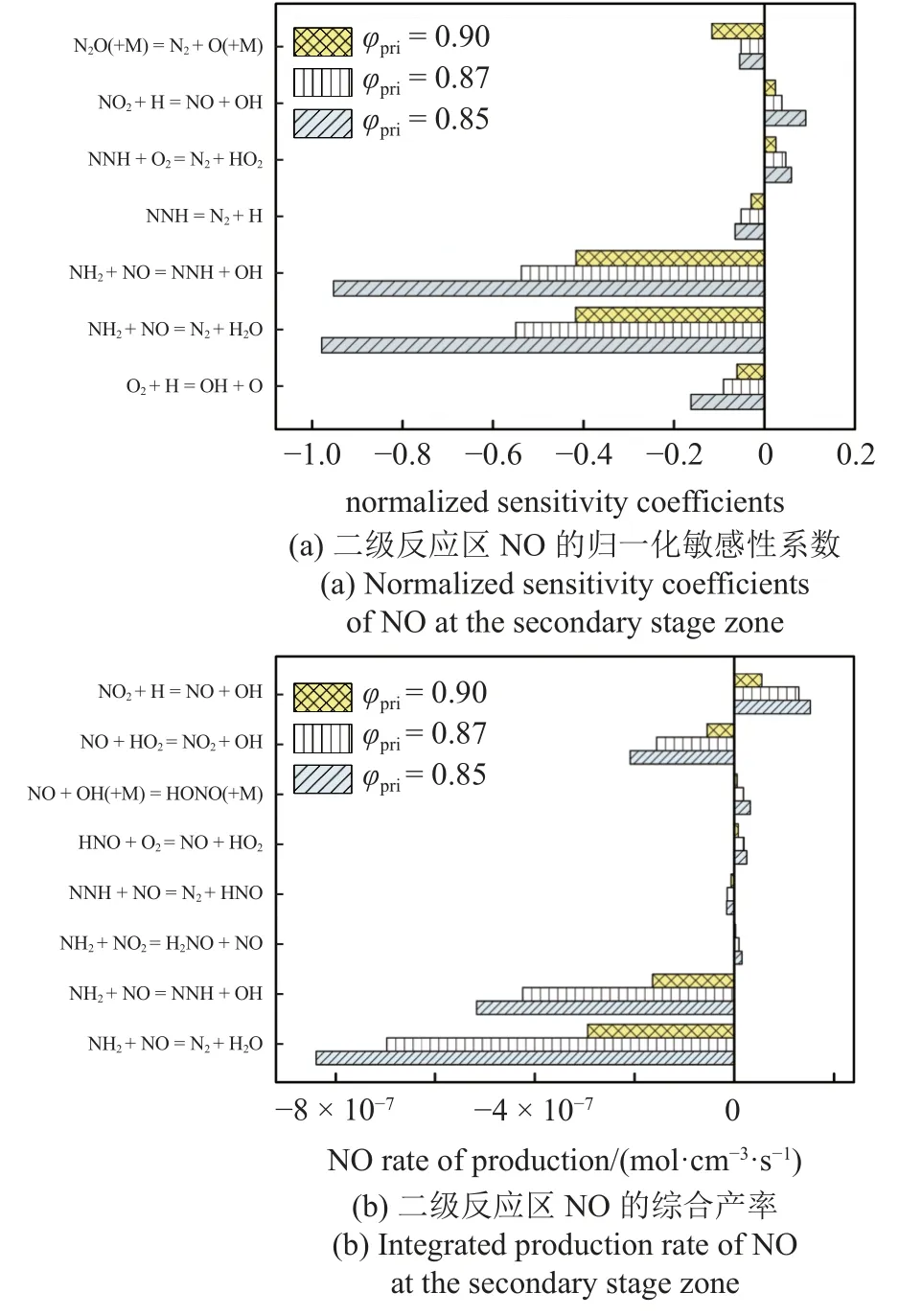

图8 给出了二级反应区NO 的归一化敏感性系数和综合产率.由于DME 在一级燃烧区被完全消耗,所以DME 相关反应在二级反应区中影响较小.图8(a) 中的敏感性系数数据取自CRN 中第2 个PFR 中轴向长度10 cm 处,此处更为接近实验中烟气采样点在燃烧室中的实际位置.可以看出R885(NH2+NO=N2+H2O)和R886(NH2+NO=NNH+OH)分别具有第1 和第2 负敏感性系数,二者在消耗NO 方面贡献最大,且随着φpri减小,也即随着二级氨的注入量增大,其敏感性系数绝对值也在增加,NO 在NH3相关基团作用下被转化为N2.图8(b)展示了整个二级反应区NO 的综合产率,综合产率IR的计算公式如下

图8 二级燃烧区NO 的敏感性分析和产率分析Fig.8 NO sensitivity and ROP analyses at the secondary stage zone

式中,L为PFR 长度,为10 cm,ωi为xcm 处对应反应的绝对产率.

从图中可以看出在整个二级反应区,R885 与R886 是消耗NO 的主要反应,随着二级氨注入量增加,它们的综合产率也在增加,将更多的NO 转化为N2(NNH 自由基后续能通过脱氢转化为N2).同时,由于二级反应区也处于氧化性气氛,NO 也通过R995(HNO+O2=NO+HO2)等反应生成,如2.2 节中所述,二级反应区的温度是重要的参数,温度的调整能够改变各反应的反应速率,从而调配消耗NO 和生成NO 的比例.

3 结论

本文通过实验研究了NH3/DME 燃料分级燃烧污染物的排放特性,随后建立了一种CRN 模型,通过数值方法研究了主要污染物NO 在一级燃烧区和二级反应区的生成和消耗特性,具体结论如下.

(1)在本研究中,单级燃烧时NO 排放浓度超过6 × 10-3,NO2排放浓度在4 × 10-4~ 6 × 10-4之间.采用燃料分级方法可大幅降低NO 与NO2排放,最大降幅分别可达60.1%和88.7%.

(2)单级燃烧时NH3被完全消耗,采用燃料分级方法后会造成NH3排放,随着φpri降低及二级氨注入量增加,NH3排放浓度增加.选择合理的二级氨注入量,可以使NOx排放与NH3排放达到同等量级.

(3)数值模拟结果表明,DME 拥有比常规碳氢燃料更强的活化作用,对NO 生成具有显著的促进作用.NO 在一级燃烧区主要通过HNO 路径生成,在二级反应区主要通过NH2+NO=N2+H2O 和NH2+NO=NNH+OH 反应被消耗.