等离子体能助力中国工业碳中和1)

夏维东 , 施 凯 王 城 王昊敏 , 陈仙辉 ,

* (中国科学技术大学热科学和能源工程系,合肥 230026)

† (中国科学技术大学碳中和研究院,合肥 230026)

** (中国科学技术大学化学与材料科学学院,合肥 230026)

†† (安徽省发展改革委员会,合肥 230001)

引言

电力、冶金、建材、化工等重工业二氧化碳排放(以下简称“碳排放”)是中国的碳排放主要来源.工业排放主要来源为化石燃料燃烧、工业还原反应和碳酸盐的分解[1].图1 为2019 年中国主要工业碳排放及煤炭使用量的统计[1];其中,火电、钢铁冶金、水泥和煤化工4 个行业碳排放为77.6 亿吨,占中国碳排放总量约72%;4 个行业碳排放占比分别约为42%,14%,12%和4%.火电电力行业的碳排放以燃煤产生为主,煤炭消耗占比最大,约为54%[2];其次钢铁、水泥和煤化工煤炭消耗分别约为17%,6%和9%[3];钢铁行业的燃烧供热和还原反应的碳排放比例相当[4-8];而水泥行业碳排放约60%来自碳酸盐(主要为石灰石)的分解[3,9-11];煤化工的碳排放主要为消耗煤炭制氢所产生,少部分为煤炭燃烧产生[12-13].中国实现“双碳”(碳达峰、碳中和)主要任务需要解决上述4 个行业的碳排放问题.

图1 中国工业二氧化碳排放及煤炭使用量统计 (2019) (注: 煤化工数据未包括焦炭和电石行业)Fig.1 China's coal used in industries and CO2 emissions (2019)(note: coal chemical industry data does not include coke and calcium carbide industries)

实现“双碳”的基本技术路线是: (1) 节约能源;(2)减少化石燃料和原料的使用,包括低碳/零碳能源替代、低碳/零碳新工艺、材料替代等;(3)CO2捕获储存和转化利用.由于具有较好的经济性,“节约能源”已经开始广泛实施,但并不能最终实现“双碳”目标;CO2捕获储存和转化利用由于高昂的技术成本和基础建设投资,缺乏明显经济效益;而技术和经济性较为均衡的化石燃料替代和CO2转化利用成为实现“双碳”目标最有潜力的路线[14-17].

实现碳中和必须从中国实际情况出发,基于我国的能源、土地、矿产等自然资源基础和分布条件[18],立足于我国的工业发展现状.我国的资源禀赋是缺油、少气、多煤.同时我国大力发展可再生能源,其规模稳居世界第一.火电、钢铁、水泥和煤化工的产能和产值在全球占比均超过50%,工业资产量十分巨大.但是我国能源工业体系仍面临着可再生能源电力消纳和储存、大规模工业加热仍以煤炭燃烧为主、CO2高效转化利用等问题.探索经济与技术可行的中国工业碳中和技术路线[19-20],绿电驱动的等离子体能在替代化石燃料加热和CO2转化过程可以发挥重大作用.

1 等离子体能

1.1 等离子体能简介

等离子体按温度可分为高温等离子体和低温等离子体,低温等离子体又可分为冷等离子体和热等离子体.高温等离子体电子和重粒子温度均在106K以上,主要用于产生核聚变释放核能,而高温等离子体自身所含的能量难以直接用于工业加热使用;低温冷等离子体的重粒子温度为常温范围,虽然电子温度可能在104K 以上,但等离子体能量密度很低,与常压常温气体相当,并不能作为大规模的工业能源,主要用于增强化学反应的表面加工处理(刻蚀、镀膜、掺杂、清洗、生物医学和纳米材料生长与处理)、气体处理(产生臭氧、有害气体处理)和冷光源等,也可用于材料的宏观制备(金刚石生长等);热等离子体温度在5000 K 以上,具有高温、高焓(高能量密度)和高功率密度等特点.热等离子体是在外场(电磁场)的激励下,形成电子、离子和激发态粒子以及活性自由基等粒子集群,是一种高品位的光能、热能和化学能载体,即等离子体能.

最简单产生热等离子体方式是电弧放电,可在氧化/还原/惰性气体或液体中产生,压力在0.1~100 atm 之间,温度在5000~ 50000 K 之间,焓值可大于1 GJ/kmol、功率密度可大于10 GW/m3,流速高可达到10 km/s.等离子体作为加热源,其强度远大于燃烧,用于高温加热和热化学反应,具有加热效率高、反应速度快(气相反应时间约 1 ms、气固相反应时间约10 ms)、反应器体积小的特点,还可促进热力学或动力学不利的化学反应发生.

1.2 工业电加热方法比较

采用电能代替化石燃料燃烧用于工业加热的主要方法有电阻加热、感应加热、电子束加热、微波加热、激光加热和等离子体加热等.

(1)电阻加热: 直接电阻加热优点是简单、可靠,功率密度大、热效率高、设备成本低,是最理想的工业电加热方法.但直接电阻加热要求被加热对象必须具有导电性,因而不能用于气体加热.通过热传导、辐射等方式间接电阻加热,则加热温度受到热源温度限制,功率密度低、热效率低,难以满足工业应用需求.

(2)感应加热: 利用电磁感应加热物体,感应频率从工频到数百千赫兹,要求被加热对象具有良好的导电性,适用于金属加热和熔炼等工艺.与直接电阻加热比,优点是不会产生电极污染问题,但加热效率和功率密度低于电阻加热,设备成本高于电阻加热[21].

(3)微波加热: 利用微波电磁波进行加热,加热对象为非导电性固体或液体,优点是微波源可以远离被加热对象,缺点是: 电-微波的能量转化效率低、设备成本高、微波泄漏对人体安全有影响[22].

(4)电子束加热: 优点是加热速度快,能量密度高,适用于材料表面改性和熔融等工艺;缺点是设备成本高,操作复杂,难以大规模使用.

(5)激光加热: 激光加热是利用激光束将能量聚焦在物体表面或内部(透明)的加热方法.与电子束加热类似,加热速度快、能量高度集中,缺点是能量转化效率低、设备成本高、操作复杂,难以大规模使用.

(6)电弧等离子体加热: 利用电弧放电产生高温,通过传质传热、辐射和直接加热方式,可加热气体、液体和固体,能够提供宽广的加温范围,电-等离子体能转化效率高,功率密度高(可大规模),由于电力电子设备的发展设备使等离子体加热设备成本大大降低[23-24].

需要注意的是,每种加热方法都有其适用的特定场景和限制条件.选择合适的加热方法需要考虑加热对象的性质、加热速度要求、能源效率、设备成本和安全等因素.相对于其他使用电能加热技术,等离子体能具备较全面的优势,将成为大规模工业加热的主要手段.

1.3 (热)等离子体能工业应用发展历史

热等离子体广泛用于金属焊接、切割、耐高温材料喷涂等加工行业[25].

热等离子体作为能源最早的应用是气体放电的电光源,等离子体能作为电能转化为光能的媒介.1804 年英国的H.Davy 发明了碳弧灯,1870 年才进入实用阶段,是人类用于实际照明的第一支气体放电的等离子体光源(电光源).至今已发展了多种从低压到高压的各种电弧光源: 低气压气体放电灯包括荧光灯、低压钠灯等,高气压气体放电灯包括高压汞灯、高压钠灯、金属卤化物灯、超高压汞灯等高压气体放电灯、以及碳弧灯和氙灯等.除了作为照明使用,也发展了多种紫外、红外、激光等特殊光源.

等离子体能作为热能和化学能载体大规模工业应用可追溯到1878 年W.Siemens 利用电极与被加热物体之间直接电弧放电,开发了用于熔炼大块金属的电弧炉[26];19 世纪末,法国P.L.T.Héroult 发展了电弧炉直接冶炼钢铁[4].1897 年,H.Moissan 发表关于热等离子体应用于冶金和高温化学方面的经典实验,Moissan 试图在类似于西门子水平电极炉的“独立”或非转移弧炉中制备人造金刚石;他的工作包括研究无定形碳、石墨以及金刚石,还制备金属和碳化铬、碳化锰、碳化铜、碳化钨、碳化铀、碳化钒、碳化钛、碳化硅、碳化锆、碳化铝,特别是碳化钙.他于1886 年首先分离制的氟,并于1906 年荣获诺贝尔化学奖.1905 年5 月在挪威Notodden 建厂“用电强化火焰”,从空气和石灰石制取氮化钙[27].电弧炉的出现,开发了电能替代煤的历史.电弧炉现今广泛用于电石生产、金属硅冶炼、钢铁冶炼、铁合金精炼、高钛渣熔炼、电焊渣剂熔炼和氧化铝/氧化镁/铝钙水泥等高温耐火材料熔炼等.由于高温加热的高效率和可广泛适应反应环境气体性质,电弧炉在上述应用比化石燃料具有更好的性价比.电弧炉也是当今等离子体能最主要的应用.

1862 年法国化学家Berthelot 采用电弧加热甲烷制乙炔[28],是早期等离子体能用于工业气体加热的应用,直到1938 年在德国Hüls 开始大规模生产(150 MW)[27].Hüls 这项工作确立了管状电极气体加热器等离子体炬的基本原理.早期的工业应用还有磁吹交流电弧固氮(1905,250 MW,K.Birkeland,挪威)[27,29]、长直流电弧固氮(Schönherr,约1905 年,1000 kW)[27].

20 世纪50 年代末期,由于空间技术的发展(主要是高温环境模拟设备的需要和高比冲空间推进器的研究),电弧加热气体技术的水平有很大提高[25];同时由于液氧工业副产品氮、氩的大量供应的刺激,也促进了电弧气体加热器技术在各种科学技术领域中的研究和应用.到20 世纪80 年代,研究达到高潮.文献[27]阐述了等离子体工业研究和应用的发展,这些研究和应用包括了钢包/中间包加热、冶炼铁合金、炼铁高炉用等离子体加热喷吹煤粉、钛白粉生产、热解锆英砂、粉尘处理和贵金属回收、微纳米材料的生产、裂解煤粉制乙炔、生产合成气、裂解碳氢化合物制乙炔/氰化氢/氢气/炭黑,等等.

然而,等离子体能用于气体加热不如电弧炉直接熔融成功,主要原因是经济性问题.由化石燃料燃烧转化的热能比电能转化为等离子体能用于供热成本更低.而等离子体能几乎能够满足燃烧加热要求的场合,且提供更高的㶲.除了经济性因素之外,等离子体气体加热广泛涉及传热、传质和化学反应过程,仍存在能量集中、加热体积小以及能量利用效率低等问题.自20 世纪90 年代后,等离子体作为气体加热的工业研究和应用有所减缓和停滞,甚至有些已工业化的也没有持续(如Hüls 公司的裂解天然气制乙炔).少量的应用多采用已有可行的技术以及采用适应气体反应,如用于空间飞行器模拟研究中高超声速产生或材料耐热、用于材料还原和熔炼反应而发展起来的气体加热器,这些应用中几乎没能达到商品化程度.空气等离子体加热代替燃油用于燃煤电站锅炉煤粉点火和稳燃,由于有较好经济性,在中国已获得广泛的应用: 据安徽省新能电气有限公司提供不完全统计数据,每台火电机组安装4~ 16 支等离子体炬,等离子体炬功率100~ 300 kW,已安装了约1200 台,占中国火电机组总数约40%.

人类能源利用经历了“柴草与火”、“煤炭与蒸汽机”、“石油与内燃机”三大转变.如今,第4 个阶段-“新能源与可持续发展”也正在发生与演变.由绿电驱动产生的等离子体能是清洁、高效的二次能源.但在传统的能源生产中,等离子体能作为工业热源比直接燃烧产生的热能成本高出数倍.因此,除了在少数高温加热领域,如晶体生长、高温熔炼(金属硅冶炼、电石生产和废钢熔化冶炼等)、耐高温粉末材料生产等行业,等离子体能作为工业热源应用寥寥无几.随着光伏、风电等可再生能源的规模扩大和发电成本的不断降低,预计不远的将来,电—等离子体能(热能)将与电—动能(电动机)、电—化学能(电解水制氢)并驾齐驱,成为电能转化利用的三驾马车之一.

2 中国重工业“双碳”技术路线的思考

实现中国工业碳中和,首先必须考虑到资源禀赋、技术经济性和可持续发展等问题.中国的煤电、钢铁、水泥和煤化工均超过世界产量的50%以上,即使考虑需求下降和淘汰部分落后产能,其仍然不可能完全被替代.对已有的火电进行碳捕集储存和转化利用没有经济性,火电作为调峰发电大有可为;对于已经发展成熟、高效率的工艺、且为支柱产业的钢铁冶金、水泥、煤化工等,低碳流程再造可以使原有资产设备充分发挥作用,是最有经济性的方法.

对于电力、冶金、建材和煤化工四大重工业实现碳中和的技术路线和需要解决的问题分别加以讨论.

2.1 电力

电力的碳排放主要来自火电燃煤.根据中电联规划发展部《中国电力行业年度发展报告2021》[8],截至2020 年底,全国全口径发电装机容量约22 亿kW,其中,煤电10.8 亿kW,占比约49.1%;全国全口径发电量为76.3 亿MW·h,煤电46.3 亿kW·h,占比约60.7%.中国对能源的需求未来将会进一步增加,特别是,工业电气化将刺激电能需求的激增.必须大量发展核电或可再生能源电力等绿色电力,以实现电力行业碳减排[30].

由于核电的安全问题和高建设成本,核电价格大大高于火电;可再生能源电力中: 水电具有很好的经济性,但资源有限,远远不能满足能源消费的需求;其他的如生物质发电、地热发电、波浪能发电等等也都由于资源、规模等条件限制,或成本高、或规模不够;可再生能源电力中,光伏和风电有巨大的资源条件和极好经济性,尤其是光伏,除了广泛的分布资源条件,我国西部和北部幅员辽阔的土地和高光照提供了巨大的低成本光伏资源,目前的成本电价已经远低于煤电的电价,并且其上网电价(电能当量价格)已经与天然气(能量当量价格)价格相当[18,31];随着技术不断进步和规模的扩大,未来还有进一步降低电价的空间.

然而光伏、风电等可再生能源电力最大的问题在于发电的间歇性和不确定性;电能难以直接大规模储存,发电与用电的功率必须等量匹配;而冶金、建材、化工等重工业基本上都需要连续性生产;直接或间接储存电能存在资源不足(抽水蓄能、电化学储能)或转化效率不高的问题.发电-负荷的功率平衡和电能储存是光伏、风电等可再生能源电力发展的瓶颈.

2.2 冶金

2020 年中国冶金工业CO2排放为24.5 亿吨,其中有色冶金约7 亿吨[32].有色冶金中铝行业碳排放为5.60 亿吨,在有色金属行业中占比80.1%,主要来自铝冶炼(含电解铝、氧化铝、再生铝)行业的碳排放,为5.28 亿吨.其中电解铝的直接碳排放只占约10%,其余碳排放大部分来自火电间接碳排放.

冶金行业的直接碳排放大部分来自钢铁冶金行业.2020 年中国生产粗钢10.65 亿吨,占世界粗钢产量56.5%[33];CO2排放约17.5 亿吨;其中高炉-转炉工艺产钢量约占钢总产量的 88.4%[34],是我国钢铁行业碳排放的主要来源.

代替高炉炼铁技术路线中,直接氢还原受到了广泛的青睐.瑞典、德国、奥地利等国已有氢能炼钢项目投产,国内的宝武、河钢、酒钢等钢铁企业也开始了氢能炼钢探索试点,代表地区为西南地区(四川、云南、重庆和贵州),其拥有丰富的绿色电力和水资源,可能低成本生产绿氢;此外,钢铁行业也在持续推动超低碳排放炼钢工艺(ULCOS)技术的发展,包括生物质炼钢、新型直接还原工艺(ULCORED)、新型熔融还原工艺(HISarna)和电解铁矿石工艺(ULCOWIN/ULCOLYSIS).这些探索距离工业化还有一定距离[35-37].

由于我国钢厂绝大部分资产是基于高炉-转炉工艺,如果不能延续,对我国资产保值带来压力;并且现有高炉技术成熟、规模大、热效率高、可以使用贫矿原料.因此减少和消除高炉碳排放,对促进我国钢铁工业可持续发展具有重大意义.

2.3 建材

根据中国建筑材料工业碳排放报告[38],2020 年中国建筑材料工业碳排放14.8 亿吨,其中水泥工业碳排放12.3 亿吨,占比约为83%.2020 年我国水泥产量23.77 亿吨,约占到全球的55%[39].

水泥、玻璃、陶瓷、耐火材料等无机非金属材料的生产过程大多需要高温加热.有些对功率密度要求不高的加热可以通过电阻加热法间接加热,实现近零碳排放,如陶瓷烧结、熔融玻璃保温过程、耐火材料烧成等.玻璃熔融温度高、需要的功率密度大,现有工艺大多数采用天然气或煤气燃烧加热,采用绿电的等离子体能可以替代化石燃料加热,不仅比气体加热效率更高且速度快,实现近零碳排放.而高温耐火材料,如电熔刚玉、电熔镁砂、电熔镁铬砂、电熔莫来石、电熔锆刚玉等),都是采用等离子体加热.

水泥生产的主要碳排放来自石灰石分解和燃煤产生碳排放,并且由于水泥生产量大,产生了大量的碳排放.采用新材料替代水泥技术在探索中,且可以替代的规模有限,只可能降低少部分碳排放;直接电解CaCO3或CO2还在探索中,距离应用还有很长的一段距离;氢燃料替代不仅难以在原有工艺设备上实现,只能部分减碳,且存在能量效率问题,氢气替代化石燃料直接燃烧成本提高很多;利用可再生能源电加热替代化石燃料加热可减少碳排放不到40%;碳酸盐分解产生的CO2的主要利用途径是加氢还原、并加氢合成为燃料或材料(乙醇、汽油、烯烃等).

由于我国水泥基本上都是先进的干法回转窑生产,水泥行业的关键是基于现有干法回转窑工艺产生的CO2捕获储存、利用和燃煤替代.

2.4 煤化工

煤化工是以煤为原料,经化学加工使煤转化为气体、液体和固体燃料以及化学品的过程,主要包括煤的气化、焦化和干馏、直接液化和电石乙炔化工等.

2019 年,煤化工行业耗煤量约为9.68 亿吨,占全国煤炭消费总量的24.1%,仅次于电力行业;煤化工行业CO2排放总量为5 亿吨左右,占全国能源相关碳排放的5%,吨产品CO2排放量高达3~ 11 t[13].

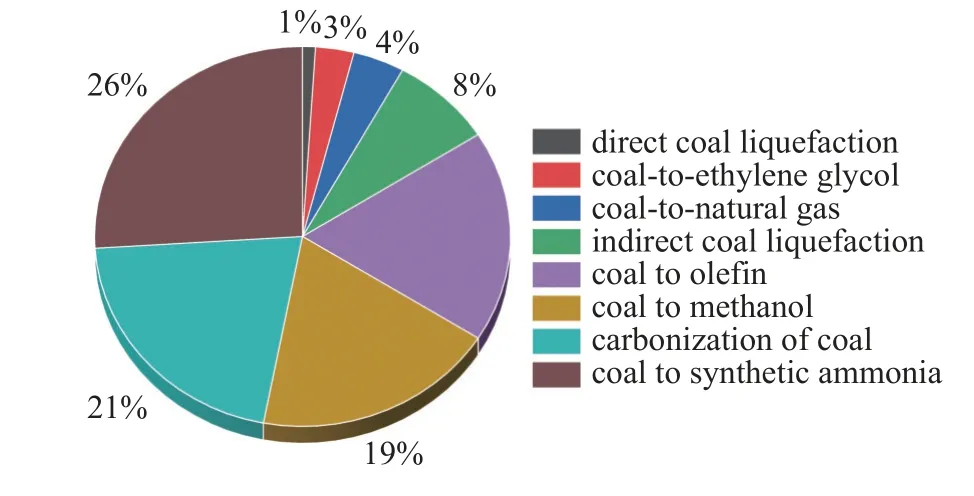

图2 为2019 年中国煤化工行业碳排放的分布[40].从图中可以看出,煤化工中约92%的碳排放来自煤制合成氨、煤焦化、煤制甲醇、煤制烯烃和煤间接液化.煤焦化行业单位产品CO2排放强度虽然最低(0.2 t/t (以CO2计)),但由于产量高排放占比第二;相比之下,由于转化水煤气制氢和工艺过程长,其余原料消耗大,单位产品CO2排放强度大,碳排放系数范围为3.3~ 10.8 t/t (以CO2计),其中煤制烯烃最高.

图2 2019 年煤化工各子行业 CO2 排放量占比Fig.2 Proportion of CO2 emissions from coal chemical sub industries in 2019

未列入上述统计的煤化工还应包括电石乙炔、炭黑等,其中电石生产直接碳排放和使用煤电的间接碳排放分别达到1.6 (不包括电炉气)和2.6 t/t.一吨电石产生的碳排放为4.2 t;按照2020 年国内电石产量2758 万吨,对应碳排放总量约1.16 亿吨[41-42].

显然,主要依靠电解水制氢,绿电加热替代燃料可以基本解决煤化工行业碳排放问题.

2.5 中国重工业碳中和的技术路线

电力、冶金、建材和化工等重工业碳排放主要分别来自火电、钢铁、水泥和煤化工等行业.从行业的可持续发展考虑,最经济技术路线是绿电替代火电和基于现有成熟高效的传统工艺的低碳流程再造.

具体的技术路线是: 利用可再生能源电力产生等离子体能,等离子体提供工业加热热源和转化CO2为合成气,合成气作为合成液体燃料或/和烯烃的化工原料,并储存提供高效燃气蒸汽联合循环发电(CCPP)的燃料(电力调峰),配合电解水制氢提供合成气补充氢源并承担电力负荷灵活调节,从而解决工业碳中和存在的瓶颈问题-用于加热的化石燃料替代、CO2高效转化利用、间歇性可再生电力的平衡,从而实现中国工业碳中和.

关键环节为大规模等离子体能的高效产生和利用.

3 基于等离子体能的工业低碳流程再造

3.1 钢铁冶金

(1) 高炉碳排放

高炉吨铁水碳排放约1.8 t;其中高炉加热、还原产生碳排放1.35 t,其余为矿料烧结、碳酸盐分解和炼焦等.目前,对于高炉的低碳流程再造的多种过渡性技术或新技术在试验之中,例如炉顶煤气循环、高炉喷吹氢气、喷吹焦炉煤气或天然气等.宝武钢铁集团在开发的电加热(等离子体)高炉富氢碳循环技术[43],是将高炉炉顶煤气的CO2分离,分离后的纯煤气用等离子体加热送入高炉,提供高炉还原剂和反应热能,可以减少碳排放30%~ 50%.

这些技术路线虽然能显著降低碳排放强度但不能实现钢铁碳中和.但要实现近零碳排放,高炉必须要有CO2的捕捉和利用.

(2) 基于等离子体能的高炉炼铁的零碳排放流程

现有高炉炼铁是将烧结矿料和焦炭分层堆放在高炉中;在炉腹底部吹入高温空气(1200 °C),炉内主要反应为: 高温空气与焦炭燃烧产生CO2(供热),CO2与焦炭反应再生成CO,CO 与焦炭还原铁矿石产生铁水,产生的气体由高炉炉顶排出,高炉煤气含有CO2,CO 和大量N2.为了减少焦炭耗量以提高经济性,在吹入热空气的同时吹入煤粉,煤粉在高炉内燃烧部分代替焦炭燃烧[44].

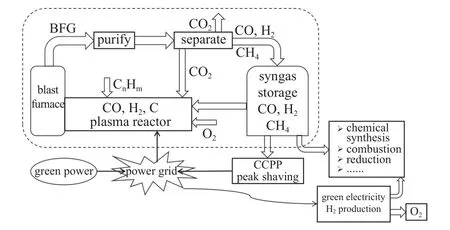

近零碳排放的高炉低碳流程再造是以等离子体加热器加热CO2和煤粉(或生物质),生成高温煤气吹入高炉,代替高炉热风和喷吹煤粉.图3 (虚线框内)给出基于等离子体能的高炉零碳技术路线的流程图[45].

图3 高炉零碳排放工艺流程(虚线框内)及其钢铁厂能源系统Fig.3 Zero CO2 emission process flow diagram of blast furnace (inside dashed box) and energy system in iron and steel plant

按照高炉现有的工艺条件要求,高炉在最低焦比的情况下,以高温合成气(主要为CO 和H2)作为炼铁补充还原剂和提供炼铁反应所需热量;无空气燃烧条件下高炉排出煤气不含氮气,排出高炉炉顶的煤气主要成分为CO2,CO 和少量的CH4,H2,CO2浓度可达40%以上;将高炉炉顶煤气净化处理和CO2分离;将脱除CO2的高热值净煤气送入煤气包储存,用于化学合成原料和提供燃气蒸汽联合循环发电(CCPP)燃料,将分离出的CO2送入电弧等离子体加热器,并加入生物质或煤粉,制成高温(> 3000 K)合成气;高温合成气送入高炉,提供补充还原剂和反应所需热能;完成高炉炼铁无CO2直接排放的冶炼过程.对于铁矿石原料为Fe2O3,以电-等离子体能转化效率为90%计算,使用无烟煤,等离子体能电耗约2.2 MW·h/tHM(tHM,吨铁水),煤气产量700~ 710 N·m3/tHM;采用生物质或烟煤做还原剂,因含有大量氢,有利于增强铁矿石还原过程.

配合原有工艺,进入高炉的风量需达到约1000 N·m3/tHM,而循环CO2约360 N·m3/tHM,由等离子体反应器部分CO2转化为CO,进入高炉风量不足.为提高入炉风量,可以提高CO2循环量.

生物质或煤粉在等离子体反应器内预先气化,可以降低焦比50%以上.一方面可以减少焦炭的使用,具有较好的经济性;另一方面减少了炼焦的污染排放.

在电力供应不足时,可采用高炉分离出的煤气循环或储存的煤气作为还原剂,采用等离子体加热,以电-等离子体能转化效率为90%计算,等离子体能电耗约为1.2 MW·h/tHM,CO2排放约为0.7 t/tHM;或者电力不足时减少CO2还原、增加煤气用量,可将CO2储存,电力富裕时再转化储存的CO2,提高入炉风量;实现高炉炼铁近零碳排放.等离子体能也可以成为灵活可调的电力负荷.

烧结也可以采用等离子体加热方法,或者使用高炉引出的高温烟气加热(纯氧燃烧)、或者微波加热,将烧结炉碳酸盐分解出的CO2送入等离子体加热器加热还原后再送入高炉.

(3) 低碳排放钢铁工业能源系统

将脱除CO2的高热值煤气用于CCPP 发电,吨铁水产生的煤气可发电约1.5 MW·h/tHM,其中化学能中的约30%来自等离子体能.与燃煤发电最高效率50%相比较,高热值煤气用于CCPP 发电效率可大于60%,效率相对提高了20%;而且比燃煤发电更适合作为调峰发电.

为了提高高炉煤气的利用价值,实现CO2高效转化利用,配备电解水制氢系统.电解水产生的氢气与合成气合成液体燃料或/和烯烃;在电力供应不足时,使用电解水产生的氧气燃烧煤气或煤粉给高炉供能,有利于高炉CO2捕获.

以合成甲醇计算,将所产煤气1/2 用于甲醇合成,用于制氢耗电约为2.9 MW·h/tHM(电解水制氢耗电按4.2 kW·h/(N·m3)).电解制氢系统作为高度可调的电力负荷,实现VRE 系统的负荷深度灵活调节.

本技术方案各能源单元与可再生能源电力的局域电网构成一种新型钢铁冶金能源系统,如图3 所示.新型钢铁冶金能源系统包括含有可再生能源电力的局域电网、高炉电力负荷(等离子体能)、煤气生产和煤气储存,以及其他钢铁厂内电力/燃气/热负荷,还可包括电解水制氢、CCPP 发电、化工合成液体燃料等.钢铁能源系统可以大量消纳波动性可再生能源电力(VRE),实现深度电力负荷灵活调节,解决以可再生能源电力为主的电网负荷波动和电力储存的难题.

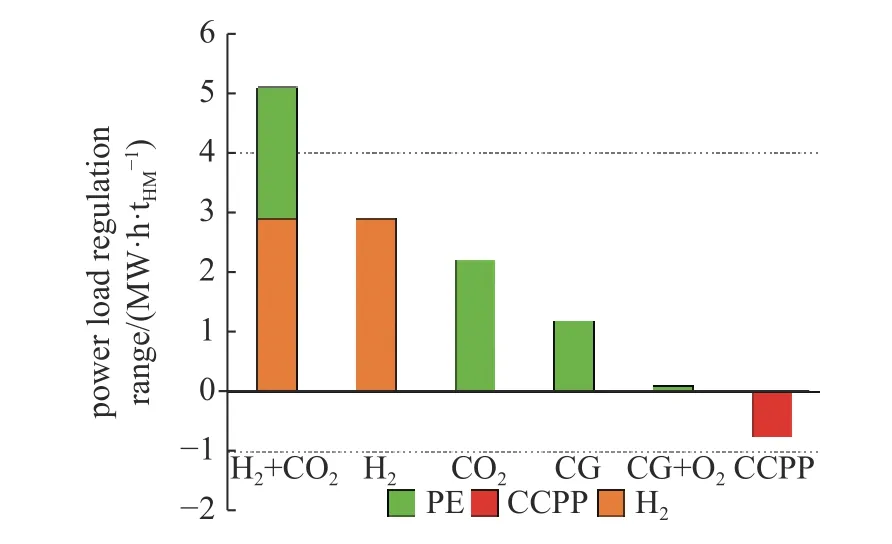

图4 为各种运行方式下用电负荷的变化柱状图.电力负荷可调范围为:

图4 各种运行方式下电力负荷的变化柱状图 (负荷符号说明: PE,等离子体能;H2,制氢;CO2 还原 PE;CG,煤气循环利用 PE;CG+O2,氧燃煤气;CCPP,燃气蒸汽联合循环发电)Fig.4 Power load histogram at various operation modes (PE-plasma energy;H2-hydrogen production;CO2-plasma energy used for reduction of CO2;CG-plasma energy used for heating gas cycle;CCPP-combined gas-steam cycle power plant)

i) 采用等离子体能供热和还原CO2,电力负荷为2.2 MW·h/tHM;

ii) 在供电能力下降时,不还原CO2,使用炉顶煤气分离出CO2后的纯煤气或储存煤气经等离子体加热送入高炉,可减少CO2排放约50%,等离子体能电耗约为1.2 MW·h/tHM,比还原CO2减少电耗约1 MW·h/tHM;

iii) 电解水制氢: 匹配CO2全还原时煤气产量的1/2 合成甲醇,制氢电力负荷2.9 MW·h/tHM,制氢电力负荷可与全等离子体能负荷叠加,最大负荷5.1 MW·h/tHM;

iv) 氧燃煤粉或煤气供能,电力负荷为0~0.3 或0~ 0.7;

v) 储存的吨铁水产生的煤气1/2 用于发电,电力负荷约0.75 MW·h/tHM;

vi) 电力供应不足时可以将CO2储存,发电高峰时用于还原生成煤气.

钢铁能源系统可实现以可再生能源电力为主的局域电网的发电-负荷的日平衡.

以某钢厂4000 m3、日产铁水10000 t 的高炉构建一个低碳炼铁高炉能源系统,高炉等离子体能需电力容量约920 MW,满负荷运行时,8 h/d 小时生产煤气2.3 × 106N·m3/d;配套制氢电力容量约1000 MW,10 h/d 小时生产氢气2.3 × 106N·m3/d,生产氧气1.15 ×106N·m3/d;所生产的氢气和8 小时产煤气的一半用于合成甲醇,生产甲醇约1600 t/d;配套CCPP 机组600 MW,8 h/d 所生产的煤气的一半用于满负荷调峰发电可超过4 h.在非用电高峰时可以用煤气循环炼铁,降低电力负荷,甚至再使用储存氧气燃烧煤粉或煤气循环,可以实现高炉零电力负荷运行(不包括辅助系统).

(4) 小结

基于绿电等离子体能加热的高炉流程低碳再造的技术路线,以绿电产生等离子体能代替燃料加热,减少化石能源利用;实现高炉最低焦比,减少炼焦碳排放和提高高炉经济效益;以等离子体能提供CO2还原的能量,实现CO2转化,实现高炉炼铁零碳排放;实现高炉炼铁和煤气发生炉完美地结合,副产大量煤气;配备电解水制氢实现CO2高值化利用;部分所产煤气用于CCPP 发电,提高了燃煤/生物质发电的效率,并可用于发电调峰;本方案高炉等离子体能的可调电力负荷、电解水制氢的可调电力负荷、钢铁工业其他电力和热负荷、储存煤气并用于CCPP 发电调峰,与VRE 电网构成钢铁企业能源系统,大量消纳VRE 电力,在电力负荷侧实行深度调节,可实现可再生能源电力的热利用(等离子体能)、电能储存(电-化学能-电)、材料利用(合成甲醇等).

3.2 水泥

(1) 水泥工业碳排放

水泥生产中,吨水泥熟料CO2排放约为0.88 t.碳酸盐(主要是石灰石)分解是碳排放的主要过程,约大于57%;其次是燃烧产生的碳排放约30%[46].替代燃料只能减少一小部分碳排放,更为关键的是要解决碳酸盐分解过程碳排放问题,碳捕集封存或利用是有效的解决方案.

(2) 基于等离子体能的水泥生产近零碳排放流程

现代化水泥生产将生料的预热分解过程与熟料烧成过程分开,生料首先经过窑外分解炉完成预热升温和碳酸盐分解过程,然后进入回转窑完成熟料烧成过程.由于烧成过程时间长,回转窑长度数十米,加热温度场要求加热火焰长,而等离子体加热功率密度高、能量集中,不适合回转窑加热[47];分解过程虽然要求温度不高,但分解反应大量吸热,分解炉与回转窑燃料占比约为2:1,而且还要利用回转窑尾气,能量相对集中,更适合于等离子体加热;将CO2还原过程与碳酸盐分解过程结合,进一步提高吸热功率,有利于等离子体供热发挥作用.

干法回转窑水泥工艺的低碳流程再造是将分解炉燃烧器部分改造成等离子体反应器,完成生料的分解与CO2转化,而回转窑煤粉燃烧器改为纯氧煤气燃烧器.基于现有水泥生产工艺的低碳流程再造的工艺流程如图5 (点画线框内)所示.

图5 水泥回转窑零碳排放工艺流程(点划线框内)及水泥厂能源系统Fig.5 Zero CO2 emission process flow diagram of cement rotary kiln system (inside dotted line box) and energy system in cement plant

将原分解炉燃烧分解室设计为等离子体反应器.在反应器内等离子体能分解碳酸盐;采用生物质燃料或煤粉作为还原剂生物质还原CO2,生成煤气,主要成分为CO,H2,CO2;等离子体反应器输出的高温煤气(约1000 °C)提供生料预热,煤气在分解炉预热器顶部收集;经分离CO2和脱水后的煤气热值约12 MJ/(N·m3);煤气进入储存包储存,可用于化工合成的原料、CCPP 发电燃料;回转窑使用固体燃料(生物质、煤粉等)或从分解炉预热器排出的煤气作为燃料,纯氧燃烧,产生的高温CO2进入等离子体反应器,余热利用和被还原.

考虑对高温熟料冷却的热利用,回转窑用循环煤气加热和进入分解炉还原的CO2预热,碳酸盐分解和CO2还原全部使用等离子体能,计算等离子体能耗约为1.6 MW·h/tcl(tcl,吨熟料);其中,采用无烟煤作为还原剂,还原CO2所需等离子体能约为0.75 MW·h/tcl.煤气产量约为 680 N·m3/tcl,使用还原剂约为0.20 tce/tcl.煤气中约30.5%化学储能来自等离子体能.如果使用生物质或烟煤作为还原剂,则电耗和煤气产量相应降低.

对于所生产的煤气利用,配备电解水制氢系统,用于合成甲醇或者烯烃.CO2全转化时所产煤气的一半用于合成甲醇,所需制氢量约670 N·m3/tcl,耗电约2.8 MW·h/tcl(4.2 kW·h/;可合成甲醇约0.46 t/tcl;电解水制氢产生氧量约335 N·m3/tcl,回转窑燃烧需供氧约80 N·m3/tcl.

(3) 低碳生产水泥的能源系统负荷调节范围、电耗及产出

与高炉炼铁能源系统类似,低碳生产水泥的能源系统包括含有可再生能源电力的局域电网、分解炉电力负荷、煤气生产与煤气储存、回转窑热力负荷、电解水制氢和制氧储存、CCPP 发电以及其他水泥生产的电力/燃气/热负荷.

一例5000 tcl/d 水泥低碳连续生产的能源系统如图5 所示.分解炉等离子体反应器容量333 MW,产气量143 kN·m3/h;配套制氢装置容量580 MW,最大产氢量143 kN·m3/h;配套CCPP 容量300 MW (煤气产量满负荷发电).其中,几种典型的运行方式如下.

i) 全电力负荷运行供能: 等离子体反应器和制氢系统全负荷运行,最高电力负荷913 MW·h;生产过程无CO2排放;煤气、氢气产量分别为143 kN·m3/h.

ii) 等离子体反应器全负荷运行,制氢装置部分运行,电力负荷调节范围333~ 913 MW.

iii) 制氢装置停止运行,分解炉等离子体反应器补充氧燃煤粉,电力负荷调节范围0~ 333 MW,CO2的排放0~ 0.84 t/tcl.

iv) 制氢装置停止运行,分解炉等离子体反应器全氧燃煤粉,储存煤气CCPP 运行,负荷调节范围0~ 300 MW;等离子体反应器满负荷运行所产煤气能满足300 MW CCPP 满负荷运行.全氧燃煤粉需氧量约占电解水制氢满负荷运行产氧量的1/2;回转窑与分解炉用氧量比值约0.35: 0.65.

以上配置运行方式,按照电力全负荷运行可以实现近零碳排放;承担电力负荷调节,平均可以减少碳排放50%以上;产生的煤气部分用于CCPP 调峰发电(代替IGCC—integrated gasification combined cycle,集成煤气化联合循环发电系统),将生物质能或燃煤火电的发电效率提高到60%以上,但CCPP发电又产生了碳排放.

(4) 小结

与钢铁行业类似,基于绿产生电等离子体能供热的水泥干法回转窑工艺低碳流程再造,以绿电等离子体能提供分解炉能量,在分解炉内分解碳酸盐,以生物质或煤粉作为还原剂,CO2在分解炉内转化还原,配备电解水制氢完成CO2转化利用,可以减少水泥工业碳排放50%~ 75%.也可以配备CCPP,部分所产煤气用于调峰发电,提高了燃煤/生物质发电的效率;本方案等离子体反应器的可调电力负荷、电解水制氢的可调电力负荷、水泥生产的其他电力负荷和热负荷、储存煤气、CCPP 发电,与VRE 电网构成水泥企业能源系统,消纳大量VRE 电力,从负荷侧实现电力负荷深度调节,实现可再生能源电力的热利用(等离子体能)、电能储存(电-化学能-电)、CO2的转化料利用(合成甲醇等).

3.3 煤化工

(1) 煤气化制氢

煤气化生产化工材料的碳排放大部分由水煤气转化制氢过程产生[48].

合成氨生产[40](碳排放占比26%)的煤制氢完全可以用电解水制氢代替.

少数由天然气、重油和轻油生产氢气的化工厂可采用等离子体供能转换制氢,可以减少燃料消耗,从而降低碳排放.

能源材料生产的碳排放高占比行业[40](如甲醇(19)、烯烃(18%)、甲烷(4%)、乙二醇(3%)等)应限制发展,转而采用钢铁、水泥行业低碳流程产生的合成气和电解水制氢替代,并且还由于以生物质作为还原剂而得到鼓励.水泥和钢铁行业产生的煤气的1/2~ 2/3 用于合成甲醇,可年产5 亿吨以上甲醇、烯烃等,不仅可以满足现有市场需求,还可以拓展甲醇燃料市场,减少化石燃料消费.

(2) 焦炭、煤焦油应用行业

煤化工中炼焦过程碳排放占比约21%[40](2019).约90%焦炭产量用于冶金.传统冶金工艺中焦炭具支撑骨架作用,使用等离子体能制合成气代替焦炭供热和还原剂作用,预计可减少焦炭使用量40%~50%.

炼焦得到的3 种产品: 焦炭、煤焦油和焦炉煤气,这3 种产品深加工也会产生大量碳排放,通常不列入煤化工行业.其中,利用焦炭生产电石产生的碳排放最多,其次是利用煤焦油生产炭黑.本文将此列入煤化工行业一同讨论.

(3) 电石乙炔

电石用于生产乙炔.乙炔被称为化工之母,其后续产业链有几十个产品.由于耗能高和受石油路线产品的影响,电石乙炔发展受到限制.受降解塑料市场需求的影响,全球近几年产量逐步增加,2022 年达到1.2 亿吨,其中中国产量达到2850 万吨左右,与上一年相比有所增长[49].中国电石产量是全球电石产能和产量最高的国家,产能占比达到50%.从电石行业自身来看,由于受到市场供需结构和环保政策等因素的影响,将会造成电石市场消费量的逐步放缓.

电石生产过程中的原料包括焦炭和石灰石,能源包括燃料和电碳.碳排放来自烧石灰(碳酸盐分解、燃料)、电石炉CaO 还原和消耗电力(自备火电)产生的碳排放.由于电石炉生产的连续性和可再生能源供电的间歇性,传统电石路线难以实现碳中和.电石生产不仅产生大量碳排放,还产生大量废气、灰尘和电石渣等,大量消耗环境资源(石灰石).

等离子体气化煤粉制乙炔提供了一条乙炔生产近零碳排放的路线.工艺流程如图6 所示.将煤粉和氢气送入电弧等离子体反应器,煤粉在等离子作用下迅速裂解并与氢气反应生成乙炔,时间控制在5 ms 内,经急冷水急冷停止反应.反应气体包括乙炔、氢气、甲烷、乙烯和一氧化碳等,经吸收分离收获乙炔.乙炔浓度8%~ 10%;烃类物质和部分氢气返回反应器利用.反应器内的氢与气相碳的比例大约控制在4:1,反应器平均温度1600~ 2000 K,采用水为急冷介质,反应器乙炔电耗可以达到10~12 kW·h/kgC2H2,耗煤量2.5 kg/kgC2H2,副产氢气和煤焦.

图6 等离子体气化煤粉制乙炔示意图Fig.6 Schematic diagram of plasma gasification of pulverized coal to acetylene

等离子体裂解煤粉制乙炔最早起源于1927 年.20世纪80 年代美国AVOC 公司完成等离子体反应器1 MW 工业可行性试验[50],采用水做急冷介质,等离子体裂解煤制乙炔反应器能耗达到10.5 kW·h/kgC2H2.20 世纪80 年代以来,我国的太原理工大学、陕西三维集团、清华大学、新疆天业、中科院等离子体物理研究所、复旦大学、浙江大学和中国科学技术大学等单位相继开展了等离子体裂解煤粉制乙炔研究和试验,特别是新疆天业(2~ 5 MW 反应器)和浙江大学(10 MW 反应器)的工业规模试验,反应器乙炔电耗12~ 13 kW·h/kgC2H2,已接近于工业化运行.

与电石乙炔相比,等离子体气化煤粉制乙炔不用焦炭和石灰,不产生电石渣,节约用水,CO2减排16 tCO2/tC2H2.最为突出的是反应器可以快速启停;乙炔可以液体吸收大量储存,满足后续工艺生产的连续性;因此适用于电力负荷的实施调整(单个反应器功率5~ 10 MW),能大量消纳可再生能源电力(VRE),从负荷侧承担电网日调峰的任务;对于日间或更长时间的电网波动,可以使用可存储的电石供应乙炔.所以等离子体气化煤粉制乙炔是高比例波动性可再生能源电网的非常理想的负荷.

等离子体裂解煤粉制乙炔至今还未实现工业化生产,原因之一是综合电耗不理想,虽然理想反应器乙炔电耗7~ 8 kW·h/kgC2H2,而实际大规模反应器乙炔电耗约12 kW·h/kgC2H2,还存在气体分离电耗、煤粉制备与烘干、冷却过程电耗等;另一个未解决的关键问题是反应器结焦: 采用氧化气氛保护或清焦影响到反应器的能量效率,机械清焦则影响反应器连续运行.

(4) 炭黑

炭黑生产碳排放主要来自燃料供热和反应过程.由于炭黑工艺对温度要求不同,油炉炭黑碳排放3~ 6 t/tCB(以CO2计).2020 年中国炭黑产量570 万吨,产生碳排放2000 多万吨.

虽然炭黑工业排放在中国工业中占比很小,由于等离子体能非常适合于炭黑生产,用等离子体能供能且避免使用氧气,几乎不产生CO2排放,副产氢气[51];可以使炭黑收率大大提高,并且焦油与电能的价比高,因此具有良好现实的经济性.目前美国Monolith 公司等离子体裂解天然气炭黑项目已进入工业示范运行阶段[52],炭黑产品用于橡胶工业,所产氢气用于合成氨原料;中国科学技术大学与新疆峻新化工股份有限公司合作开展200 kW 等离子体裂解天然气/焦炉煤气生产软质炭黑已取得成功,炭黑产品各项指标达到N900 系列要求.

4 规模、经济性、工业能源互联网

4.1 等离子体能及附加化工产业规模

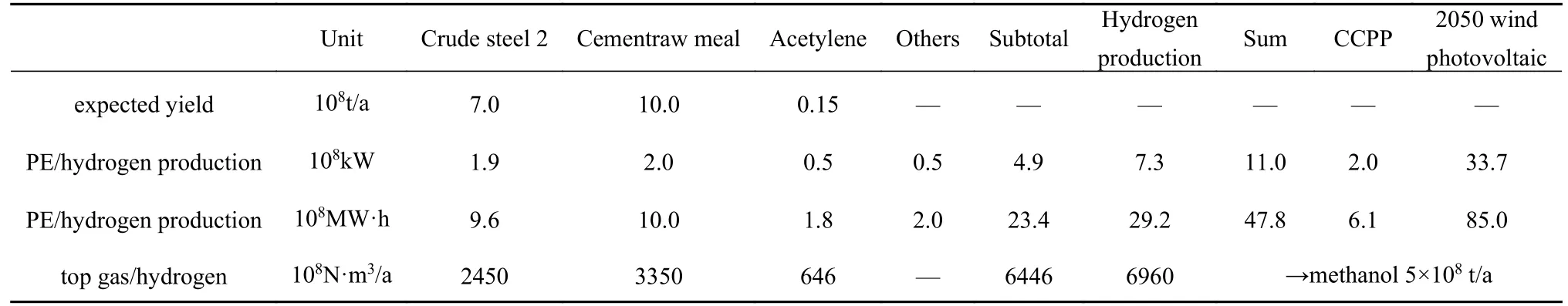

表1 列出了我国钢铁、水泥、乙炔等工业对等离子体能的需求量、副产煤气量、配套电解水制氢和CCPP 需求.表中钢铁、水泥产量按现有产量2/3 估计,乙炔比现有产量有所增加,“其他”为冶金、建材、化工其他工业加热对等离子体能的需求.考虑到电力日负荷调整: 等离子体能用电以15 h/d 满负荷计,其中生产煤气用电以12 h/d 满负荷计;制氢装置用电以12 h/d 满负荷计.所需等离子体能装备容量约4.9 × 108kW,等离子体能用电2.34 ×109MW·h/a;生产煤气约6.45 × 1010N·m3/a,所需还原剂约2.0 × 108tec;所产煤气3/5 用于合成甲醇,甲醇产量约5.0 × 108t/a (2020 年中国甲醇产量约6.36 × 107t);所需制氢装备容量6.1 × 108kW,制氢用电2.44 × 109MW·h/a;等离子体能装备容量和用电与制氢相当.

表1 工业等离子体能(PE)规模需求及副产化工规模Table 1 industrial plasma energy (PE) scale demand and by-product chemical scale

预计2050 年我国风光发电装备容量3.37 ×109kW,发电8.5 × 109MW·h/a;等离子体能及制氢耗电5.27 × 109MW·h/a,用电量占风光发电量约62%.所产煤气2/5 用于CCPP 调峰发电,发电量4.9 ×108MW·h/a.等离子体能与氢能将消纳未来可再生能源电力超过约60%.

4.2 等离子体能经济性

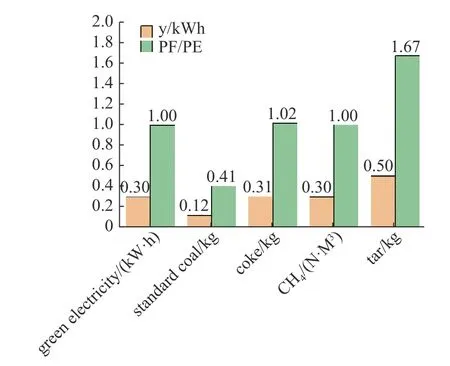

等离子体能设备主要由电源、等离子体发生器、辅助冷却设备和控制系统组成.以等离子体煤粉点火设备参考,不包括燃烧器的等离子体能设备(包括辅助电、水、气、控制等)目前150 kW 电站锅炉点火装置市场价格约为30 万元,平均约¥2000/kW,按照20 年设备折旧,设备成本占电能成本(电费按照¥0.3/(kW·h)计)不到1/20.设备的价格随着制造量的增加还可进一步降低.等离子体能由电能转换,代替燃料燃烧,所以等离子体能的主要成本取决于电能价格.以kW·h 计的等离子体能与各类燃料及价格比较见图7 所示 (燃料价格: 煤或生物质,¥1000/tce;焦炭,¥2500/t;天然气,¥3000/(kN·m3);煤焦油: ¥5000/t).

图7 等离子体能与化石燃料价格的比较(PF/PE: 燃料价格/等离子体能价格)Fig.7 Comparison of plasma energy with fossil fuel prices (PF/PE: fuel price/plasma energy price)

从图中可看出,当电价为¥0.27/(kW·h)、等离子体电能利用率90%时,等离子体能电价成本¥0.3/(kW·h),远低于焦油¥0.501/(kW·h),与天然气价格¥0.301/(kW·h)、焦炭¥0.306/(kW·h)相当,远高于煤价¥0.122/(kW·h).因此,绿电等离子体能基本上可以替代焦炭、天然气,代替燃料油有更好的经济性;目前等离子体能比燃烧煤炭成本要高出1.5~ 2 倍.在计及CO2排放费用为¥300/t (¥0.108/(kW·h)),燃煤成本价格¥0.23/(kW·h)后,等离子体能仍不能与燃煤成本相比.因此只有提高等离子体能利用价值和电能价格;两者需要寄希望于电网输电价格的下降和光伏风电成本的进一步降低.

使用生物质和等离子体能(电能利用率0.9)将CO2转变为CO,进一步与电解水制氢(4.2 kW·h/(N·m3))合成甲醇,电价¥0.3 y/(kW·h),碳源价格¥1000/tce,则甲醇原料成本约¥2350/tCH3OH,其中电解水制氢占总成本约78.5%.CO2利用约0.7 tCO2/tCH3OH.因此提高电解水制氢能量效率是降低CO2转化利用的关键.

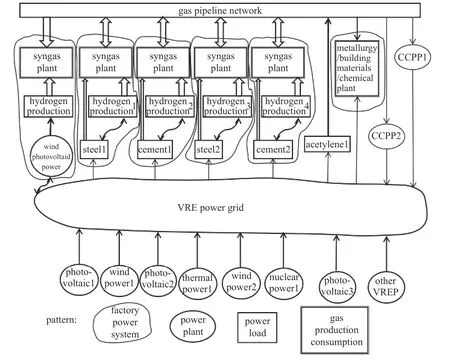

4.3 工业能源互联网架构

中国能源分布特点是: 大规模低成本光伏集中于西北和北方,而风电相对于集中于沿中国周边(沿海、北方、西北),大规模水电集中于西南;人口集中于东部和南部,工业分布于全国各地(除了西藏、青海),主要位于东南沿海.能源分布决定了国家超大复杂电网的框架结构.在双碳背景下,以可再生能源电力替代化石燃料是唯一途径,冶金、建材、化工等重工业耗能大户负荷和用电量飞跃上升,终究会促成以VRE 为主的更大规模的电网.

流程低碳再造后的钢铁冶金、水泥建材、煤化工等工业不仅是大规模电力用户,并可成为深度可调电力负荷,且CO2转化利用会产生大量煤气,依托高炉、水泥旋窑生产的煤气可以形成新的能源化工产业.钢铁、水泥等行业既是VRE 电网的优质用户,又是能源材料的生产者.水泥工业因运输距离限制分散在全国各地;钢铁工业相对集中一些,但也分散在全国各省;煤化工则主要集中在北部和西北;生物质资源需要充分利用分布的农业废弃物和分布的荒地生产.气体和/或液体燃料规模及分布可以组建燃料管网,有利于优化资源配置,拓宽用户范围,降低输送成本,更重要的是保证工业生产连续运行的稳定性.

因此,根据中国能源资源和重工业分布的特点,以工厂能源系统为核心,耦合电力生产、电网、重工业电力用户、气体/液体燃料生产、燃料输送、CCPP发电各环节,可以自然形成工业能源互联网.图8 为能源互联网的初步构想示意图(图中未画出液体燃料管网),其基本物理架构是以等离子体能/氢能耦合电网于燃料管网.以全国性的大电网为基础,电网供应钢铁、水泥等工厂的等离子体能设备和其他电力设备的电能;以等离子体能与生物质能将钢铁、水泥等工厂回收的CO2还原为煤气;建设煤气管道网(包括储存),供应合成气化工(甲醇、烷烃、烯烃等)、CCPP 和其他工业加热所需燃气;制氢电力负荷(能源材料生产)位于大规模VRE 电厂附近和/或煤气生产中心附近,不设大规模氢气储存和输送设施;可以建设液体燃料管网输送甲醇(或烃类燃料).气体燃料储能提供日内功率平衡调节,液体燃料提供长期功率平衡调节.如果煤气管网能与现有的天然气管网兼容或联络、液体燃料(甲醇)管网与现有的汽油管网兼容或联络,会大大降低重新建设的投资,能快速发展.

图8 工业能源互联网(未包括液体燃料输送管网)Fig.8 Industrial Energy Internet (excluding liquid fuel pipeline network)

工业能源互联网对于我国工业碳中和具有重大作用,也会大大提高我国能源运行的经济性和安全性.在现有不断增大VRE 电网和燃料管网的基础上,发展这种超大规模工业能源互联网,会产生大量新技术问题,有更多国家层面的系统性的问题需要解决.

5 技术可行性和关键技术及科学问题

利用等离子体能对传统工艺流程低碳再造,并构造工业能源系统(工业能源互联网,图8),使用现有较为成熟的技术和工艺,包括煤气储存输送、电解水制氢、CCPP 发电、甲醇/烷烃/烯烃合成等.关键需要解决大规模等离子体能的产生及其与现有工艺配合问题;大规模VRE 电网及工业能源互联网则需要国家组织多部门、多行业、多学科的共同参与和攻关.

大功率等离子体能产生的最简单方法是电弧放电.尽管电弧等离子体应用和研究已有二百多年的历史,但针对钢铁冶金、水泥、煤化工工艺的低碳流程再造的特点,等离子体能装备的性能,如寿命、靠性高、电热转化效率以及加热均匀性等方面提出了新的和更高的要求,相应也需要解决深层次的基础科学问题.

(1) 等离子体发生器的功率

一台高炉或者水泥窑炉要求等离子体加热功率数百MW,单台功率10 MW 的等离子体发生器需要几十及至上百台.尽管模拟航天器再入大气层环境及材料试验的等离子体气体加热器已可以达到100~1000 MW 级,但是由于其不足1 h 极寿命和不高的能量效率(< 60%),没有工业化应用价值.受限于电极寿命、能量效率、安全电压运行等因素限制,单台等离子体发生器功率宜选择10 MW 级别.

(2) 使用寿命

等离子体能在钢铁、水泥行业的应用是在还原气氛下进行,且可能在高气压下运行,等离子体发生器需要密封,且生产不能中断,在线更换很困难;对等离子体发生器的使用寿命(主要是电极)越长越好,例如高炉在10 a 上寿命期间的休风率 < 1%.理想的电极寿命是1000 h 上.受安全电压的限制,等离子体加热器的安全工作电压假设为2.5 kV,考虑电弧波动,则等离子体炬的工作电压也只能到2 kV,对于10 MW 的双射流等离子体炬,电极电流5 kA;消耗性石墨电极难满足工艺要求;这对于传统的水冷金属电极寿命是一个极大的挑战,尤其是高气压下(高炉)电极损耗更为严重;现有常压条件下氩气保护的阴极寿命是50~ 100 h.科学上需要研究流动等离子体与固体电极的相互作用机制,从而理解电极烧蚀和生长机制,探索提高电极寿命的方法,特别是电极损耗的补偿机制.这是一个非热力学平衡、非化学平衡、非电中性、多尺度、多相(气相和等离子体、液相、固体和微颗粒)的电磁力学问题[53].

(3) 可靠性

等离子体发生器的可靠性主要是电弧运行的稳定性.电弧不稳定极容易烧损等离子体发生器.然而稳定的电弧不利于等离子体与气体换热,将极大地影响电弧等离子体加热效率和等离子体发生器的功率提高;为提高功率而提高电流会加剧磁流体力学的不稳定性、并降低电极寿命.大电流、高换热的电弧等离子体的稳定性控制技术和科学问题具有极大的挑战性[54].

(4) 电热转化效率

作为独立成装置的气体加热器的等离子体发生器,由于辐射损耗和被加热气体的携带能量难以准确测量,大功率等离子体加热器电热转化效率通常用冷却水带走的热量间接得到,即

式中,c为冷却介质比热;Qi为输入等离子体发生器第i路冷却水流量;ΔTi为第i路冷却水温升;P为输入等离子体发生器的电功率.

对于等离子体发生器直接与工艺结合的反应器,反应器壁面损耗基本与原有工艺相同,其电热转化效率也可以用上式计算,但不包括反应器壁面损耗.

作为大规模能源利用,电热转化效率,即电能利用率,是最重要经济性的指标.基于传统工艺流程低碳再造,等离子体能加热的电热转化效率应不能明显低于90%,这对等离子体加热器是一个极大的挑战.已知的MW 级工业电弧气体加热器的电热转化效率为80%~ 85%[4].

电弧等离子体气体加热器的热损失主要是热辐射和气体与加热器壁面的对流换热.由于等离子体热辐射功率大(> 1 kW/cm3),壁面采用冷却保护,造成等离子体气体加热器不可避免的热损失;而加热气体需要通过气体与电弧强迫对流换热,因而难以避免气体与壁面产生对流热损失.氢气等离子体由于氢气离解温度低而热导率高,表现出热辐射损失比对流散热低,因此氢等离子体加热能达到更高的电热转化效率.

降低和利用等离子体辐射功率是提高电热转化效率的有效方法.等离子体辐射功率随着温度增大迅速增加,电流越大辐射越强;辐射强度还与气压正相关,这给高炉应用带来了极大的困难.降低等离子体温度是最有效的方法;减小电弧电流可以降低辐射损耗,但也同时降低了等离子体发生器的功率;强制对流换热有利于降低电弧温度,然而受电弧稳定性控制的限制.研究多种非平衡态下复杂组分的强对流耦合辐射与吸收问题具有极大的挑战[55].

(5) 加热均匀性

由于电弧等离子体能量集中,不能直接用于有加热均匀性要求的工艺.加热均匀性要求典型的应用包括等离子体气化煤粉制乙炔、等离子体裂解焦油生产炭黑及其他粉末材料的生产.由于高温下反应速度快,工艺要求反应时间短(1~ 10 ms),要实现空间尺度和时间尺度均匀加热,现有两条技术路线:一是产生大尺度均匀电弧等离子体,分散电弧、扩散电弧、多电极电弧等,二是物料与等离子体快速混合均匀[56-62].前者需要克服电弧自收缩的特点和解决电弧等离子体收缩不稳定性的问题;后者科学问题复杂性是多组分、非平衡、高温度梯度和高速度梯度下的流动混合问题.前者只能用于高温材料快速加热,二者都具有极大的挑战.

(6) 等离子体与颗粒相互作用问题[63]

在电弧等离子体能源利用(包括粉末材料生产)中,基本上都会涉及到等离子体与颗粒(固体和液滴)相互作用的问题,如煤粉或生物质颗粒作为还原剂、制乙炔中的煤粉颗粒等,以及炭黑生产的雾化油滴.由于煤粉或生物质颗粒组分的复杂性,进入等离子体过程中和进入等离子体后都伴随着热解和气化,等离子体作用多种对颗粒运动的阻力,且这些固体颗粒往往高浓度存在或者为浓相(固相气相体积比 > 5%),存在着颗粒之间的相互作用,气化过程和颗粒捕获电荷使颗粒间产生远程相互作用;并且浓相高温颗粒具有非常强的辐射-吸收过程,影响更大的是颗粒不对称升温气化产生的不定向气动力.这些都会给应用带来新的问题和开展科学研究的复杂性.如颗粒难以进入等离子体、在等离子体反应器壁面沉积结疤等,后者严重影响到等离子体反应器使用寿命.

(7) 等离子体反应器壁面结疤

作为等离子体能使用的等离子体发生器,存在还原气分、碳颗粒、低熔点和挥发性固体,结疤可能是最广泛的问题.由于煤粉或生物质的复杂组分,结疤的物质可能是表面具有热解产生焦油的煤粉颗粒、熔融煤渣颗粒、液相碳(焦油)沉积、气相碳沉积、低温挥发无机物(K,Na)沉积等,这些都是复杂组分的流动等离子体以及复杂成分的运动颗粒与固体表面作用的结果.

(8) 与工艺配合

基于传统工艺流程的低碳再造必须尽可能满足原有工艺条件,包括与原有设备的配合等,有些特殊的问题对等离子体产生方式和能量利用方式提出了特殊要求.

i) 高炉: 为了提高高炉生产效率,高炉通常高于常压运行,炉顶压力可达0.3 MPa,料柱阻力和等离子体发生器动压,等离子体发生器内压力可能达到0.5 MPa.电弧电极在高压下运行会严重影响到寿命;高气压也增强了等离子体的辐射损耗,从而影响到等离子体发生器的电能利用率;这是两个关键技术难题.为了提高煤粉喷吹率和煤粉利用率,降低焦炭使用量,提出了将煤粉(或生物质)颗粒输入等离子体发生器的方案,在等离子体发生器内实现煤粉气化;煤粉颗粒在等离子体发生器内的行为和理化性质的变化,及其对等离子体行为和参数的影响,是一个需要研究的新课题.此外,工艺要求气体流量的配合,还原物质产生的氢气对高炉过程(铁矿石还原、焦炭劣化等)的影响也是需要研究的新课题.

ii) 水泥分解炉: 分解炉燃烧器改成等离子体反应器,在反应器内产生等离子体,实现石灰石分解,CO2与煤粉(生物质)的转化.初步计算进入反应器CO2气体施加的等离子体能须达到3 MW·h/(N·m3).现有分解炉工艺要求料出炉温度不大于900 °C,现有燃烧温度不大于950 °C.等离子体驱动的流场温度场设计,需满足生料温度限制条件、还原剂和CO2转化率要求,对于能量集中的热等离子体是一个巨大的挑战,也是需要研究的新课题;反应器内电极结疤(结焦)和电极寿命问题是一个技术[10]难题.另还原环境对石灰石分解的影响的问题、预热器[27]和分解炉密封等科学技术问题也需要研究和解决.

经过50 多年的努力,如今热等离子体已在一些基础问题的研究方面取得重要的进展,但离实际的需求仍有差距,等离子体能新的应用提出了更深层次更复杂问题研究的需求.热等离子体的应用研究往往走在有关的应用基础研究的前面,许多实际问题的解决,包括过程参数的选择与优化、综合性能的优化等往往依靠反复试验和凭借以往积累的经验来实现.应用中普遍存在的问题是: 电极寿命和运行稳定性差不能满足连续生产的需要;能量利用效率不高导致经济性差;工艺过程的重复性差,导致产品质量不稳定;加热不均匀导致产品质量差或/和效率低;反应器容易结疤(产品颗粒在反应器冷壁上的黏附、沉积引起)导致生产不稳定等.这些问题是热等离子体能技术的大规模工业应用的瓶颈.

6 结论

基于等离子体能的冶金、建材、化工工艺流程低碳再造,配合电解水制氢和CCPP,构建等离子体能-氢能驱动的钢铁、水泥工业能源系统及至工业能源互联网,可实现如下目标:

(1) 等离子体能与制氢作为深度灵活可调电力负荷,可消纳60%以上的可再生能源电力,煤气储存用于CCPP 调峰发电,可解决可再生能源电力波动性问题,为大规模VRE 电网稳定运行提供良好的条件;

(2) 实现钢铁、水泥、煤化工生产的低碳排放,使钢铁、水泥、煤化工焕发出新的生命力,可望对已有巨量工业资产保值和增值;

(3) CO2高效转化利用与制氢配合可以大量合成低碳(部分碳来自生物质)液体燃料(年产5 亿吨甲醇),解决中国石油不足问题;

(4) 以“等离子体能/氢能耦合的电网-燃料管网”构成“电力生产输送-工业电力用户-能源材料生产输运”工业能源互联网对我国能源安全、高效运行具有战略意义;

(5) 等离子体能(热能)将与电动力(动能)、氢能(化学能)并驾齐驱,成为电能转化利用的三驾马车.等离子体能助力中国工业碳中和.