氧气转炉煤气全干法显热回收系统中CO 爆燃与防爆研究1)

魏小林 , 李 腾 陈晴晴 刘 迪 王 曜 吴东垠 李 博 张 良

* (中国科学院力学研究所高温气体动力学国家重点实验室,北京 100190)

† (西安交通大学能源与动力工程学院,西安 710049)

引言

中国是目前世界上钢铁产能最大的国家,钢铁年产量约10 亿吨,占全球总产量一半以上[1],每年消耗煤炭(包括焦炭)约6 亿吨,排放CO2约18 亿吨,约占我国碳排放的15%,仅次于电力等能源行业.在我国的钢铁行业中,虽然近年来电炉炼钢发展较快[2],但是氧气转炉炼钢仍占钢产量的80%左右.氧气转炉在炼钢过程中通过吹氧氧化铁水中碳(含量约)等杂质,会释放大量的转炉煤气[3-4].

转炉煤气的主要气体成份为CO(40%~ 70%),具有较高的温度(1400~ 1600 °C),同时富含细粉尘(主要粒径10~ 40 μm),是一种富含余能余热的资源[5-6].典型转炉煤气产生量为150 Nm3/t-钢(CO 平均浓度约为45%),含尘量为15~ 20 kg/t-钢.由于CO 的热值为12.64 MJ/Nm3,烟气的平均比热为1.137 kJ/(kg·K),因此转炉煤气的化学热高达850 MJ/t-钢,煤气物理热(其中灰尘显热约占10%)为220 MJ/t-钢.可见,煤气显热占转炉煤气余能余热约20%,而煤气的化学热占80%,所以转炉煤气都通过降温除尘工艺后进行回收.由于在转炉前烧/后烧期会存在CO/O2共存的阶段,遇点火源有爆炸的风险,因此为了防止煤气的爆炸风险,转炉煤气的回收条件一般设定为CO 浓度≥35% 且O2浓度≤2%[7].我国转炉的煤气回收量大多为80~100 Nm3/t-钢,有些可以达到120 Nm3/t-钢,不符合回收条件的煤气仍存在大量被放散的现象.

目前国内外转炉煤气降温除尘普遍采用湿法(OG 法)和干法(LT 法)工艺系统,其共同特点是: 采用汽化冷却烟道(转炉余热锅炉)回收转炉高温(初温约1500 °C)煤气显热,对于降温至850 °C 左右的煤气采用喷水/喷水雾的方式进行降温除尘,转炉煤气的50%显热被浪费.转炉煤气余能余热的回收可以大幅度降低转炉炼钢工序能耗,但目前转炉煤气的中低温余热仍未进行回收和利用[8-9].

转炉煤气干法(LT 法)回收系统具有烟气含尘量低、控制程度高、无需水循环系统以及系统阻损小等优点,在钢铁企业中已得到了较广泛的应用[10-11].但是对于LT 法,只是将OG 法中的喷水文氏管改为喷水雾的蒸发冷却器,仍然仅通过汽化冷却烟道回收了转炉煤气高温段(850 °C~ 1500 °C)的余热,这是由于在蒸发冷却器中,转炉煤气通过喷水雾进行冷却,因此导致中低温余热(150 °C~ 850 °C)无法被回收.这部分余热相当于110 MJ/t-钢,具有很高的回收价值,但是在转炉的前烧/后烧段煤气成分将出现CO 浓度<35%且O2浓度>2%的情况,存在爆炸的风险,因此煤气的中低温余热难以回收.由于常温下CO 在空气中的爆炸极限为CO 浓度达到12.5%~75%,如果这时煤气温度在自燃温度以下且存在点火源,煤气可能会发生爆炸,同时转炉煤气回收管道中存在障碍物,有利于爆燃的发展[12-15],进一步威胁设备安全,可见潜在的爆炸风险导致转炉煤气余热难以被高效回收利用.

目前,已经开展了一些针对转炉煤气燃烧和爆炸的研究.薛玮[16]通过数值模拟得到了转炉煤气脉动燃烧的流场分布,分析了燃烧温度变化特性.Liu 等[17]通过TDLAS 检测手段探究了H2和N2对转炉煤气燃烧火焰的影响.罗家松等[18]基于实验数据,提出了多级分区的计算模型,得出了煤气爆炸时沿程峰值超压和火焰传播速度的经验公式.金潮等[19]通过实验探究了转炉煤气在密闭容器内的爆炸特性,总结了爆炸的经验判据.Zhang 等[20]通过实验和数值模拟,研究了煤气爆炸时的喷氮遏爆过程,结果表明在爆炸时注入氮气可以大幅降低爆炸压力峰值.王奎明[21]以转炉煤气/空气/惰性气体(N2,O2和H2O)的预混气体作为研究对象,采用数值模拟方法研究管道内转炉煤气中温段余热回收过程中惰性气体抑爆特性,结果表明抑制转炉煤气爆炸需要添加的CO2量随初始温度升高而增加,随初始压力的升高而减少,随化学当量比的增加先增加后减少,在化学当量比1.25 附近,由于反应放出的热量最多,燃烧最为充分,需要更多的CO2才能抑制转炉煤气爆炸.

当采用余热锅炉回收中低温余热时,烟道中的换热管束相当于一种障碍物,它们会加速爆炸的发生与传播,因此需要研究在有障碍物的管道内,CO 和空气混合物在不同温度下(从接近高温自燃温度到常温)的爆燃特性,从而为防爆研究提供基础数据.本文通过实验研究和理论计算得到了CO 当量比、混合气初始温度和空气中含水量等因素对CO 爆燃特性的影响,得到了不同条件下的压力和火焰速度数据,明确了CO 爆燃过程中的压力和火焰速度特性,并对于转炉煤气显热回收过程中的防爆方法进行了讨论.最后,在此基础上提出了燃烧控制与强化以及煤气爆炸遏制等防爆方法和技术.

1 研究方法

1.1 实验方法

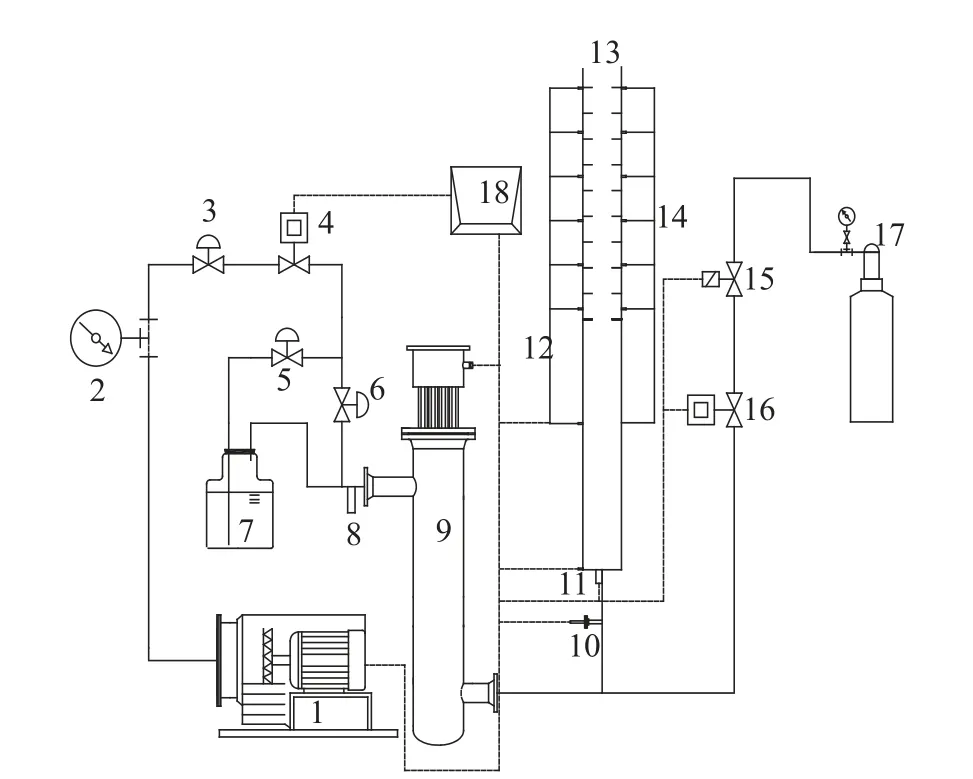

转炉煤气爆燃实验系统主要包括5 个部分: 空气调湿与加热部分、CO 管路部分、测量管道部分、消音器及尾气排放部分和控制及数据采集部分.实验时,空气由变频罗茨风机引入,经过质量流量计(热式)后分为两路,其中一路通过水槽装置增湿,系统流程见图1.两路气量的配比由球阀控制,充分混合后的增湿空气状态由温湿度计测量.电加热器温度由控制台设定,调节与CO 混合前的空气温度.CO 和空气通入管道进行充分混合,由热电偶测量混合后的温度,稳定后打开点火器点燃气体,同时记录点燃时的温度数据.爆燃管道从点火处到出口全长6.4 m,内径0.08 m,为了研究障碍物对火焰的加速作用,将爆燃管道分为两个部分,其中光管段长4 m,障碍物段长2 m,管段尾部0.4 m.其中,障碍物由 10 个同样大小的圆环构成,圆环阻塞比0.4375 (外径0.08 m,内径0.06 m),各圆环间距为0.2 m.测点主要布置在障碍物段,沿管道共布置了8 个压力测量点和7 个火焰测量点.

图1 实验系统流程图Fig.1 Flow chart of experimental system

为了研究CO 相关的爆燃特性,本文从CO 混合气体的流量、水含量以及温度等方面进行实验研究,测量不同条件下爆燃产生的压力和火焰传播信号.实验过程中每个工况重复4 次.

1.2 数值模拟方法

(1)模型设置

在进行数值模拟验证时,将三维圆管问题简化为二维平面问题,用质量、动量、能量及组分运输方程构成的流体力学方程组描述爆炸问题[22].此外,由于管道内充分发展的湍流具有明显的方向性,对于爆燃模拟,湍流模型选用Reynolds 应力方程模型(RSM)[23].湍流和化学反应的耦合方式至关重要,将直接影响可燃气体的燃烧反应速率,本文燃烧模型选用涡耗散概念(eddy dissipation concept,EDC)模型[24].为提高计算效率,化学反应机理采用CO 与湿空气的总包反应机理[25],反应机理及速率表达式如下

k0=1.8E+12(m3/mol)0.75/s

式中,指前因子,活化能E=28.3 kcal/mol,R为通用气体常数.

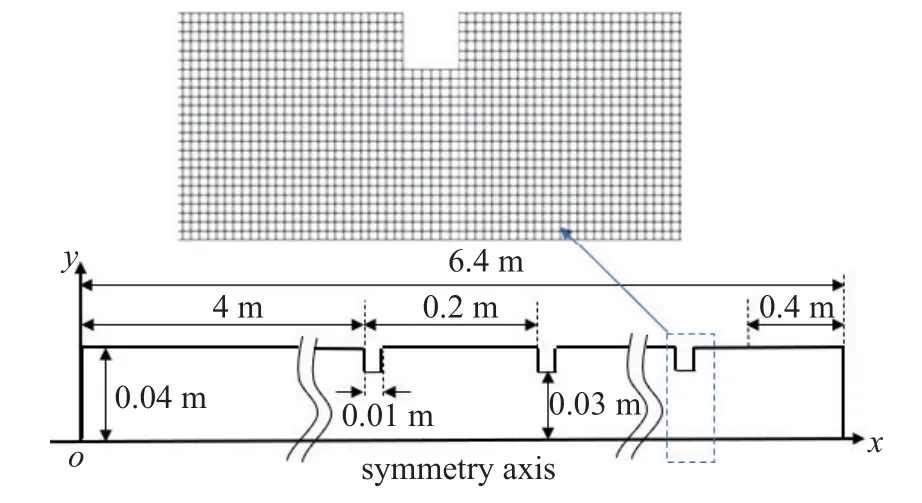

图2 为计算域示意图及部分网格.

图2 计算域示意图Fig.2 Schematic of the computational domain

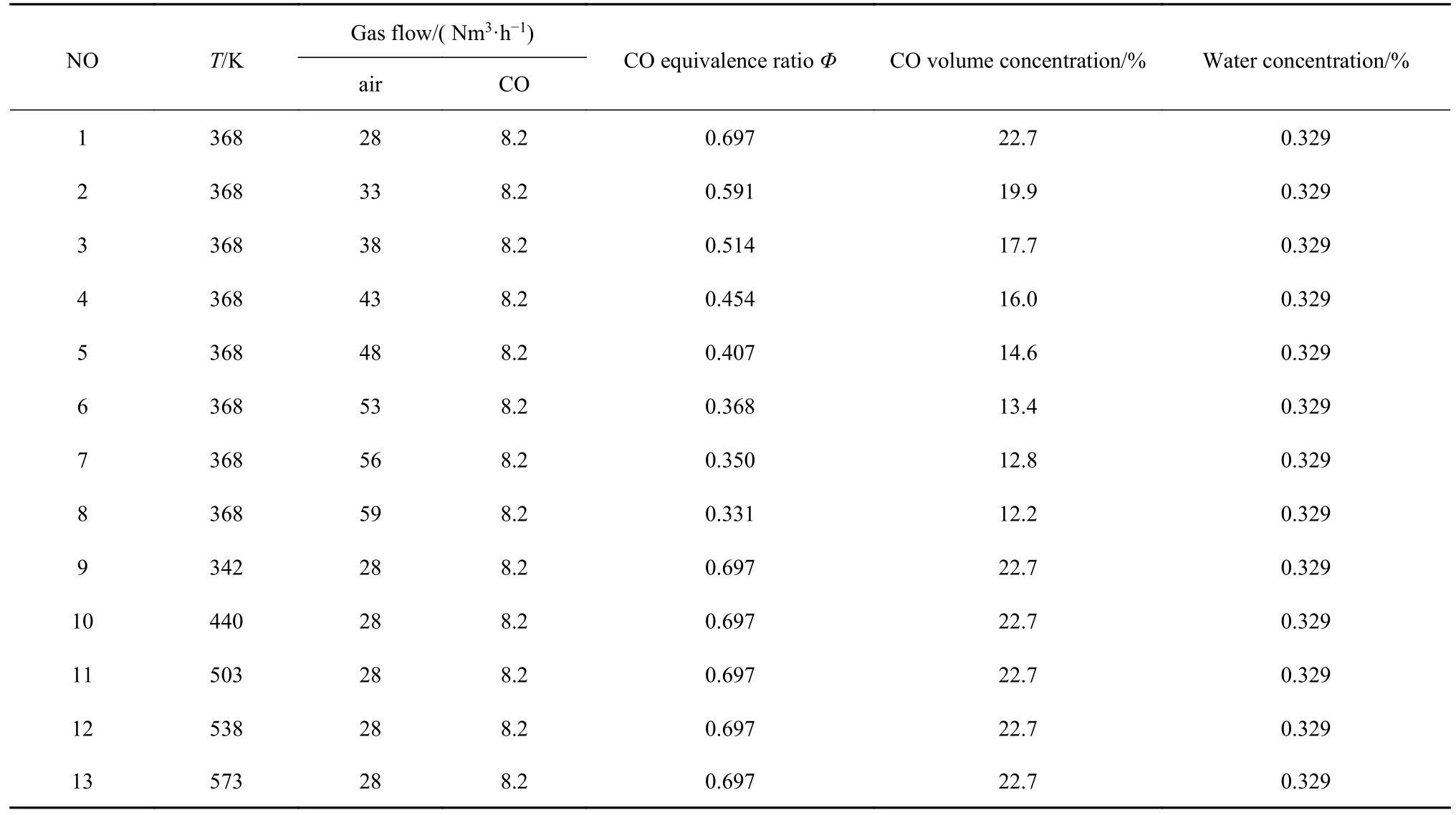

(2)工况设置

数值模拟具体工况设置如表1 所示.

表1 工况表Table 1 Operating conditions

1.3 化学平衡计算方法

为了将实验过程中CO 的爆炸压力与理论结果进行比较,本文采用化学平衡软件进行计算.化学平衡计算时将热化学反应系统的热力学参数作为温度、压力和组分的函数,认为在化学反应达到平衡时,系统的总吉布斯自由能满足最小化条件,从而可以预测出反应系统的参数[26].显然化学平衡计算主要是从化学热力学角度进行分析,没有考虑反应速率等化学过程以及气体混合、热量损失等物理过程的影响.由于气体发生爆炸时,一般其反应进行得非常迅速和完全,因此一般情况下采用化学平衡计算还是比较可靠的.本文在计算过程中选择了等温等容和等温等压两种条件,采用等温等容条件时,计算时的比热为定容比热;采用等温等压时,计算时的比热为定压比热,其值要比定容比热大,因此等温等压条件下的爆炸压力计算值比等温等容条件下的值要小.

2 结果分析

2.1 CO 当量比对爆燃的影响

(1) CO 当量比对爆燃压力的影响

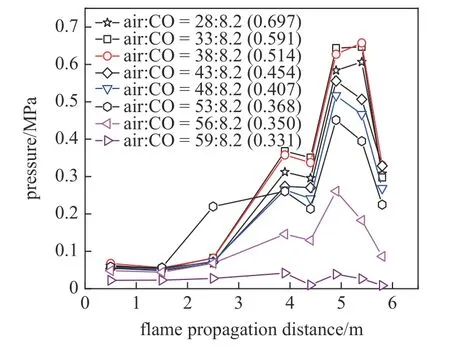

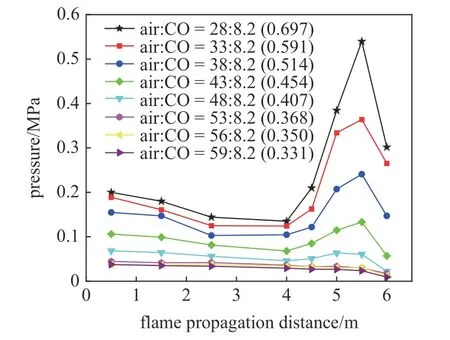

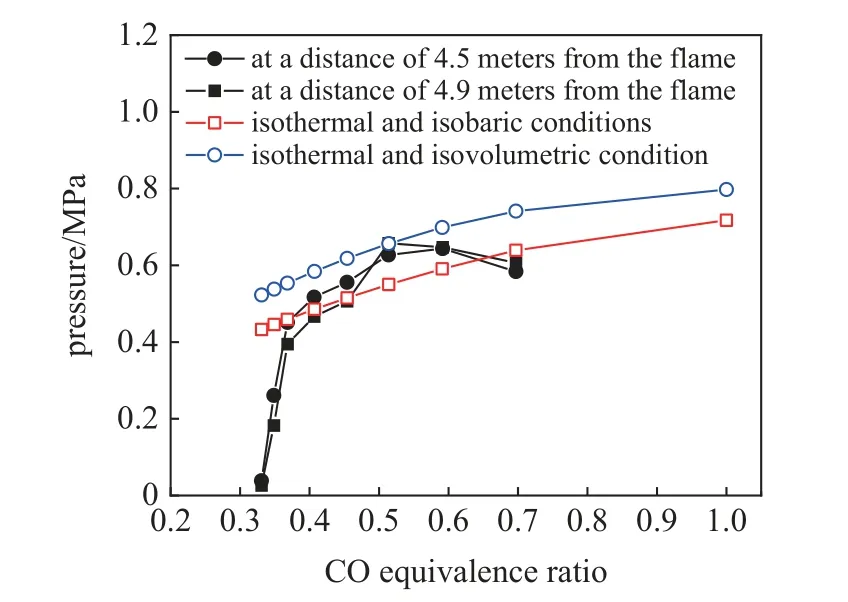

在实验和数值模拟的过程中,通过改变CO 混合气体当量比,观察其对管道内爆燃压力、火焰速度的影响.混合气初始温度为368 K,CO 流量维持8.2 Nm3/h 不变,空气流量变化范围为28~ 59 Nm3/h,对应空气中的CO 浓度和CO 当量比(Φ)见表1,这与前烧/后烧阶段的放散煤气成分是比较接近的,且不包含CO 过量的情况.图3 为混合气体配比对于爆燃压力影响的实验结果.图4 为相应的数值模拟结果.

图3 CO 当量比对爆燃压力的影响(实验结果)Fig.3 Effect of different CO mixture proportion on deflagration pressure (experimental results)

图4 CO 当量比对爆燃压力的影响(数值结果)Fig.4 Effect of different CO mixture proportion on deflagration pressure (simulation results)

从图3 可见,当CO 混合气体被点燃后,开始时火焰加速较缓慢(参见图5),光滑管段压力峰值也较小,随后在4 m 处进入障碍物管段,火焰不断加速,爆燃压力迅速攀升,并在靠近出口时爆燃压力达到最大值.由于出口的泄压作用,出口处监测点的压力峰值明显降低.与实验结果相似,从图4 可以看到除air: CO 流量比为28: 8.2 (Φ=0.697)的工况外,随着CO 当量比下降,爆燃的峰值压力也不断下降.实验条件下爆燃压力的峰值约为0.65 MPa,数值模拟时爆燃压力达到的峰值约为0.55 MPa.进一步对比实验结果(图3)和数值模拟结果(图4)可以看到,不同火焰传播距离下的CO 爆燃压力发展趋势一致,当量比的影响规律也相近,证实了数值模拟结果的可靠性,为后续火焰速度的数值模拟分析(图5)的可靠性提供了一定依据.

图5 CO 当量比对火焰速度的影响(数值结果)Fig.5 Effect of different CO mixture proportion on flame speed(simulation results)

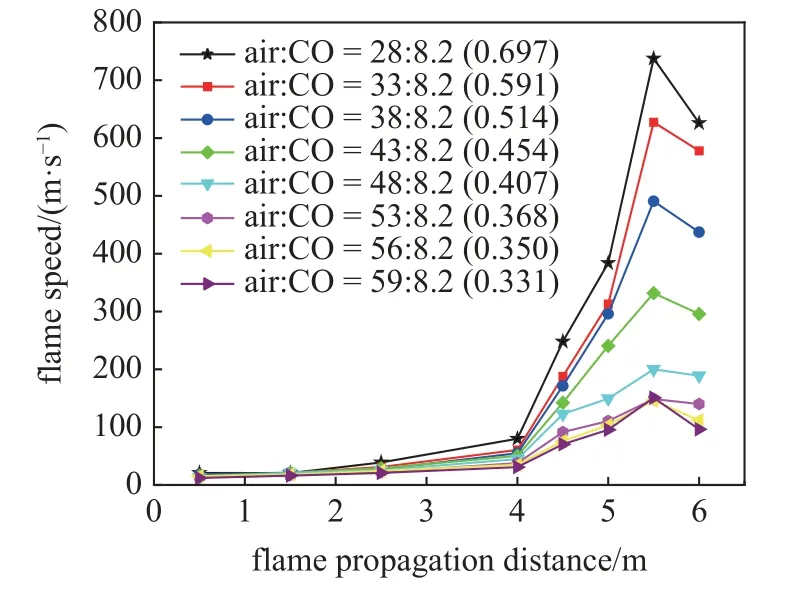

(2) CO 当量比对火焰速度的影响

图5 为混合气体流量对火焰传播速度的影响(数值模拟结果),从图中可以看出,在 CO 混合气体发生爆燃后,火焰开始传播速度较低,但随后不断增加,在接近出口时火焰传播速度达到近750 m/s 的最大速度.并且不同当量比下,爆燃火焰速度发展趋势相近: 在光滑管段火焰传播速度增加相对较缓,进入障碍物后,火焰传播速度迅速增加,并在靠近出口时达到最大值,在出口处略有降低.可以看到,随着当量比下降,各个位置上的火焰速度也基本呈下降趋势,但火焰速度发展规律基本一致.在当量比小于0.368 时各点速度区别不大,此时CO 当量比对火焰速度的影响较小.

2.2 混合气初始温度对爆燃的影响

(1)混合气初始温度对爆燃压力的影响

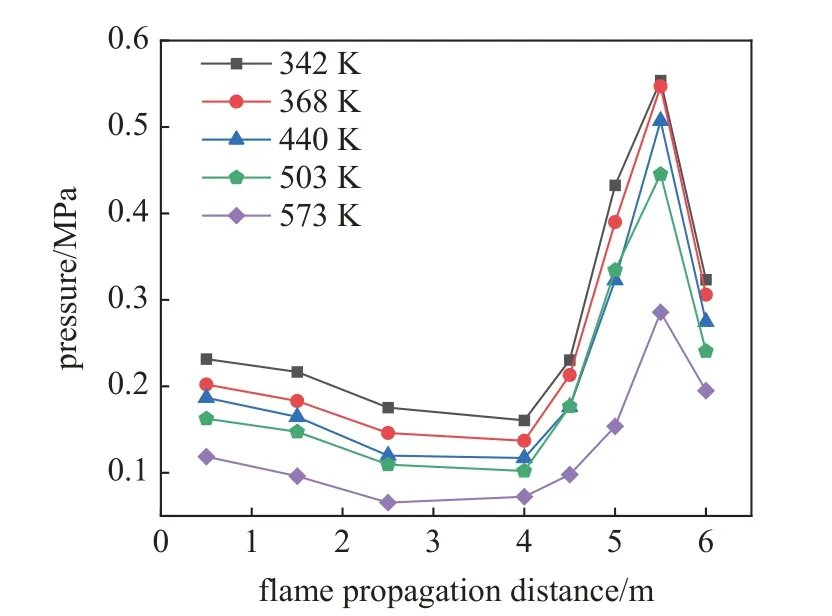

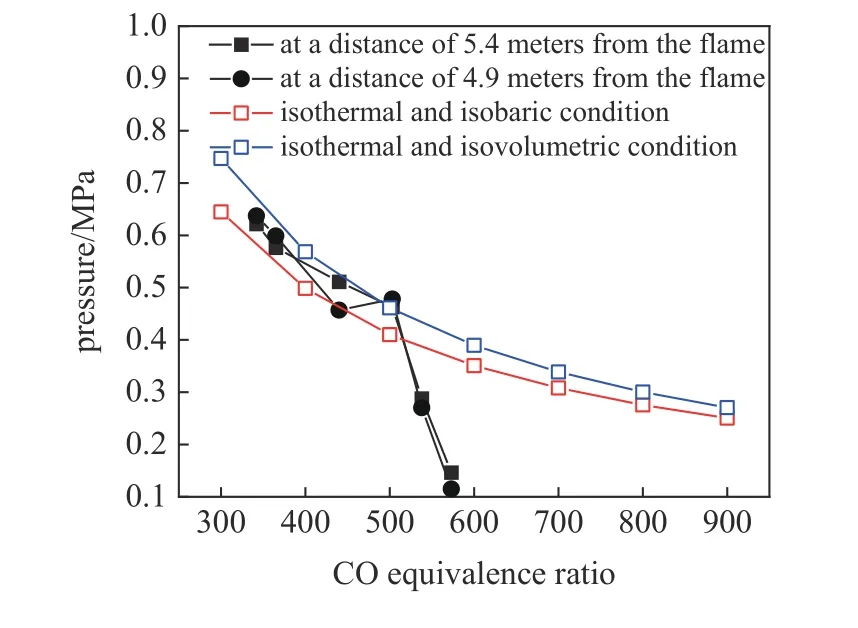

研究不同混合气初始温度对爆燃的影响,在air:CO 流量比为27.8: 8.2 (Φ=0.694)的条件下,对应混合气体中的CO 体积浓度为22.7%,对应的CO 当量比.混合气体温度对爆燃压力影响的实验结果见图6,数值模拟结果见图7.

图6 混合气体初始温度对爆燃压力的影响(实验结果)Fig.6 The effect of mixed gas initial temperature on deflagration pressure (experimental results)

图7 混合气体初始温度对爆燃压力的影响(数值结果)Fig.7 The effect of mixed gas initial temperature on deflagration pressure (simulation results)

观察实验结果和数值模拟结果可以看到,随温度升高,相应位置点的压力下降,压力的发展规律相近,均遇到障碍物后迅速攀升,并在靠近出口处达到最大值.实验结果中最大压力从342 K 的0.65 MPa下降到573 K 的0.15 MPa,可见高温煤气爆燃的冲击破坏能力随温度升高在减弱.随着温度升高,混合气体的物理和化学性质会发生变化[27].当可燃混合气体温度升高时,其密度和单位体积燃烧释放的化学能均会下降,由于爆燃过程发生在受限定容空间内,可以认为气体的密度与体积基本不变,根据理想气体状态方程,爆燃的理论最高压力将与气体爆燃前后热力学温度(K)的比值呈正比例,即混合气体初温越高,爆燃最大压力越小.此外,随着可燃混合气体温度升高,流体声速和化学反应速度都会升高,压力波在流体介质中的传播速度和火焰传播速度将加快,由于爆燃最高压力来自于爆燃过程的压力波堆积,过快的压力波和火焰传播速度均不利于压力波的堆积,从而导致爆炸最大压力降低.

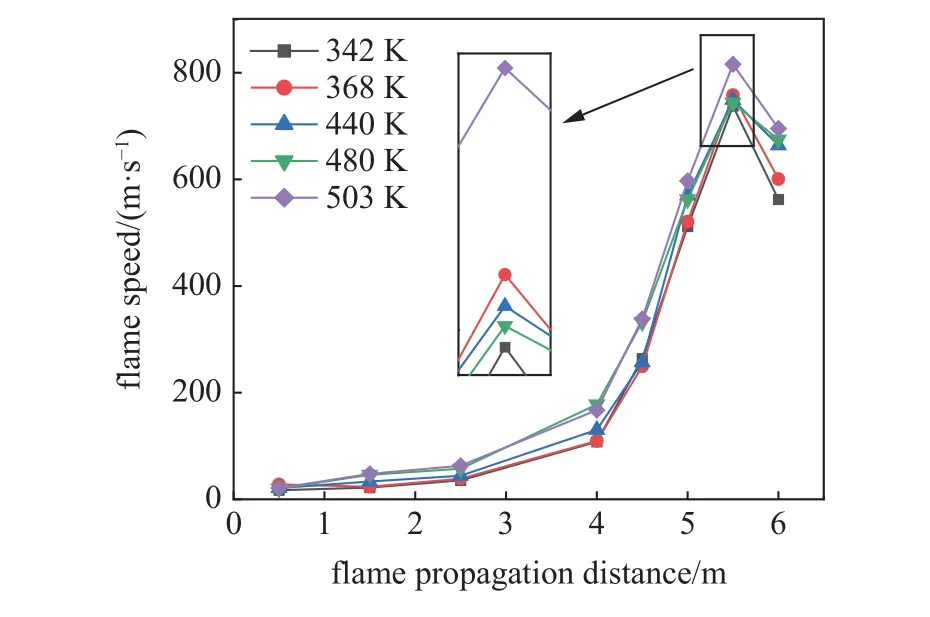

(2)混合气初始温度对火焰传播速度的影响

随温度升高,火焰传播速度逐渐上升(见图8),火焰传播速度的发展规律一致,并且均在靠近出口处达到最大值.混合气初始温度越高,越有利于化学反应的发生,高温下化学反应速率加快,进一步导致火焰速度增大.随着可燃混合气体温度升高,流体声速和化学反应速度都会升高,进而加快火焰传播速度.在温度升至503 K 时,火焰速度约为800 m/s 的最大值.

图8 混合气体初始温度对火焰传播速度的影响(数值结果)Fig.8 The effect of mixed gas initial temperature on flame speed(simulation results)

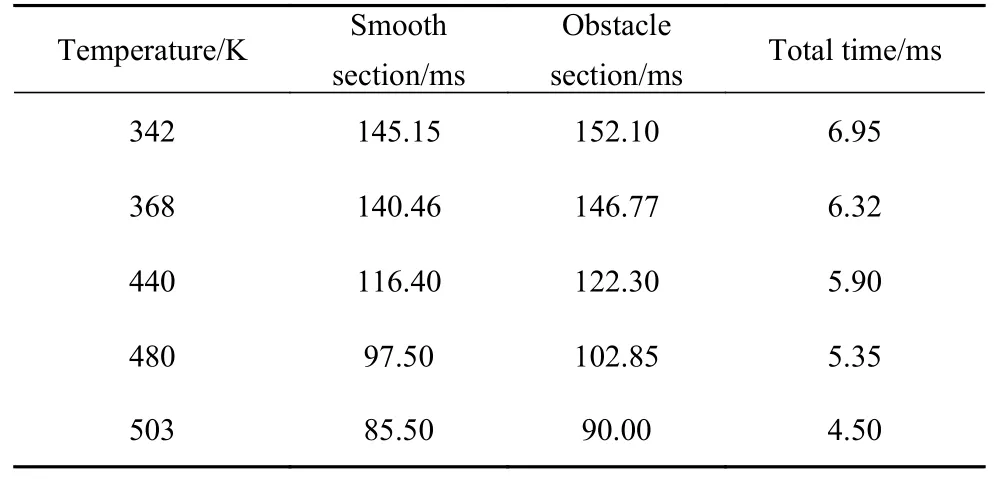

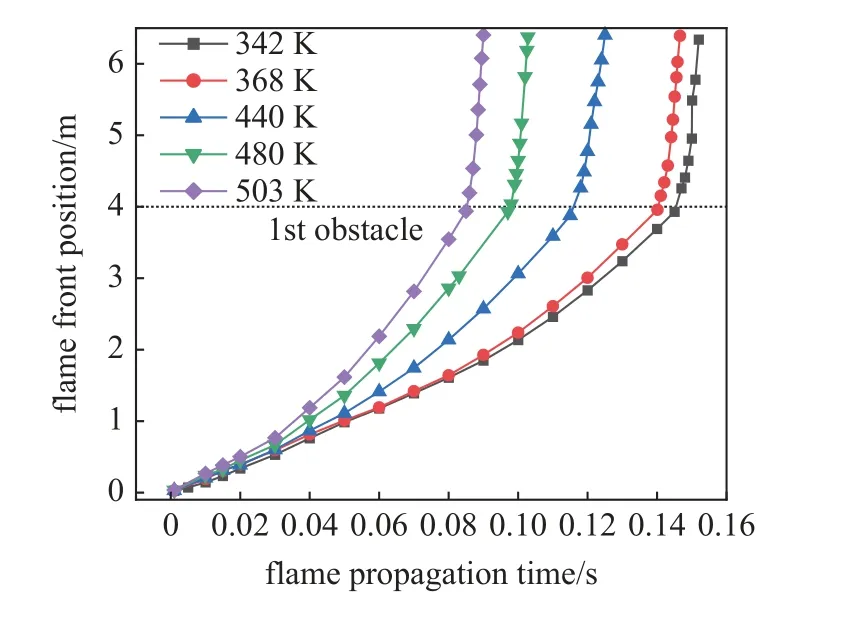

(3)混合气初始温度对火焰传播时间的影响

图9 为火焰前锋位置随时间的变化,可以看到,混合气体发生爆燃后火焰在光滑管段传播相对较为缓慢,4 m 时进入第一个障碍物后,障碍物段对火焰有明显的加速作用.不同温度下各管段火焰传播时间见表2.

表2 不同温度下各管段火焰传播时间Table 2 Flame propagation time of each pipe section at different initial temperatures

图9 火焰前沿位置随时间变化图(数值结果)Fig.9 The flame front position with time (simulation results)

从图中可以看出,随着混合气体温度的增加,火焰在光管段内的传播时间逐渐降低,从145.15 ms 下降到85.5 ms,但火焰在障碍物段的传播时间相较于光管则变化较小,从6.95 ms 下降到4.5 ms.

由于光管段为火焰初始阶段,火焰传播速度受初始状态影响较大,管道内混合气体初始温度越高,则含能越高且越易发生化学反应,因此初始温度的改变会极大地影响光管段的传播时间.而进入障碍物段后,火焰已经充分发展并加速传播,受初始阶段状态影响较小,因此,在障碍物段的火焰传播时间差别仅在2.5 ms 左右.

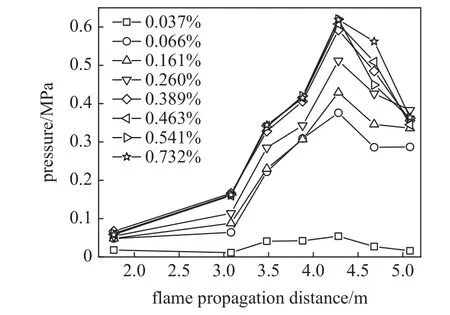

2.3 混合气湿度对CO 爆燃的影响

在研究混合气湿度对爆燃压力的影响时,实验采用长度为2.76 m 的光滑管段,障碍物管段与先前实验相同,通过实验得出空气中水含量对爆燃压力的影响见图10.实验中各工况下温度偏差控制在5 K 以内,质量流量相同,均为36 Nm3/h,当量比也相同.

图10 水含量对爆燃的压力的影响(实验结果)Fig.10 The influence of different mixture gas temperature on deflagration pressure (experimental results)

干燥的一氧化碳在空气中的燃烧非常困难,因为这时CO 主要通过CO+O2=CO2+O 等反应进行,该反应的活化能为201 kJ/mol.而对于少量含水的一氧化碳在空气中燃烧,由于反应O+H2O=2OH,OH+CO=CO2+H 以及H+O2=OH+O等形成链式反应,其中一氧化碳氧化反应OH+CO=CO2+H 的活化能仅为4.522 kJ/mol,因此含水一氧化碳的氧化反应将非常迅速[28].

从图10 可以看出,随着空气中水含量的增加,爆燃火焰压力发展速度逐渐加快,直至含水量达到0.463%;此时继续增大含水量,对火焰压力发展影响很小.根据CO 和湿空气化学反应特性可知,H2O对CO 和O2反应有显著的促进作用,但是当含水量达到一定程度后,相对反应是过剩的,所以继续增加含水量不能继续促进反应进行.本文通过实验确定,该水分含量为0.463%.

3 化学平衡计算

本文采用化学平衡计算软件,得到了等温等容和等温等压条件下化学平衡时CO 的爆炸压力和不同内部温度下CO 的爆炸压力,并与实验结果(图中用实心圆点或方块表示)进行了对比.从图11 可以看出,在图线中段,CO 从0.4~ 0.6 的范围内,化学计算的结果和实验结果从数值和发展趋势都比较类似,而在CO 比例较低和较高时,化学计算与实验结果差距较大.试验过程中,由于比例过高或者过低,参与反应的反应物浓度配比不佳,反应不充分,使得反应速率降低,进而导致压力降低.此外反应不充分也会导致流体流动减缓,在流动过程中通过管道的散热增加,流动造成的能量损失也越大.而计算过程中没有考虑这些因素,导致两者误差很大.

图11 混合气体当量比对爆燃压力的影响Fig.11 CO explosion pressure at different equivalent ratios

由图12 可以得出,随着CO 初温的提高,爆炸压力逐渐降低,且化学计算结果和实验结果在500 K 范围内拟合良好.但是在500 K 以上时出现较大误差.主要是由于试验中CO 温度升高体积增加,在管道内总容积不变,这就导致空气减少,虽然升温能够一定程度上促进化学反应进行,但参与反应的物质比例变化导致反应速率下降,且温度升高造成管壁和气体的换热端差增大,散热损失能量更多,同时气体膨胀导致的流动损失增加,这些都表现为压力的下降.

图12 不同初温CO 混合气体与爆炸压力Fig.12 Different initial temperature mixing gas and explosion pressure

4 防爆措施

4.1 转炉煤气爆炸的可能性

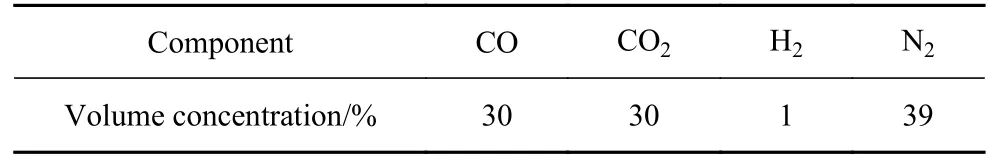

为更好地结合实际运行工况,我们结合表3 实际转炉放散煤气典型成分对实际运行过程中的防爆措施进行讨论.

表3 实际转炉放散煤气典型成分[29]Table 3 Main gas composition of actual converter flue gas[29]

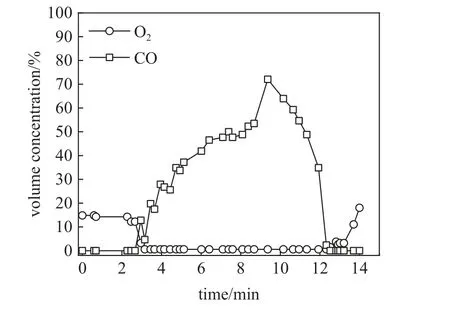

转炉煤气的回收主要使用中间回收法[30],图13为转炉烟气成分变化的实测数据.烟气成分的变化特性为: 转炉吹炼初期,在烟罩未降下时吹氧,氧气主要与铁水中的Si,Mg 等元素反应,C 未被大量氧化,生成的CO 很快被剩余氧气和炉口吸入的空气氧化,烟气中O2含量较多,CO 量很少.2~ 3 min 后脱碳条件趋于成熟,碳开始大量氧化,炉气中CO 和CO2值迅速升高,O2量很快趋于0,并放下活动烟罩.吹炼中期,脱碳速度相对稳定,CO 和CO2变化较为平缓,并达到最大值,当CO 浓度大于30%~ 40%且氧气量小于2%时开始回收煤气.在吹炼末期,活动烟罩重新抬起,由于熔池中碳值急剧下降,且从炉口吸入的空气量增加,二次燃烧充分,CO 值大幅度下降,CO2比CO 的生成量要多,吸入空气同时造成O2量增加.

图13 转炉烟气成分变化的实测数据Fig.13 Measured data of changes in converter flue gas composition

通过转炉煤气生成理论分析并结合实际生产过程的偶发事件,我们得到转炉煤气爆炸发生的可能性.

(1)在CO 与O2在前烧、后烧段共存时,遇到高温尘粒或者静电等明火条件,会引发速燃或轻微爆炸事故.

(2)转炉吹炼初期,前文已经提到: 氧气主要与铁水中的硅、锰等元素反应,生成的烟气中O2含量较多,CO 量较少,会出现两者共存的区域;此外,若转炉内废钢与铁水混合不均,导致部分吹入的氧气没有与铁水充分混合而直接接触到废钢,可能会引起脱碳反应异常以及转炉煤气含氧量超标而引发爆炸.

(3)转炉吹炼中期,炉渣发生喷溅会进入文氏管,而氧枪切断阀关闭不严,导致氧气、煤气和火种同时存在而引发爆炸.

(4)转炉吹炼末期,前文已经提到: CO 量下降,O2开始增加,会出现两者共存的区域;同时若钢水成分不合格,需要二次吹氧(即进行点吹)时,由于氧气与煤气反应不完全也容易引起爆炸.

4.2 防爆措施

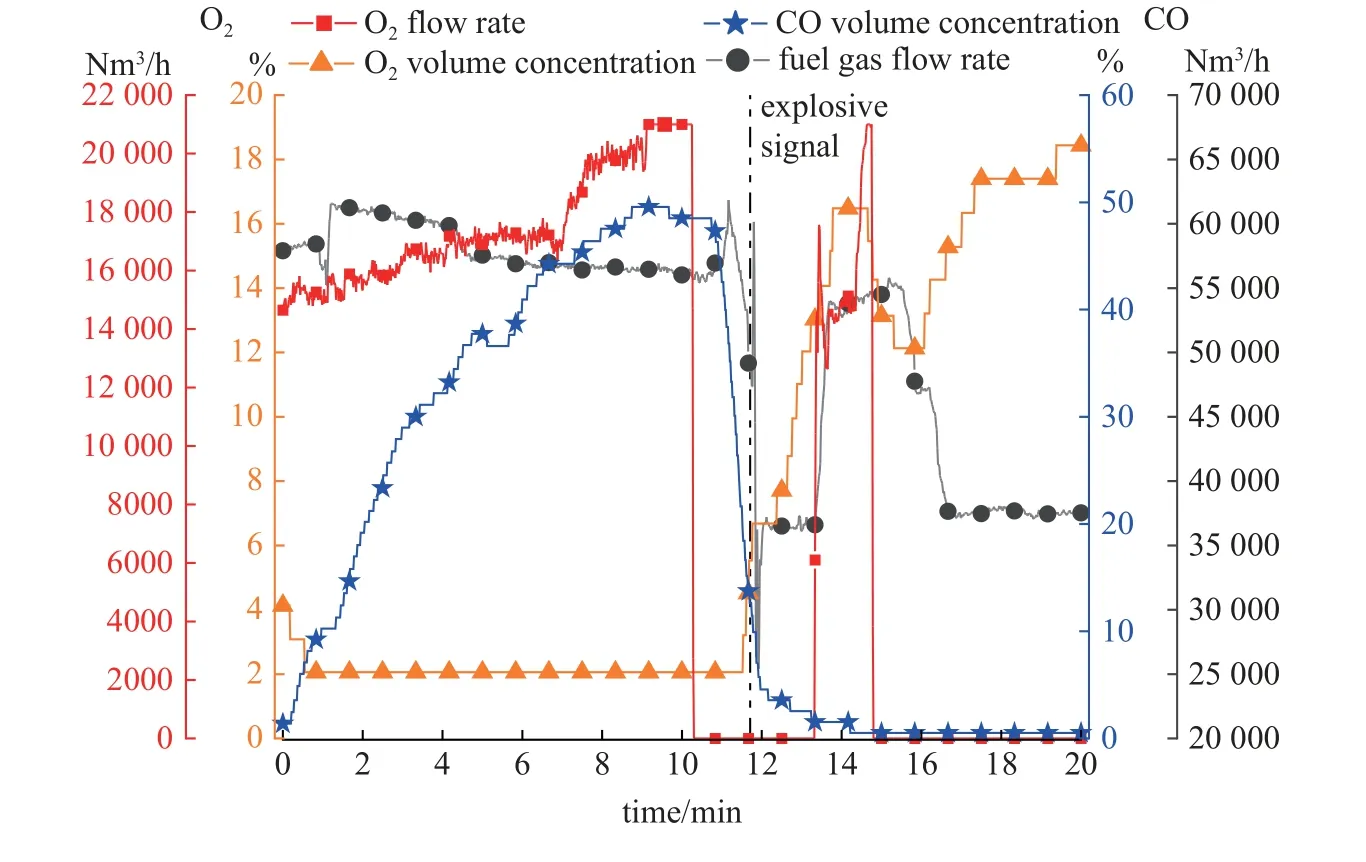

图14 为某转炉一次实际爆炸过程的参数图,图中为从正常工况到发生爆炸,以及发生爆炸后进行的卸爆和氧气点吹全过程.爆炸发生在约14 min 时,使用红线标记,爆炸原因为O2,CO 和点火源共存引发的爆炸.

图14 爆炸过程参数变化图Fig.14 Parameter variation diagram of explosion process

结合实际生产过程,参照爆炸可能性并根据图14的分析,提出以下防爆措施.

(1)可采用降低CO 当量比、提高CO 混合气体初温等措施降低CO 爆燃危害.

(2)在一般采用前烧、后烧方法将管道中的氧气和煤气隔离方法的基础上实施炉口燃烧主动控制以及燃烧强化技术: 首先根据煤气中的CO,O2含量以及煤气温度的变化,精确控制吸入的空气量,保证恰当供给燃烧所需的空气;其次强化炉口气流的混合,保证CO 与O2充分混合,同时保证CO 在反应高温区的停留时间.采用燃烧主动控制和燃烧强化技术后,在转炉正常运行情况下,可以保证在前烧、后烧过程中CO 的高效燃烧,使得管道中不出现CO 与O2共存的现象,杜绝煤气发生爆炸的潜在危险.此外可以通过采集的数据来判断煤气是否有爆炸风险,如果有风险可以发出警报,调整炼钢参数,避免除尘系统发生爆炸,提高转炉系统运行安全性.

(3)采用主动防止煤气爆炸的遏制技术.通过快速精确测量煤气中的CO,O2瞬时含量,一旦超标及时报警;其次喷入惰性气体对煤气进行稀释,将CO 含量降至5%或者O2含量降至2%;最后采用水雾降温法将煤气温度迅速降至低温,同时关闭电除尘器的电源.

(4)采用煤气爆炸防护系统,安装泄爆装置和隔爆装置,降低爆炸的威力,减少爆炸对设备的危害.同时在煤气管道外部安装防爆板,如果发生危险,可以降低事故造成的损失.

5 结论

本文以CO 气体为研究对象,通过实验与数值模拟相结合的方法探究CO 当量比、初温以及含水量对CO 爆燃的最大压力和火焰传播速度的影响,并通过化学平衡计算得出的结果与实验结果进行了比较,最后对防爆方法进行了讨论.论文主要得出了以下结论.

(1) CO 爆燃的最大压力以及火焰速度均随着混合气体中CO 当量比的减小呈现减少的趋势,在实验CO 当量比范围内,爆燃压力最大值为0.65 MPa,最大爆燃速度约为750 m/s.当CO 当量比小于0.368 时对火焰速度的影响不大.

(2)随着混合气体的初始温度的升高,最大爆燃压力减小,符合理想气体状态方程规律,与此同时,温度升高有利于化学反应的发生,因此火焰速度有所上升,火焰传播时间同样减小.

(3) CO 的爆燃最高压力随混合气体含水量增加而上升,但在实验CO 当量比范围内,水分含量超过0.463%后,继续增大含水量对爆燃产生的最高压力影响很小.

(4) 化学平衡计算方法对于中高当量比的CO的爆燃压力计算较为精准,在低当量比或爆燃压力较小时,计算误差较大.

(5)针对CO 混合气体,可以通过降低CO 当量比、提高初温等措施降低爆燃压力;通过燃烧主动控制、燃烧强化技术以及爆炸遏制技术等能够有效预防爆燃;同时通过爆炸防护系统可以降低爆燃带来的损失.

致谢与后记

我们铭记吴承康院士生前对课题组工作的悉心指导.吴先生十分重视节能工作,早在20 世纪90 年代初,他就领导了燃烧气脉冲技术的研发与应用,为我国电站锅炉节能做出了重要的贡献,本文的工作是在这些燃气爆炸研究的基础上开展的.十余年来,我们课题组在国家863 目标导向类(重点)课题、中国科学院节能减排重点项目、战略性先导A 类专项课题以及国家自然科学基金项目支持下,针对转炉煤气爆炸性、多尘性和间歇性等特点,研发了煤气防爆遏爆、换热器高效换热与清灰等核心技术,建成了首套转炉煤气全干法显热回收示范工程.记得2022 年8 月向吴先生汇报该项目已经通过现场168 小时考核运行时,他审阅了相关文件后,很快回复: “初步看了一下,确实是产学研的成功典范……这项工作多年来投入大量精力,取得重大成果,实在是难能可贵.祝贺你们!”吴先生的鼓励和支持一直是我们课题组在力学所坚持工业炉窑节能减排科研工作的主要动力,在当前国内外强调绿色低碳发展理念的形势下,我们有信心坚持不懈,以行动实践吴先生当年发展我国节能技术的前瞻性思想.愿以此文纪念尊敬的吴承康院士!