六相交流放电再入飞行器热环境地面模拟研究1)

方 川 张子明 汪耀庭 罗岚月 曾 实 李志辉 李和平 ,

* (清华大学工程物理系,北京 100084)

† (中国空气动力研究与发展中心超高速所,四川绵阳 621000)

** (国家计算流体力学实验室,北京 100191)

引言

飞行器在进入距地面高度100 km 以下大气层的再入过程中,具有很高的飞行速度,结构表面受到强烈的气动加热作用,面临着非常复杂严酷的热环境,飞行器头部驻点的温度高达104K 左右,这对于常规结构来说是难以承受的[1-4].气动加热不仅会影响飞行器内部仪器设备的工作环境,从而降低工作的可靠性,而且会烧蚀表面材料,破坏飞行器结构.研究飞行器飞行过程中的热环境,并在实验室中进行关键参数的模拟,对飞行器的环境适应性设计和评估具有十分重要的意义[3,5].飞行器再入过程中不同材料的烧蚀机理并不完全相同[6-7].根据烧蚀机理可以将常用烧蚀材料分为熔化型、升华型和碳化型材料.目前有关材料烧蚀机理的研究表明,再入飞行器材料的烧蚀机理主要包括以下3 方面,即材料的熔融、升华等物理变化过程;热解、碳化等化学反应过程;以及压力梯度和剪切力引起的机械剥蚀.因此,在地面对飞行器再入过程中表面热环境进行模拟的装置不仅要考虑与材料物理烧蚀有关的加热热流密度、壁面温度和加热时间等主要参数[4,8],还要模拟与化学反应过程相关的来流组分、浓度和温度等参数,以及与机械剥蚀作用相关的来流Mach 数、驻点压力和壁面气动剪切力等参数.

国内外学者根据热传导、热对流和热辐射这3 种热量传递的基本方式,发展了多种以热流密度相等为准则的气动热环境地面模拟实验方法,主要包括以下4 种: (1)利用石英灯或石墨加热器通过辐射方式加热[7,9-11];(2)利用氧-乙炔燃烧产生的火焰进行加热[11-13];(3)利用发动机燃气或燃气流风洞进行加热[7,11-12];(4)利用直流电弧放电产生等离子体射流或高焓电弧风洞进行加热[11-16].上述各种方法的主要特点如下.

红外辐射加热方法发热功率大,可形成不同尺寸和形状的加热装置,用于模拟飞行器表面的热流密度、加热时间和总加热量[11].吴大方等[9]研制的石英灯红外辐射式气动热环境模拟试验系统,可以实现210 °C/s 的升温速率和2 MW/m2的瞬态热流密度,可用于模拟1500 °C 高温的气动热环境.但是,石英灯外壳由玻璃材料制作而成,温度高于1600 °C 时这种材料就会变软毁坏,因此要特别注意实验过程中的温度控制,加热时间不能过长[11].石墨加热器的加热元件有效寿命也较短,约为3 min[7].氧-乙炔烧蚀法是目前树脂基复合材料烧蚀试验最常用的方法,通过氧-乙炔火焰垂直于试样表面进行烧蚀试验,火焰温度可达3000 °C[16-17].周燕萍等[17]研究了热流密度随氧气与乙炔气流量比的变化规律,建立了热流密度与两种气体流量比的数学关系式,为氧-乙炔火焰烧蚀试验中热流密度的调节提供了计算依据.马康智等[16]搭建了通过氧-乙炔火焰和直流电弧等离子体分别进行烧蚀实验的平台,并对比了两种方式所能产生的热流密度的差异.结果表明: 距离较远时,氧-乙炔火焰热流密度较大;而距离较近时,等离子体热流密度超过氧-乙炔火焰.虽然通过氧-乙炔火焰可在一定程度上实现再入过程飞行器表面热环境的模拟,但在试验过程中仍存在温度以及气流速度等参数难以控制等问题[4].风洞主要通过对流换热机制模拟飞行器部件表面复杂热环境,进而对部件材料进行烧蚀性能测试.发动机燃气的加热机制与其相同[4,18-20].前者风洞试验中气动力学环境与实际工况近似,但存在能耗高、成本昂贵和研发周期较长等问题.后者通常作为火箭发动机绝热材料的烧蚀性能测试方法.卢明[4]利用真实环境与试验条件下对流换热系数不同的特性,通过调节燃气入口温度,在保证热壁热流相等的条件下,进行了飞行器飞行过程中的热环境模拟试验.试验中假设试件壁面温度与真实飞行条件下的壁面温度相等,但由于燃气温度和燃烧室压力调节灵敏性有限,所能模拟的热流密度范围有限.直流电弧等离子体发生器可以产生气体温度在104K 量级的等离子体,在与混入稳压室的冷气体充分混合消除气流脉动并调节温度、压力后经拉瓦尔喷管膨胀加速,对固定在喷管出口处的模型试件可进行气动加热试验.电弧加热器试验模式包括电弧自由射流试验模式和低压抽吸试验模式.自由射流试验不需要真空试验段和真空抽吸系统,试验系统的建设、试验和设备维护复杂性相对较小.对于许多需要模拟高冲刷力和表面压力环境的极端再入气动热实验来说,自由射流是一种理想的地面试验模式.在模拟海拔高度大于20 km 的高超声速气动热效应时,在对电弧加热器供气的同时需要气体抽吸排放装置,使试验段和喷管之间形成所需压差.电弧加热器试验具有运行时间长、模拟范围广等优点,被广泛用于地面模拟飞行器再入飞行过程中的表面气动热环境,具有广阔的应用前景[7,21].王德文等[3,15]研制了以热等离子体为热源的再入飞行器地面模拟烧蚀系统,以氩气和氢气为工作气体,可产生温度在104K 以上、Mach 数约为3 的超声速射流,并基于该系统进行了碳/碳复合材料的烧蚀性能试验研究.Helber等[22]通过空气放电产生等离子体对碳纤维试件进行了烧蚀性能测试,研究了真空腔内静压对材料氧化行为和碳纤维机械侵蚀的影响.Zha 等[21]设计了一套新型多相流等离子体发生器,可以在放电过程中注入固体粒子,从而实现粒子侵蚀效应的模拟.季朦等[2]设计搭建了用于驻点烧蚀试验的5 kW 级别小功率等离子体发生器,并进行了初步的点火试验,验证了等离子体发生器的基本性能,可以产生最高温度达2 × 104K 的等离子体射流.

从目前的研究结果来看,已有的等离子体发生器通常采用直流或交流电弧放电等离子体作为热源,实验装置及有效模拟范围均较大,但也存在能耗较高的问题.因此,从基础研究及低成本试验角度出发,本研究组建立了多相交流电弧放电等离子体实验平台(multiphase gas discharge plasma experimental platform-2015,MPX-2015),主要关注材料的熔融、升华等物理烧蚀过程,而不考虑化学反应和机械剥蚀等引起的质量损失,旨在不采用风洞的前提下,以表面热流密度和加热时间与真实飞行条件一致为准则,在实验室小尺寸实验装置上实现飞行器再入过程部件表面热环境的地面模拟和材料烧蚀性能实验,发展用于材料在风洞中进行最终烧蚀性能测试前的低成本预测试实验平台.

1 等离子体射流特性数值模拟和实验研究

1.1 实验平台

本研究组将双射流直流电弧放电等离子体发生器的设计理念[23]与多相交流电弧放电等离子体发生器的设计理念[24-25]相结合,建立了能够在大气压和亚大气压条件下放电的六相交流电弧放电等离子体实验平台(MPX-2015),成功产生了大横截面积、大体积的等离子体电弧射流[26].

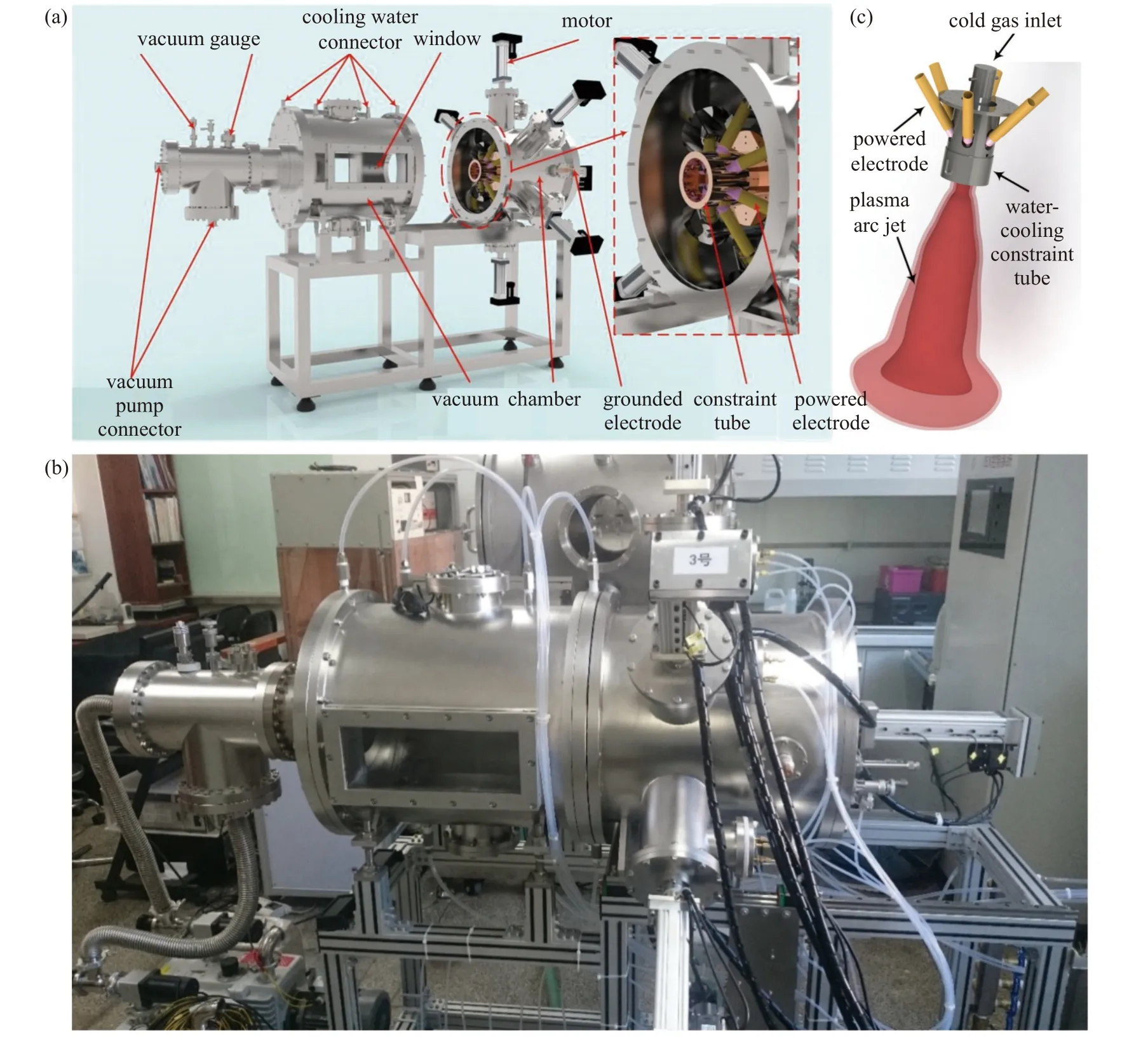

如图1 所示,MPX-2015 实验平台包括真空腔体及其内部的等离子体发生器、电源系统和控制系统.实验台总长1.7 m,总高约2 m.等离子体发生器部分通过电极区水冷约束管和电极上游冷气体注入喷嘴(如图1(a)所示),可以产生最大直径和长度分别达到14.0 和60.0 cm 的等离子体电弧射流[26].MPX-2015 的电源系统(KGF-167 A/60 V,陕西高科电力电子有限责任公司)主要由安装板、主电路及干式变压器3 部分组成,并通过380 V 交流电源供电.安装板包括起弧电源控制模块、倍压板模块、引弧器模块、PLC 控制模块、PLC 电源隔离变压器、脉冲产生控制单元和开关电源模块等.主电路部分主要有控制接通和分断主电路电源的三相交流接触器、进线阻容吸收器、用作桥臂过热保护的温度继电器、用作桥臂过电流保护的快速熔断器及晶闸管、电流传感器、分相变压器和三相调压器等.干式变压器型号为SG-60/0.38,额定容量为60 kVA.电源系统可通过外部控制面板进行起弧操作,起弧电压3000 V,放电成功后可输出相位差为60°的六相交流电,每相电流波形均为标准正弦波,可保证电弧的持续与稳定.其最高输出电压为 六相交流60 V,最大输出电流为六相交流167 A,输出方式为双反星.发生器稳定放电条件下的单相电流在70~ 110 A之间.在放电过程中可通过改变放电电流、工作气压、水冷约束管直径、电极间距和气体流量等多个参数来调节等离子体电弧射流的特性,这为实现飞行器再入过程部件表面热环境模拟提供了基础.

图1 MPX-2015 实验平台(a)结构示意图和(b)实物照片,以及(c)发生器电极结构示意图Fig.1 (a) Schematic and (b) picture of MPX-2015,and (c) illustration of electrode configuration of plasma generator

在放电过程中,采用发射光谱法测量了等离子体射流区的气体温度(Th)、电子激发温度(Te)和电子数密度(ne)这3 个关键参数,其中,采用Boltzmann图法测量等离子体电子激发温度(Te)[27],且为了保证数据拟合的有效性,根据采集到的等离子体发射光谱选用了波长分别为794.82,810.37,826.45,852.14,866.79 和912.30 nm 的6 条氩原子谱线,对应的激发态能量范围为12.91~ 13.33 eV.采用OH(羟基)基团在306~ 310 nm 间的发射光谱测量分子的转动温度(Trot),并假定Th≈Trot[28].采用等离子体在380~ 430 nm 间的连续辐射谱测量电子数密度(ne)[29].在材料烧蚀实验中,当试件表面热流密度低于2 MW/m2时,可通过量程为0~ 2 MW/m2的嵌入式热流计(GTT-25-2000-WF,上海安仪科学仪器有限公司) 测量;而当表面热流密度高于2 MW/m2时,本文所给出的热流密度数据均来自于数值模拟结果.壁面温度则采用量程为223~ 1573 K 的K 型热电偶(UT320D,优利德)进行测量.

1.2 物理数学模型

1.2.1 基本控制方程

本节数值模拟仅针对等离子体射流特性,即不考虑水冷约束管内的多相交流电弧放电过程,因此无需求解电磁场方程,即文献[30-31]中的电势方程,且控制方程中与电磁场有关的源项均可忽略.于是,在圆柱坐标系(z,r)下,本文数值模拟所需求解的基本控制方程如下.

(1)连续性方程

(2)动量守恒方程

(3)能量守恒方程

上述方程中,p,vr,vz,Th,Te和θ分别为等离子体的压强、速度在径向和轴向的分量、重粒子温度、电子温度以及电子温度与重粒子温度之比(Te/Th);ρ,μ,λh,,λe和分别为非平衡态氩等离子体的质量密度、黏性系数、重粒子平动热导率及其非平衡热导率、电子平动热导率及其非平衡热导率.ρh,hh,,分别为重粒子质量密度、重粒子比焓、非平衡度空间梯度引起的重粒子和电子子体系中的能量输运、电子与重粒子间的弹性碰撞能量交换、电子-原子动量传输碰撞频率、电子-离子动量传输碰撞频率.上述等离子体输运参数的计算方法和取值可参考文献[30-32].

1.2.2 计算域和边界条件

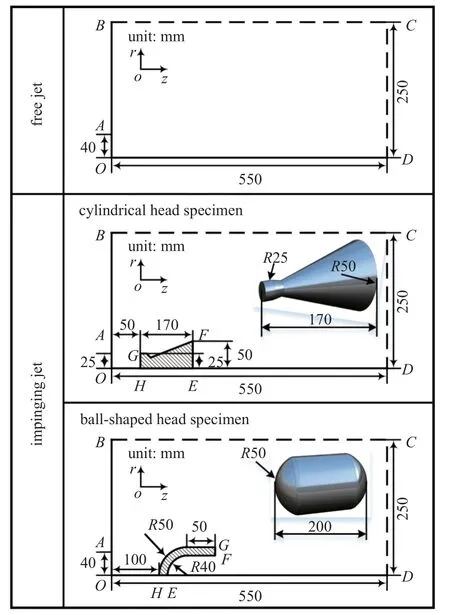

图2 给出了等离子体射流数值模拟计算域示意图.计算域为等离子体射流区不包括腔壁和试件等固体区域.本文对自由射流和下游放置钝体试件时的冲击射流两种条件下的等离子体射流进行了数值模拟,其中,钝体试件形状包括圆柱头试件和球头试件两种.圆柱头试件的头部圆柱体半径为25 mm,球头试件的头部球体半径为50 mm.本文仅针对等离子体射流作用下试件头部的表面材料烧蚀性能进行测试,研究圆柱头试件头部端面以及球头试件头部球面的烧蚀后退量及烧蚀速率.由于圆柱头和球头试件均为轴对称结构,因此,可取原始部件的一半进行研究.

图2 等离子体射流数值模拟计算域示意图Fig.2 Schematic of the calculation domain for the modeling of plasma jet

数值计算的边界条件设置如下: 不同工况下的约束管出口(OA)温度边界条件利用1.1 节中所述方法通过实验测量得到,具体数值见表1.水冷约束管壁面(AB)处的重粒子温度和电子温度分别设定为300 K 和3000 K.计算域径向外边界(BC),当环境冷气体被卷吸进入射流主流区(即vr< 0)时,取Th=Te=300 K;否则取∂Th/∂r=∂Te/∂r=0.而在射流下游出口(CD)边界,则取∂Th/∂z=∂Te/∂z=0.对于速度边界条件,在射流入口(AB)处根据等离子体工作气体质量流量和发生器出口处的质量密度,由质量守恒计算得到平均流速;在固壁(AB)处采用无滑移边界条件,即vz=vr=0;在射流径向外边界(BC)根据局部质量守恒确定边界处的径向速度分量(vr),而其轴向速度分量则取∂vz/∂r=0;而在射流下游出口(CD)则同样取∂vr/∂z=∂vz/∂z=0.由于OD为对称轴,对应的边界条件为∂Th/∂r=∂Te/∂r=∂vz/∂r=0,vr=0.对于氩电弧等离子体冲击射流条件下钝体试件表面(EFGH),速度依然采用无滑移边界条件(即vz=vr=0),电子温度采用沿壁面法向梯度为零的边界条件(∂Te/∂n=0,此处“n”代表壁面法线方向),而壁面热流密度则作为第三类边界条件确定重粒子温度,即qcal=-λs∇Th,由以下公式计算得到[33-35]

表1 各工况下等离子体发生器工作参数Table 1 Operating parameters of plasma generator under various conditions

其中,qconv=α(Tr-Tw) 和分别为对流和辐射引起的热量传递,σs=5.67 × 10-8W/(m2·K4)为Stefan-Boltzmann 常数[35],εs(本文中取0.4)为表面辐射发射率[34-35].对于氩等离子体,对流换热系数取α=80 W/(m2·K)[34-35].

1.3 典型工况数值模拟结果及实验验证

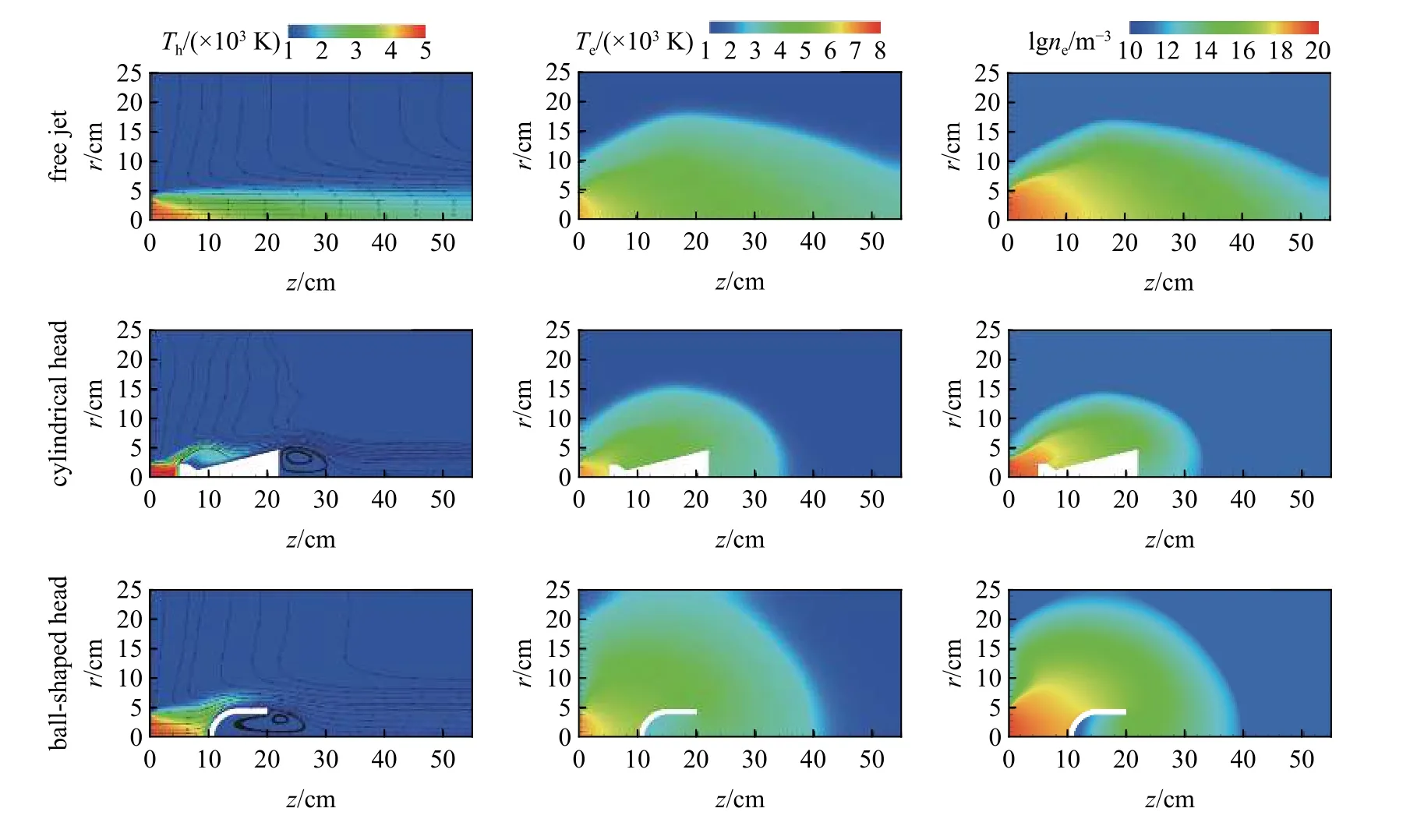

为了验证数值模拟结果的准确性,本节进行了自由射流和冲击射流(即在等离子体发生器出口下游放置钝体)条件下等离子体非平衡输运过程的数值模拟和实验研究.各工况下的工作气压、放电电流和电极间距等参数如表1 所示.图3 给出了3 种典型工况下等离子体射流区Th,Te和ne的二维分布计算结果,并在重粒子温度分布图中同时给出了等离子体的流线.

图3 不同工况下等离子体射流区Th,Te 和ne 二维分布计算结果,图中黑色箭头线为流线Fig.3 Calculated two-dimensional distributions of Th,Te and ne in the plasma jet region under different operating conditions,where the black arrow lines represent the streamlines

计算结果表明,在工况1 的自由射流条件下,等离子体从发生器出口喷出后,在对流的作用下重粒子温度沿轴向缓慢下降,而沿径向则迅速降低.这表明对流换热过程占主导地位,强于热传导过程,因此重粒子能量在对流的作用下沿轴向输运,传递给下游等离子体.电子温度与重粒子温度分布趋势相似,但是在射流边缘区域呈明显的扩张趋势,这表明该处热传导过程的作用在电子体系的能量输运过程中占主导地位.工况2 和工况3 的冲击射流条件下,近似认为等离子体与试件作用时间仅1 s,试件表面温度未明显升高,仍保持在室温状态(300 K).可以看到,等离子体从发生器喷口喷出后,射流在试件阻碍作用下沿径向向外流动,重粒子和电子子体系的能量随着等离子体的流动向下游输运,同时在壁面的冷却作用下温度降低.

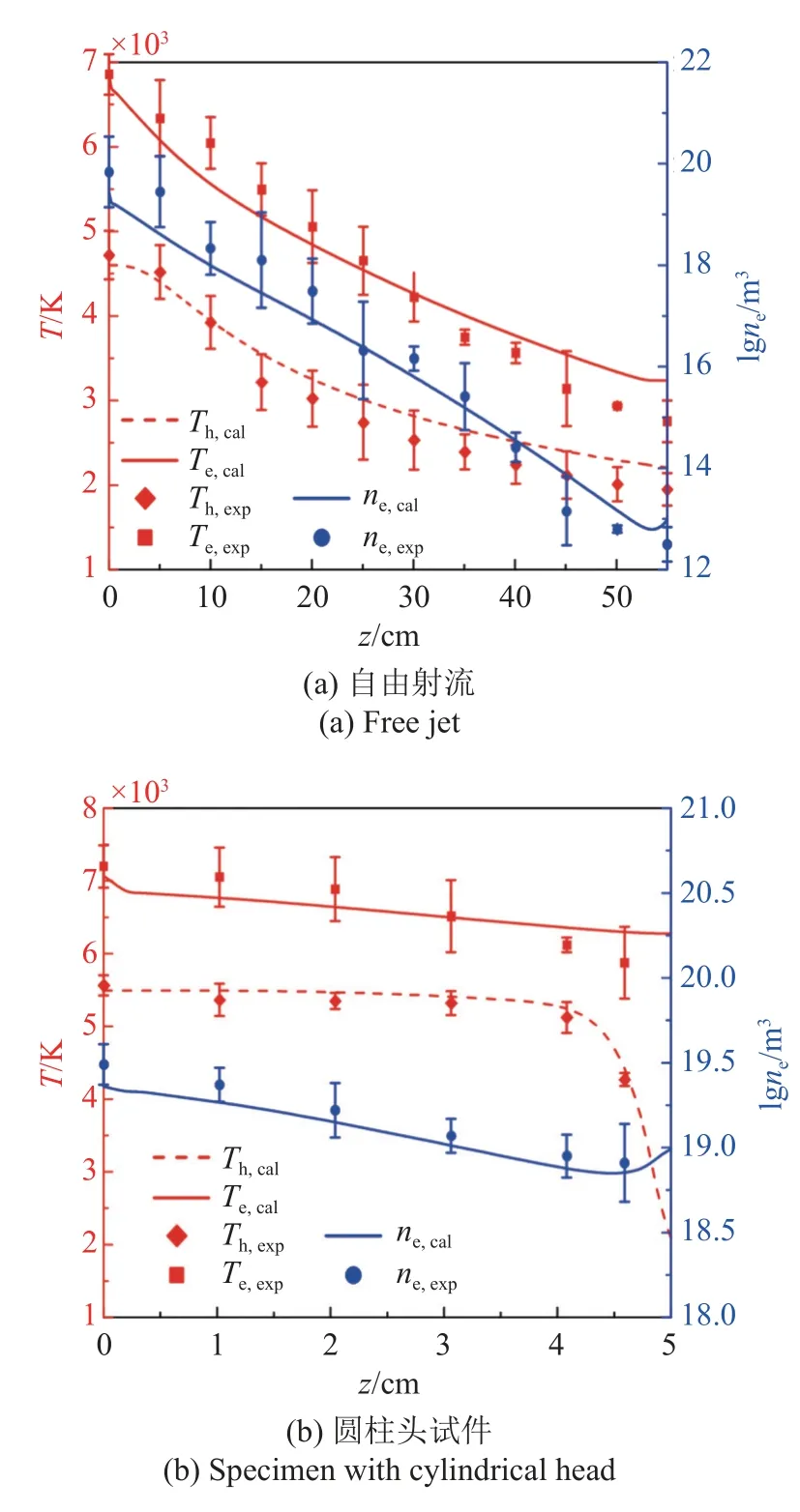

为了验证数值模拟结果的准确性,提取沿等离子体射流几何轴线上的Th,Te和ne计算结果,并通实验测量结果进行了对比.图4 为3 种典型工况下真空腔轴线上的等离子体参数一维分布模拟和实验结果.通过对比可以发现,计算值与实验测量值吻合相对较好,重粒子温度、电子温度和电子数密度的最大相对偏差分别为21.7%,10.9%和5.3%.我们初步分析认为,产生重粒子温度计算值与实验测量值偏差较大的一个可能的原因是,本文计算中射流入口(OA)处边界条件的选取不够精确,我们仅根据实验测量得到的重粒子温度和气体温度及质量守恒条件给出了OA处平均的温度和速度分布,而事实上,在发生器出口处的等离子体温度和速度在径向均为非均匀分布,从而导致射流区对流换热效应的差异.在今后的研究中,我们将进一步开展等离子体发生器内部放电过程的数值模拟,从而能够给出更加精确的发生器出口(OA)温度和速度边界条件,提高射流区数值计算的准确性.

图4 数值模拟和实验测量得到的Th、Te 和ne 沿等离子体射流几何轴线的一维分布Fig.4 Calculated and measured one-dimensional distributions of Th,Te and ne along the geometrical axis of the plasma jet

1.4 气压变化对等离子体非平衡输运机制的影响

能量守恒方程(4)和式(5)中的各项表征了等离子体中不同的能量输运过程,其物理含义为单位体积、单位时间内重粒子或电子子体系能量的变化量,正值表示该子体系能量的增加量,负值则表示由于能量输运到其他子体系或环境而减少的量.具体地,各能量输运项表达式如下

此处需要说明的是,由于电子子体系中能量输运项沿轴向和径向的变化非常大,超过6 个量级,如果直接用各能量输运项的值绘图,仅能从图中看出r=0~ 2 cm 之间很小的径向范围内各能量输运通道的变化趋势.因此,本文研究选择电子热传导过程(Ee-cond)作为基准,计算得到各项与Ee-cond的比值来判断各空间位置处不同能量输运过程的相对重要程度.图5给出了不同气压下重粒子和电子子体系能量输运过程空间分布的计算结果,其中图5(a)、图5(b) 和图5(c)、图5(d)分别为沿等离子体射流几何轴线方向(r=0)和径向(z=5 cm)的能量输运过程空间分布.可以看到,在气压保持不变的条件下,(1)沿射流几何轴线方向,重粒子子体系主要通过弹性碰撞过程(Eh-el)、热非平衡度空间梯度引起的能量输运过程(Eh-θ)和对流换热过程(Eh-conv)从电子子体系获得能量,并主要通过热传导方式(Eh-cond)将能量输运到外部环境;随着电子数密度的逐渐降低,最终达到对流(Eh-conv)和热传导(Eh-cond)两种能量输运过程的平衡.而在z=5 cm 平面内沿径向方向,其最主要的能量交换过程是对流换热过程(Eh-conv)、热非平衡度空间梯度引起的能量输运过程(Eh-θ)和热传导过程(Eh-cond).

(2)在约束管出口处,电子能量主要通过弹性碰撞(Ee-el)传递给重粒子或通过辐射(Ee-rad)输运到周围环境中.沿射流几何轴线方向,弹性碰撞和辐射过程引起的能量输运迅速减弱,电子子体系的能量主要通过与 ∇lnθ 相关的能量交换过程(Ee-θ)传递给重粒子.而在z=5 cm 平面内沿径向方向,在靠近轴线处主要的能量输运过程仍是对流(Ee-conv)、热传导(Ee-cond)、弹性碰撞(Ee-el)及与 ∇lnθ 相关的能量交换过程(Ee-θ);随着电子数密度和温度沿径向方向降低,电子热导率的降低使得热传导过程大幅减弱;随着等离子体流速和热非平衡度空间梯度大幅降低,Ee-conv和Ee-θ亦减弱,最终达到Ee-cond与Ee-el两种能量交换过程间的平衡.

通过对不同工作气压条件下等离子体射流区非平衡能量输运过程的进一步分析发现,随着气压的降低,(1)等离子体中电子与重粒子之间的弹性碰撞能量交换过程显著减弱,这导致如图6 所示中心轴线处约束管出口附近重粒子温度的降低和电子温度的升高.弹性碰撞能量交换的减弱导致等离子体热非平衡度及其空间梯度增大,与 ∇lnθ 相关的能量交换过程显著增强,非平衡效应在低压时影响更显著,从而使得非平衡区的长度也会随着气压的降低而增大,如图6(b)所示.

(2)对于电子子体系,当约束管内通入的气体质量流量不变时,真空腔气压的降低会导致等离子体中各种粒子数密度的降低,于是引起等离子体流速的增大,电子对流换热过程整体增强.

(3)对于重粒子子体系,由于在等离子体射流上游(约束管出口z=0 cm 处)通过弹性碰撞从电子子体系获得的能量减少,因此下游部分通过对流换热过程从上游获得的能量亦随之减少;相应地,通过热传导输运到环境中的能量亦随之降低.

另外,对于图6 所给出的不同气压下电子温度和重粒子温度的计算结果.一方面,电子温度和重粒子温度的计算结果与实验测量结果吻合相对较好,最大相对偏差分别为12.3%和23.1%;另一方面,能量方程中若不包含和这两项,则电子温度的计算结果会显著偏高,最大相对偏差可达82.4%,且平衡区沿真空腔轴线的轴向长度和在z=5 cm 平面沿径向宽度的最大相对偏差亦分别为94.7% 和21.2%.由此可见,能量方程(4)和式(5)中与热非平衡度空间梯度项(∇lnθ)相关的能量交换过程(Ee-θ)对于准确预测等离子体射流区的非平衡能量输运特性十分重要.忽略这一物理过程会导致计算结果与实验测量结果间的相对偏差显著增大.

基于以上对不同气压条件下等离子体中能量非平衡输运机制的分析可以发现,气压的降低会导致电子与重粒子两个子体系之间弹性碰撞能量交换过程减弱,从而使得重粒子从电子子体系中获得的能量减少,重粒子温度下降.因此,我们可以通过改变气压来调节等离子体射流区的气体温度和冲击固体表面的热流密度,从而有可能在一定程度上在地面实验室条件下模拟试验飞行器再入过程中的表面热环境.

2 地面实验室烧蚀模拟系统

2.1 真实飞行条件下的表面热流密度计算方法

2.1.1 驻点温度

在计算飞行器表面热流密度的过程中,驻点温度(亦称气流恢复温度或滞止温度)和对流换热系数是关键参数.驻点温度(Ts)可通过以下公式计算[4,36]

其中,T∞为未受飞行器运动影响的远处气体温度,Ma为飞行器高速运动的Mach 数,γ=1.4 为比热比,r表征动能转化为热能程度的温度恢复系数.气体的流动状态可根据Reynolds 数(Re)来判断[36],即

其中,μ为动力黏度,v∞为自由来流速度,ρ为气体密度,l为特征长度.在本文研究中,当Re< 5 × 105时为层流,否则为湍流[4,37].根据气体流动状态,气流温度恢复系数可由以下公式近似计算得到

其中,Pr为Prandtl 数,气体的Prandtl 数几乎与温度及压力无关,空气的Prandtl 数范围在0.68~ 0.72 之间,通常可取平均值0.7[4].于是,可以得到不同气流状态下的驻点温度表达式

2.1.2 对流换热系数

对流换热系数是指气流与飞行器表面之间发生强迫对流时的热交换系数,可由如下公式计算得到

其中,St为Stanton 数,cp为定压比热,下标“e”表示局部参数.由于空气的定压比热(cp)随温度变化不大,故在本文计算中假定cp为常数,取cp=1.0174 ×103J/(kg·K)[4].Stanton 数与局部摩擦因数(cf)[4,36]成正比,即

其中,S(=Pr2/3)为雷诺比拟因子[4,36,38].平板和圆柱头试件的局部摩擦因数可由以下公式计算[4,8]

2.1.3 部件表面热流密度

根据对流换热系数和驻点温度,可通过牛顿公式计算得到飞行器表面热流密度[36]

其中,下标“flight”表示真实飞行条件参数,Tw为壁面温度.对于圆柱头试件,其表面的热流密度可由以下公式计算得到

而对于球头试件,其驻点处的热流密度则可由以下简化公式计算得到[8,21,39]

2.2 表面热流密度地面模拟方法

高超声速飞行器在飞行过程中,气动加热环境是连续不断变化的,存在着固有的瞬态特征,任何地面模拟设备都很难实现对连续动态变化着的气动加热过程的完全模拟.通常采用轨道模拟试验技术,即将飞行过程离散,划分为若干时间段,近似认为每一个小的时间段内热流密度的变化不大,将该热流密度的平均值作为该时间段内的气动加热环境.如图7所示,为了获得与真实飞行条件下一致的热流密度,本文研究采用了上述的轨道模拟试验技术[8].首先,通过2.1 节中所述方法计算得到真实飞行条件下不同时间(t)的飞行器表面热流密度,并根据热流密度分布情况以不同的时间间隔(Δt)将飞行过程离散,获得不同时间(t) 对应的飞行器部件壁面温度(Tw,flight)和热流密度(qflight).值得注意的是,在确定时间间隔时,实验过程中真空腔工作气压并非迅速响应,而是在调节真空泵和流量计一段时间后才会达到所需气压,具有延迟效应.因此,本文中时间间隔根据实验中具体情况确定,且不同条件下对应的时间间隔也不完全相同,最小时间间隔为10 s.我们将在未来的工作中优化真空装置,进一步缩短系统对压强的响应时间.

图7 飞行器再入过程中部件表面热环境地面模拟方法示意图Fig.7 Schematic of the method for ground simulating the surface thermal environment during aircraft reentry process

随后,选取初始放电电流、待测试部件与发生器出口间的距离(烧蚀距离) 和真空腔工作气压(ptest)等工作参数.一方面,通过实验确定约束管出口处电子温度(Te0)和重粒子温度(Th0),并设置为边界条件进行数值模拟;另一方面,获取真实飞行条件下t时刻飞行器部件壁面温度(Tw,flight),设置数值模拟过程中等离子体与试件界面处的第三类边界条件.基于以上边界条件求解等离子体非平衡输运控制方程,得到等离子体密度、速度和温度等参数的空间分布和试件表面的热流密度(qcal).若该热流密度(qcal) 与真实飞行条件下的qflight值不一致,即,则根据试件表面热流qcal与qflight的相对大小设置新的真空腔气压值.例如,当qcal<qflight时,增大真空腔气压,进行新一轮的数值模拟得到新的试件表面热流密度,直到qcal与qflight之间的相对偏差在所设定的范围(ε)内时,再进行飞行过程中下一时间点的表面热流密度的计算.若在气压可调范围内仍无法满足真实飞行条件下的表面热流密度条件,则可通过调节放电电流、约束管出口内径和烧蚀距离等参数后,重复上述方法直到获得所需工作气压.最后,以此方法扫描出能够模拟整个飞行过程中各时刻部件表面热流密度的约束管出口内径、烧蚀距离、放电电流和工作气压等发生器工作参数.

2.3 热流密度模拟方法和试件烧蚀实验结果的验证

2.3.1 烧蚀试件介绍

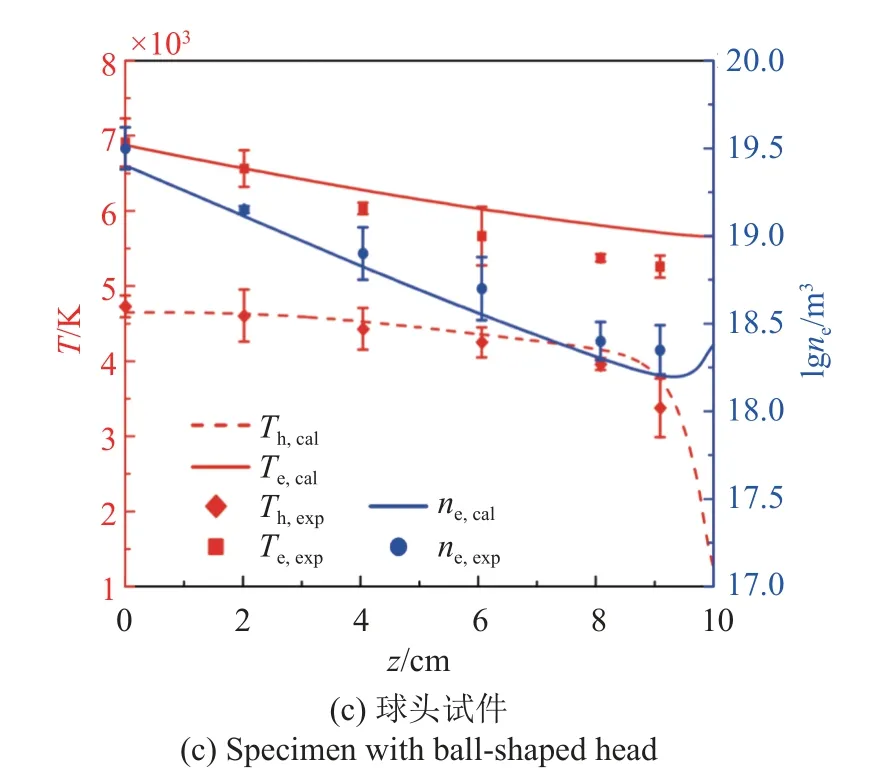

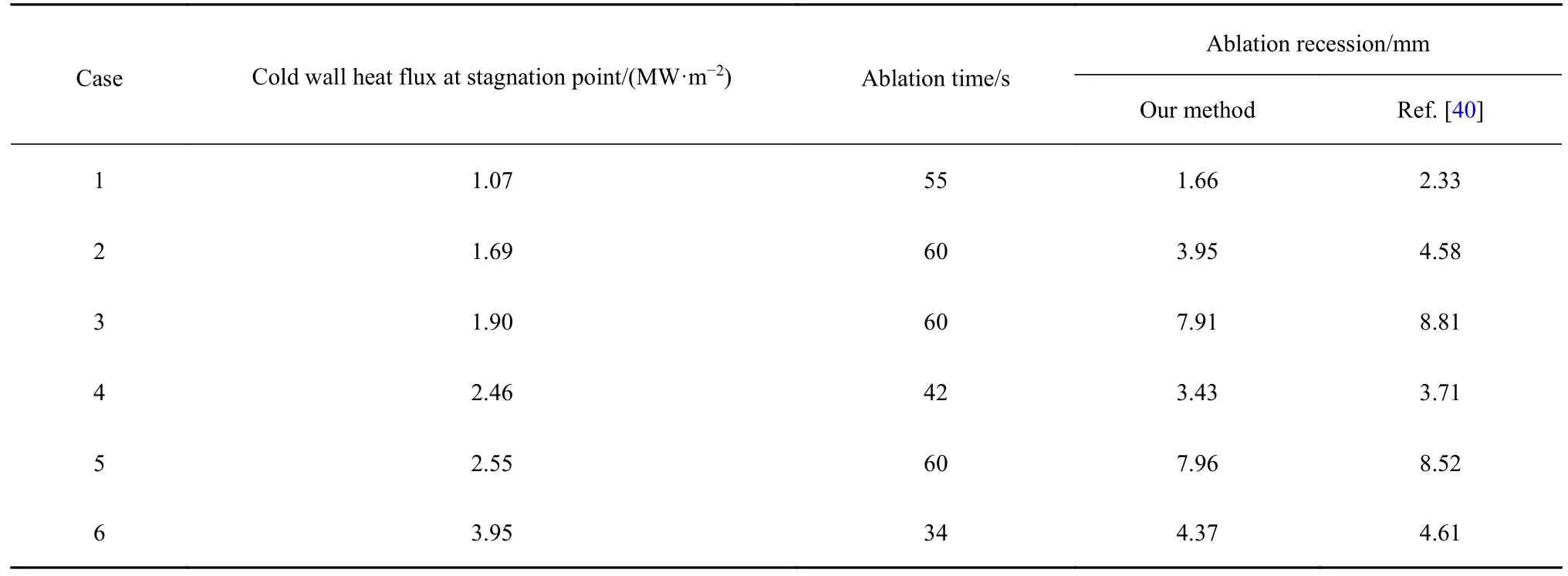

为了验证前述基于MPX-2015 实验平台进行飞行器再入过程热环境模拟和烧蚀实验方法的准确性,本文首先基于前述方法进行了常用热防护材料酚醛浸渍基碳烧蚀体(phenolic impregnated carbon ablator,PICA)的烧蚀实验,并将通过烧蚀实验得到的烧蚀后退量同NASA (National Aeronautics and Space Administration)基于电弧风洞试验获得的烧蚀后退量[40]进行了对比.如图8 所示,试件头部形状为球体,试件高度为hn=20 mm,试件直径为D=101.6 mm,头部球体半径与试件直径相等,即Rn=D=101.6 mm,边倒圆半径为Rs=6.4 mm,材料为PICA.试件表面热流密度及加热时间来源于文献[40]中电弧风洞的实验数据.

图8 烧蚀试件结构示意图Fig.8 Schematic of the ablation specimen structure

2.3.2 烧蚀实验结果验证

基于2.2 节中所述方法,对上述试件进行了烧蚀实验,所用的等离子体发生器水冷约束管内半径为40 mm.图9 给出了工况4 (表2)条件下烧蚀实验前后试件照片,可以看到烧蚀后试件表面存在明显的碳化烧蚀痕迹.

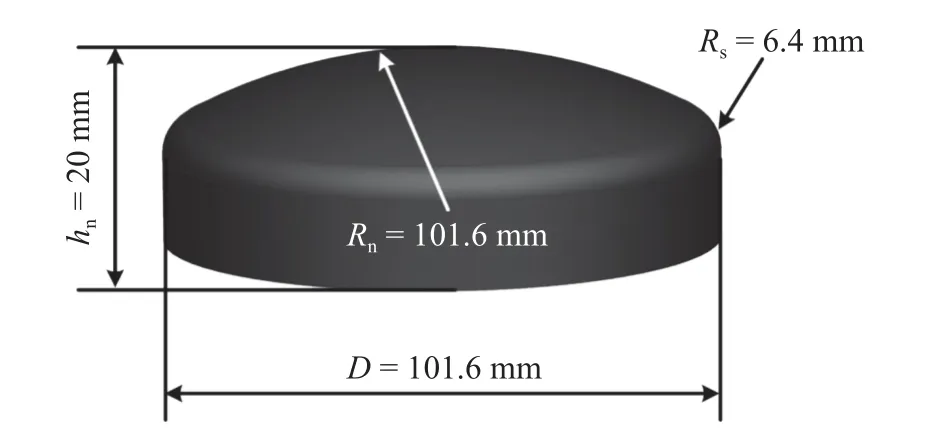

表2 本文方法与文献[40]中烧蚀实验结果对比Table 2 Comparison of ablation experimental results between the methods in this paper and Ref.[40]

图9 表2 中工况4 条件下试件烧蚀实验前后照片Fig.9 Photos of specimen before and after the ablation experiments under case 4 listed in Table 2

各工况下热流密度、加热时间及烧蚀后退量结果如表2 所示.其中,冷壁热流是壁面温度为300 K 时的试件表面热流.通过烧蚀后退量结果的对比可以看出,对于PICA 材料,当热流密度相对较小时(如1.07 MW/m2),本文方法获得的烧蚀后退量小于文献中的试验数据,相对偏差为28.8%.导致这一相对较大的偏差的一个可能的原因是: 文献[40]的风洞实验采用了空气-氩气混合气体,而本文研究采用的是高纯氩气,因而无法模拟碳的氧化和碳氮反应等化学反应过程对烧蚀后退量的影响,而仅能模拟PICA 材料的碳化和升华等物理烧蚀过程.随着试件表面热流密度的增大,本文方法的烧蚀后退量结果逐渐接近文献中的试验结果,当热流密度为3.95 MW/m2时达到最小相对偏差5.2%.这说明此时PICA 材料主要在高温的作用下碳化和升华,而化学反应烧蚀的影响减弱.因此,当热流密度在1.07~3.95 MW/m2范围内变化时,针对PICA 材料,本文提出的方法可作为电弧风洞测试的预实验,烧蚀后退量相对偏差在30%以内.在今后的研究中,我们将通过对实验台的升级改造,尝试采用氩-空气混合气体放电,从而考虑化学反应对材料烧蚀特性的影响,进一步提高地面实验室模拟的准确性.

3 再入飞行器典型部件的烧蚀实验结果

3.1 烧蚀试件介绍

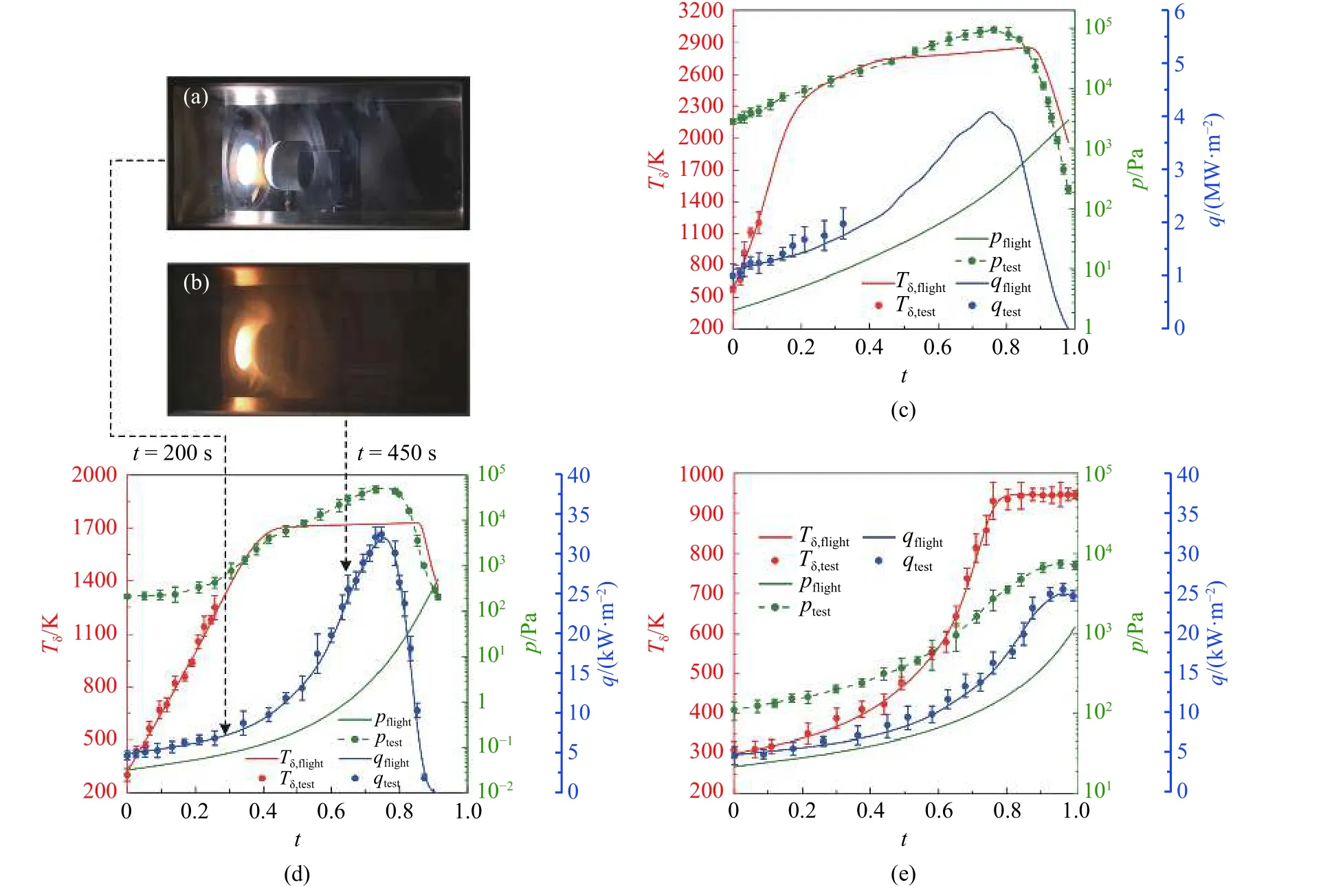

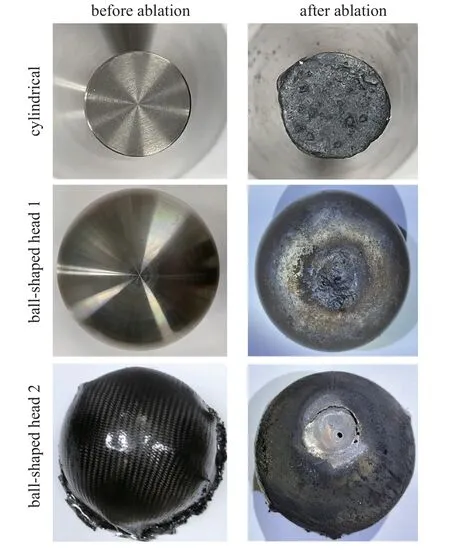

本节研究选取了再入飞行器中圆柱头和球头两种形状的典型部件进行了烧蚀实验.基于飞行过程中包括飞行高度及马赫数在内的飞行数据,可以利用2.1 节给出的方法计算得到不同时刻、不同飞行高度下对应的试件壁面热流密度.另外,3 种不同试件的关键参数为: 圆柱头试件材料为铌铪合金,熔点2740 K,试件头部圆柱半径为25 mm;球头试件1 材料为不锈钢,熔点为1673 K,试件头部球体半径为50 mm,特征厚度为5 mm;球头试件2 材料为不锈钢内胆+碳纤维缠绕复合材料,两种材料特征厚度均为2.5 mm,试件头部球体半径为50 mm.球头试件1 烧蚀实验过程中不同时刻的照片分别如图10(a)和图10(b) 所示,3 种试件烧蚀前后的实物照片如图11 所示.

图10 (a)~ (b)球头试件1 烧蚀实验过程中不同时刻的照片,以及(c)~ (e) 3 种不同试件在实验过程中真空腔气压、飞行实验气压、热流密度、壁面温度等参数随时间的演化过程.(a)和(b)中的曝光时间分别为1/10 s 和1/30 sFig.10 (a)~ (b) Photos during the ablation experiments for the spherical-type specimen-1,and (c)~ (e) variations of pressures in vacuum chamber and under flight conditions,heat flux density,and wall temperature over time during experiments for the three different specimens.The exposure times for(a) and (b) are 1/10 s and 1/30 s,respectively

图11 不同试件烧蚀实验前后的实物照片Fig.11 Photos of different specimens before and after ablation experiments

3.2 试件烧蚀实验结果

图10 给出了烧蚀实验过程中t=200,450 s时刻的烧蚀照片和真空腔气压、真实飞行条件气压、壁面热流密度和壁面温度等参数随时间的演化过程,其中下标“test”表示实验条件.图10(a)和图10(b)分别为球头试件1 烧蚀实验过程中200 s 和450 s时刻的烧蚀照片;图10(c)、图10(d)和图10(e)则分别为圆柱头试件、球头试件1 和球头试件2 在烧蚀实验过程中相应参数随时间的演化过程,其中横坐标t为归一化之后的无量纲时间,即t=tr/tt,此处tr和tt分别为真实飞行时间和总飞行试验时间.不同试件烧蚀实验的等离子体发生器工作参数如表3 所示.从图10(a)和图10(b)可以看到,随着真空腔气压的升高,等离子体射流发光强度剧烈升高,这也反映了等离子体温度和热流密度的急剧上升.此处需要特别说明的是,图10(c)~ 图10(e)中对应于不同时刻的真空腔工作气压与真实飞行条件下的气压并不相同,这是由于本文主要通过调节工作气压来获得与真实飞行条件下一致的试件壁面热流密度环境,从而用于初步研究试件材料在高气体温度等离子体射流环境下的热响应,而不考虑化学反应和与气压、黏性等相关的力的作用对试件的破坏.我们将在未来的工作中进一步考虑工作气体组分和工作气压等参数的影响,深入研究等离子体与试件之间的热-力耦合作用以及化学反应过程对材料烧蚀特性的影响.图10(c)~ 图10(e)的烧蚀实验结果表明,冷壁热流密度的测量值与飞行实验数据计算得到的冷壁热流密度值吻合良好,最大相对偏差为9.4%;试件壁面温度的实验测量值与飞行条件下的壁面温度最大相对偏差为6.1%.

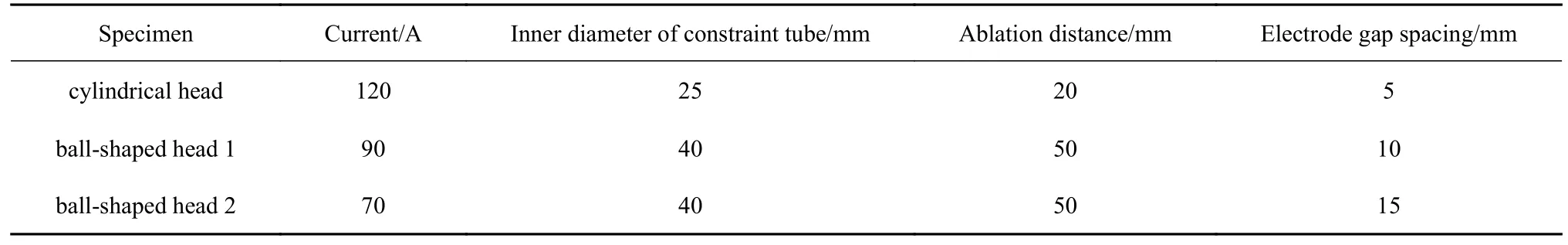

表3 不同试件烧蚀实验的发生器工作参数Table 3 Operating parameters of the plasma generator for different specimen ablation experiments

图11 给出了各试件烧蚀前后的照片.在经过烧蚀以后,各试件的烧蚀后退量均已达到其特征厚度.本论文中烧蚀实验结果显示,金属材料质量损失主要为熔融后滴落.飞行时间t=26 s (对应于地面以上高度h=80 km)时,铌铪合金的圆柱头试件最大烧蚀后退量实验结果为1.62 mm,这与真实飞行条件下的烧蚀后退量实验结果(1.54 mm)吻合得较好;飞行时间t=123 s (对应于地面以上高度h=63 km)时,圆柱头试件平均烧蚀后退量为2.28 mm,这也与真实飞行条件下的实验结果(2.20 mm)比较接近.因此,本文方法可以作为铌铪合金材料部件的风洞烧蚀试验前的低成本预测试方法.在250 s 之后,烧蚀实验结束,平均烧蚀后退量超过其结构厚度1.7 mm,这表明此时该部件已经完全烧蚀解体,不会存留大的残骸.

球头试件1 和球头试件2 在t=640 s (h=36 km)和t=1782 s (h=70 km)时对应的平均烧蚀后退量实验结果分别为6.88 和8.52 mm,均已超过模型的特征厚度5 mm,表明该部件也已解体,不会存留大的残骸.各试件整个烧蚀过程的平均线烧蚀率和质量烧蚀率如表4 所示.

表4 不同试件的平均线烧蚀率和质量烧蚀率实验结果Table 4 Experimental results of the averaged linear ablation rate and mass ablation rate for different specimens

3.3 飞行器热环境模拟方法对比分析

表5 中给出了目前一些主要的飞行器热环境模拟方法所能达到的热流密度、加热时间、常用的试件特征尺寸以及最大功率.其中,热流密度和加热时间与真实飞行条件下一致为本文进行飞行器热环境模拟的准则,是最重要的两个关键参数.此外,由于热结构试验模型不存在几何相似的概念,能够在地面模拟装置中进行烧蚀性能测试的试件特征尺寸也是研究中关注的一个参数,该参数越大,则代表能够对越多种类的飞行器部件进行烧蚀性能测试.同时,装置功率的大小在很大程度上反映了其实验过程中能耗的高低.

表5 不同热环境模拟方法的参数对比Table 5 Comparisons of operating parameters for different thermal environment simulation methods

通过对比分析可以发现,(1)同石英灯加热方式相比,本文所提出的方法与石英灯加热方式产生的试件表面热流密度相差不大,但由于石英灯加热方式需要避免石英玻璃发生高温软化,因此需严格控制加热时间.在对大尺寸试件进行烧蚀性能测试方面,由于石英灯加热方式可将多组加热模块并联共同进行加热,具有一定的优势,表5 中列出的为目前烧蚀试验中常用试件的特征尺寸[9],实际烧蚀试验中可根据需要增加石英灯加热的基本模块,增大试件尺寸.石英灯加热基本模块功率最大为3 kW,多组加热模块可组装成加热装置,目前最大功率约为500 kW[8].

(2)高焓风洞是目前能够产生最接近真实飞行条件下气动力热环境的方法,同其他方法相比,高焓风洞所能产生的热流密度、加热时间和试件特征尺寸的范围均可覆盖其他方法,其最大功率亦远大于其他方法,可达2.6 × 105kW,这也意味着高焓风洞的能耗亦远高于其他方法.

(3)同目前常用的直流电弧射流相比,一方面,由于直流电弧等离子体射流方法需要避免电极材料的烧蚀问题,因此加热时间不能过长,而本文方法中在上游注入的冷气体以及冷却水系统的作用下,电极得到了相对较充分的冷却,因此加热时间大大提升;另一方面,为了保证稳定放电,直流电弧发生器的电极间距也不宜过大,从而限制了试件的尺寸.本文方法采用多相交流放电,可以通过伺服电机调整电极间距,同时在上游注入的冷气体作用下,产生大横截面积的等离子体射流,因此可以进行测试的烧蚀试件尺寸相对较大.此外,本文方法仅适用于5.0 MW/m2热流密度范围以内的材料烧蚀性能测试,在MPX-2015 装置上目前尚无法产生更大热流密度的射流;其中,2 MW/m2范围内的热流密度数据得到了数值计算和实验测量结果的验证,而2 MW/m2以上的数据仅来自于数值模拟的预测.我们将在未来的工作中将通过改进等离子体发生器结构、调控等离子体中的质能输运过程等方法,探索产生具有更大壁面热流密度、更大体积的等离子体电弧射流.

总体来讲,本文方法可以产生5.0 MW/m2以内热流密度可调的等离子体射流,烧蚀试件特征尺寸与石英灯加热方式接近,介于直流电弧等离子体射流和高焓风洞之间,且加热时间同高焓风洞相当,可达1.8 × 103s,而功率则远小于高焓风洞,因此,可作为一种采用高焓风洞进行材料烧蚀性能测试前的预实验方法.

4 总结与展望

本文以热流密度和加热时间与真实飞行条件下一致为准则,提出了通过地面小体积、低成本多相交流电弧放电实验装置实现再入飞行器部件表面热环境地面模拟及试件烧蚀性能测试的方法.结合数值模拟和实验研究,通过改变工作气压等参数调节等离子体冲击试件壁面的热流密度,进行了飞行器典型部件材料烧蚀实验.本文主要得到如下结论.

(1)对于常用热防护材料酚醛浸渍基碳烧蚀体(PICA),当壁面热流密度在1.07~ 3.95 MW/m2范围内变化时,本文实验得到的试件烧蚀后退量与NASA基于电弧风洞的实验数据间的相对偏差在30%以内,这在一定程度上说明本文提出的基于多相交流电弧放电等离子体射流的地面烧蚀模拟实验方法可作为高焓风洞材料烧蚀性能测试的预实验.

(2)针对再入飞行器圆柱头和球头两种形状的典型部件,在5 MW/m2以内的壁面热流密度条件下,本文地面烧蚀模拟实验得到的部件烧蚀实验结果与真实飞行条件下的数据基本一致,进一步说明了本文所建立的基于多相交流电弧放电等离子体射流可有效模拟飞行器再入过程的表面热环境.

本文基于多相交流氩电弧等离子体射流所进行的材料烧蚀测试,以热流密度和加热时间与真实飞行条件下一致为准则,仅适用于飞行器再入过程中材料的碳化、升华等物理烧蚀机理的模拟,但实际再入过程中飞行器材料面临着更为复杂的热-力耦合环境,其机械剥蚀和化学反应过程往往不可忽略.因此,一方面,有必要建立多气体组分等离子体放电的化学反应动力学数据库,考虑壁面催化对等离子体及试件特性的影响,将与相应飞行高度下空间环境一致的空气环境作为等离子体放电的工作气体,开展等离子体非平衡特性数值模拟和实验研究;同时,也需要进一步考虑气体温度大幅度变化、热非平衡效应等对表面热流密度计算结果的影响.另一方面,研究飞行器部件在气动力作用下的相似性准则,基于相似性准则调节等离子体射流工作压强和流速等参数并设计加工缩比模型,实现飞行器再入过程中表面热环境对部件热-力耦合作用的地面实验室模拟研究.此外,本文所采用的多相交流电弧放电装置具有可拓展性,在未来的工作中,可进一步增加电极数量或采用多层电极结构,产生更大横截面积、更大体积、更高温度的等离子体电弧射流,进一步提高试件壁面热流密度,满足更大尺寸的飞行器部件材料烧蚀性能测试的需求.