热镀锌板三价铬钝化表面缺陷原因分析与改进

关少康,王子明,李宗欣

(河钢集团邯钢公司冷轧厂,河北 邯郸 056015)

0 引言

钝化处理是热镀锌工艺的一部分,镀锌板若未经过很好的镀后处理,其表面容易出现色差,严重时会与大气等周围介质发生反应,出现锈蚀等情况。为了降低锌元素的活性,一般情况下在带钢出锌锅后还需要进行钝化处理,在锌层表面形成一层钝化膜。目前行业内最经济且广泛使用的钝化处理是三价铬钝化。热镀锌板广泛应用于汽车板、家电板、机械建筑板等领域,且对钢板的表面质量和耐蚀性的要求较高,良好的表面质量和耐蚀性成为热镀锌行业的基本要求[1-2]。

在1.0 mm 及以上厚度的三价铬钝化热镀锌板表面容易出现细线状条痕,且宏观呈现出表面花白的情况,不能满足客户做外观件产品的需要。针对此类情况,通过技术手段对其进行研究分析,确定了缺陷产生的原因,并制定了有效的改进方案。

1 缺陷分析

对三价铬钝化热镀锌存在条痕发白缺陷样板进行微观表面检测及性能检测,测试方法及技术要求指标如表1 所示。

表1 热镀锌钝化板的性能检测标准

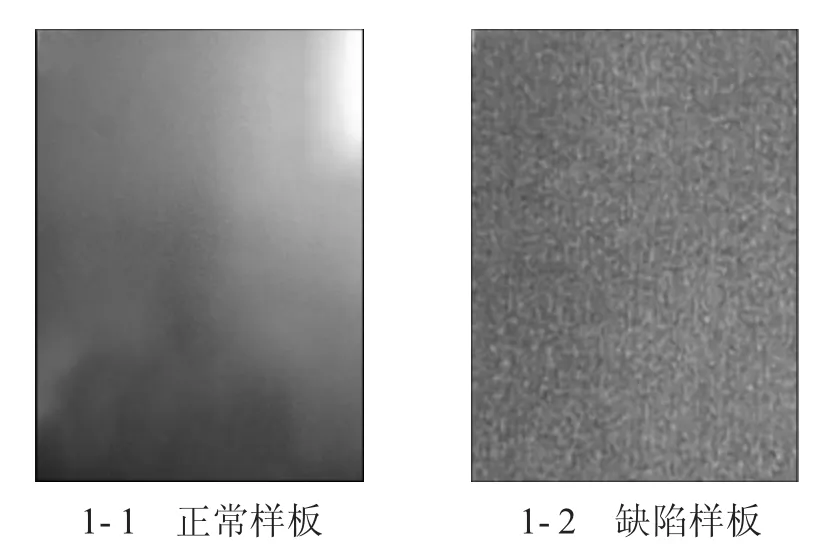

1.1 钝化板的宏观形貌

与正常样板相比,发白样板表面存在明显色差,且存在明显的沿带钢运行方向的细条状纹路,条纹间距基本一致,如图1 所示。

图1 钝化样板宏观对比

1.2 钝化膜厚检测

用X-ray 荧光光谱仪检测样板钝化膜厚度,缺陷样板的单面膜厚分别为43.6 mg/m2和46.5 mg/m2,在35~50 mg/m2范围内,满足产品的技术要求。

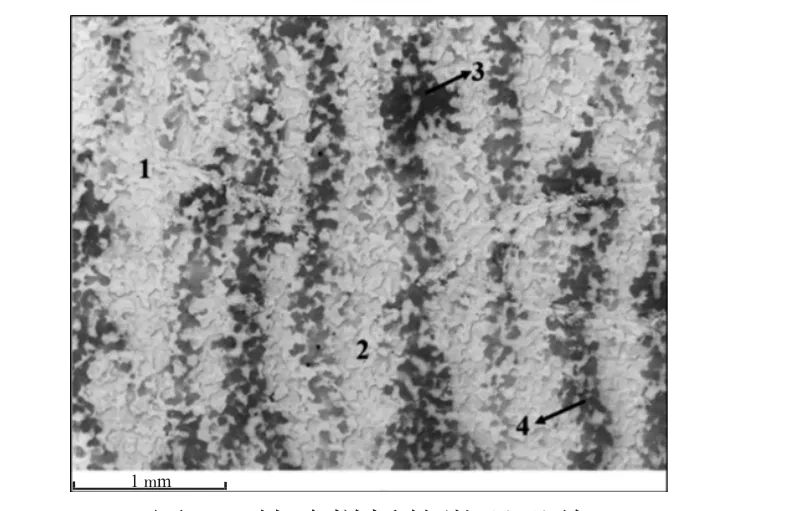

1.3 微观形貌及成分分析

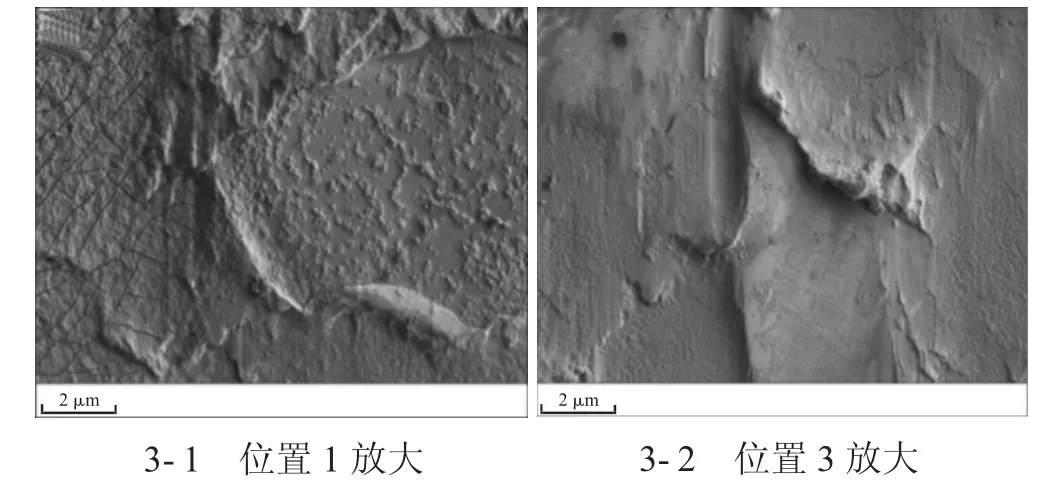

通过扫描电镜SEM对缺陷样板进行微观形貌观察,如图2 所示,在扫描电镜下,缺陷样板表面明显存在两种颜色的竖条状形貌,且呈规律性的间隔分布,此微观形貌与样板的宏观形貌对应,基本平行于带钢运行方向。在不同颜色区域取点进行能谱分析,结果如表2 所示。从实验结果来看,不同颜色位置的元素成分有明显的区别,且亮色区域几乎不含Cr 元素。图3-1 和3-2 分别为图2 中1 和3 位置的局部放大图,放大倍数为2 000 倍。由图3 可以看出,亮色区域表面微观形貌存在明显的龟裂,致密性相对较差,分析认为是钝化液与镀锌板的反应不够充分导致,钝化成膜效果差。

图2 缺陷样板的微观形貌

图3 缺陷样板局部区域的放大形貌

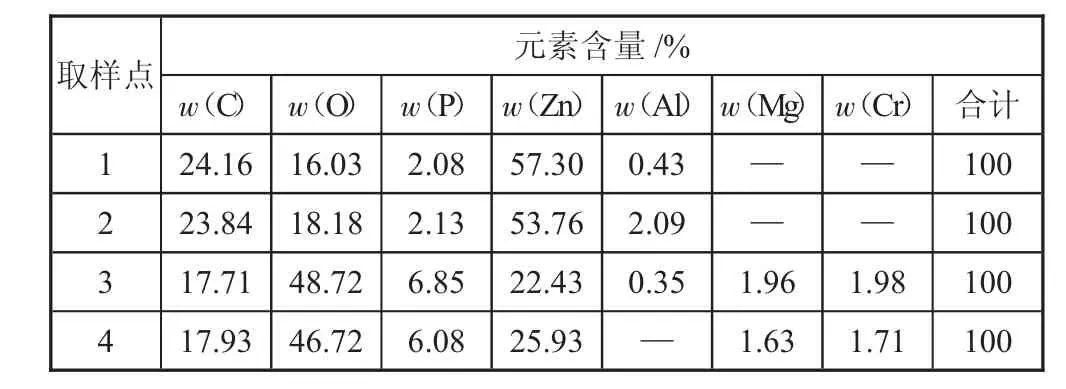

表2 不同位置的能谱分析

1.4 耐湿热性、干叠性测试

对样板进行耐湿热性和耐干叠性测试,测试条件为50 ℃、95%(RH)、96 h,试验结果满足技术要求,试验结果如表3 所示,对应的样板情况如图4 所示。

图4 耐湿热性、干叠性测试结果

1.5 耐蚀性检测

样板的盐雾试验按人造气氛腐蚀试验-中性盐雾试验(NSST)执行,执行标准GB/T 10125—2012,溶液是质量分数为5%±0.5%的NaCl 水溶液,pH 值(收集溶液)为6.5~7.2,试验温度为35 ℃±2 ℃;80 cm2的水平面积的盐雾平均沉降率在1.5 mL/h±0.5 mL/h。

三价铬钝化膜的成膜过程可以分为三个阶段:

1)镀锌板表面氧化膜和表层锌原子的溶解,使更具活性的锌原子暴露出来;随着H+被消耗,pH 升高,使得电极表面吸附的羟基增加。

2)成膜阶段:羟基取代了Cr3+络合物中的配体,随着pH 的升高,在锌层表面形成了一层稳定的含有Zn2+和Cr3+组成的不溶性网状结构氧化膜。

3)钝化膜生长与溶解的动态平衡阶段:溶液中大量H+向镀锌板表面扩散,锌层表面的pH 下降,阻碍了钝化膜的形成;带钢镀层表面的成膜与溶解过程呈现动态平衡状态[3-4]。

96 h 中性盐雾试验结果如图5 所示,图5-1 为正常样板,出白锈面积占比约0.5%,耐蚀性级别9 级;图5-2 为缺陷样板,出白锈面积占比约4.5%,耐蚀性级别4 级,样板整体上能满足热镀锌板96 h 出白锈面积占比≤5%的技术要求。对盐雾样板进行清洗,去除表面浮锈,可以发现,大部分锈点都是在不含Cr 元素的颜色区域内开始的,以此为中心向周围逐步扩大,相对于正常的钝化板而言,其盐雾结果偏差,这也与其钝化表面致密性相对应。

图5 钝化样板的96 h 中性盐雾结果

1.6 小结

缺陷样板的钝化膜厚度能够达到技术要求的目标值,耐湿热和耐干叠性满足技术要求,但是表面花白样板位置显微组织的致密性相对较差,96 h 盐雾试验达标,但出现白锈面积相对较多,耐蚀性相对较差。

2 解决措施

在投用钝化时,通过调整钝化辊的位置来调节钝化涂辊与带钢的接触面积,在薄规格转为厚规格后,钝化辊的位置未调整,则辊与带钢的接触面积就会相对增加,即钝化辊与带钢之间的压力就会增大,加剧辊面的磨损[5]。在新钝化辊刚上机使用时,厚规格带钢钝化后基本不会出现此缺陷,而现场实际使用的大部分为二次或多次修磨辊。

分析钝化涂机设备及与钝化膜相关的工艺参数,发现钝化涂辊在使用一段时间后,表面的车削纹路明显,且基本与缺陷钢板的纹路吻合,判断为钝化涂辊表面缺陷导致钝化成膜出现异常,造成钝化膜的不均匀性。对此,执行以下措施:

1)提高钝化涂辊的修磨精度,保证辊面相对光滑,无肉眼可见的车削纹路,保证镀锌板带液的均匀性。

2)每次换钝化涂辊时,要求将辊子的驱动侧和操作侧压力调整平衡,避免局部压力过大造成严重磨损的情况。

3)钝化涂辊与蘸料辊之间的压力不超过400 kg,同时涂辊与带钢之间的压力不宜过大,即减小涂辊与镀锌板的接触面积,以减少涂辊的磨损,尤其是厚规格带钢的边部对涂辊的损伤,避免镀锌板由窄变宽后留下钝化宽窄印缺陷。

4)在带钢厚度变化时,需到现场观察调整带钢与钝化辊的接触面积,避免压力过大加剧磨损,同时也可避免出现漏涂的情况。

3 结论

1)厚规格镀锌钝化板表面的条痕缺陷是由于钝化不均造成的,条痕形貌与钝化辊的车削纹路基本一致。

2)通过提高钝化辊的加工精度,降低辊间压力及钝化辊与带钢间的压力,可以有效改善此条痕缺陷。