基于焦耳热效应的加速量热仪热电偶一致性原位校准研究*

陈金宇,林吉超,梁伟祥,丁 炯,许启跃,叶树亮*

(1.中国计量大学计量测试工程学院工业与商贸计量技术研究所,浙江 杭州 310018;2.山东金特安全科技有限公司,山东 泰安 271028)

加速量热仪作为一种在绝热环境下测量各种物理及化学放热变化的仪器,在化工工艺安全评价与化学制品反应风险评估等领域中有着广泛应用[1]。热电偶是一种被广泛使用的接触式测温传感器,具有测温范围广、响应迅速、坚固耐用等优点。传统加速量热仪一般在绝热炉体的表面上和样品池上布置若干根热电偶进行多点测温。热电偶在使用前需要进行温度一致性校准,但仪器在工作中通常伴随着高温、强酸、强碱等,长时间运行后热电偶通常会产生明显漂移,产生热电偶间的一致性偏差,该偏差不但影响样品升温速率检测的准确性,而且使得仪器整体性能变差,最终将造成反应起始温度、绝热温升以及热分解动力学等表征热危险特性的参数产生测量误差,导致化工过程危险评级错误,引发严重后果。

目前的计量技术行业中,热电偶校准通常是将标准铂铑10-铂热电偶和被校准热电偶捆扎在一起,放入管式炉等的合格温场中,使用比较法完成[2-4]。但加速量热仪因长期使用后,炉体热电偶与炉体经高温烧结,难以拆卸,所以传统的热电偶校准方法已不适用于加速量热仪热电偶校准需求。原位校准作为温度传感器校准的最佳方法[5-7],相较传统离线校准不仅节约时间与资源,也减小了传感器发生故障的风险[8-9]。在测温传感器的原位校准研究领域,国内学者王魁汉等[10]研制的带有校准孔的贵金属温度传感器体积较大且不易弯折,无法装配到传统加速量热仪上;王博阳等[11]研制的具有微型镓固定点的铂电阻温度计的测温范围较窄;梁志国等[12]研究的双输入激励法需要被测传感器具有一个稳定可预测的漂移。国外学者皮尔斯等[13]研制的基于高温固定点的自标定热电偶生产工艺复杂,易被腐蚀损坏。上述校准方法与新式测温传感器在加速量热仪上均不适用。

本文针对现有加速量热仪热电偶校准困难的问题,设计了一种利用电阻的焦耳热效应进行热电偶一致性原位校准的方法。通过设计和样品池尺寸一致的定制电阻校准块,模拟样品放热状态,建立传热模型并求解热平衡方程,得到样品热电偶与绝热炉体热电偶的测温非一致性偏差,最终利用多项式拟合消除误差,完成校准,并进行实验,验证了方法的有效性与准确性。

1 加速量热仪结构与工作原理

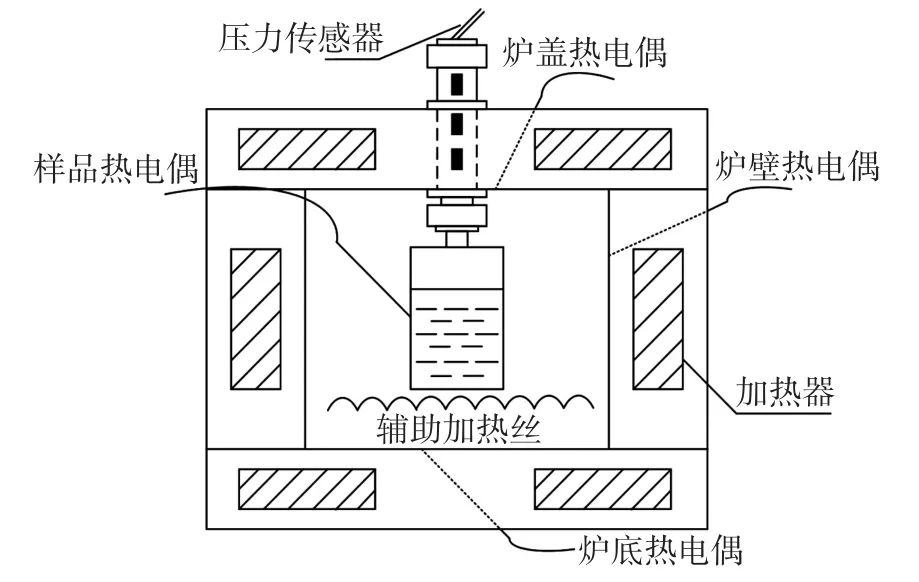

1.1 加速量热仪基本结构

加速量热仪的仪器结构如图1 所示,仪器主要由温度控制炉体、电加热棒、电加热丝、柱形样品池、样品热电偶及炉体热电偶等组成[14]。其中,样品热电偶易于拆卸,可采用传统校准方法进行校准,但炉体热电偶在仪器生产之初就埋入炉体的壁内,为了准确测量炉体温度,热电偶与炉体配合紧密。当热电偶经过长时间高温实验后,与炉体烧结而无法取出,同时长时间的高温与样品腐蚀会导致热电偶测温出现漂移。加速量热仪的结构决定了在热电偶校准上使用原位校准技术的合理性与必要性。

图1 加速量热仪结构示意图

1.2 加速量热仪经典运行模式

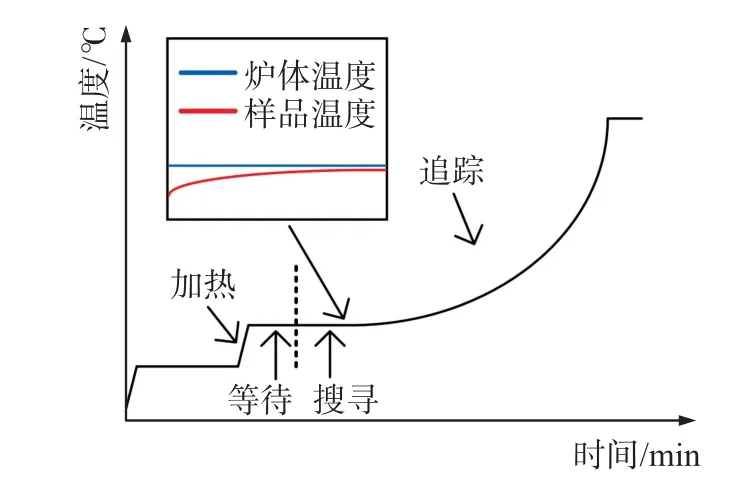

加速量热仪作为一种能探知样品最低热失控温度及绝热状态下样品放热变化的仪器,主要是基于其经典的温控模式:加热—等待—搜寻(HWS)模式[15]。如图2 所示,样品在绝热炉体内首先被加热到一设定温度附近,在该温度下进行等待,等待设定时长后,模式转换为搜寻,搜寻阶段中通过判定样品的温升速率是否大于设定的速率阈值,或者样品温度超过控温温度是否达到设定的温差阈值,若条件成立则判定样品发生自放热,进入绝热追踪,否则判定样品在当前温度不会自放热,进入下一个“加热—等待—搜寻”过程[16-17]。对于搜寻阶段,当炉体热电偶发生温度漂移时,即炉体热电偶示值温度与实际温度不符,会导致在异常温度上误检测出样品自放热,造成最低自放热温度的误判断。上述问题会导致对样品热失控风险的误判与样品危险等级的误分类。

图2 加热—等待—搜寻模式运行示意图

2 传热模型与校准原理

2.1 传热模型建立

加速量热仪中样品池与炉体之间的传热方式主要为对流换热。样品池被动受热与炉体达到热平衡的过程可分解为炉体与炉内空气之间的对流换热以及空气与样品池之间的对流换热。这两次换热过程符合牛顿冷却公式,如式(1)、式(2)所示:

式中:Pfurn-air为炉体向空气输入的热功率,hfurn-air为炉体与空气之间的对流换热系数,Swall-air为炉体与空气的换热面积,Tfurn为炉体温度,Tair为空气温度,Pair-sample为空气向样品池输入的热功率,hair-sample为空气与样品池之间的对流换热系数,Sair-sample为空气与样品池的换热面积,Tsample为样品池温度。

空气热容相较于样品池可忽略,于是近似式(1)先于式(2)完成,并近似炉体对空气的热功率全部转化为炉体对样品池的热功率,则对于式(2)有Tair=Tfurn,Pfurn-sample=Pfurn-air(Pfurn-sample为炉体向样品池输入的热功率),将上述等式代入式(2)后,得到炉体与样品池之间的等效传热模型式(3):

2.2 校准原理分析

本文利用电阻的焦耳热效应,模拟样品释放一恒定且已知热功率,实现热电偶一致性校准。通过将电阻校准块置于绝热炉体内部,在不同温度上进行炉体控温与多次校准块的热功率输出,待炉体与校准块完全热平衡后,利用传热模型建立热平衡方程,再对方程联立求解,得到样品热电偶与炉体热电偶在不同温度下的非一致性偏差。最后将不同温度下得到的偏差进行拟合求解,代入炉体热电偶测温公式即可实现温度的一致性修正。

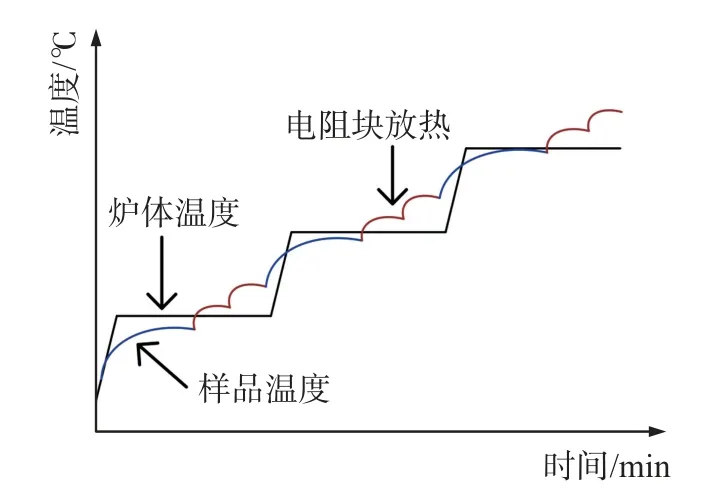

校准过程示意如图3 所示,加速量热仪在校准温度点上进行恒温控制,在每个温度上,电阻块先被加速量热仪加热升温,达到与炉体的热平衡态,然后利用可控恒流电路向校准块提供恒定电功率,校准块温度上升,与炉体再一次达到动态热平衡。

图3 校准过程示意图

对于仪器热电偶间不存在非一致性,即炉体热电偶的示值温度等于实际温度时,电阻校准块输出热功率P,将导致校准块自身升温,通过对传热模型进行分析可得式(4):

式中:hT、hW、hB分别为炉盖、炉壁、炉底与电阻校准块之间的等效对流换热系数,ST、SW、SB分别为炉盖、炉壁、炉底与校准块之间的等效换热面积,TR、TT、TW、TB分别为校准块、炉盖、炉壁、炉底热电偶测得的温度值。上述表达式中,当仪器控制温度一定时,等效换热面积与等效对流换热系数均可认为不变,但炉盖与电阻校准块、炉壁与电阻校准块以及炉底与电阻校准块的温差会随加载的热功率变化而变化。

当仪器的样品热电偶与炉体热电偶存在非一致性偏差时,可由式(4)得到式(5):

式中:a为电阻校准块在某一给定电功率下与炉盖、炉壁、炉底达到热平衡状态时的温度差。X(T)为样品热电偶与炉盖热电偶测温非一致性偏差,Y(T)为样品热电偶与炉壁热电偶测温非一致性偏差,Z(T)为样品热电偶与炉底热电偶测温非一致性偏差。上述偏差主要受热电偶种类、直径、管套材质以及热电偶所处温度场等因素影响[18]。对于同一型号的热电偶,在相同温度下,上述非一致性偏差相近。

2.3 校准结果求解

样品热电偶与炉体热电偶的非一致性偏差通过热平衡方程的联立求解得到,因此在每个设定温度上,至少需为电阻校准块提供两次不同电功率,校准块与炉体达到两次热平衡状态。假设第一次校准块产生的热功率为P1,等待一段时间后进入第一个热平衡状态,校准块与炉体形成一定温度差,第二次校准块继续产生一更大热功率P2,校准块与炉体之间的温度差随之改变。在每个热平衡态中,由于热电偶的测温不一致性造成的误差均存在。则对于不同的热功率,校准块在达到热平衡后其表达式如式(6)、式(7)所示:

式中:a1、a2分别为校准块在给定的不同电功率下与炉盖、炉壁、炉底达到热平衡状态时的温度差。

将上述两个表达式进一步化简得到式(8):

上式左侧表达式hTSTX(T) +hWSWY(T) +hBSBZ(T)表示了样品热电偶与炉盖、炉壁、炉底热电偶测温非一致性造成的热量散失或者累积,即:

式中:ΔT表示样品与炉体热电偶的非一致性偏差。

为补偿上述热量,在炉盖、炉壁、炉底热电偶测得的温度上加上一个补偿温度值ΔT,通过温度补偿实现任一温度点上炉体热电偶一致性校准,通过式(6)、式(7)、式(8)联立得到ΔT的求解,如式(10)所示:

由于a1、a2是温度差值,与所给功率的大小及加速量热仪设定温度相关,故ΔT与加速量热仪内部温度相关。式(10)可进一步化简为式(11):

针对求得的补偿温度值ΔT(T)随加速量热仪内部温度变化而变化的特点,在不同温度点上分别进行校准实验,求解非一致性偏差,得到不同炉体控制温度下的ΔT(T)。以控温温度点T为自变量,ΔT(T)为应变量,进行多项式拟合,其多项式拟合的数学表达形式为:

式中:a、b、c、d为对应多项式的系数,T为控温温度值,ΔT(T)为补偿温度值。

3 校准装置与结果

3.1 实验装置

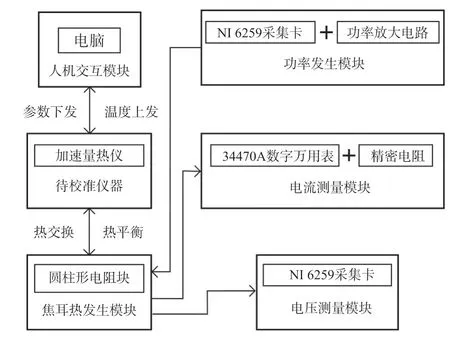

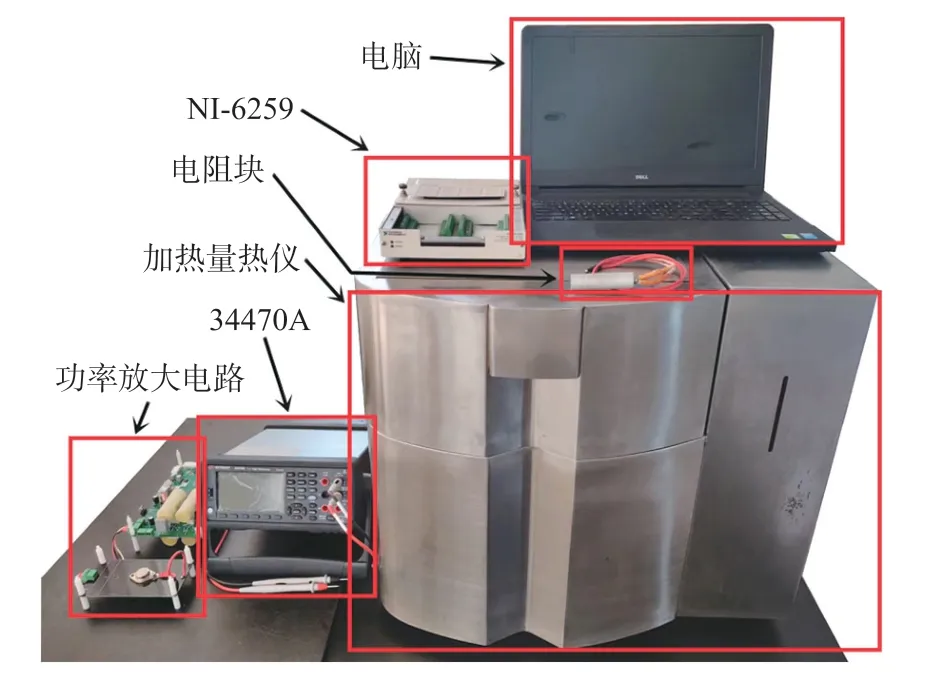

本文的实验仪器是型号为TAC-500A 的加速量热仪,实验器材有NI-6259 采集板卡、34470A 数字万用表、定制铝制圆柱形电阻校准块、自制功率放大电路、0.1 Ω 精密电阻以及电脑。图4 为实验装置的各模块连接示意图。

图4 实验装置各模块连接示意图

图4 中,加速量热仪为待校准仪器,本实验校准该量热仪上的炉体热电偶与样品热电偶一致性;铝制圆柱形电阻校准块为焦耳热产热模块,通过向其输入给定电流产生恒定热功率;NI-6259 采集板卡与功率放大电路组成电流输出模块,向校准块输入恒定电流;同时NI-6259 采集板卡兼具电压采集功能,实时采集校准块两端电压;0.1 Ω 精密电阻与34470A 数字万用表组成电流采集模块,精密电阻与校准块串联,通过34470A 数字万用表采集精密电阻两端电压,推算流过校准块的电流值;电脑则实时采集加速量热仪的炉盖、炉壁、炉底与样品热电偶温度。图5 为实验装置实物图。

图5 实验装置实物图

3.2 焦耳热产生与功率测量

本实验中电阻校准块将输入的电功率全部转化为热功率,产生焦耳热,产热功率可通过式(13)求得:

式中:Ph为校准块产热功率,Pe为输入校准块的电功率,I为输入校准块的电流,R为校准块的电阻。通过程序控制NI-6259 采集板卡的模拟电压输出接口为功率放大电路提供一恒定电压,再通过该电压控制功率放大电路输出恒定电流,为校准块提供恒定电功率。

实验中需要测量加载在校准块上的电功率,功率值通过分别测量加载在校准块两端的电压与输入校准块的电流得到。校准块采用四线制连接,其中一对正负导线接入NI-6259 采集板卡的模拟输入接口,实现电压测量。将0.1 Ω 电阻串联在另一对电流输入引线上,利用34470A 数字万用表测量精密电阻两端电压,计算输入电流。

3.3 一致性校准结果

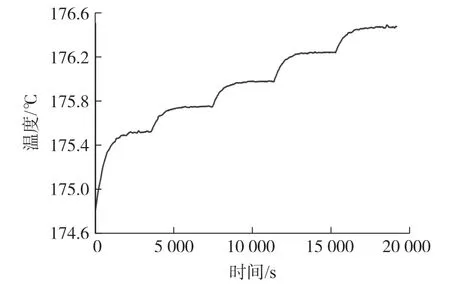

本实验在50 ℃到250 ℃的温度区间上每隔25 ℃对加速量热仪进行校准,即总共对仪器的9 个温度进行校准,该温度区间为加速量热仪最常使用的控温范围。为减小仪器控温波动对测温结果准确性的影响,在每个温度上分别向校准块输入从小到大共4 次电功率,得4 个热平衡温度点。图6 所示为加速量热仪控温在175 ℃时的样品温度点变化。

图6 175 ℃样品热电偶温度点变化

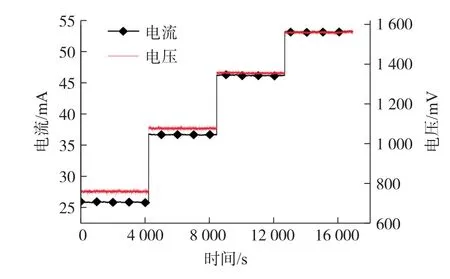

图7 所示为该温度下加载在校准块上的电压与电流测量值。图6 中,待校准块被仪器加热到一稳定温度时,向校准块输入4 次不同电功率,每次持续时间保持在65 min以上,确保校准块与炉体充分热平衡[19]。

图7 175 ℃校准块电压与电流值

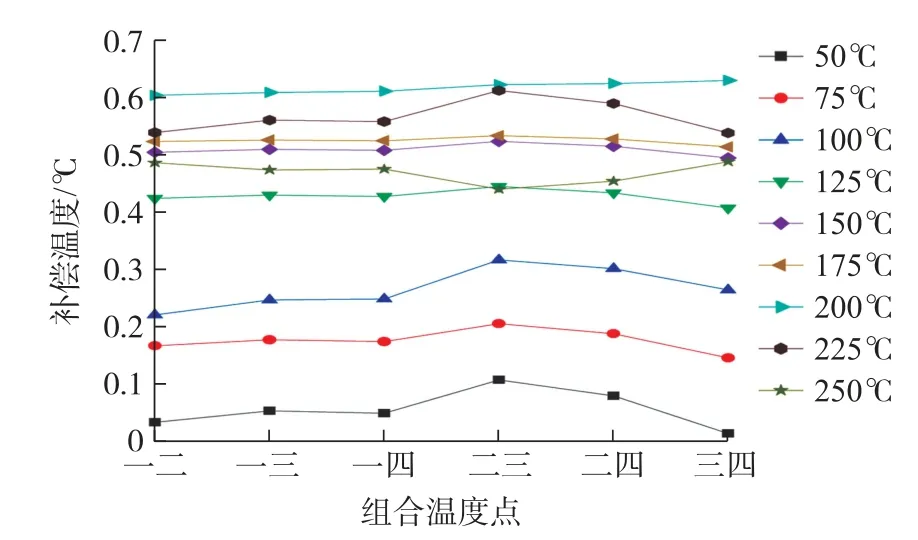

以175 ℃为例,选取每个温度点中温度变化速率在-0.01 ℃/min 到0.01 ℃/min 的最后20 min 数据段,使用3σ准则剔除其中的粗大误差,然后求取温度均值,计算与炉体控温目标的温度差,得温差分别为-0.748 ℃、-0.975 ℃、-1.233 ℃、-1.467 ℃。通过图7 计算每次加载电功率的均值,分别为19.57 mW、39.26 mW、62.16 mW、82.30 mW。对这4组温度点数据两两组合,按式(11)计算得6 个热电偶补偿温度值,对6 个补偿温度求均值得到175 ℃的补偿温度。9 组温度下6 个热电偶的补偿温度如图8 所示。

图8 9 组热电偶补偿温度

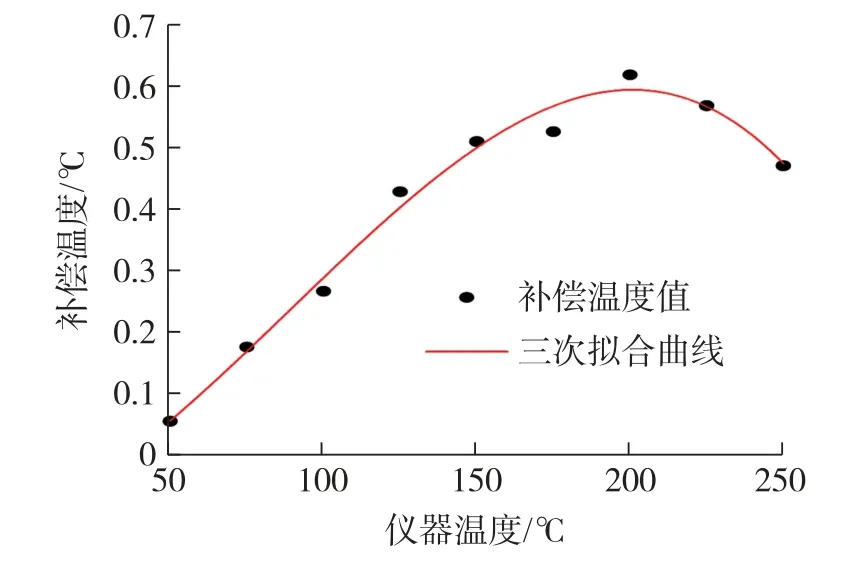

对9 个温度的热电偶补偿温度的平均值进行多项式拟合,在保证具有较好拟合效果的同时不增加模型的复杂性,选择三阶多项式进行模型拟合,拟合结果如图9 所示。

图9 热电偶补偿温度拟合曲线

拟合表达式如式(14)所示:

上述拟合表达式可实现对加速量热仪上具有相似温度漂移情况的炉体热电偶进行整体温度补偿,实时修正热电偶的测得值,完成对炉体、样品热电偶间的一致性原位校准。

4 结果验证

对于校准结果的准确性,通过下列两种方式验证:人为模拟热电偶漂移现象,进行校准与结果比对;使用校准前后的仪器分别进行参考样品测试,并比对结果。

4.1 热电偶漂移模拟

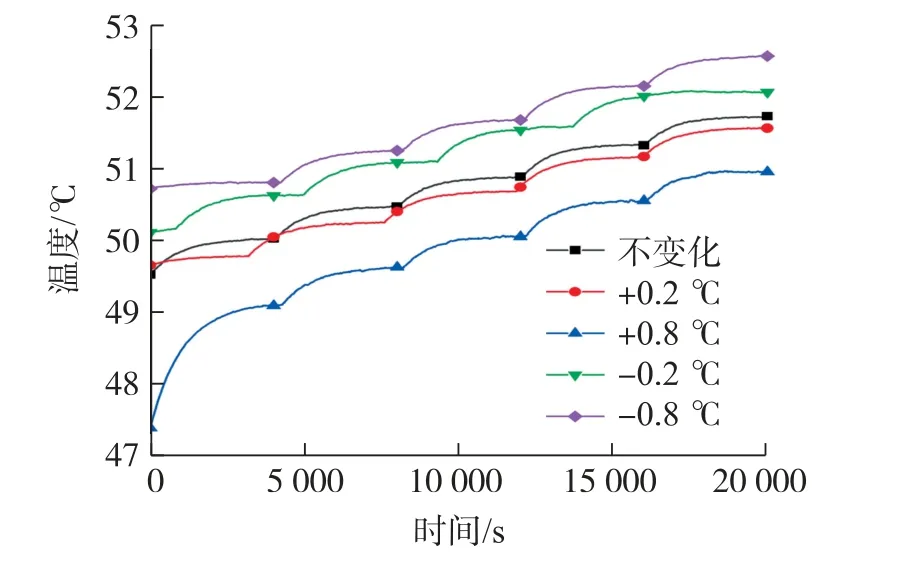

对热电偶的温度漂移进行人为模拟,即同时在未校准的三根炉体热电偶的测量温度上分别增加+0.2 ℃、-0.2 ℃、+0.8 ℃及-0.8 ℃,然后进行一致性原位校准。图10 所示为50 ℃下热电偶不同程度漂移后的样品校准实验曲线。

图10 50 ℃热电偶漂移后的样品校准曲线

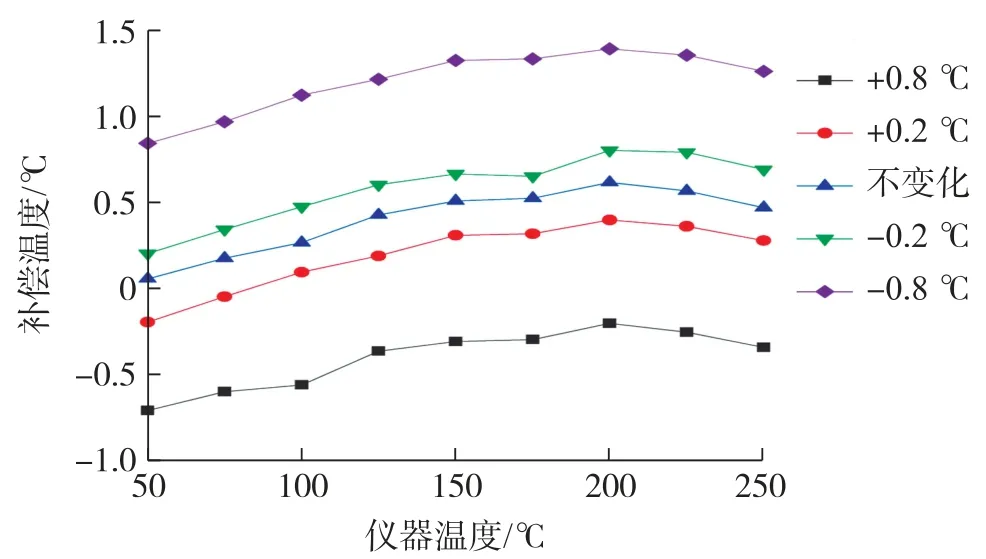

图11 所示为热电偶不同程度漂移后,在9 个控制温度上测得的补偿温度。

图11 热电偶漂移后测得补偿温度

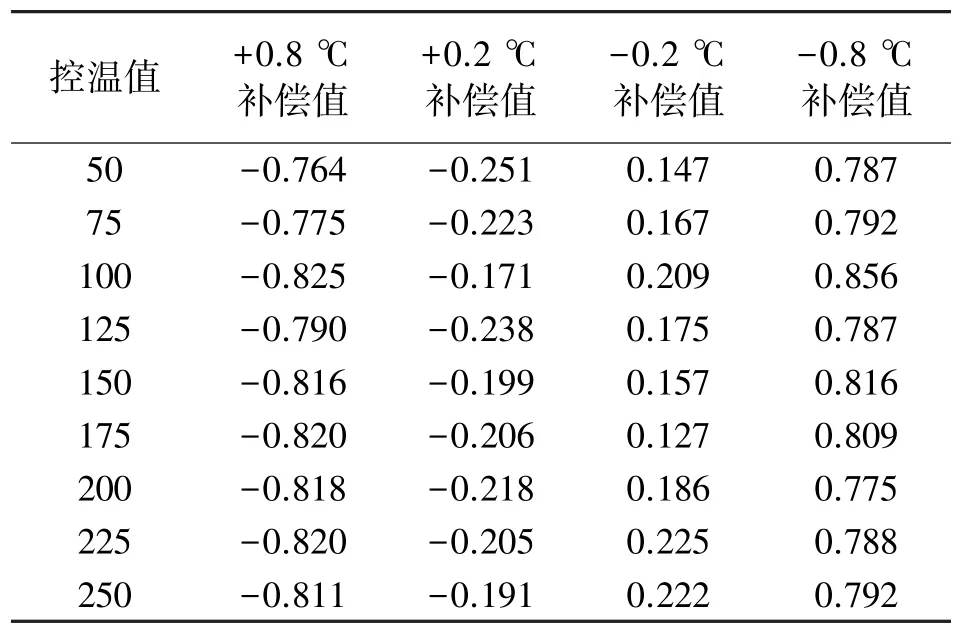

由于热电偶温度漂移模拟是在未校准的热电偶测量温度上进行的,因此在校准后,得到的补偿温度中除了模拟温度漂移所需的补偿温度,还包含了热电偶本身温度漂移所需的补偿值,即还包含图11 中“不变化”曲线所示的补偿温度。表1 所示是消除热电偶本身温漂所需的补偿温度后,模拟热电偶漂移所需的实际补偿温度值。

表1 热电偶漂移后实际补偿温度表 单位:℃

为获得4 组不同热电偶漂移状态下理论补偿温度与实际补偿温度的偏差。分别求取每1 组的所有控温温度对应补偿温度值的平均值,结果如表2所示。

表2 补偿温度偏差 单位:℃

从表2 可得,4 组模拟热电偶漂移并进行一致性校准实验的实测补偿温度均值与理论补偿温度的偏差不超过0.020 6 ℃,说明该校准方法对于热电偶测温漂移具有较好的修正效果。

4.2 参考样品实验

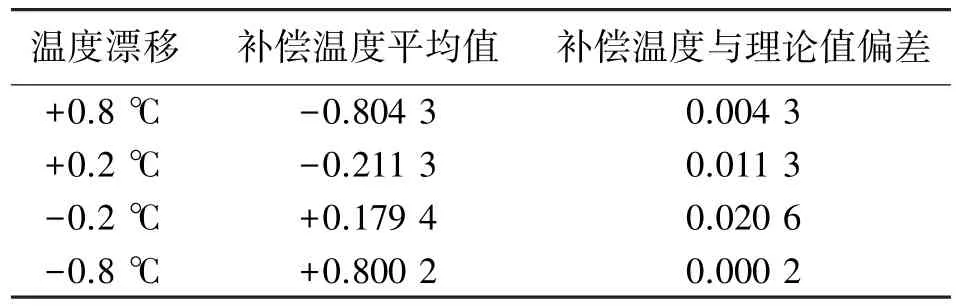

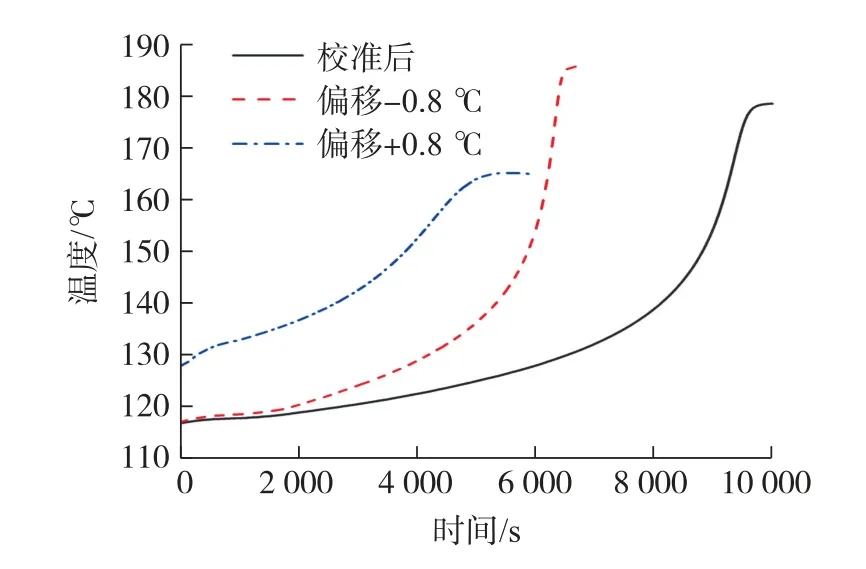

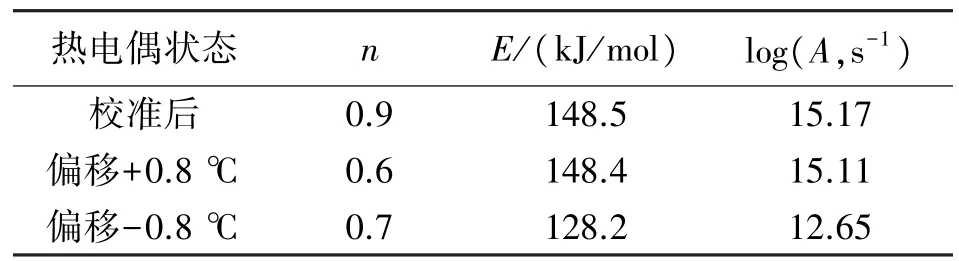

以6 g 15%DTBP-甲苯溶液为样品对热电偶的校准效果进行验证。进行三组实验,热电偶状态分别为校准完成,校准后偏移+0.8 ℃,校准后偏移-0.8 ℃。DTBP-甲苯溶液的自放热曲线如图12 所示。

图12 校准前后DTBP-甲苯溶液自放热曲线

从图12 可得,相较于热电偶校准完成,若炉体的热电偶测得值大于实际值,仪器将对样品欠加热,即样品在绝热反应过程中存在热量散失,同时反应起始温度与反应放热量与实际情况出现较大偏差,若炉体的热电偶测得值小于实际值,仪器将对样品过加热,即炉体会向样品额外输入热量。

对三组实验数据进行反应动力学参数求解,结果如表3 所示。

表3 校准前后反应动力学参数

15%DTBP-甲苯溶液的级数n、活化能E、指前因子log (A) 的文献值[20]分别为1.0 kJ/mol、158.1 kJ/mol、15.80 s-1,与校准后实验的反应动力学参数更接近,这反映了本文校准方法的有效性,该方法能有效提高加速量热仪整体性能,提升被测物质的反应热力学与动力学参数的测量准确性。

5 结论

本文针对加速量热仪上测温热电偶在恶劣工况下长时间工作产生温度漂移,导致仪器整体性能下降,以及经高温实验后热电偶与炉体烧结,热电偶无法拆卸进行离线校准等问题,提出一种以电阻焦耳热效应为基础的原位校准方法,对照量热仪实际使用的圆柱形样品反应池,设计了用于产生焦耳热的圆柱形电阻校准块,并通过分析恒温条件下校准块与量热仪的传热模型,得到热平衡校准方程,并且完成校准装置的搭建与校准实验,获得不同温度下的校准参数,对校准参数进行多项式拟合,得到仪器炉体热电偶的校准公式。同时通过人为模拟热电偶漂移现象并校准,以及使用校准前后的仪器分别进行参考样品测试这两种方式,验证了该校准方法的有效性与准确性。

——氧弹量热仪综述