复合固体推进剂细观损伤演化研究进展

吴成丰,傅学金,胡少青,杨燕京,卢莹莹,李宏岩

(西安近代化学研究所,陕西 西安 710065)

引 言

固体火箭发动机具有结构简单、维护方便、可靠性高等突出优点,因此被广泛应用于战术、战略火箭武器系统[1]。复合固体推进剂作为固体火箭发动机的常用动力源,具有延伸率好、能量高的特点,在推进剂领域占据重要地位,其性能直接影响导弹、火箭等系统的性能、寿命和可靠性。复合固体推进剂是一类以固体颗粒为分散相、黏合剂为连续相组成的聚合物基复合材料,组分间具有明显界面,微观结构上具有非均质性[2]。正是因为此种构成特点,决定了复合固体推进剂力学性能的复杂性。固体推进剂力学性能研究根据研究尺度不同可划分为微观(<10-6m)、细观(10-6~10-2m)和宏观(>10-2m)3种研究方法[3]。宏观尺度上,主要研究推进剂药柱的结构完整性和推进剂宏观力学试验试件在载荷作用下的力学响应规律;细观尺度上,主要研究推进剂空穴、脱湿和微裂纹等缺陷的损伤演化规律;微观尺度上,主要研究原子或分子间相互作用对推进剂力学性能的影响机制。

20世纪末,基于连续介质力学和材料科学衍生出了细观力学,其本质为利用多尺度的连续介质力学理论和方法替代传统力学理论研究材料细观结构与宏观力学性能之间的关系,预测材料性能。经过二十多年发展,基于细观力学发展的细观损伤研究已能成功解决多种复合材料的断裂损伤和破坏问题。细观损伤一般指材料内部产生了影响材料局部性能的各类微结构(孔洞、微裂纹、夹杂和界面失效等),而这类微结构同时也会对材料宏观性能产生直接影响。因此,为了揭示固体推进剂这类复合材料损伤及破坏机理,有必要从微细观尺度研究推进剂细观组成及其对宏观力学性能的影响作用。

截止目前,针对复合固体推进剂力学性能研究,国内外学者提出了各种强度理论和本构模型,但难以从细观机理出发给出参数和模型的具体意义。研究复合固体推进剂细观损伤演化,一般具体包括微孔洞形核、长大、聚合和微裂纹产生、扩展规律,并在此损伤演化特征上建立细观结构与力学变形、损伤及失效间的微细观机制,确定细观损伤控制参量,最终建立细观结构与宏观力学性能之间的定量关系[4]。复合固体推进剂在细观尺度上是一种多相的机械混合物,细观结构极为复杂,填充颗粒尺寸分布宽泛,粒径从几微米到数百微米,其宏观力学性能与细观结构紧密相关,宏观力学性能主要由黏合剂基体、固体颗粒体积分数和基体/颗粒之间的界面共同决定[5]。在承受温度载荷、点火冲击载荷、振动载荷、过载等作用时,复合固体推进剂内部细观结构状态会发生复杂变化,直接影响固体火箭发动机装药结构完整性。因此,复合固体推进剂细观损伤演化研究对于推进剂力学性能调控和固体火箭发动机装药结构完整性分析具有重要意义。

近年来,复合材料的损伤力学问题分析成为了固体力学学科的热点问题,从细观尺度研究复合材料损伤演化行为备受国内外学者关注。基于细观力学研究推进剂细观结构在载荷作用下的变化规律,可揭示损伤演化、破坏失效机理,为固体推进剂的力学性能研究奠定基础。本文首先概述了复合固体推进剂的细观损伤演化行为,再重点围绕细观损伤演化表征方法、细观损伤演化有限元数值模拟、含损伤黏弹性本构模型3个方面展开了综述,并在此基础上指出了未来重点研究方向,以期为复合固体推进剂细观损伤演化研究提供研究思路,并为解决推进剂配方设计和固体火箭发动机装药结构完整性分析中的问题提供指导。

1 细观损伤演化行为

复合固体推进剂是典型的高能聚合物,为了提高能量值,加入了大量高氯酸铵(AP)、铝粉(Al)、黑索今(RDX)或奥克托今(HMX)等固体颗粒,因此在细观结构上由黏合剂基体和固体颗粒两部分构成。受到外载荷作用时,推进剂内部结构发生变化,伴随着界面脱湿、颗粒破碎、基体撕裂等现象,宏观上表现为固体推进剂的各种力学性能参数(弹性模量、强度、延伸率)明显下降,这种现象称为损伤[6]。损伤演化发展到一定程度,会产生明显的裂纹,最终致使材料破坏。

材料的细观损伤、失效与材料细观结构存在密切联系,细观结构状态变化引起的非均匀性往往会在复杂的静动态载荷下引起材料局部损伤演化,其静动态损伤、断裂问题比均匀性较好的材料复杂得多,这主要表现在材料的静动态断裂特性与细观结构及组分间的相互影响方面,并且损伤特性随空间位置而变化。对于复合固体推进剂这种多相的颗粒填充复合材料而言,要理解不同细观结构使材料性能发生改变的原因,就必须研究推进剂组分间的相互作用和载荷传递机理。由此可见,推进剂细观尺度上的力学研究主要集中于探索细观结构如何影响材料自身性能,分析细观损伤机理及微结构损伤演化规律。

推进剂细观损伤演化行为是一个逐渐累积的过程,在出现微小缺陷后会因其载荷的持续作用使其缺陷继续演化长大,对推进剂力学性能产生极大的影响,一般主要体现在延伸率降低,在工程上直接影响固体火箭发动机的装药结构完整性。

固体推进剂的装药结构完整性破坏是一个损伤产生、演化,微裂纹萌生、扩展,破坏失效的连续过程。为了能够准确地分析固体推进剂药柱在生产、运输及工作过程中的完整性,需要对推进剂产生损伤的过程进行细致研究,特别是损伤的产生及演化机理。大量研究表明,复合固体推进剂发生断裂破坏的根本原因是黏合剂基体与固体颗粒之间发生脱粘,即界面“脱湿”,界面“脱湿”是微孔洞形核并导致固体推进剂损伤破坏的主要形式,是影响推进剂本构关系的关键因素[7]。“脱湿”损伤发生后,基体与颗粒之间形成空穴,导致推进剂体积膨胀且空穴随着应变和时间不断长大,当相邻两个空穴长大到一定程度后将发生汇合,随后基体产生撕裂且逐渐发展成裂纹,宏观上呈现出明显的非线性本构关系。整个过程的简化原理图如图1所示。

图1 复合固体推进剂脱湿损伤演化简化图Fig.1 Simplified diagram of debonding damage evolution of composite solid propellant

2 细观损伤演化表征方法

复合固体推进剂内部损伤累积和微裂纹萌生是引起力学性能不断劣化的原因,随之出现的细观结构变化以及性能变化需要通过微细观测试技术检测,可直接或间接地分析出影响推进剂力学性能的微细观因素。根据检测材料属性不同,可大致分为细观结构分析法、物理性能测试法和界面性能表征法。

2.1 细观结构分析法

细观结构分析法是从几何拓扑的角度出发描述损伤,即通过特定方法直接测量复合固体推进剂中各种微缺陷的数目、大小、形状、方位等几何拓扑性质,以此定义复合固体推进剂的损伤变量。目前细观结构分析法主要包括二维细观形貌分析法和三维细观结构分析法。

2.1.1 二维细观形貌分析

复合固体推进剂损伤导致的细观组织结构变化,通常体现为表面形貌发生改变,直接观测这种变化即可获得损伤的几何拓扑描述,主要采用光学显微镜(OM)和扫描电子显微镜(SEM)。

利用OM表征推进剂损伤,虽然成本较低,但对分辨率要求较高,且只能定性地分析损伤演化过程,无法满足定量描述损伤变量的要求。例如,Rae[8]基于光学显微技术对含能材料PBX9501在压缩载荷下的微观形态与宏观变形及准静态失效之间的关系进行分析,只能定性地发现材料内部存在初始缺陷及空隙,缺陷的存在显著决定材料的失效路径,且失效路径贯穿于粗颗粒的直边,极少向小粒径颗粒和基体区域扩展。常武军等[9]采用CCD光学显微镜对不同拉伸速率下丁羟推进剂的脱湿现象进行了观测,分析了颗粒脱湿与力学响应曲线和泊松比的联系,认为力学响应非线性变化是由脱湿引起。光学显微镜观测整个过程的分析只能建立在定性分析的基础上,无法获取材料的初始缺陷及空隙数量等量化值。

采用SEM表征推进剂损伤,成本相对较高,分辨率高,可以清晰地观察到断裂面的微观形貌状态,但同样存在难以直接定量描述损伤的问题。早在20世纪末,就有大量学者利用这一手段来对复合固体推进剂的损伤进行分析。诸如,Ide[10]利用SEM对复合固体推进剂断面形貌进行分析,开展了复合固体推进剂裂纹扩展研究,发现断面上因AP颗粒“脱湿”而产生了凹坑,裂纹扩展过程中始终在裂纹尖端出现损伤区,这说明颗粒脱湿、微孔洞和基体撕裂都会使得裂纹锐化。王亚平[11]通过SEM研究了HTPB推进剂在不同应变率下的破坏机理,发现拉伸速率对推进剂的失效破坏机理具有显著影响,低应变率下推进剂断面呈现出“脱湿”现象,高应变率下“脱湿”现象不明显,主要表现为基体撕裂。曾甲牙[12]利用SEM分析了丁羟推进剂在拉伸应变状态下的断裂行为,发现推进剂中固体填料均匀随机分布于丁羟胶中,胶体发生撕裂后断口表面较为光滑,无明显的颗粒脱落,认为颗粒填料与丁羟胶基体间的界面性能是决定推进剂力学性能的关键因素。McDonald等[13]同时使用SEM和OM对不同湿度下的丁羟推进剂的细观结构进行了观测,发现在100%相对湿度下AP颗粒的粒度和形态发生了改变,出现了二次结晶现象。

相比于OM技术,SEM技术对推进剂表面或断口形貌观测具有放大倍数高、立体感强、检测精度高等优点,因此用于复合固体推进剂的损伤演化定性分析具有较好的效果。常新龙等[14]采用SEM对不同老化条件下复合固体推进剂HTPB的老化过程进行了研究,对不同老化时间、老化温度的推进剂拉伸断面进行观察,其SEM照片如图2所示。

图2 不同老化条件下HTPB推进剂的损伤SEM图[14]Fig.2 SEM images of HTPB propellant damage under different aging conditions [14]

从各种条件各个阶段样品微观形貌的特征和变化过程,分析了推进剂老化遵循的规律,认为相同老化温度下,老化时间越长,推进剂试件拉伸断面“脱湿”现象越严重;相同老化时间下,老化温度越高,推进剂试件拉伸断面“脱湿”现象越严重。

随着分析手段的进步,采用OM、SEM进行直接定性分析逐渐变少,SEM原位测试相继变多。陈煜等[15]通过SEM原位观测对NEPE推进剂单轴拉伸过程中的细观损伤进行了分析,并采用分形维数对其进行定量描述,发现随着外载荷增加,分形维数增大,这说明细观损伤也在不断累积增加。在此之后,Van Ramshorst等[16]和Shi等[17]利用SEM原位测试针对不同推进剂开展了单轴拉伸试验观测,分析了推进剂的损伤演化机理。另外,伴随着图像处理技术的快速发展,二维细观形貌分析也逐渐趋向于定量化描述。为了得到更为全面的微细观信息及细观描述,Zhou等[18]通过SEM图像与数字图像相关性相结合的分析方法对PBX材料的细观应变位移场及损伤演化过程进行了研究。将加载设备置于SEM仓室内,对PBX材料进行半圆弯曲实验,获取了不同加载阶段下试件材料的实时扫描图片。通过对不同阶段的图片灰度值进行相关性分析,实现了细观结构变化的定量化分析。根据计算出的图像相关系数,通过转化得到了PBX在各载荷作用下的位移应变场,如图3所示。经分析认为对于PBX此类高填充比复合材料,其细观裂纹扩展主要是沿着颗粒与基体的界面进行,界面的黏接性能主导着材料内部的裂纹演化进程。

图3 扫描图像及图像处理分析结果[18]Fig.3 Scanning image and image processing analysis results [18]

综上可以发现,二维细观形貌观测技术在固体推进剂领域得到了广泛应用,在定性分析上取得了大量研究成果,但在定量分析上稍有欠缺。随着研究人员对损伤演化过程的关注度不断提升,分析认为今后的研究工作重心为采用配备加载装置的高分辨率显微镜进行细观损伤演化过程的实时连续观测。与此同时,为实现细观损伤定量分析和描述,应借助于图像处理技术对显微图像进行统计分析,以此来获取微裂纹、孔洞和变形带大小、趋向、分布等信息。

2.1.2 三维细观结构分析

光学显微镜和扫描电子显微镜只能观察复合固体推进剂表面或断口的细观损伤情况,且随放大倍率增大能观察到的视野相应减小,仅能对局部区域进行观测分析,难以识别材料内部的细观结构和损伤情况。相比而言,高能X射线计算机层析成像技术(CT)能对材料本体全方位扫描,可通过三维重构技术获得材料内部的细观形貌和结构特征及组分的空间分布等信息。21世纪初,CT技术开始陆续应用于复合固体推进剂内部的损伤检测,该方法可以无损地检测出复合固体推进剂内部的细微变化,具有检测精度高、重建图像无影像重叠、空间分辨率和密度分辨率高、可直接数字化处理的优点[19]。

CT技术应用于检测固体推进剂损伤,主要是通过采用X射线对复合固体推进剂断层扫描,然后根据每个扫描断层分辨单元的CT图像灰度判断复合固体推进剂相应部位的物理密度,并通过适当的三维重构方法获得复合固体推进剂的内部结构图像,最后根据图像灰度值变化表达出物质成分差异以及损伤形态。Collins等[20]和Pei等[21]利用微CT技术实现了静态条件下丁羟推进剂细观结构扫描,再通过三维重构得到了各组分在空间分布的三维图像,其原理如图4所示。

图4 微CT示意图及图像处理过程[21]Fig.4 Schematic diagram of micro-CT and image processing process [21]

为了表征固体推进剂单轴拉伸过程中的损伤演化过程,将CT设备与加载装置相结合,对试样同一层位不同应力状态下的多幅图像进行比较,可实现对复合固体推进剂损伤全过程的动态实时观测,即根据扫描图像观测到试件中微裂纹成核、扩展、闭合、分岔、贯通等细观损伤演化的全过程。刘新国等[22]通过单轴拉伸原位CT试验,获取了推进剂内部平均灰度值与平均孔隙率随拉伸应变的变化规律,CT图像及衰减系数曲线如图5所示。采用同样的试验方法,李世奇等[23]对HTPB推进剂内部的组分和界面进行了细观结构模型重构,分析了脱湿演化过程。

由以上分析可知,CT技术兼具表现细观特征和定量表征的优点,通过三维重构能获得复合固体推进剂内部的细观形貌、三维结构及组分空间分布,识别内部损伤情况,可为后续力学行为数值模拟建模提供细观结构数据支持。加载条件下原位CT技术结合孔隙率等特征参数分析可实现对推进剂内部损伤的定量表征。但CT技术也存在亟待解决的问题:如何提高CT设备的分辨率,使其能够识别出尺寸较小的颗粒,如Al(1~10μm);原位CT技术由于CT扫描一次所需时间较长,而推进剂属于典型黏弹性材料,在此过程中应力松弛现象将引起难以维持扫描初始状态的问题,即动态检测实时性不强。因此,今后的发展方向应着力开发分辨率较高的微纳米CT,解决难以识别固体推进剂中小颗粒问题;综合多种实时性更强、检测细节更高的无损检测试验技术手段来修正或降低原位CT带来的误差。

综合来看,复合固体推进剂二维形貌或内部结构分析研究为探寻复合固体推进剂的损伤机理奠定了基础。对细观损伤进行定量描述,可以借助图像处理技术对显微照片进行统计分析,获取诸如微裂纹、孔洞和变形带大小、趋向和分布等信息,但也面临着以下两个问题:一方面,如何自动识别各种测试图像(如SEM照片、CT重构图像等)中的裂隙及孔洞,这依赖于计算机图像处理技术的发展与进步;另一方面,如何合理统计这些数量众多、尺寸繁杂的裂隙及孔洞,这还得借助统计学、分形几何学等数学手段。

2.2 物理性能测试法

物理性能测试法是从复合固体推进剂材料物理性能的角度出发描述损伤变量,即通过特定方法测量复合固体推进剂在含损伤状态下的力学性能指标来间接计算损伤变量值,通常用于间接反映损伤的物理力学性能指标参数有:超声波速率、声发射率、弹性模量、泊松比、体积变化率等。目前用于复合固体推进剂损伤检测的物理性能测试法主要有超声波探测法、声发射测试法等。

材料损伤会导致超声波速率等特征发生变化,通过超声波测量变形过程中的声速和声衰减等变化可对损伤演化模型进行定量分析。阳建红[24]采用超声检测手段对复合固体推进剂进行了检测,认为声衰减和声速变化主要由于颗粒脱粘产生空穴引起,并据此建立了相应的理论模型,将宏观的超声参量和细观损伤参量联系起来。Bescond等[25]采用超声衰减技术测定了复合固体推进剂的“脱湿”累积损伤,将复合固体推进剂试件内微球孔或椭球孔的尺寸和数密度定义为损伤参数,由超声波经过微孔的散射表达式的一阶近似取得了损伤参数与波速和衰减系数的函数关系。

声发射是指材料内部的局部区域在外界应力或温度的影响下,伴随能量快速释放而产生的瞬态弹性波现象。材料在外界应力作用下,内部将产生局部弹塑性能集中现象,当能量积聚到某一临界值之后,会引起微裂隙的产生与扩展,微裂隙的产生与扩展伴随着弹性波或应力波传播。声发射方法是研究材料破坏过程中裂纹动态过程的有力工具。

Wang等[26]意识到扫描电镜只能获取材料表面的微观结构变化信息,故采用声发射技术以及数字图形相关性分析对PBX在单轴压缩载荷下的损伤演化进行了测量和计算,有效得到了材料内部的结构损伤情况,其中声发射用于试件损伤的测量,而局部损伤演化情况则通过数字图形化分析得到,压缩试验损伤测试装置示意图如图6所示。

图6 压缩试验损伤测试装置示意图[26]Fig.6 Schematic diagram of compression damage testing device[26]

刘承武等[27]利用声发射技术对复合固体推进剂在变形过程中的损伤状态进行了监测和分析,发现复合固体推进剂具有明显的损伤阈值,试验中发现存在两种类型的波形,对应于两种不同的声发射源。第一类波形的范围很广,主要由黏合剂基体和颗粒界面开裂引起。当应力足够大时,进入第二类波形,其波形范围较窄,幅度较高,损伤形式主要表现为微裂纹的扩展和汇合,且扩展和汇合的概率极大,很快由颗粒“脱湿”引起宏观裂纹。

通过性能测试法来检测复合固体推进剂的损伤,关键之处在于某种物理力学性能指标的测定,由于性能测试法间接定义的损伤变量受所测力学性能特点影响,故而在状态方程和动力方程建立过程中还需处理好各种物理量之间的耦合关系,这将导致理论推导要比通过结构分析法建立损伤变量更为复杂。

2.3 界面性能表征法

颗粒填充复合材料的颗粒/基体界面力学参数测量,是一个非常困难的问题。当前大多数学者的解决方法主要是由宏观有效模量反推其细观弹性模量,但是这种方法却没有直观的物理意义。对于复合固体推进剂这类高填充比复合材料来说,若要彻底了解其损伤演化机制,则必须要弄清楚界面相的微观结构以及相互作用的机制,因此,开发出研究固体填料颗粒-黏合剂基体间黏结状况和键合状况的手段,并提取相应的特征参数是界面性能表征必不可少的环节[28-29]。复合材料界面层的厚度介于微观和细观之间,常用的测试手段难以对界面层进行测量和表征,因此,针对黏合剂基体和颗粒之间相互作用的表征大多停留在定性或半定量水平上[30]。

目前常用表征界面作用的方法有接触角法[31]、反气相色谱法[32]、微热量热法[33]等。接触角法属于热力学方法,由浸润理论可知良好的浸润状态是强界面作用的前提,通过测量加入键合剂前后界面接触角的变化,计算黏附功、表面张力等参数,从热力学上定量研究界面作用的强弱;反气相色谱法是基于良好黏结相界面上的酸碱作用,测出固体表面的酸碱分量值,根据填料与基体表面酸碱性匹配的原则,进行界面黏结性能评价,同时获取界面相互作用的吸附焓、吸附自由能等;微热量热法是利用高敏感性传感器检测样品在程序温控条件下发生化学反应和物理变化过程中吸收或释放热量的热分析技术,该分析技术应用的理论基础是绝大部分的化学反应和物理作用都伴随着热量产生和消耗。

张习龙等[34]采用反相气相色谱法研究了硼酸酯键合剂(BEBA)对丁羟推进剂界面黏接作用强度,获得了AP、RDX、丁羟聚氨酯(HTPB-PU)基体和BEBA间的界面酸碱作用焓。张文雨等[35]采用接触角法研究了推进剂用普通热塑性聚氨酯弹性体(BTPU)和改性后的热塑性聚氨酯弹性体(DTPU)黏合剂的表面性能,并通过进一步分析比较了二者与推进剂中高能硝胺RDX的相互作用大小。

受基体/颗粒间界面复杂性和测试手段局限性影响,目前国内外对复合固体推进剂界面性能的表征研究较少,大多数都处于定性阶段,难以对界面作用的强弱程度作出定量表征。因此,今后需不断探索新的界面性能表征技术来分析推进剂的界面损伤情况,完善细观表征方法。

综合以上3种表征方法发现,先进的微细观表征方法是复合固体推进剂损伤力学研究的重要基础,也是将细观损伤理论应用于复合固体推进剂中亟需解决的关键技术之一。在采用不同的测试技术时,必须慎重考虑损伤与各物理力学参量之间的耦合关系,使得所定义的损伤描述能真正反映损伤变量值。复合固体推进剂微细观损伤演化表征手段是当前乃至今后的热点研究领域,既需要从非平衡热力学和损伤力学角度出发,在理论上研究损伤变量的物理内涵,也需要从试验和工程的角度出发,在技术上完善损伤变量测定方法,从而推动损伤理论在复合固体推进剂工程中的应用。

3 细观损伤演化有限元数值模拟

由于损伤测试表征手段具有较大局限性,难以对推进剂在受到载荷作用下内部细观结构的动态变化过程进行原位表征,而借助数值模拟恰好可以弥补试验的不足,且细观损伤模型能为损伤变量和损伤演化赋予真实的几何形象和物理过程[36]。当前,用于模拟损伤演化的数值方法主要有有限元方法、有限差分法、离散元法、边界元法和块体元法等,其中有限元法相比于其他几种方法具有考虑材料非均质性和不连续性的优点,并能给出材料的应力、应变大小和分布,可近似地依据应力、应变规律去分析材料的变形破坏机制,被广泛应用于复合固体推进剂细观损伤演化数值的研究。因此,本节仅对有限元法进行综述。

复合固体推进剂综合了不同单相材料的优点,借助细观力学对研究推进剂损伤演化尤为重要。有限元法、细观力学和材料科学相结合产生了有限元细观计算力学,主要研究组分材料间力的相互作用和定量描述细观结构与性能间的关系。有限元细观计算力学的最大优点在于它能够获得颗粒级尺度下代表性体积单元(RVE)的应力-应变场,以此来反映复合材料宏观应力-应变响应特征,并能分析宏观有效性能对细观结构的依赖关系。例如能定量描述颗粒的形状、尺寸、分布和体积分数等细观结构参量对宏观力学性能的影响[37]。

细观有限元法用来研究推进剂细观损伤演化,不仅可以克服细观理论力学对体积分数的局限性,而且能较为全面地获取从细观结构变化到宏观响应的信息,有益于从本质上解释损伤失效现象[38]。细观损伤演化数值模拟是从细观尺度出发,通过程序算法构建可以客观反映推进剂细观结构的RVE模型,并定义各组分参数以及基体与颗粒之间界面的黏接性能,最后通过数值计算获取损伤破坏模式和损伤演化过程[39]。

3.1 细观结构建模

细观结构模型建立的关键在于如何控制内部颗粒尺寸和位置,通常真实材料内部颗粒较多且具有严格级配,若建立完整的细观数值模型,无疑对计算资源需求极高,特别是对于复合固体推进剂这类高填充比材料。为了减少计算量,可以在材料中选取一个周期性RVE,认为整个材料由大量RVE排列组成(类似于金属材料中晶胞的概念)。RVE的选择应尽量使其包含足够的细观结构信息,保证在细观尺度上可以反映材料结构不均匀性,同时需要使RVE尺寸足够小,以至于能够在宏观尺度上可以将其看作质点,保证不影响材料近似均质性。因此,为了使细观结构能够客观反映固体推进剂内部的真实结构,国内外学者从不同理论和角度出发,提出了多种生成颗粒填充复合材料细观结构的方法,可大致分为两类:随机填充法和细观观测与图像处理相结合的方法。

3.1.1 随机填充法

采用随机填充法可获得近似描述材料细观结构的随机填充模型,目前常用的随机填充算法可分为连续填充算法和并行填充算法,其中并行填充算法又可分为蒙特卡洛算法和分子动力学算法。

连续填充算法的基本思想是首先将第一个颗粒投入填充区域内,待第一个颗粒达到指定平衡状态后再投放后续颗粒,循序渐进依次向填充域投放,直至达到预定的体积分数。颗粒的单次投入可以是具有规则性的也可以是随机性的,通过规则限定填充区域部分颗粒的位置,可以根据需要控制最终的填充模型结构。连续填充算法中比较具有代表性的是Widom[40]所提出的随机连续算法(RSA),随后经由Rintoul等[41]的进一步优化改善,已被广泛应用于颗粒填充复合材料的细观分析。

并行填充算法是在初始时刻时,一次性将大量颗粒投放至填充域内,然后根据预定义的算法和规则,对填充域内已有的颗粒进行重新排列,直到满足指定的体积分数。对于蒙特卡洛算法来说,向填充区域内投放的若干颗粒是预先设定的颗粒,再根据指定规则完成颗粒位置进行重排;而分子动力学方法(MD)是在初始时刻时,于填充区域内随机生成若干质点,每个质点都赋予一个随机速度和半径增长速率使其长大成颗粒,颗粒尺寸随着时间不断增大,相互之间发生碰撞,直至满足体积分数要求。随着常规形状的颗粒难以满足复合材料的发展需求,学者们相继开始推广至复杂形状。Stafford[42]基于分子动力学算法,提出了一种适用于任意形状颗粒的随机填充算法,依据最优化理论中的最小化问题确定颗粒之间的碰撞时间,建立了圆柱体、多面体以及球面柱体等多种形状填充的随机堆积体系。

关于随机填充算法生成细观结构模型,大多数皆是以圆形或球形等规则形状颗粒作为填料,而在真实推进剂细观结构中,颗粒实际形状并非严格意义上的规则形状,因此,填充颗粒形状多样化将是细观结构模型建立所追求的目标。

3.1.2 细观观测与图像处理相结合

随机填充算法生成的RVE,难以有效代表复合固体推进剂的细观结构,因此如何建立能反映真实细观结构的模型成为了细观力学研究的一个重要分支方向。近年来,采用细观观测与图像处理相结合的方法建立细观填充模型被学者们相继提出并应用于细观仿真。刘著卿等[43]使用SEM观测HTPB推进剂表面获得了SEM图像,将图像进行二值化处理,再对颗粒边缘实现特征提取,最后拟合重构得到了颗粒填充模型。

图像处理中通常采用阈值分割法将不同特征区域进行识别划分,重构模型的精度对阈值选择要求较高,在进行图像处理时要设定合适的阈值,减小识别误差。另外,RVE尺寸的选择也是一个需要注意的问题,建立细观数值模型时要综合考虑计算精度和计算效率,从而建立一个尺寸合适的计算模型。

综合以上两种方法来看,从随机填充发展到基于真实细观形貌的图像处理,所构建的细观模型越来越接近复合固体推进剂的真实细观结构。随机填充法不仅适用于二维模型构建,也同样适用于三维模型构建;而基于图像处理的方法主要用于构建二维细观模型,在构建三维模型方面具有一定难度,因此,如何重构出能用于数值模拟的三维细观模型将是今后研究的重点。

3.2 界面模型

在复合固体推进剂生产制备过程中,需要将颗粒与黏合剂基体充分混合,黏合剂与固体颗粒之间将形成一层具有一定吸附能的界面层,界面层的力学行为将直接决定推进剂宏观力学性能。因此,为便于理解这一物理机制,需引入界面模型来描述基体与颗粒之间的相互作用。在推进剂细观力学领域,界面模型通常又被称为内聚力模型或黏聚区模型。

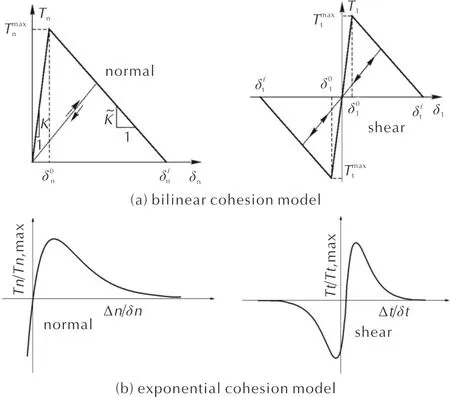

内聚力模型能够直观准确地描述界面的黏结性质,已逐渐被应用于黏结界面的建模和仿真中,可以定义材料断裂过程区的裂纹起始与扩展规律。目前学者们所提出的内聚力模型有多种形式,其中应用比较广泛的是双线性型模型[44]和指数型模型[45],如图7所示。随着研究人员对界面损伤理解程度加深,发现采用典型内聚力模型不能准确描述所有复合固体推进剂的界面行为,随后建立了多种改进型界面模型。封涛[46]通过结合双线性型和指数型模型建立了改进型内聚力模型,即优化了双线性型模型的软化段,使双线性型模型软化段由线性下降趋势变成指数下降趋势。Hou等[47]受此启发,建立了分段式内聚力模型,利用该模型模拟了含HMX的MDB推进剂脱粘、成核和裂纹扩展的演化过程。以上提及的典型内聚力模型及其衍生的改进模型均属于率无关模型,只能对应于单一应变速率下的力学行为,然而事实上推进剂是典型的黏弹性材料,其力学性能受应变速率影响,因此,需要将率相关性考虑至内聚力模型。为了将率效应引入内聚力模型,韩龙[48]将标准固体模型中的应力和应变分别替换成界面牵引力和临界位移,建立了率相关界面内聚力模型。

图7 典型内聚力模型Fig.7 Typical cohesive zone model

界面模型的准确性直接决定细观损伤演化过程的数值仿真结果的精确度,在宏观上反映为应力-应变曲线的非线性段是否能够较好地吻合。因此,若要使推进剂细观损伤演化过程的数值模拟结果与实际损伤演化过程一致,应建立一个能够准确描述界面损伤行为的界面模型。当前,复合固体推进剂的界面模型已逐渐向应用范围宽泛化发展,因此建立考虑率相关性和温度相关性的界面模型将是今后研究多尺度损伤演化的发展趋势。

3.3 界面模型参数获取

复合固体推进剂关于界面性能的参量繁多,难以全部获取,因此,在开展细观损伤数值模拟研究时,通过试验来获取界面模型参数具有较大的局限性,学者们大多采用参数反演的方法来获取。

最初针对界面模型参数获取问题,赵玖玲等[49]利用点滴法与washburm毛细管上升的方法,测量出AP颗粒和HTPB基体胶片的接触角,再基于Young′s方程计算了细观界面的黏附功,以此确定了黏聚力界面模型的部分主要输入参数,实现了两种尺寸颗粒的6种胞元模型的数值模拟仿真。

采用试验的方法来获取界面相关参数,往往难以确定界面模型所有未知参数,因此有学者提出了通过宏观力学试验的反演方法来获取相关参数。Han[50]为了更为准确地描述复合固体推进剂颗粒与基体之间的界面损伤,建立了指数型的率相关黏聚区模型,通过单轴拉伸试验的反演识别方法获取了相关的黏聚区参数,准确模拟了混合模式下丁羟推进剂的裂纹扩展过程。基于单轴拉伸试验的反演识别方法是通过不断插值减小目标函数容差来逼近仿真曲线与宏观力学试验曲线,从而得到最终的界面模型参数值。

通过对比可以发现,采用参数反演的方法相比界面性能测量试验来获取界面模型参数更简便、快捷。参数反演方法的准确性取决于建立的目标函数,如何优化目标函数将是今后研究工作需要重点考虑的问题。

3.4 细观损伤数值模拟

目前关于推进剂细观损伤数值模拟的研究在国内外已有大量成果。Matous[51]使用分子动力学方法生成了反映推进剂内部细观结构的模型,并利用有限元方法结合均匀化理论和界面黏结模型建立了复合固体推进剂小应变下的多尺度损伤模型,计算并分析了推进剂在不同载荷条件下的损伤机理及过程。研究发现,界面损伤、失效是宏观应力-应变曲线呈非线性的重要原因,在界面损伤早期,损伤均匀分布在整个结构内,大小颗粒界面没有明显的不同。损伤成核的位置由局部应力集中决定,一旦界面失效,造成载荷的再分布会使裂纹沿着界面加速扩展。之后,Inglis[52]在Matous的研究基础上,采用类似方法,研究了颗粒填充复合材料的细观力学行为及其对宏观力学性能的影响,通过计算不同颗粒数和粒径比的细观模型,发现大颗粒首先发生脱湿,界面损伤的形成与颗粒间复杂的相互作用和颗粒尺寸紧密相关。

经过有限元的逐渐发展,界面黏接模型不仅可以通过定义接触的形式实现,还能通过插入cohesive单元来实现。Hou等[47]通过插入零厚度cohesive单元来模拟界面,并建立了分段式界面模型来研究含HMX改性双基推进剂颗粒/基体界面脱粘和基体破坏的损伤演化行为,如图8所示。在单轴拉伸载荷作用下,颗粒/基体界面脱粘可分为4个阶段:第一阶段随着位移载荷增大,基体和HMX颗粒发生弹性变形,HMX颗粒变形程度小于基体材料;第二阶段HMX颗粒与基体之间的界面被拉伸,界面成为承力最薄弱的部分;第三阶段应力水平达到界面临界强度,颗粒/基体界面脱粘、成核;第四阶段变形和空穴数量增加,界面几乎消失,如图8(a)所示。当考虑基体损伤时,颗粒/基体界面发生脱粘后,相邻大颗粒周围的空穴聚合,基体发生撕裂,如图8(b)所示。

图8 推进剂颗粒/基体界面脱粘和基体破坏的损伤演化行为[50]Fig.8 The debonding of propellant particle/matrix interface and damage evolution behavior of matrix failure[50]

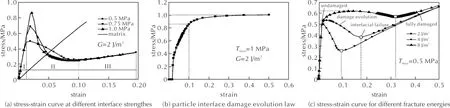

研究推进剂损伤演化除了需要定性描述,还需要对其演化过程的某些参数进行定量分析。Chang等[53]采用双线性黏聚区本构模型来描述界面的力学响应,研究了不同界面强度下的力学行为的影响规律,分析了细观黏接界面的损伤演化规律,并且探究了不同断裂能对应力—应变曲线的影响,如图9所示。

图9 推进剂不同界面特性对力学行为的影响[53]Fig.9 Influence of different interface characteristics on mechanical behavior of propellant [53]

综合以上数值模拟结果分析可知,对于复合固体推进剂而言,每个颗粒在结构中不仅承载来自基体的载荷传递,由于填充密度较高,同时也会受相邻颗粒的相互作用,细观损伤主要以颗粒和基体之间的界面脱粘为主,很少出现颗粒断裂。复合固体推进剂的宏观力学性能严重依赖于其细观结构及界面性能,细观结构在载荷作用下会历经4个典型阶段,即“结构完整段-界面损伤初显段-脱湿快速增长段-基体承载段”,此4个阶段能较好地对应复合固体推进剂宏观应力—应变曲线的非线性变化趋势,可以在一定程度上揭示复合固体推进剂宏观力学响应表现出非线性行为的内在原由。

4 含损伤的黏弹性本构模型

复合固体推进剂在承受载荷过程中,推进剂沿界面处容易产生脱湿、空穴等损伤,这些损伤直接影响材料本构,是推进剂具有非线性力学行为的重要原因。复合固体推进剂损伤力学行为研究除了用于建立损伤演化方程和给出损伤失效判据,还常用于建立含损伤的非线性黏弹性本构模型。含损伤的黏弹性本构模型根据理论基础出发点不同,主要分为两类:基于唯象学的含损伤本构模型和基于细观力学的含损伤本构模型。

4.1 基于唯象学的含损伤本构模型

基于唯象学的含损伤本构模型是基于连续介质力学理论建立,采用内变量来描述材料内部结构变化带来的影响,通过引入适当的损伤变量表征连续损伤介质的宏观物理性质,不考虑微细观结构变化的物理机制,所建立的本构关系需要通过大量的试验数据来拟合修正。

Schapery[54]最初针对弹性材料建立了损伤理论,后来发现可以通过弹性-黏弹性对应原理扩展到黏弹性材料中,通过引入伪应变的概念,将弹性本构中的应变值用伪应变替代后,可以变为黏弹性本构方程,其中伪应变定义为:

(1)

式中:ER为参考弹性模量,与弹性模量单位一致。引入参考弹性模量,主要是为了能够使伪应变同样是无量纲的,ER可以任意选取,通常选取1或选用材料的初始弹性模量值作为ER。

伪应变是一个卷积分的形式,是一个包含时间遗传因素的量,将伪应变带入线性黏弹性本构方程后,积分形式的线性黏弹性本构方程简化为:

σ=ERεR

(2)

对于黏弹性这类非线性材料,Schapery引入了损伤内变量和软化函数,软化函数是关于损伤变量的函数,因此非线性黏弹性本构方程可写作伪应变和软化函数相乘的形式:

σ=C(S)εR

(3)

式中:S为损伤内变量,是表征材料内部损伤程度的物理量;C(S)为损伤函数,是关于损伤变量S的函数。其损伤模型采用基于工作势能的损伤演化模型[55]。

损伤演化模型是基于不可逆热力学理论通过耗散势求得,但目前关于耗散势函数没有统一确定方法,主要依靠实验和经验构造,大多研究者直接拟合实验应力—应变曲线获取软化函数和损伤方程。早期大量关于复合固体推进剂的损伤本构都是基于这种热力学损伤理论求解应力—应变关系,其基本方程的形式如式(4)所示[56]:

(4)

式中:W为材料的自由能函数;D为损伤内变量;Eij为Green应变张量;Sij为PK2应力张量。

随着对固体推进剂损伤认识理解的程度加深, Duncan[57]建立了适用于引入累积损伤的非线性黏弹性本构方程,成功预测了3种高填充物复合固体推进剂在单轴拉伸下的力学性能。其本构方程的非线分量包含了应变率项、损伤项和非线性指数3部分,不过其本构模型形式上只能描述简单的等速拉伸过程的应力—应变关系。

为了探究不同应变速率下固体推进剂的力学响应,Ho[58]针对高应变率冲击载荷下的固体推进剂,建立了一个结合损伤和非线性黏弹性响应的本构方程。通过103~104s-1应变速率范围的霍普金森杆实验数据,利用最小二乘法进行拟合获得了本构方程参数。Sulivan[59]提出了形式上和Schapery含损伤非线性黏弹性本构类似的本构方程,应力等于软化函数和伪应变之积,其损伤模型采用Kachonov损伤演化模型[60]。

以上所提出的模型均为基于大量现象来描述复合材料损伤效应的变形特征函数,需要由验证试验来校核函数中的未知参数,部分基于单轴拉伸的模型应用在多轴应力状态下并不适用,需要进行修正,还有部分模型不能描述材料在损伤累积下宏观应力剧烈下降的材料响应,这对实际工程应用来说极为不便。

4.2 基于细观力学的含损伤本构模型

细观力学是20世纪力学领域重要的科学研究成果之一,是连续介质力学和材料科学相互结合衍生形成的新兴型学科。其核心思想是利用多尺度的连续介质力学理论和方法,研究材料细观结构与宏观性能之间的定量关系,预测材料的有效弹性模量、热膨胀系数和强度等宏观性能。因此,前期研究材料的微细观结构的基本特征及其在变形过程中的演化规律,对建立合理的本构关系十分重要。从材料变形的微观机制出发来研究本构关系不仅可以更深入地认识材料变形规律的本质,而且也可避免在本构关系中盲目地引进一些不必要的材料参数。

从细观力学理论建立至今,较为成熟且应用较为广泛的解析法主要有Eshelby等效夹杂理论[61]、自恰理论(Self-consistent)[62]、Mori-Tanaka方法[63]等,其中Mori-Tanaka方法因其具备材料适应性强、计算处理便捷以及易于实现数值化等特点,且在一定程度上引入了对材料内部颗粒间相互作用的考虑,而被众多研究学者广泛应用于各自的研究材料领域内,在细观问题的研究上取得了颇为丰硕的研究成果[64]。其中较为典型的是Ravichandran[65]用内变量建立了一种速率无关的颗粒增强复合材料损伤的本构模型,采用M-T方法和Eshelby等效夹杂理论来考虑由于损伤造成的弹性模量和体积模量的下降,损伤累积由单个标量内变量描述,即变形过程中达到的最大体积膨胀,最后将损伤变化折算建立了本构关系,如式(5)所示:

(5)

式中:(W,ε,D)为应变能函数;U0和ψ0为未损伤材料应变能函数的体积部分和偏差部分;D为广义损伤参数;Θ和e分别为无穷小应变张量ε的体积膨胀和偏差。

为了描述推进剂内部孔穴随机增长而形成的宏观本构,固体力学的复合材料均质化理论首先求出含孔材料的等效性能,将其当作均匀等效基体加入颗粒,再分析这种颗粒/基体等效体系。这种均匀化的方法与自洽法相似,能在很大程度上计入孔穴演化的统计随机性。Xu等[66]采用这种复合材料均质化理论从线黏弹性本构模型、线黏弹性对应原理和虚功原理出发,并引入背应力改善模型对应力松弛的描述,提出了一个包含孔穴统计增长过程的宏观本构模型,模型将复合固体推进剂材料的损伤演化通过孔穴的不断成核和聚合来描述。然而,线黏弹性本构方程不能描述所有固体推进剂的力学行为,韩龙等[67]为了描述NEPE复合固体推进剂的非线性黏弹性行为,基于黏弹性脱湿准则及所建立的黏弹性时间-损伤等效原理,将颗粒脱湿所造成的材料损伤以折算时间的形式引入至线性黏弹性本构关系中,从而建立了可考虑细观脱湿影响的NEPE复合固体推进剂非线性黏弹性本构模型,如式(6)所示:

(6)

式中:S为第二Poila-Kirchhoff应力;R为松弛函数;E为格林应变;Q为材料内变量;ψ和U为相互独立的用于描述材料能量存储的畸变和体变部分。

前人研究复合固体推进剂的本构模型大多采用的是整体分析法,即所建立的本构模型直接反映推进剂在不同加载条件下的力学行为。推进剂损伤演化存在阶段性,在不同阶段所体现的力学性能有所差异,在此基础上李翥等[68]建立了推进剂四阶段损伤模型,并将推进剂的力学性能构成分为基体/颗粒界面和基体两部分。首先提出了推进剂杨氏模量的叠加模型,在试验和拟合结果的基础上,分别建立了基体/颗粒界面和基体的损伤方程,较为准确地描述了推进剂拉伸损伤过程,将其引入杨氏模量的叠加模型,再结合现有积分型本构模型,构建了基于细观结构变化的HTPB推进剂含损伤黏弹性本构模型。

以上提出的本构模型,将细观损伤参数化作为损伤变量,能够反映损伤各阶段材料性能的改变,且模型分量均以显式数学表达式给出,物理意义相较于其他本构更明确,工程应用也更方便,并在一定程度上描述了复合固体推进剂的细观损伤演化过程。

近几年关于推进剂的含损伤黏弹性本构模型最新研究汇总见表1。总体来说,关于复合固体推进剂含损伤黏弹性本构模型的研究仍需进一步完善。复合固体推进剂的本构模型大多属于含软化函数的积分型非线性黏弹性本构模型,而软化函数与加载条件紧密相关,不易在复杂加载条件或耦合条件下使用,为了能准确预测推进剂在不同加载条件下的响应特性,需考虑环境温度、加载历史和损伤演化等影响,建立含损伤演化的宽温和宽应变率本构模型;另外,复合固体推进剂的本构模型本应该体现材料微细观结构变化和揭示力学响应随加载条件变化的物理机制,但目前受限于微细观表征方法,难以通过开展微细观尺度下损伤演化相关试验来认识推进剂的损伤变形机制。因此,如何建立能反映整个损伤起始-演化-破坏的宏细观本构模型,并使其中参数具有合理的物理背景意义,将是今后固体推进剂本构模型研究的重点方向。

表1 近几年含损伤黏弹性本构模型研究汇总Table 1 Summary of viscoelastic constitutive model with damage in recent years

5 结束语

综上分析,目前国内外关于复合固体推进剂细观损伤演化的研究已取得了大量成果,从细观尺度出发,加深了对推进剂细观结构变化规律和损伤过程本质的认识,但由于复合固体推进剂具有颗粒填充比高的特点,其各组分在复杂加载条件下损伤演化过程极其复杂,当前仍有许多问题亟需进一步研究。今后对于复合固体推进剂细观损伤演化研究,应着重关注以下几个方面:

(1)开发新的微细观表征方法,解决损伤定量化表征问题,进一步深入研究推进剂细观损伤演化机理,提出更加完善的损伤演化模型,以便更好地描述推进剂的细观损伤演化行为。特别是针对复杂加载条件下推进剂细观结构的实时变化分析,可以从设计加载新装置、优化试验方法、提高成像分辨率等进行改进研究,解决表征方法的欠缺之处。

(2)建立能反映真实细观结构状态的三维有限元模型和界面模型,以此为基础开展数值模拟,准确得到推进剂细观脱湿形貌以及揭示宏观力学响应与细观结构之间的联系。目前受计算效率影响,复合固体推进剂细观仿真基本处于二维水平,同时建立的界面模型缺乏考虑温度和应变速率等变量,适用范围较窄。

(3)探究复合固体推进剂的细观损伤演化过程中的多尺度耦合效应,建立起反映整个损伤起始-演化-破坏的宏细观本构模型。当前关于复合固体推进剂的大多数本构模型均是以唯象学理论为基础,难以反映细观结构变化对力学响应的影响。