单轴混合机流场模拟与试验分析

何仁财,邱 璐,胡文亭,李永忠,唐昌新

(1.江西省农业技术推广中心,南昌 330044;2.南昌大学 光伏研究院,南昌 330031)

0 引言

养殖行业“降本增效、健康养殖”促进了生物发酵饲料的发展,而影响生物发酵饲料品质的因素包括原材料的质量、配方的科学性及生产工艺装备的优劣性。生产品质好的生物发酵饲料需要好的生产工具[1],混合机是生物发酵饲料生产的心脏。生物发酵饲料具有含水率高、黏性大、生产过程中易残留与难清洗等缺陷,因此在饲料工艺装备中设计单轴混合机。为验证设计的合理性、适宜性,对设计好的单轴混合机机理进行模拟分析,通过模拟分析及数值拟合得出最优工况参数[2],再修改设计,制作样机并进行试验求证。研究对设计和工程应用具有一定协助性、可观性及可借鉴性。

1 单轴混合机的结构

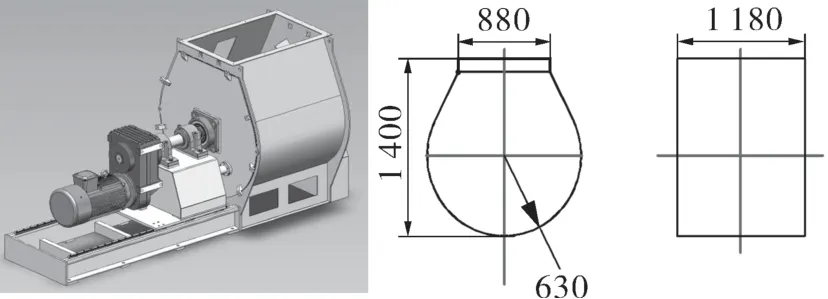

混合机与配料工艺相辅相成,组成配料混合系统,混合机的混合均匀与否及残留直接影响饲料的品质。设计混合机的装机容量500 kg,三维外形与实体结构尺寸如图1 所示。

图1 500 kg 单轴抽拉混合机的三维外形图与尺寸图Fig.1 3D outline and dimension diagram of 500 kg uniaxial withdrawing mixer

2 模型的建立与模拟方法

2.1 模拟分析思路

基于计算流体力学的有限体积法[3],利用多相流模型模拟混合机工作过程中同时存在空气、豆粕粉混合物和水3 种物料的混合过程,分析流场和豆粕粉混合物的混合均匀性。通过改变物料的填充率、电机转速及混合时间,设计5 种工况,对模拟结果数值分析,得出混合机每种工况下物料混合均匀性特性及达到一定均匀性所需要的时间,从而得到最佳填充率和最佳混合机转速。

2.2 模型的建立与网格划分

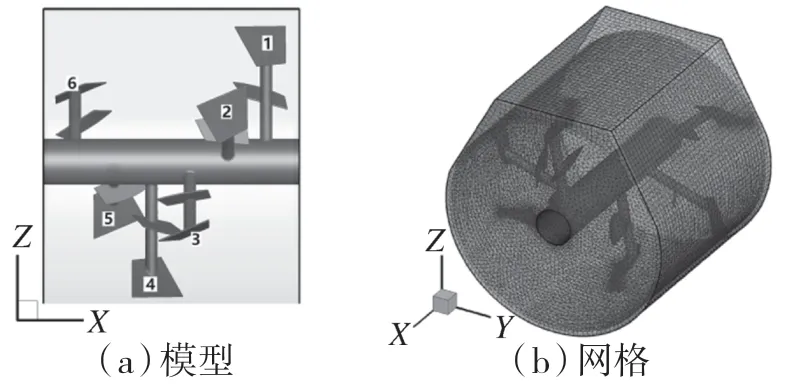

混合机桨叶轴组件由6 片桨叶和1 根传动主轴组成,6 片桨叶在主轴上等距等角度分布,每根桨叶把杆组件上连接2 片桨叶,桨叶朝向如图2(a)所示。在几何模型中对其进行简化,设计主轴中心到桨叶最外缘的距离为620 mm,桨叶外边缘距混合仓内壁5 mm。

图2 几何模型及网格划分Fig.2 Geometric model and mesh generation

网格划分主要将混合机分成2 部分:一是包含桨叶轴组件旋转部分的内部旋转域,采用滑移网格,同步旋转;二是混合机的壳体,为静止区域,采用静态网格。滑移网格模型可以看成是动网格技术的一种特殊形式,其运动是旋转区域相对于静止区域的滑动,不需要进行新网格的生成,可以有效实现旋转机械的非稳态模拟。设定之后采用非结构化网格划分,网格总数为220万,如图2(b)所示。

2.3 前置处理方法

桨叶轴组件在混合过程中带动物料,引起物料的相互混合、摩擦并与桨叶发生碰撞,从而实现混合均匀。因为混合过程中的物料运动十分复杂,所以对模型进行简化。假设物料是不可压缩流体[4];所有边界均采用固体壁面(混合过程中,混合机物料入口关闭,因此简化为固体壁面合理)。物料颗粒流动控制方程有质量守恒方程、动量守恒方程、湍流模型方程,由于RNG κ-ε两方程湍流模型能模拟二次流、旋转流等中等复杂的流动[5-8],所以采用该湍流模型对混合机流场进行模拟。采用混合多相流模型[9-10],相数为三相,分别是空气、豆粕混合物和菌种液态水,参数设定(273.15 K,一个标准大气压):空气的密度1.184 kg/m3,黏性1.85×10-5pa·s;豆粕混合物的密度600 kg/m3,黏性1.2 pa·s;菌种液态水密度997.1 kg/m3,黏性8.9×10-4pa·s。计算时间步长为0.003 s,每个时间步长迭代30 次,所有方程的收敛残差设为10-5。

3 模拟结果分析

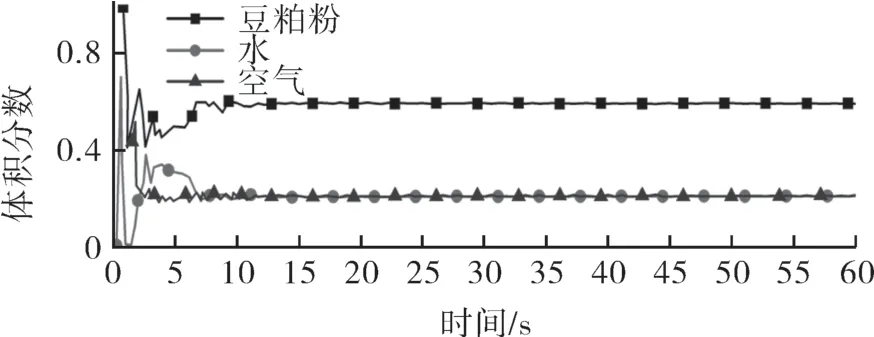

结合实践设定填充率为80%,即在初始时刻,搅拌仓内从下往上依次是豆粕混合物60%、菌种液体20%和空气20%。桨叶组件转速为45 r/min,模拟时间为60 s。在模型中取点(0,0.4,0 m),并记录该点流质体积分数随时间的变化,如图3 所示。豆粕混合物、菌种液体和空气的体积分数在初期发生比较剧烈的波动,在15 s 后稳定,并基本等于初始设定的体积分数。说明随着混合的进行,物料逐步混合均匀。

图3 各类流质体积分数随时间变化图Fig.3 Variation of volume fraction of various fluids with time

为准确反映豆粕混合物的均匀性,对整个流场中的豆粕混合物体积分数进行统计平均,得到=0.588 398 <0.6。造成偏差的原因是混合机并不是规则形状,且混合机内还存在桨叶轴组件等,所以初始化给的60%体积分数不是精确值。为了对混合效果有更详尽的评估,按下式求豆粕混合物的相对偏差η:

式中 ρx,y,z—— 空间点(x,y,z)处的豆粕混合物的体积分数;

η可以对混合机混合效果进行具体度量,其随时间的变化如图4 所示。η随着搅拌时间的增加而减小,在40 s 后,η稳定在0.3%左右。为了研究混合机腔内部流质交换及搅拌过程,选择t=60 s 时的流场数据进行细致分析。

图4 η 变化图Fig.4 Change chart of η

3.1 流场分析

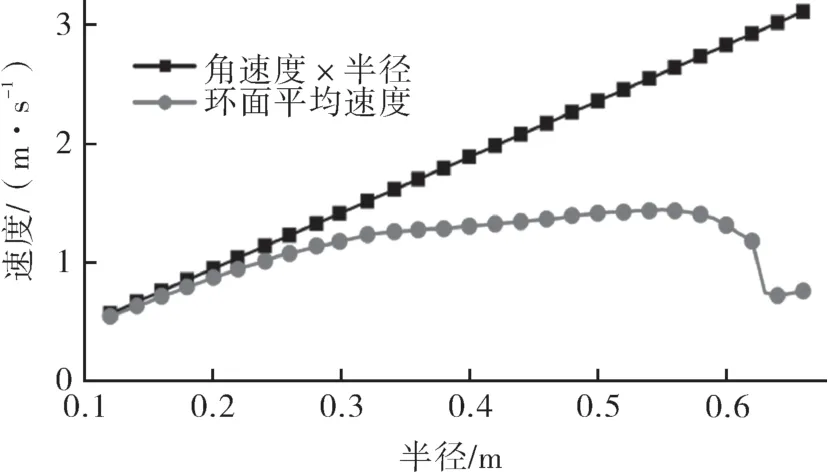

混合机内流场的主要驱动力来自桨叶的转动。同时,旋转桨叶组件与壁面的间隙存在物料,所以其流场的特性不是简单的刚体旋转。为了分析速度在环向的分布特征,在R=100~650 mm 均匀截取65 个环面,并积分统计每个环面上速率的平均值,得到如图5 所示的变化曲线,其中环面平均速度最大值为1.429 529 m/s。

图5 环面平均速度Fig.5 Average velocity about R

速度是由桨叶轴组件转动角速度ω=45 r/min乘以当前环面半径R,表示刚体旋转。将曲线在径向上分成3 段。

第1 段:R ≤0.3 m,刚好是到第1 个小桨叶中间的位置,该范围内模拟的环面平均速度和刚度速度较为接近,因此可以定义为旋转流的启动阶段。

第2 段:0.3 m <R ≤0.55 m,为小桨叶和大桨叶之间,速度在该区间缓慢增大,整体较为平缓,可以定义为旋转流充分发展阶段。

第3 段:0.55 m <R ≤0.62 m,非常靠近外壁面,该区间内流体受到壁面黏性的约束作用,速度开始降低,可以定义为旋转流衰减阶段。

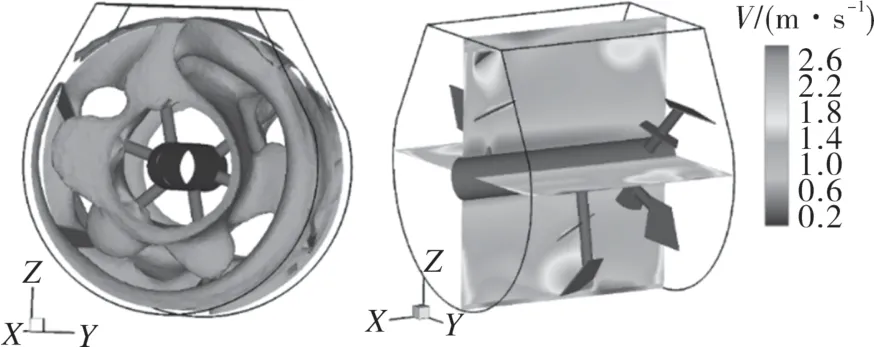

通过对比分析发现,在桨叶的最外侧点到内壁面之间(0.62 m <R ≤0.65 m),环面的速度在理论上会由于壁面的无滑移条件趋于0,但实际模拟值为0.72 m/s 左右。这是由于混合腔的上侧并没有靠近壁面,所以此时的平均速度主要来源于上侧环面的贡献。速度等值面和速度云图如图6 所示。速度的等值面大致包括2 个环面,再次说明,速度在环向上先增加后减少。但是在桨叶附近,流场的速度受到桨叶的直接带动,速度较大,并和桨叶的转速接近。

图6 速度等值面图(V=1.2 m/s)和速度云图Fig.6 Velocity Iso-surface(V=1.2 m/s) and velocity nephograms

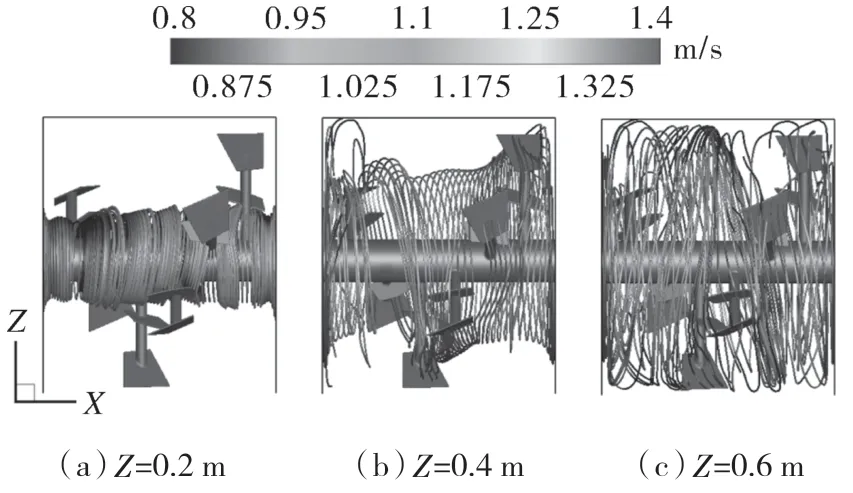

在XZ 坐标平面上,取Z=0.2,0.4,0.6 m 3 条线段(分别分布在3 个速度分段中),并在各线段上均匀取50 个点,绘制流线如图7 所示。流线主要为绕中心主轴的环型线,同时在不同速度分段中体现不同特点:在靠近中心轴的位置,流线为比较规则的圆形,速度比较小;在中间区段,流线受到桨叶的影响,具有较明显的倾角,出现螺旋旋转的特性;在外侧,流线较为凌乱,不再是规则的圆形,流线的倾角也更加明显。因此,在混合腔内的流场除了有旋转流外,同时有倾斜的桨叶引起的沿中心主轴方向的倾斜速度,以及流线在内侧和外侧之间变化的径向速度,在图7(b)(c)中清晰显示了这些特征。由于所有桨叶的倾角并非一致,所以在整个流场中既有螺旋上升的流线,也有螺旋下降的流线。

图7 流线图Fig.7 Streamline diagram

混合机混合腔内的流场除了有反映旋转流、沿切线方向的主流外,也有和主流方向不同,沿旋转主轴和径向的二次流。二次流在轴向和径向发生物质交换,使不同物料之间得到混合,具有重要意义。在柱坐标系,二次流由轴向和径向的速度分量定义。在图8 中,选择XOY 和XOZ 2 个坐标平面。在XOY 坐标面上,选择速度分量Vx和Vy计算速率,其中|Vx|的平均值为1.038 945×10-2m/s,|Vy| 的平均值为2.930 515×10-2m/s,即;在XOZ 坐标面上,选择速度分量Vx和Vz计算速率,其中|Vx|的平均值为1.326 776×10-1m/s,|Vz| 的平均值为9.093 044×10-2m/s,即。如此,相当于去除了切向速度,保留下来的速度分量和计算的速率分别反映二次流的速度分量和速率,从而直接对二次流进行分析。

图8(a)是2个截面上的二次流云图,图8(b)(c)分别是2 个截面上二次流的流线。二次流主要由桨叶引起,在桨叶的后方,二次流的速度较大;二次流在径向的中间区域速度较大,在靠近外壁面和中心主轴附近较小;二次流形成涡旋,在贴近桨叶的位置没有涡旋,而在桨叶的后方则有。

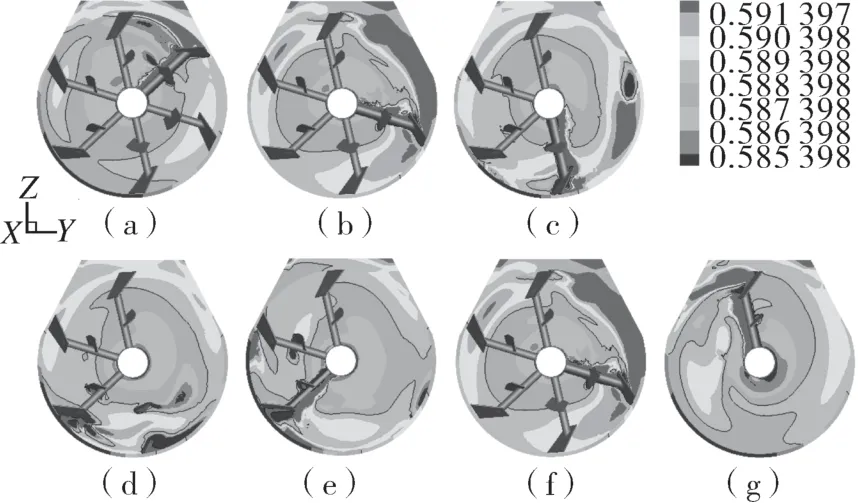

3.2 豆粕混合物体积分数

以YZ 坐标面为截面,在X 轴上截取7 个截面,绘制豆粕混合物体积分数分布云图,如图9 所示。大部分区域的体积分数在0.585 398~0.591 397,以平均值为基准,体积分数的波动范围在0.5%以内,这和图4 统计η的结论一致。由于离心力,体积分数从搅拌仓中心到外侧逐步增大。在桨叶的后方,以及在紧贴桨叶的附近,产生体积分数偏离较大的区域。体积分数越接近平均体积分数,说明搅拌效果较好。在二次流的强度分析中也是类似的分布,从而验证二次流体现在轴向和径向的物质交换,是物料得到混合主要原因。

图9 YZ 截面上豆粕混合物体积分数分布云图Fig.9 Cloud diagram of volume fraction distribution of soybean meal on YZ section

3.3 不同初始填充率及转速下混合结果分析

为了验证设计的合理性及提供理论支撑,对不同的填充率和转速设计另外的4 种工况开展数值模拟(见表1),分析不同的填充率和转速对混合搅拌效果的影响。

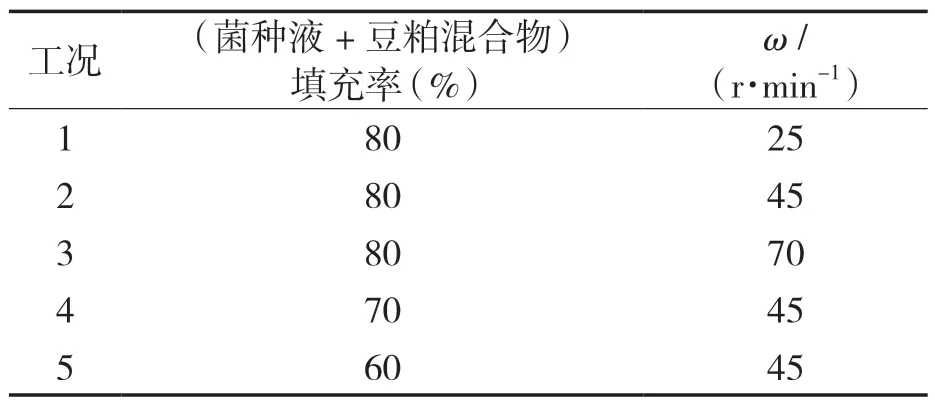

表1 五种不同工况的数值模型Tab.1 Numerical models of five different working conditions

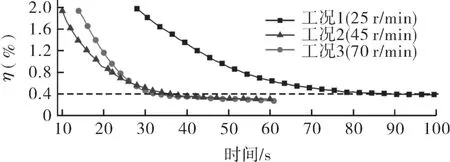

通过分析不同工况的豆粕混合物的η,评价其混合搅拌效果,从而得到一个合理的混合搅拌方案。图10 为初始填充率为80%,桨叶转速分别为25,45,70 r/min 时,所对应的η随混合时间的变化曲线。图11 是桨叶转速为45 r/min,初始填充率分别为60%,70%,80%时,所对应的η随混合时间的变化曲线。

图10 各转速的η随混合时间的变化趋势Fig.10 The change trend of η of each rotation speed with stirring time

图11 各初始填充率的η随混合时间的变化趋势Fig.11 Change trend of η of each initial filling rate with stirring time

不同转速下,η随着混合搅拌的进行逐步降低,最终变为水平直线,但是η降低速度有明显区别。在前期,工况2 的η下降最快,但是在t=27 s附近,工况3 的η开始低于工况2;工况2 及工况3 的搅拌效果明显优于工况1。在t=60 s 时,工况1~3 的η 值分别是0.646 11%,0.304 86%,0.289 23%。考虑填充率对混合搅拌效果的影响,选择转速为45 r/min,即对工况2,4,5 进行对比。填充率为70%时,η下降最快,并且值最小。在t=60 s 时,工况2,4,5 各自的η值分别为0.304 86%,0.212 65%,0.307 57%。对比5 种工况,工况4 为其中的最优工况参数。

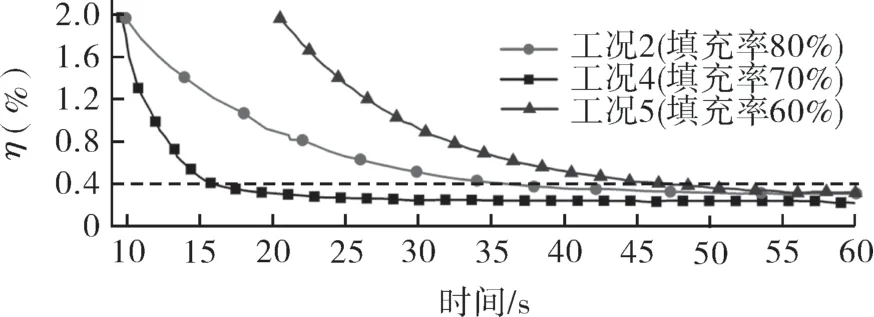

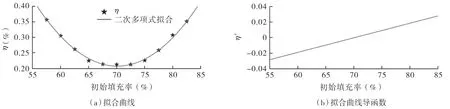

转速和填充率及最终η值并不是线性的关系,将工况1,2,3 的最终η值和转速ω之间使用二次多项式拟合,并求导,如图12 所示。拟合结果:η(ω)=3.652 264×10-4ω2-0.042 63 ω +1.483 58;η'(ω)=7.305 28×10-4ω-0.042 63。当ω=58.35 r/min 时,η'(ω)=0,对应的η=0.239 742%,分别表示80%的填充率时的最优ω和η。

图12 80%填充率时η(ω)拟合曲线及导函数Fig.12 The fitting curve of η(ω)and its derivative function at 80% material filling rate

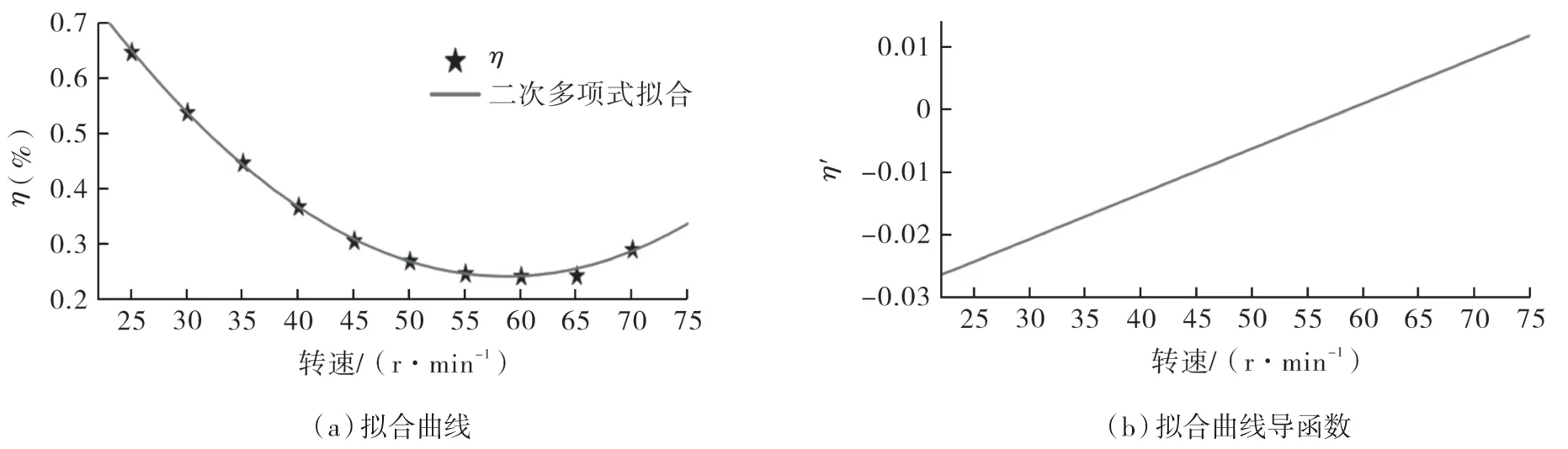

对η数值和填充率γ之间使用二次多项式拟合,并求导,如图13 所示。拟合结果:η(γ)=9.356 666×10-4γ2-0.131 13 γ+4.806 88;η'(γ)=1.871 332×10-3γ-0.131 13。当γ=70.073 1%时,η'(γ)=0,对应的η =0.212 65%,分别表示45 r/min 的转速时的最优γ和最小η。

图13 45 r/min 转速时η(γ)拟合曲线及导函数Fig.13 The fitting curve of η(γ) and its derivative function at 45 r/min rotation speed

除了混合均匀度外,搅拌时间也是重要技术参数。为了合理评价不同工况条件下的混合搅拌时间,选择η=0.4 为基准值,并将达到该值所需的时间定义为搅拌时间t。由图10 可知,当转速为25 r/min 时,t=87.5 s 与辅助线相交;转速为45 r/min 时,t=35 s;转速为70 r/min 时,t=32 s。虽然70 r/min 比45 r/min 转速有大幅度的增加,但是混合搅拌时间减小的幅度却不大。由图11 可知,当填充率为60%时,t=46.2 s;当填充率为70%时,t=15.6 s;填充率为80%时,t=35 s。

综上分析,58 r/min 的桨叶转速可以实现最好的搅拌均匀度,而此时的搅拌时间对转速并不敏感,所以认为是最合理的转速。但理论设计应与实践,电机转速与减速器的标准相适应。70%填充率的搅拌均匀度最好,而且搅拌时间也明显低于另外2 种填充率,所以是最合理的填充率。

4 单轴混合机性能参数测试试验

4.1 试验设备与方法

制作样机如图14 所示,其技术参数:电机功率18.5 kW,500 kg/批。主要试验器材:电子秤、电子秒表、钢卷尺、分光光度计、标准筛、毛刷、装料盘等。

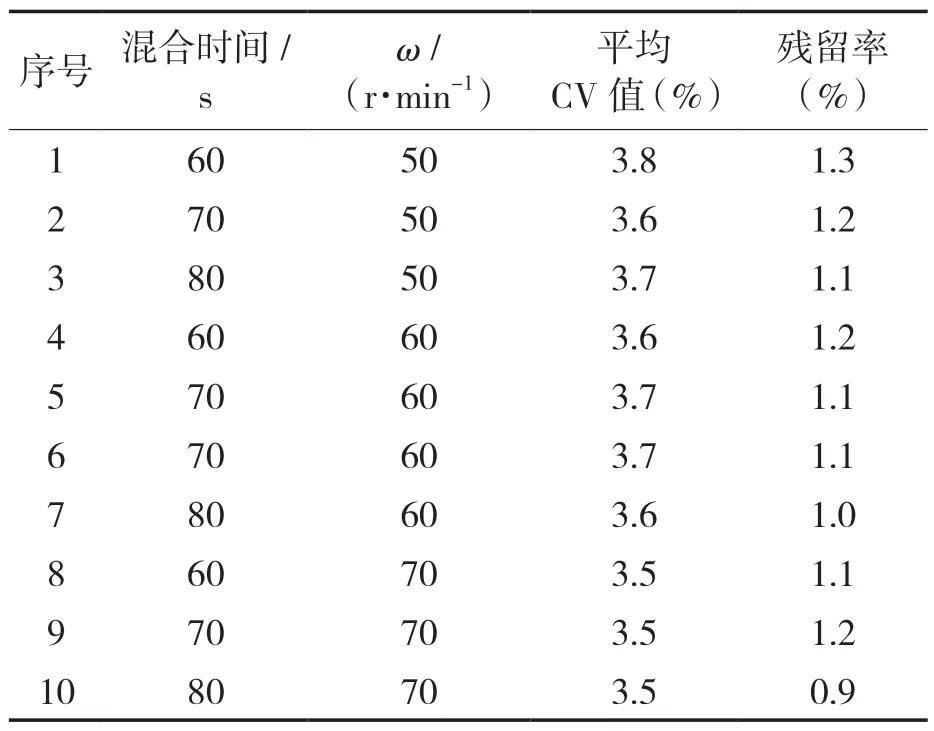

试验采用不同转速和不同混合时间来验证单轴混合机混合均匀度变异系数(CV 值)和残留率。电机采用变频电机,共进行10 次试验。先将每次测试物料和菌种液态称好做标记并放置在试验区(未计时间),将桨叶组件的转速分别设定为50,60,70 r/min,物料与菌种液混合时间分别设定为60,70,80 s,全部物料重500 kg,添加18%的菌种液,混合总时间包括人工投料时间、配料时间及各种物料一起混合时间。混合机启动后投料,投料结束菌种液开始喷涂,达到设定时间混合机停止,放料门打开卸料并取样做好标记,同时在每批料卸料完成后,清理混合腔内的残留物,装袋并标记。

4.2 试验结果分析

将取样物和混合腔内残留物分别按标签进行测试和称重,再进行数据换算。残留率是残留量与总量(500+90)kg 的比值,结果如表2 所示。

表2 桨叶组件不同转速不同混合时间的数据表Tab.2 The data sheet of blade assembly at different rotor speed and different mixing time

试验测试与模拟存在差异,主要是因为混合机的桨叶附近和壁面凹角的区域混合效果较差,而在实际使用中,这些区域会出现粉体的粘附等现象。但模拟出现的现象对设计具有参考价值。对混合腔中残留的物料量进行不确定性分析,主要是因为添加菌种液后,物料的黏性增加而粘附在腔内及桨叶组件上。有关粘结残留将在后续试验及设计应用中进行研究。

5 结语

本文结合生物发酵饲料特性,生产中混合机易出现粘结及难清洗的问题而影响饲料品质,对生产核心设备混合机进行设计论证,采用有限体积法、多相流模型和滑移网格模型,对单轴混合机混合腔的流场进行瞬态数值模拟,基于速度场和流线分析混合腔内桨叶轴组件在旋转时的流场,并对豆粕混合物体积分数的分布进行分析,对比不同填充率和转速对混合均匀性的影响。

(1)通过流场分析,由于桨叶的倾斜分布,搅拌仓内的流场有除主流外的二次流。给出二次流的流动形态和强度分布,以及其与桨叶位置和朝向的关系。小桨叶缩小混合区域,增强慢流区物料间相互扩散、剪切、冲击混合,加强物料对流混合。二次流使腔内物质在轴向和径向实现交换,使混合腔内的不同物质得到均匀混合。

(2)通过改变填充率和桨叶转速,模拟分析5 种不同工况的豆粕混合物体积分数的相对偏差,分别给出其随混合时间变化的情况。对比发现,工况4(桨叶转速45 r/min,初始填充率70%)为其中的最优工况,η=0.212 65%,搅拌时间为15.6 s。通过拟合分析,70%填充率和58 r/min 的转速为单轴混合机的合理运行参数。

(3)试验取样测试的结果与模拟结果不完全吻合,主要是桨叶附近的粘结及壁面的间隙等区域混合效果较差,但在模拟中发现流场除了有反映旋转流、沿切线方向的主流外,还有和主流方向不同、沿旋转主轴和径向的二次流,模拟与试验整体上的效果一致,达到设计与模拟的互验性。