基于单脉冲超声方法的复合材料可视化检测与缺陷数字化评估

刘松平,刘菲菲,李治应,杨玉森,章清乐,李乐刚,史俊伟

(1.中国航空制造技术研究院,北京 100024;2.中航复合材料有限责任公司,北京 101300)

复合材料具有轻质、抗腐蚀、抗疲劳等诸多优点,而且在复合材料结构的制造过程中,材料的利用率非常高,加工工序非常少,已经在航空航天、能源、交通等众多领域得到了重要应用,许多重要和复杂的壁板、梁、肋、框、叶片等都采用了复合材料结构[1-2]。利用复合材料及其成型工艺制造各种关键零部件,已成为近年复合材料产业化应用的重要发展方向。例如,飞机机身壁板、机翼壁板采用碳纤维复合材料,其结构长度达到30 m;风能叶片采用复合材料制造,其长度超过90 m;轨道交通车辆中的超长梁采用了碳纤维复合材料制造,其制造长度可达100 m。用于复合材料结构制造的成型工艺方法包括热压罐工艺方法、液体成型工艺方法、拉挤工艺方法、缠绕工艺方法、铺放/铺贴工艺方法等。不同复合材料及其成型工艺可能带来的缺陷特征及缺陷行为会明显不同。不同的复合材料结构或制品几何特征和加工行为不同,对缺陷的检出行为和检出要求会明显不同。在复合材料成型或加工、使用过程中可能会引入缺陷/损伤。为了保证复合材料结构或制品质量和装备的使用安全,通常需要对其进行100%无损检测。为此,首先需要研究和建立反映复合材料成型工艺特点的缺陷表征与评价方法;然后,按照复合材料结构、制品或装备质量控制要求、应用场景和检测场景,研究和建立满足缺陷和损伤检出准确性要求的检测方法、检测手段、检测标准。因此,无损检测与评估在复合材料产业链和专业链中有着非常重要的作用。

目前超声[3-9]、X射线[10-12]、红外[13]、激光电子散斑 (ESPI)[14]、脉冲涡流[15-16]、太赫兹 (THz)[17]等方法已不同程度用于复合材料无损检测方法研究。其中,红外、ESPI检测方法对复合材料近表面缺陷有一定的检出效果,通过成像可以实现检出结果的可视化,但需要对被检测复合材料对象进行热、力加载,难以实现复合材料缺陷的定性定量可视化表征与准确评估,目前在复合材料制造场景鲜有应用;脉冲涡流方法是近年推出的一种检测方法,对较薄的碳纤维复合材料有一定的检测效果,检测结果可以C扫描方式实现可视化,目前主要处于试验室和小样品的检测方法研发阶段;微波方法包括THz方法,对部分高衰减低密度复合材料中连接界面有一定的检测效果,通过微波扫描,检测结果也可以实现可视化,但不适合形状各异的复合材料结构无损检测和碳纤维复合材料的无损检测。用于复合材料的X射线检测方法目前包括DR方法和CT方法,是实现复合材料可视化检测与缺陷准确表征与评估的重要方法,其中DR方法是复合材料蜂窝结构、机织结构和高温复合材料结构可视化检测的有效方法。不过,对于复合材料中的分层或者界面型缺陷不敏感,而且需要专门的辐射防护,不适合大型复合材料结构无损检测,但DR方法对复合材料中具有体积分布特征或者密度有显著差别的缺陷检出能力较强。CT方法是一种非常直观的复合材料可视化检测方法,主要适合中小尺寸类高附加值复合材料结构或制件的无损检测,检测成本高、检测效率低、需要专门的辐射防护。

相比而言,超声是一种具有普遍应用价值的复合材料可视化检测方法,因为复合材料超声评估与超声波在其内部的传播行为密切相关[18],据此,可以实现复合材料微结构和缺陷的精细量化评估[19-21],可以用于复合材料缺陷定性定量表征与评估以及检测结果的可视化,也非常环保和高效,但需要液体耦合,需要针对被检测结构设计相应的超声检测系统,才能实现可视化检测。通常需要针对被检测复合材料及其成型工艺特点与结构特征,研究和建立相应的缺陷表征与超声可视化评估方法。根据复合材料结构或制件特点不同,有些结构不适用超声穿透法,而采用超声反射法可以实现绝大部分复合材料结构可视化检测与评估。不过,超声反射法对检测分辨率和表面检测盲区要求高,因此,超声反射法检测分辨率和表面缺陷检出能力一直是复合材料检测领域非常关注的技术问题[22-23]。对于工程应用的复合材料结构或制件,理想的表面检测盲区和纵向分辨率是达到单个复合材料预浸料铺层厚度 (约0.125 mm),至少不允许超过2个复合材料预浸料铺层厚度。因此,提高超声检测分辨率、减少表面检测盲区、实现检测结果的高质可视化与准确数字化评估已成为复合材料超声检测的重要发展方向。

本文针对复合材料数字化检测与评估,提出了一种基于单脉冲周期的超声检测方法,简称“单脉冲超声方法”,其突出的优点是超声检测信号呈现单周特性,检测分辨率和灵敏度高,表面检测盲区非常小,信噪比和成像质量非常高,信号显示规律非常清晰,可以更利于进行复合材料检出缺陷的准确量化评估和确定缺陷的类型,适合层压、铺丝铺带、缠绕等复合材料的无损检测。针对复合材料层压结构,利用构建的单脉冲超声可视化检测系统,设计了能够反映复合材料缺陷检出要求和特点的试样,分析了单脉冲超声可视化方法的缺陷检出能力,建立了复合材料内部缺陷数字化表征模型和检测方法,开展了单脉冲超声可视化检测试验分析和检出缺陷的定量评估,试验结果表明,采用单脉冲超声可视化检测技术,可以显著提高超声成像质量和清晰度,表面检测盲区和纵向分辨率达到单个复合材料预浸料铺层厚度(约0.125 mm),对于直径6 mm的分层,检出缺陷与设计尺寸最小偏差达0.1 mm,检出缺陷与设计缺陷的形状相似度接近1.0。

1 可视化方法与检测系统

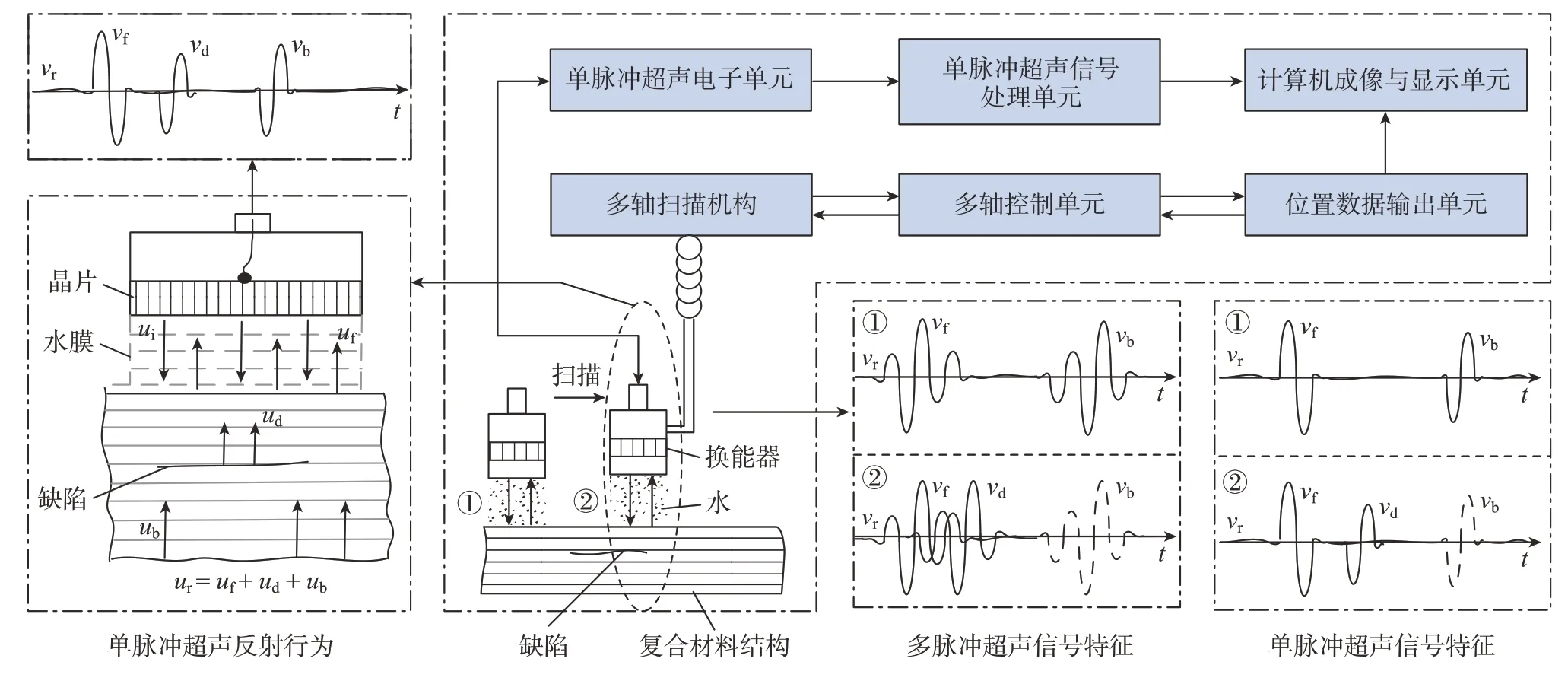

如图1所示,通过换能器向被检测复合材料结构发射周期性脉冲超声波ui,通过耦合介质 (如水),ui在复合材料结构内部形成反射声波uri为复合材料结构内部反射声波,当复合材料结构内部微结构、层间界面结合行为发生变化或者出现缺陷时,会使ui发生变化,当这种变化足够明显时,就会引起显著的声波反射行为,形成可辨别的uri,uri经换能器转换为对应的脉冲超声回波信号当vr中每个脉冲回波信号vri在时域上可分辨,就可确定产生声波反射变化的区域和位置,进而用于复合材料结构或制件可视化检测与缺陷表征及定量评估。

图1 复合材料结构单脉冲超声反射法可视化检测原理及其系统基本构成Fig.1 Principle of visual detection of composites by mono-pulse ultrasonic (MU) reflection method and the basic structure of MU system

影响vri时域可分辨行为的因素主要有:(1)vri的时域宽度tw; (2)构成vri的单个脉冲回波信号的宽度T0;(3)构成vri的脉冲个数N,即脉冲周期数。三者之间的关系为

在脉冲多周期超声 (简称“脉冲超声”)信号条件下,由于N>1,在时域上出现缺陷信号与表面信号混叠,造成靠近材料表面或底面附近的缺陷不可分辨,容易引起漏检或不可检,见图1中多脉冲超声信号特征描述。理想的情况是使N=1,此时超声信号达到单个脉冲周期 (简称“单脉冲超声”[24-25]),在时域上不会出现缺陷信号与表面信号混叠,使得靠近材料表面或底面附近的缺陷变得可分辨,不会引起漏检或不可检,参见图1中单脉冲超声信号特征描述。对于垂直入射超声纵波反射法可视化检测,大量的研究和应用结果表明,采用单脉冲超声技术 (包括换能器、超声仪器及超声系统)可以显著改善超声反射法表面检测盲区和纵向分辨率[24-25]。

在单脉冲超声条件下,当缺陷面积小于换能器声束面积时,来自复合材料结构或制件的超声回波信号如图1所示,此时vr可表示为

式中,vr1=vf,vr2=vd,vr3=vb。vf反映入射声波在复合材料结构或制件表面的耦合效果;vd与复合材料结构或制件内部缺陷有关;vb反映到达复合材料结构或制件底面的超声波大小,与复合材料结构或制件内部是否存在缺陷、缺陷类型、其内部声衰减特性等有关。

图1中,ui代表入射声波;uf、ub、ud分别表示来自复合材料结构表面、底面和内部反射声波;vr表示来自复合材料结构的超声回波信号,vf、vb、vd分别来自uf、ub和ud;t为声波在复合材料结构中传播的时间。

利用式 (1)中超声信号之间的时域关系,可以确定检出缺陷的深度位置和局部厚度分布。在单脉冲条件下,可以提取到来自不同复合材料层间界面可能存在缺陷的超声反射信号[24-25],从而实现复合材料结构或制件缺陷超声准确表征和评估。为了实现整个复合材料结构或制件的超声可视化检测,自主设计和研制了图1所示专门的单脉冲超声可视化检测系统,它主要由单脉冲超声换能器、单脉冲超声电子单元、单脉冲超声信号处理单元、多轴扫描机构、多轴控制单元、位置数据输出单元、计算机成像与显示单元等构成。采用自主研制的MUI系列 (线性坐标、喷水耦合式)、CUS系列 (线性坐标、水浸耦合式)、DUS系列 (向量坐标、水浸/喷水耦合式)单脉冲超声自动扫描成像检测系统和MUT-1复合材料检测仪器以及FJ系列换能器,构建复合材料结构单脉冲超声可视化检测系统,更好地用于复合材料中超声行为研究、特征信号和成像分析与缺陷准确数字化评估,从而实现不同场景复合材料结构或制件的超声可视化检测与缺陷准确评估。当单脉冲超声电子单元在透射方式下工作时,与发射和接收探头及扫描机构配合,即可实现复合材料结构的穿透法可视化检测与缺陷数字化评估。

2 试验与结果分析

2.1 试样设计与检测结果

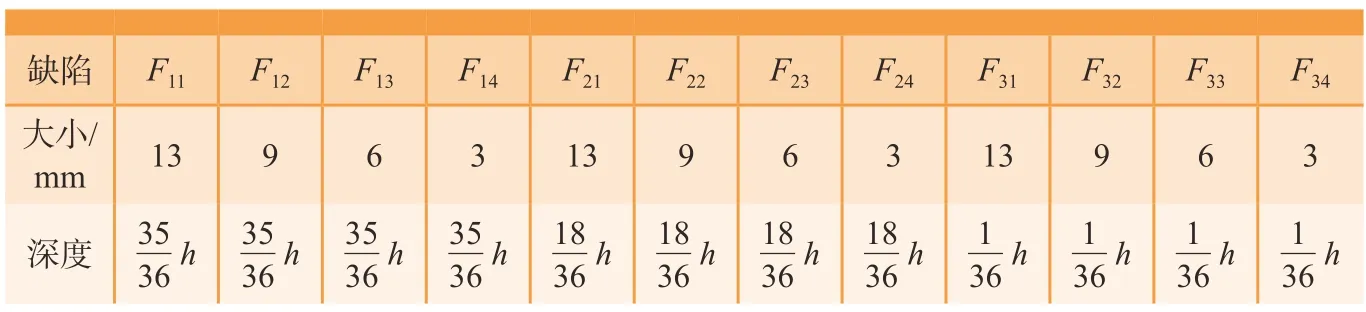

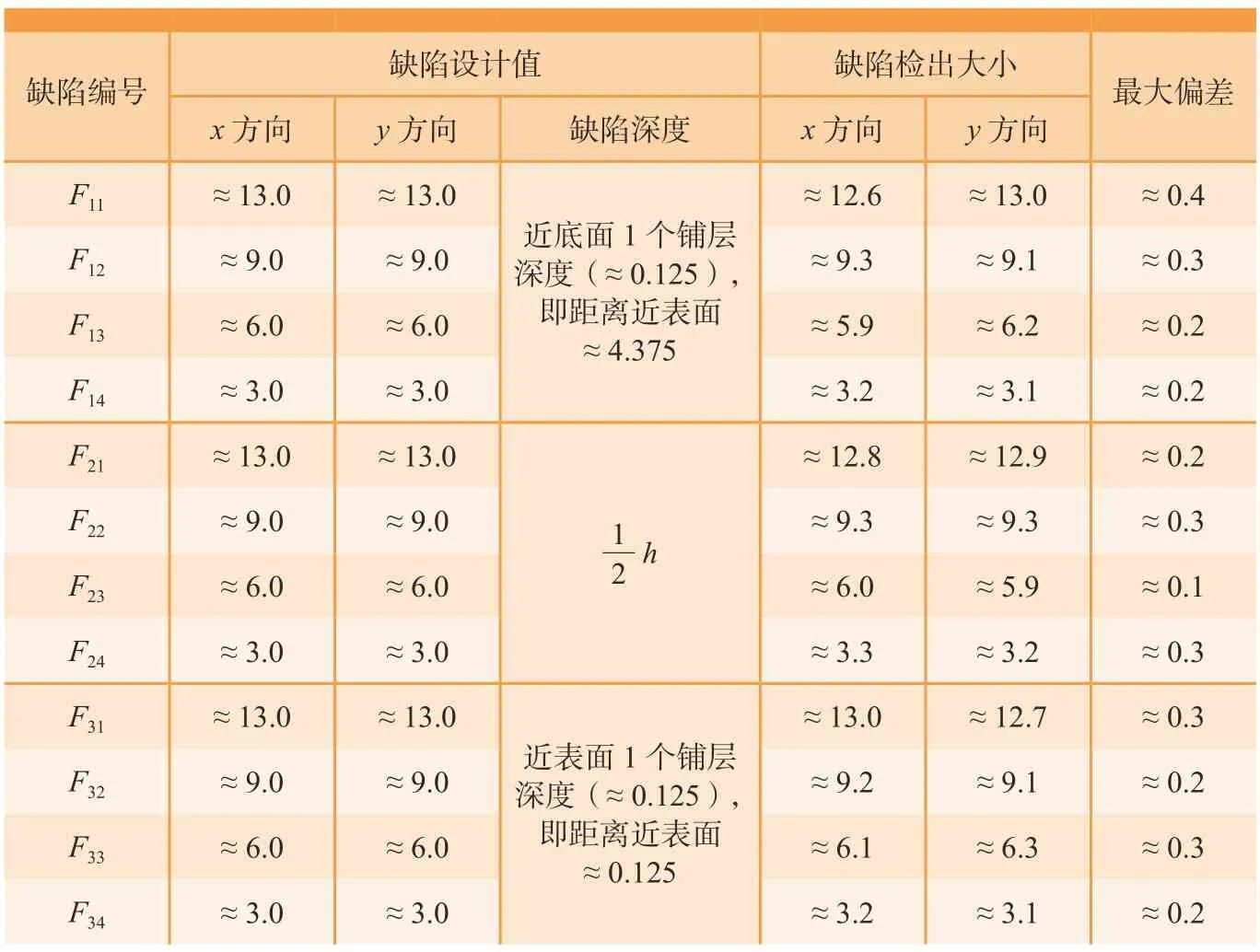

为了验证单脉冲超声检测效果,分析单脉冲在复合材料中的传播行为和信号规律,采用主动工艺控制方法,设计制备了典型的碳纤维复合材料层压结构试样,在试样内部预置有不同深度的分层缺陷,如图2所示。复合材料试样为碳纤维增强树脂基复合材料多向层压结构试样,试样中缺陷分布在其近表面1个铺层深度的极限位置、近底表面1个铺层深度的极限位置及试样中间深度位置。试样的厚度约为4.5 mm,由1st、2nd、…、35th、36th共36个预浸料铺层组成,采用中航复合材料有限责任公司生产的CCF300碳纤维预浸料,单个预浸料铺层标称厚度约0.125 mm,采用±45°、0°、90°多向铺层铺贴和热压罐成型工艺。试样中的缺陷为单层聚四氟乙烯薄膜模拟分层,试样中共预置有3排4列共12个不同大小和深度的缺陷,其中缺陷F11、F12、F13、F14的设计大小分别为φ13 mm、φ9 mm、φ6 mm、φ3 mm,且均位于35th~36th铺层界面 (近底面1个铺层深度);缺陷F21、F22、F23、F24的设计大小分别为φ13 mm、φ9 mm、φ6 mm、φ3 mm,均位于17th~18th铺层界面 (试样的1/2厚度的深度位置);缺陷F31、F32、F33、F34的设计大小分别为φ13 mm、φ9 mm、φ6 mm、φ3 mm,均位于1st~ 2nd铺层界面 (近表面1个铺层深度),见表1的缺陷编号及其设计值。表1同时给出了试样中各个预置缺陷的单脉冲超声可视化检出结果。这种缺陷模拟也是目前国际上常用的复合材料分层缺陷模拟方法,且能反映层压复合材料中可能产生的实际工艺分层和缺陷检出能力。

表1 复合材料试样中缺陷设计大小和深度Table 1 Design size and depth of defects in the composite specimen

图2 复合材料层压结构试件及其缺陷分布(mm)Fig.2 Illustration of composite laminated specimen and defect distribution in it (mm)

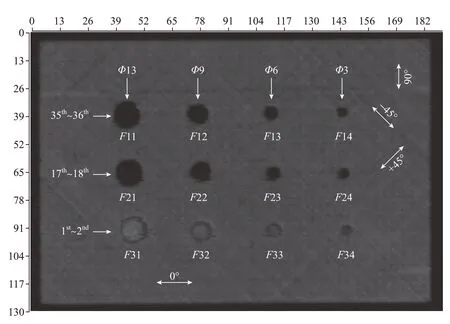

采用图1中单脉冲超声反射法可视化检测及CUS-21J超声系统,超声电子单元为自主研制的UPower-1;单脉冲超声换能器采用自主研制的FJ-1,频率为5 MHz。图3是利用所创建的单脉冲超声检测方法[24-25]和检测系统对含有极端缺陷案例进行实际可视化检测的结果。

图3 复合材料单脉冲超声可视化成像检测结果(mm)Fig.3 Results of mono-pulse ultrasonic visualization imaging of the composite specimen (mm)

2.2 铺层方向表征与缺陷可视化判别

由图3可知,单脉冲超声可视化成像质量非常高,从灰度分布特征可以清晰地看出复合材料试样内部±45°、0°、90°多向铺层特征 (白色双向箭头指示的灰度分布),其中,对应±45°方向的铺层灰度分布特征最为明显,对应0°和90°方向的铺层灰度分布特征有所弱化,这与铺层的深度位置及来自不同铺层深度界面的声学信号有关。因此,这种可视化方法可以用于检测和揭示复合材料内部铺层分布特征。

图3中高质量单脉冲超声可视化成像结果非常有利于缺陷的准确检出和定量表征,不易出现漏检和误判,从成像灰度分布容易识别出复合材料试样中预置的全部缺陷,对应图3中F11、F12、F13、F14、F21、F22、F23、F24、F31、F32、F33、F34的圆形灰度区,表明采用单脉冲超声可视化检测技术,能可靠地检出复合材料试样中近表面1个铺层深度的缺陷 (缺陷F31、F32、F33、F34)、近底面1个铺层深度的缺陷 (缺陷F11、F12、F13、F14)、中间铺层深度的缺陷 (缺陷F21、F22、F23、F24)。因此,利用这种方法可以准确地检出复合材料内部不同铺层深度位置的缺陷,且近底面和近表面分辨率达到单个复合材料铺层深度,即0.125 mm。

2.3 缺陷分布行为可视化评估

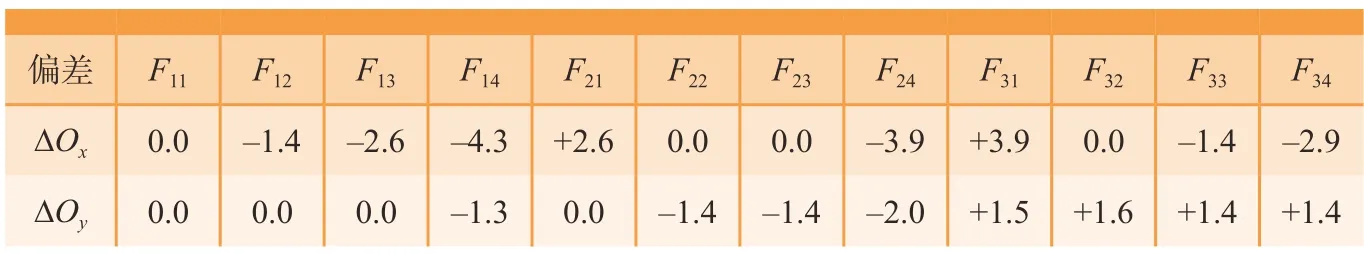

利用图3中高质量的单脉冲超声可视化成像结果,可以准确地评价试样中实际缺陷分布与设计分布之间的映射关系及其偏离情况,即图4中白色虚线所展示的试样中设计缺陷分布与单脉冲可视化检出结果的叠加结果。可以非常清晰地看出,试样中实际预置的分层缺陷的位置分布与缺陷设计分布存在一定的差异,利用高质量的可视化结果,可以准确提出每个缺陷的分布位置偏差,如表2所示。可以看出,缺陷F14的分布位置负偏离最大 (约-4.3 mm),F31的分布正偏离最大 (约+ 3.9 mm),F11的分布位置几乎与设计值一致,因此,这种超声检测方法可以用于检测复合材料内部缺陷预置位置分布,进而可以用于检测和评估复合材料结构内部目视可见的结构变化分布特征。

表2 检出缺陷分布位置与设计分布位置的偏离评估结果Table 2 Variation in distribution positions of detected and designed defects mm

2.4 缺陷数字化模型评估与结果分析

利用图3中高质量的单脉冲超声可视化结果,可以进行检出缺陷的数字化评估,用于复合材料制件内部质量符合性准确评定。目前复合材料结构主要是采用取向长度和缺陷形状两方面信息对超声检出缺陷进行评定/验收,通过高质量的单脉冲超声可视化成像结果可以获取这方面的量化信息,而且超声成像的质量直接影响检出缺陷取向长度和形状信息的准确提取。因此,提高超声成像检测的质量就尤为重要。针对复合材料制件超声可视化检测,提出了缺陷大小、缺陷形状相似度系数和缺陷大小逼近度相似度系数综合表征方法,实现复合材料制件内部质量的综合数字化表征和检出缺陷的准确定量评估,提高复合材料制件的数字化评估能力,对接未来复合材料制件数字化制造。

(1)检出缺陷大小准确度表征。

通常比较检出缺陷大小是评价超声检测效果和复合材料结构验收的经典方法,从工程应用角度,对超声检出缺陷大小准确度评定的基本要求必须满足式(1)。

式中,ΔΦ表示检出缺陷大小偏差,Φi、Φi+1分别表示相邻两个级差的缺陷大小,i=1,2,3,…,与缺陷的级差数对应。

从表3中的缺陷检出结果可以看出,采用单脉冲超声可视化检测方法,最小的检出缺陷与设计值偏差ΔΦ为0.1 mm,最大的ΔΦ为0.4 mm。根据式 (1),ΔΦ远小于试样中相邻两个缺陷的级差 (1.5 mm和2 mm),可见,采用单脉冲超声可视化成像检测方法,其成像质量得到了显著改善,明显有助于提高检出缺陷大小评定的准确性。

表3 检出缺陷值与设计值比对Table 3 Comparison of detected and designed sizes of defects mm

(2)检出缺陷形状相似度表征。

这里用式(2)形状相似度系数表示检出缺陷与预置缺陷的形状特征吻合度。

式中,xs、ys分别表示设计缺陷在x、y两个相互垂直方向的取向长度;xu、yu分别表示检出缺陷在x、y两个相互垂直方向的取向长度。

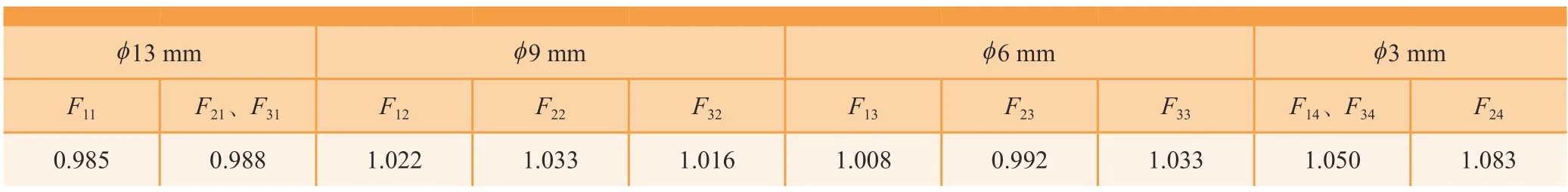

k值越小于1或越大于1均表示检出缺陷与设计缺陷的形状差异越大;k=1 表示检出缺陷与设计缺陷形状相似度最好,即此时认为检出缺陷与设计缺陷的形状一致,通常k=1±0.100时,表明检出缺陷形状相似度很高。从图3中的单脉冲超声可视化成像检测结果可以非常清晰地看出,超声图像质量非常高,非常有利于对检出缺陷进行准确定量评估。从检出结果可以非常清晰地得到预置缺陷的圆形几何特征,与预置的圆形缺陷特征完全一致。利用式 (2),在表4中给出各个检出缺陷的形状相似度系数k,可见各个检出缺陷形状相似系数k分布在1±0.100内,表明检出缺陷与预置缺陷具有很好的形状特征吻合度,这也验证了图3中检出缺陷形状所呈现出来的圆形分布特征。

表4 检出缺陷形状相似度系数Table 4 Similarity coefficient of detected defect

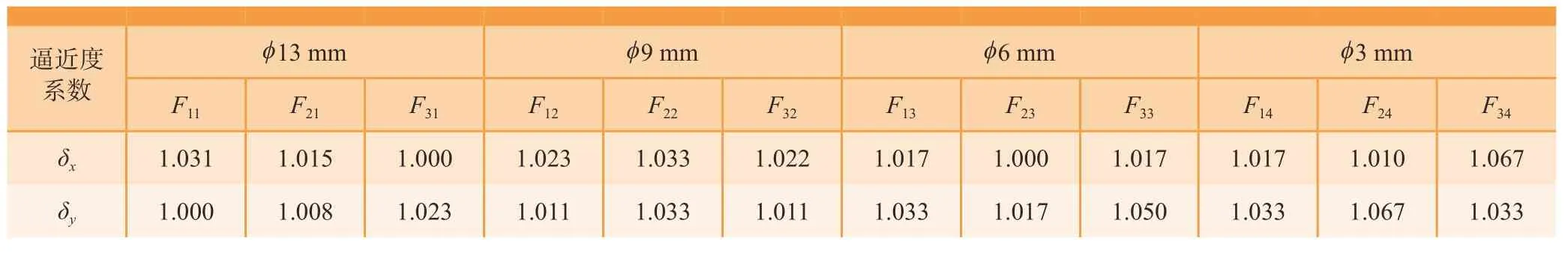

(3)检出缺陷取向尺寸逼近度系数表征。

这里用逼近系数δx表示检出缺陷与预置缺陷在x方向的取向尺寸(缺陷最大长度)接近程度,如式(5)所示;用逼近系数δy表示检出缺陷与预置缺陷在y方向的取向尺寸(垂直x方向的最大宽度)接近程度,如式 (6)所示。

δx、δy值越接近1,表示检出缺陷与设计缺陷的取向尺寸差异越小;δx=1或δy=1表示检出缺陷与设计缺陷取向尺寸逼近度最好,即此时认为检出缺陷与设计缺陷的取向尺寸一致。根据式 (5)和 (6),表5中给出各个检出缺陷的取向尺寸逼近度系数δx和δy,可见,各个检出缺陷的δx和δy分布在 1~1.067 内,表明在单脉冲超声可视化检测条件下,基于所得到的高清晰度成像结果,检出缺陷与预置缺陷具有很好的取向尺寸逼近度,这也进一步验证了图3和4中检出缺陷形状所呈现出来的圆形分布特征。

表5 检出缺陷取向尺寸逼近度系数Table 5 Approximation coefficient of detected defects

(4)缺陷检出重复性评价。

这里用缺陷检出重复性系数∈表示考虑了缺陷大小和深度检出的检测重复性,如式(7)所示。

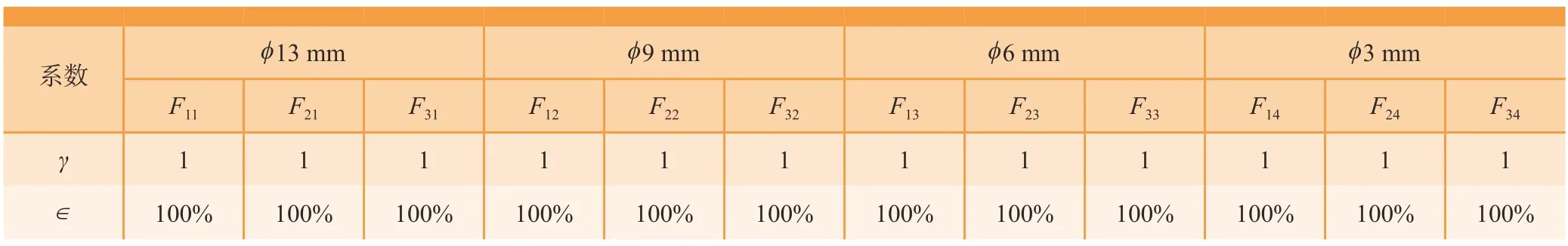

式中,M为预置缺陷数;N为实际检出缺陷数;γ为缺陷检出系数,γ=0表示缺陷大小和深度均不能有效检出,γ=1表示缺陷大小和深度均能有效检出,γ=0.5表示缺陷大小或深度均不能有效检出;∈值越接近100%,表示缺陷的检出重复率越高。

从图3和4中的单脉冲超声检测结果可知,试样预置的不同大小和不同深度的缺陷均能可靠地检出。利用式 (7)即可从检出缺陷大小和深度两个方面评价单脉冲超声方法的检测重复性系数,如表6所示,考虑了检出缺陷大小和深度的单脉冲超声方法的检测重复性系数达到100%,表明单脉冲超声方法具有很好的检测重复性。

表6 考虑缺陷大小和深度检出的检测重复性评价Table 6 Repetition evaluation of detected defects

3 结论

(1) 复合材料内部质量数字化检测与评估是未来智能制造的重要技术发展方向,单脉冲超声可视化成像检测方法和检测技术为复合材料内部质量数字化检测与评估提供了先进的解决手段和工具。

(2) 采用单脉冲超声可视化成像检测技术,可以使超声表面和底面检测达到1个复合材料铺层深度的极限情况,确保可靠地检出复合材料中每个铺层界面可能存在的界面缺陷,也可以对检出缺陷所在的铺层界面位置进行准确定位,有助于复合材料及工艺优化。

(3) 利用单脉冲超声可视化成像检测方法得到的成像结果,可以显著改进和提高检出缺陷大小评定的准确性,得到检出缺陷的准确形状和取向尺寸,非常有利于实现复合材料的准确量化评估和确定复合材料制件制品的质量验收符合性。

(4) 所建立的检出缺陷大小准确度、检出缺陷形状相似度、检出缺陷取向尺寸逼近度系数和缺陷检出重复性系数等数字化表征方法,不仅可以用于超声可视化检测结果的量化评估,还可以用于所采用的超声方法、设备和检测工艺的综合评价,为实现复合材料数字化评估提供了有效的检测方法。同时,为复合材料提供了有效的可视化检测与评估方法、检测技术、检测仪器设备和检测标准,已经取得了实际检测应用。