复合材料R区超声相控阵检测声场仿真试验研究

王 松,王 铮,席 欢

(1.中车青岛四方机车车辆股份有限公司,青岛 266111;2.中国航发北京航空材料研究院,北京 100095)

先进复合材料具有轻质、高强、可设计、抗疲劳、易于实现结构-功能一体化等优点,已成为航空航天、轨道交通等领域重要结构材料之一[1-3]。复合材料的应用日益广泛,材料的质量可靠性要求不容忽视[4-5]。无损检测是材料研制和生产过程中重要的质量监控手段,是开展高性能材料研制不可或缺的重要环节[6-8]。但是随着复合材料在各种应用领域的不断拓展,各种复杂结构制件不断涌现,给无损检测带来了新的难题和挑战。因此,随着先进复合材料的发展和应用,无损检测技术的进步成为一个永恒课题[9-12]。

R区结构是复合材料制件中常见结构之一,容易产生架桥、褶皱、孔洞等缺陷。而且由于应力集中现象明显,其缺陷危害性更强。但是,R区结构曲率大,声入射耦合面小,声波折射和散射现象复杂,导致常规超声检测灵敏度低、检测盲区大、缺陷检出率小,给复合材料制件的使用带来较大隐患[13-14]。因此,国内外学者纷纷针对这一问题开展无损检测技术研究[15-18]。张冬梅等[17]对比了相控阵弧阵换能器和线阵换能器两种检测方式下的检测能力,认为这两种形式阵列探头检测效果均优于常规超声单探头,具有检测效率高、覆盖性好等优势。谢玲丽等[16]针对带筋构件R区多类型缺陷的快速检测和精确识别等难题,提出基于分布式激光超声的带筋构件R区缺陷检测和分类识别方法,为带筋构件制造缺陷的快速检测和分类识别提供了新思路。罗忠兵等[18]针对R区开展了弹性特性表征、有限元建模、声场计算及试验验证工作,为缺陷精准辨识提供支持。现有研究显示,超声相控阵技术是目前解决复合材料R区检测难题的最佳手段[19-21]。

本文针对L型复合材料R区的超声相控阵检测,开展了不同声束截面声场分布规律研究,并对影响声场分布的关键参数进行仿真分析和试验验证。

1 检测原理

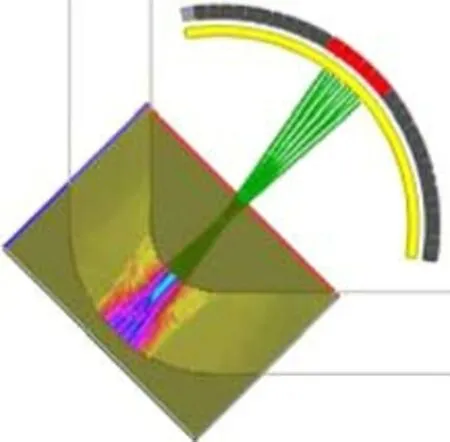

基于超声相控阵的声束聚焦和阵列扫查原理,采用曲面阵列探头,晶片排列形式如图1(a)所示。检测时,使曲面阵列探头的圆弧圆心与被检测R区圆心重合,阵列探头与R区相对位置如图1(b)所示。1组晶片作为1个虚拟阵元发射声波,利用阵列扫查依次激发所有晶片,实现R区全范围声束垂直入射检测。

R区超声相控阵检测可以采用聚焦和非聚焦两种方式,非聚焦检测时,晶片组发射的声束自然汇聚到曲面探头与R区重合的圆心位置,然后再继续向R区内部传播;聚焦检测通常采用单点聚焦方式,即晶片组发射声束依次聚焦在主声束所在角度的某一深度位置,图1(c)中的红色曲线即为整个探头的聚焦位置。

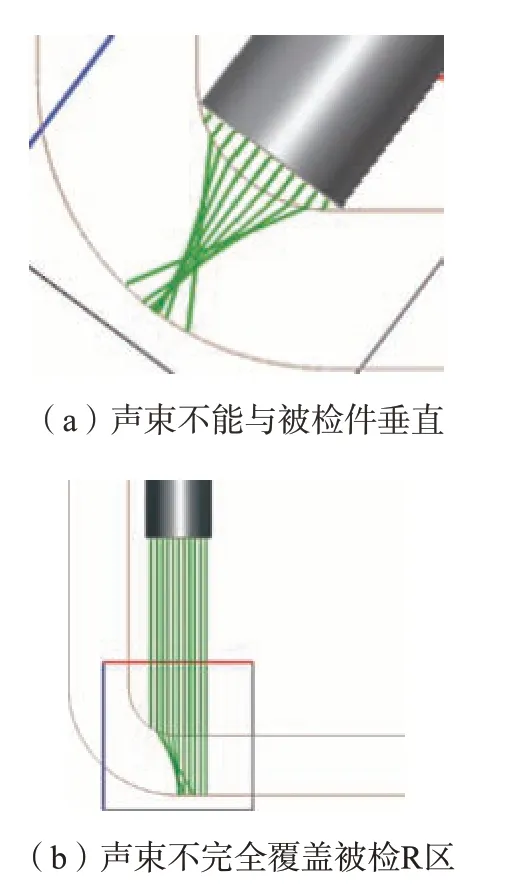

该方法在检测时能够同时进行A扫描、B扫描和C扫描成像,并可直观准确地对缺陷尺寸进行定量评价,消除了传统超声方法对R区检测的弊端,如入射声束不能完全与R区表面垂直 (图2(a))、难以实现R区全覆盖检测 (图2(b)),以及不能对缺陷准确评定等。

图2 常规超声单探头检测R区声束传播情况举例Fig.2 Example of sound beam propagation in R-zone using conventional ultrasonic single probe

2 仿真试验与结果讨论

2.1 试验方法

本文仿真试验检测对象为碳纤维复合材料L型R区结构,材料声速设为2600 m/s,声衰减设为0.8 dB/mm。内圆曲率半径为5 mm,开口角度为90°,层板厚度为6 mm。相控阵探头为32晶片线阵,晶片沿曲率半径14 mm的圆弧排列,圆心角为119°。晶片宽度0.5 mm、长度6 mm、间距0.1 mm。

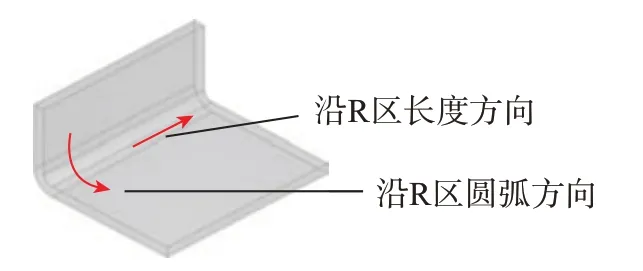

采用CIVA声场仿真软件,声波激励信号中心频率5 MHz,带宽2.5 MHz,忽略材料各向异性影响,对沿R区圆弧和长度两个方向截面的声场分布进行仿真。耦合方式采用有机玻璃楔块耦合。R区取向示意图如图3所示。

图3 R区取向示意图Fig.3 Schematic diagram of R-zone orientation

此外,针对受检测参数影响较大的沿R区圆弧方向截面,开展虚拟阵元晶片数目和晶片聚焦方式对声场分布的影响研究,以及不同角度的虚拟阵元产生声场的对比研究。

2.2 声场分布仿真结果

以6个晶片为1个虚拟阵元,1个晶片为激发间隔,依次激发相控阵探头中所有晶片,仿真检测采用非聚焦方式。在沿R区圆弧方向截面,1个虚拟阵元产生的声场分布如图4所示,6 dB声束范围 (宽×深)约2.7 mm×6.0 mm,在不移动相控阵探头的前提下,进行阵列扫查,合成声场分布如图5所示。

图4 1个虚拟阵元沿R区圆弧方向仿真声场Fig.4 A virtual probe simulation sound field along the arc direction of R-zone

图5 沿R区长度方向合成仿真声场Fig.5 Synthetic simulation sound field along the extended direction of R-zone

由上述仿真结果可以看到,在沿R区圆弧方向截面,1个虚拟阵元发射的声波首先汇聚于探头与R角圆心的交点,再以该点为虚拟发射源向被检测R区传播,并近似垂直入射至对应角度R区表面。晶片组依次激发,最终可实现R区全范围声束覆盖。

在沿R区长度方向截面,1个虚拟阵元产生的声场分布如图6所示。6 dB有效声束范围 (宽×深)约为14.1 mm×5.9 mm。

图6 1个虚拟阵元沿R区长度方向声场分布Fig.6 Sound field distribution of a virtual probe along the extended direction of R-zone

由仿真结果分析,图1形式的相控阵探头在R角圆弧和长度两个相互垂直方向截面的声场分布特点不同。两个截面中的6 dB声束范围在深度方向上基本能够覆盖被检R区6 mm要求,而在各自截面的宽度方向上相差较大。其中,沿R角圆弧方向有效声束宽度较小,而沿R角长度方向有效声束宽度较大,这种声场分布特点与线聚焦探头有相似之处。

2.3 虚拟阵元晶片数目对声场的影响

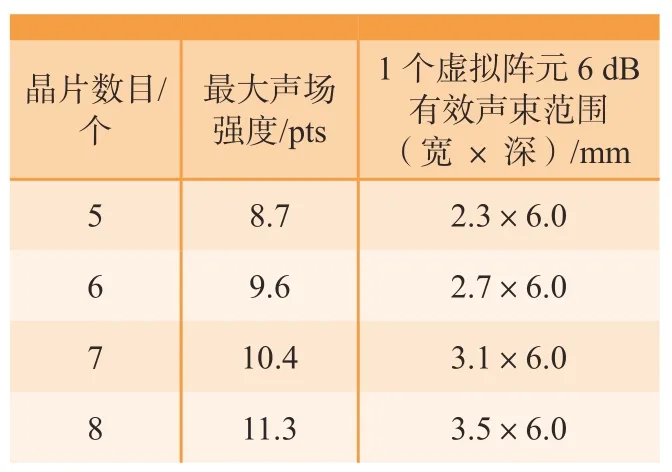

虚拟阵元晶片数目N是超声相控阵检测的一项重要参数,分别设置N为5、6、7、8,对不同晶片数目虚拟阵元在沿R角圆弧方向截面产生的声场进行仿真,聚焦方式为非聚焦。不同数目晶片的虚拟阵元声场分布仿真结果如图7所示,依次激发所有阵元产生的合成声场分布仿真结果如图8所示。表1对比分析了不同数目晶片虚拟阵元声场的最大强度和6 dB有效声束范围。

表1 不同数目晶片的虚拟阵元产生声场对比Table 1 Comparison of sound field produced by virtual probe with different number of elements

图7 不同数目晶片的单个虚拟阵元声场分布仿真结果Fig.7 Simulation results of sound field distribution of single virtual probe with different number of elements

图8 不同数目晶片的虚拟阵元合成声场分布仿真结果Fig.8 Simulation results of virtual probe synthetic sound field distribution with different number of elements

由仿真结果可以看到,1个虚拟阵元包含的晶片数目越多,声场分布强弱差异越大,最大声场强度越强,且位置越靠近表面;同时,6 dB声束宽度增大,沿R区弧度方向分辨力变差,但6 dB声束长度基本均可覆盖6 mm厚度层板。

通过上述仿真试验发现,针对声场强度和分布角度,同时激发6或7个晶片检测时,声场强度总体较高,且声场分布相对均匀;针对检测分辨力和小缺陷评定,激发晶片数目越少 (本仿真试验为5晶片),沿R区圆弧方向声束宽度越小,越有利于该方向的缺陷识别和评定。实际检测时,可依据上述仿真得到的虚拟阵元晶片数量与声场、分辨力的关系,针对具体被检测对象材料衰减、厚度、最小检测缺陷等情况合理选择虚拟阵元数目。

2.4 聚焦方式对检测声场影响

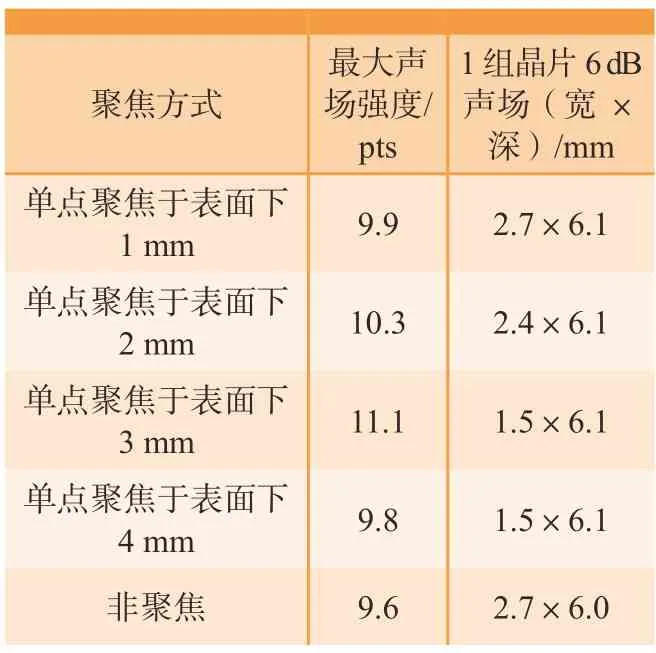

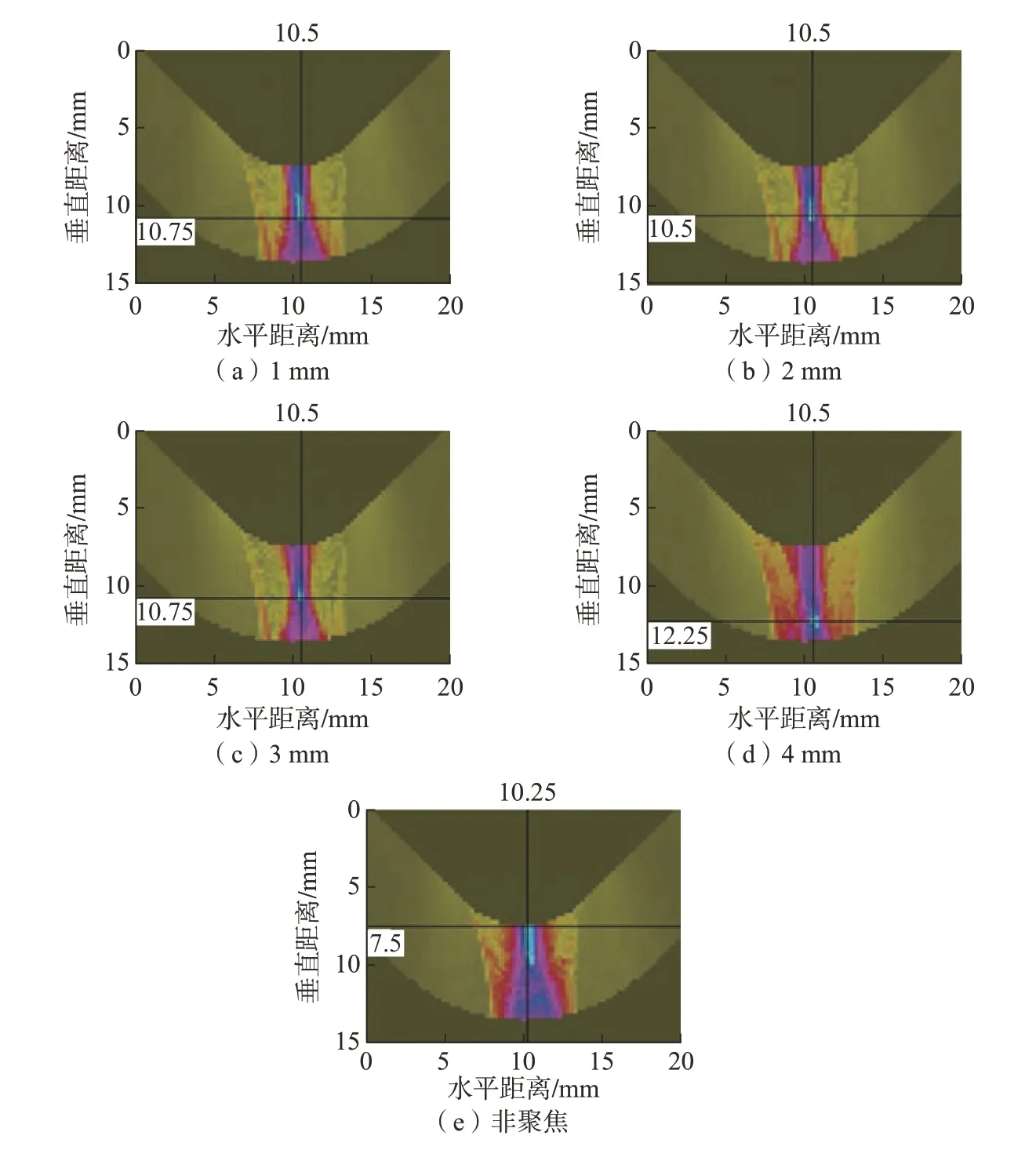

以6个晶片为1个虚拟阵元,开展声束聚焦与非聚焦检测方式下检测效果对比研究。设置虚拟阵元聚焦方式分别为单点聚焦于R区内圆弧表面下1 mm、2 mm、3 mm、4 mm深度位置,对其声场分布进行仿真。同时与不设置聚焦方式的检测声场分布情况进行对比。

图9和10分别给出1个虚拟阵元声场及探头合成声场的仿真结果,表2对比分析了图9虚拟阵元产生声场的最大声场强度和6 dB有效声束范围,图11和12分别对比了图9虚拟阵元声场在水平和垂直两个方向的声场强度曲线。

表2 1个虚拟阵元产生的最大声场强度和6 dB有效声束范围对比Table 2 Comparison of the maximum sound field intensity and 6 dB effective sound beam range generated by a virtual probe

图9 1个虚拟阵元不同聚焦深度及非聚焦方式下声场分布Fig.9 Sound field distribution of a virtual probe under different focusing depths and non focusing modes

图10 不同聚焦深度及非聚焦方式下合成声场分布Fig.10 Synthetic sound field distribution under different focusing depths and non focusing modes

图11 1个虚拟阵元声场在水平方向的声场强度曲线对比Fig.11 Comparison of sound field intensity curves of a virtual probe in the horizontal direction

图12 1个虚拟阵元声场在垂直方向的声场强度曲线对比Fig.12 Comparison of sound field intensity curves of a virtual probe in the vertical direction

由以上仿真结果可知,聚焦声场的最大声场强度普遍高于非聚焦声场,6 dB声束宽度小于非聚焦声场。但所有聚焦与非聚焦检测方式下最大声强差异不大于3 dB;焦点位于3 mm和4 mm时的声束宽度最小,其他情况声束宽度略大。聚焦检测方式下,最大声场强度增强,声束宽度减小,有利于提高检测信噪比。

2.5 不同角度虚拟阵元检测声场分布比较

以6个晶片为1个虚拟阵元,采用非聚焦检测模式,分别模拟1~6、8~13、14~19、20~25、27~32 5组虚拟阵元的声场分布,分析不同角度虚拟阵元声场分布差异。图13为上述5组晶片组成虚拟阵元的声场分布,表3为不同角度虚拟阵元产生的最大声场强度的对比。

表3 5个不同角度虚拟阵元产生的最大声场强度对比Table 3 Comparison of the maximum sound field intensity generated by five virtual array elements from different angles

图13 5个不同角度虚拟阵元检测声场分布Fig.13 Sound field distribution of five virtual array elements with different angles

以上仿真结果分析表明,5种角度虚拟阵元产生的声场分布相似,最大声场强度略有差异,近似中心(14~19晶片)的虚拟阵元最大声强最强,两侧虚拟阵元随偏转角度增加最大声强依次降低,5种虚拟阵元声场的最大强度差不大于1 dB。

3 检测试验

3.1 虚拟阵元不同晶片数目检测效果比较

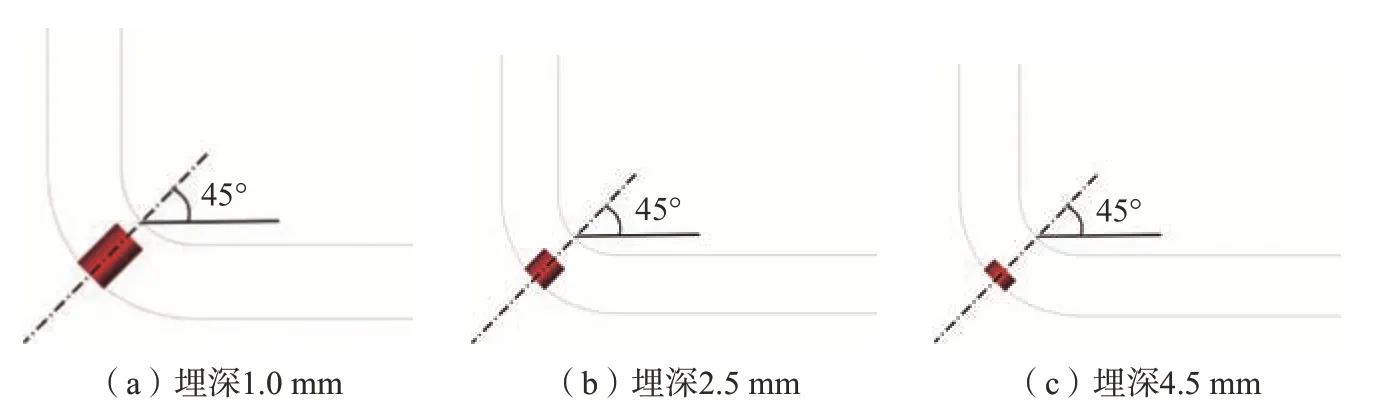

本检测试验采用广州多浦乐公司的Novascan 32/128超声相控阵检测仪和5 MHz曲面线阵探头 (5C32-0.5×10-X51),检测采用水耦合方式。被检测试样为厚度6 mm、内圆弧曲率半径5 mm、开口角度90°的L型R区有机玻璃,其声速和声衰减与碳纤维材料相近。试样采用平底孔模拟分层缺陷,平底孔孔径为3 mm,平底孔轴线与R区侧边的角度呈45°,埋深 (即平底孔孔底距离内圆弧表面的距离)分别为1.0 mm、2.5 mm和4.5 mm,平底孔位置如图14所示。

图14 平底孔位置示意图Fig.14 Schematic diagram of flat bottom hole position

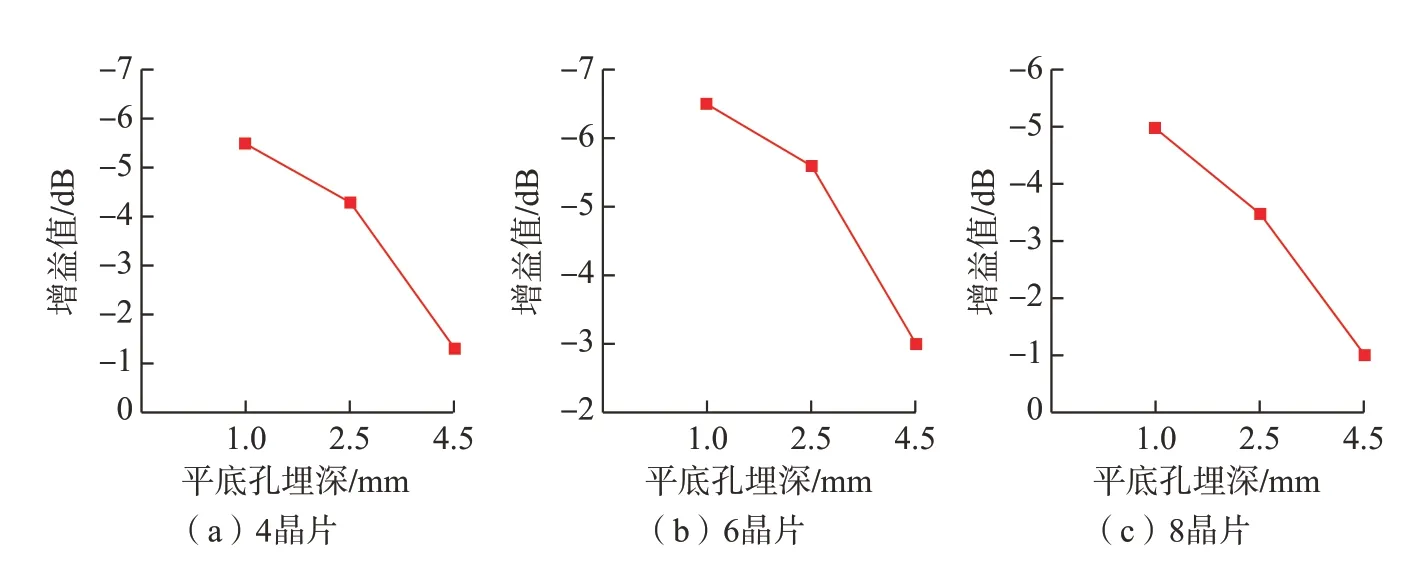

检测采用非聚焦模式,激励信号为100 V负方波,虚拟阵元晶片数目分别选择为4、6、8。图15为不同埋深平底孔B扫描图。3种晶片数目虚拟阵元检测的平底孔埋深与增益值曲线如图16所示,其增益值为将平底孔反射信号幅度调至检测仪满刻度80%时的检测仪增益值。

图15 3种晶片数目虚拟阵元检测B扫描图Fig.15 B-scan image of virtual array element detection for three types of chip numbers

图16 3种晶片数目虚拟阵元检测灵敏度曲线Fig.16 Sensitivity curves of virtual array element detection for three types of chip numbers

上述检测试验中,晶片数量分别为4、6和8的虚拟阵元,均可实现R角中3种埋深φ3 mm平底孔检测,检测信噪比及分辨力均较佳。其中,晶片数目为4的虚拟阵元检测,所用增益值相对较大,说明声场能量偏弱;晶片数目为6的虚拟阵元检测,3个平底孔所用增益值相对均较小,说明声场能量整体较强;晶片数目为8的虚拟阵元,埋深较小的平底孔增益值居中,埋深较大的平底孔增益值较大,说明声场能量较6晶片虚拟阵元弱,且能量分布沿厚度方向变化较大。

本试验验证的不同晶片虚拟阵元检测声场强度和均匀性分布规律,与2.3节仿真结果一致。

3.2 不同角度检测效果比较

本试验采用法国M2M公司的Multi2000超声相控阵检测仪,配备广州多浦乐公司的5 MHz曲面线阵探头 (5C32-0.5×10-X51),检测采用水耦合方式。

对厚度6 mm、曲率半径5 mm、开口角度90°的L型碳纤维复合材料R区试样进行检测,试样中采用平底孔模拟分层缺陷,平底孔孔径为3 mm,埋深约4 mm,平底孔轴线与R区一侧直角边的夹角分别为45°、60°、75°和90°。R区试样中平底孔分布如图17所示。

图17 R区试样中平底孔与直角边对应关系示意图Fig.17 Schematic diagram of relationship between the flat bottom hole and the right angle edge in R-zone specimens

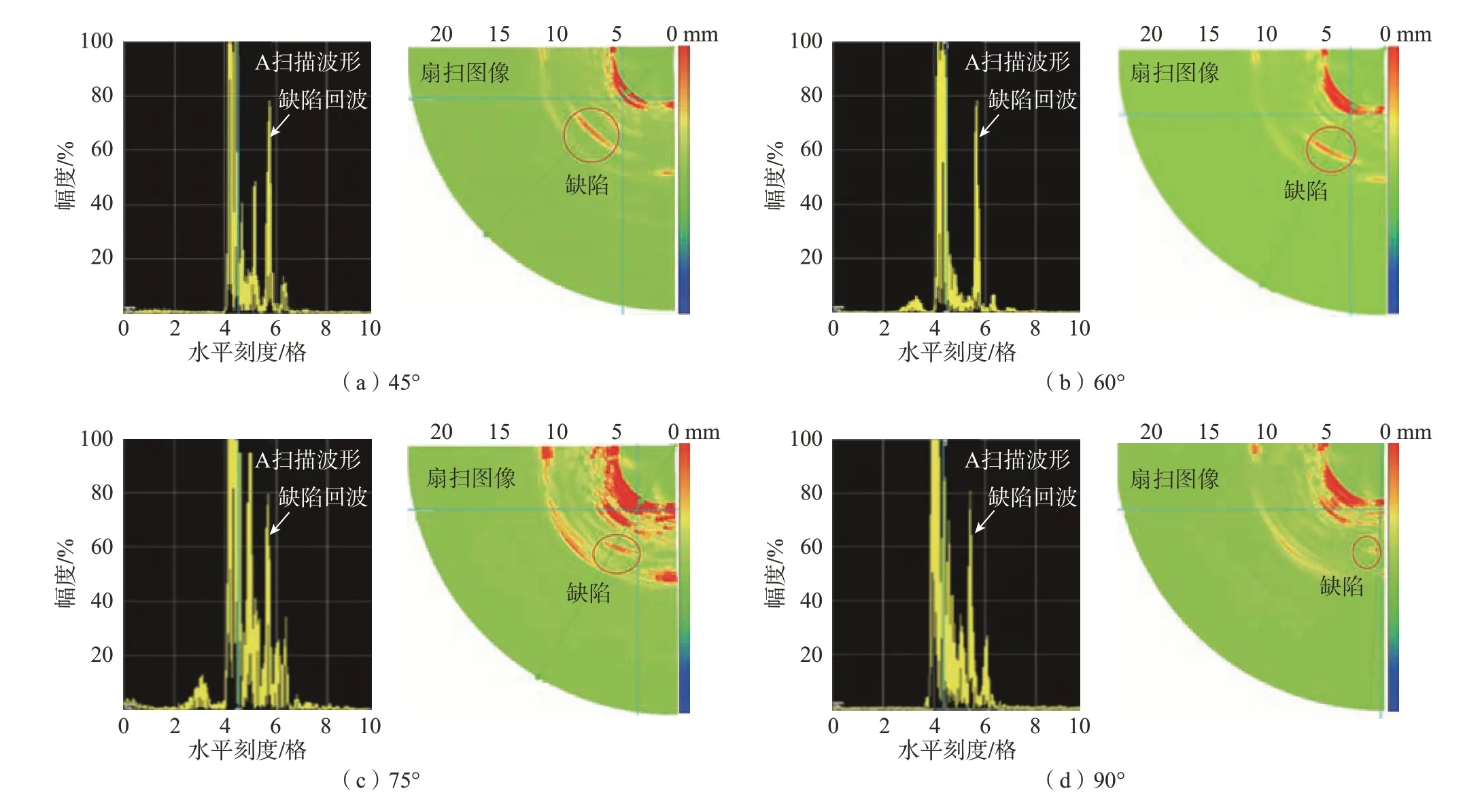

选择6个晶片为一个虚拟阵元,以非聚焦检测方式对R区试样进行阵列扫查检测。R区试样中不同角度平底孔超声相控阵检测的A扫描波形、B扫描图像和扇形扫查图像,如图18所示。

图18 R区试样中不同角度平底孔检测结果显示Fig.18 Display of testing results for flat bottom holes at different angles in R-zone specimens

由检测波形和图像可知,4种角度平底孔均能有效检出。45°、60°、75°、90°这4个角度平底孔反射波幅度达到显示屏满刻度80%时的增益值分别为47.5 dB、46.8 dB、58.1 dB和48.3 dB,除75°平底孔检测增益值偏大外(反射幅度偏低),其他3个平底孔增益值相差不大,最大差值为1.5 dB。观察75°平底孔扇形扫查图像,在平底孔显示上方的材料内部有杂乱信号显示,表明该处材料内部可能存在弥散性缺陷,导致声波发生衰减,从而造成该平底孔增益值偏高。

该试验结果验证了2.4节“不同角度虚拟阵元声场分布相似”结论的合理性。

4 结论

本研究根据仿真和试验结果,可以得到以下结论。

(1)圆弧阵列探头检测R区时,在沿R区圆弧方向和长度方向声场分布规律不同,必要时建议分别测量两个方向的声束宽度。

(2)虚拟阵元晶片数目会影响声场分布,晶片数目越多,声场分布强弱差异越大,最大声场强度越强,且位置越靠近表面,6 dB声束宽度越大。

(3)聚焦检测方式下,最大声场强度普遍高于非聚焦检测方式,6 dB声束宽度小于非聚焦声场。

(4)弧形阵列探头不同角度虚拟探头产生声场分布基本一致,中心组晶片的最大声场强度最大。

(5)经试验验证,采用超声相控阵方法,利用圆弧阵列探头,合理设置检测参数,可以有效检出R区不同角度、不同埋深、孔径约3 mm的平底孔人工缺陷。