薄型层压复合材料的大视场激光超声检测研究*

曾吕明,龙柏年,廖为圣,程中文,纪轩荣

(广东工业大学精密电子制造技术与装备国家重点实验室,广州 510006)

层压复合材料是一种由两种或两种以上材料按照一定顺序叠合,经过黏合、压合等工艺制成的多功能复合材料[1]。由于其具有加工周期短、比重小、比强度高、耐腐蚀、阻燃和耐冲击等诸多优点,被广泛应用于飞机、火箭和卫星等航空航天领域[2]。例如,飞机的机翼、尾翼和机身蒙皮主要采用层压复合材料[3],空客A380客机的机身蒙皮壁板大量使用层压复合材料[4]。然而在加工和服役过程中,层压复合材料不可避免地受到冲击、载荷等影响导致材料内部出现不可视的损伤,这影响材料的结构强度和耐久性,造成材料在使用过程中易发生形变、断裂等不可预见的损失。

目前,对于层压复合材料的检测技术主要包括声发射检测法[5-6]、超声波检测法[7-8]、射线检测法[9-10]。声发射技术是利用材料内部变形而产生声信号,并不能适配主动检测[11-13]。传统超声检测由于要使用耦合剂,不适用于检测环境恶劣、被测对象对耦合剂敏感等场合。此外,超声检测中盲区的存在加大了对浅层区域缺陷的识别难度[14-17]。X射线检测技术对于体积缺陷 (如孔隙和空洞缺陷)非常敏感,但对于分层和脱黏等非体积缺陷检测灵敏度则会降低[18-19]。此外,对于特殊结构的样品 (如蜂窝夹芯结构),若X射线照相角度不合理,则会出现投影重叠的情况,可能导致缺陷无法被成功检测[20]。

激光超声作为一种新兴的非接触检测技术,具有长距离、频带宽和空间分辨率高等优点[21-23],摆脱了常规超声检测的耦合剂限制。当前,对激光产生的超声信号的接收方式主要有接触式与非接触式两种[21]。刘松平等[24]使用超声换能器接收激光产生的超声信号,识别出碳纤维增强双马树脂基复合材料中的分层缺陷。朱倩等[25]采用日本富士公司生产的中心频率为350 kHz的低频声发射传感器接收激光超声信号,检测出由碳纤维复合材料和铝板组成的双层层压材料的表面缺陷。Lee等[26]使用振镜控制激光偏转对风力涡轮机叶片表面进行扫查,使用声发射传感器接收信号,实现对叶片的远距离检测。然而,接触式传感器必须固定在样品的表面,无法发挥激光超声检测非接触的优势。非接触式检测主要采用光学方法检测超声信号。周正干等[27]利用激光干涉仪搭建完全非接触激光超声检测系统,实现对复合材料层压板表面钻孔缺陷的激光超声C扫描。Ji等[28-29]采用TWM干涉仪检测激光超声信号,成功检测出铜-铝、不锈钢-碳钢两种层压复合材料的内部缺陷。全光学非接触激光超声系统,需要结合干涉仪实现完全非接触检测。然而,干涉仪成本高昂,对检测对象表面要求苛刻,限制其发展[30]。空耦超声换能器灵敏度高、成本效益好、抗干扰能力强,具备实现完全非接触激光超声检测技术的潜力。刘旭[31]和Zeng[32]等利用空耦超声换能器搭建空耦激光超声检测系统,检测碳纤维增强环氧树脂编织复合材料表面和内部的缺陷,但其采用机械移动平台扫描,效率低下。

为解决以往激光超声检测技术存在的不足,本文提出采用阵列式空耦超声换能器接收激光产生的超声信号,搭建一套非接触的大视场空耦激光超声检测系统。该系统在降低检测成本的前提下,保证检测灵敏度并增加单次检测范围,搭配二维扫描振镜实现对样品的快速扫描,极大地提高检测效率。本文研究了阵列式空耦超声换能器的性能和阵列式空耦激光超声对铝-碳纤维薄型层压复合材料与铝-不锈钢板薄型层压复合材料脱黏表征性能,并通过对比高频相控阵超声与X射线检测技术验证大视场空耦激光超声检测系统的可靠性和准确度,为薄型层压复合材料脱黏缺陷检测奠定技术基础。

1 系统介绍

1.1 系统原理

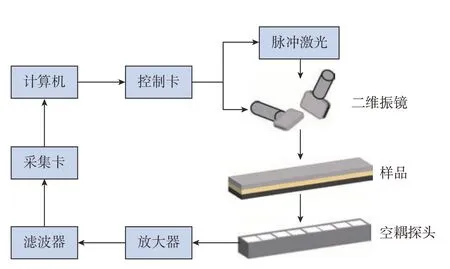

本研究搭建的空耦激光超声检测系统主要组成部分包括脉冲激光器、扫描振镜和八阵元空耦超声换能器等。激光器采用双波长调Q激光器PD-1064-1-KD(苏州帕沃激光公司生产),波长为532 nm,脉冲宽度为8.7 ns,单次脉冲能量最大为0.72 mJ;扫描振镜为UltraScan(A)10(深圳市大族思特公司),扫描角度为±12.5°,扫描速度最高可达2 m/s,场镜焦距为500 mm;八阵元空耦超声换能器是基于1-3型压电复合材料自主研制的,中心频率为250 kHz;控制卡为NI 9263型的4通道电压输出模块 (美国National Instruments公司);放大器为5662型的超声前置放大器 (日本奥林巴斯公司),放大倍数为54 dB;滤波器为BLP-1.9+型的1.9 MHz低通滤波器 (美国Mini-Circuits公司);采集卡为NI PXIe-5105型的八通道高速采集卡 (美国National Instruments公司),采样率可达50 MHz。

该系统的工作原理如图1所示,计算机通过控制卡分别发送方波信号至激光控制器控制激光触发、锯齿波信号至扫描振镜控制镜片偏转。激光控制器在接收方波信号后向激光器发送指令,激光器随即产生光束。光束在经过振镜偏转与场镜聚焦后,激励样品表面产生超声波并往样品内部传播过程中,遇到缺陷会发生反射、折射、透射和衍射等现象,使信号幅值出现改变。超声波穿透样品与空气耦合,被放置在样品另一侧的空耦超声换能器接收。接收的信号依次经过放大器、低通滤波器后被采集卡所采集。在完成信号采集后,激光束通过振镜偏转移动至下一个位置激发超声波,并重复上述过程。通过逐点激发激光超声信号完成对样品的扫查,最后将所得激光位置及声信号数据传输至计算机进行重建成像。

图1 系统工作原理图Fig.1 System working principle diagram

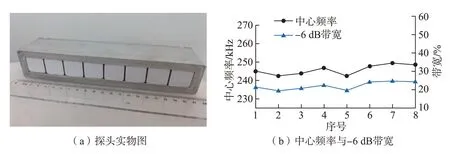

1.2 八阵元空耦超声换能器参数与测试

八阵元空耦超声换能器的实物如图2(a)所示,长×宽×高为220 mm×48 mm×38 mm,单个阵元孔径面积为25 mm×20 mm,相邻两个阵元间的间距为1 mm。中心频率为250 kHz附近的发射型空耦超声换能器发射超声波信号,八阵元空耦超声换能器中每个阵元单独接收,8个阵元实测对应超声信号响应的中心频率如图2(b)所示,最小值为242 kHz,最大值为249 kHz,平均值为245 kHz。8个阵元的中心频率都较为接近,标准差为2.45 kHz;-6 dB带宽参数最小值为19.47%,最大值为24.74%,平均值为22.02%,标准差为1.84%。

图2 250 kHz 空耦超声换能器实物与参数Fig.2 Picture and parameters of 250 kHz air-coupled ultrasonic transducer

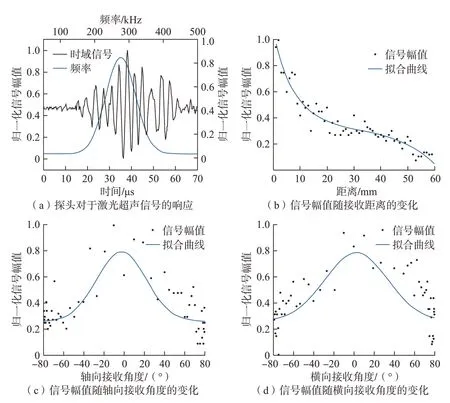

为获得空耦超声换能器对激光超声信号实际响应频率,采用单点脉冲激光激发空耦超声换能器透射式接收方式测量。测量步骤如下:将激光照射在厚度为3.2 mm的铝-碳纤维层压材料表面,采用透射式接收激光超声信号,时域信号如图3(a)中黑色曲线所示,蓝色曲线为对黑色曲线进行傅里叶变换的结果,可得空耦超声换能器对激光超声信号实际响应的中心频率约为270 kHz。

图3 250 kHz 空耦超声换能器性能表征Fig.3 Performance characterization of 250 kHz air-coupled ultrasonic transducer

超声波在空气中传播会发生衰减并影响空耦超声换能器接收到的信号幅值[33]。因此,分别研究空耦超声换能器与样品之间的最大工作距离和最大接收角度。测量0~60 mm范围内空耦超声换能器接收到的信号幅值随两者间垂直距离增加的变化趋势,测量间距为1 mm,具体变化关系如图3(b)所示。随着距离的增加,换能器接收到的信号幅值呈下降趋势,在距离为0~10 mm之间信号幅值下降较急剧;当距离大于10 mm时,信号幅值的下降逐渐趋于平缓。以信号幅值下降-6 dB为标准,有效接收距离为13 mm。为测量空耦超声换能器最大的接收角度,将空耦超声换能器与样品之间的相对垂直距离固定为5 mm,通过改变轴向与横向激光的照射位置,得到空耦超声换能器在两个方向的最大接收角度,如图3(c)和 (d)所示。可知,轴向范围接收的信号变化趋势比较急剧,而横向范围变化则比较平滑。以信号幅值下降-6 dB为标准,并与阵元尺寸进行比较,得到空耦超声换能器的最大接收角度,与孔径面积几乎一致。

2 试验

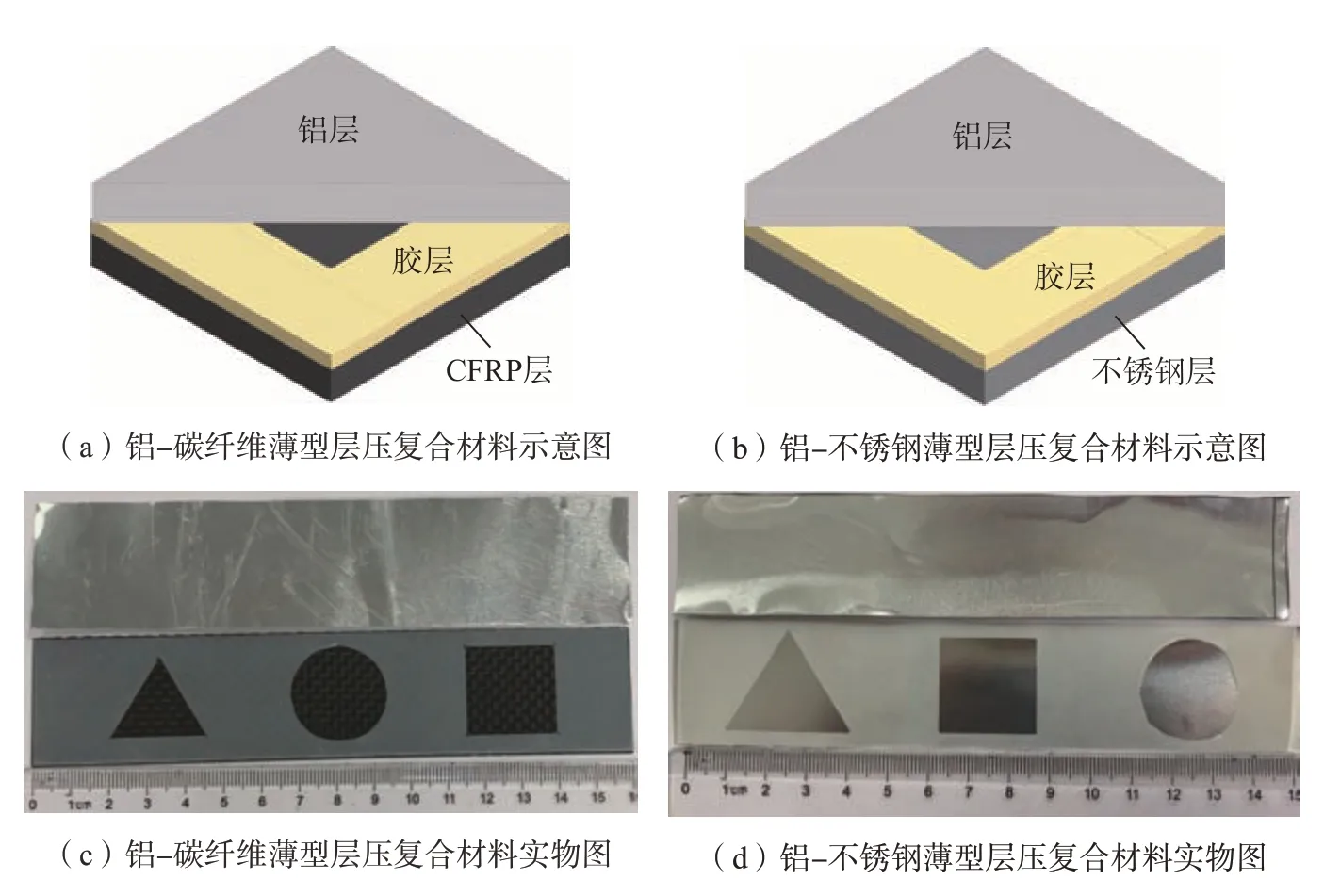

为验证系统的可靠性,制作两种类型的薄型层压复合材料,分别为金属与碳纤维粘接而成的薄型层压复合材料和金属与金属粘接而成的薄型层压复合材料,如图4(a)和(b)所示。金属-碳纤维层压复合材料的制作方法为:将长和宽均为160 mm×34 mm,厚度分别为0.2 mm的1060铝板和0.5 mm的碳纤维板,通过厚度为0.1 mm的胶层进行粘接;金属-金属层压复合材料的制作方法为:将长和宽均为150 mm×30 mm,厚度分别为0.1 mm的1060铝箔和 0.08 mm的304H不锈钢箔,通过厚度为0.1 mm的胶层进行粘接。两种复合材料均在胶层中去除边长25 mm的三角形、边长25 mm的正方形和直径25 mm的圆形区域,以模拟层压复合材料内部的脱黏缺陷,如图4(c)和(d)所示。两种材料通过胶层粘接时,胶层中被去除的部分则为空气,超声波在传播过程中会由于声阻抗的差异使信号幅值出现差异。试验参数设置为激光能量0.25 mJ、激光重复频率10 kHz、振镜扫描两点间的步距0.2 mm。使用LabVIEW程序控制激光的触发与扫描振镜的偏转。根据先前测试的激光超声信号对接收距离的变化趋势,样品与空耦超声换能器之间的距离设置为5 mm。为提高信号的信噪比,平均次数设置为40次。

图4 两种类型薄型层压复合材料Fig.4 Two types of thin layer laminated composite materials

3 结果与讨论

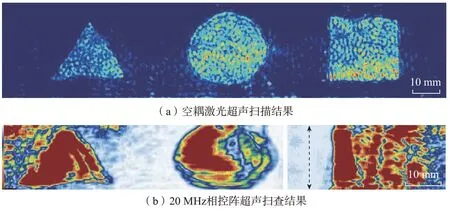

3.1 金属与碳纤维薄型层压复合材料

金属-碳纤维薄型层压复合材料的空耦激光超声成像效果如图5(a)所示,结果显示,人为制作的3个脱黏缺陷均被精确地定位并清晰地成像,信噪比高达35 dB。为验证本文所搭建的空耦激光超声检测系统的可靠性,还对该样品进行20 MHz相控阵超声检测 (ROBUST 32-128(64)_TOFD),探头晶元数为64,晶元虚拟孔径为8,晶元步距为 1。为增强信号的信噪比,将增益设置为20 dB。此外,为消除界面处产生的杂波影响,将闸门阈值设置为10%,成像效果如图5(b)所示。可知,人造缺陷虽然能被成功地检测出,但缺陷的形状则发生明显的改变。这是由于相控阵超声检测采用的是线性探头,每个阵元在长度方向与宽度方向(步进方向)的聚焦声束焦斑大小不同,导致两个方向上的分辨率产生差异,引起缺陷的形状发生变化[34]。此外,受限于相控阵探头在长度方向的扫描范围,圆形与正方形缺陷无法被扫查完整。并且由于使用的水槽尺寸较小,相控阵超声在检测过程中相比空耦激光超声检测系统需将样品分开两次扫查。在相控阵检测结果中,左上角处幅值较高的原因是样品不平整导致相控阵超声无法一直保持聚焦在缺陷所处的平面。

图5 铝-碳纤维薄型层压复合材料检测结果Fig.5 Testing results of Al-CFRP thin layer laminated composite materials

3.2 金属与金属薄型层压复合材料

金属-金属薄型层压复合材料的空耦激光超声成像效果如图6(a)所示。可知,除人造缺陷能被成功检测出外,在样品制作过程中内部胶层出现的压痕以及气泡均能被成功识别,如图6(a)中白色箭头所示。20 MHz相控阵超声检测的结果如图6(b)所示,高频相控阵同样能成功检测出人造的脱黏缺陷,但3个缺陷在宽度上同样无法被检测完整。高频相控阵无法成功识别样品内部胶层出现的压痕及气泡,这表明空耦激光超声检测具有更高的分辨率且对微小缺陷检测更敏感。受限于水槽的大小,样品同样需分开两次检测。此外,还对该样品进行X射线检测(Sanying Precision nanoVoxel3000D的微焦CT,天津三英精密仪器股份有限公司)。检测所用电压和电流分别为70 kV和50 μA,曝光时间为0.6 s,结果如图6(c)所示,X射线能够检测出人造缺陷,但相比空耦激光超声检测与高频相控阵检测,其信噪比较差,仅有约1 dB。原因是胶层的厚度太薄导致对X射线的吸收较小,与无胶层的区域 (缺陷区域)的差异不明显,最终在图像中呈现对比度较差[35]。此外,内部胶层出现的压痕及气泡也无法被X射线识别。同时受限于设备的检测范围,X射线也无法一次完成对样品的检测。为验证检测的可靠性,在对样品进行二次加热后,将两种金属剥离以验证内部的粘接状况,如图6(d)所示。通过与空耦激光超声成像结果进行比较,验证了空耦激光超声成像结果中出现的幅值异常区域属于胶层压痕和空气微孔缺陷,如图6(d)中白色箭头处所示,同时二次加热也导致部分原有微孔缺陷出现不一致。

试验对比表明,本研究所搭建的大视场空耦激光超声检测系统与其余两种检测系统相比,拥有更大的检测范围。空耦激光超声检测相较于相控阵超声检测更能反映薄型层压复合材料内部脱黏缺陷的真实尺寸。与X射线检测相比,空耦激光超声检测更适合非体积类的缺陷检测,检测结果具有更好的信噪比。此外,空耦激光超声检测能更好地识别薄型层压复合材料内部天然形成的微小缺陷,这表明空耦激光超声检测具有更好的检测分辨率。因此,本文所搭建的大视场空耦激光超声检测系统有望在检测薄型层压复合材料内部缺陷上得到应用。

4 结论

本文使用脉冲激光器、扫描振镜及中心频率为250 kHz的八阵元空耦超声换能器搭建一套大视场空耦激光超声检测系统,扫查范围最大可达220 mm。

(1)测试随着空耦超声换能器与样品之间接收距离与接收角度的变化,空耦超声换能器对于激光超声信号接收的变化趋势,并得到空耦超声换能器对于激光超声信号的最大接收距离为13 mm,最大接收角度与孔径面积几乎一致。

(2)制作两种不同类型的薄型层压复合材料样品,分别为厚度0.8 mm的铝-碳纤维薄型层压复合材料与厚度0.3 mm的铝-不锈钢薄型层压复合材料。采用大视场空耦激光超声检测系统对两种样品进行检测,结果表明,该检测系统不仅可以清晰地显示出人造缺陷,还能检测出样品制作过程中内部胶层出现的压痕及气泡。

(3)与X射线检测法和相控阵超声检测法进行对比可得,相比相控阵检测,空耦激光超声检测更能准确反映缺陷的真实尺寸且非接触;与X射线检测相比,空耦激光超声检测对脱黏缺陷的检测结果信噪比更好且成像视场更大。

在后续的工作中,将改进使用阵元数量更多、阵元尺寸更小的阵列式空耦超声换能器,并配合相控阵和机械手的方式来接收激光超声信号,以提高对复杂形状样品的检测能力。

——MIYOTA薄型GL/N/M系列机心