基于深度学习的TC4钛合金零件微小缺陷超声相控阵检测图像降噪方法研究*

汪小凯,蒋秋月,关山月,华 林

(1.武汉理工大学现代汽车零部件技术湖北省重点实验室,武汉 430070;2.武汉理工大学汽车零部件技术湖北省协同创新中心,武汉 430070;3.武汉理工大学材料绿色精密成形技术与装备湖北省工程中心,武汉 430070)

钛合金材料广泛用于制造飞机发动机机匣、叶片、火箭燃料贮箱、卫星壳体等重要部件,具有综合要求更高、服役周期长、工作条件恶劣等特点。超声相控阵检测技术通过控制晶片阵元的激励延时、发射声束的偏转聚焦等声场特性,使其具有检测精度高,效果直观等优点[1],在航空航天零部件无损检测中的应用日益广泛。受钛合金材料表面粗糙度、晶粒尺寸及组织均匀性等因素影响,在超声相控阵检测过程中,散射噪声严重,检测的信噪比和灵敏度较低[2];零件内部微小缺陷超声相控阵检测幅值低,缺陷信号极易被噪声淹没,从而造成漏检和误检,给航空航天零部件使用安全带来严重威胁。

在常规超声检测中,通常采用传统滤波算法与时频域降噪算法。传统滤波算法基于图像像素值的统计特征进行降噪处理,结构简单,故面对复杂对象时表现不佳,主要包括中值滤波[3]、均值滤波[4]与非局部均值滤波算法[5](Non-local means)等;时频域降噪算法通常利用信号的时间频域特征进行降噪,能够更好地保留信号特征,如小波阈值降噪[6]、短时傅里叶变换去噪算法等。近年来,深度学习的快速发展为超声相控阵图像降噪提供了新思路。杨良健等[7]提出一种基于旋转块的BM3D图像去噪算法,提高了相似块匹配,有效保留图像边缘和纹理细节。熊晨辰等[8]引入位置注意力机制、通道注意力机制与全卷积网络对现有模型进行改进,构建更优的超声图像降噪模型,有效降低了医学超声斑点噪声。Xu等[9]开发了一种智能降噪方法检测SLM部件粗糙表面的微小缺陷,降噪后可以对所有直径50~100 μm的孔进行检测。朱甜甜等[10]提出了一种基于深度学习的焊缝超声相控阵检测技术检测S扫图像的降噪方法,通过搭建深度神经网络降噪模型去除S扫图像中的噪声,能够较好保留缺陷图像的细节,并且提高了计算效率。传统降噪算法结构简单且降噪效率较高,但面对复杂降噪任务时表现欠佳;基于深度学习的降噪模型通常结构较复杂,可达到较好的降噪效果,但其所需训练数据量较大且降噪效率较低。

本文提出一种基于深度学习的变分自编码器降噪模型,首先基于Mask RCNN模型构建高噪-低噪数据集,然后基于卷积操作和正则操作构建降噪模型,以高噪图像作为输入,训练其重构不含噪声的图像作为输出,从而达到降噪效果。该降噪模型对TC4钛合金内部微小缺陷超声相控阵图像具有良好的降噪效果,提高了缺陷图像的信噪比,能够较好地保留原始缺陷图像的图像细节,提高缺陷的检出率。

1 TC4钛合金内部微小缺陷智能降噪算法及模型

1.1 数据的获取及预处理

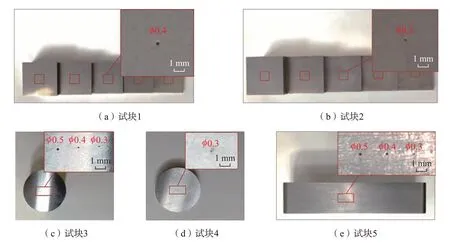

通过钛合金试样超声相控阵检测试验获得原始含噪声微小缺陷图像,试验使用M2M相控阵检测仪,采用常规线性扫查,探头选用常规线性阵列相控阵探头,总阵元数64、频率10 MHz、晶片长度10 mm、水层厚度40 mm,对5组TC4钛合金试块进行试验图像的采集并完成数据收集。试块1~5及其缺陷类型如图1所示,其中分别加工了缺陷当量φ0.3 mm、φ0.4 mm及φ0.5 mm的平底孔,5组不同深度和当量的缺陷数量共20个,采集不同增益下的缺陷图像共3062张。由于试块尺寸不同,相控阵成像区域的尺寸范围也不相同,所采集的图像宽度在170~300 pixels之间,高度在210~760 pixels之间。构建降噪模型时为统一模型的输入尺寸,首先将不同尺寸的相控阵缺陷检测图像初步调整到相近的400 pixels×400 pixels、200 pixels×400 pixels、200 pixels×600 pixels及200 pixels×800 pixels 4个尺寸,再通过裁剪将尺寸统一为200 pixels×200 pixels并以此作为模型输入。经过处理的数据集图片尺寸均为200 pixels×200 pixels,共8798张,并按照9∶1的比例随机划分为训练集及验证集。

图1 TC4钛合金试块及其缺陷类型示意图Fig.1 Schematic diagram of TC4 titanium alloy test block and its defect types

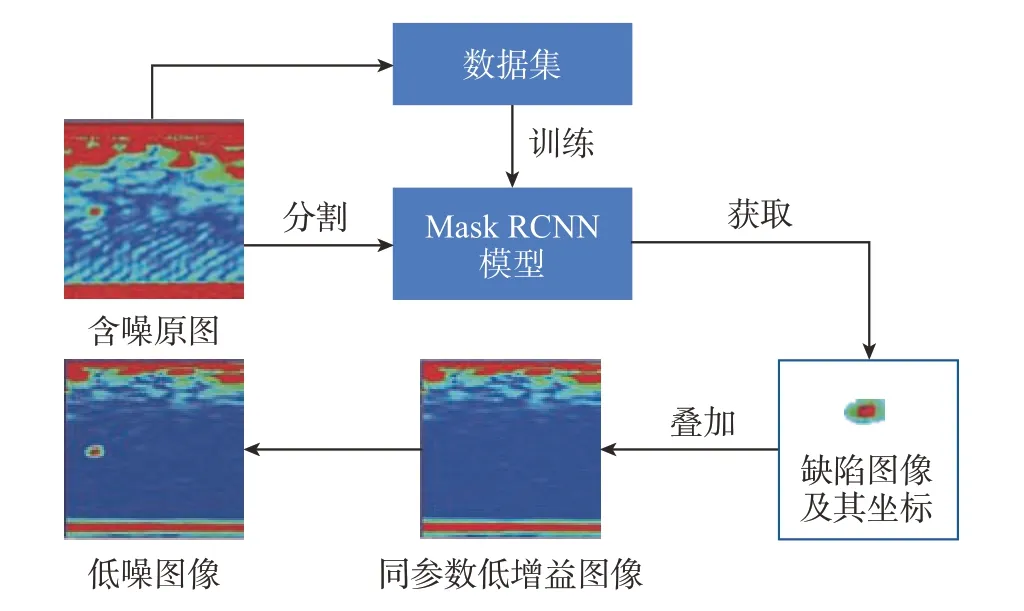

基于深度学习的降噪算法通常需要大量的高噪-低噪数据训练神经网络[11],从而学习噪声的特征信息。本文针对低噪数据获取难这一问题,首先通过试验获得一批高噪缺陷检测数据,利用所获数据训练Mask RCNN模型实现缺陷图像的目标分割,然后将目标分割所得缺陷图像与试验获取的低增益图像结合生成低噪图像,从而构成高噪-低噪数据集。其过程为:首先利用labelme标注软件对缺陷的轮廓位置和类别进行标注,获取json标签文件;然后利用labelme源文件中的label_to_ json.py获取目标的位置信息生成对应mask掩码文件及yaml文件,并参考COCO格式构成训练数据集。在硬件配置为12th Gen Intel(R) Core(TM) i9-12900KF@3.19 GHz处理器,显卡为NVIDIA RTX A5000、24 GB的设备上,进行200轮的Mask RCNN模型训练、模型收敛。如图2所示,使用训练好的Mask RCNN模型对含噪图像进行图像分割,获取具有缺陷轮廓的缺陷图像及其坐标信息,然后将缺陷图像按照坐标信息复制粘贴到对应的低增益背景图片中,以获取对应的低噪图像。含噪图像与低噪图像一一对应,完成降噪数据集的构建。

图2 Mask RCNN构建高噪-低噪数据集流程图Fig.2 Flow chart of high-low noise data sets constructed by Mask RCNN

1.2 自编码器降噪模型

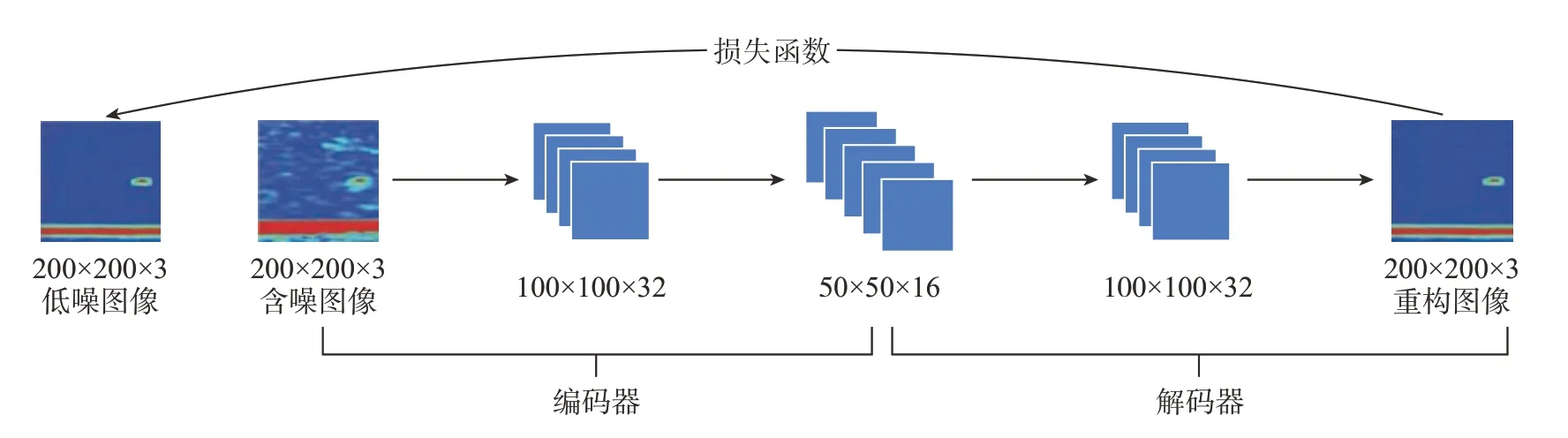

原始高维检测图像包含大量的冗余信息,基于自编码器 (Autoencoder,AE)的降噪模型可以将高维图像编码为低维表达,然后将该表达通过解码生成重构图像,并将重构误差用作训练的损失表征,以用于学习输入数据的高效表达。本文使用卷积自编码器结合正则化操作,以缺陷检测图像作为输入,重构图像即去噪图像为输出,低噪图像与重构图像间的重构损失作为损失函数,训练神经网络达到降噪目的。基于自编码器的降噪模型结构如图3所示,通过两次卷积操作将模型输入并进行编码,通过两次反卷积操作实现数据的解码,得到重构图像,以二元交叉熵 (BCE)构建低噪图像与重构图像之间的损失函数LBCE。

图3 自编码器 (AE)降噪模型结构图Fig.3 Noise reduction model structure diagram of autoencoder

式中,M为样本数量;h为低噪图像矩阵;h'为重构图像矩阵。理想情况下低噪图像矩阵h与重构图像矩阵h'应该存在h≈h'。

选择自适应学习率调整算法(Adadelta)作为模型优化算法,一次训练所取样本数 (Batchsize)为32,在硬件配置为12th Gen Intel(R)Core(TM) i9-12900KF@3.19 GHz处理器,显卡为NVIDIA RTX A5000,24 GB设备上共迭代100轮,模型收敛。降噪效果如图4所示,自编码器降噪模型对检测图像噪声具有一定的降噪效果,但由于网络结构简单,损失函数设计不够严谨,模型对噪声特征的学习能力较弱,其降噪图像中存在界面波及缺陷信号模糊弱化等现象,甚至混淆了微小缺陷信号与噪声信号,并将缺陷波形误消除,未达到理想的降噪效果。

1.3 变分自编码器降噪模型

自编码器的潜变量是1个数值或变量,变分自编码器 (Variational autoencoder,VAE)则是将潜变量扩充到1个分布,将数据视为无数个正态分布的叠加,以均值误差和标准差误差衡量模型重构效果。变分自编码器模型的训练目标是最小化综合损失函数,训练将输入的观察变量转换为潜在变量,实现对输入数据的降噪。变分自编码器的损失函数一般由重构误差及KL散度组成,重构误差用来衡量原始数据与重构数据之间的差异,一般使用均方误差(MSE)或二元交叉熵表征,本文选择二元交叉熵表征其重构损失;KL散度用以衡量潜在变量分布与标准正态分布之间的差异。相关计算公式为

式中,j表示潜变量的维度;µj和σj分别为编码器网络输出第j维潜变量的均值和方差;LVAE为变分自编码器网络的综合损失函数;β为KL散度的权重系数,用于控制重构误差与KL散度之间的平衡 (一般设置为1或者0.1)。

基于上述变分自编码器理论,构建结构如图5所示的变分自编码器网络,设置编码器潜在变量维度(latent_dim)为20,一次训练所取样本数 (batchsize)为32,选择Adam为模型优化算法,在硬件配置为

12th Gen Intel(R) Core(TM) i9-12900KF@3.19 GHz处理器,显卡为NVIDIA RTX A5000,24 GB设备上共迭代100轮,然后模型收敛。所得模型的降噪效果如图6所示,变分自编码器降噪模型可以在不弱化界面波及缺陷信号的同时,对噪声有较好的降低效果,并且能够有效去除超声伪像。

图6 变分自编码器 (VAE)降噪模型效果图Fig.6 Noise reduction effect diagram of variational autoencoder

2 智能降噪与传统降噪方法对比

2.1 图像降噪评价指标

图像降噪算法的评价指标主要有峰值信噪比 (Peak signal to noise ratio,PSNR)、结构相似性 (Structural similarity index measure,SSIM)及平均单张图片降噪处理时间[12]。PSNR用于衡量去噪图像与原始图像的失真情况;SSIM则从亮度、结构与对比度3方面评估去噪图像与原始图像的相似性。PSNR与SSIM取值越大,代表两张图像的差异越小,对应算法的降噪效果越好。采用单张图像平均处理时间来衡量模型的降噪效率,相应计算公式为

式中,MSE为均方误差,反映降噪图像与原始图像之间的差异程度;m和n分别为图片的宽度与高度;X为降噪后的图像矩阵;X'为原始图像矩阵;MaxValue为图像像素可取到的最大值;µX和µX'、σX和σX'分别为X和X'的灰度均值及标准差;σXX'为X和X'的协方差;C1与C2均为常数。

2.2 不同算法降噪效果对比

为了验证本文算法的有效性,从3类降噪指标各选取1种降噪算法进行对比。将本文自编码器降噪模型及变分自编码器降噪模型与传统均值滤波、小波阈值去噪算法及BM3D算法进行降噪结果对比,将试验采集的超声相控阵缺陷图像作为输入,并分别使用PSNR、SSIM以及单张图像平均处理时间对算法的降噪效果进行评价。如图7及表1所示,传统小波阈值及BM3D等降噪算法对钛合金微小缺陷超声图像的降噪性能较差,不能有效地削弱噪声,与含噪原图相比,PSNR及SSIM均无有效改善;而本文算法可有效去除超声图像中各类噪声,保留缺陷信号特征,与含噪原图相比其PSNR优化了11.35%,SSIM提升了154.17%,降噪效果明显优于传统降噪算法。所提算法单张图像平均处理时间为1.85 ms,其降噪效率明显优于小波阈值去噪及BM3D算法。

3 TC4机匣环件内部微小缺陷智能降噪验证试验

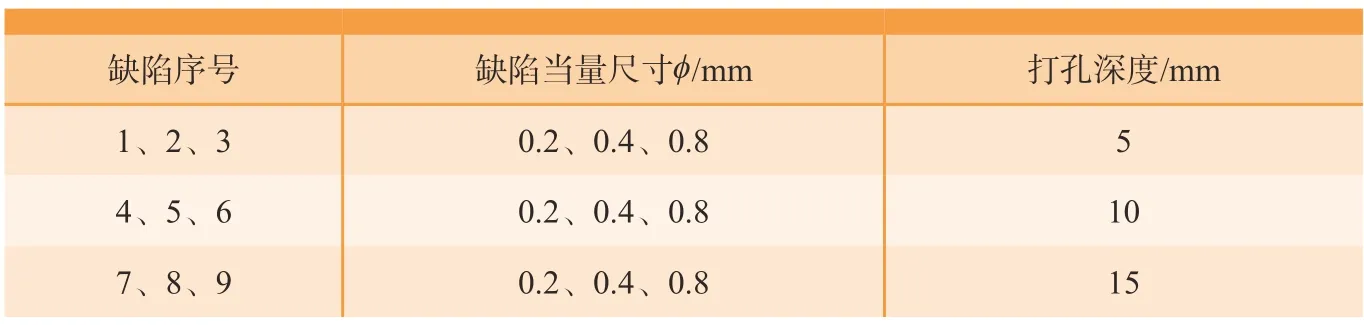

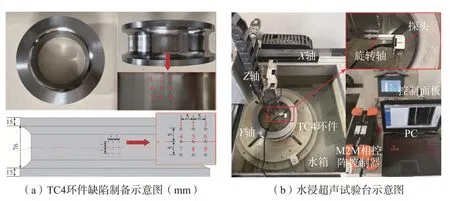

如图8所示,为了进一步验证所提出的基于变分自编码器模型的降噪性能,本文以某TC4钛合金航空机匣环件为例,开展超声相控阵检测试验,并利用所建立的模型对检测图像进行降噪处理。如图8(a)所示,在环件颈部分别加工直径为0.2 mm、0.4 mm及0.8 mm的平底孔微小缺陷,深度分别为5 mm、10 mm及15 mm,缺陷间隔5 mm,缺陷加工位置及具体尺寸如表2所示。

表2 缺陷加工尺寸Table 2 Size of machining defect

图8 TC4钛合金环件验证试验Fig.8 Verification test of TC4 titanium alloy ring

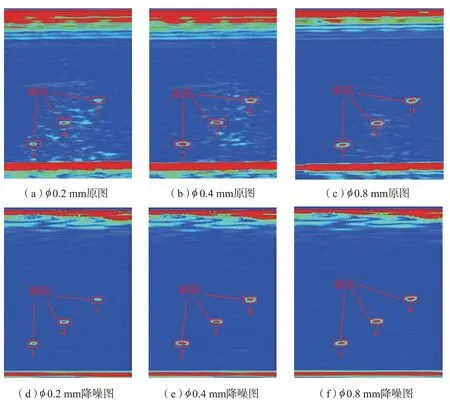

试验采用M2M超声相控阵检测仪和5自由度水浸超声相控阵检测系统,如图8(b)所示。检测传感器为64阵元线阵探头、频率10 MHz、阵元间距p=0.35 mm、晶片长度10 mm,使用线性聚焦法则,聚焦深度设置为缺陷所在深度。将待检工件放入水箱并拧紧卡盘固定位置,调节多自由度台架将探头移动至合适位置,在检测软件中设置对应检测参数,使用控制面板启动探头沿Z轴扫查,获取对应B扫描图像。使用前文所训练的变分自编码器降噪模型对所采集的含噪微小缺陷图像进行降噪处理,由于真实的超声相控阵图像缺乏基准图像,PSNR和SSIM评价指标不再适用。如图9所示,缺陷与表2中的缺陷相对应,本文算法能够有效保留缺陷周围细节信息,去除绝大部分噪声,针对不同孔径和深度的TC4钛合金内部微小缺陷均有较好的降噪效果,同时具有良好的泛化能力。

图9 TC4钛合金环件变分自编码器模型降噪效果图Fig.9 Noise reduction effect of variational autoencoder model of TC4 titanium alloy ring

4 结论

本文基于深度学习方法提出一种针对TC4钛合金零件内部微小缺陷相控图像的降噪算法,并与均值滤波、小波阈值去噪与BM3D降噪算法进行对比。均值滤波算法虽然降噪效率较高,但其与小波阈值及BM3D降噪算法对钛合金微小缺陷超声图像的降噪效果较差,均不能有效削弱噪声,而基于变分自编码器模型不仅降噪效率较高,还能有效去除原始图像中的噪声,并保留缺陷图像的细节信息,其PSNR与SSIM均取得最高值。与原始含噪图像相比,对应图像PSNR优化了11.35%,SSIM提升154.17%。

同时,本文设置了TC4钛合金机匣环件超声相控阵图像降噪验证试验,试验证明本文降噪算法对不同缺陷当量、不同缺陷深度的相控阵线性扫查图像均有良好的降噪效果,有利于避免钛合金环件内部微小缺陷的漏检,同时也证明本文基于变分自编码器的降噪模型具有良好的泛化性能。本文所提算法网络层数较少,后续需分析超声相控阵检测图像噪声特征及类型,并在变分自编码器的基础上结合深度学习网络进一步提升降噪算法性能。