飞机蒙皮缺陷自动化检测研究进展*

周雨轩,周文彬,李小丽,陈新波,周正干

(1.北京航空航天大学,北京 100083;2.海军航空大学青岛校区,青岛 266041)

蒙皮作为飞机表面的主要承载结构,在飞机安全运行、保持气动性能等方面起着至关重要的作用。由于飞机蒙皮在制造装配环节易出现误差、起降过程中承担较大的交变载荷以及异物撞击等原因,在飞机服役过程中蒙皮部件极易出现损伤,缩短其使用寿命,并且对人员生命财产安全构成较大威胁。因此,对飞机蒙皮开展缺陷检测相关技术研究具有十分重要的现实意义[1]。

飞机周期性维护对于其安全运行十分重要,根据有关规定,商用飞机必须在累计飞行24000 h或者2000次起降之后进行飞机蒙皮全面检查[2]。传统的飞机蒙皮缺陷检测过程主要依赖人工完成,且大多使用目视方法检测蒙皮表面,该检测方法存在检测效率较低的问题,且不同的检测人员对微小裂纹缺陷的判别存在较强的主观性,从而导致检测结果的一致性较差[3-4]。此外,在飞机的长时间服役过程中,蒙皮可能会存在不可见的内部冲击损伤,仅靠目视检测无法满足蒙皮内部缺陷检测需求,存在安全隐患。

随着无损检测技术的不断发展,航空材料无损检测领域得到众多学者的关注[5-6]。常见的飞机蒙皮损伤检测方法包括基于振动的损伤检测技术[7]、红外成像无损检测技术[8-9]、数字图像相关检测技术 (Digital image correlation,DIC)[10]、X射线计算机断层扫描检测技术 (Computed tomography,CT)[11]等。然而,这些方法的适用性有限,如CT检测成本较高且仅在实验室条件下适用,对于较大型的飞机蒙皮的检测能力不足。在飞机结构的众多无损检测方法中,超声检测 (Ultrasonic testing,UT)是目前应用最为广泛的技术[6]。近年来,飞机蒙皮缺陷检测技术不断发展完善,在缺陷可以被检测到的情况下,如何使检测过程更加高效成为下一个研究热点,航空航天领域对蒙皮缺陷自动化检测的需求日益增长。

鉴于超声无损检测技术和基于机器视觉的图像处理技术在飞机蒙皮缺陷检测领域的广泛应用,且有助于实现蒙皮更高程度的自动化检测,将对上述两种技术在蒙皮缺陷检测方面的研究进展进行综述,并探讨其未来发展方向。

1 飞机蒙皮的典型常见缺陷

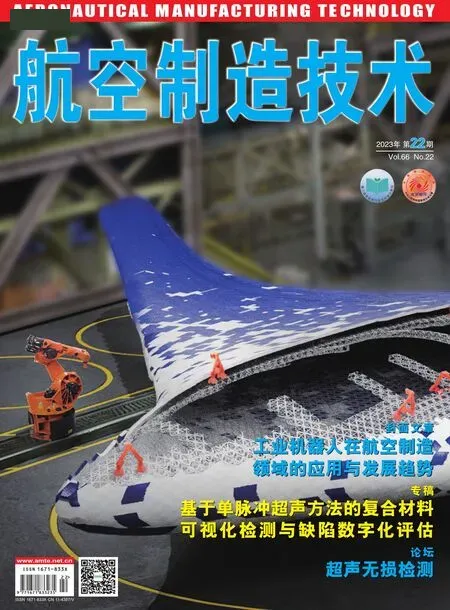

飞机蒙皮的缺陷可以大致分为不可视的内部缺陷与可视的表面缺陷两类,其中内部缺陷主要包括金属蒙皮内部结构损伤、复合材料蒙皮分层脱黏等;外部缺陷主要包括凹坑、裂纹及腐蚀等。飞机服役过程中蒙皮的典型损伤如图1所示[12-13]。

图1 飞机蒙皮典型损伤Fig.1 Typical defects in aircraft skin

在飞机服役过程中,飞机蒙皮通常要受到循环应力作用,微小裂纹在应力作用下极易扩展为损伤裂纹,并且铆钉与蒙皮连接处易形成疲劳裂纹损伤[14],进而演化为重大飞行安全事故,如1988年4月阿罗哈航空公司(Aloha Airlines)243号航班因金属疲劳而突然失去了前机身约5.5 m的部分[15-16]; 1969年12月,美国空军战术空军司令部一架F-111A由于机翼下蒙皮的疲劳裂纹导致机翼断裂[17]。对于金属类型的飞机蒙皮,腐蚀是其常见的损伤之一,会极大损害飞机蒙皮的结构强度与完整性[18-19],对飞机服役寿命产生较大影响[20]。蒙皮发生点蚀、腐蚀开裂会进而导致其剥落,应力腐蚀缺陷常发生在机翼表面紧固件周围[21]。此外,飞机服役过程中与物体 (如鸟类、冰雹等)发生碰撞导致的凹坑,也是蒙皮检测中常见的缺陷类型,同样会对蒙皮结构强度产生较大影响。曾有学者研究了该类型缺陷对蒙皮的影响[13],通过建立有限元模型探究了飞机蒙皮在不同程度点蚀下的有效刚度,并揭示了凹坑缺陷对蒙皮的强度、刚度的影响。综上所述,开展飞机蒙皮缺陷检测对于提高飞机运行的可靠性、在服役过程中保持气动性能十分重要[22]。

2 基于超声技术的蒙皮缺陷检测方法

超声检测技术用于飞机蒙皮的研究工作可以追溯到1991年[23],超声无损检测的基本流程是通过超声波探头向物体发射声波,接收回波信号后根据信号的类型确定是否存在缺陷、缺陷的位置和大小等。

2.1 超声自动化扫查方法

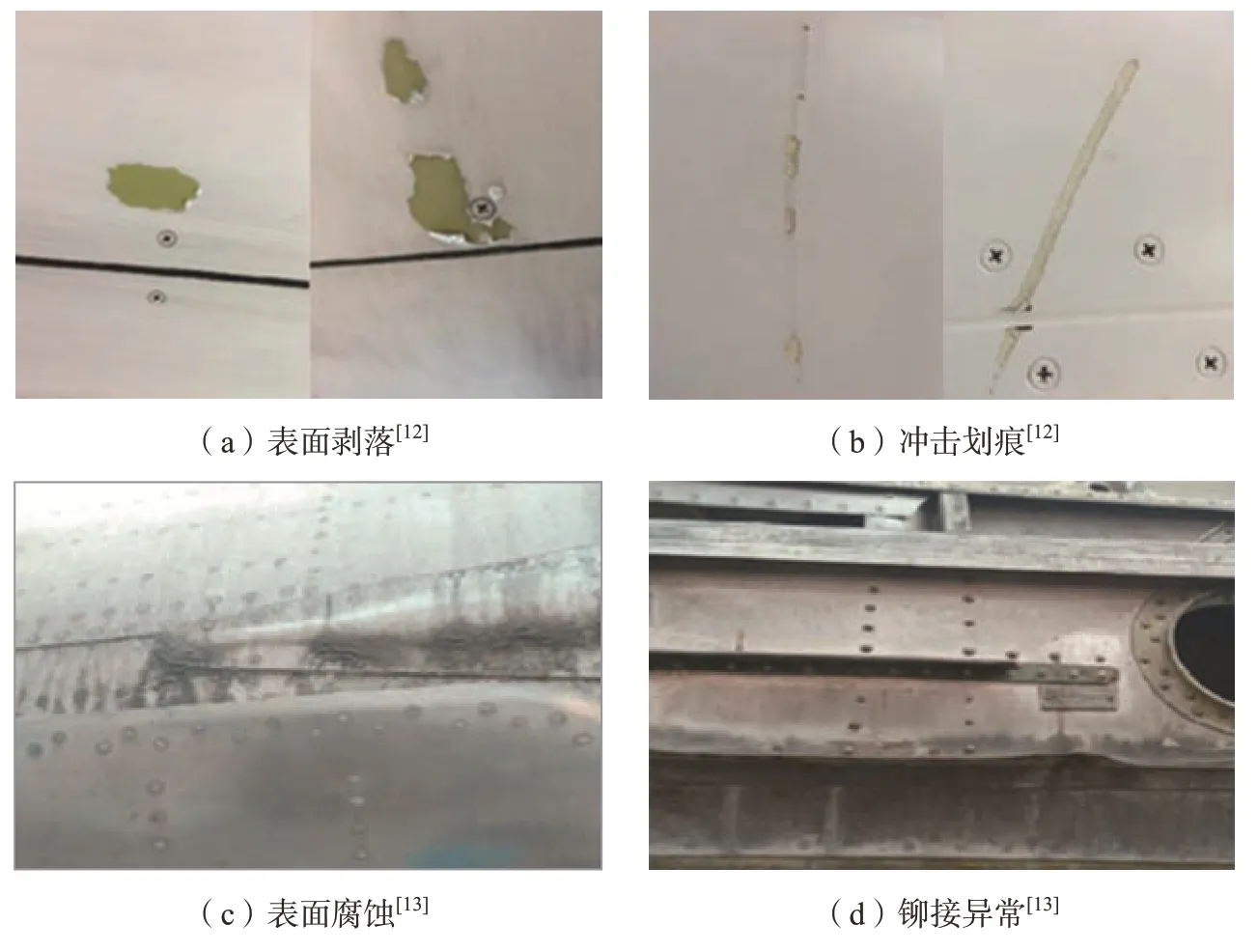

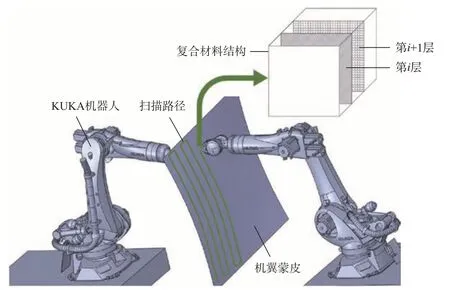

对于被检对象的超声探头扫查方式,正由传统的手动扫查逐步转为自动化的扫查方式[24],以实现提高扫查检测效率的目标。超声自动化扫查基本流程是获取被检型面的几何信息,而后进行扫描路径规划,将超声探头安装在机械臂末端进行扫查,扫描路径规划示意如图2所示[24]。通过三角激光测距仪可以获得与被检试样表面的实际距离,进而对轨迹理论位置进行修正,对飞机的蒙皮构件采用透射法检测,扫查原理如图3所示[24]。在超声自动化扫查检测方面,针对薄壁蒙皮结构的检测,采用双机器人-超声透射法检测时的技术难点在于双机器人的同步运动控制,两个坐标系中的插补运动同步周期将决定接收到的超声信号质量,进而直接影响蒙皮缺陷检测的效果。

图2 扫描路径规划示意图[24]Fig.2 Schematic diagram of the scan path planning[24]

图3 超声扫查原理示意图[24]Fig.3 Schematic diagram of ultrasonic scanning principle[24]

2.2 蒙皮内部缺陷超声检测方法

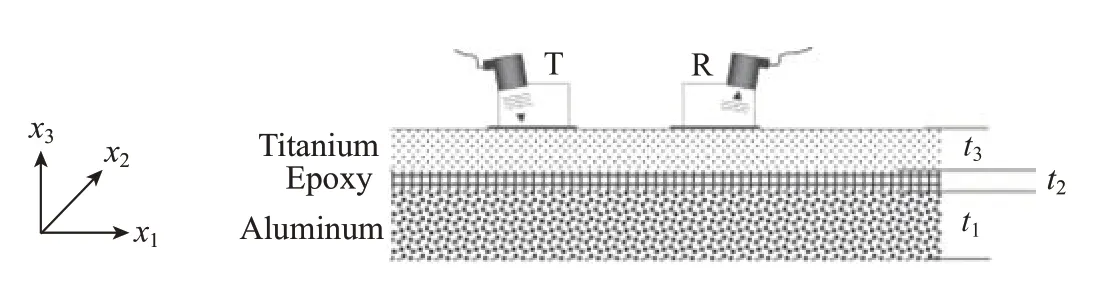

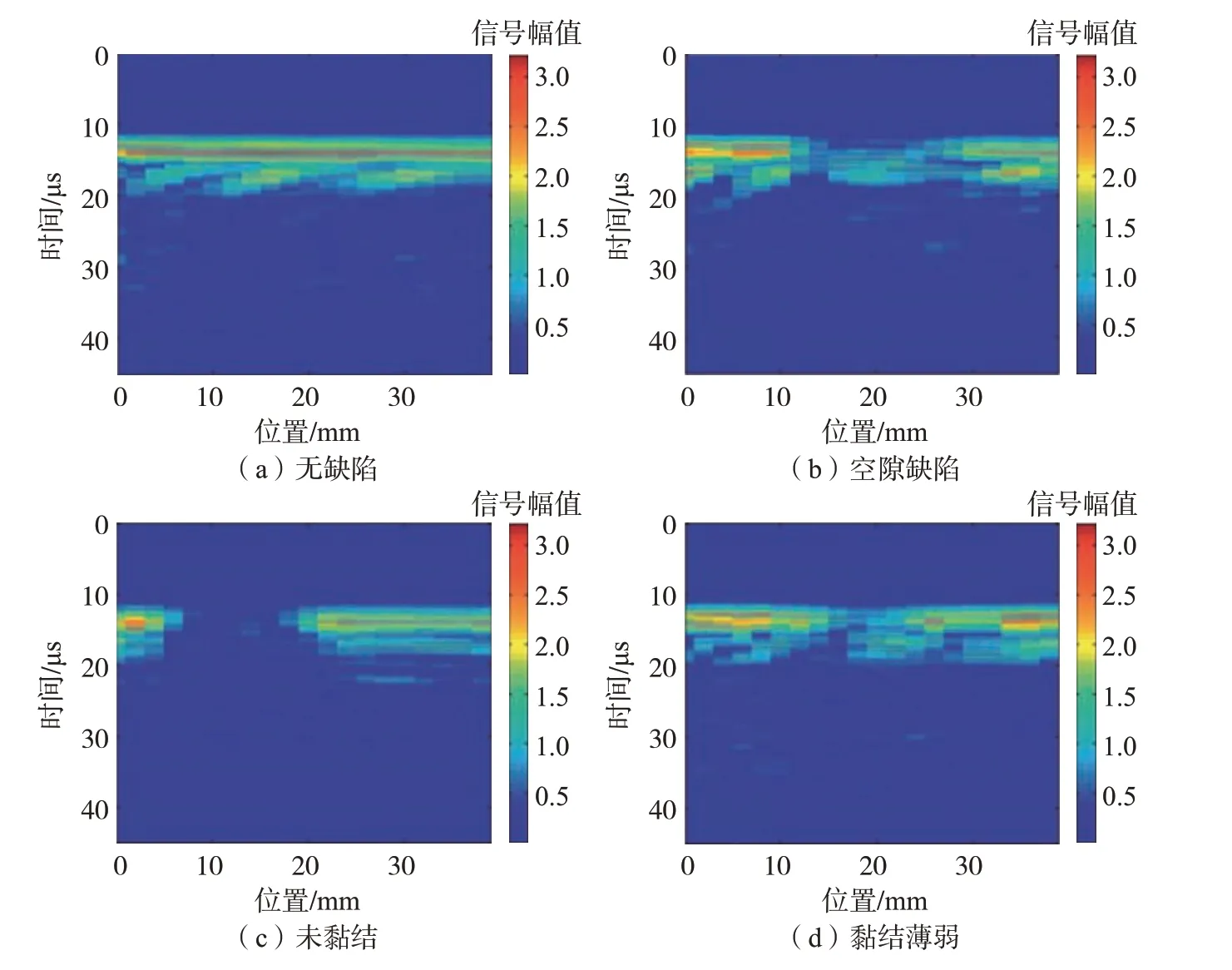

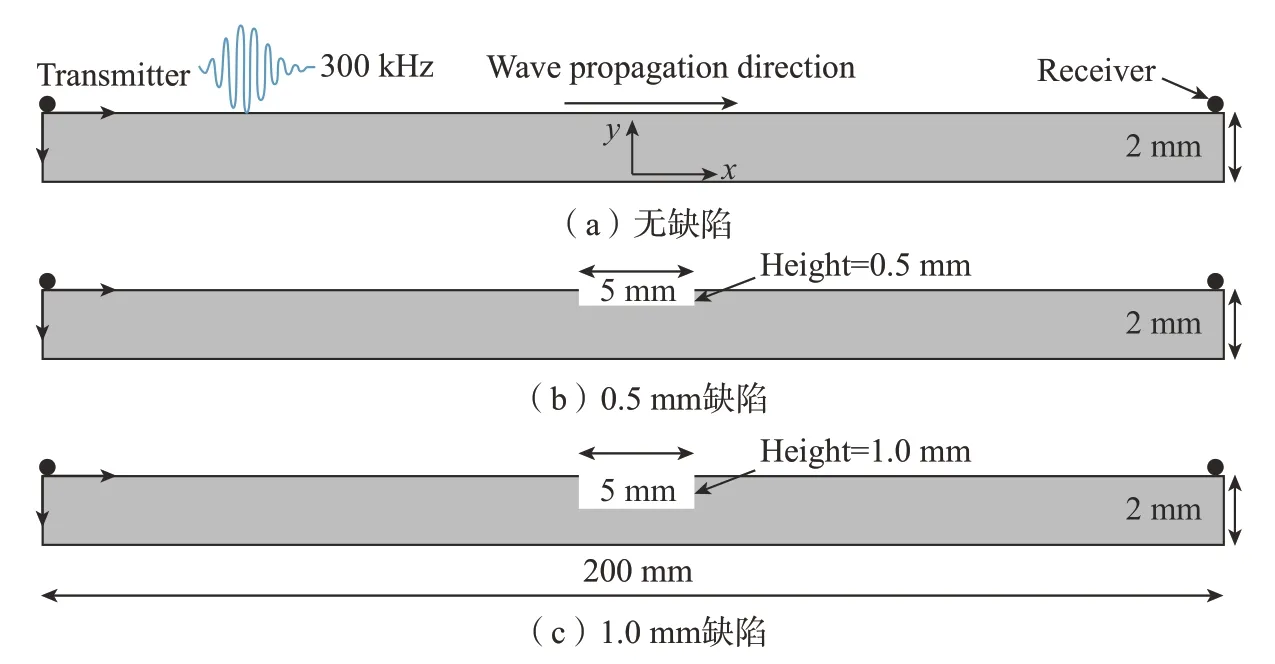

在蒙皮内部缺陷检测方面,研究人员分别针对复合材料蒙皮以及金属蒙皮的超声无损检测问题开展了相关研究。Puthillath等[25]研究了铝制飞机蒙皮的超声导波检测,为了解决传统超声采用垂直入射或斜入射导致的蒙皮粘接区域检测能力不足的问题,对蒙皮粘接区域中超声导波会产生较大面内位移的现象进行了理论研究,并基于此提出了G*扫描的线性扫查方法,且该方法具有表征缺陷大小的能力,蒙皮G*扫描试验配置如图4所示,G*扫描试验结果如图5所示。Papanaboina等[26]基于超声导波技术提出了一种大型铝制蒙皮健康监测方法,通过计算渡越时间方法 (Time of flight,ToF)以及无缺陷与缺陷信号之间的延迟来识别和定位蒙皮缺陷,试验模型如图6所示。Avdelidis等[8]研究了瞬态脉冲技术在识别飞机蒙皮安装固定位置方面的应用,实现蒙皮自动化装配,使用有限差分建模软件进行了试验研究和分析,分析了缺陷特征的大小和深度,以及被研究材料性能,充分验证了所提方法在精确位置信息判别方面的有效性。在进行缺陷判别时通常需要复杂的信号处理过程,如何实现蒙皮内部缺陷响应的自动辨识需进一步研究。

图4 蒙皮G*扫描试验配置示意图[25]Fig.4 Schematic of the skin G*-scan experiment[25]

图5 超声导波扫描图像[25]Fig.5 Ultrasonic guided wave scanning image[25]

图6 二维有限元模型[26]Fig.6 2D finite element model[26]

随着复合材料理论及制造技术的不断发展,在部分先进飞机结构中采用了大量复合材料,复材蒙皮制造也得到了广泛关注[27-28]。在高性能飞机结构中,复合材料正逐步取代传统金属合金的使用。例如波音787、空客A380中均使用了复合材料[29]。然而,纤维增强复合材料的失效取决于铺层的方式、加载条件和环境条件等多种因素,对飞机部件的生产、维护及相应部件的检测提出了较大的挑战。曾有研究对某型战机复合材料机翼蒙皮进行超声无损检测,发现蒙皮复合材料层间出现疲劳裂纹[30]。Capriotti等[29]基于超声导波进行了航空复材损伤检测及性能表征的研究。上述研究均说明对复合材料蒙皮开展更为深入细致的研究是十分重要的。

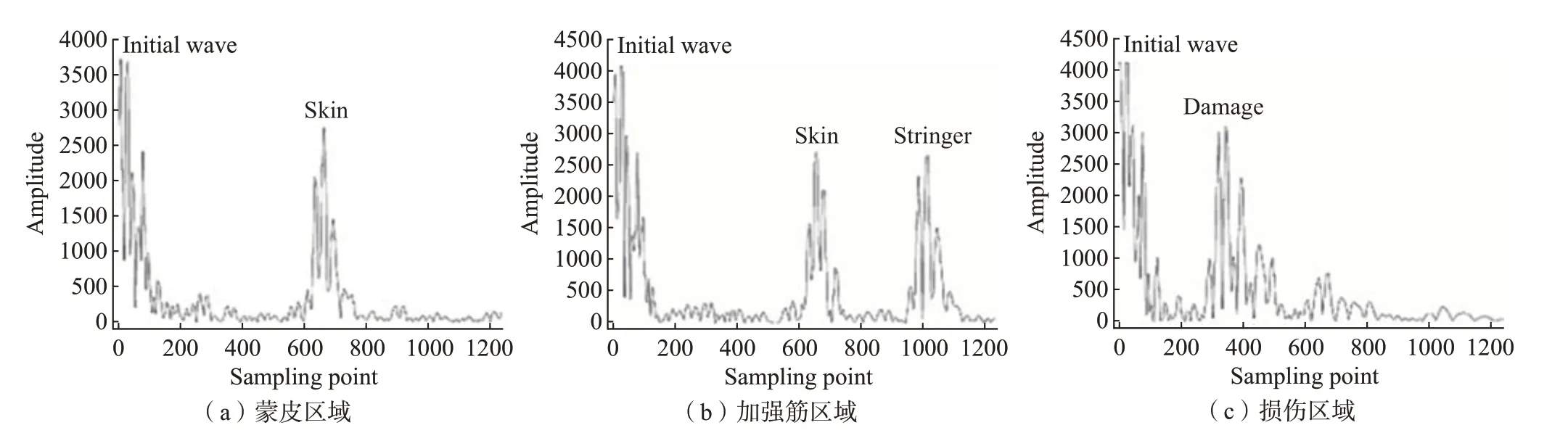

关于复合材料蒙皮的脱黏缺陷检测技术研究,Liu等[31]提出了一种基于单脉冲超声的碳纤维蒙皮加强筋黏结界面的状态表征和缺陷的定量评价方法,用于检测飞机蒙皮部位产生的脱黏缺陷。在蒙皮缺陷超声信号智能识别方面,Li等[32]将复合材料飞机蒙皮缺陷的超声C扫描图像、超声A扫描信号与深度神经网络相结合,提出了一种1D-YOLO网络用于飞机蒙皮缺陷的智能识别。通过对飞机蒙皮复合材料损伤数据的训练和测试,该模型的准确率为94.5%,精准实现了飞机蒙皮损伤识别。Li等[33]的另一项研究工作基于一维卷积神经网络提出了一种飞机蒙皮内部状态检测方法,使用扩展卷积提高了超声探头的实时跟踪能力,使用所提模型对蒙皮缺陷超声A扫描信号进行分类识别,蒙皮缺陷识别准确率为96.5%,试验获得的A扫描信号如图7所示。上述研究取得了一定进展,然而现有蒙皮缺陷智能识别模型的鲁棒性不足,对于训练模型的超声信号质量要求较高,检测信号中的噪声将对缺陷智能识别模型产生较大的影响。

图7 飞机蒙皮A扫描信号[33]Fig.7 A-scan signal of the aircraft skin[33]

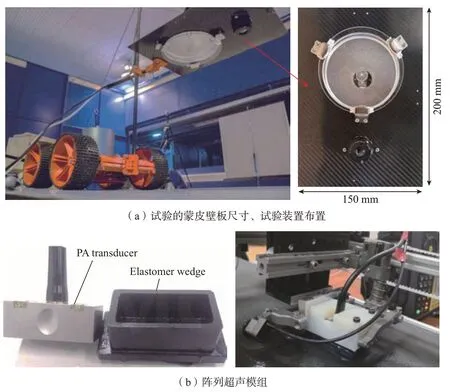

在蒙皮缺陷的阵列超声检测技术研究方面,来自美国洛克希德·马丁航空公司的Selman[34]使用阵列超声检测紧固件孔底部裂纹,试验使用的探头具有以锥形结构排列的超声晶片单元,可以实现超声波束在三维空间上偏转,满足不同孔径和厚度的蒙皮紧固件检测需求。Padiyar等[35]提出了一种阵列超声与红外融合成像技术用于检测带有加强筋的复合材料蒙皮壁板缺陷,试验的蒙皮壁板尺寸、试验装置布置以及阵列超声模组如图8所示。使用阵列超声检测复合材料蒙皮缺陷,主要的问题在于复合材料层间信息复杂,超声声束入射材料后会有较大的结构噪声及横向分辨率不足的问题,进而会影响蒙皮内部缺陷的检测精度,需要进一步研究更加准确的复合材料均质化模型以及缺陷阵列超声信号表征技术。

图8 阵列超声试验装置[35]Fig.8 Phased array ultrasonic experimental device[35]

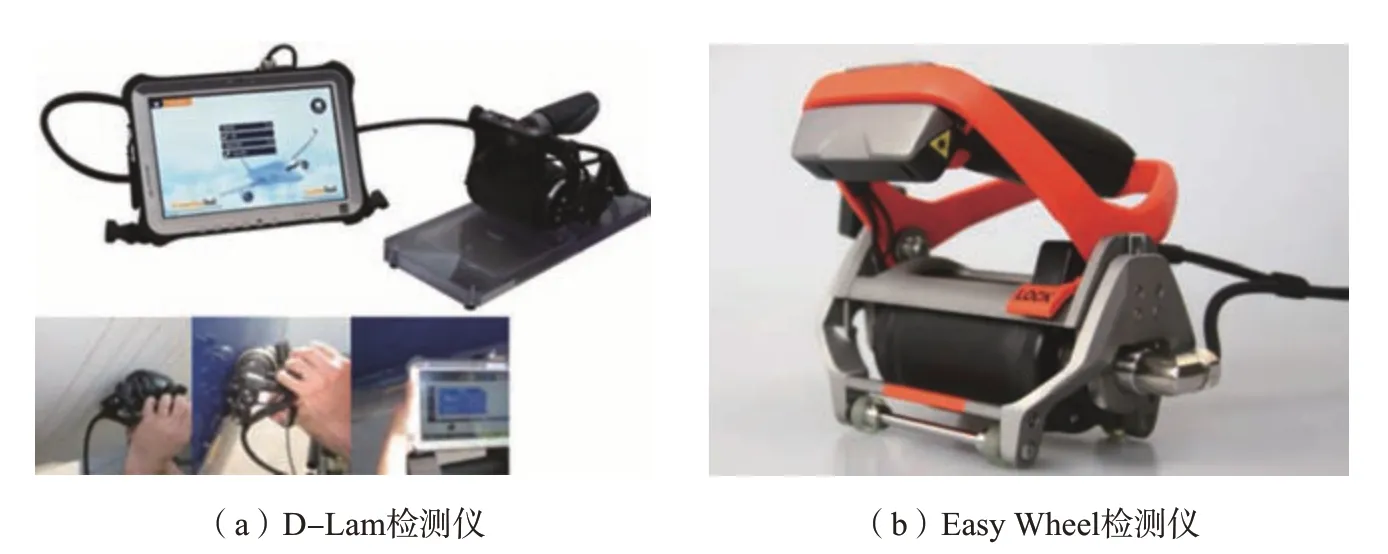

在飞机蒙皮缺陷检测仪器研发方面,法国空客TESTIA公司研发的便携式D-Lam系列以及Easy Wheel系列蒙皮缺陷检测仪器,在信号采集端使用的是具有32个晶片的滚轮式阵列超声探头,通过手持轮式检测仪在蒙皮表面进行扫查,其便携特性极大提升了飞机蒙皮的原位检测能力,如图9所示[36],可以快速可靠地实现对大型飞机蒙皮结构进行缺陷扫查与表征,仪器除超声数据采集模块外,还嵌入了数据自动分析模块,前端获取扫查信号后进行C扫描成像,而后通过阈值分割的方法对图像进行处理,可以实现缺陷区域自动辨识。

图9 法国空客TESTIA公司的蒙皮检测仪[36]Fig.9 Skin detector of Airbus TESTIA[36]

3 基于图像处理技术的蒙皮缺陷自动检测方法

飞机蒙皮缺陷检测的传统途径是通过运维人员进行目视检查,但存在目视检查耗时长、检测效率较低,微小缺陷漏检率高等问题[12,37]。在飞机制造及运维阶段,对于表面几何缺陷的检测精度具有较高的要求。

3.1 蒙皮外部缺陷机器视觉检测方法

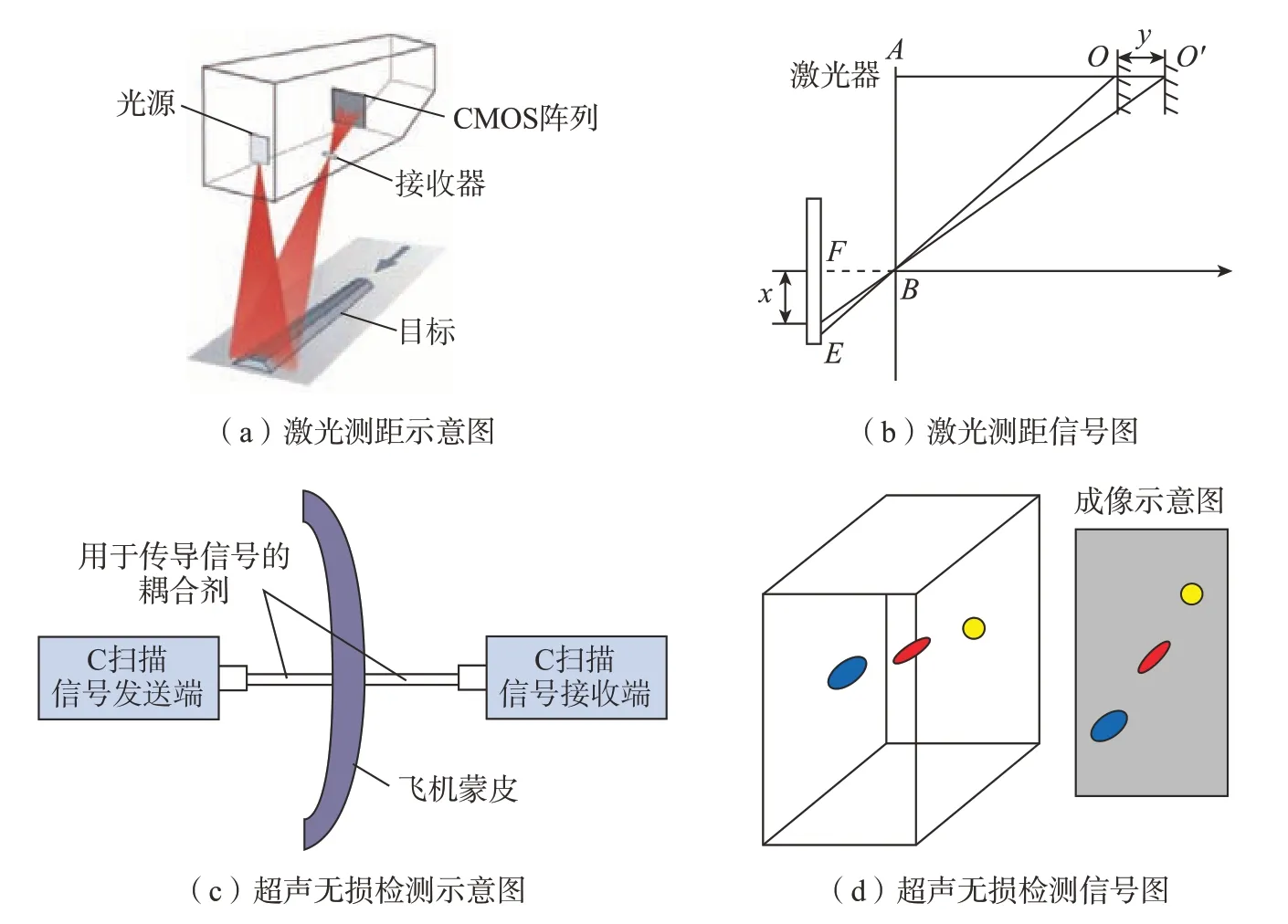

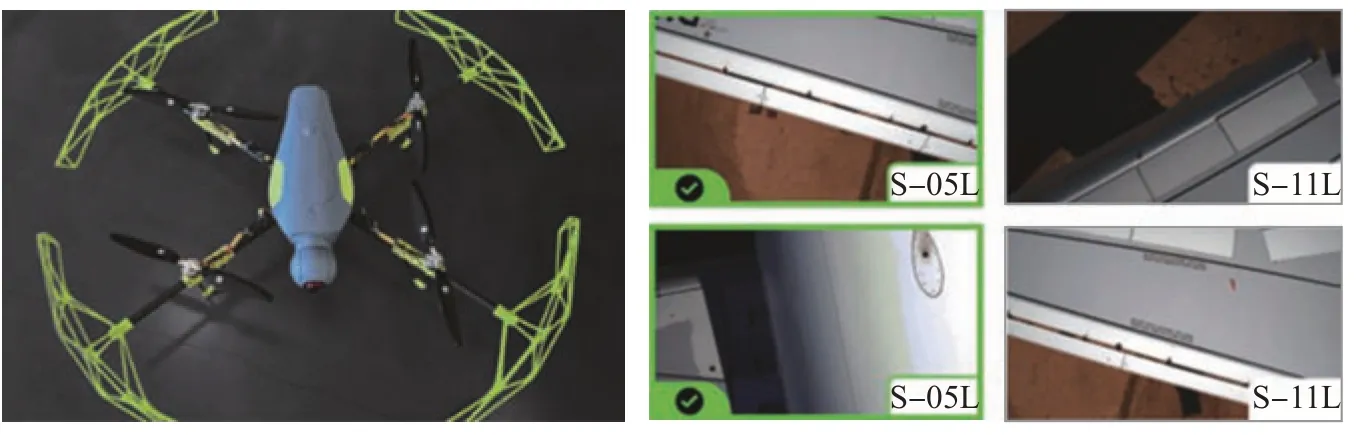

传统的缺陷检测方法在信息维度、检测精度和效率等方面都难以满足先进飞机制造的实际要求。为了解决上述问题,基于机器视觉的图像处理技术在飞机蒙皮外部缺陷检测方面的应用应运而生[38],自动化缺陷视觉检测系统可以提高飞机蒙皮缺陷检测效率,使获取数据的过程变得更加准确、高效,同时使用自动化模型处理扫查数据使得检测结果一致性强[39]。机器视觉技术在飞机蒙皮缺陷检测方面有较为广泛的应用[40-42],该方法的一般流程是:获取蒙皮表面状态信息、图像数据预处理、蒙皮缺陷特征提取、模式识别及决策判定[43]。美国的RIZSE公司研发了无人机蒙皮视觉检查系统,如图10所示,使用无人机对飞机外部进行自主视觉检查,获取图像后通过图像处理模块进行数据分析并识别蒙皮外部损伤情况。在蒙皮缺陷图像分割方面,Ding等[12]提出了一种R-CNN网络模型用于实现像素级的蒙皮缺陷自动检测方法,所提模型结合了多特征融合和网络注意力机制的优点,可以获得更加准确的缺陷特征信息,进而实现蒙皮缺陷区域的精准分割,试验结果验证了所提方法的有效性。Wang等[44]提出了一种基于马尔可夫随机场与改进梯度矢量流博弈的图像分割方法;在使用小波变换进行图像去噪的基础上,利用最大类间方差将蒙皮图像划分为目标域和背景域;试验结果表明,该方法能够成功地从飞机铝制蒙皮样品图像中分割出缺陷区域。在蒙皮缺陷自动识别方面,Zhang等[45]基于YOLO神经网络和Faster-RCNN网络建立了飞机蒙皮表面缺陷自动检测模型,研究了蒙皮裂纹、蒙皮剥落、腐蚀、蒙皮变形、蒙皮撕裂等5类缺陷;试验结果表明,所提出的蒙皮检测模型具有较好的缺陷分类识别效果。Nayak等[46]使用三维激光扫描仪生成飞机复合材料表面点云,通过图像处理的技术对点云数据进行曲面重构,获取扫描数据后进而实现对复材表面质量检测,试验装置如图11所示。上述基于深度学习的机器视觉技术在蒙皮外部缺陷检测方面取得了一定的成果。然而,在建立智能判别模型时需要大量标记数据去训练模型,在实际应用中获得大量带标记的缺陷数据集较为困难。因此,如何在蒙皮缺陷数据小样本的条件下建立判别模型需要进一步研究。

图10 美国RIZSE公司无人机蒙皮检查系统Fig.10 UAV skin inspection system of RIZSE company

图11 三维激光扫描试验装置[46]Fig.11 3D laser scanning experimental setup[46]

3.2 蒙皮装配精度自动检测方法

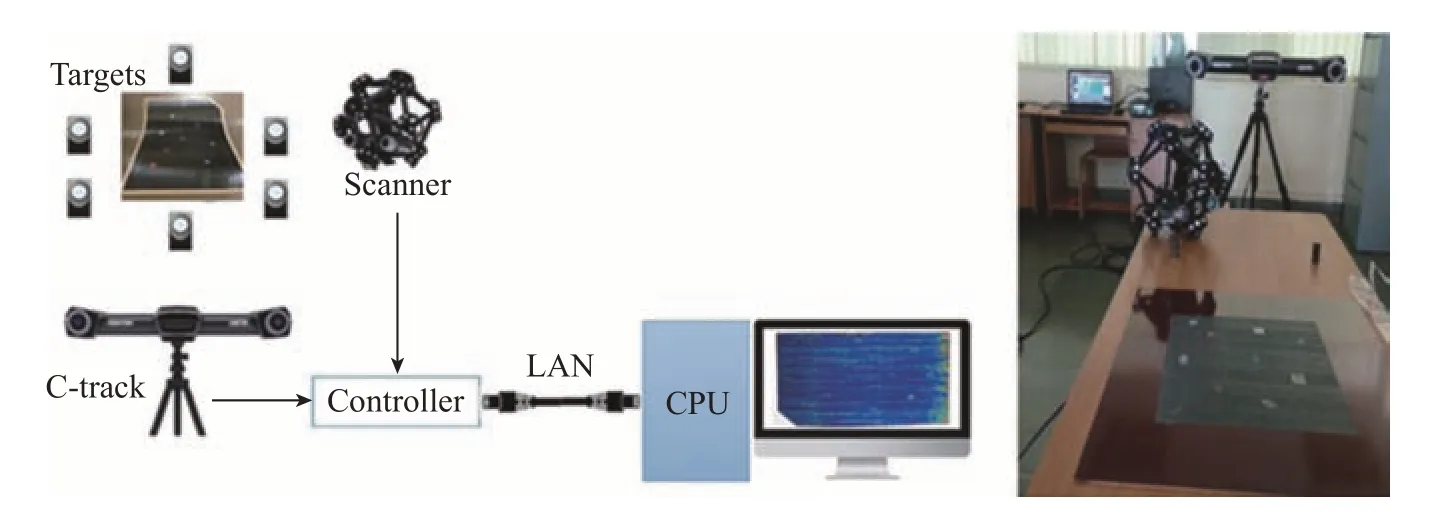

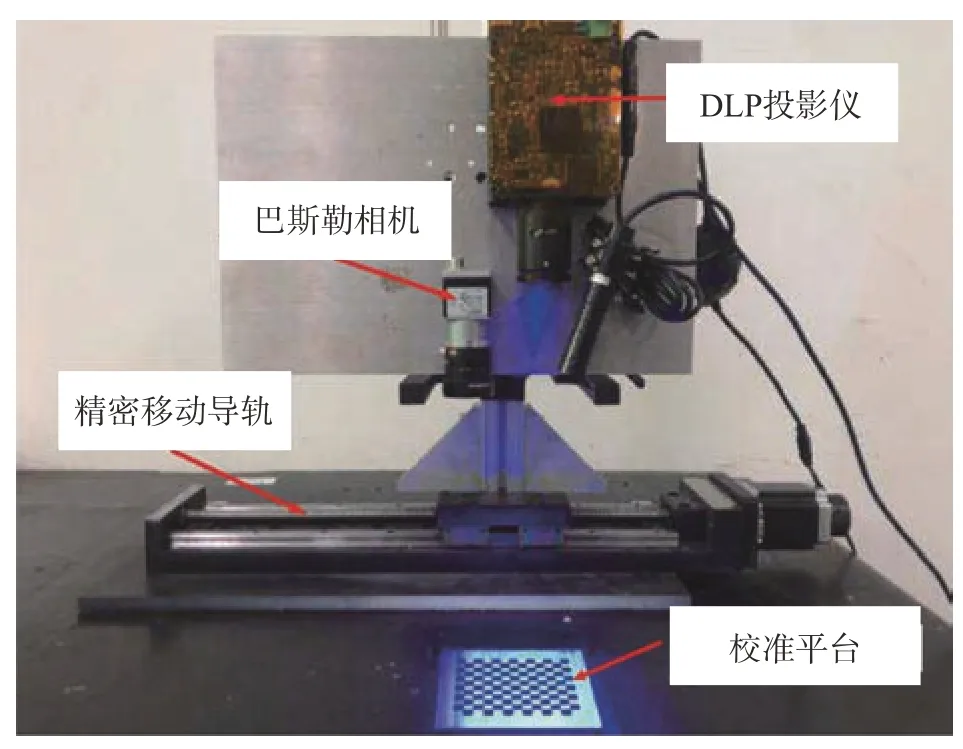

确保飞机蒙皮的装配精度十分重要[47]。为了避免飞机在装配过程中由于加工精度、装配精度误差对蒙皮装配质量的影响,针对蒙皮装配间隙测量精度要求高、人工测量效率低及精度难以保持的问题进行了一些研究。Wen等[48-49]基于蒙皮接缝区域点云的特征,提出了高差突变法和斜率最大法提取特征点云边缘点,实现飞机蒙皮接缝状态三维特征数据的高精度提取,有助于提高飞机蒙皮的装配质量,轮廓测量系统如图12所示。Long等[50]提出了一种适用于多类型扫描仪数据的飞机蒙皮接缝区域检测新方法;基于局部点密度差异检测并分割蒙皮接缝区域,进行投影运算并提取间隙特征点;试验结果表明,相较于其他方法,所提方法在鲁棒性方面具有明显的优势。

图12 相位轮廓测量系统[48]Fig.12 Phase profile measurement system[48]

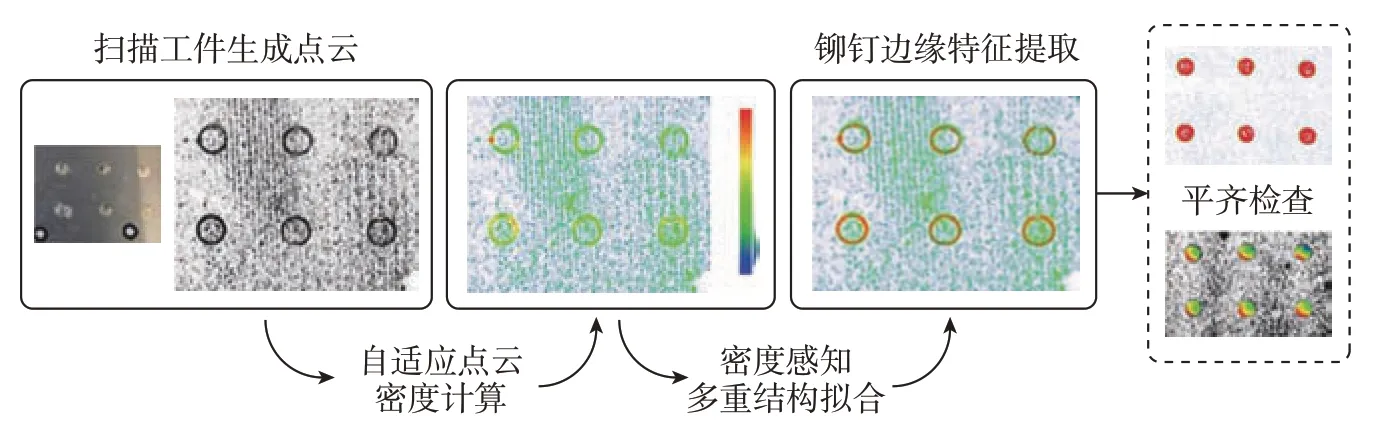

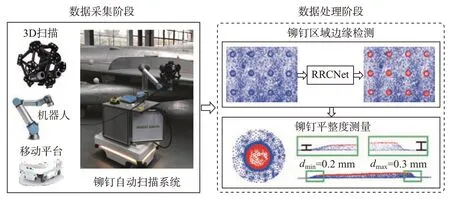

飞机机翼蒙皮铆接紧固位置容易产生裂纹,且在载荷作用下蒙皮易发生断裂[51-52]。在对蒙皮铆接质量的检测方面,Xie等[53-54]的研究将蒙皮铆钉检测定义为一个基于密度显著性度量的多重结构拟合问题,对基本局部密度进行自适应密度增强,从而提取铆钉轮廓,并进行了使用深度学习技术提取蒙皮铆接特征的研究,方法框架分别如图13和14所示。Xia等[55]基于投影原理提出了一种高精度三维缺陷检测方法,用于飞机蒙皮铆接和焊缝的质量检测,实现了蒙皮缺陷自动识别与定位,从而提高了运维人员的检测效率。Liu等[56]使用统计滤波的方法去除蒙皮三维点云模型中的异常值噪声,基于点云的法向量信息提取蒙皮边缘特征点,进而实现多线性蒙皮装配间隙测量,通过试验及仿真验证了方法的可行性。针对蒙皮缺陷视觉检测中判据单一的问题,Wang等[57]提出了一种基于多类支持向量机和数据融合策略的蒙皮裂纹缺陷检测方法,并将缺陷图像与超声信号两种不同数据源的样本特征进行融合,通过试验验证了多源传感信息融合技术可以有效提高蒙皮裂纹缺陷识别精度。在蒙皮的腐蚀缺陷检测方面,Gao等[58]基于小波分析提出了一种描述腐蚀缺陷特征的新方法,使用小波变换对图像进行多分辨率、多方向分解,并分配特征向量,根据特征向量与原型向量之间的距离识别蒙皮的腐蚀缺陷。上述蒙皮紧固件检测方法需要复杂的信号预处理过程,不便于相关方法在实际中推广应用,如何使用扫查得到的原始超声信号实现蒙皮紧固件检测需要进一步研究。

图13 铆钉检测流程概述[53]Fig.13 Overview of the rivet inspection process[53]

图14 铆钉自动扫描系统:数据采集阶段和数据处理阶段[54]Fig.14 Rivet automatic scanning system: Data acquisition stage and data processing stage[54]

4 结论

与传统的蒙皮缺陷检测方法相比,超声自动化检测与基于机器视觉的缺陷检测方法展示出了其特有优势,其在飞机运维过程中具有十分广阔的应用前景,自动检测在工业领域中也已有应用示例。然而,总体来说飞机蒙皮缺陷检测领域仍有许多关键的技术难题亟待解决,未来主要的发展趋势集中在以下3个方面。

(1)大型型面自动扫查设备 (型面长度2 m以上)开发。现有的蒙皮自动化超声扫查检测方法相较于传统的检测方法,缩短了40%~50%的检测时间。然而,目前仍然存在的问题在于绝大多数现有设备仅支持中小型 (长度1 m以内)部件的扫查检测,且当部件曲率变化较大时,需要进一步分区域扫查,这一过程增加了检测所需时间及运维成本。为缩短飞机检测周期,提升离位检测效率,降低人为因素影响,亟待开展对飞机蒙皮等大型型面的自动扫查方法研究及相关设备研制。

(2)超声检测信号缺陷自动判别技术研究。目前,通过使用自动化扫查的设备可以满足快速且具有高分辨率的扫查需求,但如飞机蒙皮等大型构件具有几十m2的检测要求,会产生大量的数据。在扫查数据分析和解释阶段,通常需要人工完成,在缺陷信号的识别方面具有较强的主观性,结果分析一致性难以保证,且分析扫查数据所需的时间较长。在这种背景下,使用基于深度学习技术的缺陷智能判别模型可以提高检测效率及检测结果可靠性。目前的技术难点是如何在小样本缺陷数据与不同种类缺陷数据量不平衡的条件下进行缺陷信号特征提取,进而建立准确的缺陷信号自动判别模型。

(3)强泛化性缺陷智能判别模型研究。基于机器学习技术的飞机蒙皮无损检测技术研究引起许多学者的广泛关注,该方法属于数据驱动的检测过程,具有更高的自动化、决策过程便捷化特点。然而,此类方法进行实际应用时存在的问题是所需训练样本大、模型泛化能力不高以及模型训练过程复杂,这些问题均制约着蒙皮缺陷自动判别模型进行实际应用。因此,构建基于知识迁移的缺陷识别方法,将声波传播的物理信息与数据驱动的智能模型相结合,构建强泛化性的缺陷智能识别模型,可以有效简化模型的训练过程,提升蒙皮缺陷智能判别模型在实际应用中的检测效果。