复合材料/钛合金胶接强度影响因素研究*

苏震宇,孙 煜

(中航复合材料有限责任公司,北京 101300)

树脂基复合材料具有重量轻、比模量和比强度高、可设计性强的特点,目前已被广泛应用于航空航天领域[1]。但随着应用范围的扩大,应用部位的增加,树脂基复合材料的不足也逐渐显现。对于机翼、舵面、发动机风扇叶片等零件,需要具备抗异物撞击能力,但相较于传统金属材料,树脂基复合材料,特别是层合板结构的层间强度较低,抗异物撞击能力较弱。为了降低该类复合材料零件在工作时被异物撞击的破损风险,避免纤维损伤导致复合材料分层进而引起零件破坏,需要在该类零件的相关部位增加金属加强件[2]。钛合金抗冲击性和耐腐蚀性好,特别是与碳纤维复合材料具有良好的电化学相容性和相近的热膨胀系数等[3],是比较理想的金属加强件。金属加强件与复合材料本体的连接方式主要有机械连接和胶接两种。

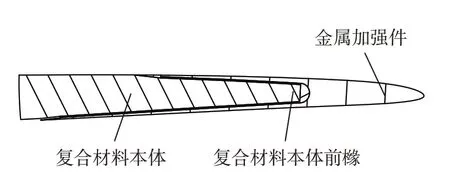

航空飞行器工作时对某型零件的抗异物冲击性有极高的要求,因此需要在该零件复合材料本体边缘增加金属加强件 (该零件选用的金属加强件为钛合金),其结构如图1所示。但由于该零件复合材料本体前橼厚度较薄,最薄处仅3 mm左右,若使用机械连接方式,连接前的打孔必定会切断增强纤维导致复合材料整体性能下降,且易在开孔处造成应力集中,进一步降低其性能及长期稳定性[4-5]。因此,该零件的复合材料本体与金属加强件无法采用机械连接,只能采用胶接方式连接。该零件复合材料本体目前有两种:一种是层合结构,另一种是编织结构。复合材料结构的不同导致了其与钛合金胶接性能的差异,目前国内对于钛合金与复合材料胶接技术的研究较少,亟须开展相关研究工作。基于此,本文开展了不同结构复合材料与钛合金胶接过程中影响胶接强度的相关因素分析工作。

图1 零件结构示意图Fig.1 Part structure diagram

1 复合材料结构与金属胶接界面破坏模式分析

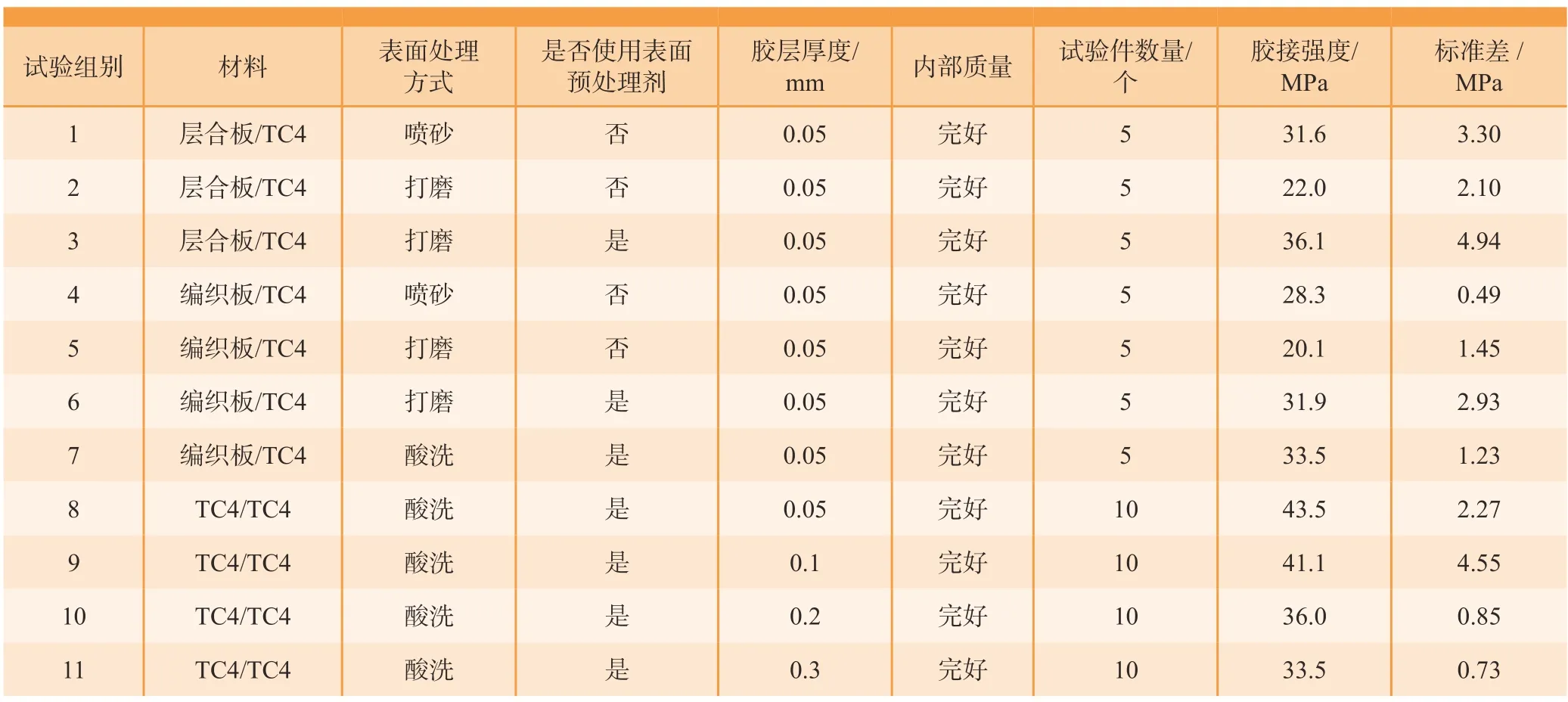

复合材料本体与金属加强件胶接过程中需要在两者之间放置胶膜,胶膜的主要作用是分别与复合材料本体及金属加强件发生化学反应并形成牢固化学键,以此完成两者的连接。这种连接的本质是一种化学键连接,其连接强度取决于两种被胶接物之间形成的化学键的数目及种类[6-9]。受载后胶膜的破坏形式主要有以下3种。

(1)复合材料-胶层界面破坏,具体破坏形式是在金属表面一侧可见大量残胶。

(2)金属-胶层界面破坏,具体破坏形式是在复合材料表面一侧可见大量残胶。

(3)胶层内破坏,具体破坏形式是在复合材料和金属表面都可见大小体积接近的残胶。

以上3种破坏形式示意图如图2所示。

图2 复合材料结构与金属胶接界面破坏形式示意图Fig.2 Schematic diagram of failure mode of composite structure and metal bonding interface

从胶接强度角度看,3种破坏模式中第3种模式的胶接强度最高,其原因是这种破坏模式中金属-胶层和复合材料-胶层的两种胶接界面结合强度均较高,发生的层间破坏为胶层内部的“内聚破坏”[10],胶层本身强度被充分发挥。

2 复合材料结构与钛合金胶接强度影响因素分析

对于本次研制的复合材料某型零件而言,其复合材料本体分为层合结构复合材料本体与编织结构复合材料本体两种类型。层合结构本体由不同角度预浸料经过叠层后构成,其表层纤维为同一角度,经过热压罐固化成型后,与钛合金加强件进行胶接。不同于层合结构复合材料本体的层间排布,编织结构复合材料本体是由经纬纱在空间相互交织在一起形成的整体结构[11],该结构经RTM成型后在其编织节点会存在富树脂区,图3为编织结构固化后的表面状态照片,其中白色区域即为富树脂区域,其表面与层合结构复合材料表面有较大差异。此外,交织的编织结构与层合结构相比较松散,其刚度低于层合结构复合材料。因此,编织结构复合材料/钛合金胶接强度与层合结构复合材料/钛合金胶接强度之间存在一定差异。

图3 2.5D编织结构复合材料Fig.3 2.5D braided structural composites

钛合金表面性质对胶接强度也至关重要。目前,用于钛合金胶接表面处理的方法主要包括:喷砂磨蚀、酸洗碱洗、阳极氧化处理、等离子体处理、硅烷偶联剂处理及激光处理[12-14]。按处理方式对以上方法进行分类,大体可分为机械方式处理和化学方式处理两大类。

除此之外,胶层厚度也是影响胶接强度的重要因素。当胶层厚度很小或趋近于0且拉伸产生初始破坏裂纹时,较薄的胶层使得在裂纹尖端产生较高的应力集中,裂纹扩展阻力较低,使得胶层更易被破坏,表现为较低的胶接强度[15]。胶层过厚,会导致缺陷增加,质量难以控制,塑性变形和屈服应力降低,承载能力降低[16]。

因此,本文基于一种复合材料零件研制,立足于不同结构复合材料本体与钛合金加强件胶接,从钛合金表面处理方式、胶层厚度等方面着手,探究不同因素下不同复合材料结构与钛合金胶接强度的关系,寻求最佳胶接工艺参数,为复合材料结构与钛合金胶接界面性能提升提供相关理论依据。

3 材料与试验

3.1 原材料

层合结构复合材料平板 (以下简称“层合板”):中航复合材料有限责任公司 (以下简称“中航复材”)BA3603预浸料,其中碳纤维为威海拓展T800级碳纤维,树脂为中航复材高韧性环氧树脂,铺层形式为[+45/0/-45/90/0]S,材料密度1580 kg/m3,0°拉伸模量125 GPa,采用热压罐工艺成型。

编织结构复合材料平板 (以下简称“编织板”):中航复材Actech1304树脂,威海拓展T800级碳纤维24 K纤维束,编织为2.5D预制体,采用RTM工艺成型,经向拉伸模量约66 GPa。

H3PO4溶液:85%,市售。

HNO3溶液:60%,市售。

TC4钛合金平板:市售。

胶粘剂:环氧胶膜,主要成分烷基胺/酚醛环氧树脂。

表面预处理剂:表面活性剂,主要成分2,3-环氧丙基三甲氧基硅烷。

3.2 胶接试验件的制备

参照标准ASTM D 3165—07的要求,预先加工好100 mm×25 mm×3 mm尺寸的复合材料板 (复合材料板块长度方向为0°方向/经向)和钛合金板,使用丙酮清洗钛合金和复合材料胶接面,烘干后分别对钛合金和复合材料编号,对15件层合板和20件编织板胶接区域(25 mm×12.5 mm)进行120目砂纸打磨处理,处理完成后采用干燥气流吹去表面残渣。按规划好的试验方案对钛合金胶接区域 (25 mm×12.5 mm)进行如下处理:

(1) 20件钛合金板进行120目砂纸打磨处理,其中10件涂抹表面活性剂后分别与5件层合板和5件编织板胶接,另外10件不涂抹表面活性剂,分别与5件层合板和5件编织板胶接;

(2) 10件钛合金板进行46目棕刚玉喷砂处理,均不涂抹表面活性剂,分别与5件层合板和5件编织板胶接;

(3) 对45件钛合金板按标准ASTM D2651酸洗处理,全部涂抹表面活性剂,其中5件与编织板胶接,另外40件各自两两胶接,形成5件1组,共4组进行胶层厚度对比,分别控制胶层厚度为0.05 mm、0.1 mm、0.2 mm、0.3 mm。

上述钛合金板和复合材料板表面处理完成后,8 h内完成胶接试样制备;为保证胶层厚度均匀性,使用真空压力对胶接试验件进行压紧,并置于180 ℃/0.3 MPa热压罐中固化2 h。

3.3 无损检测

采用中航复材的700M复合材料超声检测仪检测胶接试验件胶接界面情况。超声检测参照标准HB7224—95 1级进行。

3.4 胶接强度测试

钛合金/复合材料胶接强度测试在INSTRON 5567力学试验机 (美国INSTRON公司)上完成,胶接强度测试参照标准ASTM D 3165—07。安装试件,将试件放入试验机上,使上、下夹头夹紧,夹紧过程需保证试件两端全部位于夹头内。保证试件与夹头的对中度,使拉力沿着试件中心线加载。以 1.27 mm/min 的加载速率对试验件施加拉伸载荷,加载至极限载荷,直到出现破坏为止。测试示意图如图4所示。

图4 胶接强度测试示意图Fig.4 Schematic diagram of adhesive strength test

4 结果与讨论

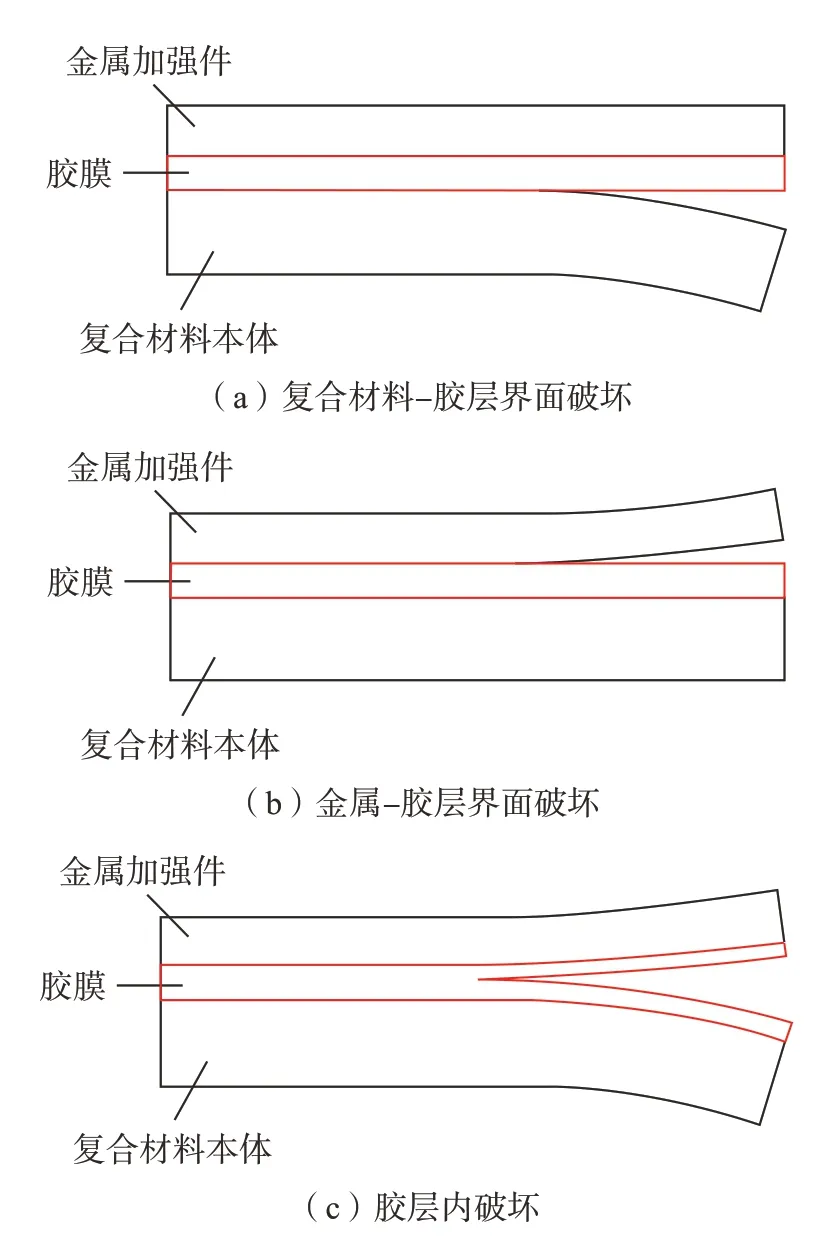

4.1 工艺条件对胶接试验件内部质量的影响

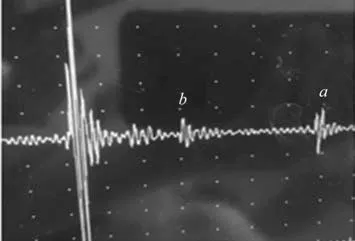

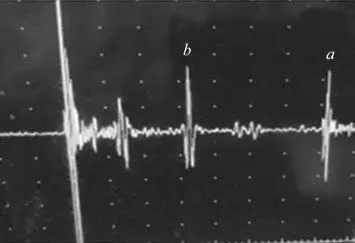

胶接试验件无损检测结果如表1所示,结果显示不同工艺条件下的胶接试验件内部质量均完好,不存在脱黏、空隙等缺陷,说明在控制好试验件制备过程的前提下,改变工艺条件不影响胶接试验件内部质量。从中选取编织板/钛合金胶接和层合板/钛合金胶接的超声波形,如图5和6所示,可以看出,复合材料结构的不同导致编织板/钛合金与层合板/钛合金两种胶接试验件的超声波形有所区别,但是两者的底波a均高于胶接界面的反射波b,表明复合材料与钛合金界面粘接紧密,不存在脱胶、空隙和裂缝等缺陷。

表1 胶接试验件内部质量检测及胶接强度结果Table 1 Internal quality inspection and bonding strength results of bonding test pieces

图5 编织板/钛合金胶接超声波形Fig.5 Ultrasonic waveform of braided plate/titanium alloy bonding

图6 层合板/钛合金胶接超声波形Fig.6 Ultrasonic waveform of laminated plate / titanium alloy bonding

4.2 层合板/钛合金、编织板/钛合金的胶接强度对比

复合材料/钛合金胶接强度测试结果如表1所示。对比第1、4组,第2、5组和第3、6组试验可以看出,在相同条件下,不论胶接工艺如何,层合板/钛合金胶接强度均高于编织板/钛合金。受到拉伸载荷的复合材料/钛合金胶接界面属于异质材料胶接,其失效过程如下:由于复合材料拉伸模量低于钛合金拉伸模量,受载过程中复合材料胶接端部沿界面长度、宽度方向均会发生偏移,产生较大剥离应力。同时,胶接端部偏移使胶接区域钛合金表面承受弯曲应力,产生负应变,使钛合金与复合材料在胶接区域发生剥离,产生界面破坏。由于层合板的拉伸弹性模量 (0°拉伸模量约125 GPa)远远高于编织板拉伸弹性模量 (经向拉伸模量约66 GPa),在胶接界面受到拉伸载荷时,层合板模量较高,受载过程应变较低,胶接界面发生偏移的程度较小,胶接界面承载能力更高,所以层合板/钛合金胶接强度均高于编织板/钛合金。

4.3 表面处理方式对复合材料/钛合金胶接强度的影响

从表1第1、2组和4、5组试验可以看出,钛合金粘接面经喷砂处理后,与层合板胶接强度为31.6 MPa,与编织板胶接强度为28.3 MPa,较打磨处理的22.0 MPa和20.1 MPa分别提升了43.6%和40.8%,这是因为钛合金经喷砂处理后其表面的粗糙度较打磨更均匀,更有助于胶膜的黏附,所以其胶接强度更高。

对比第6、7组试验可知,钛合金经酸洗后,与编织复合材料的胶接强度为33.5 MPa,比经打磨处理的31.9 MPa略有提升。这是由于酸洗可以去除钛合金表面疏松的氧化层,同时形成微观的粗糙表面,可以有效增加胶接表面积,更有利于与胶膜的机械连锁作用。对比2、3组和5、6组试验可知,钛合金经打磨处理后,使用表面预处理剂处理打磨区域,层合板/钛合金胶接强度由未使用表面预处理剂时的22.0 MPa上升到36.1 MPa,上升了64.1%;编织板/钛合金胶接强度由20.1 MPa上升到31.9 MPa,上升了58.7%。这是由于表面预处理剂的使用激发了钛合金表面活性,使其在胶接过程中与胶黏剂之间形成偶联,从而显著提升胶接强度。图7给出了使用表面活性剂预处理与不使用表面活性剂预处理层合板/钛合金胶接试验件破坏后胶接界面图,可以看出,不使用表面活性剂,胶接主要在钛合金表面破坏,而使用表面活性剂后,破坏主要表现为内聚破坏或纤维拔出,与测试结果相符。

图7 胶接试验件拉剪破坏后胶接界面形貌Fig.7 Morphology of bonding interface after tensile shear failure of bonding test piece

4.4 胶层厚度对复合材料/钛合金胶接强度的影响

对比表1中第8 ~11组试验,发现胶层厚度从0.05 mm增加到0.1 mm后,钛合金与钛合金胶接强度从43.5 MPa下降到41.1 MPa,下降了5.5%,变化不大;但是胶层厚度增加到0.3 mm后,胶接强度下降到33.5 MPa,下降了23%,较为显著。表明胶层厚度在一定范围内变化对钛合金胶接强度影响不大,但超出该范围后,胶接强度随着胶层厚度的变化而显著变化。

从试验破坏模式看,当胶层厚度为 0.05 mm和0.1 mm时,破坏主要为胶膜的内聚破坏,表现为两块钛合金板上均有大面积胶膜分布;当胶层厚度为 0.3 mm 时,破坏发生在钛合金-胶层界面,表现为一侧钛合金板部分区域表面光滑且无任何胶层附着,另一侧有大块胶膜附着,该现象在钛合金试块胶接区域前端尤其明显,如图8所示。以上现象可能是由于胶层厚度的增加,导致测试时厚胶层与钛合金板一同变形,出现剥离力,从而使胶层更易从钛合金表面脱黏,出现钛合金-胶层界面破坏。

图8 胶接试样破坏界面形貌Fig.8 Failure interface morphology of bonding sample

5 结论

本文通过研究不同因素下不同结构复合材料/钛合金胶层内部质量和胶接强度,得到如下结论。

(1) 不同工艺条件下复合材料/钛合金胶接试验件胶层内部质量均完好,但层合结构复合材料与钛合金胶接强度较编织结构复合材料高。由此可知,本文提出的几种工艺对于复合材料/钛合金胶接均有效可行,但针对某型零件研制而言,为提高抗异物撞击能力,胶接界面性能的差异使编织结构复合材料本体与金属加强件胶接的结构设计比层合结构复合材料本体与金属加强件胶接的结构设计的要求更高。

(2) 钛合金胶接面酸洗和喷砂处理较打磨处理更有利于复合材料/钛合金的胶接,使用表面预处理剂处理钛合金可以显著提升复合材料/钛合金胶接强度。但对于某型零件而言,除了需要考核胶接界面静强度以外,产品需要长期在振动、冷热态循环变化等严苛环境下服役,所以对于胶接振动疲劳特性和耐久性也有较高的要求,酸洗产生的微观粗糙度可以在一定程度上提高胶接强度,但在疲劳性能的增益上还有待验证。因此,在某型零件后续研制过程中,钛合金的表面处理方式需要更深入地研究,以期能达到产品更高考核需求。

(3) 胶层厚度对复合材料/钛合金胶接强度影响较大,在某型零件的研制过程中,金属加强件与复合材料本体胶接的具体胶层厚度,需根据产品的使用环境结合胶层厚度对胶接强度的影响来进行设计。