脉动热管换热器传热性能试验研究

刘建红,刘栋,阎天海,曹欣,巨海娇,商福民

(长春工程学院 能源动力工程学院,长春 130012)

0 引言

换热器作为一种能量交换设备,在石油、化工、冶金、电力、空调及其他高耗能行业中得到广泛应用[1-3]。目前,我国很多能源领域都存在热回收率不够高、回收方式不科学等问题,传统的换热器由于自身的局限性和受环境地理因素的影响,其换热能力有限,因此优化和改变换热器结构类型是换热器领域的重要研究方向。

脉动热管是一种结构简单,可用于微小空间、高热流密度条件下的高效传热元件。相比传统热管,脉动热管具有成本低、结构简单、无吸液芯、随意弯曲、传热效率高等优点,已经成为国际微电子和传热领域的研究热点。研究者们通过改变脉动热管结构[4-6]、充液率[7]、倾斜角度[8]、工质物性参数[9-11]、几何参数[12]等来研究脉动热管的传热特性。史维秀等[13]采用超纯水为工质,对脉动热管水平及倾斜30°时的传热性能进行了分析,研究表明低加热功率下倾角对传热性能的影响相对较大,随着加热功率的升高,倾角对传热性能的影响有所减小。白丽娜等[14]研究了不同真空度对脉动热管传热性能的影响,试验采用去离子水和纳米流体作为工质,分析得出随着真空度的提高,脉动热管的启动功率降低的结论。BASTAKOTI等[15]通过试验比较不同工质和充液率的脉动热管的换热特性,研究表明工质为50%去离子水的脉动热管的运行热阻最小,管内能够形成稳定的循环流动。纪玉龙等[16]通过试验得出结论:表面浸润性越强,脉动热管脉动幅度和频率也越大,传热热阻降低,传热性能增强。

本文设计了一种脉动热管换热器试验装置,是将脉动热管与散热翅片相结合,通过大量的试验对比分析了在不同恒温水浴下脉动热管换热器的换热性能,为脉动热管换热器的实际应用研究提供了理论依据。

1 脉动热管换热器结构

如图1所示,脉动热管换热器是由脉动热管主体、箱体、隔板等组成。脉动热管换热器主体是由20根内径为5 mm的U形翅片铜管交错排列组合,并由铜弯头连接焊接形成一个闭合回路结构,位于下箱体的脉动热管部分为蒸发段,位于上箱体中带翅片的脉动热管部分为冷凝段,中间由隔板隔开。

2 试验系统及试验方法

2.1 系统组成

试验系统由脉动热管换热器、数据采集器、恒温水浴、计算机、流量控制器、风扇、热线风速仪和热成像仪组成,如图2所示。试验时热源由恒温水浴提供,采用流量控制器控制热水流量,在进风口、出风口、进水口、出水口、蒸发段壁面和冷凝段壁面设置6个热电偶测温点,并配以Agilent 34980A型数据采集器进行实时温度测量,采集频率为1s-1。

1 脉动热管换热器;2 数据采集器;3 恒温水浴;4 计算机;5 流量控制器;6 风扇;7 热线风速仪;8 红外热像仪图2 脉动热管换热器试验系统

2.2 试验方法

本试验对象为脉动热管换热器,管内工质为充液率φ=50%的无水乙醇,热源温度分别为40 ℃、50 ℃、60 ℃、70 ℃和80 ℃,数据采集过程中采用热线风速仪实时测量出风口的速度,通过测量脉动热管加热段和冷凝段的壁面温度分析脉动热管换热器的传热性能。

3 试验分析

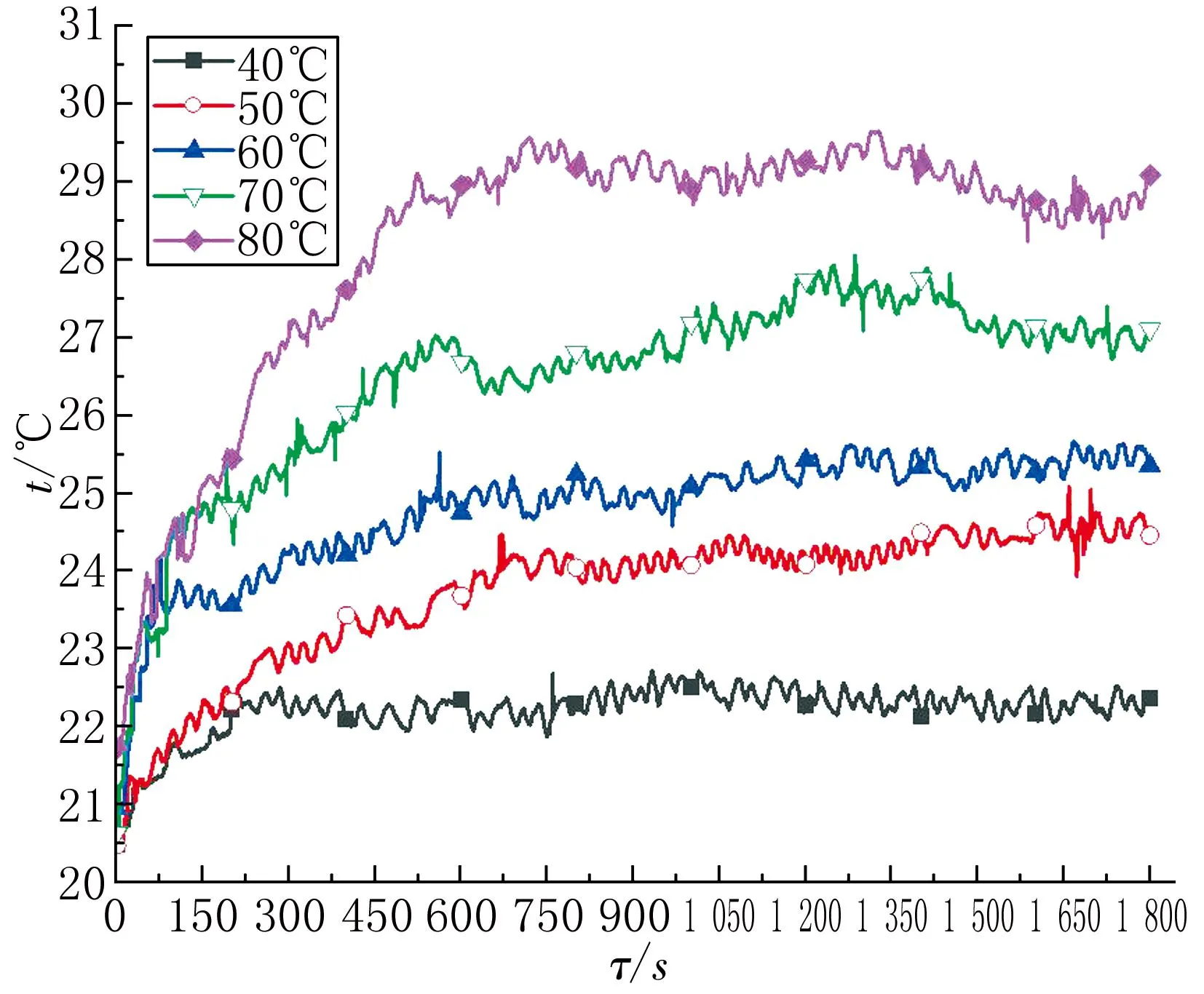

3.1 不同热源温度下冷凝段壁温特性对比

图3为恒温水浴分别为40 ℃、50 ℃、60 ℃、70 ℃和80 ℃的冷凝段壁温变化曲线。从图中可以看出,当热源为40 ℃时,冷凝段壁面温度上升缓慢,振荡比较微弱,脉动热管壁面呈现出导热型升温的现象,在762 s时,脉动热管有较为明显的脉动,这是由于热源温度较低,管内局部工质无水乙醇经过吸收热量蒸发形成气泡,然后上升至冷凝段,凝结放出的热量通过壁面和翅片散出,使得冷凝段壁温突然升高又降低,但整体呈导热型传热,由于汽化潜热量太小,所以此工况并没有将脉动热管的传热特性完全发挥出来。

图3 不同热源温度下冷凝段壁温变化

当热源为50 ℃时,冷凝段壁面温度多次出现瞬时大幅度振荡现象,说明脉动热管整体已经开始运行;在820~1 411 s时间段出现了小幅度、均匀、高频率的波动现象,这是因为随着加热时间的增加,管内工质压强逐渐趋于饱和状态的蒸汽压,工质蒸发和冷凝形成一个瞬态平衡状态,此时,液态工质的汽化速度等于汽态工质的冷凝速度,液态工质和汽态工质达到平衡状态,因此出现均匀高频率的波动现象;继续加热后,脉动热管蒸发段不断吸收热量,温度不断升高,蒸汽压也不断增大,在1 399 s时,波动呈现无规律形式,此时蒸发-冷凝状态失衡。

当热源温度为60 ℃时,整体振荡频率减小,但振荡幅度远大于50 ℃时,脉动现象呈间歇性,呈现开始-停止-开始不断交替的现象。

热源温度为70 ℃时,蒸发段的吸热量迅速增加,热量大量聚集,阻碍了管内压力平衡的建立,脉动热管的工质停滞状态在工作时间内所占比例逐渐减少,管内工质停滞和脉动的转换频率更高,脉动热管传热性能增强。

热源温度为80 ℃时,脉动热管迅速启动,在56 s时冷凝段出现温度增高、骤降现象,说明管内工质呈现剧烈无序振荡,随着加热时间的增加,开始进入准稳定脉动模式,剧烈的振荡强化了脉动热管的传热性能。

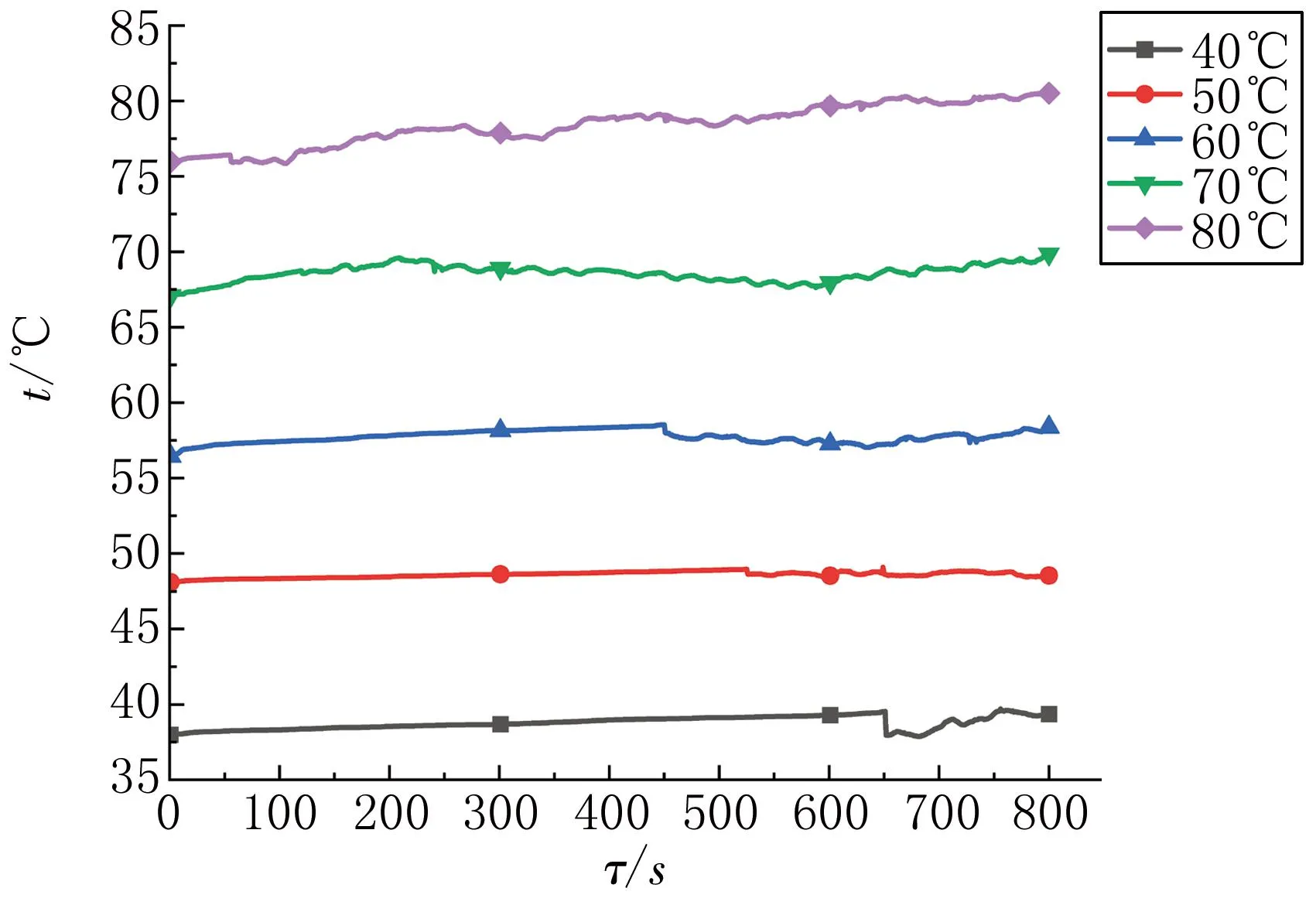

3.2 不同热源温度下蒸发段壁温特性对比

图4为不同热源温度下蒸发段的壁温变化,可以看出当热源温度分别为40 ℃、50 ℃、60 ℃、70 ℃和80 ℃时,脉动热管分别在650 s、525 s、448 s、150 s和56 s时开始启动,热源温度越高,脉动热管的启动时间越短。在热源为40 ℃时,脉动热管启动速度最慢;在热源为80 ℃时,脉动热管启动速度最快,运行过程中振荡频率和幅度最剧烈。脉动热管的启动时间之所以随着热源温度的增加而变短,是因为无水乙醇的表面张力和黏度随着热源温度的升高而降低,脉动热管的启动过程受气泡的生成、成长和脱离的影响,当表面张力减小时,气泡生成-成长-脱离的周期也随之减小,从而缩短了汽塞的累计时间,因此脉动热管的启动时间加快,工质在管内受到的摩擦力小,脉动也更加顺畅,强化了脉动热管的传热性能。

图4 不同热源温度下蒸发段壁温变化

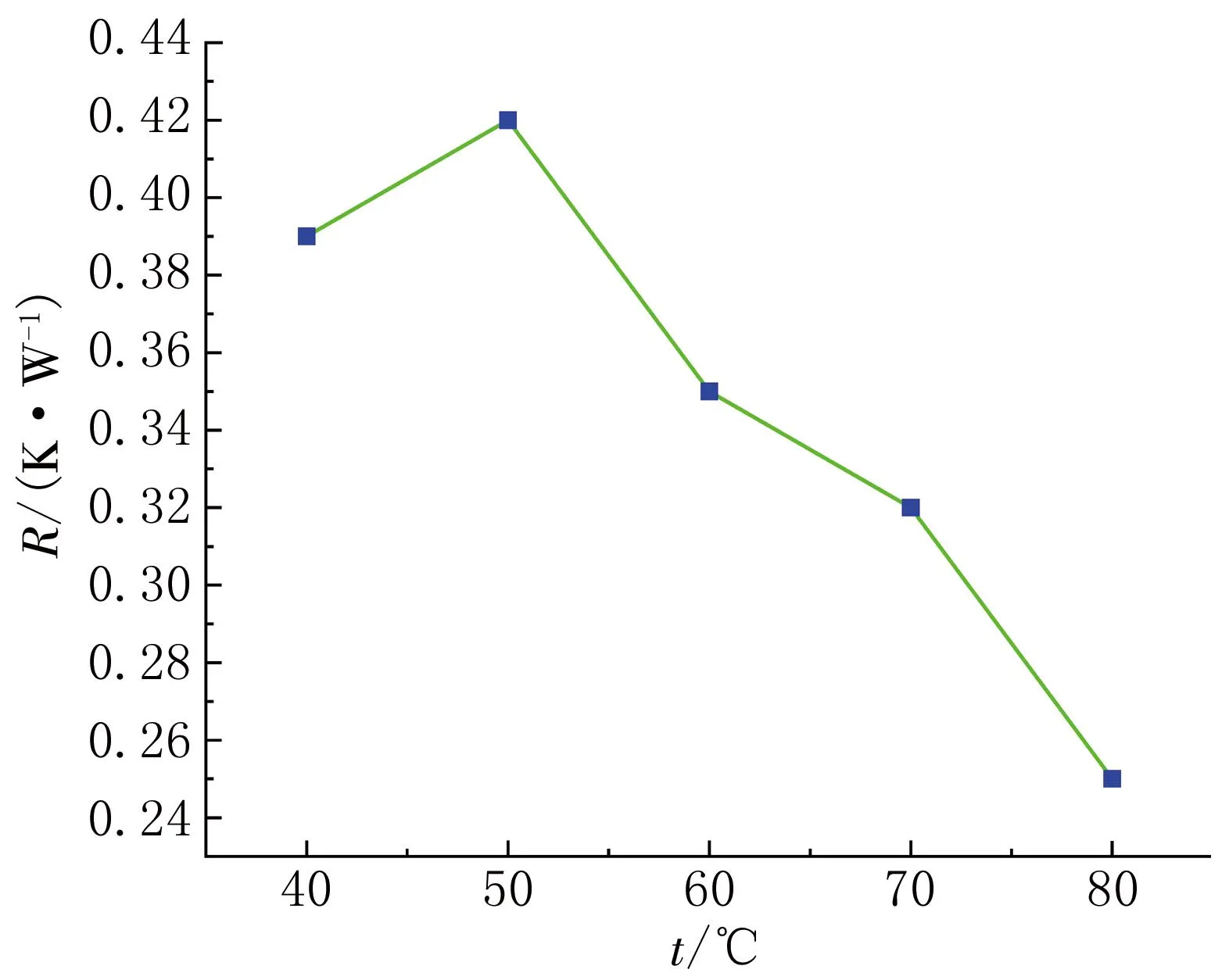

3.3 不同热源温度对热阻与传热极限变化的影响

通过计算热阻和传热极限值分析脉动热管的传热性能。根据热阻公式:

R=(Te-Tc)/Q,

(1)

式中:R为脉动热管热阻值,℃/W;Te为脉动热管蒸发段温度,℃;Tc为脉动热管冷凝段温度,℃;Q为热负荷,W。

图5为脉动热管热阻值变化曲线,从图中可以看出随着热源温度的升高,脉动热管热阻值整体是先升高后降低。热源温度<50 ℃时,脉动热管的热阻值呈线性增长趋势;在热源温度为50 ℃时,热阻值最高;热源温度>50 ℃后,脉动热管热阻值整体呈下降趋势;热源温度为80 ℃时,热阻值最低。热阻值的变化反映了脉动热管的启动与运行特性。热源温度在40 ℃时,虽然脉动热管蒸发段管内工质不断吸热,但由于热源热量较少,管内只有局部相变产生,热阻值较大,脉动热管没有完全运行,无法带动管内整个工质循环振荡。当热源为50 ℃时,热阻值最高,由冷凝段壁温变化可知此时脉动热管开始完全运行,但只出现瞬时的脉动现象,说明热源温度升高,脉动热管蒸发段和冷凝段之间压差增大,推动管内工质运行,但工质在运行过程中需要克服重力、与壁面的摩擦力、毛细力等,遇到的阻力很大,工质运行一段时间就停止,并且导致工质回流速度慢,蒸发段热量无法有效传递至冷凝段。当热源温度升高至60 ℃时,热阻值下降,管内工质流动速度较慢,管内的阻力依然影响工质运行,所以出现运行和停止交替的现象。当热源温度继续升高,至70 ℃和80 ℃时,脉动热管热阻值骤降,各种力对管内工质的影响越来越小,气液两相振荡剧烈,流动换热效果较好。

图5 不同热源温度下热阻变化曲线

根据传热极限公式[17]:

(2)

(3)

(4)

式中:B0为无因次管径;hfg为工质的汽化潜热,kJ/kg;K为无因次准则数;h为热管的传热系数,W/(m2·℃);ρl为饱和状态下液态密度,kg/m3;A为热管的横截面积,m2;ρv为饱和状态下汽态密度,kg/m3;σ为工质的表面张力,N/m;dl为脉动热管内径,m;g为重力加速度,m/s2。

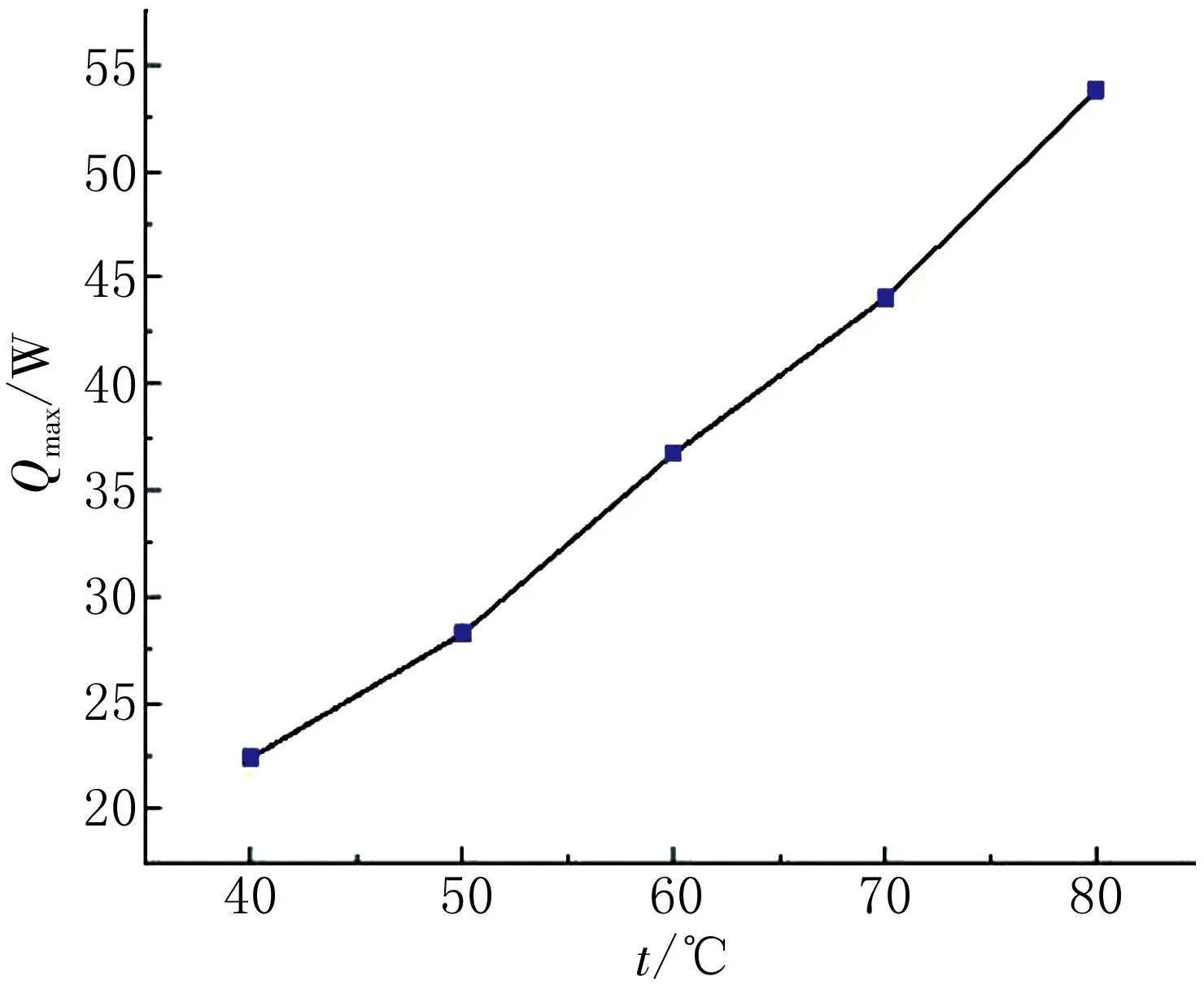

图6为不同热源温度下工质的传热极限,从图中可以看出管内工质传热极限值随着热源温度的升高而增大,说明管内工质总体携带的热量也随之增加,因此冷凝壁面温度波动的幅度越大,脉动热管振荡越剧烈,传热效果越好。当传热极限很小时,随着汽液间相对速度增大,汽液界面的剪切阻力会阻止冷凝液回流至蒸发段,在冷凝段聚集大量汽、液介质,蒸发段却无冷凝液回流,最终会导致蒸发段干烧,使得脉动热管传热性能恶化。

图6 不同热源温度下工质的传热极限

4 不同热源温度下换热器换热性能分析

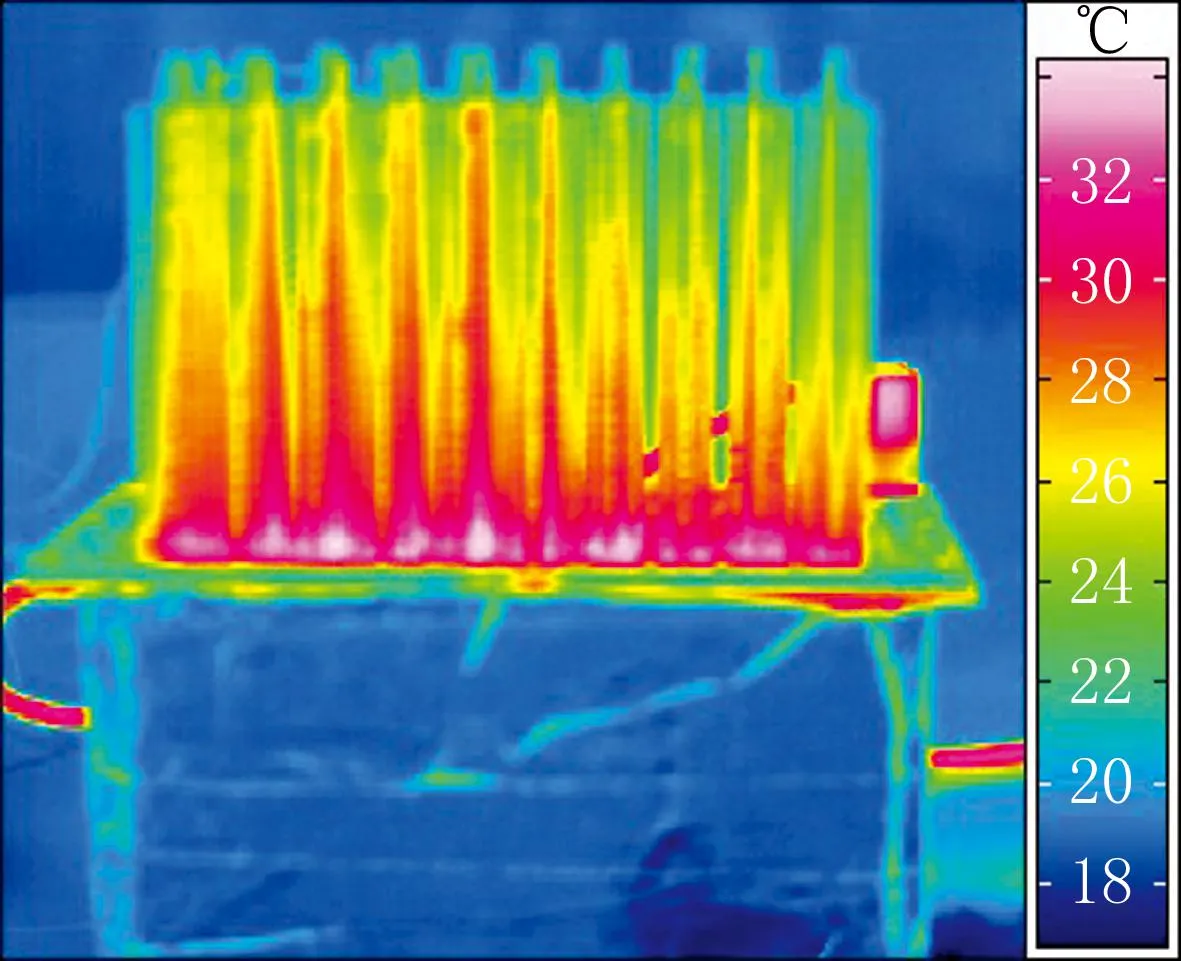

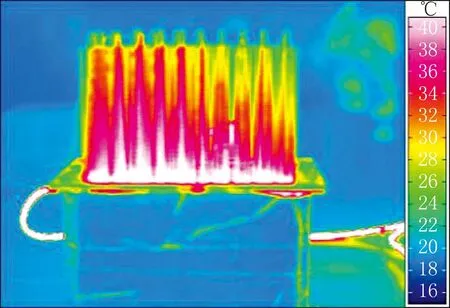

本文利用红外热像仪选取了同一时刻(1 600 s)时,热源温度分别为40 ℃、60 ℃和80 ℃下的冷凝段散热辐射变化和出风口温度变化。从图7中可以看出,随着热源温度不断升高,冷凝段向外辐射散出的热量也随之增加;由图8可知,出风口温度随着热源温度的增加而升高。

(a)40 ℃

(b)60 ℃

(c)80 ℃图7 不同热源温度下冷凝段散热辐射变化

图8 不同热源温度下出风口温度变化曲线

由图7和图8可以看出,随着热源温度的增加,脉动热管内工质循环振荡效果加强,脉动热管换热器的冷、热段交换的热量增多,冷却风从冷凝段与翅片中带出的热量增加,使出风口温度不断升高,换热器换热性能较好,换热效率不断提高。

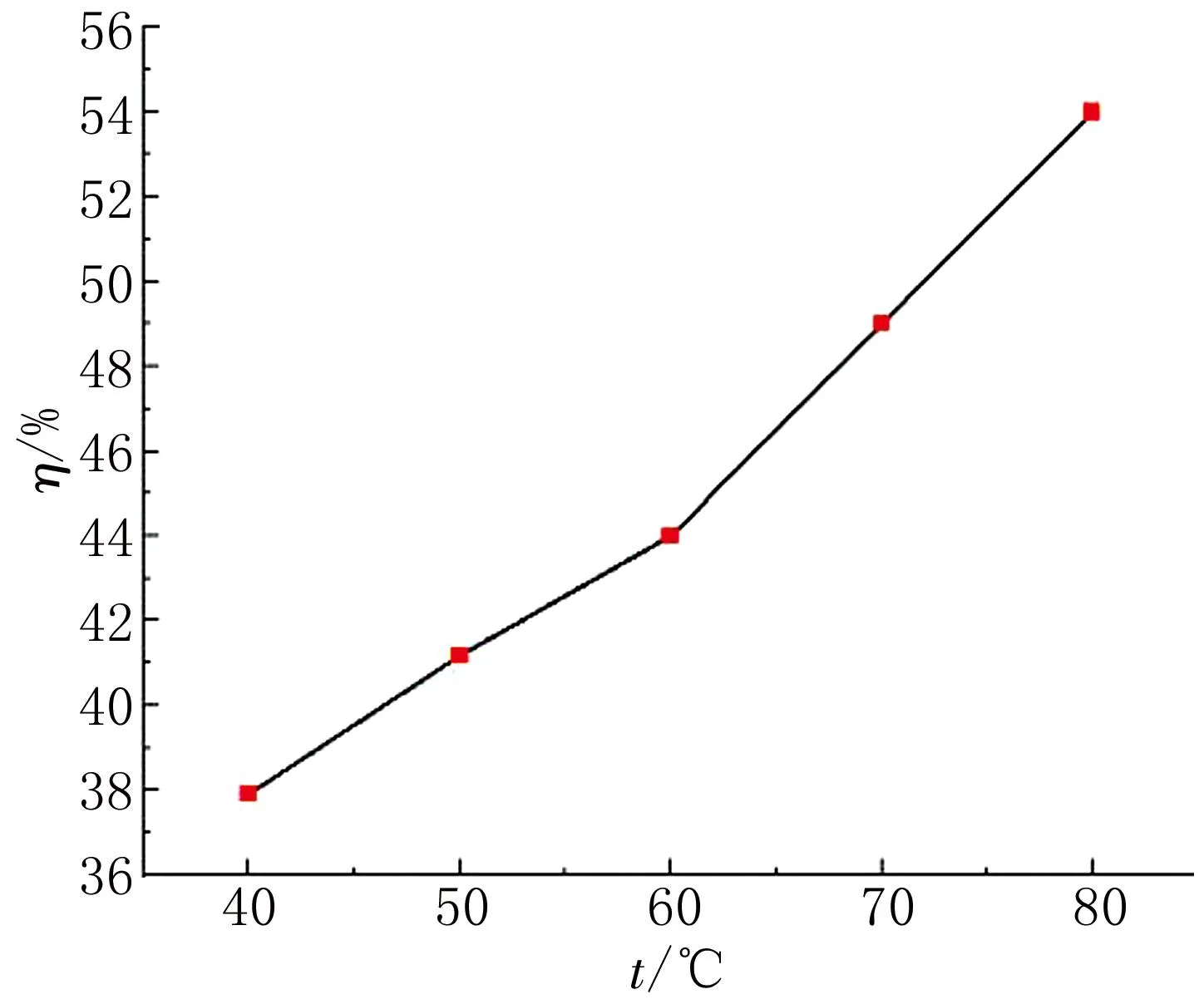

图9为不同热源温度下脉动热管换热器换热效率变化曲线,从图中可以看出换热效率与热源温度成正比关系,当热源为80 ℃时,换热效率达到54%,换热器的冷热段换热量不断增加,冷凝段散热效果较好,脉动热管换热器的换热性能较好。

图9 不同热源温度下换热器换热效率

5 结论

本文设计了一种用于余热回收的脉动热管换热器,对脉动热管冷热段壁温、启动时间和换热器的换热效率进行了对比分析,得出结论:

1)热源温度较低时,管内工质只有局部发生气液相变,管内几乎没有振荡现象,偶尔出现瞬时的脉动,随着热源温度的升高,管内工质整体发生相变,脉动热管振荡频率变高,幅度增大,脉动热管的传热性能得到强化。

2)随着热源温度的升高,脉动热管的热阻先升高后降低,并在热源为50 ℃时,热阻达到最大值,管内工质运行需要克服一些阻力,达到峰值后,热阻值逐渐变小,对管内工质的流动影响越来越小。

3)热源温度越高,脉动热管换热器换热效率越高,热源为80 ℃时,换热效率达到54%。