飞秒激光烧蚀齿面表层构态分析及其控制研究

徐海军,明兴祖,李 湾,颜 敏,吴 陶,李楚莹

(1.湖南工业大学机械工程学院,湖南 株洲 412007;2.湖南汽车工程职业学院机电工程学院,湖南 株洲 412000)

1 引 言

面齿轮工作时具有传动稳定、重载等特点,使其广泛应用于工程机械、船舶、航空航天等关键领域[1]。随着各领域技术的进步,人们对面齿轮的加工精度提出了更高的要求,但由于面齿轮齿形结构复杂、对机械加工技术要求较高、加工难度高,一般的机械加工精度已经无法适应要求。飞秒激光具有超短脉冲、超高瞬间功率、精确聚焦能力、高重复性和低附带损伤等特点,不仅可以进行超精细三维精微烧蚀,还具有能够进行材料的非热熔性处理、超衍射极限处理以及提高表面精度等优势[2-3]。因此,飞秒激光加工技术已经成为精微加工的前沿领域,并拥有更广阔的应用领域[4]。

目前,有关激光参数和工艺参数对材料加工后的烧蚀形貌、电子温度、晶格温度的影响已有较多的研究成果,林嘉剑等[5]研究了飞秒激光烧蚀面齿轮的形貌特征,以脉冲数和激光功率作为变量,探究激光参数对飞秒激光烧蚀凹坑直径和深度的影响,结果表明,飞秒激光烧蚀齿面 的质量随着激光功率的增大显著下降,当激光功率为1 W时,飞秒激光的加工质量良好且烧蚀深度足够深。张伟等[6]进行了飞秒激光能量密度对镍基合金重铸层和加工效率的影响规律研究,结果表明,当激光能量密度大于镍基合金的烧蚀阈值时,加工面上开始出现重铸物,并随激光能量密度增加,重铸层厚度增大。何雪莉等[7]进行了飞秒激光加工镍基高温合金气膜孔加工试验,得到了激光功率、离焦量、单层进给量、单层扫描时间对于加工质量的影响规律。飞秒激光烧蚀是一个高速热冲击过程,脉冲激光以极短的时间和极高的峰值功率快速作用到材料很小的范围内,最上层材料在瞬间达到气化温度后以等离子体的形式离开靶材,一部分熔化的液态材料在高压力的冲击作用下喷出,另一部分凹坑里残留未喷出的熔融材料冷却凝固后形成重铸层,由于快速冷却导致重铸层内易产生微裂纹,重铸层和微裂纹的存在不仅会降低材料的表面质量,影响材料的使用寿命。因此,如何减少重铸层,避免裂纹产生、提升材料质量,一直是激光加工技术的研究方向。

本文针对18Cr2Ni4WA面齿轮,通过建立双温传热模型,模型采用向后有限差分法进行飞秒激光烧蚀数值模拟,研究飞秒激光烧蚀面齿轮过程中,激光参数对重铸层以及热影响层的影响规律。为去除飞秒激光一次加工中生成的重铸层,对面齿轮齿面实施了飞秒激光二次加工。

2 烧蚀齿面表层构态的形成过程

飞秒激光与材料的烧蚀作用分为两个阶段,即光子-电子相互作用阶段和电子-晶格相互作用阶段,材料中的表层自由电子首先吸收激光能量,温度急剧上升,形成热电子,持续时间为飞秒量级。而后通过电子-声子耦合,热电子将能量传递给晶格,使晶格温度升高,最终二者达到热平衡状态,持续时间为皮秒量级,而此时激光辐照已经结束[8]。当晶格温度达到气化温度的材料迅速气化以原子蒸汽的方式离开基体,晶格温度达不到气化温度烧蚀区域无法形成原子蒸汽会导致局部的热效应,受热效应的影响,材料以液相的形式离开基体,其去除过程即液相爆破。且激光能量密度越高,激光与材料的作用时间越长,热效应就越严重,因此飞秒激光具有的超短脉冲特性能有效降低热效应,但不能完全消除热效应。故飞秒激光烧蚀过程中还是不可避免的形成少量重铸层等热效应产物。

飞秒激光加工完成后,齿面烧蚀形貌如图1所示,齿面表层材料分为三层:(1)重铸层,材料的电子和晶格的平衡温度达到熔化温度以上但达不到气化温度,该部分材料在熔化后重新冷却形成重铸层,包含飞溅物、残留熔融物等;(2)热影响层,材料的电子和晶格的平衡温度在熔化温度以下,材料未发生熔化,但其与重铸层的交界处在冷却前因高温会发生热扩散和相变,同时温度梯度的存在会导致热应力的产生。(3)基材层,材料的电子和晶格的平衡温度很低,该层材料的材料性质没有任何变化。

图1 烧蚀后齿面表层构态

3 烧蚀模型的建立与参数设置

基体材料为18Cr2Ni4WA是一种常用合金渗碳钢,为了保证计算的精度和提高计算的效率,建立单个轮齿模型,其长为200 μm、齿底宽为100 μm、齿顶外宽为10 μm、齿顶内宽为40 μm、高为35 μm。此外,网格采用自由四面体进行划分,其最大单元大小为0.5 μm,最小单元大小为0.04 μm,最大单元增长率为1.3,曲率因子为0.3,其有限元模型及网格划分如图2所示。

图2 面齿轮材料单齿网格划分图

当飞秒激光与材料相互作用时,激光能量首先通过光子-电子相互作用被电子系统吸收,随后经过电子-声子耦合传导给晶格。因为在电子和晶格之间存在着非热平衡,所以一般的傅里叶传热模型不能满足要求。本文采用双温模型[9]描述飞秒激光脉冲与物质之间的相互作用,其模型表示为:

(1)

(2)

式中:Te、Tl分别为电子温度和晶格温度;Ce、Cl分别为单位体积的电子热容和晶格热容;ke为电子热传导率;g为电子与晶格的耦合系数;S(r,z,t)为材料吸收的热量,其表达式为:

(3)

式中,R为材料的反射率;α为材料的吸收系数;z为几何模型中心任意位置到材料顶面的穿透深度;r为光斑任意位置到光斑中心的距离;I(r,t)为在空间和时间均为高斯分布的激光光强[10],其表达式为:

(4)

式中,J0为激光的能量密度;τp为激光脉冲宽度;t为时间;ω0为激光光斑半径。

飞秒激光烧蚀材料时,电子温度会在极短的时间内上升到上万度,而材料的热物性参数受温度变化的影响很大,不能忽略,所以热物性参数不能设置为常数。根据CHEN等[11]的研究结果,电子热容可近似为:

(5)

(6)

式中,Be为电子热容系数;N为自由电子密度;kB为玻尔兹曼常数;Tf为费米温度。

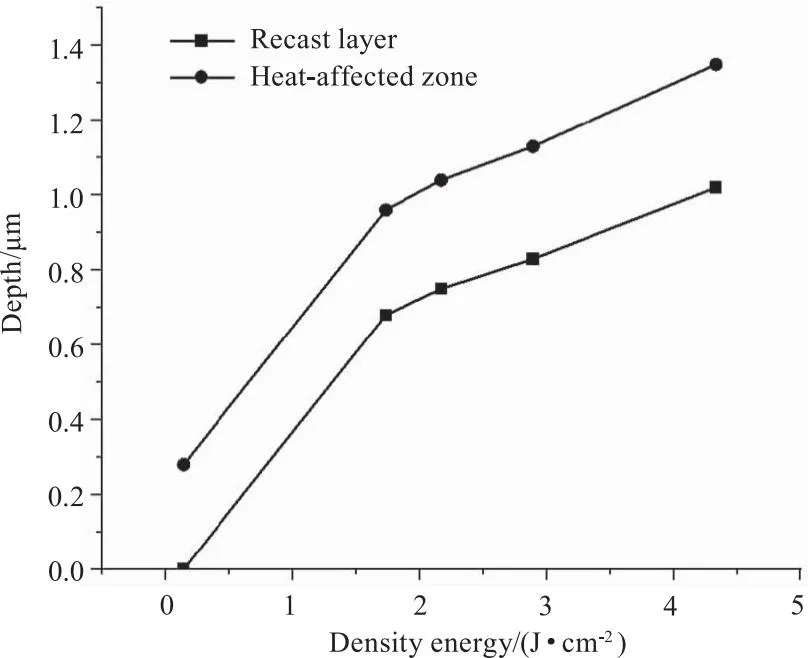

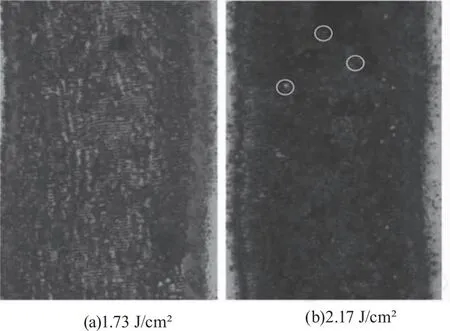

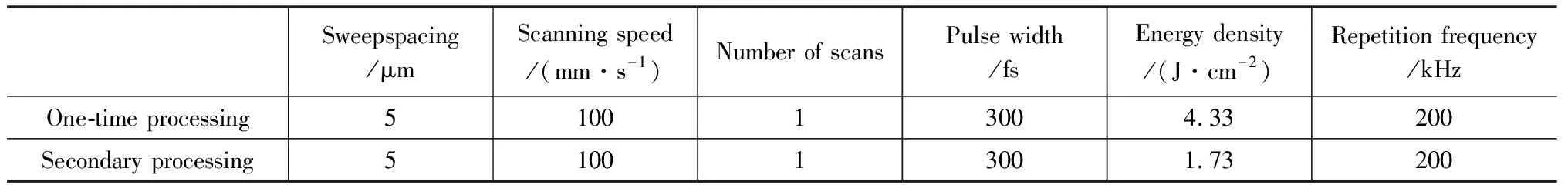

Te (7) 式中,k0为室温下的电子热导率。 Te>Tf时,电子热导率ke[13]表达式为: (8) 式中,k、β为常数,θe=Te/Tf,θl=Tl/Tf。 根据MILLS等[14]的研究,面齿轮材料18Cr2Ni4WA的晶格热容近似为: (9) 以高斯分布表示能量沉积过程,并由边界热流模拟,热内流公式如下: (10) 将模型的非烧蚀边界设置为热绝缘,导电通量设置为零: (11) 飞秒激光烧蚀面齿轮材料的仿真时,选取的热物理性参数[15-16]和激光参数如表1、表2所示: 表2 激光参数 在COMSOL软件中添加两个系数形式偏微分方程模块,将双温方程(1)、(2)输入到系数形式偏微分方程模块中,结合表1、表2中的计算参数,通过向后有限差分法对烧蚀能量模型进行求解。添加变形几何模块,将网格设置为自由变形,模拟飞秒激光烧蚀齿面材料去除过程。取值不同的能量密度值,根据作用时间内所有节点的温度场数值进行划分,得到重铸层和热影响层随烧蚀时间以及能量密度的演变过程。设置两个系数形式偏微分方程模块的边界条件和初始条件,模型的初始条件:Te=Tl=300 K,模型边界条件由式(10)和(11)给出;时间步长为0.01 ps,求解时间为60 ps,相对容差为0.05。为更好展示仿真效果,仿真结果采用二维平面云图展示,二维平面云图为图3所示加工面的截面图。 图3 飞秒激光烧蚀面齿轮温度场模拟过程 飞秒激光加工的烧蚀面积十分小,材料的峰值温度极高,不方便直接测量。这里采用仿真方法分析飞秒激光烧蚀面齿轮温度场随时间变化过程,在激光能量密度为4.33 J/cm2、激光脉宽为300 fs,激光光斑半径为20 μm,重复频率为200 kHz的激光参数下,飞秒激光烧蚀面齿轮温度场模拟过程如图3所示。随着激光作用时间t的增加,烧蚀凹坑的直径和深度随之增大,当温度达到面齿轮材料18Cr2Ni4WA的熔点1723 K时,材料熔化;当温度继续升高至3023 K时,材料温度不再升高。 在飞秒激光烧蚀面齿轮的过程中,当齿面温度达到920 K以上时,齿面原子吸收激光能量变得活跃,铁、碳及其他微量元素会加速扩散,形成不同原子之间的重新组合,使齿面硬度得到提高,该部分属于热影响层。随着齿面激光能量的不断累积,齿面温度继续升高,齿面的局部区域达到面齿轮材料的熔点和沸点,一部分材料在高温高压下向外喷溅、烧蚀和升华;另一部分熔化后附着在烧蚀凹坑里,并在冷却后凝固为重铸层。由于激光能量在材料内传播具有一个降低梯度,即电子和晶格的平衡温度沿远离材料表面的方向从气化温度以上逐渐降低至常温,以920 K和1723 K为等温分界线,划分齿面的热影响层和重铸层:(1)重铸层,材料的电子和晶格的平衡温度达到熔化温度以上但达不到气化温度,该部分材料在熔化后重新冷却形成重铸层;(2)热影响层,材料的电子和晶格的平衡温度在材料淬火温度以上但达不到熔化温度,材料未发生熔化,但可能受高温影响而发生材料性能变化。图4为激光能量密度为4.33 J/cm2、激光脉宽为300 fs,激光光斑半径为20 μm,重复频率为200 kHz,激光作用时间为60 ps时,齿面以920 K和1723 K为界线的等温分布图。结果显示,沿烧蚀中心方向的重铸层和热影响层厚度分别为1.01 μm和1.34 μm,沿烧蚀四周方向的重铸层和热影响层厚度分别为2.73 μm和3.25 μm,沿烧蚀四周方向的重铸层和热影响层分别是沿烧蚀中心方向的2.70倍和2.42倍。经分析可知,激光能量作用于齿面时呈高斯分布,中间高、四周低,能量沿烧蚀中心方向传导的热量较多,使得烧蚀中心熔融物受激光的冲击作用向四周飞溅,粘附在凹坑四周的熔融物较多,导致沿烧蚀四周方向的重铸层厚度较大。 图4 齿面等温分布图 图5为激光功率4.33 J/cm2、激光脉宽为300 fs,激光光斑半径为20 μm,重复频率为200 kHz激光参数下,沿烧蚀四周方向的重铸层和热影响层的厚度随时间变化图。从图中可以看出,随着激光烧蚀时间的增加,重铸层和热影响层的厚度分别先增长到3.21 μm和3.68 μm,随后分别降低到2.71 μm和3.23 μm附近趋于稳定状态。由分析可知,随着激光作用时间的增加,材料由固相到液相、再由液相到气相,热影响层转为新生重铸层,重铸层的位置不断向材料方移动。 图5 沿烧蚀四周方向重铸层和热影响层的厚度随时间变化 图6为激光能量密度4.33 J/cm2、激光脉宽为300 fs,激光光斑半径为20 μm,重复频率为200 kHz激光参数下,沿烧蚀中心方向的重铸层和热影响层的厚度随时间变化图。从图中可以看出,飞秒激光烧蚀齿面过程中,随着激光烧蚀时间的增加,重铸层和热影响层的厚度分别增加1.01 μm和1.34 μm;飞秒激光烧蚀齿面0~10 ps时,重铸层和热影响层的厚度增加最快,速度分别为0.052 μm/ps和0.074 μm/ps;而随着时间推移,重铸层和热影响层的厚度增速逐渐降低。分析认为,飞秒激光烧蚀齿面过程中,材料中的激光能量持续累积,在烧蚀的前10 ps时,齿面由固体加热开始熔化,材料吸收的主要能量用于温升,重铸层和热影响层的形成速率较大;随着飞秒激光作用时间的增加,材料吸收的一部分能量用于熔融物的喷溅、烧蚀和升华,材料在向外喷溅去除的过程中带走了部分能量,另一部分向材料内部传递,用于内部材料温升。所以重铸层和热影响层的厚度增加速率显著下降。 图6 沿烧蚀中心方向重铸层和热影响层的厚度随时间变化 图7为面齿轮经飞秒激光在脉冲数N=20,激光脉宽为300 fs,激光光斑半径为20 μm,重复频率为200 kHz的激光参数加工后重铸层厚度、热影响层厚度与能量密度的关系。结果显示:激光能量密度未达到面齿轮材料18Cr2Ni4WA的烧蚀阈值(0.138 J/cm2)时,没有明显的重铸层存在,只存在热影响层。当激光能量密度达到材料的烧蚀阈值时,重铸层开始出现,激光能量密度从1.73 J/cm2增加到4.33 J/cm2,重铸层厚度从0.68 μm增加到1.02 μm,热影响层厚度从0.96 μm增加到1.35 μm。 图7 重铸层和热影响层厚度随激光能量密度的变化曲线 实验选用的面齿轮材料18Cr2Ni4WA属于合金渗碳钢,具有高的强度、韧性和良好淬透性,它的主要化学成分如表3所示,激光烧蚀前的面齿轮铣削后实物如图8所示。 表3 面齿轮材料18Cr2Ni4WA化学成分 图8 激光烧蚀前的面齿轮铣削后实物图 实验采用FemtoYL-100工业飞秒激光器,该飞秒激光加工系统主要由计算机系统、飞秒激光器、反射镜、激光扩束器、三维振镜系统、CCD监测系统、测距仪、远心场镜、四轴移动平台、照明系统、和吹气系统等部分组成。飞秒激光加工系统如图9所示。 图9 飞秒激光加工系统图 重铸层的危害在于:(1)重铸层中材料的物理化学性能、晶格结构等会发生改变;(2)重铸层中存在随微裂纹和气孔等缺陷,重铸层和热影响层之间的膨胀系数差异与较大的温度梯度是导致热应力产生的主要原因,而热应力是导致重铸层开裂的重要因素。重铸层表面还存在飞溅物:多脉冲飞秒激光加工中,两个脉冲的焦点距离和间隔时间都较小,上一脉冲导致的重铸层的温度已下降至熔化温度但仍然处于高温,下一脉冲产生的飞溅物在飞溅至上一脉冲产生的重铸层时因冷却时间短也处于高温,两者发生侵蚀黏附,从而导致二者粘结较为牢固,造成齿面凹凸不平,严重影响齿面质量。 在飞秒激光加工结束后,采用光学显微镜观察齿面重铸层残留情况。与图7相同激光能量密度下面齿轮的烧蚀显微形貌如图10所示,当激光能量密度大小为1.73 J/cm2时,烧蚀表面较为平整,没有产生明显的熔化重铸物;当激光能量密度增加到2.17 J/cm2时,烧蚀面出现明显的重铸物,图中白色圆圈处,重铸层堆积比较厚;当激光能量密度增加到2.89 J/cm2、4.33 J/cm2时,重铸层的厚度进一步增大,且烧蚀面的周围开始出现重铸物。这是因为随着激光能量密度的增加,烧蚀区域的动态压力随之增大,在动态压力的作用下,熔融物开始从烧蚀中心区域向四周溅射。熔融的液态材料在溅射过程中重新冷却结晶并附着在面齿轮表面,使齿面出现了由液滴和液流凝固形成的凸起结构。 图10 不同能量密度下齿面扫线显微图像 图11分别展示了不同能量密度下齿面扫线三维超景深图像,该图像直观的展现了激光烧蚀区域表面平整状况,从图中可以看出,烧蚀区域呈现中间高、两边低的特点,这是由高斯脉冲的能量分布造成的。当激光能量密度大小为1.73 J/cm2时,烧蚀区域较为平整,最大烧蚀深度为1.629 μm;当激光能量密度增加到2.17 J/cm2时,烧蚀区域的中间和右边开始变得不规整,存在较多分散的块状重铸物,最大烧蚀深度为2.132 μm;当激光能量密度增加到2.89 J/cm2、4.33 J/cm2时,重铸物的面积进一步增大,形成了条状重铸物,且重铸物分布的区域向外扩散,最大烧蚀深度为2.742 μm和4.085 μm。 图11 不同能量密度下齿面扫线三维超景深显微图像 一次加工采取较高的激光能量密度对齿面进行加工,虽然极大的提高了齿面的加工效率,但会在齿面形成较厚的重铸层。重铸层的存在严重影响了齿面的硬度、粗糙度等表面质量,因此在完成飞秒激光烧蚀齿面一次加工后需去除残留的重铸层,进行飞秒激光二次加工。重铸层经过熔化冷却后,其烧蚀阈值相较于基材层已经大大降低,并且其表面的光吸收率也因为飞溅物和黑色氧化层的存在而大大提高。因此采用较低能量密度飞秒激光对齿面进行二次加工,不仅能有效去除重铸层,而且对基材层的损伤也微乎其微。激光一次和二次加工工艺参数如表4所示。 表4 激光一次和二次烧蚀工艺参数 为验证飞秒激光二次加工清除重铸层的可行性,按表4设置激光参数及工艺参数,进行面齿轮飞秒激光一次和二次烧蚀加工试验。加工效果对比图如图12所示,在高能量密度的飞秒烧蚀下,一次加工结束后,各齿面烧蚀区域形成了黑色重铸层;采用低能量密度飞秒激光对齿面进行二次加工后,能够较好的清除重铸层,使加工面具有一定的光亮度。加工后的微观形貌对比图如图13所示,可以看出,飞秒激光一次加工形成了较厚的重铸层,而飞秒激光二次加工能够清除重铸层,且二次加工后的材料表面无明显的扫道痕迹,说明飞秒激光二次加工对基材的损伤不大。 图12 加工效果对比图 图13 齿面微观形貌对比图 齿面粗糙度Ra采用德国生产的表面轮廓仪HommelWerke T8000(精度可达0.001 μm)进行测量,对齿面的粗糙度测量3次,取其平均值作为齿面粗糙度。图14为飞秒激光加工前齿面粗糙度,其平均值为0.773 μm。 图14 飞秒激光加工前面齿轮齿面粗糙度 面齿轮经过飞秒激光一次和二次精微加工后的表面粗糙度变化情况如图15所示。能量密度为4.33 J/cm2、脉冲宽度为300 fs、重复频率为200 kHz时,飞秒激光一次加工测量的齿面粗糙度如图15(a)所示,平均粗糙度为0.365 μm。在第一次加工完成后,采用能量密度为1.73 J/cm2,其他参数不变,对面齿轮齿面进行第二次加工,飞秒激光二次加工测量的齿面粗糙度如图15(b)所示,平均粗糙度为0.185 μm。 图15 一次加工和二次加工后的齿面粗糙度 本文针对面齿轮材料18Cr2Ni4WA,通过建立双温传热模型,模型采用向后有限差分法进行飞秒激光烧蚀数值模拟,仿真分析飞秒激光烧蚀面齿轮在能量密度为1.73~4.33 J/cm2范围内重铸层和热影响层的演变规律,并通过实验与仿真进行对比,结果表明:当能量密度为1.73 J/cm2时,齿面烧蚀效果较好,未出现明显的重铸层,但随着激光能量密度的增加,齿面重铸层逐渐增多,齿面烧蚀效果变差。为减少重铸层,采用飞秒激光二次加工工艺,一次加工采取激光能量密度为4.33 J/cm2对齿面进行烧蚀,能实现对材料的有效去除,二次加工采激光能量密度为1.73 J/cm2对齿面进行烧蚀,能实现对一次加工残留重铸层的去除。结果表明:飞秒激光二次加工工艺能有效的去除重铸层并降低齿面粗糙度,同时兼顾烧蚀效率和烧蚀质量。这为解决重铸层残留问题以及提高面齿轮飞秒激光精微加工质量提供了研究基础。

4 飞秒激光烧蚀齿面仿真分析

4.1 飞秒激光烧蚀面齿轮温度场演变过程

4.2 重铸层和热影响层热传递演变过程与分析

4.3 能量密度对重铸层和热影响层的影响

5 实验过程及结果分析

5.1 实验材料及加工设备

5.2 能量密度对重铸层的影响

5.3 激光工艺参数设置及二次加工

5.4 齿面粗糙度分析

6 结 论