别汉棱镜光轴一致性检测与装调方法

张 娟,杨加强

(中国电子科技集团第十一研究所,北京 100015)

1 引 言

在周视搜索和扫描系统中,探测器像面上接收到的图像会随着系统的扫描而随轴旋转,产生像旋现象。在会聚光路中旋转别汉棱镜会产生像倾斜,可以补偿系统在扫描时产生的像旋现象,且别汉棱镜具有体积小、结构紧凑和可用于会聚光路等优点,因此别汉棱镜被广泛应用于消像旋系统中[1-2]。

在有别汉棱镜的光学系统中,有三条重要的轴,分别是别汉棱镜光轴(以下简称棱镜光轴)、机械旋转轴(以下简称机械轴)和系统光轴,很多文献资料均详细分析了三轴之间有角度误差和位移误差时,旋转别汉棱镜所产生的像的轨迹曲线及其对应的方程,只有三轴高度重合时,别汉棱镜才能起到较好地消像旋的作用[3-4]。在将别汉棱镜装配到旋转轴系和系统的过程中都会产生装调误差,使三轴不重合,从而使通过棱镜的出射光轴相对于入射光轴有角度误差和位移误差,即光轴一致性误差。

除了严格控制别汉棱镜的加工精度和胶合精度以外,还需要精度较高的检测系统对别汉棱镜的光轴一致性进行检测,尤其是需要检测在会聚光路中的光轴一致性,并在会聚光路中装调别汉棱镜,确保光轴一致性精度满足要求才能投入到系统中使用。传统的自准直仪检测方法将棱镜放置在平行光路中,只能检测出光轴之间的角度误差,无法检测出位移误差。

针对上述问题,本文设计了别汉棱镜光轴一致性检测系统,可以检测别汉棱镜出射光轴相对于入射光轴的位移误差,并可在此系统中装调棱镜和旋转轴系,消除棱镜光轴和机械轴之间的位移误差。使用本文设计的检测系统,可将角度误差和位移误差分开进行检测并装调,可缩短在系统中装调别汉棱镜的时间,对复杂系统中别汉棱镜的装调具有非常重要的意义。

2 检测与装调原理及方案

别汉棱镜在装入系统之前,通常需要先将棱镜光轴和机械轴的角度误差和位移误差装调到最小状态,以减小系统装调的难度。由于别汉棱镜在平行光路中不能成像,传统的自准直仪检测法只能检测出棱镜光轴和机械轴之间的角度误差,不能检测出位移误差[5]。因此,本文提出一种在会聚光路中检测棱镜光轴和机械轴之间的位移误差的方法:首先在平行光路中调整棱镜的旋转轴系和棱镜的相对位置和角度,使机械轴和棱镜光轴平行,即将通过别汉棱镜的出射光轴相对于入射光轴的角度误差调节到可接受的精度范围内,然后在会聚光路中调整两轴之间的位移误差使其最小。

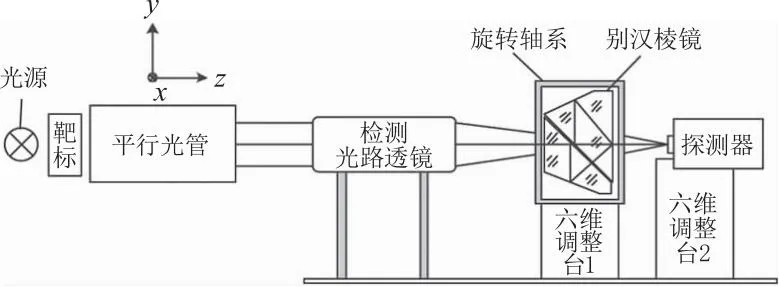

在会聚光路中检测别汉棱镜光轴一致性的原理如图1所示,光源照射靶标经过平行光管之后变成平行光出射,再经过检测光路会聚于探测器像面上,将别汉棱镜绕机械轴(z轴)旋转360°,可以看到像在探测器像面上的运动轨迹。像的运动轨迹表示通过别汉棱镜的出射光轴相对于入射光轴的光轴一致性精度,若棱镜光轴、机械轴和系统光轴均重合,则像的旋转半径为0;若三轴均不重合,则像的运动轨迹是Pascal蚶线,如图2所示,其对应的方程为[3]:

图1 别汉棱镜光轴一致性检测原理图

图2 Pascal蚶线

ρ=2(DMIcosθ-DMP)

(1)

上式为关于棱镜旋转时产生的出射光轴像点位移章动的普遍公式。式中,ρ为出射光轴和入射光轴之间的位移;DMI为机械轴和系统光轴之间的横向失调;DMP为机械轴和棱镜光轴之间的横向失调;θ为棱镜组件的方位角。

由公式(1)分析得知:

(1)当机械轴和棱镜光轴重合时,像的运动轨迹为一个圆,圆的半径与机械轴和系统光轴之间的位移误差和棱镜组件的方位角有关,若方位角为0,则此时圆的半径只与机械轴和系统光轴之间的位移误差有关,只需将旋转轴系和别汉棱镜看做一个整体,通过六维调整台1调整整体在系统中的位置,直至圆的半径为0;

(2)当机械轴和系统光轴重合时,像的运动轨迹为一个与机械轴和棱镜光轴之间的位移误差有关的圆,此时固定旋转轴系,仅沿x轴和y轴平移别汉棱镜,直至圆的半径为0;

(3)当机械轴、系统光轴和棱镜光轴均不重合时,将旋转轴系和别汉棱镜看做一个整体,通过六维调整平台1调整整体在系统中的位置,直至像的运动轨迹为一个圆,再按照上述两种情况调整棱镜,直至圆的半径为0。

由于别汉棱镜自身在加工过程中不可避免地会产生固有误差,且在装调过程中会产生装调误差,因此,在装调三轴的光轴一致性时,圆的半径一般调节不到0,而只能调节到一个最小值。

3 检测与装调系统设计

别汉棱镜光轴一致性检测与装调系统包括角度误差检测与装调系统和位移误差检测与装调系统,其中,前者将棱镜放置在两台自准直仪之间,在平行光路中检测并装调棱镜光轴与机械轴之间的角度误差;后者将棱镜放置在成像光路中,在会聚光路中检测并装调棱镜光轴与机械轴之间的位移误差。上述成像光路包括检测成像光路和对照成像光路两条光路,且这两条光路总长相等,除别汉棱镜之外,光路中的其他透镜均不变。本文采用可见光2592×1944探测器,使用555 nm的激光光源,主要光学技术指标如表1所示。

表1 主要光学技术指标

3.1 检测成像光路设计及像质分析

反射式光学系统无色差,质量轻,不需要无热化设计,但其视场角小,有中心遮拦,通常需要非球面,装调困难;折射式光学系统没有中心遮拦,需要增加透镜数量或增加非球面消色差,需要消除轴外像差[6]。本文使用的光源是单色光源,且视场角小,使用透射式光学系统完全可以满足要求,因此采用透射式一次成像光路。光路中的透镜采用全球面透镜,且透镜材料均选择常用的K9玻璃材料。

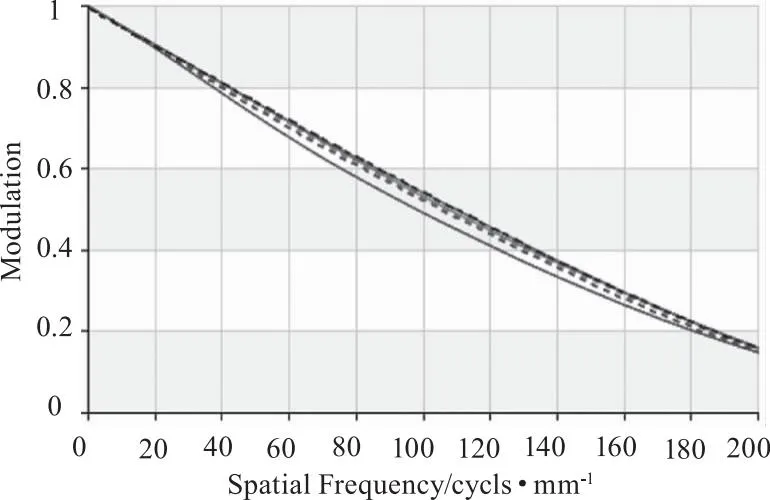

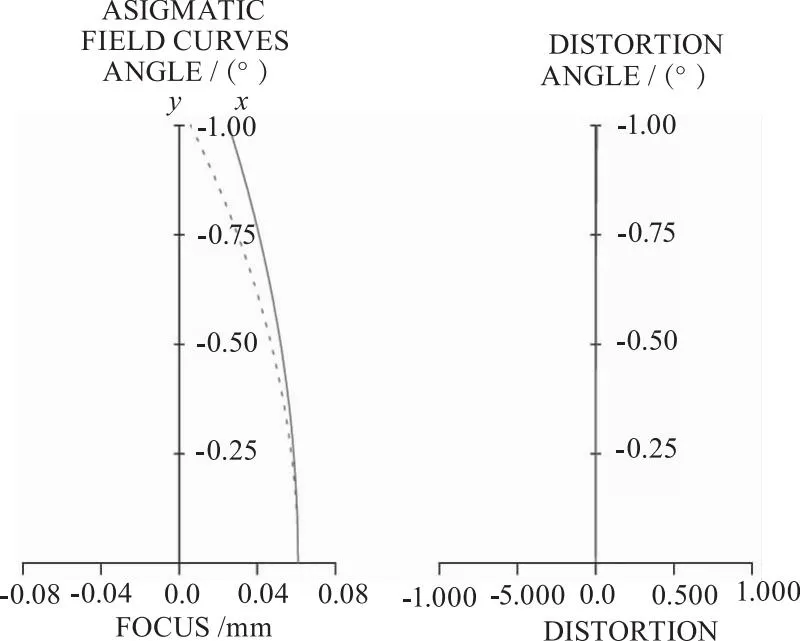

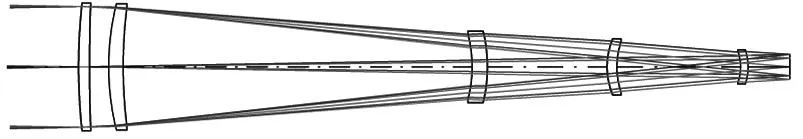

由于别汉棱镜需要和旋转轴系一起装调,设计时需要在别汉棱镜前后留出旋转轴系的空间,使用CODE V光学设计软件建立初始结构并进行像差优化,最终设计出的光路图如图3所示,传递函数曲线和畸变曲线分别如图4和图5所示,从图中可以看出,传递函数接近衍射限,畸变接近于0,成像质量满足使用要求。

图3 检测光路图

图4 检测光路传递函数曲线图

图5 检测光路畸变曲线图

3.2 对照成像光路设计及像质分析

为了控制变量,保证在探测器像面上看到的像旋现象仅由别汉棱镜的位置误差和角度误差引起,需要设计与检测光路对应的对照光路,保证对照光路中透镜之间的间隔、光路总长、视轴零位等都与检测光路相同。

根据3.1节中设计的检测光路参数,保持前三片透镜的参数不变,仅将别汉棱镜替换为透镜,控制对照光路的总长与检测光路总长相等,在CODE V中优化光路像差,优化完成的光路图如图6所示,对应的传递函数曲线和畸变曲线分别如图7和图8所示,从图中可以看出,传递函数接近衍射限,畸变小于0.5 %,成像质量满足使用要求。

图6 对照光路图

图7 对照光路传递函数曲线图

图8 对照光路畸变曲线图

根据设计的光路图和传函曲线图可以看出,本文设计的光学系统成像质量好,使用的透镜数量少,且均为球面,透镜材料均为常用的K9玻璃材料,降低了加工难度,同时节省加工时间和加工成本;体积紧凑,光路中的变量仅为别汉棱镜,便于反复拆装。

4 别汉棱镜光轴一致性检测与装调

本文使用上述检测与装调方案装调别汉棱镜,使用传统的自准直仪检测法将棱镜光轴与机械轴之间的角度误差调整到最小,在检测成像光路中将两轴之间的位移误差调整到最小,即保证经过别汉棱镜的出射光轴与入射光轴的光轴一致性误差最小,并装入系统中装调使用。

4.1 棱镜光轴与机械轴之间的角度误差装调

与传统的自准直仪装调方法相同,按照图9所示的装调棱镜光轴和机械轴之间角度误差的原理图对口径为25mm的别汉棱镜进行装调:

图9 装调棱镜光轴和机械轴之间角度误差的原理图

(1)将自准直仪1和自准直仪2对准,打开自准直仪1的光源,关闭自准直仪2的光源,调整自准直仪2的位置和角度,使自准直仪2接收到的十字叉丝与自准直仪2的十字中心(即自准直仪2的光轴位置)重合,此时自准直仪2读数为(x,y)=(0″,0″),说明两台自准直仪的光轴重合;

(2)将别汉棱镜放置于两台自准直仪之间的平行光路中,调整别汉棱镜的位置及角度,使从别汉棱镜的前表面反射回的十字叉丝与自准直仪1的十字中心重合,即别汉棱镜前表面垂直于自准直仪1的光轴,此时自准直仪2的数值即为别汉棱镜自身的光轴一致性精度,用此方法测得本论文使用的别汉棱镜自身的光轴一致性精度为±9″;

(3)将别汉棱镜装入旋转轴系,再放置于两台自准直仪中间的平行光路中,调整旋转轴系和棱镜的角度和位置使别汉棱镜入光面与自准直仪1的光轴重合,绕z轴旋转别汉棱镜,观察自准直仪2接收到的十字叉丝的运动轨迹和光轴角度误差数值;

(4)重复调整别汉棱镜与旋转轴系之间的角度,直至旋转别汉棱镜时,自准直仪2显示的光轴角度误差的数值跳动量在可接受的精度范围内,此时将角度误差调整机构锁死。

使用上述方法进行装调之后,通过带有旋转轴系的棱镜的出射光轴相对于入射光轴的光轴一致性精度为(x,y)=(±28″,±24″)。理论上,若棱镜光轴和机械轴完全平行,则棱镜的出射光轴和入射光轴的一致性精度为棱镜自身的误差。实际上,机械旋转轴的轴系精度有加工误差,装调过程中会产生装调误差,自准直仪自身也有误差,因此光轴一致性精度比理论上差。

4.2 棱镜光轴与机械轴之间的位移误差装调

将棱镜光轴和机械轴之间的角度误差装调到最小后,在会聚光路中对棱镜光轴和机械轴之间的位移误差进行调节:

(1)按照图10所示的对照光路示意图搭建对照光路,调整对照光路的位置和角度,使对照光路的光轴与平行光管的光轴平行;

图10 对照光路示意图

(2)用光源照射靶标,通过平行光管和对照光路之后成像在探测器像面上,调整六维调整台2,直至在探测器像面上看到的像清晰可分辨;

(3)拆掉对照光路中最后两片镜片,将在4.1节中装调好角度误差的别汉棱镜及其旋转轴系放置如图1所示的六维调整台1上,调整六维调整台1,使在探测器像面上看到的像的清晰度与对照光路相同,绕z轴旋转别汉棱镜,观察像的运动轨迹;

(4)调整整个棱镜组件的角度和位置,直至像的画圆半径不再减小为止;

(5)固定旋转轴系,仅沿x轴和y轴平移别汉棱镜,旋转别汉棱镜,直至观察到像的运动轨迹是一个半径不再减小的圆为止。

(6)参考第2小节中像的运动轨迹的分析,步骤(4)和步骤(5)的装调顺序可调换或反复进行,当像的轨迹为1个圆且半径不再减小时,别汉棱镜光轴和旋转轴系的旋转轴重合精度最高,此时可认为别汉棱镜组件的光轴一致性已装调到最好状态。

图11为别汉棱镜组件的光轴一致性装调到最好状态像的运动轨迹图,圆的半径为14.7,代表像的画圆量为±14.7个像素,本论文设计的检测光路像面一个像素对应的瞬时视场角3.3″,由此可计算出光轴一致性精度为±48.5″,正式系统中一个像素对应1′,因此,本论文中别汉棱镜组件在系统中的光轴一致性精度为±0.8个像素。

图11 位移误差最小时像的画圆轨迹图

理论上,若在会聚光路中将棱镜光轴与机械轴之间的位移误差调为0,则在会聚光路中的画圆精度应与在平行光路中的画圆精度一样,即消除了位移误差,最后只剩下角度误差,但由于旋转轴系和棱镜本身存在误差,装调过程中也存在装调误差,因此,在会聚光路中的画圆精度会变差。

5 结 论

本文针对传统的自准直仪检测法只能检测棱镜光轴和机械轴之间的角度误差而不能检测位移误差的问题,分析了系统光轴、棱镜光轴和机械轴不重合时像的画圆轨迹情况,在传统的只能检测和装调角度误差的自准直仪检测法的基础上,提出了位移误差检测与装调方案,并设计了别汉棱镜光轴一致性检测与装调系统,包括检测光路和对照光路,根据设计的检测装调方案对口径为25 mm的别汉棱镜进行装调,最终检测出光轴一致性精度为±48.5″,对应于系统中±0.8个像素,大大提高了装调效率和精度。由于轴系误差、棱镜自身的加工误差和装调误差无法完全消除,因此这些误差成为制约消像旋系统中别汉棱镜组件光轴一致性精度提高的主要因素。