有机钼和多元醇酯对轮毂轴承聚脲润滑脂摩擦性能的影响

胡强胜,石秋雨,葛翔宇,赵自强

(1.北京理工大学机械与车辆学院,北京 100081;2.国网智能电网研究院有限公司)

据统计,大多数工业国家每年因摩擦磨损导致的能量消耗、材料损失及装备维修等经济损失达到其国民生产总值的5%~7%[1],因此亟需研发高效润滑材料以减少摩擦磨损造成的经济损失。近年来,新能源汽车发展迅猛,轮毂轴承作为新能源汽车的关键零部件,其润滑状态是影响车辆行驶性能的关键因素之一[2]。传统轮毂润滑脂多注重抗磨损性能以满足轮毂轴承免维护的需求[3],对减摩性能的要求相对较低,但电动汽车轮毂轴承对润滑脂减摩性能的要求逐渐提高[4]。

基于此,NTN公司和SKF公司率先推出了低黏度润滑脂以增强对轮毂轴承的润滑性能,随后各种低黏度轮毂轴承润滑脂相继被开发。然而,目前国外主流低黏度轮毂轴承润滑脂的减摩效率仅为9%~10%,效果有待进一步提升。进而,学者通过向润滑脂中添加高性能基础油、固体颗粒等来提升润滑脂的摩擦性能,以增强其减摩抗磨能力。李朝宇等[5]分别以聚α-烯烃(PAO)与双酯类合成基础油作为锂基润滑脂(简称锂基脂)基础油,结果发现:以双酯类合成油所制锂基脂的剪切安定性与胶体安定性均优于以PAO制备的锂基脂;而PAO因具有倾点低、高温蒸发损失小的优点,以其制备的锂基脂具有优异的热安定性和低温性能。可见不同基础油对润滑脂性能影响较大。刘大军等[6]考察了一种磷氮型极压抗磨剂对锂基脂摩擦学性能的影响,发现该添加剂在摩擦副表面形成含氮富磷的边界润滑膜,使锂基脂的极压性能、抗磨和减摩性能均大幅提高。de Laurentis等[7]研究了润滑脂成分与摩擦因数的关系,结果发现:在低速区域,摩擦响应非常依赖于润滑脂增稠剂的类型和润滑膜的性能;而在高速区域,摩擦性能由基础油的类型和黏度决定。因此,根据实际工况要求选用适当的润滑脂尤为重要。此外,刘金亮等[8]考察了有机钼添加剂的作用机理,发现有机钼在摩擦表面热分解,形成以二硫化钼为主的表面保护膜,从而大幅提高润滑脂的减摩抗磨性能。于少华等[9]测定了4种重载车辆锂基脂的流变学性能和摩擦学性能,Salmeron等[10]测量了不同工况条件下润滑脂长时间摩擦的力矩,从而分析不同增稠剂对润滑脂摩擦性能的影响。

聚脲润滑脂(脲基脂)具有寿命长、稳定性高、抗氧化性好等优点,特别适用于高温、重载等相对恶劣的工况[11]。许多学者对聚脲润滑脂的抗磨减摩性能进行了研究。Ren Guanlin等[12]分别以矿物油和PAO为基础油、锂基皂和聚脲为增稠剂,合成了锂基脂和脲基脂,发现聚脲增稠剂能够形成特定组织结构的润滑脂膜和摩擦化学膜,其协同润滑作用表现出更佳的抗磨性。夏延秋等[13]在聚脲润滑脂中添加了多种添加剂,发现复配添加剂能够显著提高聚脲润滑脂的承载能力和抗磨、减摩性能,原因在于添加剂在摩擦副表面形成了多种摩擦化学反应膜,具有更好的抗磨减摩作用。Wang Yanshuang等[14]在聚脲润滑脂中添加极性二烷基二硫代磷酸钼和固体硼酸钾添加剂,发现二者协同使脲基脂在摩擦过程中生成了复合摩擦膜,从而减小摩擦、降低磨损。Wu Can等[15]在锂基脂、脲基脂和钙基润滑脂中添加纳米CuO颗粒,发现相较于其他润滑脂,加入CuO后脲基脂的摩擦因数和钢球磨斑直径更小,说明CuO对聚脲润滑脂的减摩抗磨作用最强,分析认为聚脲润滑脂增稠剂的层状结构与纳米CuO颗粒产生协同作用,从而显著改善了脲基脂的摩擦性能。Wu Can等[16]用六方氮化硼和碳酸钙纳米颗粒作为聚脲润滑脂添加剂,结果显示纳米颗粒的加入可以显著增强基础油在聚脲润滑脂纤维上的流动性,对轴承振动具有优异的抑制效果。

当前研究多集中在对聚脲润滑脂摩擦性能的改进,而对商用轮毂轴承聚脲润滑脂的改进研究偏少,而且缺乏对改进轴承润滑脂实际减摩效果的验证。基于此,本研究以商用轮毂轴承聚脲润滑脂为基础,使用特殊添加剂改善其摩擦性能,并通过滚动轴承摩擦试验台验证添加剂对轮毂轴承润滑脂摩擦性能的改进效果,以期在轮毂轴承聚脲润滑脂的综合性能提升、行车安全、轮毂轴承使用寿命延长等方面提供理论参考。

1 实 验

1.1 试验材料

试验使用的商用聚脲润滑脂(PUG)是中国石化长城新能源汽车轮毂轴承润滑脂,牌号介于1号和2号之间;添加剂为有机钼855(Molyvan 855,范德比尔特公司产品)和多元醇酯3970(Priolube 3970,Croda公司产品)。有机钼855的密度(15.6 ℃)为1.08 g/cm3,钼质量分数为8.1%;多元醇酯3970是一种减摩性能优异的合成基础油,其黏温性能优异、润滑性能好、热稳定性和抗氧化性高,常用作高性能润滑油脂基础油。

润滑脂样品制备:首先称取适量商用聚脲脂PUG,然后选择质量分数为0.5%的有机钼855和质量分数为10%的多元醇酯3970分别加入到商用聚脲润滑脂中,并搅拌混合60 min,最后利用三辊研磨机对润滑脂进行均质化处理,得到添加不同添加剂的改进润滑脂,分别记为(PUG+855),(PUG+3970),(PUG+855+3970),其外观形貌见图1。

图1 不同聚脲润滑脂的外观形貌

图2 UMT-3摩擦试验示意

1.2 摩擦润滑试验

利用多功能摩擦磨损试验机(UMT-3型,德国布鲁克公司产品)考察纯滑动条件下添加剂对聚脲润滑脂摩擦性能的影响。摩擦副由轴承钢球[材质GCr15、直径8 mm、表面粗糙度(Ra)约10 nm]和轴承钢片(材质GCr15、Ra约25 nm)组成。试验前,分别用乙醇、丙酮和纯水超声清洗钢球和钢片各10 min,用氮气吹干备用。试验时,在摩擦副接触区均匀涂抹0.2 g润滑脂样品;钢球和钢片的载荷分别设置为7 N和12 N,对应接触区最大赫兹接触应力分别约为1.0 GPa和1.2 GPa;摩擦副转速600 r/min,转动半径4 mm,滑动速度0.25 m/s;试验在室温下进行,时间为20 min,环境相对湿度为10%~30%。为了获得准确的测试结果,调节平台的水平度和加载装置的垂直度,使试验台顺时针和逆时针旋转时的摩擦因数相同。每种样品进行3次试验,以保证结果的重复性。

为了考察润滑脂样品在实际工况下的摩擦性能,采用自主设计搭建的滚动轴承摩擦试验台对其进行摩擦试验。试验台构成及其测试原理如图3所示。由图3可知,该试验台主要包括驱动电机、主轴、支撑系统、测试轴承、加载臂等。试验时,轴承内圈和主轴连接随主轴旋转;外圈和加载臂过盈连接,外圈受径向载荷和轴向载荷作用并在轴承内部摩擦力作用下产生转动趋势。由于轴承内每个滚动体和套圈间都会产生摩擦力,所以轴承内总摩擦力为μ×ΣFi;其中μ为摩擦因数,Fi为每个滚动体与套圈间的接触载荷。电机运行时(以顺时针旋转为例),轴承外圈和加载臂因滚动体和套圈间产生的摩擦力而具有顺时针转动趋势,使左侧摩擦力传感器示数由F1增大至F′1,变化量为ΔF1,右侧摩擦力传感器示数由静止时的F2减小至F′2,变化量为ΔF2。设该系统径向载荷的力臂为l,轴承的内部摩擦力与回转中心距离为r,钢球的半径为rball,根据力矩平衡条件有:

图3 滚动轴承摩擦测量试验台及其测试原理示意

μ×ΣFi×(r+rball)=[(F′1-F1)+(F2-F′2)]×l=(ΔF1+ΔF2)×l

(1)

则可得轴承摩擦因数表达式:

(2)

1.3 润滑脂和磨损表面表征

摩擦试验前,利用旋转流变仪(Physica MCR301型,奥地利安东帕仪器公司产品)在室温下(25 ℃)测定各聚脲润滑脂样品的黏度。摩擦试验后,分别利用显微镜和三维白光干涉仪(Nexview型,美国ZYGO Lamda公司产品)测量轴承钢球的磨斑直径和轴承钢片磨损表面粗糙度。利用扫描电子显微镜(SEM,S4800型,日立仪器公司产品)观察钢片磨损区域的表面形貌。

2 结果与讨论

2.1 润滑脂的摩擦性能

商用聚脲脂和添加(855+3970)的改进脂样品的黏度随剪切速率的变化情况如图4所示。由图4可见,加入添加剂的改进脂整体黏度减小,且两种润滑脂黏度均随着剪切速率的增大而不断减小。这是由于润滑脂的网状结构在高剪切速率下被破坏,导致润滑脂稠度下降,流动性增加。此外,剪切速率大于200 s-1时,商用聚脲脂黏度瞬间降低,出现剪切减薄行为。相比之下,添加(855+3970)后润滑脂黏度瞬间降低时其剪切速率约为500 s-1,显著高于商用聚脲脂,说明加入添加剂后其抗剪切能力增强,可更大程度上防止润滑失效的发生。

图4 商用聚脲润滑脂和改进脂黏度随剪切速率的变化■—PUG; ●—PUG+855+3970

为了测量轮毂电机轴承在打滑条件下的摩擦因数,利用UMT-3型摩擦磨损试验机在纯滑动工况条件下开展摩擦试验,结果如图5所示。

图5 不同润滑脂摩擦因数 —商用聚脲脂; —PUG+855; —PUG+3970; —PUG+855+3970; ■—商用聚脲脂; ■—PUG+855; ■—PUG+3970; ■—PUG+855+3970

由图5(a)可知:在载荷为7 N条件下,商用聚脲润滑脂的摩擦因数很大,约为0.3,且曲线波动剧烈,表明整个试验过程没有形成稳定的润滑状态;添加855润滑脂的摩擦性能并未得到明显改善,在整个试验过程中摩擦曲线仍然波动剧烈;相比之下,添加多元醇酯3970和添加(855+3970)润滑脂样品的摩擦因数在经过较短磨合时间(120 s)后趋于稳定,且添加(855+3970)润滑脂样品的摩擦因数最小,约为0.055。由图5(b)可知:在载荷为12 N条件下,同种润滑脂样品的试验结果与载荷为7 N时的结果相似,添加(855+3970)的改进润滑脂样品的摩擦性能最好,摩擦因数最小,约为0.051。此外,从3次试验的平均结果可知,添加多元醇酯3970和添加(855+3970)可显著提高聚脲润滑脂的减摩性能,且添加(855+3970)后的效果最明显,说明二者有协同作用。

2.2 磨损表面分析

摩擦试验结束后,磨损表面的磨斑大小、表面形貌和磨痕表面粗糙度如图6所示,其具体数值如表1所示。由表1可知,商用聚脲润滑脂和添加855的润滑脂样品的钢球磨斑直径分别为694 μm和763 μm左右,相应的平均接触应力分别约18.5 MPa和15.4 MPa;而添加3970和添加(855+3970)的润滑脂样品的钢球磨斑直径明显减小,分别为485 μm和413 μm,相应的平均接触应力分别约38.3 MPa和52.2 MPa,表明添加(855+3970)的润滑脂样品的抗磨性能最好。

表1 试验后摩擦副表面分析结果

图6 载荷为7 N条件下不同润滑脂摩擦试验后的磨损表面表征结果

从图6(e)~图6(h)可知:商用聚脲润滑脂和添加855润滑脂样品试验钢球的表面磨损较严重,有明显的犁沟和划痕,钢球磨斑表面粗糙度分别约为61 nm和239 nm,相应钢片磨损表面粗糙度分别约为166 nm和127 nm;添加3970和添加(855+3970)的润滑脂样品的钢球磨损表面相对光滑,几乎观察不到划痕或犁沟,钢球磨斑表面粗糙度分别为82 nm和106 nm,钢片磨损表面粗糙度为58 nm和31 nm。可见,添加(855+3970)可以有效降低试验钢球磨损表面的粗糙度,较小的表面粗糙度和较浅的划痕更有利于润滑膜的形成,从而提高润滑脂的抗磨性能。因此,添加(855+3970)后大幅提高了聚脲润滑脂的抗磨能力。

2.3 轴承试验

为了进一步考察添加添加剂后,聚脲润滑脂在轮毂轴承实际运行中的润滑减摩抗磨性能,依据《滚动轴承汽车轮毂轴承单元试验及评定方法》(JB/T 13353—2017),在自主搭建的滚动轴承摩擦因数测量试验台上分别测试添加(855+3970)润滑脂和商用聚脲润滑脂的实际机械运行摩擦结果。试验条件:载荷1 500 N,电机转速300 r/min,预热2 h,试验3 h,结果如图7所示。由图7可知:添加(855+3970)的润滑脂样品的摩擦因数保持稳定,试验期间始终保持在0.002 6左右;而商用聚脲润滑脂的摩擦因数在0.003 5~0.004 5间波动。3次试验的平均摩擦因数分别为0.002 6和0.004 25,添加(855+3970)后聚脲润滑脂的摩擦因数降幅达38.8%。

PUG: —1; —2; —3。PUG+855+3970: —1; —2; —3

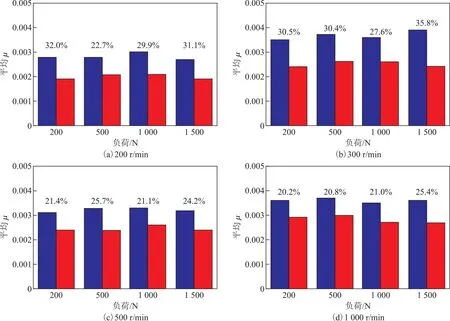

进一步分别在不同转速和载荷工况下开展轴承摩擦试验,结果如图8所示。由图8可知,在低转速(200 r/min和300 r/min)下,无论是高载荷还是低载荷条件下,添加(855+3970)润滑脂样品的轴承平均摩擦因数均比商用聚脲润滑脂显著降低,且降幅大多超过25%,减摩效果优异;在高转速(500 r/min和1 000 r/min)下,添加(855+3970)润滑脂样品仍然有较好的减摩效果,其摩擦因数比商用聚脲润滑脂降低20%以上。这表明,在聚脲润滑脂中添加有机钼855和多元醇酯3970复配剂可在多种工况下实现明显减摩,说明其具有较好的应用价值。

图8 不同轴承摩擦试验条件下PUG和PUG+855+3970的平均摩擦因数■—PUG; ■—PUG+855+3970

3 结 论

(1)在纯滑动工况条件下,有机钼855不能改善商用聚脲润滑脂的减摩抗磨性能,多元醇酯3970可以明显改善聚脲润滑脂的减摩抗磨性能,而有机钼855和多元醇酯3970复配可以大幅提升聚脲润滑脂的减摩抗磨性能。

(2)在轮毂轴承工况条件下,有机钼855和多元醇酯3970复配可以大幅降低轴承摩擦因数,相比于聚脲润滑脂,改进润滑脂的摩擦因数降幅超过20%,最大降幅达38.8%。

(3)有机钼855和多元醇酯3970具有作为轮毂轴承聚脲润滑脂添加剂的潜力,有一定的应用价值。