炼化企业能量利用优化案例分析

王 仕 文

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

在“双碳”战略背景下,节能降碳目标任务已列入国民经济和社会发展“十四五”规划和2035年远景目标纲要,为今后几十年我国的经济高质量发展和生态环境保护明确了目标和方向。石化行业是国民经济的支柱产业,规模体量大、产业链条长、资本技术密集,能源消费和碳排放位居工业部门前列,面临严峻的节能降碳压力。

节能作为炼化企业降低生产运行成本、提升综合竞争力、源头减少碳排放实现绿色发展的重要途径,历经多年发展,已经取得了丰富的理论和应用成果[1-5]。多方测算表明,节能和提高能效对我国实现2030年前碳排放达峰目标的贡献率达到70%以上[6]。为此能效提升是炼化企业实现“双碳”目标的重要手段。中海石油宁波大榭石化有限公司(简称大榭石化)在充分消化吸收国内外同行先进能量优化经验的基础上,借助流程模拟、对标、大数据分析等方法,在装置工艺过程、换热网络、低温热合理利用、蒸汽梯级能量利用等方面挖掘节能潜力,于2018—2021年通过对存量项目实施了首轮全流程能量优化诊断,提出优化措施62项,已实施重点项目8项,实现了能效快速提升。

1 全厂能量利用优化的方法

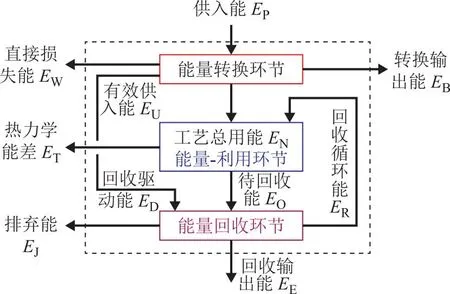

1.1 利用“三环节”理论建立能量平衡和逻辑关系

“三环节”理论是炼化企业实施能量优化的理论基础,“三环节”能量模型(见图1)是适用于复杂能量过程系统的数学模型。决定用能的关键是能量利用环节,它是过程优化的核心部分,在该环节中能量推动各个单元过程的进行;其次是能量回收环节,主要涉及换热网络,还包括功回收、能量升级、物流循环等;第三个环节是能量转化和传输环节,如热能和物流的流动能。根据“三环节”模型,先对能量利用环节进行计算,评估分析工艺本身用能情况,再对能量回收环节进行计算,评估能量回收情况,在能量利用环节和能量回收环节优化后,根据工艺能量需求合理配置公用工程,评估能量转化环节的效率。利用“三环节”理论可清晰描述各模块间的用能逻辑关系,建立装置各模块间的能量平衡关系,结合“三环节”能量模型结构,能量平衡关系如式(1)所示。

图1 三环节能量模型结构

EP=EB+EW+ET+EJ+EE

(1)

式中:EP为供入能;EB为转换输出能;EW为损失能;ET为热力学能差;EJ为排弃能;EE为回收输出能。

1.2 利用流程模拟软件探索关键影响因素。

现代化流程模拟软件具备完善的数据库,复杂而精确的数学模型,能进行物料、能量和设备计算、经济评价、工况分析、稳态和动态集成、离线或在线模拟。应用Aspen Plus,ProII,Petro-SIM等先进流程模拟软件,建立装置严格能量计算模型,获得装置进料性质变化、装置负荷变化以及不同生产方案对能耗的影响规律[7]。

1.3 大数据分析寻求用能优化

炼化企业是一个异常庞大而复杂的集合体,很多用能过程无法用机理清晰阐述,也无法建立严格的模型。随着数字及智能技术发展,大部分炼油厂建立了PI系统或MES系统,构成了海量数据库,为能量优化大数据分析和应用奠定了良好的数据基础。因此,企业可利用大数据进行对标或先进的多变量寻优算法等手段寻找出特定条件下(如效益最大化、能源利用效率最大化)的最佳控制参数,最终实现能效提升。

2 优化案例分析

大榭石化在实施全流程能量优化诊断过程中,发现企业能量利用过程主要存在供料流程设置不合理、操作条件不优化、能量梯级利用不合理、换热流程设置不合理、余热利用不充分等典型问题,下面通过一些典型案例给予分析。

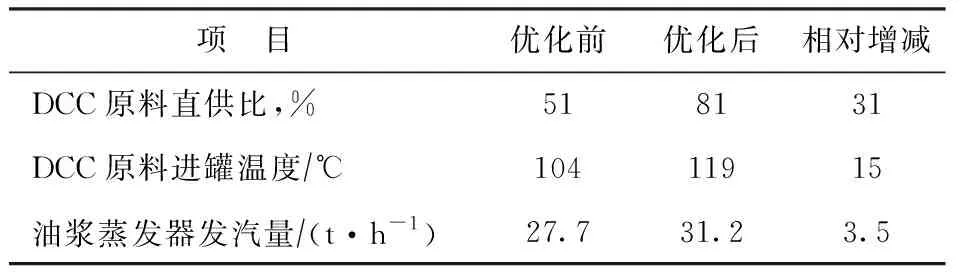

2.1 提高DCC装置原料直供比

大榭石化2.20 Mt/a DCC装置采用的是中石化石油化工科学研究院有限公司(简称石科院)开发的以中间-石蜡基原油的常压渣油(常渣)和加氢裂化尾油为原料,以多产乙烯、丙烯为目的的重油催化裂解工艺。在本次能量优化过程中发现装置混合供料温度只有104 ℃,相对设计值偏低8 ℃,常渣直供比(常压塔塔底常渣直供DCC装置流量与常渣供DCC装置总流量的比值)只有34%,与行业先进值80%还有较大差距。经排查,主要因常渣进罐调节阀按100%负荷设计选型,当常渣热供料流量偏大时,至罐区的常渣流量偏离了调节阀原设计工作范围,常压塔液位波动大,为保证常压塔液位平稳,不得不降低常渣直供比以保证常渣至罐区流量在调节阀的正常工作范围内,这是典型的供料流程设置不合理造成的能量浪费,同样的问题也存在于加氢尾油供料流程上。通过采取调节常渣和加氢尾油进罐调节阀前后手阀的临时措施,保证常压塔及加氢裂化装置分馏塔液位稳定,实现了提高DCC装置混合料直供比的目的,直供比由优化前51%提高到81%,原料温度提高了15 ℃,油浆蒸发器生产的3.5 MPa蒸汽量增加3.5 t/h,罐区渣油和加氢尾罐区供料泵供均由2台改为1台运行,每小时节电110 kW·h,合计年节约能量3 997 tCE(1 tCE=29.3 GJ),减少CO2排放10.8 kt,经济效益693万元,优化效果见表1。

表1 提高DCC装置原料直供比优化方案的实施效果

2.2 DCC柴油汽提塔及乙苯装置脱非芳烃塔汽提蒸汽操作优化

为了避免同质竞争,大榭石化DCC装置裂解石脑油未走生产汽油路线而是经加氢精制后作为芳烃抽提原料,而与之配套的芳烃抽提装置只设置了苯塔、甲苯塔,C9+组分在石脑油加氢装置分馏塔切割后仍进柴油调合池,为此裂解石脑油中芳烃尽可能地控制在C8以下。经模拟分析裂解石脑油终馏点控制165 ℃左右即可回收所有C8芳烃,因此裂解石脑油的终馏点控制在165~170 ℃比较合适,但实际运行过程裂解石脑油终馏点一直按不大于187 ℃控制,170~187 ℃之间的馏分既增加了石脑油加氢装置的能耗,也增加了DCC柴油汽提塔的汽提蒸汽用量,为此将DCC柴油汽提塔的汽提蒸汽用量由1.9 t/h降低至1.2 t/h后,裂解石脑油终馏点控制在165~170 ℃之间,抽提装置苯、甲苯、混合二甲苯收率及质量几乎不受影响,优化后实现节能量638 tCE/a,减少CO2排放1 880 t/a,节约蒸汽成本109万元/a。类似的情况也出现在300 kt/a乙苯装置的循环苯脱非芳烃塔T105上,优化示意见图2。经模拟分析,T-105进料在当时的操作条件下已处于全气相状态,该塔的汽提蒸汽完全可以停运,但实际汽提蒸汽用量一直维持在2.9 t/h,处于典型的操作不优化状态。将T-105汽提蒸汽停运后,循环苯的质量未受任何影响,证明流程模拟运算结果具有很强的指导性。经评估每年实现节能2 645 tCE,减少CO2排放7 788 t,每年节约蒸汽成本451万元。

图2 乙苯装置循环苯脱非芳烃塔汽提蒸汽优化示意

2.3 DCC装置分馏塔设计和操作优化

DCC装置因干气和液化气收率合计高达55.85%,是普通催化裂化装置的两倍以上,且相对设计值偏高1.81百分点,其主要运行参数与设计对比情况如表2所示,为此DCC分馏塔设计和操作是否优化直接影响到DCC装置能耗水平。

表2 DCC装置分馏塔主要运行参数与设计值对比

经对标分析及流程模拟发现DCC装置实际运行过程中存在以下问题:

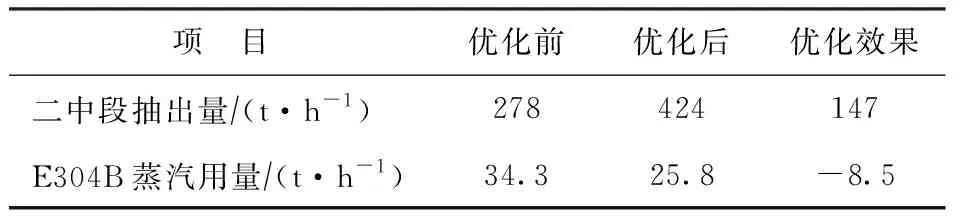

(1)分馏塔一中段、二中段取热比不合理

DCC分馏塔一中段、二中段取热流程示意见图3。由图3可知,DCC装置分馏塔一中段设计抽出温度为234 ℃,实际为257 ℃,相对设计偏高23 ℃,表明二中段明显取热不足导致热量上移,二中段抽出量223 t/h,抽出温度272 ℃作为稳定塔塔底重沸器E-304A热源,而稳定塔塔底另一重沸器E-304B采用3.5 MPa蒸汽作为热源,蒸汽用量34.3 t/h。一中段最后一级换热器为热水换热器,产出的热水属低品位热源。为此提出一中段少取热少产热水,二中段多取热,将热量更多供稳定塔塔底再沸器E-304A,这样就可以降低稳定塔另一台以蒸汽做热源的重沸器E-304B的热负荷,减少高品位热源3.5 MPa蒸汽的消耗。优化实施后二中段抽出量由278 t/h提高至424 t/h,稳定塔再沸器E304B的3.5 MPa蒸汽消耗降低8.5 t/h(见表3),每年实现节能量8 976 tCE,减少CO2排放24 711 t,节约蒸汽成本1 535万元。

表3 分馏塔一中段、二中段取热优化效果评估

图3 DCC分馏塔一中段、二中段取热流程示意

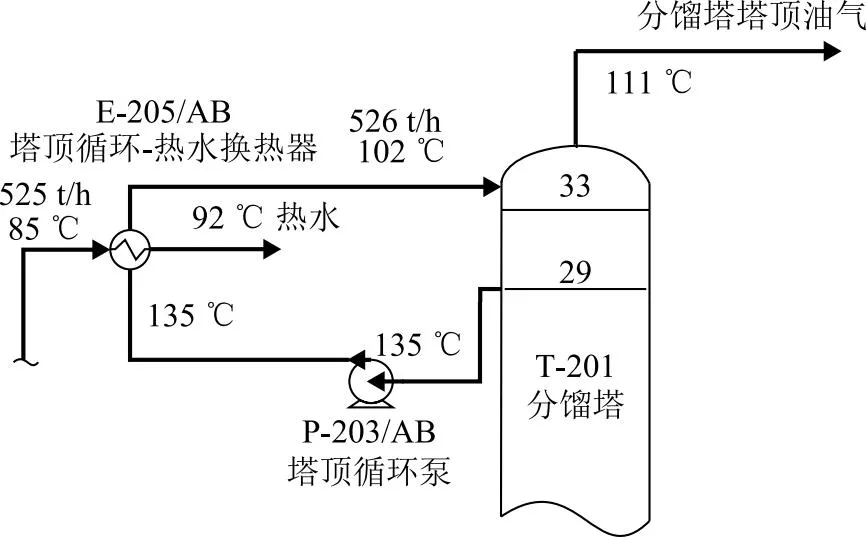

(2)分馏塔塔顶循环换热流程设计不合理

优化前分馏塔塔顶循环流程示意见图4。由图4可知,DCC装置分馏塔塔顶循环抽出量526 t/h,抽出温度135 ℃,用于产低品位的低温热水,且因塔顶循环泵流量限制,单台泵额定流量只有532 m3/h,导致富余的热量上移至塔顶,大大增加了分馏塔塔顶的冷却负荷,大部分能量被空气冷却器及水冷却器冷却,造成能量浪费。

图4 分馏塔塔顶循环流程示意(优化前)

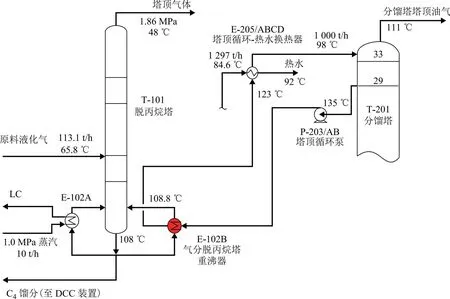

气体分离装置与DCC装置分馏塔联合优化改造示意见图5。由图5可见,气体分离装置脱丙烷塔塔底温度108 ℃,重沸器E102AB采用高品位1.0 MPa蒸汽作为热源,每台重沸器蒸汽用量约10 t/h。从能量梯级合理利用角度考虑,分馏塔塔顶循环应优先考虑加热温度90~135 ℃之间的热阱。为此提出利用分离塔塔顶循环热源代替气体分离装置脱丙烯塔其中一个重沸器蒸汽热源的方案。经模拟计算,分馏塔塔顶循环作为热源代替气体分离装置脱丙烷塔一个重沸器,需要热量为7.24 MW,而分馏塔塔顶循环量提高至1 000 t/h,温度由135 ℃降至123 ℃后热负荷为7.33 MW,完全可以替代气体分离装置脱丙烷塔其中一台重沸器。

图5 DCC装置分馏塔塔顶循环与气体分离装置热联合优化改造示意

但在实际实施过程中,因气体分离单元现场位置受限,实施难度较大,并考虑到正在建设的1-丁烯项目需要消耗大量的低温热水,为此最终未采取分馏塔塔顶循环与气体分离装置热联合方案,而采取分馏塔塔顶循环多产热水方案,即在DCC装置分馏塔并联增设了一套塔顶循环系统,其优化效果见表4。改造后塔顶循环量提高到909 t/h,塔顶循环热水总产量由525 t/h提高至1 058 t/h,分馏塔塔顶回流量由174 t/h降低至114 t/h,塔顶空气冷却器运行数量由14台减少为12台,塔顶回流泵由两台运行减少为一台,合计减少电耗72 kW,但因新增塔顶循环泵而增加电耗103 kW。综合计算,电耗增加28.3 kW;因塔顶冷回流量减少,整个分馏塔塔顶管路系统压降减少,在同等处理负荷下DCC装置气压机的3.5 MPa蒸汽消耗量由175.4 t/h降低至173.7 t/h,减少1.7 t/h,经综合评估每年可实现节能9 774 tCE,减少CO2排放29 689 t,降低运行成本约1 154万元。

表4 DCC分馏塔塔顶循环换热流程优化效果评估

2.4 乙苯装置低温余热回收利用优化

(1)存在问题

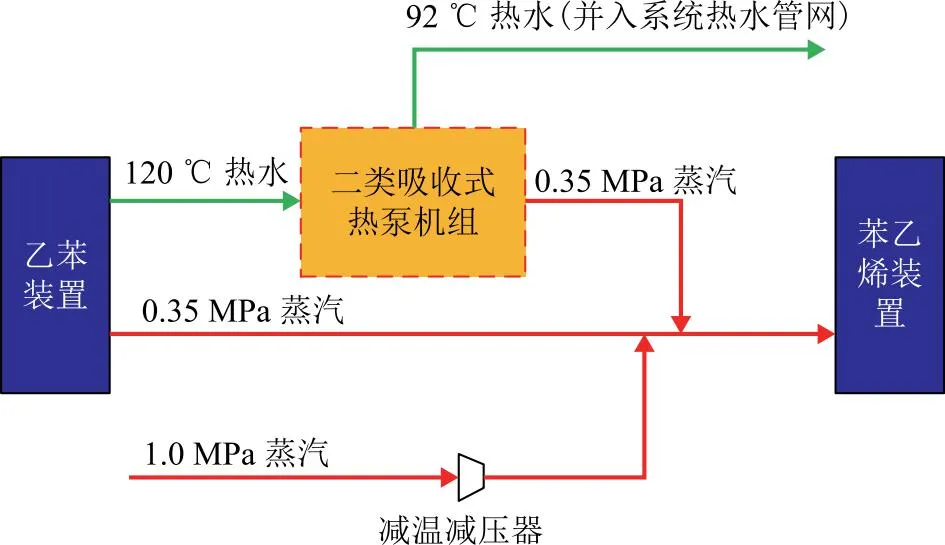

300 kt/a乙苯装置生产过程中产生了600 t/h的120 ℃的中温热水,直接并入全厂95 ℃低温热水系统供全厂使用,95~120 ℃热阱被白白浪费;苯乙烯装置所需的0.35 MPa蒸汽中有15 t/h由1.0 MPa蒸汽减温减压提供,存在蒸汽梯级利用不合理的问题;全厂低温热水过剩,需消耗4 000 t/h的循环水冷却至67 ℃后方可作为工艺装置的冷却介质使用,温度过高的热水并入系统导致循环水消耗增加。

(2)优化思路及改造效果

乙苯低温余热回收利用优化示意见图6。由图6可知,采用二类吸收式热泵技术(该技术是一种高效且环保的热能转移系统,可将低温位热源转化为高温位热源[8-10]),将乙苯装置所产的低品位温热水(120 ℃,600 t/h)产生高品位的0.35 MPa蒸汽(11 t/h)直接供苯乙烯装置使用,热水经热泵完成热转移后温度降至92 ℃再并入全厂低温热水系统,一方面可减少苯乙烯装置1.0 MPa蒸汽减温减压为0.35 MPa的蒸汽量,另一方面可降低全厂过剩的低温热水循环水冷却负荷,提高全厂低温热水能量利用率。项目投用后,热泵机组产0.35 MPa蒸汽10 t/h,每小时节约冷却循环水2 090 t,低温热水温度由115.3 ℃降至92.9 ℃,全厂低温热利用率由31.3%提高到47.6%,提高了16.3%,每年节能7 881 tCE,减少CO2排放24 662 t,综合效益增加1 374万元。

图6 乙苯装置低温余热回收利用优化示意

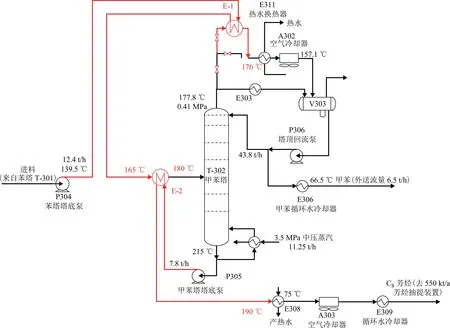

2.5 芳烃抽提装置甲苯塔进料换热网络设计优化

400 kt/a芳烃抽提装置甲苯塔(T302)塔顶温度177.8 ℃,塔底温度215 ℃,进料温度为139.5 ℃,远低于泡点温度,大大增加了塔底再沸器高品位热源3.5 MPa蒸汽消耗量,而塔顶和塔底的高品位热源产完热水后全被空气冷却器和低温循环水冷却,这是典型的设计原因造成的能量利用不合理问题。因此提出利用甲苯塔塔顶和塔釜热源提高甲苯塔进料温度的设想,改造示意见图7。经模拟计算,优化后进料温度可由139 ℃升高至180 ℃,甲苯塔塔底再沸器3.5 MPa蒸汽消耗量降低0.45 t/h,塔顶空气冷却器A302热负荷降低甚至可以关闭,空气冷却器电耗明显降低,扣除热水换热器E311和E308热媒水量减产13.73 t/h的影响,综合每年可产生经济效益77.6万元,节能278 tCE。但在实施过程因平面布置限制,管路复杂,现场无位置可布置新增的两台进料换热器,因此最终未能实施。

图7 抽提装置甲苯塔进料换热网络优化示意

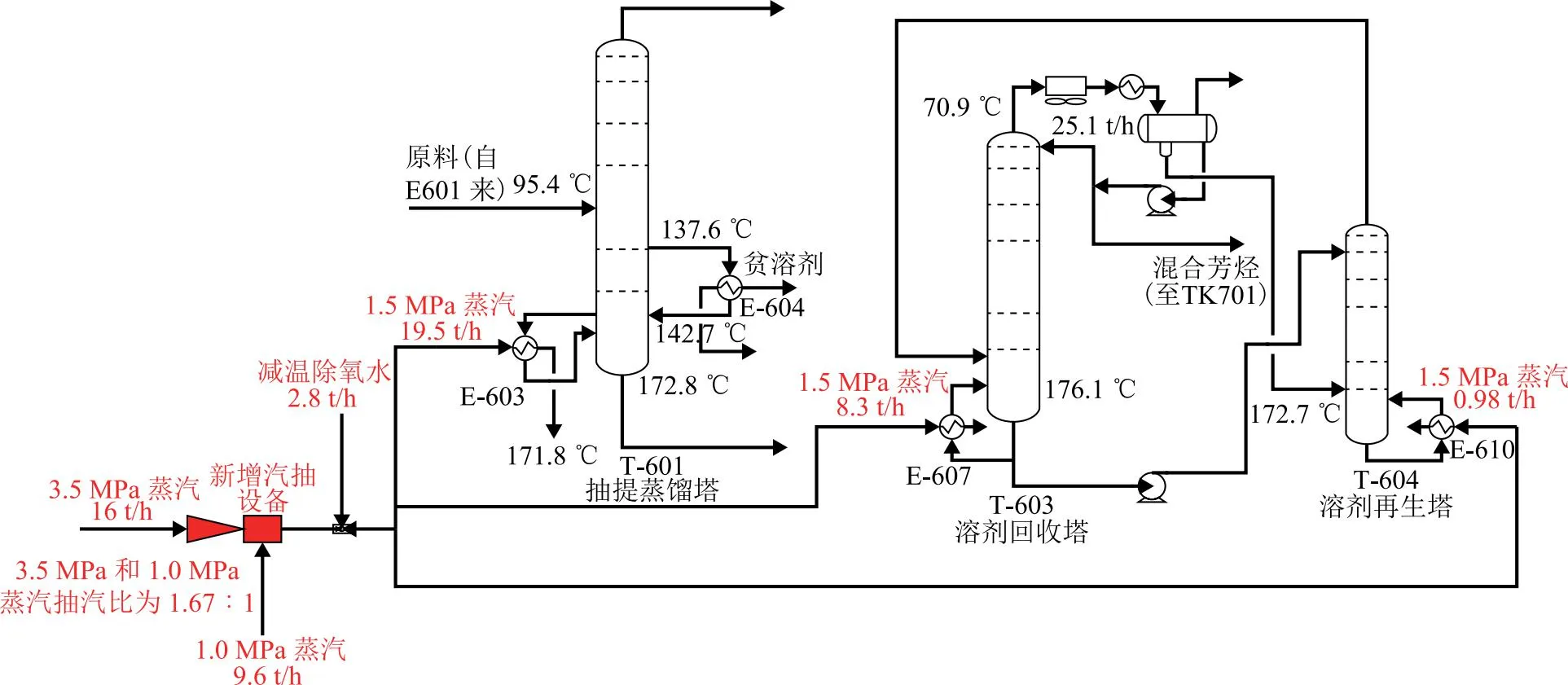

2.6 抽提蒸馏装置蒸汽喷射泵技术应用

550 kt/a抽提蒸馏装置溶剂回收塔T603、溶剂再生塔T604和抽提蒸馏塔T601塔底温度在170~178 ℃之间,再沸器热源为2.2 MPa蒸汽,饱和温度在221 ℃左右,蒸汽的饱和温度远高于塔底再沸器所需温度,同时该等级蒸汽需要通过3.5 MPa蒸汽减温减压提供,存在能量梯级利用不合理的问题;同时全厂1.0 MPa蒸汽存在一定过剩现象,从全厂平衡角度考虑,希望装置多消耗1.0 MPa蒸汽以保障全厂1.0 MPa蒸汽管网的安全运行。通过采用蒸汽喷射泵技术(结构简单、投资小、运行可靠,能合理匹配蒸汽的压力等级回收低品位蒸汽,提高蒸汽的利用效率[11]),即利用较高压力的3.5 MPa蒸汽作为动力,通过喷嘴时产生高速气流,在喷嘴出口处产生低压区,将低压的1.0 MPa蒸汽吸入,3.5 MPa蒸汽在膨胀的同时压缩低压蒸汽,用3.5 MPa蒸汽的裕压提高1.0 MPa蒸汽的品位,然后经混合室充分混合后,再通过扩压室恢复部分压力,达到要求的压力2.2 MPa后并入原2.2 MPa蒸汽管网供溶剂回收塔T603、溶剂再生塔T604和抽提蒸馏塔T601塔等设备使用,优化改造示意见图8。经标定,项目实施后节约3.5 MPa蒸汽8.4 t/h,除氧水1.6 t/h,消耗1.0 MPa蒸汽9.6 t/h,综合计算每年节能292 tCE,节约动力成本212万元。本项目更大的意义在于多消耗1.0 MPa蒸汽,解决了企业芳烃歧化装置投产后1.0 MPa蒸汽富余的问题,每年产生间接效益500万元以上。

图8 550 kt/a抽提装置蒸汽喷射技术应用优化改造示意

3 总体优化效果

通过对大榭石化现有运行装置实施全流程能量优化诊断,提出优化项目62个,截止到2022年底已实施重点优化项目8项,每年产生经济效益5 727万元,实现节能量约36 ktCE,削减CO2排放量103 kt,全厂低温热利用率提高16.3%,能效水平得到明显提升,具体明细见表5。本次能量优化过程实施的乙苯装置低温余热回收项目因促进了升温型热泵机组大型化进程,2022年被国家节能中心列为节能技术应用典型案例,经碳中和产业协同联盟预测,该技术未来3年推广应用比例可达到5%,可降低能耗 100 ktCE/a,减排 CO2277.2 kt/a。同时大榭石化从2021年起将全流程能量优化理念应用到五期项目设计阶段,提出优化措施35项,在详细设计中均得以落实,预计每年降低能耗133 ktCE、降低碳排放196 kt,实现节能降碳从源头防控的目的。

表5 已实施的重点优化项目综合评价结果

4 结论及建议

(1)通过流程模拟、能效对标、大数据分析等方法实施全厂能量利用优化诊断,可以快速精准找到企业能量利用低效环节并提出有针对性的提升措施,是企业实现快速能效提升的有效手段,建议炼化企业定期尤其是在建成后第一运行周期开展全流程能量优化诊断。

(2)大榭石化对存量项目实施全厂能量优化提出优化措施62项,但最终成功落地措施只有8项,可见已投入运行的生产装置虽然节能潜力巨大,但能量优化项目实施难度和成本较高,如能将能量利用优化提前到项目设计阶段实施,可大大降低优化成本和风险,建议炼化企业在工艺包确定及基础设计阶段进行一次全流程能量优化诊断。

(3)全厂能量优化注重的是全厂各装置、各专业间的协同,在实施全厂能量利用过程要注重对技术骨干的培训,使其普遍建立能量优化认同感,这样有利于提高能量优化过程的协同效率。

(4)能量利用优化应遵循“高质高用、低质低用”的原则,只有形成能量多次梯级利用的用能格局,才能实现能量的高效利用。

(5)全厂操作类的优化实施成本是最低的,在实施过程应优先考虑,为使重点耗能设备始终处于良好的运行状态,建议企业结合操作优化的成效利用实时数据库系统定制一些操作优化的在线监控模型,以保证重点耗能设备偏离最佳控制范围第一时间能得到预警和干预。

(6)蒸汽喷射式热泵、压缩式热泵、吸收式热泵、热泵增压等技术经过近年来的的发展,效率和稳定性日趋成熟,且逐渐向大型化发展,在余压、余热利用方面将起到关键作用,为此在能量优化过程要注重对以上新技术结合。

(7)提高直供比是炼化企业实施能效提升的重要手段之一,但在设计过程如对供料流程设置缺乏统一规划,在实际运行过程中往往难以达到预期效果。建议炼化企业热供线与冷供线尽量设置独立的供料线,避免出现热供与冷供抢量的矛盾;如热供线与冷供线共用一条线,冷供线尽量设置压控调节设施,优先保证热供量;如同一物料线需要同时具备热供与冷供功能,在装置外送冷料进调节阀的选择上要充分考虑调节阀的适用范围,必要时可设两套调节系统,一套用于正常操作时的塔液位控制,一套用于热供料异常时的塔液位调节。

(8)精馏塔操作过程中段回流应按设计的梯度进行取热,必要时进行流程模拟复核设计参数的匹配性,尽量避免热量上移,减少塔顶冷却负荷,提高精馏过程的能量利用率。