镀锌板无铬钝化涂层的制备及性能研究

王 博,姚 英

(1.赛鼎工程有限公司,山西 太原 030032;2.太原工业学院,山西 太原 030008)

0 引言

目前主要防止钢铁腐蚀的手段是以镀锌的表面包层防腐最为广泛,但是其很容易被氧化,形成白色的疏松氧化锌,很容易被腐蚀掉,所以一般要经过钝化来提高其性能。由于铬的毒性大,无铬钝化技术的研究就显得十分重要。该技术主要分为3 类:无机类无铬钝化、有机类无铬钝化和无机/有机复合钝化[1]。

Yuan[2]的研究表明,将热镀锌钢板浸入n(SiO2)∶n(Na2O)为1.00 和3.50 的硅酸钠溶液中制备硅酸盐转化涂层,发现较高的摩尔比可以提高钢板自我修复功能。潘琦[1]提到三价以及四价钼元素会对腐蚀过程起到抑制的作用。周玉梅[3]通过实验得出当单宁酸40 g/L,硝酸35 mL/L,钝化温度308.15 K,钝化时间30 s 时,钝化涂层的耐蚀性能最好,同时在此基础上加入双氧水以及一些无机盐等添加剂,可以提高涂层的耐蚀性能。Montemor 等[4]得出结论,硅烷与CeO2纳米颗粒复合制备的钝化涂层与单一硅烷的钝化涂层相比,防腐蚀性能大幅提升。

单一钼酸盐体系的钝化涂层附着力和结合力弱于传统的的钝化涂层,但是当加入部分有机物之后可以增加涂层的附着力和结合力,例如有机硅烷、丙烯酸树脂、单宁酸等。本文主要研究钼酸盐-有机物复合体系对钝化涂层性能的影响。

1 实验部分

1.1 电镀锌原理

预处理的待镀钢片作为阴极,用镀覆金属作为阳极,在电位差作用下,锌离子向钢片那一极移动,附着在表面形成了镀锌层。而锌单质便会被氧化成为锌离子至溶液里,去弥补溶液中得到电子而成为锌单质的锌离子,保持阴阳离子平衡[5]。

阳极反应[式(1)—式(2)]:

阴极反应[式(3)—式(4)]:

1.2 实验仪器及药品

实验所用主要仪器:恒温水浴锅、真空泵、金相显微镜、A3 钢片、电化学工作站。

实验所用主要药品:氯化锌、氯化钾、硼酸、盐酸、双氧水、钼酸钠、硅酸钠、硫酸、硅烷偶联剂、重铬酸钾、硫脲、硫酸铜、氯化钠、氟化钠、硝酸、单宁酸、植酸、磷酸三钠。

1.3 实验工艺流程

打磨试片→碱洗→水洗→酸洗→水洗→去离子水洗→电镀→水洗→浸泡钝化→水洗→热风吹干→性能测试。

1.4 电镀锌溶液配制

电镀锌溶液由70 g/L 氯化锌、200 g/L 氯化钾、34.8 g/L 硼酸、20 mL/L 柔顺剂及8 mL/L 主光剂组成,在pH=5.0,电镀温度为308.15 K,电流密度jc为1.00 A/dm2的条件下电镀25 min。

1.5 传统铬酸盐钝化涂层的制备

传统铬酸盐钝化液由4 g/L 重铬酸钾、3 mL/L 硝酸及0.4 mL/L 硫酸组成,pH=1.5,钝化时间为5 min。

1.6 复合钝化涂层的制备

1.6.1 主盐对钝化涂层的影响

选择不同的有机物作为主盐,通过硫酸铜点滴实验测定点滴时间,进而比较确定主盐的构成。

1.6.2 添加剂对钝化涂层的影响

分别选择30%的过氧化氢溶液、硫脲、氟化钠、硅酸钠和硅烷偶联剂KH-560 作为添加剂,单一变量法分别进行实验,根据硫酸铜点滴实验的点滴时间确定添加剂的用量。

1.6.3 钝化工艺条件对钝化涂层的影响

钝化液组成确定后,再继续研究钝化工艺对钝化涂层的影响。保持其他条件不变,分别改变pH 值、钝化温度、钝化时间,研究这三个因素对涂层性能的影响。

1.7 涂层性能的检测

1.7.1 硫酸铜点滴实验

通过硫酸铜点滴实验,测量样品变黑的时间,比较传统的铬酸盐钝化工艺与复合无铬钝化工艺的耐蚀性能,选择较优的钝化液组成。

1.7.2 结合力测试

钝化好的镀锌板结合力强弱也非常关键,当结合力越强时,涂层受损伤越小,保护效果越强,反之保护效果越弱,因此结合力与耐蚀性密切相关。

1.7.3 电化学极化曲线测试

极化曲线是以电极电位为纵坐标,以电极上通过的电流为横坐标而获得的曲线,表征着腐蚀原电池反应的推动力,电位与反应速度电流之间的函数关系。Tafel 曲线(塔菲尔曲线)一般指极化曲线中强极化区的一段。极化曲线中自腐蚀电位越正,自腐蚀电流越小,当极化电阻越大时,电荷迁移就越困难,腐蚀速率越慢,耐蚀性能就越好。

将所制备的复合钝化涂层放在CHi760E 型电化学工作站上进行测定,并把常规三电极体系放置在溶质质量分数为3.5%的盐水中浸泡15 min,用铂电极作辅助电极,饱和甘汞电极作参比电极,待测样品作工作电极[6]。

1.7.4 厚度测试

用游标卡尺对普通镀锌板、传统钝化涂层以及复合钝化涂层进行厚度测量,根据涂层厚度与耐蚀性关系去评判涂层性能优劣。

1.7.5 金相显微镜检测

金相显微镜试验,主要作用是去放大涂层表面,观察钝化涂层表面形貌厚度特征,比较后评价涂层的性能优劣。

2 结果与讨论

2.1 钝化工艺对钝化涂层的影响

2.1.1 主盐对钝化涂层的影响

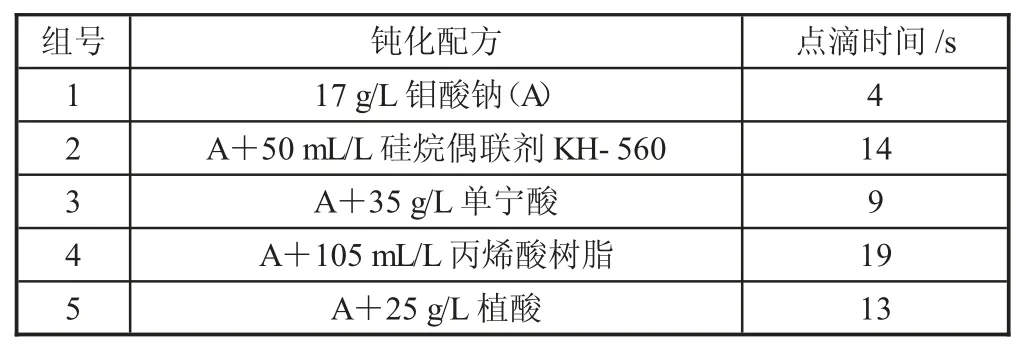

探究主盐对钝化涂层的影响,先做一组单一钼酸盐体系的钝化涂层,如表1 中的第1 组,17 g/L 钼酸钠(表示为A)在pH=8,钝化温度293.15 K,钝化时间5 min,点滴时间为4 s。说明单一钼酸盐体系涂层附着力弱于传统钝化涂层,耐蚀性较差。因此采用单一变量优化法将钝化液的pH、钝化温度以及钝化时间都保持与1 组一致,选择不同的有机物作为主盐进行研究,实验结果如表1 所示。

表1 不同主盐钝化后点滴实验的腐蚀时间

结果显示,第4 组的点滴时间为19 s,而第2 组,第3 组和第5 组,其点滴分别只有14、9、13 s,故而选择钼酸钠-丙烯酸树脂作为主盐。

2.1.2 添加剂对钝化涂层的影响

选定17 g/L 钼酸钠和105 mL/L 丙烯酸树脂作为主盐,并将所有对照组的pH 调制为5,同时规定A 代表17 g/L 钼酸钠,B 代表105 mL/L 丙烯酸树脂,C 代表18 g/L 硅酸钠,D 代表50 mL/L 硅烷偶联剂KH-560,E 代表10 mL/L30%过氧化氢,F 代表8 g/L硫脲,G 代表15 g/L 氟化钠,钝化时间均为10 min,钝化温度均为293.15 K。实验结果如表2 所示。

表2 不同添加剂钝化后点滴实验的腐蚀时间

从表2 可以看出,效果显著的是方案4 和方案5,而实验显示,方案5 极不稳定,静止45 min,溶液底部便会出现沉淀,静置24 h,沉淀便会凝聚成形,可将此溶液放在318.15 K 下加水搅拌可以复原,但钝化效果只有原先一半57 s 左右,故钝化液组成选择17 g/L钼酸钠,105 mL/L 丙烯酸树脂,18 g/L 硅酸钠,50 mL/L硅烷偶联剂KH-560,10 mL/L 30%过氧化氢,8 g/L硫脲。

2.1.3 钝化液pH 值对钝化涂层的影响

选定ABCDEF 作为钝化液组成,对其工艺条件进行单一变量优化探索。钝化温度293.15K,钝化时间10 min,通过调节pH 来研究钝化涂层的腐蚀性变化,实验结果如表3 及图1 所示。

从图1 可以看出,随着pH 从碱性调至酸性,点滴时间先增加再减小,这是因为在涂层中会存在一个溶解与成膜的过程,当钝化溶液的pH 处于碱性时,溶液会因为浑浊而效果减弱,另外在此pH 下又主要以成形为主,所以涂层厚度生长较为缓慢,而当pH减小为酸性时,涂层又以溶解过程为主,当pH<5 后,涂层的溶解速度又会过快不易成形且在此pH 下硅烷偶联剂的活性也会减弱,将与镀锌层更难结合,其耐蚀性能便会大幅度下降[7-8]。综上可知,只有当pH=5的时候,钝化涂层的耐蚀性能更为优异。

2.1.4 钝化温度对钝化涂层的影响

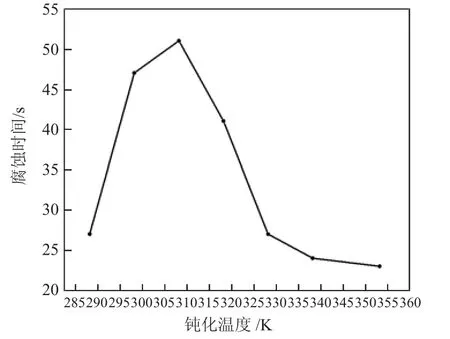

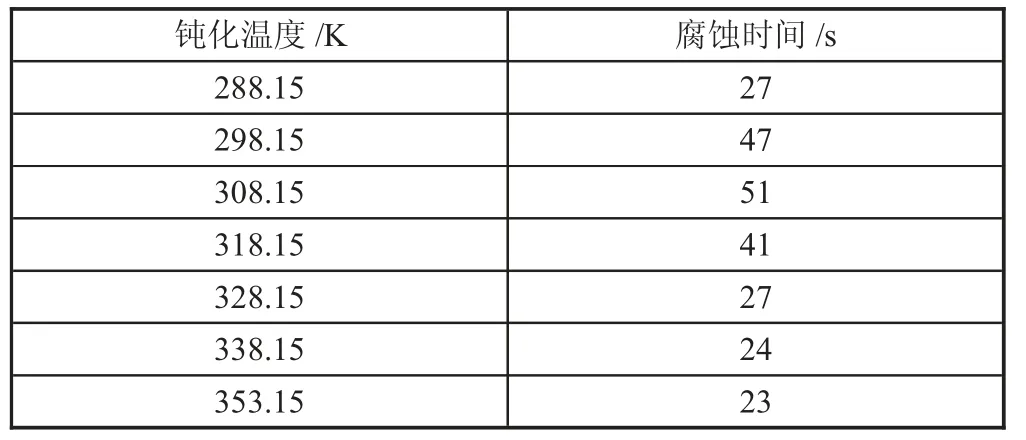

钝化液组成不变,钝化pH=5,钝化时间10 min,调节钝化温度来研究钝化涂层的腐蚀性变化,实验结果如表4 及图2 所示。

图2 不同钝化温度下点滴实验的腐蚀时间

表4 不同钝化温度下点滴实验的腐蚀时间

钝化温度为308.15 K 时,腐蚀时间最大为51 s,但在实验中发现,308.15 K 时钝化液便会产生大量气泡,双氧水的分解速率增加,而双氧水由于其本身具有强氧化性,对镀锌层中的单质锌进行氧化,生成难溶的物质,同时也会失去双氧水对混合体系的稳定性和丙烯酸树脂的相溶性的影响,导致钝化液会形成聚沉物[9]。因此,选择钝化温度为298.15 K。

2.1.5 钝化时间对钝化涂层的影响

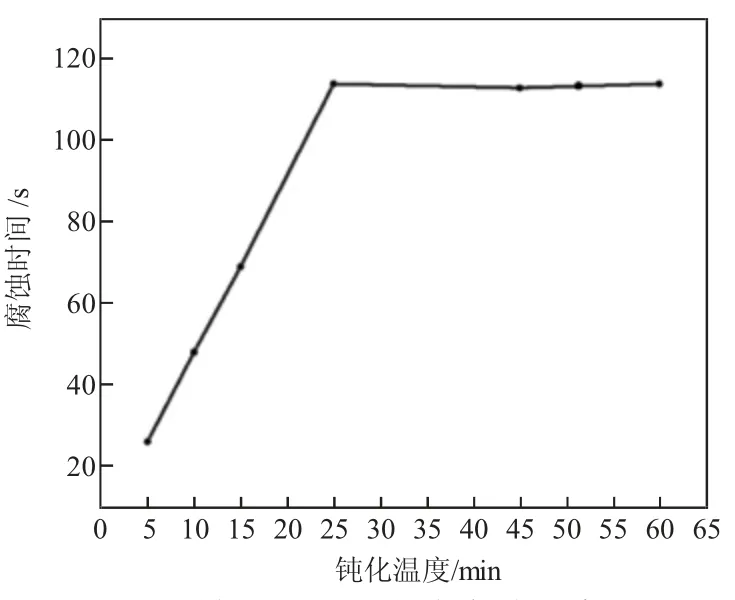

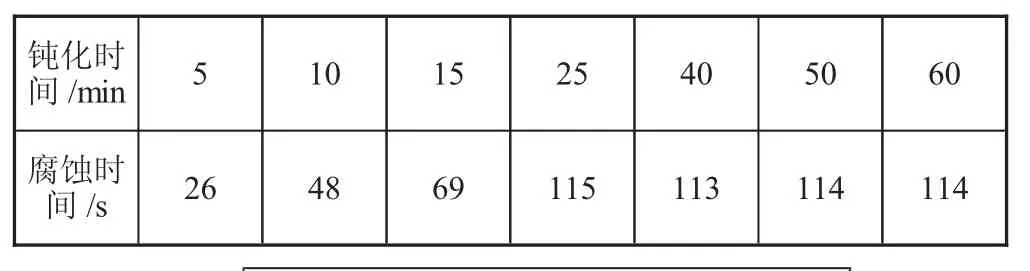

保持各物质浓度不变,钝化pH=5,钝化温度298.15 K,调节钝化时间,研究钝化涂层的腐蚀性变化。实验结果表5 及图3 所示。

图3 不同钝化时间下点滴实验的腐蚀时间

表5 不同钝化时间下点滴实验的腐蚀时间

从图3 上可以看出,在25 min 前,涂层的厚度会随着钝化时间成比例增长,耐蚀性也随着涂层厚度的增加而增加,从25 min 之后,硫酸铜的点滴时间不再进行改变,说明此时钝化涂层已经形成,不再随着时间变化而变化[10]。因此,确定最佳钝化工艺条件为pH=5,钝化温度T=298.15 K,钝化时间为25 min。

2.2 不同钝化涂层耐蚀性比较

2.2.1 硫酸铜点滴实验

在同样钝化工艺条件下,对镀锌板进行传统铬酸盐钝化和钼酸钠-丙烯酸酸树脂复合钝化,测定点滴时间,分别为92 s 和107 s,复合钝化涂层耐蚀性优于传统铬酸盐钝化涂层的耐蚀性。

2.2.2 电化学Tafel 极化曲线测试

钼酸钠-丙烯酸树脂复合钝化图层样板和铬酸盐钝化涂层样板的极化曲线测试结果如图4 所示。图中,A 线为传统铬酸盐钝化的极化曲线,B 线为钼酸钠-丙烯酸树脂复合钝化的极化曲线。可以看到,当腐蚀电压越正,腐蚀电流密度就越小,极化电阻越大时,电荷迁移就越困难,腐蚀速率越慢,耐蚀性能就越好[11]。对极化曲线数据拟合可得到腐蚀电压和腐蚀电流密度,如表6 所示。

图4 Tafel 极化曲线

表6 Tafel 极化曲线拟合参数

从表6 中可以发现,复合钝化涂层的腐蚀电压φcorr要比传统钝化涂层的腐蚀电压φcorr更接近于0。极化曲线中φcorr越接近0 且jcorr的数量级越小,则电荷的迁移就越为不易,电化学的腐蚀速度就越缓慢,镀件性能更稳定[12]。相对于传统钝化涂层的φcorr=-1.289 V,复合钝化涂层的φcorr=-1.054 V,明显更倾向于零,即φcorr正移,而复合钝化涂层jcorr=9.419×10-6A/cm2,传统钝化涂层的jcorr=2.299×10-5A/cm2,数量级降低,表明镀锌板上的腐蚀被明显减弱,钝化涂层的电化学的腐蚀速度明显下降,性能得到了明显提高,与硫酸铜点滴实验结论相吻合。

2.3 结合力测试

钝化涂层结合力测试是对涂层与镀锌层表面结合力的强弱进行的一项测试。通过对试样表面的反复摩擦,传统铬酸盐钝化涂层有轻微脱落,而钼酸钠-丙烯酸树脂复合钝化涂层没有脱落,这是因为硅烷偶联剂与30%过氧化氢提高了钝化涂层与金属基体的结合力[10]。由于附着力良好,提高了耐腐蚀的时间。

2.4 涂层厚度测试比较

利用游标卡尺对普通镀锌板、传统钝化涂层以及复合钝化涂层进行厚度测量比较,三者涂层厚度分别为0.075、0.1、0.12 mm。涂层厚度:钼酸钠-丙烯酸树脂复合钝化涂层>铬酸盐钝化涂层>普通镀锌板。根据涂层厚度与耐蚀性关系[11]可知,耐蚀性须序:钼酸钠-丙烯酸树脂复合钝化涂层>铬酸盐钝化涂层>普通镀锌板。

2.5 金相显微镜

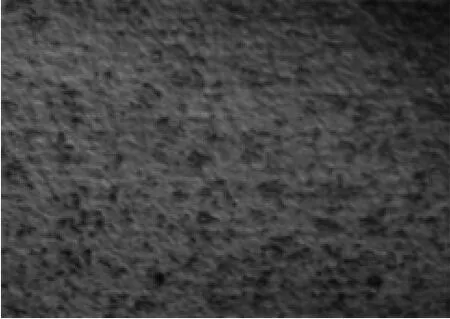

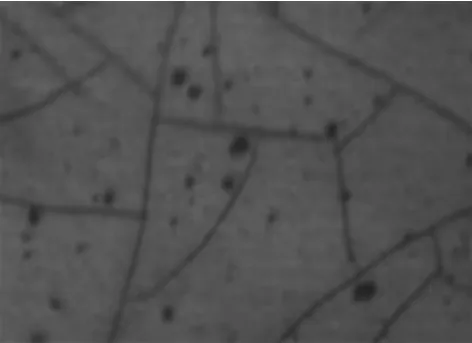

普通镀锌板、铬酸盐钝化涂层和钼酸钠-丙烯酸树脂复合钝化涂层在40 倍的金相显微镜检测结果分别如图5—图7 所示。

图5 普通镀锌板

图5 中普通镀锌板的表面,涂层较薄,而锌又是活泼金属,耐蚀性相对一般,尤其表面存在明显的针孔,耐蚀性能可能会再度下降。对比图5 和6 可以看出,传统铬酸钝化镀锌板的表面光滑,其针孔数量明显减少,其涂层明显较厚[12],因此耐蚀效果肯定明显好于普通镀锌层。对比图6 和图7 不难发现,复合钝化涂层的表面相比于传统钝化涂层表面更为平滑,复合钝化涂层厚度更加均匀,耐蚀性能更加优异。

图6 传统钝化涂层

图7 复合钝化涂层

3 结论

选择钼酸钠-丙烯酸树脂作为主盐,并通过单一变量优化法对钝化涂层的组成以及工艺进行优化,并且通过硫酸铜点滴实验,金相显微镜等多种方式对涂层进行检测,结论如下:

1)钼酸钠-丙烯酸树脂复合体系的最佳配方为:17 g/L 钼酸钠,105 mL/L 丙烯酸树脂,18g/L 硅酸钠,50 mL/L 硅烷偶联剂KH-560,10mL/L 30%过氧化氢,8 g/L 硫脲。

2)钼酸钠-丙烯酸树脂复合体系的最佳工艺条件为:钝化pH=5,钝化时间25 min,钝化温度298.15 K。

3)电化学极化曲线数据表明:复合钝化涂层的jcorr=9.419×10-6A/cm2,传统钝化涂层的jcorr=2.299×10-5A/cm2。钼酸钠-丙烯酸树脂复合涂层的耐蚀性能强于传统钝化涂层的耐蚀性能,与硫酸铜点滴实验结果一致。

4)厚度测试比较以及金相显微镜检测结果表明,耐蚀性顺序:钼酸钠-丙烯酸树脂复合钝化涂层>铬酸盐钝化涂层>普通镀锌板。

5)附着力测试实验表明,钼酸钠-丙烯酸树脂复合钝化涂层结合力>铬酸盐钝化涂层结合力。