粗苯加氢萃取精馏工艺的优化

段俊星

(山西焦煤山西焦化苯精制厂,山西 临汾 041600)

0 引言

目前,煤炭在我国能源结构中占据主导地位,而且在未来很长一段时间内煤炭的应用依然火热。炼焦是对煤炭进行处理的技术之一,据统计我国每年炼焦量约3 亿t,对应生产300 万t 的焦化粗苯。焦化粗苯需要对其进行精制处理才能够达到使用效果,传统的酸洗法存在污染环境的致命缺点;当前的低温低压粗苯加氢精制工艺由于其无污染、产品丰富以及市场适应能力强为将来的主流发展方向。但是,粗苯加氢精制中的分离阶段存在能耗高的不足。本文将针对此问题对粗苯加氢萃取精馏工艺进行优化[1]。

1 焦化粗苯精制工艺概述

焦化粗苯是对煤炭进行炼焦处理后得到的副产品之一,为了实现对能源的充分利用,需要对焦化粗苯采取萃取精馏工艺得到可应用的苯类产品。通过色谱法分析,粗苯中含有90 余种组分,而且质量分数为0.1%的组分有30 余种。因此,为了对焦化粗苯中的苯、甲苯以及二甲苯等物质的利用,需要对其进行萃取精馏加工处理。

对于焦化粗苯而言,其中除了含有甲苯、苯等物质外,还含有C8 以上的重芳烃和一些容易与苯、甲苯共沸的烷烃,比如环己烷和甲基环己烷等。实际上,类似于容易与苯、甲苯共沸的烷烃由于其沸点相近,导致其难以从焦化粗苯中分离出来。因此,焦化粗苯加工过程中需要采取如图1 所示的分离工艺流程。

图1 粗苯加氢萃取的分离工艺流程

2 粗苯加氢萃取精馏工艺的优化

目前,传统粗苯加氢萃取精馏工艺的流程相对简单且对设备的要求不高,但是传统工艺存在明显的不足为其能耗较大。针对上述问题,采用气相进料的节能工艺[2]。从理论上将,采用气相进料工艺一方面可以降低预蒸馏塔塔顶冷凝器的负荷,另一方面可以降低萃取精馏塔塔底再沸热器的热负荷,进而达到节能的目的。与液相进料不同的是,采用气相进料可以解决提馏段中溶剂被稀释而影响分离效果的问题。气相进料主要针对萃取精馏塔和苯甲苯塔,在传统液相进料的基础上,确定基于气相进料各个塔的操作基准参数如表1 所示。

表1 基于气相进料工艺各塔操作基准参数

本文重点对粗苯加氢萃取精馏工艺中分离环节能耗严重的问题进行研究,在不改变工艺流程的前提下可采取相应的节能措施,包括对操作压力、会流比等参数进行调整,对进料的热状态以及组分的回收率进行控制[3-5]。

2.1 萃取精馏塔操作参数的优化

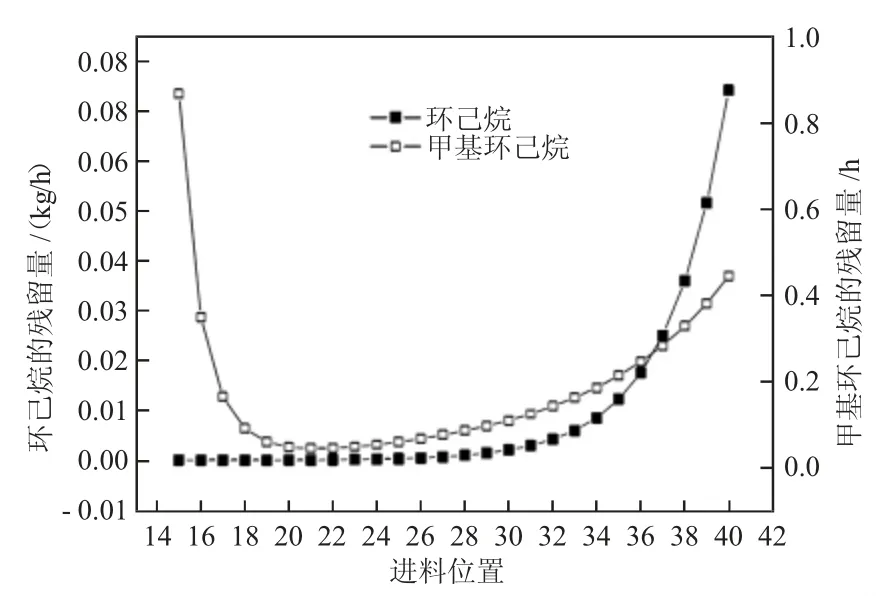

通过前期分析可知,在萃取精馏塔中由于环己烷和甲基环己烷的沸点与苯、甲苯相近,其分离难度较大。为了经萃取精馏塔操作后环己烷和甲基环己烷的含量低于2 kg/h,对不同进料位置对应甲基环己烷和环己烷的残留量进行分析,分析结果如图2 所示。

图2 不同进料位置对应环己烷和甲基环己烷的残留量对比

如图2 所示,随着进料位置的变化环己烷和甲级环己烷残留情况呈现不同的变化趋势。综合来讲,当进料位置处于21 块板的位置时,对应的甲基环己烷和环己烷的总量小于2 kg/h。因此,对于萃取精馏塔最终将其进料位置确定为21 块板。

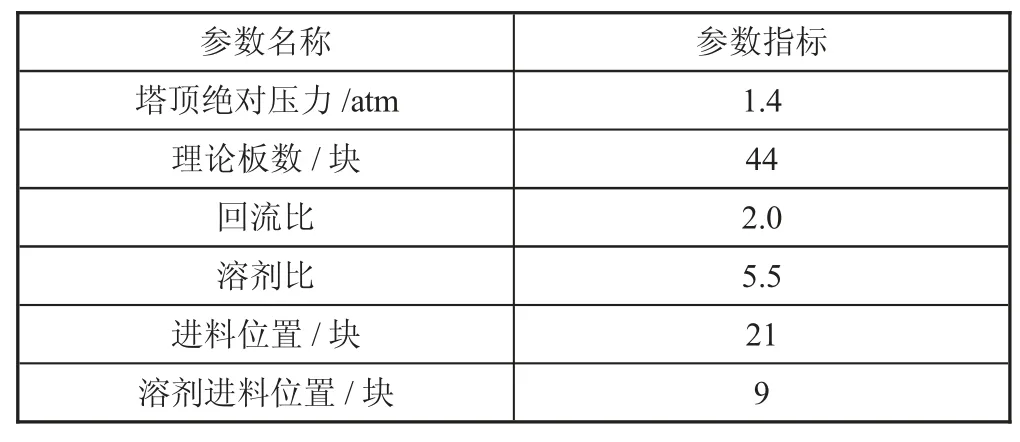

同理,分别对萃取精馏塔其他操作参数进行优化模拟对比,最终所得萃取精馏塔的最佳操作参数如表2 所示。

表2 萃取精馏塔最佳操作参数

2.2 苯甲苯塔操作参数的优化

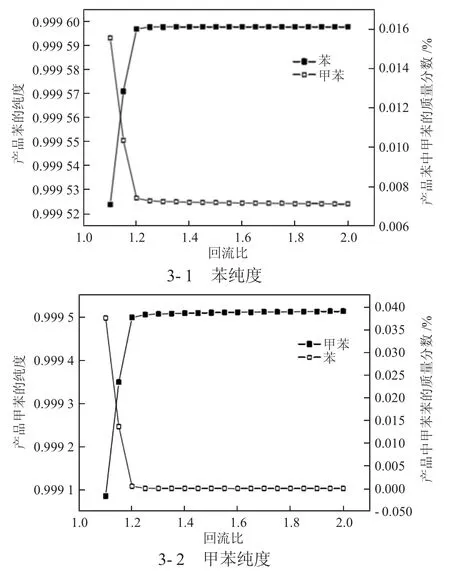

以回流比操作参数为例,对不同回流比对应产品质量的影响开展研究。根据实际工程要求,对苯与甲苯的纯度不低于99.95%和99.5%的要求;同时,要求甲苯产品中苯物质的质量分数不得低于0.01%,苯产品中甲苯物质的质量分数不得低于0.04%。不同回流比对应的分离效果如图3 所示。综合分析不同回流比对应苯和甲苯产品的纯度,结合本工程的产品要求,最终确定回流比参数为1.2。

图3 不同回流比对应产品的分离效果

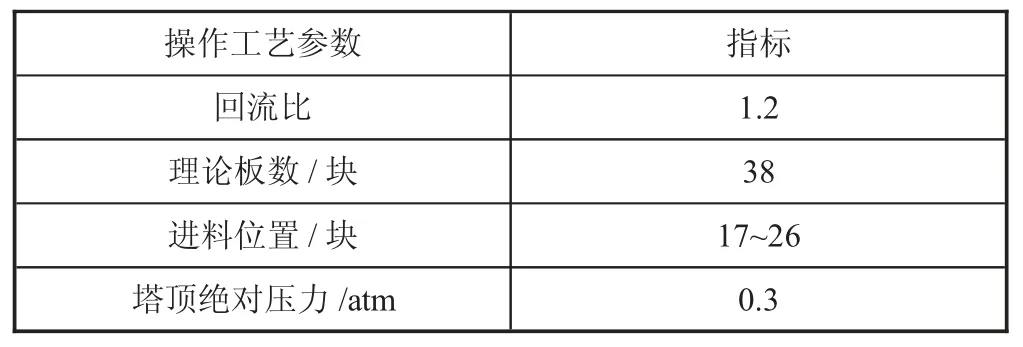

同理得出,采用气相进料工艺后对应的苯甲苯塔的最佳操作参数如表3 所示。

表3 苯甲苯塔最佳操作工艺参数

3 优化效果评估

为验证粗苯加氢萃取精馏工艺优化后的效果,对萃取精馏改进前后各塔的能耗以及总工艺流程的能耗进行对比,对比结果如表4 所示。采取气相进料工艺对粗苯加氢萃取精馏工艺进行优化后,整个工艺流程的能耗从44.57 GJ/h 降低至32.49 GJ/h,节能约27.1%。

表4 工艺优化前后的能耗对比

4 结语

炼焦是对煤炭进行处理的方式之一,在炼焦过程中会产生粗苯,作为副产品之一对其进行充分利用是非常有必要的。但是,粗苯中组分众多,需要对其进行萃取精馏才能够得到高纯度的苯、甲苯等产品。针对传统基于液相进料的加氢萃取精馏工艺能耗较大的问题,本文提出了基于气相进料的加氢萃取精馏工艺,并对预蒸馏塔和苯甲苯塔的操作参数进行优化。

1)经过分析,得出了预蒸馏塔的最佳操作参数:塔顶绝对压力为1.4 atm,理论板数为44 块,回流比为2.0,溶剂比为5.5,进料位置为21,溶剂进料位置为9;苯甲苯塔的最佳操作参数:回流比为1.2,理论板数为38,进料位置为17~26,塔顶绝对压力为0.3 atm。

2)实践生产表明:采取气相进料工艺对粗苯加氢萃取精馏工艺进行优化后,整个工艺流程的能耗从44.57 GJ/h 降低至32.49 GJ/h,节能约27.1%。