选煤厂重浮联合分选流程试验

杨益彬

(山西焦煤西山煤电马兰矿选煤厂,山西 古交 030200)

0 引言

近年来,随着我国产业升级和基础设施的扩建对钢铁的需求量和质量要求越高,进而对炼钢所需的焦炭质量和需求量提高。选煤厂是对煤炭进行洗选加工的场所,其对原煤进行处理后为焦炭炼制提供基础。当前,针对炼焦煤的分选主要通过跳汰和重介质两种分选方式完成;但是上述方式在分选完成后在中煤仍然含油最高65%的有机可燃体[1]。因此,本文提出了重浮联合分选方式对原煤进行洗选,一方面提高精煤的产品质量,另一方面减少焦炭资源的损失和浪费;重点对重浮联合分选流程进行试验。

1 重浮联合分选基础

本节重点对样品制作展开研究,并针对所制备的样品对最佳的重选试验和浮选试验的工艺参数进行确定,为后续重浮联合分选工艺及流程的设计奠定基础。

1.1 样品制备

结合选煤厂当前的实际设备基础条件,后续重浮联合分选工艺涉及到的关键设备采用无压三产品重介旋流器、煤泥重介旋流器和浮选器[2]。为保证试验的代表性,对选煤厂正常参与生产的样品进行采集,具体步骤如下:操作人员每间隔20 min 在中煤脱介筛的筛面获取样品,在6 h 时内完成样品的采集,保证样品质量不少于1.5 t。基于《煤样的制备方法》相关要求完成本次试验样品的制作,制作流程如图1 所示:

图1 样品制备流程图

经过对样品检测可知,虽然原煤的灰度较小,但是其可选性能较差,尤其是其直接分选的效果非常差。而且,通过试验可知,将样品破碎至3 mm 后其精煤的产率最高;因此,提出当样品的粒度在3~0.5 mm之间时刻采用重选工艺进行回收,而当样品粒度小于0.5 mm 时刻采用浮选工艺进行回收。

1.2 现状分析

在实际生产中,单独采用重介质旋流器对中煤进行分选时,虽然可以保证精煤的灰分指标,但是其对应的精煤产率较低,而且不能够对中煤全部的有机燃料体进行回收利用,从而造成煤炭资源的浪费。因此,针对重介质旋流器分选时需要对中煤介质做进一步的处理,主要采用磨矿的方式将有机燃料提进一步分选,为后续浮选工艺奠定扎实基础[3]。

当单独采用全磨浮选工艺对中煤进行处理时,虽然最终精煤的灰分指标和产率指标均满足要求;但是,采用全磨浮选工艺其实际能耗较高。

综上所述,将重介质分选和磨矿分选两种工艺相结合,在保证精煤产品灰分指标和产率的基础上,还可极大减少能耗。因此,本文提出了重浮联合分选工艺对该选煤厂的中煤进行处理。

2 重浮联合分选工艺设计及可行性分析

2.1 重浮联合分选工艺设计

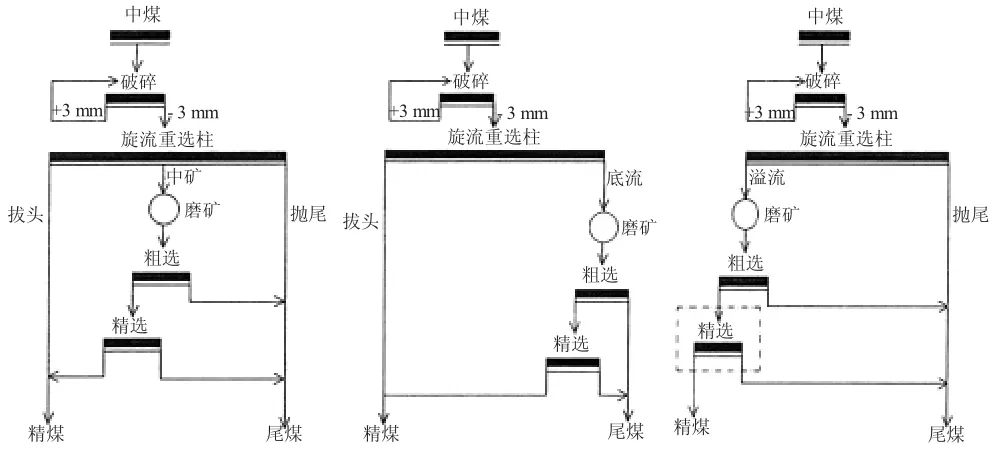

结合当前基于重选工艺灰分指标合格,产率低;而且,中煤经磨细后再浮选能耗大且消耗药剂量大的问题,采用重浮联合分选工艺进行改进,具体工艺流程如图2 所示。

图2 重浮联合分选工艺流程图

如图2 所示,首先采用三产品重介质旋流器对粒度范围分布较广的中煤进行分选,包括拔头和抛尾两个步骤;而后对重选后的中煤矿产品进行磨细后再进行浮选。其中,拔头工序主要是针对破碎解离好的中煤采用水介旋流器进行重选得到质量合格的精煤,其中水介旋流器底流的产物在通过磨细后进行浮选[4];抛尾工序主要针对破碎解离不好的中煤采用水介旋流器进行重选,并将旋流器溢流的高灰度尾矿进行磨细后再进行浮选。

2.2 重浮联合分选工序的试验研究

本选煤厂所配套水介重介质旋流器的溢流管的内径为45 mm,底流口直径22 mm。本试验主要针对溢流管的不同插入深度和给料压力对应的分选效果进行研究[5]。

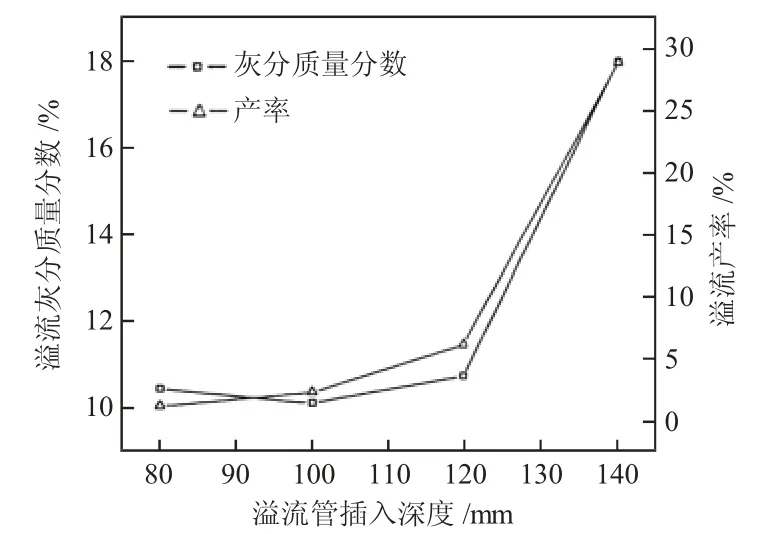

2.2.1 溢流管插入深度对分选效果的影响

设定给料压力为0.12 MPa,对溢流管插入深度分别为80、100、120、140 mm 对应的分选效果进行对比,试验结果如图3 所示:

图3 溢流管插入深度对分选效果的影响

如图3 所示,当溢流管插入深度小于120 mm时,对应精煤产品的灰分质量分数低于11%;当溢流管插入为120 mm 时对应的精煤产率继续增大为6.15%,灰分质量分数为10.74%。

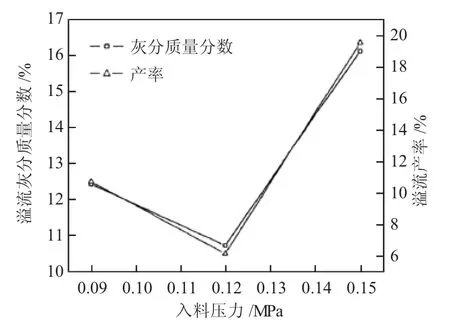

2.2.2 入料压力对分选效果的影响

设定溢流管插入深度为120 mm,对给料压力分别为0.09、0.12、0.15 MPa 对应的分选效果进行对比,试验结果如图4 所示:

图4 给料压力对分选效果的影响

如图4 所示,随着给料压力的增加,溢流灰分和产率均呈现为先减小后增大的变化趋势。当给料压力为0.12 MPa 时,产品灰分最低,而且产率也大于6%。

因此,针对重浮联合分选工序将给料压力设定为0.12 MPa,溢流管插入深度为120 mm。

3 重浮联合分选工艺应用效果

将上述工序设定的参数应用于实际生产中,重点对重选后再分选的效果进行研究。其中,针对0.5 mm以下的矿物直接进行浮选,而针对0.5 mm 以上的矿物经磨细后再进行浮选。经实践生产,得出如表1 所示的应用效果数据。

表1 重浮联合分选试验结果

如表1 所示,采用重浮联合分选工序后所得精煤、尾煤通过直接浮选和磨洗后浮选对应的产率和灰分指标均满足要求,对中煤中不容易分离的可燃体进行充分回收,解决资源浪费的问题,而且最终还提高的产品的质量。

4 结语

选煤厂为对原煤进行洗选加工的场所,由于传统直接重选和直接浮选工艺所存在的不足导致最终所得精煤产品的产率较低,能耗较大的问题。因此,为解决传统洗选工艺直接重选或分选的不足,本文提出了重浮联合分选工艺,并对其关键工艺参数进行试验研究,最终对分选效果进行评估。具体总结如下:

1)当样品的粒度在3~0.5 mm 之间时刻采用重选+磨细浮选工艺进行回收,而当样品粒度小于0.5 mm时刻采用浮选工艺进行回收。

2)通过研究不同给料压力和溢流管插入管深度对分选效果影响的试验研究,得出针对重浮联合分选工序将给料压力设定为0.12 MPa,溢流管插入深度为120 mm。

3)通过实践生产表明,采用重浮联合分选工艺后,针对<-0.5 mm 的矿物采用重选+直接浮选工艺后对应精煤产品的产率为9.67%,灰分质量分数为22.72%;针对>0.5 mm 的矿物采用重选+磨洗后浮选工艺对应精煤产品的产率为32.18%,灰分质量分数为15.45%。